|

BAB 1

PENDAHULUAN

1.1 Latar Belakang.

Pada masa sekarang

ini, Indonesia sedang berusaha untuk membangun

kembali

perekonomiannya khususnya

dibidang

perindustrian.

Semakin

banyak

timbulnya

persaingan dibidang

ini

baik

itu

untuk produk

sejenis

maupun tidak.

Persaingan

ini

menyebabkan

perusahaan-perusahaan

berusaha

untuk

berlomba-

lomba memberikan yang terbaik pada pelanggan-pelanggannya.

Dalam memberikan yang terbaik untuk pelanggan-pelanggannya ini berkaitan

langsung

dengan kualitas

dari produk-produk

yang

dihasilkan

oleh perusahaan.

Oleh

karena

itu,

sangatlah

penting

bagi perusahaan untuk

mengawasi

jalannya

produksi

untuk

menghasilkan produk-produk, baik

itu proses-proses produksinya

maupun

mesin-mesin

yang digunakan. Pengawasan ini tentunya berpengaruh

pada

efektivitas

dan

efisiensi

perusahaan khususnya

mengenai

kualitas

dari

produk-produk yang dihasilkan.

Perlu

untuk disadari oleh perusahaan bahwa

tidak

hanya perusahaan ini

saja

yang bergerak

di

bidang

usaha

yang

digelutinya, tetapi

masih ada

perusahaan-

perusahaan lain

yang juga bergerak di

bidang

ini sehingga kualitas dari produk

yang

dihasilkan

oleh

perusahaan sangat

memegang peran

yang

besar

dalam

mempertahankan dan memperkokoh kedudukannya dalam persaingan ini.

|

|

2

Dalam

industri

banyak

faktor

yang

menentukan kualitas

dari

produk

yang

dihasilkan

oleh

perusahaan, diantaranya yaitu

faktor

operator,

mesin

yang

digunakan, bahan

baku

yang

dipakai,

maupun proses produksi yang

dijalani.

Setiap

faktor

ini

memegang

peranan

penting

dalam

menentukan kualitas

dari

produk

yang

dihasilkan. Dengan

kualitas

produk

yang

baik

diharapkan agar

permintaan akan semakin meningkat. Dengan meningkatnya permintaan tentunya

akan berdampak pada semakin majunya perusahaan.

Dari

uraian

diatas,

penulis

bermaksud

untuk

mengadakan penelitian

di

PT.

Wirajaya Packindo yaitu yang berhubungan dengan pengontrolan kualitas produk

yang

dihasilkan

oleh

perusahaan ini.

PT.

Wirajaya

Packindo

ini

merupakan

perusahaan yang memproduksi karton box. Penulis akan meneliti mengenai

faktor-faktor

yang

mempengaruhi kualitas

dari

produk

yang

dihasilkan

oleh

perusahaan ini

yaitu karton box.

Dengan penelitian ini penulis bermaksud untuk

mengontrol proses-proses

permesinan yang

ada.

Sehingga

dapat

diketahui

mengenai kondisi permesinan yang ada saat menghasilkan produk.

1.2 Identifikasi dan Perumusan Masalah.

Penulis mengidentifikasikan masalah pada salah satu mesin cetak (flexo) yang

digunakan

oleh

PT.

Wirajaya

Packindo

dalam

proses

produksinya. Penulis

memilih melakukan penelitian pada mesin cetak sebab mesin ini memiliki

peranan yang cukup penting dalam proses produksi PT. Wirajaya Packindo.

Karton

box

yang

diproduksi oleh

perusahaan

ini

pada

mesin corrugetor

akan

|

|

3

dicetak menggunakan mesin cetak (flexo). Warna maupun pengaturan posisi dari

hasil

cetak

dibuat sesuai

dengan keingginan pelanggan. Oleh

karena

itu

maka

kualitas dari hasil cetak ini sangat penting.

Perumusan yang dilakukan oleh penulis adalah dalam pengambilan data yang

dilakukan

untuk

memperoleh sample

dan

subgroup

yang akan

digunakan untuk

mengontrol proses dari mesin cetak. Data-data

harus diambil dengan

teliti sebab

akan

mempengaruhi hasil

yang

didapat.

Pengontrolan ini

dilakukan

untuk

mengetahui keefektifan dari

proses

kerja

mesin

cetak

dan

untuk

mengetahui

kapabilitas dari mesin ini. Selain pengambilan data, penulis juga akan melakukan

perumusan

mengenai

faktor-faktor

yang

mempengaruhi kerja

dari

mesin

ini.

Perumusan faktor-faktor ini dilakukan dengan menerapkan Design of Experiment

(DOE).

Diharapkan dengan DOE

ini, dapat diketahui peran dari masing-masing

faktor

terhadap

hasil

akhir

dari

mesin

cetak

ini

sehingga

diharapkan untuk

memperoleh hasil akhir yang baik dan sesuai dengan keinginan pelanggan.

1.3 Ruang Lingkup.

Ruang

lingkup

dari

penelitian

yang

dilakukan

penulis

meliputi

proses

yang

dilakukan oleh

mesin

cetak

(flexo).

Walaupun PT.

Wirajaya

Packindo

memproduksi berdasarkan pesanan yang berbeda, tetapi penulis saat pengambilan

data

mengasumsikan

bahwa

mesin

cetak

sedang

memproduksi

untuk

pesanan

yang sama. Hal ini dilakukan sebab hasil akhir dari mesin ini dibuat berdasarkan

penilaian

yang

sama

yaitu

sesuai

atau

tidaknya

dengan

keinginan pelanggan.

|

|

4

Sehingga pesanan yang manapun, penilaian akan hasil akhirnya sama yaitu sesuai

atau tidak dengan keinginan pelanggan.

Penulis

juga

tidak

melakukan penelitian

pada

mesin

lainnya

yaitu

mesin

corrugator, slitter, wax coating, die cut / poncher, stitcher, gluer,atau

tying sebab

tidak

semua

mesin

dapat

digunakan

dalam

melakukan Design

of

Experiment

(DOE).

Selain

itu

juga

karena

adanya

keterbatasan

waktu

sehingga

penelitian

yang dilakukan di

PT. Wirajaya Packindo difokuskan penulis

hanya

pada mesin

cetak (flexo).

1.4 Tujuan dan Manfaat.

Tujuan dari penulisan Tugas Akhir ini yaitu :

1. Menganalisis proses permesinan (khususnya

mesin cetak) apakah telah

terkontrol dan telah capable.

2. Menganalisis mengenai faktor-faktor yang mempengaruhi mesin cetak.

3. Meningkatkan kondisi kerja mesin cetak.

4. Meningkatkan kualitas produk yang dihasilkan mesin cetak.

Sedangkan manfaat yang hendak dicapai penulis dari penulisan Tugas Akhir

ini adalah :

1. Memperoleh informasi mengenai kondisi proses permesinan mesin cetak.

2. Membantu perusahaan mengontrol proses dari mesin cetak.

3. Membantu perusahaan untuk mengetahui kondisi mesin cetak yang baik agar

diperoleh hasil yang baik.

|

|

5

1.5 Gambaran Umum Perusahaan.

PT. Wirajaya Packindo merupakan perusahaan yang telah berdiri sejak tahun

1980 dan menjalankan

usahanya

di bidang pembuatan

sheet dan karton box

dimana pembuatannya dilakukan berdasarkan pesanan pelanggan. Perusahaan ini

sekarang

terletak di Jalan Raya Mauk KM. 2 No. 8 Tangerang. PT. Wirajaya

Packindo

telah

mengalami banyak

perubahan

dan

kemajuan

sejak

didirikan,

perubahan-perubahan itu yaitu :

1. Pada tahun 1980-1983.

PT. Wirajaya Packindo didirikan oleh Bapak Hadi Rahardja dan pertama kali

berlokasi di Jalan Kapuk Gang Poniman. Pada awal usahanya, PT. Wirajaya

Packindo

merupakan perusahaan perorangan yang

bergerak

dibidang

usaha

pembelian kardus (box) bekas yang kemudian kardus tersebut diperbaiki

untuk dijual kembali.

2. Pada tahun 1983-1990.

PT

Wirajaya

Packindo

melakukan pemindahan lokasi

yaitu

ke

Jalan

Raya

Menceng

No.

18

Jakarta Barat.

Pada

masa

ini perusahaan

tetap

melakukan

pembelian dan perbaikan kardus (box)

bekas

serta

mulai

membeli beberapa

mesin otomatis. Karyawan yang dipekerjakan merupakan karyawan borongan

yang berjumlah kurang lebih 25 orang karyawan.

|

|

6

3. Pada tahun 1990-1993.

Pada

tahun

ini

ada

peningkatan jumlah

pekerja

yaitu

menjadi

50

orang

karyawan dengan status yang tidak berubah yaitu karyawan borongan.

4. Pada tahun 1993-1998.

PT.

Wirajaya

Packindo

melakukan pembelian

mesin corrugator

dan

mesin

flexo (mesin pencetak / printing) dengan kondisi masih baru yang berkapasitas

lebih besar pada tahun 1993. Sedangkan pada bulan Mei 1997 perusahaan ini

berpindah lokasi

ke

Jalan

Raya

Mauk

Km.

2

No.

8

Tangerang. Lokasi

ini

masih digunakan sampai tahun sekarang (2005).

5. Pada tahun 1998 - Sekarang (2005).

Pada

masa

ini

PT.

Wirajaya

Packindo

terus

mengembangkan usahanya.

Perusahaan

telah

memiliki

banyak

mesin

semi-otomatis maupun

mesin

otomatis serta perusahaan

mulai

membangun anak perusahaan

yang bergerak

dibidang yang sama.

Seperti

telah

disebutkan. PT.

Wirajaya Packindo

memiliki anak

perusahaan

yang terletak di lokasi yang berbeda. Ank perusahaan itu yaitu :

1. PT Binajaya Packindo : Terletak di Jalan Raya Perancis Mutiara Kosambi I

No. 32, Dadap – Tangerang.

2. PT Samajaya Packindo : Berlokasi di Jalan Menceng Raya No. 18, Tegal Alur

–

Jakarta Barat.

|

|

7

3. PT

Tunasjaya Packindo : Terletak di Jalan Prepedan Raya No. 10 P, Tegal

Alur – Jakarta Barat.

4. PT. Wirajaya Foam : Anak perusahaan ini bergerak di bidang usaha produksi

stereofom

(berbeda

dengan

anak

perusahaan lainnya)

baik

itu

berupa

box

maupun stereofom yang dibuat untuk melindungi produk dari benturan.

PT.

Wirajaya

Packindo

menyadari

akan

pentingnya

peranan

konsumen/

pelanggan dalam

kemajuan

perusahaan.

Oleh

karena

itu

maka

misi

dari

perusahaan ini adalah menjalin kerjasama dengan pelanggan sebagai mitra untuk

memberikan solusi kemasan

yang tepat dengan biaya paling efektif. Sedangkan

filosofi

dari

perusahaan adalah

“Mengutamakan Pelanggan”.

Untuk

mendukung

misi

dan

filosofi dari

perusahaan,

PT.

Wirajaya Packindo

menawarkan bantuan

dan

saran

yang

diperlukan

untuk

menentukan

kemasan

yang

tepat

bagi

produk

pelanggan, serta berusaha melakukan pengiriman tepat pada waktunya.

1.5.1

Tata Letak Fasilitas.

PT.

Wirajaya Packindo

yang

terletak di

Jalan

Raya

Mauk KM.

2

No.

8

Tangerang

memiliki

luas tanah

13.430 m² dimana

luas pabriknya 10.500 m²

dan sisanya digunakan untuk kantor dan

fasilitas

lainnya. Layout dari pabrik

disusun

sesuai dengan urutan proses

produksi

(by process)

sebab

hasil

dari

produksi ini hanya 1 jenis yaitu sheet atau karton box sehingga penyusunan by

|

|

8

process ini dinilai sebagai penyusunan yang paling baik.Untuk lebih jelasnya,

layout pabrik dapat dilihat pada Lampiran 2.

Karena ukuran pabrik yang cukup luas, maka untuk material handling-nya

disediakan

forklift

guna

mempermudah perpindahan

materialnya.

Selain

forklift, untuk material handling-nya juga

disediakan pallet dengan berbagai

jenis

(pallet

kayu,

pallet

plastik,

pallet

beroda)

serta

conveyor. Sedangkan

untuk

mengirimkan pesanan

ke

pelanggan,

perusahaan

menyediakan truk

sebagai

alat

transportasinya.

Sampai

saat

ini,

perusahaan

memiliki

kurang

lebih 40 buah truk.

Selain itu,

perusahaan

ini

menyediakan fasilitas untuk karyawannya yaitu

tempat ibadah, toilet, mobil jemputan untuk karyawan kantor, koperasi untuk

pengajuan kredit, dan perusahaan melakukan kerjasama dengan 2 rumah sakit

terdekat untuk menangani mengenai masalah kesehatan karyawan.

1.5.2

Manajemen Sumber Daya Manusia.

Dibawah ini akan dijelaskan secara singkat tugas dan tanggung jawab dari

beberapa bagian yang ada dalam perusahaan :

1. Komisaris.

Bertugas untuk mewujudkan visi, misi dan nilai budaya kerja perusahaan

serta

menetapkan strategi

pencapaiannya. Sedangkan hak dari Komisaris

adalah

menerima

laporan

dari direktur,

serta

memeriksa kebenaran

dari

laporan tersebut.

|

|

9

2. Direktur.

Bertugas

untuk

menetapkan

kebijaksanaan

pokok

dalam

pemasaran

dan

pengembangan, harga

penjualan,

keuangan,

akuntansi,

personalia

dan

kebijaksanaan pokok

dalam

mengelola

perusahaan

dengan

berpedoman

pada tujuan

dan

kebijaksanaan

umum

yang

telah ditetapkan. Selain

itu,

Direktur juga bertangung jawab untuk mengkoordinir para manager dalam

pelaksanaan tugas

sehari-hari

dan

melaporkan

kegiatan

secara

periodik

kepada dewan komisaris / pemegang saham.

3. Purchasing Manager.

Bertanggung jawab

untuk

mengadakan pembelian

bahan

baku

yang

diperlukan untuk produksi dan berkewajiban untuk melaporkan pekerjaan

yang dilakukannya kepada Direktur.

4. Purchase Administration.

Bertugas

untuk

membuat

catatan

dan

pembukuan mengenai

pembelian

bahan baku yang telah dilakukan.

5. General Manager.

Bertindak sebagai wakil dari Direktur saat Direktur berhalangan hadir dan

bertugas untuk mengawasi kerja dari para manager.

6. Plant Manager.

Bertanggung jawab untuk mengawasi hal-hal yang berkaitan dengan lantai

produksi

dan

bertugas mengawasi

kerja

dari

manager-manager

yang

berada dibawahnya.

|

|

10

7. EDP (Electronic Data Processor).

Bertanggung jawab

menangani sistem-sistem yang ada di perusahaan dan

berada langsung di bawah General Manager.

8. Sales Manager.

Menangani

masalah

yang

berhubungan dengan

penawaran

kepada

konsumen dan pemesanan produk.

9. Expedition Manager.

Bertugas

untuk

membuat

dan

mengatur

jadwal

pengiriman barang,

melakukan bimbingan dan arahan kepada supir dalam pelaksanaan tugas-

tugasnya,

serta

mengadakan koordinasi

dengan

bagian

terkait(bagian

gudang barang jadi, bagian pengepakan).

10. PPC/SOM Manager.

Bertanggung jawab

melakukan

perencanan

produksi,

mengatur

jadwal

mesin

di

lantai

produksi,

serta

hal-hal

lain

yang

berkaitan dengan

pemenuhan pesanan konsumen.

Manager

ini

membawahi

Sales

Order

khusus, dan PPC.

11. Production Manager.

Bertanggung jawab

mengfenai

hal-hal

yang

berkaitan

dengan

proses

produksi termasuk di dalamnya operator dan mesin.

12. Gudang Spare Part.

Merupakan

bagian

yang

berisi

spare

part

untuk

mesin-mesin

dan

peralatan yang digunakan untuk produksi.

|

|

11

13. Gudang Roll.

Merupakan bagian

yang

menyimpan

roll

yang

digunakan

untuk

mesin

produksi.

14. Quality Control.

Merupakan bagian

yang

bertanggung

jawab

mengenai

hal-hal

yang

berkaitan kualitas dari produk. Bagian ini berhak melakukan pemeriksaan

terhadap produk yang di hasilkan di lantai produksi.

15. Maintenance.

Bertugas

untuk

melakukan

perawatan

dan

perbaikan

mesin-mesin dan

peralatan produksi, persiapan kendaraan dan perbaikan kendaraan.

16. Finance and Accounting manager

Bertanggung jawab

terhadap

hal-hal

yang

berkaitan

dengan

masalah

finance dan accounting dalam perusahaan. Selain itu juga bertugas untuk

menyetujui dan bertanggung jawab atas

laporan keuangan dan akuntansi

yang disiapkan oleh staff accounting, serta

melakukan konfirmasi hutang

yang yang ada dengan bagian akuntansi setiap akhir bulan.

17. Manager Perusahaan dan Umum.

Bertanggung jawab

terhadap

hal-hal

umum

yang

berkaitan

dengan

perusahaan, misalnya cleaning service, satpam, maupun resepsionis.

Untuk

lebih

lengkapnya,

struktur

organisasi

dari

PT

Wirajaya Packindo

dapat dilihat pada gambar 1.1.

|

12

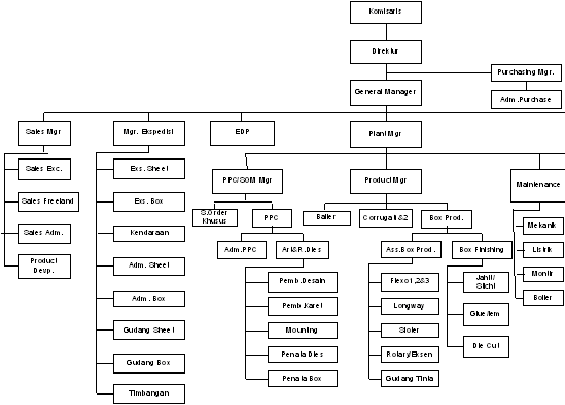

Gambar 1.1

Struktur Organisasi PT. Wirajaya Packindo

|

13

1.5.3

Sistem Kerja.

Saat ini (Tahun 2005), PT Wirajaya Packindo telah mempekerjakan kurang

lebih

386

orang

karyawan.

Perusahaan

ini

bekerja

dari

hari

Senin

sampai

Sabtu

dan

untuk

di

lantai

produksi,

dibagi

menjadi

2

shift

setiap

harinya.

Untuk lebih jelasnya, pembagian jadwal kerja untuk lantai produksi dan

kantor dapat dilihat pada tabel 1.1 dan tabel 1.2 dibawah.

Tabel 1.1 Jadwal Kerja Lantai Produksi

HARI

LANTAI PRODUKSI

Shift I

Shift II

Kerja

Istirahat

Kerja

Istirahat

Senin-Kamis

Pkl 07.30-Pkl 15.30

Pkl 12.00-Pkl 13.00

Pkl 15.30-Pkl 23.00

Pkl 18.00-Pkl 18.30

Jumat

Pkl 07.30-Pkl 15.30

Pkl 11.30-Pkl 13.00

Pkl 15.30-Pkl 23.00

Pkl 18.00-Pkl 18.30

Sabtu

Pkl 07.30-Pkl 12.30

Tanpa Istirahat

Pkl 12.30-Pkl 17.30

Tanpa Istirahat

Tabel 1.2 Jadwal Kerja Kantor

HARI

KANTOR

Kerja

Istirahat

Senin-Kamis

Pkl 08.00 - Pkl 17.00

Pkl 12.00 - Pkl 13.00

Jumat

Pkl 08.00 - Pkl 17.00

Pkl 11.30 - Pkl 13.00

Sabtu

Pkl 08.00 - Pkl 14.00

Tanpa Istirahat

Untuk

memenuhi pesanan

yang

besar,

kadang

diadakan

lembur

agar

pesanan

itu

dapat

diselesaikan. Lembur

tersebut

dilakukan

dengan

memperpanjang waktu dari tiap shift

yaitu dari 8 jam menjadi 12 jam kerja.

Selain

itu

juga

dilakukan

perputaran jadwal

shift

karyawan

sehingga

tiap

karyawan dapat merasakan kerja baik itu untuk shift 1 maupun shift 2.

|

|

14

Pelatihan

karyawan

baru

pada

perusahaan ini

dilakukan

oleh

karyawan

lama.

Karyawan

lama

ini

akan

mengajarkan dan

mengawasi

kerja

dari

karyawan baru. Jika karyawan baru dinilai telah

mahir

maka dia akan mulai

bekerja sendiri tanpa diawasi oleh karyawan lama.

1.5.4

Perencanaan dan Pengendalian Produksi.

PT. Wirajaya Packindo

mengerjakan

produksinya

berdasarkan

pesanan

(job

order)

dari pelanggan

oleh karenanya

perusahaan ini

tidak

melakukan

peramalan

untuk

produksinya tetapi

perusahaan

ini

menerima

pesanan

dari

pelanggan untuk

kemudian dibuatkan

jadwal

produksi

untuk

tiap-tiap mesin

agar

pesanan dapat sampai

ke

konsumen tepat

pada

waktunya. Penjadwalan

ini dilakukan

berdasarkan

banyaknya

jumlah

pesanan

dari konsumen.

Tentunya perusahaan memberikan batas waktu untuk penerimaan pesanan dan

penambahan jumlah pesanan agar penjadwalan dapat dilakukan.

1.5.5

Pengembangan Produk.

Karena produk

yang dihasilkan oleh

perusahaan adalah

karton

box

maka

untuk

pengembangannya tidak

ada

hal

yang

khusus.

Pengembangan

ini

dilakukan pada desain dari karton box tersebut. Proses pengembangan desain

dari karton

box

ini

dilakukan oleh bagian desain

dan

gambar

yang

ada

di

perusahaan.

|

|

15

Pengembangan ini

dilakukan

pada

pesanan

dimana

konsumen

belum

mempunyai desain karton box. Pendesainan ini dilakukan tentu saja dengan

persetujuan dari konsumen dan

disesuaikan dengan

produk

yang

akan

dikemas

didalamnya. Jika

konsumen

telah

setuju

dengan

desain

tersebut,

perusahaan baru akan

membuatkan karet

cetakannya. Biaya pendesainan ini

dibebankan pada konsumen dengan menambahkannya pada harga karton box.

1.5.6

Lantai Produksi.

Bahan

Baku

utama

yang

digunakan dalam

proses

produksi

PT.

Wirajaya

Packindo adalah kertas. Kertas ini berupa gulungan dan dipesan dari supplier.

Kertas ini dibedakan menjadi 3 jenis, yaitu:

-

Kertas Medium : Kertas ini merupakan kertas berwarna coklat yang

memiliki

tektur permukaan

yang

agak

kasar

dan

biasa

digunakan

untuk

membuat

karton

yang

bergelombang. Kertas

ini

dibedakan berdasarkan

beratnya yaitu kertas medium 112 gram/m2

,

125 gram/m²

,

150 gram/m².

-

Kertas

Craft

:

Merupakan

kertas

berwarna

coklat

yang

tektur

permukaannya lebih licin daripada kertas medium dan digunakan sebagai

lapisan kertas bergelombang. Kertas

ini dibedakan menjadi 3

yaitu kertas

craft 125 gram/m²

,

150 gram/m², 200 gram/m².

-

Kertas White Craft

:

Merupakan kertas yang sama dengan kertas craft,

hanya saja kertas ini

berwarna putih. Kertas

ini juga digunakan sebagai

|

|

16

lapisan kertas

gelombang. Pembedaan kertas

ini

yaitu kertas white craft

125 gram/m², 150 gram/m

2

,

200 gram/m²

.

Selain bahan baku kertas, PT. Wirajaya Packindo juga memerlukan bahan

baku pendukung lainnya, yaitu :

1. Lem.

Lem

ini dibuat

sendiri oleh

perusahaan

dengan

campuran

tertentu.

Lem

digunakan sesuai

dengan

permintaan konsumen yaitu

untuk

mengabungkan karton

box

yang

telah jadi sebab

tidak

semua konsumen

yang menginginkan karton box pesanan mereka digabungkan dengan cara

di lem.

2. Tinta.

Tinta

ini

digunakan

untuk

mesin cetak

sehingga

dapat

mencetak

tulisan

atau

gambar

pada

permukaan karton

box.

Tinta

ini

diperoleh

setelah

dipesan dari supplier.

3. Kawat Stitch.

Merupakan

bahan baku yang dipesan dari supplier. Fungsi kawat ini

seperti

staples

yaitu

untuk

menggabungkan karton

box

yang

telah

jadi.

Kawat

ini

digunakan jika konsumen

tidak

ingin

karton box

pesanannya

digabungkan dengan cara di lem.

|

|

17

4. Tali Rafia.

Tali ini digunakan untuk mengikat karton box yang telah jadi menjadi satu

kesatuan. Tali rafia ini diperoleh dari supplier.

Seperti yang telah disebutkan, PT. Wirajaya Packindo memproduksi sheet

dan karton box. Keduanya ini dibuat dengan bentuk dan ukuran yang berbeda

sesuai dengan

keinginan konsumen. Sheet

merupakan

lembaran karton

yang

tidak dicetak dan dibentuk sehingga dapat dikatakan bahwa sheet merupakan

produk setengah jadi. Karton box dibedakan menjadi beberapa tipe yaitu :

-

Floating.

Merupakan karton box yang hanya memiliki gelombang tanpa lapisan.

-

Single Face.

Merupakan karton box dengan

1

gelombang dan

lapisan kertas di salah

satu sisi karton.

-

Single Wall

Merupakan karton box dengan 1 gelombang dan dilapisi kertas di kedua

sisi karton. Ketebalan dindingnya dibedakan menjadi :

a. Tipe A : Ketebalan dindingnya 5 mm.

b. Tipe B : Ketebalan dindingnya 3 mm.

c. Tipe C : Ketebalan dindingnya 4 mm.

d. Tipe E : Ketebalan dindingnya 1.6 mm.

|

|

18

-

Double Wall.

Merupakan

karton

box

dengan

dua

gelombang

yang

dilapisi

kertas

di

antara

gelombang

dan

kedua disisinya. Ketebalan dindingnya dibedakan

menjadi :

a. Tipe AB : Ketebalan dindingnya 8 mm.

b. Tipe CB : Ketebalan dindingnya 7 mm.

-

Triple Wall

Merupakan karton

box

dengan

tiga

gelombang

yang

dilapisi

kertas

di

antara

gelombang

dan

kedua

disisinya. Ketebalan

dindingnya

adalah 12

mm (tipe ACB).

Proses

produksi

yang

terdapat

pada

PT.

Wirajaya

Packindo yaitu

corrugator,

slitter,

flexo,

slotter,

wax,

poncher, styrofoam,

stitcher, gluer,

partition, tying, dan

delivery.

Tetapi

karena

produksi

dibuat berdasarkan

pesanan,

maka tidak semua

hasil

produksi

melewati

semua

proses produksi

tersebut sebab kepentingan untuk tiap konsumen berbeda-beda. Proses-proses

yang

terdapat di lantai produksi yaitu :

1. Corrugator.

Mesin

ini digunakan untuk membuat gelombang pada karton. Gelombang

ini

dibuat

dengan

kertas

medium yang

kemudian di

lem

dengan

kertas

lapisan. Hasil dari mesin ini adalah lembaran karton (sheet). Bentuk dan

|

19

ukuran

dari

karton

ini

disesuaikan dengan

pesanan

pelanggan.

Untuk

mengatur dan

mengendalikan ukuran

dan

jumlah

dari

sheet

yang

akan

diproduksi

dilakukan

dengan

menggunakan mesin

NC

(Numerical

Control). Selain itu, pada bagian ini dapat melakukan slotter dimana sheet

dibagi menjadi 2 atau lebih ukuran yang lebih kecil.

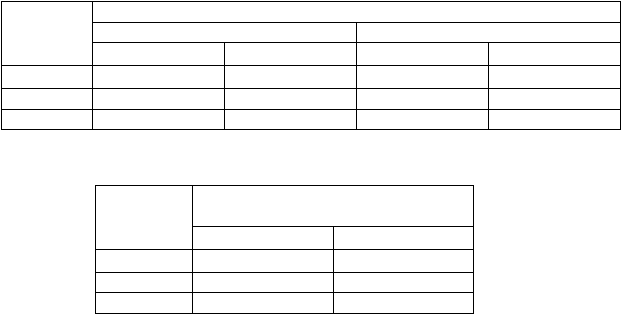

Gambar 1.2 Mesin Corrugator.

Gambar 1.3 Mesin NC.

|

20

Gambar 1.4 Mesin Sloater.

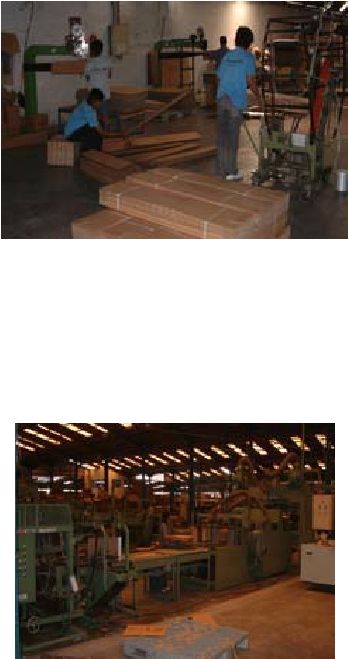

2. Slitter.

Mesin

ini

digunakan untuk

membuat

tekukan

pada

sheet.

Tekukan

ini

dibuat

berdasarkan pesanan

dari

pelanggan.

Proses

penekukan

ini

dilakukan dengan

menggunakan Manual Slitter, atau Automatic Sliter

&

Scorer.

Gambar 1.5 Mesin Slitter.

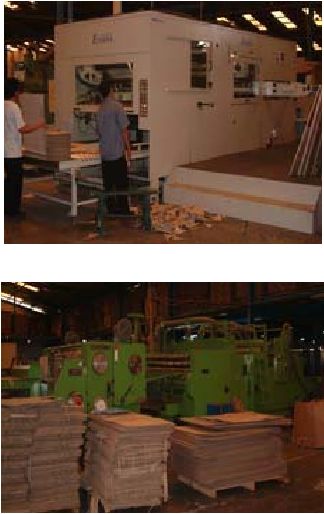

3. Flexo.

Mesin ini digunakan untuk mencetakkan huruf atau warna pada permukan

karton box. pencetakan ini dilakukan sesuai dengan permintaan pelanggan

|

21

dengan

menggunakan sablon

atau

karet

pada

mesin

cetak.

Ada

3

jenis

mesin

cetak

yang

tersedia

yaitu

Flexo

Printer

Slotter

yang

digunakan

untuk

mencetak

sheet

lebar

dan

memiliki 4

macam

warna, Flexo

Long

Way

yang

digunakan

untuk sheet panjang

dan

dapat

mencetak 2

macam

warna, dan terdapat juga

mesin

BOBST

dengan

kemampuan

mencetak 6

macam warna.

Gambar 1.6 Mesin Flexo.

Gambar 1.7 Mesin Long Way.

|

22

4. Wax.

Wax atau pelapisan lilin / pelilinan atau laminating dilakukan agar karton

box yang dihasilkan tidak hancur akibat embun atau air dari produk yang

akan

dikemasnya.

Wax

dapat

dilakukan pada

salah

satu

sisi

atau

kedua

sisinya tergantung dari pesanan pelanggan. Pelilinan ini dilakukan dengan

menggunakan Laminator Machine dan Wax Coating Machine.

5. Poncher.

Poncher

atau

Die

Cut

digunakan

untuk

membuat

lubang-lubang pada

karton box dengan papan pisau

yang dirancang sesuai dengan keinginan

pelanggan. Mesin

poncher

yang

digunakan

yaitu

mesin

caplok,

Eterna

Platten Die Cutter, Semi Automatic Die Cutter, dan Rotary Die Cutter.

Gambar 1.8 Mesin Caplok.

|

23

Gambar 1.9 Mesin Eterna Platten Die Cutter.

Gambar 1.10 Mesin Rotary Die Cutter.

6. Styrofoam .

Untuk proses ini, PT. Wirajaya

Packindo

menyerahkannya pada anak

perusahaan.

7. Stitcher.

Mesin ini digunakan untuk mengabungkan ujung-ujung karton box dengan

cara menggunakan Semi automatic Stitcher dan Hand Stitcher.

|

24

Gambar 1.11 Mesin Typing dan Stitcher.

8. Gluer.

Mesin

ini

digunakan

untuk

mengelemkan box

yang

dihasilkan

dengan

tujuan

untuk

menyatukan

karton

box. Pengeleman

ini dilakukan dengan

menggunakan Semi Automatic Glue Machine.

Gambar 1.12 Mesin Lem

|

25

Gambar 1.13 Mesin Semi Automatic Glue.

9. Partition.

Pada bagian ini dibuat penyekat bagi box-box yang digunakan untuk gelas,

botol dan lain lain dengan menggunakan mesin partisi atau mesin coak.

10. Tying.

Pada bagian ini dilakukan kegiatan utuk mengikat karton box – karton box

yang dihasilkan

menjadi 1

ikatan

dan

diikat

dengan

tali.

Pengikatan

ini

dilakukan dengan Tying Machine.

Untuk

lebih

jelasnya

mengenai proses

produksi

dari

PT.

Wirajaya

Packindo, dapat dilihat pada

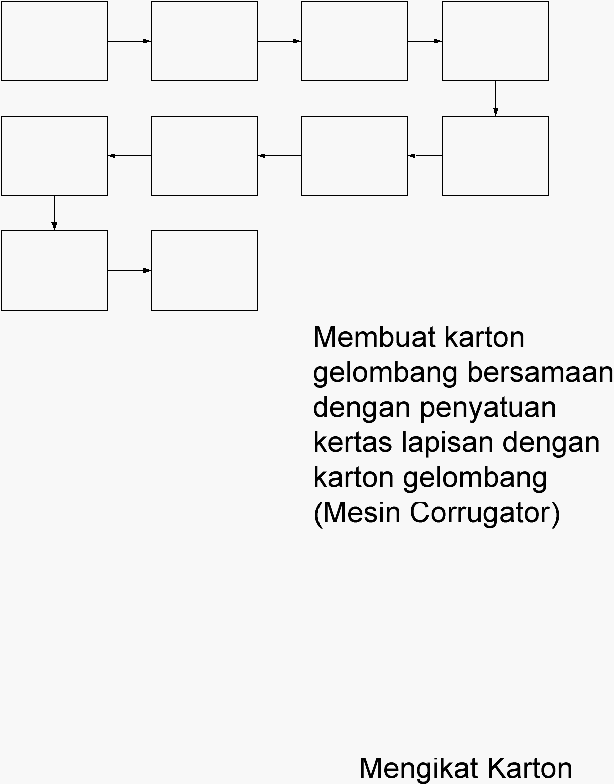

Diagram 1.1.

Untuk

mempermudah memahami

proses produksi di perusahaan

ini,

maka dalam diagram diperlihatkan proses

produksi

untuk

pesanan

yang

melewati semua

proses

produksi

secara

berurutan.

|

26

Diagram 1.1

Proses Produksi PT.Wirajaya Packindo.

1.5.7

Pengendalian Kualitas.

PT.

Wirajaya

Packindo

melakukan

pengendalian kualitasnya

dari

bahan

baku sampai produk jadi. Pengendalian kualitas ini ada yang dilakukan secara

manual

dan

ada

yang

dilakukan

dengan

menggunakan alat

tertentu.

Pemeriksaan

manual

diserahkan pada

operator,

dimana

operator

akan

mengecek produk yang dihasilkannya dan jika ada sesuatu yang tidak sesuai

operator tersebut akan melaporkannya pada bagian Quality Control.

Sedangkan

untuk

pemeriksaan

dengan

menggunakan alat-alat

khusus,

dilakukan pada :

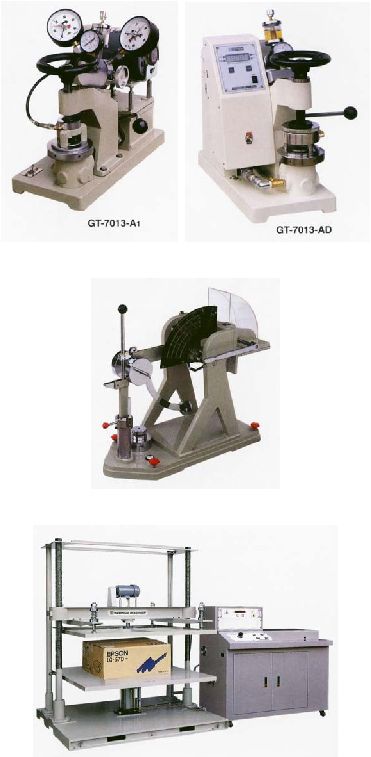

1. kertas

:

pemeriksaan

kadar

air

pada

kertas

dilakukan

dengan

menggunakan alat

Doser Messgerate, untuk berat

jenis kertas dilakukan

|

27

pemeriksaan

dengan

menggunakan alat

Precision

Balance,

sedangkan

untuk

pemeriksaan kekuatan

atau

ketahanan

retak

kertas

craft,

sheet,

maupun karton box dilakukan dengan alat Bursting Strenght Tester. Untuk

kertas

yang

telah

menjadi sheet,

pengendalian kualitas dilakukan dengan

melakukan

pemeriksaan terhadap

ketahanan

tekan

tusuk

dengan

alat

Punchture Tester

yang

dilakukan

bila

ada

permintaan dari

pelanggan.

Karton box

akan diperiksa kekuatan tekannya dengan

menggunakan alat

Compression Box Tester.

Gambar 1.14 Precision Balance.

|

28

Gambar 1.15 Bursting Strenght Tester.

Gambar 1.16 Punchture Tester.

Gambar 1.17 Compression Box Tester.

|

29

2. Tinta : pemeriksaan kekentalan tinta dilakukan dengan menggunakan

viscosity cup.

3.

Lem

:

Pengendalian kualitas

untuk

lem

dilakukan

dengan

memeriksa

kekentalan

lem

dengan

menggunakan viscosity cup,

temperatur dari

lem

dengan menggunakan Laser Gun, serta ketahanan lem pada sheet dengan

menggunakan alat

Adhesive

Strenghth

Test

Accessories

dan

Micro-

Computer Ring Crush Tester.

Gambar 1.18 Adhesive Strenghth Test Accessories.

Gambar 1.19 Micro-Computer Ring Crush Tester.

|

30

4.

Karet : Karet yang digunakan untuk mesin cetak ini diperiksa kekenyalan

dan ketebalannya dengan menggunakan alat Thickness Gauge.

Gambar 1.20 Thickness Gauge.

|