|

1

BAB 1

PENDAHULUAN

1.1

Latar Belakang.

Dengan semakin ketatnya persaingan didunia bisnis maka perusahaan haruslah

mampu untuk memgimbangi perusahaan-perusahaan pesaing yang ada di pasaran, hal

utama yang menjadi perhatian produsen tidak hanya bertumpu pada perusahaan itu

sendiri akan tetapi perusahaan akan

mengorientasikan

bisnisnya pada layanan

yang

diberikan oleh perusahaan. Fenomena ini terjadi karena munculnya pesaing-pesaing

baru

yang

terus

berimprovisasi

dalam menjalin

hubungan

dengan

konsumen.

Konsumen

tidak

lagi

hanya

memperhatikan harga

barang

akan

tetapi

juga

menilai

suatu barang dari kualitas barang tersebut, sehingga perusahaan harus berusaha

dengan keras untuk tetap mempertahankan mutu dari produk yang dihasilkannya.

Dengan semakin dewasanya konsumen maka permintaan mereka

terhadap

mutu

atau kualitas dari suatu barang juga turut meningkat, hal ini dapat kita lihat dari

perkembangan

perindustrian-perindustrian didunia

dimana

mereka

tidak

hanya

memproduksi dalam jumlah banyak atau

mengejar kuantitas dari barang akan tetapi

mereka juga berlomba-lomba untuk meningkatkan kualitas dari barang-barangnya.

Contoh nyata yang dapat kita ambil yaitu : produk elektronika Jepang yang awalnya

dianggap murahan dipasaran serta tidak mempunyai

kualitas

yang

memadai

jika

dibandingkan

dengan

produk-produk

buatan

Amerika

maupun

Eropa,

akan

tetapi

dapat kita lihat sekarang bahwa produk dari negeri Jepang merajai dunia elektronika

|

|

2

dengan

produknya

yang

sangat

beragam dan

dengan kualitas

yang

tidak

diragukan

lagi. Contoh lain yang dapat kita ambil

misalnya

motor-motor

buatan

Cina

yang

sempat mamasuki pasaran Indonesia beberapa waktu yang lalu, akan tetapi sekarang

sama sekali tidak terdengar kabar anginnya, produk-produk tersebut sama sekali tidak

mampu

bersaing

dengan

motor-motor

dari Jepang,

hal

ini

terbukti

dari

keluhan-

keluhan yang sering kita dengar bahwa motor-motor dari Cina tidak dapat

dipertanggung jawabkan kualitasnya.

Kesimpulan yang dapat kita tarik dari fenomena diatas

yaitu

mutu atau kualitas

merupakan

hal

yang

vital

bagi

kelangsungan hidup perusahaan, karena akan

berpengaruh secara

langsung pada konsumen, dimana kita ketahui bahwa konsumen

akan kehilangan kepercayaannya apabila sudah dikecewakan oleh produk dengan

kualitas

yang

rendah.

Dalam

rangka

menjaga

kekonsistensian

suatu produk

maka

perlu

dilakukan suatu

usaha

untuk meningkatkan

performansi

kualitas, tidak

hanya

melalui

inspeksi

akan tetapi

juga melalui

pengendalian

proses

analisa DMAIC,

peningkatan

kualitas dengan

proses

analisa

dapat

dipadukan dengan Seven Quality

Control

Tools yang

akan

menggambarkan banyaknya

jumlah

produk cacat,

sebab-

sebab

kecacatan, langkah perbaikan

yang perlu diambil. Hal inilah yang

menyebabkan perlunya penerapan proses analisa DMAIC pada PT. Fajarindo Faliman

Zipper.

|

|

3

1.2

Identifikasi dan Perumusan Masalah

Setiap konsumen pasti ingin mendapatkan produk yang berkualitas, sesuai dengan

apa

yang diharapkannya sebelum membeli produk tersebut. Sebagai produsen tentu

saja harus memberikan yang terbaik untuk

konsumennya

dengan

kata lain harga

barang yang

harus dibayar oleh konsumen haruslah sebanding dengan

mutu barang

yang didapat. Alasan inikah yang telah mendorong setiap produsen untuk

meningkatkan performansi dari kualitas produk yang dihasilkannya dengan

melakukan serangkaian pengujian kulaitas.

Konsep dari kualitas sekarang ini tidak

hanya

sekedar

membuang

atau

memperbaiki produk yang rusak akan tetapi merupakan suatu sistem yang

berorientasi pada pencegahan kerusakan atau produk yang tidak sesuai dengan

spesifikasi dan bukan terfokus pada

upaya untuk mendeteksi kerusakan yang terjadi

pada produk.

Yang

menjadi

pembahasan

pada

topik ini adalah proses produksi pada PT.

Fajarindo

Faliman

Zipper,

dimana

dalam proses

produksi

tersebut

apabila

terjadi

kecacatan maka akan menyebabkan kerugian bagi perusahaan, karena akan dilakukan

Rework atau perbaikan

sehingga akan sangat memboros waktu

jika kerusakan

terus

terjadi selama proses produksi berlangsung. Cacat

yang terjadi juga akan merugikan

perusahaan

karena

terjadi

pemborosan

bahan

baku

yang

digunakan

dalam proses

produksi.

|

|

4

Pembahasan

topik

ini

diharapkan

dapat memberikan

suatu

solusi

atas

masalah

tersebut, dimana

pemecahan

masalah

tersebut

berupa

batasan-batasan

mutu

yang

lebih jelas, proses pengendalian kualitas yang lebih sistematis dan terkoordinir.

Metode

yang

diusulkan

yaitu

:

menggunakan analisa DMAIC , dimana

diharapkan

kualitas produk yang dihasilkan terkendali sepenuhnya atau dengan kecacatan yang

terjadi sedikit mungkin.

Perumusan masalah dijabarkan sebagai berikut :

a. Apa jenis cacat yang paling sering terjadi pada produk yang diteliti?

b. Apakah produk yang cacat tersebut masih dalam batas yang terkendali?

c. Apa faktor-faktor yang manjadi penyebab kecacatan?

d. Bagaimana mencegah terjadinya kecacatan ?

e. Bagaimana meningkatkan kualitas pada produk ini?

1.3

Ruang Lingkup

Dalam skripsi

ini

akan

dibahas

produk

yang

menjadi

fokus

utama

yang

memerlukan

pengendalian

proses

produksi

yaitu

: Zipper Jacket

coil

karena

dari

keseluruhan produk pada perusahaan

ini

produk

ini

menghasilkan

BS

(Bad Scrap)

terbesar pada setiap proses produksinya.

BS yang dimaksudkan adalah scrap yang tidak dapat digunakan lagi sama sekali,

BS ini terjadi karena proses produksi yang salah (kecacatan) dan juga dihasilkan dari

|

|

5

proses perbaikan produk cacat. Sehingga kecacatan yang terjadi lebih dominan pada

produk ini dibandingkan produk lain.

1.4

Tujuan dan Manfaat

Tujuan pembuatan skripsi ini adalah :

1. Menganalisa

pengendalian

kualitas

pada

proses

produksi

dengan

menggunakan metode DMAIC.

2. Menjabarkan Penyebab dari kerusakan-kerusakan tersebut

3. Memperbaiki system pengendalian kualitas yang ada di perusahaan untuk

meminimalkan kecacatan dengan usulan perbaikan.

Manfaat dari penyusunan skripsi ini adalah :

1. Menberikan usulan pada perusahaan

untuk menerapkan pengendalian

kualitas.

2. Perusahaan akan mengetahui penyebab dari kerusakan yang paling utama.

3. perusahaan dapat meningkatkan produktivitasnya karena kualitas dari

produk terkendali.

|

|

6

1.5

Gambaran Umum Perusahaan

1.5.1

Sejarah Singkat Perusahaan

PT.

Fajarindo

Faliman

Zipper

adalah

sebuah perusahaan resleting

terbesar setelah YKK dengan luas tanah 11 hectar yang pertama kali didirikan

oleh Alm. Bpk. Faliman.

Perusahaan ini pertama kali bernama PT. Fajar

Kemenangan dan telah bergerak hampir 20 tahun. Berawal pada tahun (1969-

1979) dari sebuah Home Industri dengan teknologi yang masih sederhana

untuk memproduksi komponen resleting dan kancing.

Aktifitas produksi ini

berada di sebuah

ruko

yang terletak di jalan Pinangsia Jakarta Barat

hampir

selama 10 tahun.

Dari perkembangan usahanya yang begitu pesat dan perkembangan

permintaan yang begitu besar membuat ruko ini tidak mampu lagi untuk

menahan laju perubahan tersebut, sehingga perusahaan ini mulai belajar,

mengembangkan dan mencari tahu bagaimana untuk mengembangkan

usahanya menjadi lebih besar.

Akhirnya pada tahun 1979 PT. Fajar

Kemenangan pindah dari Pinangsia ke daerah Daan Mogot Km.19

Tanggerang yang saat itu luas lahannya hanya 5000 m2

sebagai langkah awal

untuk menjadi sebuah perusahaan besar (1980-sekarang). Dalam selang

waktu selama 20 tahun, perusahaan ini mengalami kemajuan yang pesat dan

mulai membeli

lahan di sekitarnya

secara bertahap yang sekarang

total

luas

|

|

7

lahannya

mencapai 11

hektar. Dan perusahaan ini

pernah

memperkerjakan

pekerja sebanyak 1500 orang.

PT. Fajarindo Faliman Zipper menyadari kalau produk dan pelayanan

dengan

kualitas

yang

bagus

merupakan faktor kunci terbesar untuk

mendapatkan dukungan dari pelanggan.

Oleh sebab itu

perusahaan ini

memfokuskan diri pada proses manufakturing untuk menghasilkan produk

yang berkualitas.

Produk-produk unggul dari PT. Fajarindo Faliman Zipper, tidak hanya

pada sisi kekuatan dan keunikannya, tetapi juga pada kemampuannya untuk

menerima

pesanan

khusus

(Special

Order) dari

para

pelanggannya.

Oleh

karena

didukung

oleh

keahlian desain

dan

untuk

komponen-komponen

tertentu dapat dibuat sendiri tanpa melalui pemesanan kepada supplier. Hal-

hal inilah yang membuat PT. Fajarindo Faliman Zipper dapat menanggani

hampir

seluruh

permintaan

dari pelanggannya.

Produk-produk

yang

dihasilkan PT. Fajarindo

Faliman

Zipper antara

lain:

Sliders,

zippers,

hook

and Loop Fasteners, nylon ribbon, webbing tapes, tailor chalk, snap button.

|

|

8

Kelebihan

manufaktur

dari

PT.

Fajarindo

Faliman

Zipper

dibandingkan dengan perusahaan lain:

Competitive Advantage

Merupakan perusahaan yang telah berpengalaman yang memproduksi

resleting di indonesia dan telah menjadi market leader dan price

leader untuk resleting di indonesia.

Technology and Experience

Mesin-mesin untuk peroduksi dapat dirakit sesuai dengan kebutuhan

Molding

Dapat memproduksi molding sendiri untuk slider pada resleting,

dimana

sebagian

perusahaan

yang

lain

masih

harus

memesannya

di

luar negeri. Hal ini menjadi kelebihan dalam effiensi dan biaya.

Spare Parts

Dapat memproduksi spare parts sendiri untuk mesin produksi. Mesin

produksi

yang

menggunakan

spare

part sendiri berkisar 40

%

dari

total mesin yang ada sehingga menghemat pengeluaran.

Factory Supplier

Bekerja sama dengan PT. Falma Putra Perkasa yang juga

memperoduksi komponen resleting.

Dari bentuk kerja sama

ini

produk dapat dijual dengan harga yang lebih murah.

|

|

9

Dalam hal

Management

PT.

Fajarindo

Faliman

Zipper

pernah

memperkerjakan 1500 karyawan dan telah berubah dari sistem

old

management menjadi modern management (1994) yang menjadikannya lebih

efektif

dan

efisien

dalam

beroperasi.

Perusahaan

ini

juga

telah

menerima

Total Quality

Management

ISO 9001, yang

membuat

setiap

individu

lebih

bertanggung

jawab

dalam melaksanakan tugasnya

sesuai

dengan

posisi

mereka.

Hasil yang didapat dari usaha-usaha yang telah dilakukan dalam

merubah sistem management telah

memberikan kepuasan

yang berarti antara

lain: mengurangi pengeluaran (Cost) operasional dan non-opersional,

pertumbuhan

perusahaan

ini

mencapai 15%

setiap

tahunnya,

kualitas

dari

produk menjadi semakin bagus.

Struktur organisasi menggambarkan susunan dan hubungan-hubungan

bagian-bagian komponen dan posisi dalam suatu perusahaan dan

menunjukkan bagaimana fungsi atau kegiatan yang berbeda-beda itu

dihubungkan sampai batas tertentu, juga

menunjukkan

tingkat

spesialisasi

kegiatan kerja. Struktur itu juga menunjukkan hierarki dan struktur wewenang

organisasi, serta memperlihatkan

hubungan pelaporannya. Untuk

memperlihatkan struktur organisasi, biasanya perusahaan menyusun suatu

bagan organisasi berupa diagram yang menggambarkan fungsi-fungsi, bagian

(departemen), jabatan, tanggung jawab masing masing divisi kepada

atasannya dan menunjukkan hubungan antara satu sama lain.

|

10

1.5.2

Stuktur Organisasi dan Job Description

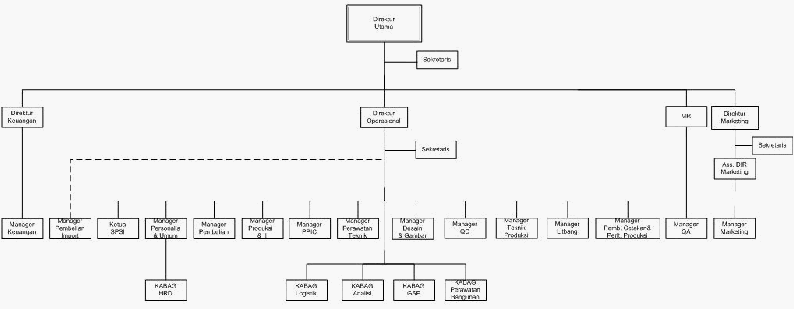

Adapun Gambar bagan

struktur Organisasi dari PT. Fajarindo Faliman

Zipper yang dapat kita lihat pada

Diagram 1.1 adalah sebagai berikut :

Diagram 1.1

Struktur Organisasi PT. Fajarindo Faliman Zipper

|

|

11

Adapun tugas dan tanggung jawab masing-masing bagian akan dijelaskan

secara garis besar sebagai berikut :

Direktur Utama:

Menyediakan

Sumberdaya

yang

diperlukan

untuk

menjalankan

operasional perusahaan

Memformulasikan kebijakan mutu

Menetapkan kebijakan dan visi dari perusahaan

Direktur Keuangan:

Mengkoordinasikan kegiatan keuangan dan akutansi dalam perusahaan

Direktur Operasional:

Mengkoordinasikan pelaksanaan operasional sehari-hari

Mengambil keputusan untuk menyelesaikan hal-hal yang berhubungan

dengan operasional sehari-hari

Manager QA:

Mengimplementasikan dan memelihara sistem mutu

Bertanggung

jawab

dalam

mengkoordinir,

memelihara

serta

mendokumentasikan sistem managemen mutu.

Bertanggung jawab untuk membentuk dan menetapkan tim audit mutu

internal untuk melaksanakan audit sistem manajemen mutu.

Bertanggung

jawab

mengkoordinasikan

penerapan

yang

efektif

dari

audit mutu internal

|

|

12

Manager Personalia dan Umum:

Melakukan pelaksanaan K3

Menangani masalah-masalah umum

Menerapkan dan pengawasan atau pelaksanaan KKB

Bertanggung jawab dan menangani masalah pengupahan

Manager Pembelian:

Mengevaluasi

dan

menyeleksi

bahan

yang

dipasok

termasuk

supliernya

Melakukan pembelian atas bahan baku, pendukung dan peralatan

Membuat proof purchase order

Bertanggung

jawab

untuk,

menerbitkan

purchase order

untuk

setiap

pembelian

Melakukan kunjungan kepada supplier bahan baku pada periode

tertentu

Manager QC:

Menetapkan dan mengembangkan standar spesifikasi pelaksanaan

pada bahan baku, barang setengah jadi dan produk jadi

Menangani produk yang tidak sesuai dengan hasil produksi

Mempunyai tanggung jawab kebebasan dalam melakukan inspeksi

pada akhir proses yang berhubungan dengan produk

|

|

13

Bertanggung

jawab

menyediakan

spesifikasi

produk

yang

berhubungan dengan standar mutu

Menjamin bahan baku yang diterima telah sesuai dengan persyaratan

Manager Gambar dan Desain:

Bertanggung jawab terhadap pembuatan desain yang diorder dari

pelanggan

Membuat pengembangan produk dalam bentuk gambar khususnya

digambar slider

Mempersiapkan gambar untuk keperluan pembuatan mal dan mould

Bertanggung jawab meninjau kejelasan dan kelengkapan sample atau

spesifikasi yang diberikan pelanggan

Manager Teknik Produksi:

Bertanggung jawab terhadap penyediaan spare parts dari setiap unit

bertanggung

jawab dalam

memantau pemeliharaan

mesin dengan

tujuan menjamin kesinambungan proses produksi

Mengkoordinasi keluhan

dan

kerusakan

mesin

yang

tidak

dapat

ditangani oleh kepala teknik di unit produksi

|

|

14

Manager Produksi :

Menerima surat perintah kerja (SPK) dari PPIC dan menentukan

kepala unit

Mengkoordinasikan semua kegiatan dproduksi

Mengendalikan stock maksimum dari barang ½ jadi yang ada di unit-

unit melalui penerbitan Order Produksi

Mengendalikan barang yang dipasok pelanggan dalam proses produksi

untuk

menghindari

kerusakan, salah

penggunaan

dan kecukupan

jumlah barang dengan kebutuhan

Bertanggung

jawab

menjamin

produk

yang

sedang

dalam proses

identifikasi dengan jelas

Bertanggung

jawab

menjamin

penanganan,

penyimpanan

dan

perawatan barang pada setiap tahap proses produksi dikerjakan sesuai

dengan persyaratan

Kepala Unit Produksi:

Menjalankan proses produksi sesuai instruksi dari manager produksi

Memelihara peralatan produksi

Bertanggung

jawab

atas

pengendalian proses

termasuk

didalamnya

membuat dan menerapkan prosedur terdokumentasi

|

|

15

Bertanggung jawab menjaga dan menjamin semua personil yang

menggunakan peralatan ukur yang telah dikaliberisasi adalah personil

yang berkualifikasi dan telah dilatih

Kabag Gudang Bahan Jadi:

Memelihara dan menjaga barang jadi dengan

melakukan pencegahan

atas hal-hal yang berbahaya yang mempengaruhi mutu barang

Menjamin letak barang sesuai dengan pada tempatnya

Menjamin setiap barang yang ada digudang memiliki identitas

Mempersiapkan

barang

sesuai

dengan petunjuk

dari

PPIC.

Barang

yang sudah siap diinformasikan kepada bagian pengiriman

Kabag Gudang Bahan Baku:

Memelihara dan menjaga bahan baku dengan

melakukan pencegahan

atas hal-hal yang berbahaya yang mempengaruhi mutu barang

Mengendalikan penerimaan dan pengeluaran bahan baku

Menjamin letak barang adalah sesuai pada tempatnya

Menjamin setiap barang yang ada di gudang memiliki identitas

Menangani dan menyimpan barang yang dipasok oleh pelanggan

sebelum barang tersebut digunakan dalam produksi

Menjamin bahan baku yang diterima telah diidentifikasi dengan jelas

|

|

16

Kabag GSP:

Bertanggung jawab terhadap orderan spare part dan perlengkapan

kerja

Bertanggung

jawab

dalam

menyediakan

spare

part

khususnya

bagi

unit-unit produksi

Kabag Perawatan dan bangunan:

Bertanggung jawab terhadap kegiatan perawatan seluruh gedung yang

ada didalam perusahaan

Melakukan pelaksanaan dan renovasi pembangunan dilingkungan

perusahaan sesuai order

Kabag QC:

Bertanggung jawab memberikan tindakan perbaikan dan pencegahan

yang

telah dilakukan dan mencatat didaftar status

tindakan perbaikan

dan pencegahan atas ketidaksesuaian

Bertanggung jawab untuk menajemen

mutu

produk

terhadap

setiap

tahapan dalam akhir proses

Bertanggung jawab

dalam

melaksanakan

inspeksi

kedatangan bahan

baku dan produk jadi

Bertanggung jawab atas

hasil produk jadi sebelum diturunkan sesuai

dengan standar atau spesifikasi produk

|

|

17

1.5.3

Perkembangan Bisnis Perusahaan

Berawal

dari home industry yang kecil-kecilan yang akhirnya dalam

periode 20 tahun berubah menjadi sebuah perusahaan besar kedua setelah

YKK.

Untuk

pemasaran,

Sales dan Marketing dari

PT.

Fajarindo

Faliman

Zipper tersebar di seluruh Indonesia melalui agen-agen yang berada di Jawa

timur,

Jawa

tengah,

Jawa

Barat,

Sumatra

Utara,

Sumatra Selatan dan

surabaya. Dan permintaan domestik akan produk dari PT. Fajarindo Faliman

Zipper

ini terus berkembang setiap tahunnya,

sehingga pasar domestik tetap

menjadi

prioritas

dalam

mendistribusikan produk PT. Fajarindo Faliman

Zipper.

Setelah sukses dalam pasar domestik, PT. Fajarindo Faliman Zipper

mulai mengekspor produk-produk ke beberapa negara seperti: USA, Italy,

Pakistan, Spanyol,

Turki, Irak dan

lain sebagainya.

Dan pasar

internasional

merupakan strategi untuk perusahaan ini dalam meningkatkan penjualan.

Dari perkembangan bisnisnya, PT. Fajarindo Faliman Zipper unggul

dalam hal warna

dimana

perusahaan

lain

tidak

memiliki kemampuan

yang

seperti ini.

Sehingga untuk produk resleting ini pernah diekspor ke daerah

timur tengah

yaitu Irak tetapi harus melewati Kuwait terlebih dahulu karena

Irak tidak mau

menerima

apabila

tidak

melewati turki.

Namun

saat

terjadi

perang teluk antara Kuwait dengan Irak, ekspor produk resleting ini

sempat

terhenti. Setelah perang telah selesai dimana sebelumnya Irak dengan Kuwait

dan

sekarang

setelah

perang

Irak dengan

Amerika, PT. Fajarindo Faliman

|

|

18

Zipper mencoba kembali untuk melakukan ekspor dan ini telah berjalan

selama 6

bulan.

Selain

itu resleting juga di ekspor ke Italy dengan kapal

konteiner dan langsung berurusan dengan E.M.K.L ( Ekspedisi Muatan Kapal

Laut ).

PT. Fajarindo Faliman Zipper juga unggul dalam hal biaya.

Biaya-

biaya seperti biaya produksi, spare part, transportasi dapat ditekan

sedemikian rupa sehingga biaya yang

dikeluarkan lebih sedikit.

Ini

dikarenakan perusahaan ini

telah

memiliki pengalaman hampir 20

tahun dan

telah menjadi market leader untuk produk resleting ini. Dengan pengalaman-

pengalaman tersebut perusahaan ini mencoba untuk

selangkah lebih depan

dalam menjadi

market leader

dengan

cara

meminimalkan

biaya

sehingga

produk yang dihasilkan lebih murah.

|

|

19

1.5.4

Sumber Daya Manusia

Jumlah tenaga kerja PT. Fajarindo Faliman Zipper sampai saat ini

adalah sekitar 1067 orang dengan rincian :

Pekerja bagian non - Staff.

Pekerja bagian Staff.

Sistem perekrutan

pekerja

dilakukan

dengan

cara

pekerja

pertama

dikontrak terlebih dahulu selama 3

(tiga) bulan. Bila hasil kerja memuaskan

maka ada kemungkinan menjadi karyawan tetap.

Untuk sistem penggajian, pada PT. Fajarindo Faliman Zipper dihitung

dari berapa hari karyawan tersebut bekerja jadi gajinya dihitung harian tetapi

dibayarkan secara mingguan untuk pekerja non-staff dan secara bulanan untuk

pekerja Staff.

1.5.5

Tata Letak Pabrik

Tata

letak pabrik

adalah salah satu hal

yang

harus

diperhatikan

bila

ingin membangun suatu pabrik karena

pengaturan tata letak pabrik dapat

mempengaruhi keefektifan dan keefisienan suatu proses produksi.sehingga

dapat tercapai suatu proses produksi dengan biaya yang paling ekonomis dan

proses pemindahan barang menjadi lancar dalam pabrik

Layout tata letak pabrik di bagi menjadi 2 yaitu :

|

|

20

1. Process layout

Dalam process layout semua mesin dan peralatan yang mempunyai

fungsi yang sama digabungkan dalam suatu tempat/area yang sama

2. Product Layout

Semua mesin disusun

menurut urutan-urutan dari proses yang

dibutuhkan untuk menghasilkan suatu produk.

Pada PT. Fajarindo Faliman Zipper pengaturan tata letak tidak terlalu

baik karena sejak awal penempatan tempat bangunan produksi tidak memiliki

rancangan untuk penempatan

material

handling

yang

efisien,

selama

ini

penetapan posisi sebuah bangunan hanya berdasarkan pada kebutuhan mesin

dengan

kata

lain

sebuah

bangunan

dibangun

berdekatan

dengan

bangunan

yang sudah ada dan pembangunan ini dilakukan pada saat perusahaan

membutuhkan ruang untuk menempatkan mesin baru.

Untuk material handling sendiri perusahaan menyiapkan 4 unit fork

lift untuk

penggunaan

unit

ini

pun

maka

penempatan

bahan

baku,

bahan

setengah jadi dan bahan jadi menggunakan sistem pallet.

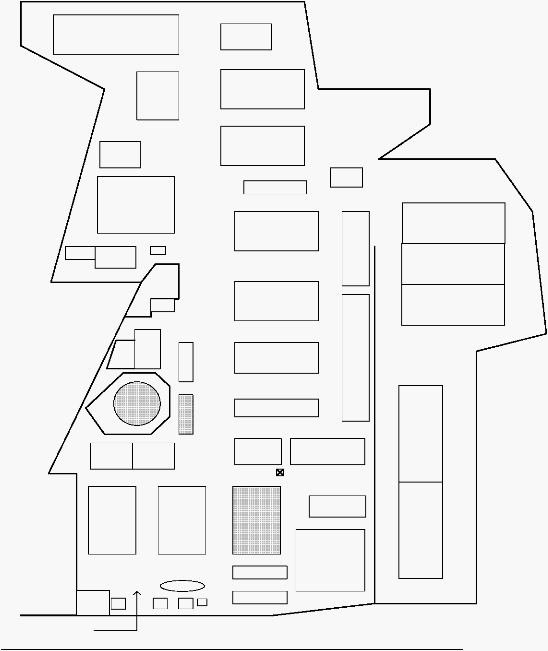

Berikut akan diberikan denah bagunan dari perusahaan di luas lahan

sebesar 11 hektar ini.

|

21

Gambar 1.1

Keterangan Layout Pabrik

|

22

Berikut adalah legenda dari denah seluruh bagunan yang terlihat pada

Gambar 1.1 beserta penjelasan fungsi dari bangunannya :

1

Gedung

A

=

Gudang Bahan Baku, Personalia dan produksi.

2

Gedung

B

=

Gudang Bahan Jadi, Direksi, Staf Direksi, Marketing, keuangan,

PPIC, Teknik Produksi.

3

Gedung

C

=

Gudang Slider.

4

Gedung

D

=

Unit kepala Mesin.

5

Gedung

E

=

Unit Jacket.

6

Gedung

F

=

Unit Gulung Pita.

7

Gedung

G

=

Unit Gosok, Bengkel Bubut.

8

Gedung

H

=

Unit Pasang, GSP.

9

Gedung

I

=

Unit Kapur Kain.

10

Gedung

J

=

Unit Penggabung.

11

Gedung

K

=

Unit Mesin Gigi dan Mesin Kain.

12

Gedung

L1

=

Unit Mesin Kain dan Mesin Jahit.

13

Gedung

L2

=

Unit Delrin, Metal Assembling.

14

Gedung

L3

=

Perawatan Teknik, IPAL.

15

Gedung

M

=

Gudan Mesin Jahit.

16

Gedung

N,O

=

Unit Mesin Kain.

17

Gedung

P

=

Unit Nickel dan Sortir Slider.

18

Gedung

Q

=

Unit Celup.

19

Gedung

R

=

Unit Cat.

20

Gedung

S

=

Unit Gulung dan Benang.

21

Gedung

T

=

Wingoh Albindo.

22

Gedung

U

=

Unit Delrin, Metal Injection.

23

Gedung

V

=

Unit Magic Tape Rajut.

24

Gedung

W

=

Unit Magic Tape Celup.

25

Gedung

X

=

Unit Monofelament.

26

Gedung

Y

=

Litbang.

27

Gedung

Z

=

Gudang Mesin - Mesin Bekas.

28

Gedung

A A

=

Gudang B S.

29

Gedung

A B

=

Polytehnik.

30

Gedung

A C

=

Fajarzippindo.

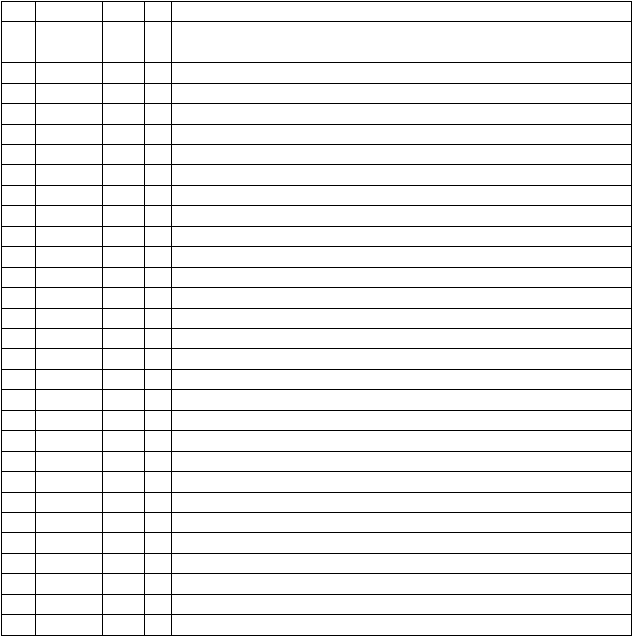

Tabel 1.1

Tabel Legenda Layout Pabrik

|

|

23

1.5.6

Sistem kerja

Dalam sistem kerja, PT. Fajarindo Faliman Zipper

menetapkan waktu

kerja reguler bagi karyawannya adalah mulai 08:00 – 16:00 WIB dan tedapat

waktu

istirahat selama

1

jam.

Dalam perusahaan

tidak ada

shift

malam dan

lembur untuk karyawan kantor . Khusus Karyawan bagian produksi diadakan

jam kerja apabila banyak pesanan, ada barang

masuk pada

hari minggu dan

Due Date (batas waktu) telah dekat.

Pada Pengendalian Mesin produksi shift kerja karyawan di bagi

menjadi 3 (tiga) shift dengan waktu kerja sebagai berikut :

Shift I : Pk. 08:00 s/d Pk. 16:00

Shift II : Pk. 16:00 s/d Pk. 24:00

Shift III : Pk. 24:00 s/d Pk.08:00

Khusus Pada

mesin produksi

ini ada 3 (tiga) shift kerja karena Mesin

produksi bekerja selama 24 jam

Nonstop maka operator harus siap sedia

untuk mengendalikannya. Mesin produksi

ini bekerja 24 jam Nonstop

tetapi

pada hari minggu mesin ini istirahat tidak beroperasi

|