|

1

BAB 1

PENDAHULUAN

1.1

Latar Belakang

Seperti

kita

ketahui

bersama

bahwa pada

awal

abad

ke 21 ini,

perdagangan bebas

sudah

merupakan trend

yang

terus

melanda perekonomian

negara-negara berkembang

terutama

Indonesia.

Banyak

negara-negara maju

seperti

China

dan

Amerika

yang

dapat

dengan

bebas

memasarkan hasil

industrinya ke

dalam

negeri.

Apabila

hasil

produksi

dalam

negeri

mampu

bersaing dengan hasil produksi negara maju maka hal tersebut tentunya tidaklah

menjadi masalah.

Akan

tetapi

pada

kenyataannya tidaklah begitu.

Hasil

produksi

dalam

negeri

banyak

yang

terpuruk

akibat

perdagangan bebas

ini.

Hasil-hasil produksi

negara-negara maju seperti China

mulai

merambahi pasar

nasional

dengan

harga

yang

diklaim

jauh

lebih

murah

dari

produksi

dalam

negeri

sendiri. Sebagai contoh

dalam

skala

kecil

adalah

produk

mainan

dan

elektronik yang langsung diimpor dari negeri China. Harga yang dibandrol pada

produk-produk tersebut jauh lebih rendah dari produk sejenis yang diproduksi

di dalam negeri. Walau dengan kualitas

yang

lebih

rendah, produk-produk

ini

tetap

mampu

mendapatkan pasarnya

sendiri

terutama

golongan

ekonomi

menengah ke bawah. Lalu siapa yang akan bertanggung jawab apabila kualitas

yang rendah ini akan merugikan konsumen nantinya? Sementara pemerintah tak

|

|

2

mampu membendung arus masuk produk-produk ini karena dari segi bea

masuk, produk

ini

lumayan

memberi

keuntungan,

walau

banyak

juga produk

yang diselundupkan.

Isu mengenai perdagangan bebas ini kini juga

mulai merambah ke sektor

industri yang lebih besar. Salah satu sektor industri yang juga

mulai

terancam

adalah produksi baja dalam negeri. Walau ancaman

itu belum terjadi saat

ini,

desas-desus yang ada sudah mulai menyebutkan bahwa

besi baja produksi

negeri China akan segera masuk Indonesia dengan harga yang lebih murah dari

baja

produksi nasional.

Apabila

hal

ini

sampai

terjadi

maka

tak

bisa

dibayangkan berapa banyak perusahaan

baja nasional yang akan

gulung tikar

akibat kalah bersaing dengan baja impor China. Sebagai

informasi tambahan,

sebuah pabrik baja dapat

menampung

lebih dari 10

ribu pekerja. Jelas apabila

ada

satu

saja

perusahan

baja

yang

gulung

tikar,

imbasnya

akan

berpengaruh

pada sektor ekonomi nasional dalam skala yang cukup besar.

Salah satu perusahaan

yang

turut terancam oleh kemungkinan masuknya

impor

baja

China

adalah

PT.

Pangeran Karang

Murni

yang

berlokasi di

Pulogadung. Perusahaan ini telah melayani kebutuhan baja nasional sejak tahun

1972.

PT.

Multikon, PT.

Nindya

Karya, PT.

Total

Bagun Persada,

dan

PT.

Waskita Karya adalah beberapa dari sekian banyak perusahaan kontraktor yang

mempercayakan besi baja

yang mereka

gunakan kepada PT. Pangeran Karang

Murni.

Pasar

yang

dicakup

meliputi seluruh

nusantara dan

beberapa di

antaranya juga diekspor ke luar negeri. Melihat pabrik dengan skala yang begitu

|

|

3

besar

namun

kurang

memiliki

rancangan

tata

letak

yang

memadai

sehingga

tidak menghasilkan jumlah produksi yang optimum, maka sangat menarik

untuk

memperbaiki rancangan

yang

sudah

ada

agar

proses

produksi

dapat

berjalan dengan lebih optimal.

1.2

Identifikasi dan Perumusan Masalah

Setelah

melakukan beberapa observasi

lapangan terhadap permasalahan

yang ada, maka ditemukan beberapa masalah-masalah sebagai berikut:

•

Tidak

efisiennya

pergerakan material

yang

ada

sehingga

terdapat

proses

menunggu

yang

seharusnya bisa

dieliminasi apabila

jumlah

mesinnya

mencukupi. Proses

menunggu

ini

pada

akhirnya

tidak

hanya

mengurangi

kuantitas produksi namun juga dapat mempengaruhi kualitas produksi.

•

Terdapat

beberapa

peralatan

rusak

yang

terbengkalai

sehingga

menyia-nyiakan lahan yang sekiranya dapat digunakan untuk produksi.

•

Penempatan area

mesin-mesin terkesan

“dipadatkan” dalam area

yang

tersedia.

Walaupun penempatan

telah

dilakukan

guna

mengurutkan

proses

yang

ada,

akan

tetapi

masih

terdapat

area

mesin

yang

ditempatkan tidak

terurut. Hal

inilah

yang

diakibatkan

oleh

“pemadatan” area

yang

ada

dan

menyebabkan aliran proses tidak efisien.

|

|

4

1.3

Ruang Lingkup

Agar

hasil rancangan perbaikan dapat lebih optimal,

maka perancangan

hanya akan melingkupi hal-hal berikut ini:

1.

Perancangan akan dilakukan pada PT. Pangeran Karang Murni.

2.

Perancangan

dilakukan

pada bagian peleburan baja

saja

yaitu

dimulai dari

area penyimpanan scrap hingga penyimpanan billet.

3.

Pengukuran

dilakukan

dengan

metode

langsung

yaitu

menggunakan

stopwatch sebagai alat ukur.

4.

Seluruh area non produktif yang bisa digunakan akan diperhitungkan sebagai

area baru dan akan digunakan di dalam rancangan.

5.

Jika di dalam perancangan tata letak fasilitas ini dibutuhkan data, yang harus

dilakukan dengan perhitungan yang lebih spesifik lagi dengan menggunakan

bidang keilmuan

yang khusus,

maka akan digunakan asumsi

semisal untuk

prosentase

penyesuaian dan

kelonggaran yang

mana

membutuhkan

perhitungan ergonomi.

|

|

5

1.4

Tujuan dan Manfaat

1.4.1

Tujuan

1.

Memperbaiki rancangan tata

letak

fasilitas

yang efektif dan efisien pada

sistem produksi PT. Pangerang Karang Murni.

2.

Mengoptimalkan sumber

daya

yang ada,

dalam

hal

ini

adalah

lahan tak

terpakai guna meningkatkan produksi.

3.

Memberi usulan tata letak hasil perancangan yang lebih baik kepada

PT. Pangeran Karang Murni untuk dapat diterapkan pada pabrik tersebut.

1.4.2

Manfaat

1.

Kegiatan dan pola aliran bahan yang lebih terencana.

2.

Memperbaiki waktu baku produksi dari setiap stasiun yang ada.

3.

Karyawan dapat bekerja lebih teratur dengan pola aliran baru.

4.

Mengoptimalkan penggunaan lahan pabrik yang ada dengan penambahan

fasilitas-fasilitas dan kelongaran-kelonggaran.

1.5

Gambaran Umum Obyek

1.5.1

Gambaran Umum Perusahaan

PT. Pangeran Karang Murni merupakan pabrik swasta

nasional dengan

jenis hasil industrinya berupa baja setengah jadi dalam bentuk billet. Selain itu

pabrik

ini

juga

menghasilkan profil

yang

sudah

jadi

berupa

besi

beton,

besi

siku,

dan

besi

kanal.

Semua

hasil

produksi dari

pabrik

ini

dipasarkan

ke

seluruh Indonesia.

|

|

6

Lokasi

dari

PT.

Pangeran

Karang

Murni

terletak

di

Jl.

Raya

Bekasi

Km21, Pulo Gadung, Jakarta Timur. Pabrik ini memilik luas areal

18,5

Ha

dan

berdirinya

pabrik

ini

berdasarkan akte

notaris

Moh.

Said

Taddjoedin, no

557

tanggal

2

Februari

1972

dan

mulai

berproduksi pada

tanggal 1 April 1975.

PT. Pangeran Karang

Murni menghasilkan billet

baja

yang

panjangnya

bergantung kepada

pesanan.

Bentuk

billet

baja

ini

adalah

empat

persegi

panjang

dan

dibuat

melalui

proses

peleburan dalam

Tanur

Busur

Listrik

(Electric Arc Furnace),

yang

selanjutnya dilakukan proses

pencetakan billet

baja secara kontinyu menggunakan Continuous Casting System.

Pada saat ini tanur busur

listrik boleh dikatakan merupakan teknik yang

paling

dapat

dipercaya

utnuk

menghasilkan baja

karbon.

Dalam

industri-

industri baja

yang

besar,

tanur

listrik mendapatkan kepercayaan untuk dapat

memenuhi kebutuhan produksi industri tersebut.

Saat ini terdapat lima buah tanur busur listrik pada PT. Pangeran Karang

Murni,

namun pada

saat

ini

hanya tiga

buah

tanur

saja

di

antaranya yang

berproduksi. Hasil rata-rata per tahun diperkirakan 500.000 ton billet baja.

|

|

7

1.5.2

Sejarah Perkembangan Perusahaan

PT.

Pangeran Karang

Murni

(PKM)

berlokasi

di

Pulogadung,

Jakarta

dan

bergerak dalam

bidang

industri baja

dengan

spesifikasi produk

meliputi

besi beton spiral dan polos, siku dan kanal. Dengan reputasi yang baik, selama

ini PT. PKM mampu memenuhi permintaan pasar baik dalam negeri maupun

luar negeri.

Sebelum bernama PT. Pangeran Karang Murni, perusahaan ini bernama

PT. The Master Steel Mfg. Perubahan nama dilakukan kurang lebih 10 tahun

yang

lalu.

Namun

pada

saat

ini

kedua

nama

itu

masih

digunakan secara

bersamaan.

Dalam

sejarah

perkembangannya,

PT.

PKM

melakukan

pembangunan

secara

fisik

untuk memenuhi

secara kualitas dan kuantitas permintaan pasar.

Diawali dengan persiapan lahan pada tahun 1972 s/d 1973 dan pembangunan

fisik

yang

dilakukan pada

tahun

1973

s/d

1974.

Pertama

kali

kegiatan

operasional produksi dimulai tahun 1975. Saat ini jumlah Rolling Mill yang

dimiliki adalah 8 buah dengan periode pembangunan sebagai berikut:

• Rolling Mill 1 : 1975

• Rolling Mill 2 : 1978

• Rolling Mill 3 : 1979

• Rolling Mill 4 : 1980

• Rolling Mill 5 : 1986

• Rolling Mill 6 : 1989

• Rolling Mill 7 : 1990

• Rolling Mill 8 : 1993

|

|

8

PT.

PKM

merupakan

industri

baja

yang

memenuhi

persyaratan mutu

produk baik nasional maupun

internasional yang

meliputi: Standard Nasional

Indonesia (SNI), British Standard (BS), The American Society for Testing and

Materials

(ASTM)

dan The

Japanese

Industrial

Standard

(JIS),

Singapore

Standard (SS2), New Zealand Standard, dan lain-lain.

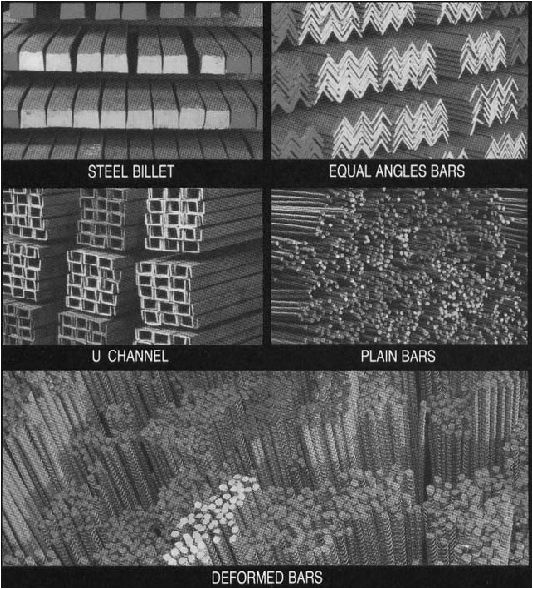

Jenis produk yang diproduksi PT. PKM hingga saat ini adalah meliputi:

a.

Besi beton polos (plain bars) ukuran dari Ø 6mm s/d Ø 25 mm

b.

Besi beton spiral/ulir (deformed bars) ukuran dari Ø 9 mm s/d Ø 40 mm

c.

Besi siku ( L )(equal angle bars) dari L 25mm s/d L 120 mm

d.

Besi kanal ( U )(U channel) dengan ukuran U 50 s/d U 250

|

Gambar 1.1 Jenis-jenis besi yang diproduksi PT. PANGERAN KARANG MURNI

|

|

10

Pada

bulan

Juni

1998,

PT.

PKM

telah

mengimplementasikan sistem

mutu ISO 9002 sebagai wujud komitmen terhadap kepuasan pelanggan.

Produk

PT.

PKM

telah

digunakan secara

luas

di

berbagai

proyek

konstruksi sepanjang nusantara. Proyek

besar

maupun kecil, di

kota

maupun

di pelosok, proyek umum maupun pribadi, pembangunan mal maupun rumah,

jembatan

maupun pencakar langit,

produk

PT. PKM

berperan besar

dalam

pembangunan bangsa.

Berikut

adalah

beberapa

proyek

yang

menggunakan

produk PT. PKM:

-

PT. ANANTAGRAHA

:

Ruko Cempaka Mas

-

PT. CAYACO ANUGRAH

:

WTC Mangga Dua

MARGANA

:

Gudang Garam - Pasuruan

-

PT. HANBO HANDAI TAULAN J.O

:

Fly Over, Jembatan Tiga dan

Tomang Highway

-

PT. JAYA KONSTRUKSI

:

Bintaro Trade Centre

Sahid Hotel

-

PT. LAYLA CORPORATION

:

Hotel Novotel

-

PT. LIPPO KARAWACI

:

WTC Serpong

-

PT. MATARAM MAJU

:

Nusa Kirana

-

PT. MULIA INTAN LESTARI

:

Wisma Atlet Senayan

Mall Taman Anggrek

-

PT. MULTIKON

:

ITC Mangga Dua

Menara Da Vinci

|

|

11

Kemang Plaza Gedung

Multikon Pulogadung

Trade Centre Lap Parkir

Megamall Pluit

-

PT. NINDYA KARYA

:

Sirkuit Balap Mobil Sentul

-

PT. PP. TAISEI

:

Mega Mall Pluit

Pantai Mutiara Marina Tower

Rusun Muara Indah, Jakarta

-

PT. SANGGARCIPTA

:

Wisma Mulia I

Gedung Mulia, Gatot Subroto

-

PT. TOTAL BANGUN PERSADA

:

Ramayana

Kampus B Trisakti, Grogol

Kedutaan Besar Rusia

P & K Jl Jend Sudirman

TRANS TV, Tendean

ITC Cempaka Mas

Carrefour Puri Mas

ITC Kuningan

STC Senayan

BiNus Senayan

YAI Salemba

BiNus Simprug

|

|

12

Wisma Tendean

BCA Wahid Hasyim

RS Gading Pluit, Jakarta

Islamic Center

Modern Land, Tanggerang

-

PT. WASKITA KARYA

:

Jembatan Cicalengka

IPB

Semen Nusantara

Century Garden

Daichi Hotel, Senen

RS Husada

Gedung Perum Angkasa Pura

Airport Sukarno Hatta

Pelabuhan Ikan Muara Angke

Kelapa Gading Trade Centre

Univeritas Tarumanegara

Fly Over Daan Mogot

Senayan City,

Jakarta

RS Islam

Tunjangan Plaza, Surabaya

Prince Hotel, Yogyakarta

-

PT. WIJAYA KUSUMA

:

Toyota Astra Motor Sunter

|

|

13

CONTRACTOR

-

PT. PP

:

UI, Depok

Gedung KONI Senaya

Taman Rasuna, Kuningan

Gedung JASARAHARJA

Kelapa Gading Mall

Ruko Gading Batavia

-

PT. ADHI KARYA

:

Rumah Susun Kemayoran

|

|

14

1.5.3

Visi dan Misi Perusahaan

Dengan

fasilitas

lengkap

dan

modern,

ditunjang dengan

pengalaman

lebih

dari

3

dekade

dan

pengetahuan teknologi pembuatan

baja

yang

up-to-

date,

PT.

PKM

menjunjung tinggi

KUALITAS

produksi

melalui

Quality

Control (QC) yang sangat ketat dan komprehensif. Mulai dari seleksi besi tua

sampai

produk

akhir

yang kami

produksi,

semuanya

dimonitor dalam

prosedur QC yang sangat ketat dan berkesinambungan.

PT. PKM percaya bahwa kualitas dan kepuasan konsumen berhubungan

erat dengan kualitas produk-produknya, harga yang kompetitif, dan pelayanan

customer service yang memuaskan. Ketiga unsur

ini

merupakan visi dan misi

yang menjadikan PT. PKM produsen terbesar besi baja jenis long-product di

Indonesia. Mereka

percaya bahwa konsumen

yang puas

akan

kembali

tanpa

diminta,

dan

berkat

kepercayaan

dan

kesetiaan

konsumen-konsumen

dalam

negeri maupun luar negeri, PT. PKM dapat berkembang dan menduduki posisi

utama sekarang ini.

Sistem Manajemen PT.

PKM telah

disertifikasi oleh

IQNet dan Kema

dalam ISO 9002:2000 (reg# 79966), dan produk PT. PKM memiliki sertifikasi

SNI yang terdaftar di Departemen Perindustrian dan Perdagangan (No.SNI:

07-2052-1997). Produk PT. PKM juga telah diterima dan diadopsi oleh

negara-negara maju

seperti Singapura,

Hong

Kong,

Australia,

Amerika

Serikat,

dan

lain-lain. Suatu

bukti

bahwa

produk

PT.

PKM

berkelas

|

|

15

internasional yang menjadi kebanggaan konsumen pengguna produk PT.

PKM.

1.5.4

Struktur Organisasi

Pimpinan

perusahaan yang

ada

pada

pada

PT.

PKM

dipegang

oleh

pemilik

perusahaan dengan

seorang

Direktur

Utama

yang

dibantu

oleh

Management

Representative

dan

membawahi beberapa

Divisi

yaitu

Divisi

Pembelian, Divisi Pabrik, Divisi Keuangan, dan Divisi Pemasaran.

Di

antara

empat

Divisi

di

atas, Divisi

yang

paling

menonjol dan

lebih

berstruktur adalah

Divisi Pabrik.

Divisi

ini

dikepalai

oleh

seorang

manajer

pabrik

yang

membawahi

empat

Departemen yaitu

Departemen Produksi,

Departemen Maintenance, Departemen Gudang dan Departement Personalia.

Di

sinilah

saya

melihat

perbedaan yang

menonjol

antara teori

yang

di

dapat

dengan

kenyataan di

lapangan. PT.

PKM

tidak

memiliki

struktur

organisasi yang

umum

dan

tidak

terlalu

mengikuti struktur

organisasi yang

umum. Hal

ini dikarenakan PT. PKM

merupakan perusahaan manufaktur dan

memiliki

fokus

pengendalian pada

lantai

produksi

sehingga

kekuatan

organisasinya lebih diarahkan untuk lantai produksinya.

|

16

1.5.5

Fasilitas Umum Perusahaan

1.

Musholla

2.

Klinik

3.

Koperasi

4.

Mess

1.5.6

Proses Produksi Perusahaan

Secara umum, proses produksi yang ada terbagi menjadi 7 langkah yaitu:

1.

Pengisian Material

2.

Periode Pemanasan (Penetrasi)

3.

Periode Pencairan Isi Tanur

4.

Periode Pemurnian (Refining)

5.

Periode Penuangan (Pouring)

6.

Periode Penahanan Suhu Tuang

7.

Periode Pencetakan

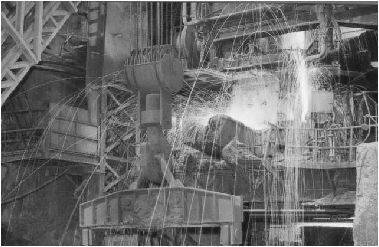

Gambar 1.2 Salah satu proses produksi periode penuangan

|

17

Sedangkan pada proses pencetakan sendiri terbagi lagi ke dalam 6 langkah:

1.

Penuangan cairan baja ke dalam tundish

2.

Penuangan cairan baja dari tundish ke mould

3.

Penarikan billet dari mould oleh dummy bar

4.

Penuntunan billet oleh strand guide

5.

Pelurusan billet oleh withdrawal / straightening unit

6.

Pemotongan billet

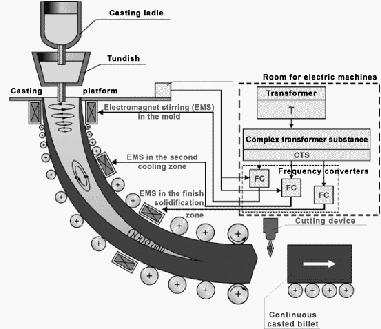

Gambar 1.3 Salah satu proses produksi periode pencetakan

1.5.7

Peralatan Yang Dipakai

Terdapat banyak

sekali

peralatan atau

mesin

yang

dipakai

di

dalam

proses produksi besi baja ini. Namun dari banyak mesin yang dipakai, hanya

ada

dua

mesin

utama

yang

akan

dibahas

dan

menjadi pertimbangan dalam

perancangan tata letak fasilitas yang akan dilakukan.

|

18

1.5.7.1

Electric Arc Furnace (Tungku Busur Listrik)

Prinsip

kerja

pembuatan baja

dengan

Electric

Arc

Furnace

(EAF)

adalah

merubah

energi

listrik

menjadi energi

panas,

melalui

aliran

listrik

yang dialiri pada 3 buah elektroda, sehingga terjadi loncatan busur api yang

mempunyai panas dan daya yang sangat tinggi.

Bentuk

EAF

menyerupai mangkuk

yang

ditutup

di

bagian

atasnya

dengan

sebuah

penutup. Energi

panas

diperoleh dari

energi

PLN

yang

kemudian ditransfer melalui transformator sehingga tegangan naik dan arus

yang tepat untuk proses peleburan dapat dicapai.

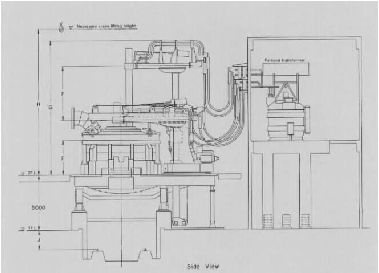

Gambar 1.4

Deskripsi Komponen EAF

|

|

19

Spesifikasi EAF :

• Merk

:

NISSEI

• Negara pembuat

:

Jepang

• Tahun pembuatan

:

1983

• Type

:

STC 480

• Shell diameter

:

4800 mm

• Melting capacity

:

40 ton (35 - 45 ton)

• Transformer Capacity

:

15 - 24 MVA

• Electrode diameter

:

16 - 20 inch

• Jumlah fase

:

3 buah

• Bahan tahan api

:

Jenis basa

• Electrode control system

:

Panel merk SINKO, Japan.

• Furnace tilt

:

Oil hydraulic cylinder system

• Tilt angle

:

Tapping side = 40

:

Slag door

=

15

• Furnace roof lifting and swinging

:

by oil hydrolic system

• Electrode lifting

: AC motor drive system

• Electrode adjustment

:

Thyristor System

• Door control

:

by pneumatic cylinder

|

20

Gambar 1.5 EAF

Side View

1.5.7.2

Continuous Casting Machine

Continuous

Casting Machine

adalah peralatan yang berfungsi untuk

mencetak baja cair

hasil akhir dari tanur

listrik

(EAF)

menjadi ingot baja

jenis billet. Menurut Kalpakjian

(1995, p159), Continuous Casting

Machine

diciptakan pada

tahun

1860an.

Continuous

atau

strand

casting

pertama

kali

dikembangkan untuk

pencetakan

kawat

logam

nonferrous.

Proses

ini sekarang

digunakan untuk produksi

baja dengan

efisiensi

dan

produksi utama serta pengurangan ongkos produksi yang siknifikan.

Strand adalah jalur tempat billet keluar dari mould (cetakan) dimana

billet

akan

terbentuk secara kontinyu. Tiap

strand

pada

mesin

memiliki

penampang mould dengan tebal 100 mm, lebar 100

mm, dan panjang 600

mm, atau dapat pula dibuat billet sesuai dengan pesanan.

|

21

Bagian-bagian yang menunjang dari proses pencetakan ini yaitu:

a.

Mould (cetakan)

b.

Ladle

c.

Tundish

d.

Tundish Car

e.

Overflow Gutter

f. Slag Vessel

g.

Emergency Launder

h.

Strand Guide

i. Withdrawal dan

Straightening unit

j. Intermediate Roller Table

k.

Cutting Machine

l. Discharge Roller Table

m. Cooling Bed

n.

Dummy Bar

o.

Water Supply System

Gambar 1.6 Prinsip kerja dari Continuous Casting Machine

|

22

Gambar 1.7

Discharge Roller Table, bagian dari CCM

Gambar 1.8 Cooling Table

|

23

1.5.7.3

Reheating Furnace

Reheating

Furnace

adalah

sebuah

tungku

yang

digunakan untuk

memanaskan ulang billet yang telah dingin, sebelum dimasukkan ke dalam

Rolling Mill. Jumlah dari reheating furnace ini disamakan dengan jumlah

Gambar 1.9 Reheating Furnace (1)

dari rolling mill

yang ada.

Dengan kata

lain, setiap rolling mill yang ada

akan memiliki satu reheating furnace.

Gambar 1.10

Reheating Furnace (2)

|

24

1.5.7.4

Rolling Mill

Pada

bagian rolling mill

inilah

produk dihasilkan.

Billet-billet

hasil

produksi Continuous Casting Machine dipanaskan kembali pada reheating

furnace

agar

billet

menjadi

panas

dan

dapat

dibentuk kembali. Menurut

Turner

(1993,

p59

-

60),

rolling

adalah

operasi

penekanan dimana

logam

terulur

atau

memanjang ketika

melewati

dua

atau

lebih

roller,

roller

pembentuk sudah

umum digunakan pada manufaktur dalam

variasi bentuk

yang berbeda, sebagai contoh adalah bentuk I beam.

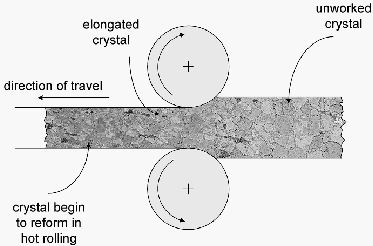

Gambar 1.11

Prinsip kerja rolling

|

25

Gambar 1.12 Situasi

kerja pada bagian

Rolling Mill. Terlihat billet-billet yang

berpijar

setelah

dipanaskan

kembali

oleh

reheating

furnace.

Billet-billet

tersebut akan

di-rolling hingga menjadi bentuk

yang

diinginkan seperti besi kanal atau bahkan begitu tipis hingga menjadi

besi beton.

|

26

1.5.8

Bahan Baku Perusahaan

Bahan-bahan yang dibutuhkan dalam proses peleburan pada tanur listrik

secara umum terbagi atas kategori bahan baku utama dan bahan tambahan.

1.5.8.1

Bahan Baku Utama

Yaitu bahan baku yang diperlukan untuk memperoleh baja cair, misalnya:

1.

Scrap Besi (Iron)

2.

Scrap Baja (Steel)

3.

Pig Iron

Yang dimaksud dengan scrap besi dan scrap baja di sini adalah bekas

dari suatu konstruksi atau peralatan yang sudah tidak berfungsi lagi. Scrap

juga dipakai oleh pabrik-pabrik yang menggunakan tanur busur listrik.

Scrap

merupakan

sampah besi,

yang

mana

kualitas

unsur

tembaga

(Cu) dan timah (Sn) yang ada tidak dapat dihilangkan.

Gambar 1.13

Scrap pada PT. PKM (1)

|

|

27

1.5.8.2

Bahan Tambahan (Alloy) dan Bahan Flux

Yaitu

bahan

yang

ditambahkan sebagai

bahan

paduan

untuk

mendapatkan komposisi baja

cair

yang

diinginkan.

Bahan tambahan juga

merupakan

faktor penunjang

yang turut pula

menentukan mutu

dari

hasil

produk. Berikut adalah contoh dari bahan-bahan tambahan:

a.

Batu Kapur dan Kapur

Berfungsi

sebagai pengikat

unsur-unsur

yang

tidak

dikehendaki dalam

cairan baja.

Batu

kapur

ini

berwarna putih dan

sukar

larut dalam

air.

Batu

kapur

ini

akan

bereaksi

dan

menimbulkan gas

CO2

seraya

mengambil panas sehingga efisiensi panas akan menurun.

b.

Kokas/Breeze/Carbon

Berfungsi

untuk

menambah kadar

karbon,

membantu

pemanasan dan

mengikat oksigen yang masih ada di dalam cairan baja.

c.

Grafit dan Potongan Elektroda

Grafit

merupakan zat

arang

(karbon)

murni.

Grafit

dan

potongan

elektroda berfungsi untuk menambah kadar karbon dalam telaga logam.

d.

Oksigen

Berfungsi

untuk

mengurangi kadar

karbon

serta

membantu pemanasan

di dalam peleburan baja.

e.

Serbuk Bekas Padi (Sekam Padi)

|

28

Berguna

untuk

menjaga

agar

cairan

baja

yang

ada

pada

ladle tidak

hilang. Serbuk ini ditaburkan pada permukaan cairan baja yang ada pada

ladle.

Gambar 1.14

Scrap pada PT. PKM (2)

|