|

BAB 1

PENDAHULUAN

1.1

Latar Belakang

Produk obat – obatan yang diproduksi, oleh perusahaan – perusahaan

farmasi yang ditunjukan untuk menyembuhkan orang sakit oleh karena itu

prosedur penanganan bahan baku dan bahan kemas di industri farmasi memegang

peranan yang sangat penting. Bahan baku yang terdiri dari bahan aktif dan non

aktif atau bahan pembantu adalah bahan awal terbuatnya sebuah produk obat.

Kesalahan

prosedur

atau

penyimpangan

dapat

berakibat

pada

ketidak

efektifan

obat sampai pada kerusakan obat. Sementara ketidaktepatan penerimaan dan

penyerahan bahan baku dapat berakibat terjadinya ”mix –

up ” atau kesulitan

penelusuran suatu batch bahan baku apabila diperlukan.

Bahan kemas yang di

gunakan merupakan bahan kemas primer dan bahan

kemas skunder yang termasuk dalam katagori bahan kemas primer adalah bahan

kemas

yang berhubungan

langsung

dengan

produk

seperti

alumunium foil,

PVC,

ampul, botol, foam, PP cap serta tube crime. Bahan kemas ini berfungsi sebagai

wadah

utama

serta

melindungi

produk

dari lingkungan

sekitar. Sementara bahan

kemas sekunder dapat memberikan informasi lengkap mengenai produk yang

umumnya dibuat sebagus mungkin untuk menarik minat pembeli.

Pengendalian persediaan merupakan fungsi manajerial yang sangat penting,

karena persediaan phisis banyak perusahaaan

melibatkan investasi rupiah terbesar

|

|

2

dalam pos

aktiva

lancar.

Perusahaan

yang

menanamkan

dananya

terlalu

banyak

pada persediaan akan

menimbulkan biaya simpan yang berlebihaan, dan mungkin

mempunyai ”Opportunity Cost”. Istilah pesediaan (inventory) adalah suatu istilah

umum yang

menunjukan

segala

sesuatu

atau

sumberdaya-sumberdaya

organisasi

yang disimpan dalam antisipasinya terhadap pemenuhaan permintaan. Permintaan

akan

sumberdaya

internal

maupun

external. Persediaan ini meliputi persedian

bahan

mentah, bahan

dalam proses, barang jadi

atau

produk

akhir, bahan-bahan

pembantu atau pelengkap, dan komponen-komponen lain yang menjadi bagian

keluaran produk perusahaan.

1.2 Identifikasi Masalah

PT.Sydna

Farma

merupakan

perusahaan yang

bergerak

dibidang

farmasi.

Pada

perusahaan

ini

proses

produksi

dilakukan

berdasarkan

pesanan

yang

diterima

dari

pelanggan

(Make

to

Order).

Selama

ini

pemesanan

bahan

baku

sering kali menimbulkan masalah seperti kelebihaan dan kekurangan bahan baku

terutama

bahan

non

aktif.

Apabila

kelebihaan

bahan

baku

akan

menimbulkan

biaya persediaan yang besar dan mempunyai resiko bahan baku akan habis masa

waktu pemakaian dalam kurun waktu yang cukup lama.

Dengan melihat kondisi yang ada penelitian ini ditunjukan untuk

meningkatkan

pengendalian

persediaan

yang

telah

berlangung

dalam perusahaan

agar dapat menjadi lebih baik. Dengan menggunakan metode persediaan yang

terbaik dalam memecahkan masalah yang terjadi diperusahaan. Untuk menelusuri

penyebab

kesalahan

dalam perencanaan

tersebut

maka

tinjauan

harus dilakukan

|

|

3

terhadap

rangkaian

kegiatan perencanaan

mulai

dari perencanaan

Agregat,

Konvesi, Master

Production

Schedul

(MPS)

dan

pembuatan

Material

Requairement Planning (MRP). Jika penyebab kesalahan telah diketahui,

perbaikan tetap harus dilakukan pada ketiga aspek perencanaan tersebut karena

pada

dasarnya

saling

berhubungan satu

sama

lain.

Dari

penjelasan

di

atas

dapat

dirumuskan

masalah

yang

dihadapi

oleh

PT.Sydna

Farma

adalah: “Bagaimana

cara merencanakan kebutuhaan raw material dengan tepat ?”.

1.3 Ruang Lingkup

Untuk mengetahui secara jelas mengenai perencanaaan pengendalian

material

yang

diterapkan pada

PT.Sydna

Farma, diperlukan penelitian

secara

menyeluruh

terhadap aktifitas

yang ada di departemen PPIC, untuk memperjelas penelitian

ini

dan

dapat

menuju

ketujuan

yang

diinginkan,

maka

dilakukan

pembatasan

masalah.

Hal ini dimaksudkan agar

objek penelitian dapat terarah sesuai dengan tujuan

dan pembatasan masalah dalam penelitian ini adalah :

1.

Penelitian

dibatasi

untuk

perencanaan

material

produk

pada

klasifikasi

kelas A dengan tiga jenis tipe obat yaitu tipe Exlut, Marcel dan Thyrix.

2.

Data

permintaan

yang

digunakan

untuk

produk

Exluton,

Marcelon

dan

Thyrax yang diperoleh dari PT.Sydna Farma adalah merupakan data

permintaan pesanan enam bulan kedepan yaitu bulan Januari sampai

bulan Juni 2007.

|

|

4

3.

Perhitungan akan dibatasi pada Januari 2007 sampai Juni 2007

berdasarkan kalender operasional PT.Sydna Farma.

4.

Sistem

pengendalian

kualitas

dan

perencanaannya

tidak

dibahas

dalam

penulisan

ini,

tetapi

dianggap

sudah ada sehingga tinggal menjalankan

sesuai dengan keadaan nyata.

5.

Perhitungan

untuk

perencanaan

agregat

menggunakan

model

transportasi (metode North

West

Corner

Rule,

Vogel

Approximation

Method dan Least Cost).

6.

Pada

perhitungannya

akan

menggunakan

metode

MRP

dengan

menggunakan

jumlah

pesanan

Lot

sizing

Lot

For

Lot

(

LFL

).

MRP

hanya dilakukan untuk komponen-komponen yang

dipesan dari

supplier

jadi

berupa

bahan baku

yang

belum mengalami pembentukan pada

lini

fabrikasi diperusahaan.

1.4

Tujuan dan Manfaat

Tujuan yang hendak dicapai dalam melakukan penelitian ini adalah :

1. Untuk

mengetahui

perencanaan

dan

pengendaliaan

persediaan

yang

optimum dimana

perencanaan

dan

pengendalian

persediaan

merupakan

faktor penentu kelancaran suatu kegiatan proses produksi.

2. Merencanakan kapan

harus

memproduksi atau

memesan bahan baku agar

tidak terjadi keterlambatan dalam pengiriman bahan baku dan untuk

mengetahui kuantitas / jumlah pemesanan yang akan dipesan.

|

|

5

3. Meminimasi biaya persediaan.

4. Dapat

menyeimbangan antara supply dan demand

yang memerlukan biaya

terkecil/termurah.

Manfaat dari penelitian ini adalah

1. Bagi perusahaan

Penelitian ini dapat berguna bagi PT.Sydna Farma sebagai masukan dan

pertimbangan

dalam membuat

kebijakan

–

kebijakan

perencanaan

dan

persediaan bahan baku. Dengan penelitian ini perusahaan tahu kapan harus

memproduksi dan memesan bahan baku.

2. Bagi Universitas

Penelitian

ini

dapat

menambah

daftar

penelitian

bagi

Universitas

Bina

Nusantara khususnya Fakultas Teknik, Jurusan Teknik Industri

3. Bagi Penulis

•

Penelitian ini bermanfaat untuk menambah pengalaman dan wawasan serta

pola pikir dalam bidang perencanaan dan pengendalian bahan baku.

•

Penelitian

ini

dapat

menambah

pengalaman dalam dunia

kerja

yang

sesungguhnya.

•

merealisasikan

teori

dan

ilmu

yang

didapat

selama

perkuliahan

dengan

dunia kerja sesungguhnya dan menemuka pemecahan masalah bagi

perusahaan.

|

|

6

1.5

Gambaran Umum Perusahaan

PT.

Sydna

Farma

merupakan

perusahaan yang

bergerak

di

bidang

farmasi

yang

memproduksi obat-obat

yang terbagidalam bentuk solid hormonal, solid

non

sex hormonal, injeksi dan syurup. Perusahaan ini bediri pada bulan Januari 2007,

PT. Sydna

Farma

merupakan perusahaan yang baru didirikan dan akan

berkembang

karena

PT. Sydna

Farma

memiliki

keinginan

untuk

menjadi

mitra

yang

dapat

diandalkan

dalam

memberikan pelayanan

produksi

obat

yang

sesuai

dengan kualitas dan standard GMP yang terbaru. Adapun tujuan lain yang ingin

dicapai yaitu untuk memberikan kepuasan kepada para pemegang saham dengan

cara memberikan kepastian atas kelangsungan perusahaan melalui inovasi,

pertumbuhan dan profitabilitas (keuntungan) secara berkesinambungan.

Komitmen dari PT. Sydna Farma adalah berperan aktif di tengah

masyarakat, dengan bertanggung jawab bukan hanya terhadap pemegang saham

dan

para

karyawan,

tetapi juga

terhadap

para

profesional

di

bidang

medis

dan

jutaan pasien yang menggunakan produknya setiap hari.

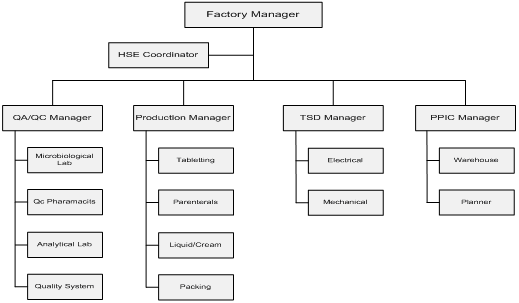

1.5.1 Struktur Organisasi Factory (Pabrik) PT.Sydna Farma

Struktur organisasi mengidentifikasi tanggung jawab untuk setiap posisi

pekerjaan dan hubungan antar posis–posisi itu, juga semua tanggung jawab

pekerja saling melengkapi. Struktur organisasi berdampak pada efisiensi suatu

perusahaan dalam

menghasilkan produknya, secara tidak langsung berdampak

pada

nilai

perusahaan.

Oleh

karena

itu, struktur organisasi yang baik sangat di

perlukan dalam suatu perusahaan, dan setiap perusahaan

akan

memiliki struktur

|

7

organisasi yang berbeda–beda sesuai

dengan

operasi perusahaan

tersebut.

PT.Sydna

Farma termasuk

pada tipe organisasi fungsional karena jabatan-jabatan

bekerja sesuai departemen yang sudah ditetapkan. Berikut ini adalah struktur

organisasi PT.Sydna Farma.

Gambar 1.1 Struktur Organisasi PT.Sydna Farma

1.5.2 Produk PT.Sydna Farma

PT.Sydna Farma

memproduksi obat-obat dalam bentuk solid hormonal,

solid non sex hormonal, injeksi dan syrup serta terapi sulih hormon. Adapun

berdasarkan efek farmakologinya produk-produknya adalah sebagai berikut:

|

|

8

a. Kontrasepsi

1)

Mercil

:

Pil KB pilihan pertama

untuk wanita

yang

akan memulai

atau kembali memulai menggunakan pil.

2)

Marvel

:

Pil

KB

untuk

para

akseptor

loyal.

Pil

KB

yang

paling

banyak

diresepkan.

3)

Exlut

:

Pil

KB

yang

hanya

mengandung

Progesteron,

umumnya

digunakan oleh ibu-ibu yang sedang menyusui.

b. Terapi Sulih Hormon

1)

Livil

: Terapi

sulih

hormon

bebas

haid

untuk

wanita

pascamenopause dengan spesifisitas jaringan yang unik.

2)

Ovest

: Terapi

untuk

keluhan

lokal

urogenital

yang diakibatkan

oleh defisiensi estrogen.

c. Produk lainnya, seperti Oradex, Cotaz Fort, Thyrix, Durabol, dll

Berdasarkan bentuk sediaannya jenis produk obat yang dihasilkan dapat

dibedakan menjadi 4 (empat) macam, yaitu :

a.

Steril Injectables

:Pit’s,

Oradex,

Pavul,

Deca,

Durabol,

Sustan.

b.

Liquid

: Visceralg Syrup

c.

Solid Sex Hormones

: Marvel, Mercil, Exlut, Gracia dll.

d.

Solid non Sex Hormones

: Oradex, Thyrix, Orgabol, dll.

|

|

9

1.5.3

Production Planning and Inventory Control (PPIC)

Departemen

PPIC

dipimpin oleh

seorang

manajer yang

memiliki

tugas

dan

tanggung

jawab

dalam menjamin

ketersediaan

barang

yang

dibutuhkan

pabrik

dalam jumlah

yang

tepat

sehingga

dapat

memenuhi

permintaan

dari

bagian

pemasaran, memenuhi kualitas dan pada waktu yang tepat. Manajer PPIC bersama

staff melakukan pemantauan terhadap ketersediaan bahan baku untuk produksi

serta jumlah

stok finished product yang dibutuhkan oleh pasar. Bagian PPIC

mensuplai finished product berdasarkan permintaan konsumen.

Departemen PPIC terbagi

menjadi dua bagian

yaitu perencanaan (planning)

dan gudang (warehousing).

1. Perencanaan (Planner)

Secara garis besar tugas bagian perencanaan (planner) terdiri dari inventory

control serta perencanaan pemesanan dan pembelian.

Tugas dan tanggung jawab dari Bagian Perencanaan adalah sebagai berikut:

a. Membuat perencanaan kegiatan produksi

Bagian

ini

membuat perencanaan

produksi

enam bulan

ke depan

berdasarkan

forecast

dari

bagian

pemasaran.

Estimasi

ini

didasarkan

pada stock

position

yaitu suatu lembar kerja yang menggambarkan posisi produk secara

keseluruhan,

meliputi

stok

yang

sudah siap

untuk

dijual,

stok

yang

sedang

dalam proses produksi dan rencana produksi atas material yang sudah dipesan.

b. Melakukan kontrol persediaan barang

Dalam

hal

ini,

bagian

perencanaan bertanggung

jawab

untuk

memastikan

bahwa seluruh bahan (raw material, chemicals dan packaging material)

yang

|

|

10

dibutuhkan untuk kegiatan produksi tersedia dalam jumlah cukup pada waktu

yang ditentukan dan sesuai spesifikasi yang dipersyaratkan. Kontrol

persediaan barang ini dilakukan dengan berbagai kegiatan yaitu :

1) Pemantauan terhadap open order report.

Open order report adalah

suatu

gambaran kapan produk tertentu

harus

di

deliver kekonsumen dalam waktu tiga bulan mendatang.

2. Pengawasan terhadap bahan baku yang

mendekati

tanggal

kadaluwarsa

untuk dilakukan re-assay

(pemeriksaan ulang). Setiap akhir bulan, sistem

komputer

akan

memberikan

data

material

baik

bahan

aktif,

bahan

tambahan maupun bahan kemas

yang 4 bulan lagi akan habis masa

daluarsanya. Untuk bahan baku aktif, 1 bulan sebelum tanggal kadaluarsa,

harus dilakukan pemeriksaan ulang oleh QC. Setelah diperiksa dan

memenuhi syarat maka bahan tersebut penggunaannya dapat diperpanjang

(extend) selama 2 bulan ke depan.

c. Membuat Manufacturing Order (MO) dan Packaging Order (PO)

MO merupakan suatu

lembar kerja awal atau dasar bagi bagian produksi

untuk

memulai

suatu

kegiatan

produksi.

Sedangkan

PO

merupakan

suatu

lembar

kerja

awal

atau

dasar

bagi

bagian packing

untuk

memulai

suatu

kegiatan

pengemasan.

d. Membuat Purchasing Order

Dasar

dari pembuatan purchasing order

ini

adalah

perhitungan

kebutuhan

material

baik

yang

berasal dari

lokal

maupun

impor.

Untuk

kebutuhan

material impor digambarkan dalam bentuk Plan Order

meliputi jumlah,

jenis

|

|

11

dan waktu

material

tersebut akan

digunakan. Purchased

order

ini

merupakan

suatu bentuk kepastian pelaksanaan pemesanan yang terjadwalkan 1 bulan

sebelumnya kepada para supplier.

2. Warehousing

Dipimpin oleh seorang supervisor gudang dibantu oleh beberapa orang staff

yang membantu teknis pelaksanaan harian gudang, antara lain petugas

penimbangan, petugas penerimaan barang dari supplier

dan sebagainya. Bagian

gudang bertugas memberikan pelayanan penerimaan dan pengeluaran bahan baku,

bahan kemas, produk semi finished dan finished product. Sedangkan pengeluaran

barang dapat berupa pengeluaran bahan baku, bahan kemas dan produk setengah

jadi ke departemen produksi untuk

digunakan pada proses produksi dan

pengemasan

serta

pengeluaran finished product

ke distributor untuk dipasarkan.

Seluruh kegiatan pengeluaran barang

oleh gudang dilakukan dengan menerapkan

sistem FIFO (First In First Out) dan FEFO (First Expired First Out)

Alur penerimaan barang di bagian gudang :

a. Barang

yang dikirim oleh supplier diperiksa oleh petugas gudang berdasarkan

Purchasing Order

meliputi

jenis dan jumlah barang serta kondisi

fisik barang

dan ditempelkan label karantina. Hasil pemeriksaan oleh petugas gudang

dicatat

dalam Daftar

Periksa

Penerimaan

Barang.

Selain

itu

petugas

gudang

juga

memeriksa

kesesuaian

supplier

yang

biasa

mengirim

barang.

Bila

terdapat cacat fisik maka barang langsung dikembalikan kepada supplier dan

memberitahu bagian pembelian. Bila tidak ditemukan cacat fisik, maka barang

|

|

12

tersebut ditempatkan di ruangan sementara kedatangan barang dan diberi label

karantina yang berwarna kuning.

b. Bagian

gudang

kemudian

memberitahukan

melalui

Request

for

Quality

Control Analysis (RQCA)

intra mail kepada bagian QA/QC untuk melakukan

pemeriksaan.

c. Bagian

QA/QC

mengambil

sampel

untuk

diperiksa

dan

menempelkan

label

sample taken yang berwarna putih.

d.

Petugas gudang menyimpan barang tersebut di ruang karantina sambil

menunggu released dari bagian QC.

e.

Bila

bahan

yang

diuji

telah

memenuhi semua

persyaratan

maka

bahan

akan

mendapat

status

released

dan

diberi

label released

yang

berwarna

hijau,

kemudian dipindahkan ke tempat masing-masing

tergantung

suhu

penyimpanan. Bagian gudang kemudian mengeluarkan Warehouse Receipt

Voucher

(WRV)

sebagai

bukti

pencatatan bahwa

barang

tersebut

telah

termasuk

ke

dalam inventory

gudang

dan

dapat

dipergunakan

untuk

proses

produksi atau proses pengemasan.

f.

Apabila hasil pemeriksaan oleh QA/QC tidak memenuhi persyaratan atau

spesifikasi

maka

bahan akan

ditolak

dan

ditempelkan

label rejected

(merah),

kemudian dipindahkan

ke

Rejected Area.

Bahan

selanjutnya

dikembalikan

ke

supplier atau dimusnahkan tergantung dari perjanjian dengan supplier.

|

|

13

Alur Pengeluaran barang dari gudang ke distributor :

a. Bagian marketing menerima Purchasing Order (PO) dari distributor.

b. Bagian marketing mengirimkan Sales Order (SO) ke bagian gudang,

kemudian bagian gudang akan menyiapkan barang yang diminta oleh

distributor dan membuat Delivery Note untuk mengantar barang ke distributor.

Alur penyerahan dan penerimaan barang ke/dari departemen produksi :

a. Depertemen PPIC mengeluarkan MO/PO ke bagian produksi

b.

Bagian

produksi

mengeluarkan

Material

Requisition

Sheet

(MRS)

ke

bagian

gudang sebagai surat permintaan untuk

mengeluarkan bahan baku atau bahan

kemas yang diperlukan untuk proses produksi.

c.

Bila

proses

produksi

telah

selesai,

bagian

produksi

akan

mengirimkan semi

finished product atau finished product ke bagian gudang.

d.

Semi-finished

product

dikirim

ke

gudang

bersama

formulir

PDS

untuk

disimpan

sebelum dikemas.

Semi-finished

product

diberi

label

Work

in

Progress (WIP) oleh bagian produksi. Semi-finished product

tersebut dapat

dilakukan proses selanjutnya (Packing).

Setelah

proses packing

selesai

dan

bagian QA/QC akan mengambil contoh dan menempelkan label karantina.

Apabila

produk

tersebut

sudah

selesai dianalisa,

maka

bagian

QA/QC

akan

menempelkan label released yang berwarna hijau. Bagian produksi juga

mengirimkan barang yang tidak memenuhi syarat setelah melalui pemeriksaan

bagian

QA/QC

ke

gudang,

baik semi-finished product, finished product

maupun bahan kemas disertai Tanda Terima Penyerahan Barang (TTPB).

|

|

14

Sistem Inventory Gudang

Gudang di PT.Sydna Farma terdiri dari empat ruang penyimpanan yang sesuai

dengan persyaratan dari produk yang akan disimpan, yaitu:

a. Main storage ( 15-30

o

C,

RH 45-80%)

b. Cold Storage (2-8

o

C)

c. Dry Storage ( 15-26

o

C,

RH < 45%)

d. Solvent storage (<35

o

C, RH 45-80%)

Gudang juga memiliki satu ruang penyimpanan yang diperuntukkan bagi bahan-

bahan permintaan bagian produksi yang telah disiapkan dan barang-barang yang

statusnya “WIP” untuk ditimbang yang disebut staging area (<25

o

,

RH 45-80%).

1.5.4 Dispensing/Penimbangan

Alur kerja proses dispensing adalah sebagai berikut :

a. Perintah

pembuatan

obat

berdasarkan

Manufacturing

Order

(MO)

dari

planner kepada bagian produksi.

b. Bagian produksi membuat Material Requisition Sheet (MRS) dan dilampirkan

bersama

MO.

MRS dan

MO diserahkan kepada

petugas

gudang

sehari

sebelum pelaksanaan penimbangan.

c. Petugas gudang

menyiapkan bahan-bahan

yang diperlukan sesuai dengan

MRS dan MO yang diterima.

d. Bahan sudah

disiapkan disimpan

di

staging

area,

kecuali

untuk solvent yang

mudah

terbakar

tetap

disimpan

di

gudang

solvent sampai

saat

penimbangan

dilakukan.

|

|

15

e. Melakukan

penyiapan

penimbangan, antara

lain

label penimbangan

dan jalur

penimbangan (Line Clearance Check List). Hal ini dilakukan untuk

memastikan bahwa di ruang penimbangan tidak terdapat bahan

lain

yang tidak

berhubungan dengan bahan-bahan yang akan ditimbang. Hasil pemeriksaan

dicatat dalam formulir line clearance oleh petugas gudang.

f.

Pelaksanaan kalibrasi timbangan dilakukan setiap akan melakukan

penimbangan dan dicatat pada log book Pemeriksaan Fungsi Timbangan,

kemudian diparaf oleh petugas yang

mengkalibrasi dan supervisor gudang.

Kalibrasi internal dilakukan oleh bagian QC setiap 6 bulan sekali, sedangkan

kalibrasi eksternal dilakukan oleh Badan Metrologi setiap satu tahun sekali.

g.

Penimbangan, dilakukan oleh petugas penimbangan dan disaksikan oleh

supervisor atau asisten supervisor produksi.

h.

Setelah penimbangan dilakukan pencatatan pada label penimbangan, dan

disertakan print out hasil penimbangan pada label tersebut, kemudian diparaf

oleh kedua petugas, yaitu petugas penimbangan dan petugas produksi

1.5.5 Lokasi Pabrik dan Fasilitasnya

PT.Sydna Farma berlokasi di Jalan R.C Veteran, Bintaro, Jakarta Selatan

yang

berdekatan

dengan

daerah

pemukiman

penduduk.

Pada

saat

ini

luas

lahan

PT.

Sydna

Farma

adalah

sebesar

20.000

m²,

dengan

luas

areal

yang

dibangun

meliputi 600

m²

bangunan kantor dan 4.000 m² bangunan pabrik. Fasilitas pabrik

meliputi

Produksi,

Pengendalian

Mutu, Perencanaan

Produksi dan Pengendalian

Persediaan serta Pemeliharaan dan Pelayanan teknis.

|