|

BAB 1

PENDAHULUAN

1.1

Latar belakang M asalah

Dunia

industri

di

Indonesia

saat

ini

sarat

dengan

persaingan

yang

menuju

ke

arah

persaingan

global

yang

dikarenakan

oleh

perkembangan pasar

dunia

yang

semakin

global,

terutama

dalam

menghadapi

perdagangan

bebas

ASEAN

yang

dikenal

dengan sebutan

AFTA (ASEAN Free Trade Area)

pada tahun

2008

mendatang,

yang

memacu

munculnya

pemain-

pemain

baru dalam

dunia

industri,

menuntut setiap pelaku bisnis atau perusahaan-

perusahaan

untuk

terus melakukan

perbaikan

yang berkesinambungan

agar

terus

bertahan

dan

menjadi

yang terbaik.

Tantangan

lain

yang dihadapi

oleh

dunia

industri

adalah

tuntutan pelanggan

(customer),

dimana

setiap

perusahaan

akan

melakukan

apa

saja

untuk

mencapai

kepuasan

pelanggan

(customer

sat isfaction).

Salah

satu

syarat

utama

untuk

mencapai kepuasan pelanggan adalah kualitas dari produk yang dihasilkan.

Kualitas

disadari sebagai suatu

alat yang

mempengaruhi

kepuasan pelanggan

terhadap

suatu produk

dan

kemudian

akan

berpengaruh

pada kesetiaan pelanggan

terhadap

produk

tersebut,

serta

berdampak

pula

terhadap

kemajuan

dan

kelangsungan usaha bisnis

yang

bersangkutan. Kualitas

tidak

ditentukan oleh

|

|

2

pembuat, sebaliknya

kualitas adalah karakteristik suatu produk

dan

jasa yang

menunjang pada kemampuannya

untuk

memuaskan

kebutuhan

tertentu.

Peningkatan

kualitas

produk

mempunyai

tujuan

meminim asi

jumlah

produk

yang

cacat

atau

defect.

Dengan

berkurangnya

jum lah

produk

cacat,

m

aka

penanganan

terhadap

produk

cacat pun

dapat diminimasi

serta

dapat

meningkatkan

produktifitas

dan

pada akhirnya m eningkatkan

profit bagi

perusahaan.

Tak

dapat dipungkiri

lagi

bahwa

pencapaian

karakteristik

kualitas

produk

sangatlah

sulit

dilakukan

secara

konstan.

Karena

itulah,

peningkatan

kualitas

produk

secara

terus-

menerus

(continous

improvement)

perlu

dilakukan

oleh

para pelaku

bisnis

yang berdinamika dalam

dunia

industri.

Salah

satu metode

untuk

peningkatan

kualitas

adalah

TPM (Total

Produktive

Maintenance),

dim ana

PT

Dankos

Farm a

mempunyai

policy

TPM

yang

berbunyi

“PT

Dankos

Farma

bertekad

untuk

berproduksi

tanpa

gangguan

dengan

melibatkan

seluruh karyawan

dalam

kegiatan

pemeliharaan

fasilitas

produksi

guna mencapai

tingkat

produktivitas

tertinggi, bermutu

prima dan ekonomis.”

Demikian

pula halnya

dengan

PT

Dankos Farm a sebagai

salah

satu

BO

(Business

Operation)

dari

PT

Kalbe

Fama

Tbk

yang

bergerak

di

bidang

farmasi.

Produk-

produk

yang

dihasilkan

oleh

Dankos

term asuk

dalam

kategori

produk

obat

di

mana

kualitas

sangat

penting

bagi

konsumen

atau

pengguna

akhir

selain

bagi perusahaan.

Visi

perusahaan

Dankos

adalah

senantiasa

menjadi

perusahaan

farmasi

yang

berkomitmen

kuat

melalui

penerapan

ilmu

dan

teknologi

untuk

peningkatan

|

|

3

kesejahteraan

masyarakat.

Sehingga

untuk

mendukung visinya,

perusahaan

mempunyai misi

untuk

senantiasa berkomitmen

melakukan

perbaikan

yang

berkesinambungan

untuk

menghasilkan

produk kesehatan

yang berkualiats

melalui perkembangan

produk

yang

inovatif,

mudah

diperoleh

dan

terjangkau

sehingga

secara

tidak

langsung

ikut berperan

serta

dalam

meningkatkan

kesejahteraan

masyarakat.

Lebih dari

pada

itu

perusahaan

membentuk

motto

untuk

mendukung

visi

dan

misinya

dimana

mottonya

adalah

“Mutu

untuk

kesehatan

dan

Hidup

yang lebih

baik”.

Dengan

demikian

peningkatan

kualitas

merupakan

kunci sukses dalam

agenda penting bagi PT

Dankos

Farma.

1.2

Identifikasi dan Perumusan

Masalah

Dalam

menghadapi

persaingan

di tingkat

perusahaan-perusahaan

farmasi

yang

mulai

berkembang

di

Indonesia

ini,

PT.

Dankos

Farma

selalu

berpegang

teguh

dengan

Best

Practice-nya

yaitu

(Total

Productive Maintenance

(TPM),

Customer

Care,

Int ernal

Customer

Satisfaction,

Excellent

Manufacturing, 5R,

dan

Continual Improvement).

Continous

Improvement

atau

yang biasa

disebut

dengan

perbaikan

yang

berkesinambungan

bertujuan

untuk

peningkatan

produktivitas

dan dijalankan

dalam

berbagai

faktor baik

produksi,

sistem

inform asi, perkantoran

maupun

hal-

hal teknis

lainnya.

Berbagai

perbaikan

telah

dilakukan

untuk

menaikkan

nilai

produksi

dengan

cara

mempercepat

proses

produksi,

m

emperbaiki

sistem

informasi,

mengurangi

jam

kerja,

mengurangi

tenaga

kerja

dan

lain-lain

dengan

tanpa

mengurangi

kualitas

produk

itu

sendiri.

Peningkatan

produktivitas

yang

|

|

4

secara bertahap

terus-menerus

dilakukan

diperlukan

untuk

mempermudah

dalam

hal

prediksi

lamanya

proses

suatu

produksi.

Hal

ini

akan

berhubungan

dalam

hal

pemenuhan

target

(Order

Fullfilment)

yang

dikeluarkan

oleh

bagian

PPIC (Production

Planning

In

Control)

untuk

setiap

produk

dalam

setiap

bulannya.

Apabila produktivitas

meningkat,

maka

akan

mempermudah

dalam

pemenuhan

target oleh bagian produksi yang

diberikan

di

awal

bulan.

Selanjutnya

target

akan

dirubah

sesuai

dengan

kemampuan

produksi.

Pada

saat

ini

proses produksi

sulit

untuk

diprediksi,

dikarenakan

waktu

proses

yang

tidak

stabil

dan

cenderung

berubah-ubah

dalam

rentang

waktu

yang

lebar.

Sehingga

terkadang

target

yang

diberikan

oleh

PPIC

sering

tidak

terpenuhi

dikarenakan

waktu

yang

diperlukan

kurang

atau

target

yang

diberikan

terlalu

mudah

dipenuhi

sehingga

proses

produksi menjadi tidak efektif

dan efisien.

Oleh

karena

itu

perlu

dilakukannya

improvement

untuk

menyelesaikan

permasalahan

ini dengan

tanpa mengurangi kualitas dari produk

itu sendiri.

Karena

produktivitas dan

kualitas

merupakan

satu

kesatuan

yang

tidak

dapat

dipisahkan.

Dengan

dilakukannya

perbaikan

tanpa

mengurangi

kualitas

diharapkan

akan

terjadinya peningkatan

target

order

fullfilment

yang

sekaligus

akan

dapat

menambah profit sendiri

bagi perusahaan

ini.

Seperti

yang

telah diuraikan diatas bahwa proses produksi sulit

sekali

diprediksi, khususnya

pada proses

injeksi kering

yang sulit dilakukan

dalam

hal

|

|

5

penentuan

target

produksi.

Dari

pengalam an

dan

hasil

pengukuran

yang

telah

didata,

rentang variasi

waktu

proses

produksi

terlalu

lebar

sehingga

hal

ini

akan

menyulitkan

bagian

PPIC untuk

penentuan

target

itu

sendiri.

Salah

satunya

yang

akan

diangkat

dalam

hal

ini

adalah

pada

langkah

proses

produksi

injeksi

kering

di bagian produksi.

Dalam

proses

injesi

kering

terdapat

banyak

faktor

yang mempengaruhi

akan

keberhasilan

proses

produksi,

seperti

diketahui

bahwa

injeksi

kering

sangat

rentan

dengan

kondisi

lingkungan

sekitar.

Untuk

mendapatkan

hasil

maksimum

dalam

hal

ini

sterilitas

dan

kejernihan

vial

diperlukan

man

and

machine

yang

memenuhi

kreteria

CPOB

(Cara

Pembuatan

Obat

yang Baik).

Terdapat

tiga

langkah

proses

produksi

di

dalam

memproses

injeksi

kering

antara

lain

proses

pencucian

vial,

proses

sterilisasi

kering vial

dan

proses

pengisian

serbuk

injeksi

kering

ke dalam

vial, tiap proses yang berlangsung

memiliki kondisi

yang

berbeda

dan

pada akhirnya vial

yang keluar

harus

dalam

kondisi

steril

itu

adalah

syarat mutlak

di dalam

produksi

injeksi kering.

Selama ini proses

produksi

yang

berlangsung

dirasa

masih

kurang

optimal

dalam

artian

masih

jauh

dari

target

yang

telah

direncanakan,

untuk

mengetahui

apa

yang

terjadi

selama proses

produksi

maka

dilakukanlah

pengamatan

selama

beberapa

hari untuk

mengetahui

faktor-

faktor

apa

saja

ynag

menghambat

proses

produksi

dengan

demikian

diharapkan

dapat

merubah

sistem

yang

ada

diganti

sistem

yang

baru

yang lebih efektif dan

efisien.

|

|

6

Pada

umunya

konsep

peningkatan

produktivitas

dimulai

dari

satu

continous

improvement

dimana

dari

improvement

ini

secara

langsung

akan

memperbaiki

kualitas

dari proses

dan

produk

itu

sendiri,

yang

pada

akhirnya

akan

menghilangkan

berbagai

akar

penyebab

masalah

yang

ada

dalam siklus

produksi

di

perusahaan

ini.

Dengan

hilangnya

berbagai

akar

penyebab

masalah

tersebut

maka akan

terjadi

peningkatan

produktivitas

perusahaan

yang juga

akan meningkatkan

profitabilitas dari perusahaan

itu

sendiri.

Untuk

itu,

disini

peneliti

akan

mencoba untuk

mengidentifikasikan

permasalahan

yang ada

pada

bagian

produksi

terutama

line

injeksi

kering

dengan

m

enganalisa

masalah-masalah

berikut

ini

:

1.

Apa

yang

m

enjadi

faktor

utama

penyebab

munculnya

permasalahan tidak

tercapainya

target produksi untuk produk injeksi kering ?

2.

Tahapan

apa

saja

yang

merupakan

bottle

neck pada proses

produksi

injeksi

kering dan mengapa?

3.

Bagaimana

langkah

perbaikan

yang dilakukan

pada

produksi

injeksi

kering

tersebut

agar

masalah bottle neck dapat diminimalkan?

4.

Apakah target

produksi yang

telah

ditetapkan dapat

tercapai setelah

dilakukan

tindakan

perbaikan

dengan baik

dan

tepat. ?

1.3

Ruang

Lingkup

Di

sini

penulis

ingin

m

elakukan

analisa

dan

penelitian secara

TPM

pada

bagian

produksi

injeksi

kering

mulai

dari

proses

pencucian

vial,

proses

|

|

7

sterilisasi

kering

vial

dan

proses

pengisian

serbuk

injeksi

kering

ke

dalam

vial,

hal ini dilakukan

untuk

mengetahui

keefektivan

tiap proses produksi.

Untuk

m

emperjelas

arah pemecahan

masalah

yang

akan

dibahas

di

dalam

skripsi nantinya,

berikut adalah

pembatasan terhadap masalah

yang di bahas:

1. Penelitian

akan

dilakukan

pada

PT

Dankos

Farma

yang bertempat

di

kawasan

industri Pulogadung.

2.

Pengukuran

penelitian

dilakukan

pada operasional

mesin

dan

hasil

produk

dari

mesin

pencucian

vial,

mesin

sterilisasi

kering

vial

dan

mesin pengisian

serbuk

injeksi kering ke dalam

vial.

3.

Analisa

dan

pengukuran

menggunakan

metode

TPM dimana

dari

perhitungan

tersebut dapat

diketahui

time

losses

dan

performance

effeciencies

dari

tiap proses produksi.

4.

Metode

yang digunakan

untuk

mengidentifikasi

dan

menganalisis

sumber

penyebab

terjadinya permasalahan

ini

adalah

metode

FMEA

(Failure Mode and Effect Anal

ysis

).

5.

Data

yang

digunakan

untuk

m

enentukan

penyebab

terjadinya

bottle

neck

didapatkan

dengan melakukan

observasi,

wawancara

dan

brainstorming dengan pihak

perusahaan.

1.4

Tujuan dan Manfaat

Berikut ini adalah

beberapa

tujuan

yang dapat diperoleh dari penelitian

yang

dilakukan

dalam

hal peningkatan

produktivitas dengan metode TPM antara

lain:

|

|

8

1.

Menurunkan

”Down

Time

Machine”

produksi

dalam

hal

ini

ketersediaan

change part yang diperlukan

khususnya line injeksi kering.

2.

Meningkatkan

“Performance Efficiency”

Mesin

,

dapat

diketahui

dari

Time

Losses yang terjadi

dan

Actual

Yield dari masing- masing mesin.

3.

Meningkatkan

“Quality

Ratio”

Produk

,

dengan

diketahuinya

besarnya

deffect

product

tiap

batchnya

maka

dapat

dicarikan

solusi

yang

paling

optim al

yang dapat

menekan tingkat defect.

4.

Merencanaan target

tingkat

produktivitas

mesin

dimasa

datang

agar

dapat

terus

dimodifikasi

kembali

berdasarkan

informasi

hasil

dari

improvem ent

yang terus berkelanjutan

Adapun beberapa manfaat

yang dapat diperoleh dari penelitian ini antara

lain

:

1.

Mengefektifkan

peralatan

dan

mesin

khususnya

peralatan

atau

part

mesin

yang

mempunyai

umur

pakai

yang

singkat sehingga

dapat

disediakan

cadangan/ spare part.

2.

Dengan

adanya

perhitungan

Time

Losses

dan Rat e off Qualit y Product

pada

tiap proses m aka dapat dikahui

mutu produk yang dihasilkan.

3.

Perawatan

otonomi

oleh operator

yang dapat

m

eningkatkan

ketrampilan

karyawan, sehingga mengenal betul akan kondisi mesinnya.

4.

Penentuan

target produksi

dapat

dilakukan

lebih

mudah,

karena

sudah

dihasilkan

suatu standart proses

yang sudah mewakili siklus

proses

produksi.

|

|

9

5.

Dapat digunakan

sebagai

bahan

masukan

dan

menjadi

bahan

penelitian

bagi

rekan-rekan

mahasiswa/i

untuk

yang

berminat

meneliti

dengan

topik

yang

sama dengan

penulis.

1.5

Gambaran

Um um Perusahaan

1.5.1

Sejarah Perusahaan

PT.

Dankos

Farma

yang awalnya

bernama

PT.

Dankos

Laboratories

Tbk.

didirikan

pada

tanggal

25

Maret

1974

di

Pulomas,

Jakarta

Timur

yaitu

sebuah

perusahaan

farmasi

dan

merupakan

induk

dari

beberapa

anak

perusahaan

yang

bergerak

dibidang

farm asi,

memulai

kegiatan

operasinya

di

bidang

obat-

obtan

pada

tahun 1978

dengan

lahan

seluas

500

m2.

Setelah

beroperasi

selam a empat

tahun

di Pulomas,

Dankos

memindahkan

kegiatan

operasionalnya

di Kawasan

Industri Pulogadung

dengan

luas

lahan 12.800 m2 dan luas bangunan

3925 m2.

Pada tahun

1986 Dankos

mendapatkan

lisesnsi

produk

dari

Fujisawa (Jepang)

dan Daiichi

(Jepang). Produk-

produk

yang

dihasilkan

oleh Dankos

saat

ini

adalah

:

a.

Obat

Bebas

(OTC)

•

Cream

:

Trimadan

•

Granule

:

X-ion

•

Liquid

:

Mixagrip

Syrup

Stawberry & Orange

•

Tablet

:

Fatigon, Mixagrip,

Mixadin,

Mixaflu

|

|

10

b. Obat

Resep

(Ethical)

•

Cream

:

Oxyzone

•

Injeksi Kering

:

Cefizox,

Broadced,

Foxim, Cefotaxime

•

Kapsul

keras

:

Cefadroxil

500m g, Librocef

500mg,

Longcef

•

Tablet

:

Topcillin,

Kalcef, Lizor, Cefspan

Sejalan

dengan

pertumbuhan

ekonomi

Indonesia,

maka

pada

tanggal

13

November

1989,

Dankos

melakukan

go

publik

dengan

mencatatkan

sahamnya

pada

Bursa

Efek

Jakarta dan

Surabaya.

Pada

tahun

1990

Dankos

mulai

melakukan

eksport

obat

bebas

(OTC)

ke

sepuluh

negara

(Asia

dan

Afrika).

Pada tahun

yang

sama

PT.

Dankos

memperoleh

100%

saham

PT

Bintang

Toejoe.

Dankos

memperoleh

sertifikat

GMP

(Good

Manufacturing

Practice)

pada

tahun

1991.

Dankos

membangun

gedung Penicillin

dan

gedung

Cephalosporin

pada

tahun

1993

untuk

perluasan

dan

peningkatan

produksi.

Pada

tahun

yang

sama

Dankos

memperoleh seluruh

asset

PT. Hexpharm

Jaya. Pada

tahun

1995

Dankos

m

emperluas

pabriknya

menggunakan

bangunan

Ex

Helios

yang

letaknya

bersebelahan

dengan

luas

lahan

5.898

m2

dan

luas

bangunan

3.868

m2.

Dankos selalu

berkomitmen

untuk

meningkatkan

mutu

dan

kualitas

produk

yang

dihasilkan,

hal

uni

dibuktikan

dengan

menjadi

Industri

Farmasi

Indonesia

yang pertama

kali

memperoleh sertifikat ISO

9001

pada tahun

1997,

perbaikan

yang

berkesinambungan,

5R (Ringkas,

Rapi,

Resik,

Rawat,

|

|

11

Rajin),

DCC

(Dankos

Customer

Care)

di seluruh

bagian.

Selain

itu

Dankos

menjadi

Industri

farmasi Indonesia

yang

mampu

memproduksi

obat

soft

capsule.

Pada

bulan

Juli

2004

Dankos

memperoleh

sertifikat

ISO

14001

mengenai

mutu

lingkungan

dan

pengolahan

limbah

cair.

Kemudian pada

bulan

September

2004

Dankos

memperoleh

sertifikat

OHSAS

(sertifikat

mengenai

K3),

untuk

menjaga

serta

meningkatkan

keselam atan

dan

kesehatan

lingkungan

kerja.

1.5.2

Profil Perseroan

PT.Dankos Laboratories Tbk

m

erupakan perusahaan

farmasi

PMDN

terkemuka

di

Indonesia,

dan

sebagai perusahaan

Go

Publik sejak

tahun

1989,

dimana

secara

konsisten

menerapkan

CPOB

dan

ISO

9001 dalam

memproduksi

obat-

obatan

(obat

resep

dan

obat bebas),

serta

memiliki

pemasaran

di

dalam

dan

luar

negeri.

Perseroan

di

tahun

2000

ini

telah

menguasai

6,59

%

pasar

farmasi

Indonesia

yang

terdiri

dari

13,36

%

pasar

obat

bebas

dan

2,12

%

pasar

obat

resep,

melalui

perusahaan

ini

sendiri

dan

tiga anak perusahaan,

yaitu

:

1.

PT. Bintang

Toedjoe,

dimana produk

yang dihasilkan antara

lain Extra

Joss, Kom ix, Waisan.

2.

PT.

Hexpharm

Jaya

Laboratorios,

dim ana produk

yang dihasilkan

antara lain

ATP Kyowa, Spasminal, dan Benacol.

|

|

12

3.

PT.

Saka

Farma

Laboratories,

dimana

produk

yang

dihasilkan

antara

lain

Sakatonik

ABC, Sakatonik

Liver

dan Mextril.

Pada tahun

2005 PT.

Dankos

Laboratories Tbk

melakukan

merger dengan

2

perusahaan

besar

yaitu PT.

Kalbe

Farma

Tbk

dan

PT. Enseval

Tbk. PT.

Dankos

Laboratories

Tbk

berganti

nama

menjadi

PT.

Buana

Inti

Cermelang.

Pada

tanggal

1

January

2007,

Perusahaan

ini

berganti

nama

lagi

menjadi

PT.

Dankos

Farma

yang

merupakan

Bisnis

Operasional

dari

PT. Kalbe

Farma

Tbk.

Dengan

merger

ini

perusahaan

Kalbe

Farma

yang

m

enjadi

induk

pasca

merger

merupakan

perusahaan

farmasai

terbesar

di

Indonesia

bahkan

di

Asia

Tenggara.

1.5.3

Kebijakan M utu

Kebijakan

Mutu

Perusahaan

ini

adalah

" Kami,

manajemen

dan segenap

karyawan PT.

Dankos

Laboratories

mempunyai

kom itm en

untuk

menghasilkan

produk

kesehatan

yang

bermutu

melalui:

Dedikasi

yang

tinggi

untuk

mencapai

mutu

dengan

Aktif

dan

terus

menerus

memahami

kebutuhan

konsumen

serta

Niat

yang

kuat

untuk

menghasilkan

produk

dengan

Kualitas

yang

Optimal

melalui

penerapan

Sistem

CPOB

(Cara

Pembuatan

Obat

yang

Baik), ISO 9001 dan Perbaikan

yang berkesinambungan".

Untuk

melengkapi

CPOB

dan

ISO

9001

yang

telah

diperoleh,

pada

bulan

Januari

2000

juga

telah

memperoleh

sertifikat SMK3

(Sistem

Manajemen

Keselamatan

Kesehatan

Kerja)

dari

PT.

Sucofindo.

Perseroan

dan

anak

|

13

perusahaan

Perseroan

secara

konsisten

menerapkan

CPOB

(Cara

Pembuatan

Obat

yang

Baik)

dan

ISO

9001.

Di

samping

itu

sejak

tahun

2000

juga

telah

secara

terus

m

enerus

menerapkan

sejum ah

lah

"Best

Practice"

yaitu

perbaikan

yang berkesinambungan,

kepuasan

pelanggan,

5R

(Ringkas,

Rapi,

Resik,

Rawat dan

Rajin)

dan

pelatihan, sehingga akhirnya

dapat

m

enjadi

budaya

Perseroan.

Hal

ini sesuai

dengan

visi

Perseroan

yang senantiasa

menjadi

perusahaan

farmasi yang

m

empunyai komitmen

kuat

untuk

meningkatkan

kesejahteraan masyarakat

m

elalui

penerapan

ilmu dan teknologi

di tingkat

nasional dan regional

serta sebagai pemberi

kerja terbaik

di Indonesia.

Disamping

itu

juga

sejalan

dengan

m si

isi

Perseroan

yaitu

sebagai

sebuah

grup

perusahaan

yang

senantiasa

melakukan perbaikan yang berkesinambungan

untuk

menghasilkan

produk

kesehatan

yang

berkualitas

melalui

pengembangan

produk yang

inovatif,

mudah

diperoleh

dan

terjangkau

oleh

masyarakat

luas

sehingga

ikut

berperan

serta

dalam

meningkatkan

kesejahteraan

masyarakat.

Gb 1.1 Gambar

Dankos

Quality Excellence dengan

Best

Practice-nya

|

|

14

1.5.4

Pengaturan Jam

Kerja

PT.

Dankos

Farma

mempunyai

peraturan

untuk

jam

kerja dengan

menyesuaikan

kebutuhan

produksi

itu

sendiri.

Untuk

normalnya kegiatan

produksi

dilakukan

secara

2 shift

dan

apabila

permintaan

produksi

sangat

banyak, kegiatan produksi bisa dilakukan secara

long shift.

Hari

kerja

di

PT. Dankos

Farm a

adalah

Senin

–

Jumat

dengan pembagian

waktu kerja sebagai

berikut

:

•

Karyawan

Kantor

Jam kerja

:

07.00 –

15.30

WIB

•

Karyawan

Lantai

Produksi

dan

Gudang

Shift I

: 07.00 –

15.30

WIB

Shift II

: 15.30 –

22.50

WIB

Long

Shift I

: 07.00 –

19.30 WIB

Long Shift II : 19.30 –

07.00

WIB

Untuk

jam

kerja

normal

kegiatan

produksi

diatas

dilakukan dengan

istirahat

selama

30

m

enit

disetiap

shiftnya.

Dan

untuk longshift

dilakukan

selama

2

kali.

Beberapa

kali

juga

diperlukan kegiatan

produksi

dilakukan

pada

waktu

hari

Sabtu

dan

Minggu

secara overt ime

sesuai

dengan

permintaan

produksi itu

sendiri.

|

|

15

1.5.5 Produk-produk

yang dihasilkan

Produk

yang

dihasilkan

oleh

PT.

Dankos

farm a

dibagi

berdasarkan

kategori

pemasaran.

Yaitu

produk

obat

bebas

(Over

The

Counter)

:

Mixagrip,

Fatigon,

Fatigon

Spirit,

Fatigon

Viro,

Mixadin,

Minigrip,

Extra

Joss,

Kom

ix,

OSK,

Irex,

Joss

Kid,

Sakatonik,

Mextril,

Sakatonik

ABC,

Sakatonik

Grenk,

Sakatonik

Kaplet

dll.

Berikutnya

obat-obat

resep

(Ethical)

:

Neurotam,

Cefizox,

Brainact,

Reskuin,

Cefazol, Fixef, Mikasin,

Spiradan,

Foxim, Digest, Cefotaxime,

Bintamox,

Ceftriaxone,

Sakaneuron,

Dextromethorphan

dll.

1.5.6 Jaringan Penjualan

PT.

Dankos

Farma

mempunyai jaringan

penjualan

untuk

dalam

negeri

(domestic)

dan

juga

penjualan

yang

dikhususkan

untuk

ekspor

kebeberapa

negara

seperti

Malaysia,

Myanmar,

Filipina,

Singapura,

Kamboja,

Thailand,

Sri

Lanka,

Mongolia,

Hongkong,

Afrika Selatan, Nigeria & Zimbabwe.

1.5.7 Fasilitas Perusahaan

•

Sebagai

salah

satu

perusahaan

farmasi

besar

di

Indonesia

yang

kemudian

bergabung menjadi Kalbe

Farma menjadi

terbesar

se-Asia Tenggara.

•

Investasi

dalam

fasilitas

manufaktur

dan

pendukung

yang

terus

dikembangkan.

•

Mempunyai

dukungan

fasilitas

penunjang

yang

lengkap

:

penelitian

dan

pengembangan,

pelatihan

khusus dan

fasilitas pengujian

modern

|

|

16

•

Mempunyai

gedung

terpisah

untuk

produksi

Obat

kategori Penicillin,

Cephalosporin

dan

Non

Beta

Laktam.

Fungsi

gedung

terpisah

ini

sesuai

dengan

peraturan

dari

GMP (Good

Manufaturing

Product)

Farmasi

untuk

menghindari kontaminasi

antara

jenis karakteristik obat

yang berbeda.

Untuk

mendalaim i pabrik

untuk

obat- obatan

golongan

Beta Laktam dapat

dilihat

diuraian berikut :

a.

Pabrik

untuk Obat- obatan

golongan

Beta Laktam Penicillin

Pabrik

ini

dibangun

hanya khusus

untuk

membuat

obat-

obatan

golongan

Penicillin.

Obat-

obat

golongan

Penicillin

ini

harus

dibuat

terpisah

sama

sekali

dari

obat-

obat

lain

karena

kalau

tidak

obat-

obat

lain

dapat

terkontaminasi oleh

Penicillin.

Obat-

obat

golongan

ini

sangat

berbahaya

bagi

orang-

orang

yang alergi

terhadap

obat

ini.

Bentuk

sediaan

yang dibuat di pabrik

ini, yaitu :

o

Tablet Inti (Plain

Tablet)

o

Tablet Salut Selaput (Film

Coated Tablet)

o

Sirup

Kering (Dry Syrup)

b. Pabrik

untuk

Obat- obatan

golongan

Beta Laktam Cephalosporin

Pabrik

ini

dibangun

khusus

untuk

m

embuat

obat-

obat

golongan

Beta Laktam Cephalosporin. Obat ini

juga

dapat

m

enimbulkan

alergi, meski

efeknya tidak sedahsyat

Penicilin

karena

obat

|

|

17

golongan

ini terkadang

diberikan

untuk

pasien

yang

tidak

tahan

terhadap

penicillin.

Bentuk

sediaan

yang dibuat di pabrik

ini, yaitu :

o

Tablet Inti (Plain

Tablet)

o

Tablet Salut Selaput (Film

Coated Tablet)

o

Sirup

Kering (Dry Syrup)

o

Kapsul

Keras (Hard

Capsule)

o

Injeksi

Serbuk (Powder Injection)

|

18

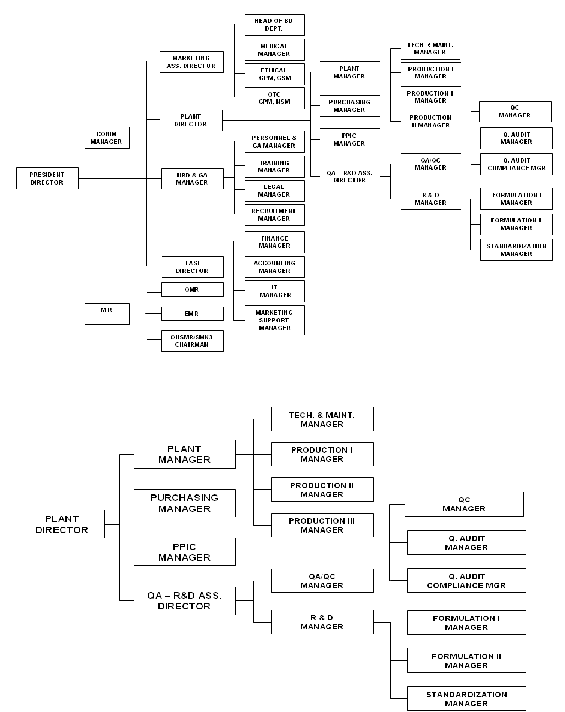

1.5.8

Struktur

Organisasi

1.5.8.1 Struktur Organisasi PT. Dankos

Farma

1.5.8.2 Struktur Organisasi Plant

PT. Dankos Farma

|

|

19

1.5.9

Proses Produksi

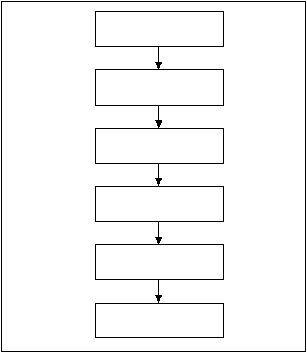

1.5.9.1 Proses Produksi Tablet/ Kaplet Inti

Langkah-

langkah

cara pembuatan

tablet/ kaplet inti adalah

:

•

Penimbangan

Bahan obat dari gudang bahan baku ditimbang sesuai formula

dan

prosedur

(bila perlu

diayak dahulu).

•

Granulasi

Pada proses

granulasi basah

dilakukan

pembuatan bahan

pengikat

serbuk,

kemudian dicampur

dengan bahan

obat sehingga terbentuk

massa granul

basah.

Kemudian

diayak dan

keringkan

sehingga

mencapai kadar

air tertentu dalam fluid

belt dryer,

lalu diayak

lagi.

Pada proses

granulasi kering bahan-

bahan

obat di slugging,

lalu

diayak.

•

Lubrikasi

Granul kering yang terbentuk pada proses granulasi basah atau

gaanulasi kering,

atau bahan

obat untuk

cetak

langsung dimasukan

ke dalam

mixer

dan

dicampur

dengan pelicin (lubricant).

•

Pencetakan

Hasil

lubrikasi dicetak dalam mesin

cetak.

•

Penyetripan

(Stripping)

|

20

Tablet/ kapsul dimasukkan

ke dalam hopper mesin

stripping

untuk

dilakukan penyetripan.

•

Pengemasan

Strip-

strip diberi catch

cover dengan mesin dan di kemas

dalam

individual box,

lalu diberi kartu kontrol

dan dimasukkan ke dalam

master box yang disegel.

Hasil pengemasan dikirim ke gudang obat

jadi.

Penimbangan

Granulasi

Lubrikasi

Pencetakan

Penyetripan

Pengemasan

Gb 1.2 Tahapan

Proses Produksi Kaplet Inti

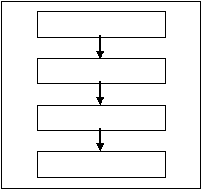

1.5.9.2 Proses Produksi Tablet

Salut

Langkah-

langkah

pembuatan Tablet

Salut adalah

:

•

Penyalutan

|

21

Buat

larutan

penyalut sesuai

dengan formula.

Tablet

yang akan

disalut dimasukkan

ke dalam mesin film coating/

coating

pan,

kemudian dilakukan

penyalutan sesuai prosedur.

•

Polishing

Tablet yang

akan disalut

gula dimasukkan ke dalam polishing drum

untuk

selanjutnya dilapis dengan

larutan polishing.

•

Penyetripan/

Stripping

Sama

seperti pada penyetripan

tablet/

kaplet biasa.

•

Pengemasan

Sama

seperti pengemasan tablet/ kaplet.

Penyalutan

Po ishing

lishing

Penyetrip an

Pengemas an

Gb 1.3 Tahapan

Proses Produksi Kaplet Salut

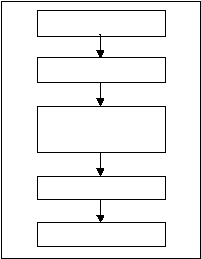

1.5.9.3 Proses Produksi Kapsul Keras

Langkah-

langkah cara pembuatan kapsul

keras

:

•

Penimbangan

Bahan-

bahan

obat

ditimbang sesuai formula prosedur

yang

ditetapkan.

|

22

•

Pencampuran

Bahan-

bahan obat

dimasukkan

ke dalam

mixer

kemudian

dicampur

sampai

homogen.

•

Pengisian dan Penutupan

Masukkan

kapsul

kosong ke dalam

mesin

pengisi

kapsul.

Bahan

obat

yang sudah

dicampur

dimasukkan

ke dalam

hopper

mesin,

kemudian

dilakukan pengisian

dan

penutupan

kapsul.

•

Penyetripan

Kapsul-

ckapsul

yang

telag

terisi

dimasukkan

ke

dalam

hopper

mesin strip un tuk

dilakukan

penyetripan.

•

Pengemasan

Strip-

strip

dikemas

dalam

individual

box,

lalu

diberi

kartu

kontrol

dan

dimasukkan

ke

dalam

master

box

yang disegel.

Hasil

pengemasan dikirim

ke

gudang obat

jadi.

Penimbangan

Penc amp uran

Pengisian &

Penutupan

Penyetrip an

Pengemas an

|

|

23

Gb 1.4

Tahapan Proses

Produksi

Kapsul Keras

1.5.9.4 Proses Produksi Sirup

Kering

Langkah-

langkah cara pembuatan sirup

kering

:

•

Penimbangan

Bahan- bahan

obat ditimbang sesuai formula prosedur

yang

ditetapkan.

•

Pencampuran

Bahan-

bahan obat dimasukkan

ke

dalam

mixer kemudian

dicampur

sampai

homogen.

•

Pengisian

Bahan obat dimasukkan ke dalam hopperb

mesin

pengisi,

lalu

diisi

ke dalam

botol.

•

Pengmasan

Botol

yang telah

berisi sirup

kering di pasang etiket dan dimasukkan

ke dalam

doos kecil

dan dilengkapi

dengan brosur.

Kemudian

dimasukkan

ke

dalam

individual

box.

Hasil pengemasan di kirim

ke

gudang obat jadi.

|

24

Penyalutan

Polis hing

Penyetrip an

Pengemas an

Gb 1.5 Tahapan

Proses Produksi Sirup

Kering

1.5.9.5

Proses Produksi Injeksi Kering

Langkah-

langkah

proses pembuatan injeksi

kering:

•

Sterilisasi

Sebelum

proses produksi dimulai terlebih dahulu

dilakukan

sterilisasi ruangan,

mesin,

wadah

dan

perlengkapannya.

•

Pengisian

Vial

yang telah

bersih dan

steril

diisi serbuk

steril dengan

menggunakan mesin pengisi lalu

ditutup.

•

Pemeriksaan

Visual

Vial yang telah

bwerisi

serbuk diperiksa secara visual untuk melihat

ada tidaknya partikel atau serat.

•

Pengemasan

|

25

Vial-

vial dimasukkan ke dalam doos kecil dan dilengkapi dengan

brosur.

Kemudian dimasukkan ke dalam individula box, duberi kartu

kontrol dan dimasukkan

ke dalam master

box,

segel.

Sterilisas

i

Pengisian

Pemeriks aan Visual

Pengemas an

Gb 1.6 Tahapan Proses Produksi Injeksi

Kering

|