|

BAB 1

PENDAHULUAN

1.1.

Latar Belakang Masalah

Perkembangan industri pada saat ini di Indonesia semakin meningkat seiring

dengan

datangnya

era

globalisasi. Dimana perkembangan

industri ini secara langsung

akan

mempengaruhi peningkatan

dalam persaingan

antar

perusahaan-perusahaan

yang

bergerak

dalam bidang

industri

sehingga

persaingan

antar

perusahaan

akan

menjadi

sangat

ketat.

Sebagai

dampak

dari

persaingan antar

perusahaan-perusahaan

tersebut,

maka

masing-masing

perusahaan

akan

berusaha untuk meningkatkan efektifitas dan

efisiensi pabrik

agar

perusahaan

tersebut

tidak

”tertelan” oleh

perusahaan

yang

lebih

kuat.

Dan

salah

satu

cara

yang

dapat

digunakan untuk meningkatkan efektivitas dan

efisiensi

pabrik

adalah

antara

lain

dengan

cara

mengatur

tata

letak

pabrik

sehingga

proses industri akan menjadi lebih efektif dan efisien.

Dalam proses membuat tata

letak pabrik secara

manual seringkali terhambat oleh

karena masalah waktu dalam membuat dan menggambar tata letak secara manual,

namun dengan adanya perkembangan di bidang teknologi terutama teknologi informasi,

maka

sekarang

ini

banyak

dikembangkan

program-program berdasarkan

teknologi

informasi yang dapat membantu perusahaan-perusahaan dalam

menghadapi masalah-

masalah

yang

berkaitan dengan

tata

letak

pabrik.

Program-program

yang

dapat

membantu

memecahkan

masalah tata

letak pabrik tersebut lebih dikenal dengan nama

Computerized Layout Planning. Dimana Computerized Layout Planning berfokus pada

bagaimana cara dari sebuah komputer untuk

membantu dalam proses perancangan tata

|

|

2

letak. Beberapa contoh program klasik dari Computerized Layout Planning adalah antara

lain : CRAFT, COFAD, CORELAP, dan PLANET ; sedangkan beberapa contoh

program yang lebih baru dari Computerized Layout Planning adalah antara lain :

M-CRAFT,

LayOpt

/

LAO /

LaOpt

, dan FactoryPlan. Masing-masing

Computerized

Layout

Planning

tersebut

memiliki

kekurangan

dan

kelebihan

masing-masing

antara

yang satu dengan yang lain.

PT. Royalindo

Engraftama

merupakan suatu perusahaan pembuat silinder cetakan

plastik

(

rotogravure

).

Perusahaan

ini

memiliki

sifat job order.

Perusahaan

membuat

sendiri silinder

cetakan plastik

mulai

dari awal

yaitu

mulai

dari

bahan

bakunya

yang

berupa pipa-pipa besi yang berukuran besar dan panjang sampai dengan menjadi

silinder-silinder

yang

sudah dilapisi dengan

tembaga dan berwarna

kuning keemasan.

Silinder-silinder yang

telah dilapisi dengan tembaga

ini

kemudian diletakkan di ruang

buffering ,yang memiliki pendingin udara, untuk didinginkan. Silinder yang telah dingin

dan sudah siap untuk digrafir ini nantinya akan disebut

produk setengah jadi. Besar

kecilnya ukuran silinder yang akan diproduksi mempengaruhi besar kecilnya gambar

yang

nantinya

akan dicetak di plastik. Sedangkan banyaknya silinder dipengaruhi oleh

banyaknya jenis warna pada gambar yang nantinya akan dicetak pada kantong plastik.

Tahap berikutnya silinder-silinder yang telah

dilapisi dengan

tembaga,

nantinya

akan digrafir dengan sebuah

mesin berdasarkan dengan pesanan yang diinginkan oleh

pelanggan. Contohnya apabila pelanggan menginginkan gambar elang, maka nanti

silinder yang telah dilapisi dengan tembaga akan diambil dari ruang buffering dan akan

digrafir dengan gambar elang.

|

|

3

1.2.

Identifikasi dan Perumusan Masalah

Dalam PT.

Royalindo Engraftama, yang

menjadi perhatian utama adalah

masalah

mengenai

tata

letak pabrik yang pada saat

ini dinilai kurang efektif dan efisien.

Tata

letak yang kurang efektif dan efisien tersebut dapat dilihat dari beberapa hal antara lain

dari

letak departemen platting yang

terletak

berjauhan dengan

departemen bubut

dan

departemen engravure sehingga seringkali terlihat banyaknya pegawai bagian produksi

yang hilir-mudik untuk mengurus satu buah silinder saja. Selain itu juga letak tempat

parkir kantor yang digabungkan dengan letak parkir bongkar muat bahan baku akan

meyulitkan apabila pegawai sedang membongkar bahan baku. Pengaturan produk

setengah

jadi

di

dalam

ruang

buffering yang

tidak

tersusun

dengan

rapi.

Dan

masih

banyak hal-hal lain yang tidak dapat disebutkan satu persatu yang menunjukkan bahwa

perencanaan tata letak pabrik dari perusahaan ini kurang baik.

Adanya

beberapa

metode

dalam

menghasilkan,

memperbaiki

dan

mengevaluasi

tata

letak,dimana

masing-masing

metode memiliki kekurangan dan kelebihan masing-

masing.

Dalam metode

evaluasi

CRAFT,

digunakan

metode

evaluasi

yang

dikenal

dengan nama

distance-based scoring.

Namun

metode

evaluasi ini tidak menghitung

keterkaitan antar departemen pada tata letak, sehingga dikembangkan metode evaluasi

yang bernama adjacency-based scoring. Namun apakah suatu tata letak yang memiliki

nilai yang baik berdasarkan metode evaluasi distance-based scoring juga akan memiliki

nilai

yang

baik

dari

metode

evaluasi adjacency-based

scoring?

Dan

demikian

pula

sebaliknya, apakah suatu tata letak yang memiliki nilai yang baik dari metode evaluasi

adjacency-based scoring juga akan memiliki nilai yang baik berdasarkan metode

evaluasi distance-based scoring?

|

|

4

Pada saat ini di Indonesia, metode-metode pembuatan, perbaikan serta evaluasi tata

letak tidak dikenal luas. Hal

ini

mungkin karena diakibatkan oleh kurangnya perhatian

yang

diberikan

tentang

masalah

tata

letak. Padahal

sudah

dibahas sebelumnya

bahwa

computerized layout planning sangat membantu dalam menyelesaikan masalah tata

letak. Oleh karena itu perumusan masalah dalam skripsi ini adalah mengembangkan

aplikasi

yang

mampu dan dapat

menggunakan metode

pembuatan tata

letak

ALDEP,

metode perbaikan CRAFT serta metode evaluasi distance-based scoring dan adjacency-

based scoring, sehingga dapat membantu user

untuk mengambil keputusan mengenai

masalah

tata

letak

dalam waktu

singkat berdasarkan

2

metode

evaluasi

dan

memperkenalkan computerized layout planning di Indonesia khususnya.

Perumusan masalah dalam skripsi ini adalah menganalisa dan membandingkan tata

letak pabrik PT. Royalindo Engraftama dengan menggunakan dua macam program dari

Computerized Layout Planning yaitu metode perbaikan CRAFT dan metode pembuatan

tata letak ALDEP. Dan juga akan membahas mengenai keunggulan dan kekurangan dari

tata letak masing-masing metode. Serta akan meneliti perbaikan yang dapat dilakukan

oleh metode perbaikan CRAFT terhadap hasil dari metode pembuatan tata letak dari

ALDEP. Skripsi ini juga akan menentukan tata letak terbaik untuk digunakan oleh PT.

Royalindo Engraftama berdasarkan 2 metode evaluasi yaitu distance-based scoring dan

adjacency-based scoring dan melihat apakah suatu tata letak yang memiliki nilai yang

baik berdasarkan metode evaluasi distance-based scoring juga akan memiliki nilai yang

baik dari metode evaluasi adjacency-based scoring. Dan demikian pula sebaliknya,

untuk melihat apakah suatu tata letak yang memiliki nilai yang baik dari metode evaluasi

adjacency-based scoring juga akan memiliki nilai yang baik berdasarkan metode

evaluasi distance-based scoring.

|

|

5

1.3. Ruang Lingkup Masalah

•

Tata letak dipertimbangkan dengan memperhatikan urutan dari tiap departemen.

•

Ukuran

mesin dan perlengkapan kantor tidak

berubah

dan

sesuai dengan

yang

dimiliki oleh PT. Royalindo Engraftama pada saat ini.

•

Waktu-waktu

yang

dipergunakan

dalam pembuatan OPC

merupakan

hasil

wawancara dari masing-masing operator karena penulis tidak mendapatkan ijin

untuk menghitung waktu masing-masing proses.

•

Tata letak disajikan tidak dalam bentuk template, melainkan dalam bentuk

diagram block layout.

•

Dalam

skripsi

ini

tidak

dibahas

mengenai

masalah

uji

kelayakan,

biaya

yang

harus dikeluarkan apabila perusahaan menerapkan tata letak usulan.

•

Pembuatan

tata

letak

manual

akan

dilakukan

dengan

menggunakan

Microsoft

Visio 2003.

•

Untuk perhitungan jarak dari satu departemen ke departemen lainnya akan

menggunakan

jarak

dari titik berat

departemen

yang

satu

ke

titik berat

departemen lainnya.

•

Perbaikan tata letak saat ini dengan menggunakan metode CRAFT dibatasi

hanya sampai iterasi ketujuh.

•

Penulis

hanya

menggunakan

dua

hasil

tata

letak

dari

metode

pembuatan

tata

letak dari ALDEP.

•

Perbaikan oleh metode CRAFT hanya dilakukan terhadap tata letak awal dan tata

letak hasil dari ALDEP.

|

|

6

•

Perbaikan

tata

letak

pertama

hasil

dari

ALDEP

dengan

menggunakan

metode

CRAFT dibatasi hanya sampai iterasi kelima.

•

Perbaikan tata letak kedua hasil dari ALDEP dengan menggunakan metode

CRAFT dibatasi hanya sampai iterasi kelima.

•

Koordinat

titik

berat

untuk

departemen

yang

ditukar

dalam

setiap

iterasi

yang

dilakukan dalam metode CRAFT , akan dihitung

ulang dan tidak ditukar sesuai

dengan

metode

evaluasi

CRAFT

yang dikenal

sampai

dengan saat

ini. Hal

ini

dimaksudkan untuk menghilangkan kekurangan dari metode CRAFT yang asli.

•

Semua

evaluasi

tata

letak

menggunakan

metode

evaluasi

dari

CRAFT

dengan

berdasarkan jarak antar titik berat dan biaya material handling ( distance based

scoring ) . Sedangkan metode evaluasi adjacency-based scoring , dipergunakan

hanya

pada

tata

letak

awal,

tata

letak awal

yang

diperbaiki

dengan

metode

perbaikan CRAFT iterasi kelima, tata letak ALDEP 1, tata letak ALDEP 2, tata

letak perbaikan ALDEP 1 iterasi kelima, tata letak perbaikan ALDEP 2 iterasi

keempat.

•

Skripsi ini tidak membahas modul analisa sensitivitas yang dimiliki oleh ALDEP

ataupun CRAFT.

•

Decision Support System yang dirancang tidak menggunakan knowledge

management.

•

Decision Support System yang dirancang hanya menampilkan 10 tata letak

terbaik berdasarkan

masing-masing

metode evaluasi distance-based scoring dan

adjacency-based scoring.

|

|

7

•

Decision Support System yang dirancang menggunakan State Transition

Diagram yang berbasiskan kepada interface dari sistem.

•

Pembuatan

spesifikasi

proses

didasarkan

kepada

hubungan

antara

user dengan

sistem.

1.4. Tujuan dan Manfaat

Adapun tujuan dan manfaat dari skripsi ini adalah antara lain :

•

Menentukan tata letak terbaik berdasarkan biaya material handling terkecil untuk

PT.

Royalindo Engraftama dengan menggunakan metode klasik dari

computerized layout planning seperti CRAFT dan ALDEP.

•

Meneliti

perbaikan

yang dapat

dilakukan

oleh

metode perbaikan

CRAFT

terhadap tata letak awal dan tata letak hasil dari ALDEP berdasarkan metode

distance-based scoring.

•

Membandingkan

hasil

tata

letak

dari

masing-masing

metode

ALDEP

dan

CRAFT berdasarkan metode evaluasi distance-based scoring dan adjacency-

based scoring.

•

Menentukan apakah suatu tata

letak yang

memiliki nilai

yang baik berdasarkan

metode evaluasi distance-based scoring juga akan memiliki nilai yang baik dari

metode

evaluasi adjacency-based scoring.

Dan

demikian

pula

sebaliknya,

apakah

suatu

tata

letak yang

memiliki

nilai

yang

baik

dari

metode

evaluasi

adjacency-based scoring juga akan memiliki nilai yang baik berdasarkan metode

evaluasi distance-based scoring.

•

Menentukan kelemahan dari metode CRAFT dan ALDEP.

|

|

8

•

Melakukan

perbaikan

terhadap

metode

CRAFT

dalam

cara

perhitungan

ulang

koordinat titik berat.

•

Merancang

suatu

decision

support

system

yang

berbasis

pada

metode

ALDEP

dan CRAFT serta metode evaluasi distance-based scoring dan adjacency-based

scoring.

1.5.

Gambaran Umum Perusahaan

1.5.1.

Latar Belakang Perusahaan

PT. Royalindo Engraftama berdiri pada tanggal 19 Juni 1996 oleh Bapak

Yahya

dan

Bapak

Ir.

Taufik.

Perusahaan ini berlokasi di

Jalan

Bitung

Raya,

Kampung Bulakan, Cikupa, Tanggerang dengan luas tanah secara keseluruhan

sekitar 8000 m2

dengan perincian sebagai berikut ini : luas bangunan beserta lantai

produksi

sekitar 5000

m²,

luas tempat penyimpanan bahan baku sekitar 2000 m²

dan sisanya dipergunakan untuk lahan parkir, kebun sayur,dan tempat pengolahan

limbah. Perusahaan ini bergerak dalam bidang pembuatan silinder cetak

(

rotogravure ). Perusahaan

ini didirikan oleh Bapak Yahya dan Bapak Ir. Taufik

karena perusahaan yang bergerak dalam bidang pembuatan rotogravure ini sangat

sedikit sekali di Indonesia dan dapat dikatakan sangat langka. Sehingga peluang

pangsa pasarnya masih sangat terbuka lebar di Indonesia. Berdasarkan keterangan

yang penulis peroleh dari Bapak

Taufik, hanya ada

lima perusahaan

sejenis

yang

bergerak di bidang

ini di seluruh

Indonesia. Pada saat

ini

jabatan direktur

utama

PT. Royalindo Engraftama dijabat oleh Bapak Yahya dan jabatan manager dijabat

oleh Bapak Ir. Taufik. Bentuk perusahaan PT. Royalindo

Engraftama

merupakan

Perseroan

Terbatas

Tertutup.

Dimana kepemilikan

saham

perusahaan

ini

terbatas

hanya untuk keluarga para pendiri perusahaan ini.

|

|

9

Perusahaan yang bergerak di bidang rotogravure di Indonesia masih sangat

langka,

hal

ini

disebabkan

karena

beberapa

hal

yaitu

antara

lain

:

penanaman

modal investasi yang sangat besar dan juga bahan bakunya, yang berupa pipa-pipa

besi yang berukuran sangat besar dan panjang,

masih

harus diimpor dari Cina.

Penanaman modal investasi yang sangat besar tersebut dapat penulis lihat dari

mahalnya

mesin-mesin

yang

dipergunakan

oleh

PT.

Royalindo

Engraftama,

dimana mesin-mesin tersebut hampir seluruhnya diimpor dari Jerman dan Cina.

Contohnya seperti mesin grafir yang harus diimpor dari Jerman dengan harga

kurang lebih sekitar dua milyar rupiah per mesin.

PT.

Royalindo

Engraftama

pada

awal

berdirinya

hanya memiliki

sekitar

kurang lebih 75 karyawan secara keseluruhan dan hanya memiliki 5 mesin bubut, 2

mesin gerinda, 1 mesin potong, 1 mesin polishing, 1 mesin grafir , 2 mesin

platting tembaga,5

mesin platting nikel dan 2

mesin platting chrome. Sedangkan

pada saat

ini perusahaan ini sudah mulai berkembang dan memiliki kurang lebih

sekitar 100 orang karyawan dan mesin-mesinnya juga bertambah menjadi 9 mesin

bubut,

3

mesin

gerinda,

1

mesin

potong, 1

mesin polishing, 2

mesin

grafir,

6

mesin platting tembaga, 3 mesin platting chrome dan 2 mesin platting nikel.

Untuk

proses

pengendalian

kualitas, PT. Royalindo

Engraftama

melakukan

proses

pengendalian kualitas yang dapat dikatakan sangat ketat.

Hal ini dapat

dilihat dari proses pengendalian kualitas

yang

meliputi dua tahapan.

Dua tahapan

itu adalah :

•

Proses pengendalian kualitas dalam pembuatan desain.

Setelah

bagian

desain

telah selesai

membuat

desain

dalam

bentuk

template, maka template tersebut akan dikirimkan kembali ke pihak

|

|

10

konsumen untuk disetujui oleh pihak konsumen. Setelah disetujui oleh

pihak konsumen maka

pihak perusahaan akan langsung menggrafir

silinder berdasarkan pesanan pelanggan.

•

Proses pengendalian kualitas dalam produk jadi ( rotogravure ).

Setelah silinder selesai digrafir sesuai dengan pesanan pihak konsumen,

maka rotogravure tersebut akan diuji pada mesin cetak plastik yang

tersedia

di

dalam ruang

pengendalian

kualitas.

Apabila

plastik

yang

tercetak

telah

sesuai

dengan template dari

bagian

desain

yang

telah

disetujui oleh pihak konsumen. maka rotogravure tersebut dapat

dikatakan

telah

”layak”

dan

siap untuk

diantarkan

kepada

pihak

konsumen.

PT. Royalindo Engraftama juga dapat dikatakan sangat peduli terhadap

lingkungan

sekitar.

Hal

ini

dapat

dilihat

dari

adanya tempat pengolahan

limbah

cair,

dimana

limbah

cair,

yang dihasilkan dari proses

platting dan proses

pengendalian kualitas, akan dinetralkan terlebih dahulu sehingga tidak berbahaya

bagi lingkungan sekitar. Limbah cair yang telah melalui tempat pengolahan limbah

cair

akan

berubah

menjadi

air

biasa

yang

dipergunakan

oleh

Bapak

Ir.

Taufik

untuk

memelihara ikan di kolam yang

terletak di samping pabrik sedangkan

hasil

endapan dari pengolahan limbah cair tersebut akan dijual ke industri batu bata.

Sedangkan limbah padat hasil dari pemotongan, pembubutan dan sebagainya akan

disimpan

dan

dijual

kepada

industri kecil

untuk

digunakan

dalam

membuat

perlengkapan cuci piring yang biasanya dikenal dengan nama

”sambuk” ( Lihat

gambar 1.1 ).

|

11

Gambar 1.1. Limbah padat atau sambuk

1.5.2. Produk Perusahaan

Produk jadi yang dihasilkan oleh PT.

Royalindo

Engraftama

merupakan

rotogravure

(

silinder cetak

).

Gambar produk

jadi

ini dapat dilihat pada

gambar 1.2. Sedangkan produk setengah jadi yang dihasilkan oleh PT. Royalindo

Engraftama adalah silinder yang belum digrafir namun telah dilapisi oleh tembaga.

Gambar produk setengah jadi ini dapat dilihat pada gambar

1.3. Produk-produk

setengah

jadi

yang

dihasilkan

oleh PT.

Royalindo

Engraftama

hanya

memiliki

variasi

produk

dalam ukuran

keliling

silinder,

sedangkan

untuk

ukuran

panjang

silindernya

sendiri

tidak

memiliki

variasi. Semua

silinder

yang diproduksi

mempunyai

panjang

satu

meter.

Sedangkan lima

variasi ukuran keliling silinder

yang diproduksi adalah 400 mm, 500 mm, 600 mm, 700 mm, dan 800 mm.

|

12

Gambar 1.2. Rotogravure

Gambar 1.3. Proses buffering

|

13

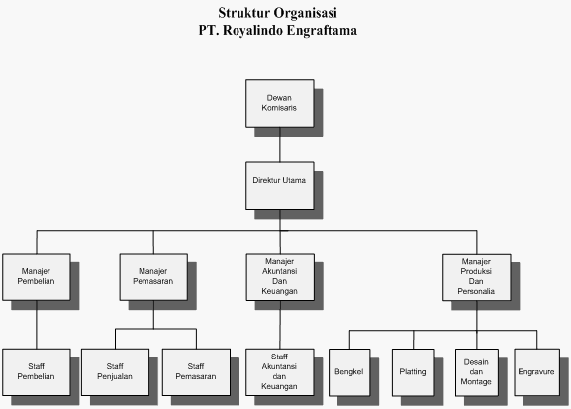

1.5.3. Struktur Organisasi

Struktur Organisasi dari PT.

Royalindo Engraftama dapat dilihat pada

gambar 1.4 berikut ini :

Gambar 1.4. Struktur organisasi

Berikut ini penulis akan membahas dan menjelaskan tentang tugas-tugas dan

wewenang dari struktur organisasi pada PT. Royalindo Engraftama :

1) Dewan Komisaris

Dewan komisaris merupakan

pemegang kekuasaan tertinggi

dalam PT. Royalindo Engraftama. Beberapa tugas dan wewenang dari

dewan komisaris antara lain :

•

Mengangkat dan memberhentikan direktur utama.

•

Melakukan pengawasan dari kinerja perusahaan.

|

|

14

•

Mengambil keputusan-keputusang penting yang menyangkut

masa

depan

perusahaan secara

keseluruhan

(

misalnya

:

merger

dengan perusahaan lain dan sebagainya ).

•

Memberikan arahan kepada pihak

manajemen

perusahaan

baik

secara

lisan ataupun

tulisan

sehingga

kinerja

perusahaan

dapat

berjalan sesuai dengan yang diharapkan.

2) Direktur Utama

Direktur utama yang saat ini dijabat oleh Pak Yahya merupakan

orang yang ditunjuk oleh dewan komisaris untuk memimpin

perusahaan

dalam menjalankan

kegiatan bisnis

sehari-harinya.

Beberapa tugas dan wewenang dari direktur utama antara lain :

•

Mengambil keputusan-keputusan dalam menjalankan proses

bisnis perusahaan sehari-hari.

•

Membuat rencana anggaran perusahaan dalam periode tertentu.

•

Mengolah

informasi dan data-data dari

laporan

manajer sehingga

dapat mengambil keputusan dan strategi bisnis yang baik bagi

perusahaan.

•

Mengawasi jalannya perusahaan secara global dalam proses bisnis

sehari-hari.

3) Bagian Pembelian

|

|

15

Bagian pembelian terdiri dari

manajer pembelian dan staff

pembelian. Manajer pembelian membawahi beberapa staff pembelian.

Beberapa tugas dari manajer pembelian adalah antara lain :

•

Membuat laporan pembelian untuk direktur utama.

•

Menseleksi

suplier bahan baku

yang terbaik

untuk perusahaan (

baik dalam segi kualitas bahan baku maupun harga ).

•

Membeli

bahan

baku

dari

suplier

dengan

berkoordinasi

dengan

manajer bagian produksi dan personalia beserta manajer bagian

akuntansi dan keuangan.

•

Bertanggung jawab atas kinerja dari staff pembelian.

Sedangkan beberapa tugas dari staff pembelian antara lain :

•

Mengawasi kualitas bahan baku yang dipesan agar sesuai dengan

standar quality control perusahaan.

•

Melakukan pembelian bahan baku dengan cara berhubungan

langsung dengan pihak suplier.

•

Membuat

laporan

pembelian bahan

baku

dalam

periode

tertentu

beserta harganya untuk diserahkan kepada manajer pembelian.

Dimana laporan ini nantinya akan dikoordinasikan dengan bagian

keuangan untuk mengurus pembayarannya.

4) Bagian Pemasaran

Bagian pemasaran terdiri dari manajer pemasaran, staff

pemasaran

dan

staff

penjualan. Manajer

pemasaran

membawahi

|

|

16

beberapa staff penjualan dan beberapa staff pemasaran. Beberapa

tugas dari manajer pemasaran adalah :

•

Membuat laporan pemasaran dan penjualan untuk direktur utama.

•

Bertanggung jawab atas kinerja staff pemasaran dan penjualan.

•

Menerima dan memeriksa laporan pemasaran maupun laporan

penjualan dari staff.

•

Merencanakan,

menganalisa,dan

mengevaluasi

program

pemasaran dan penjualan untuk periode tertentu.

Sedangkan beberapa tugas dari staff pemasaran antara lain :

•

Memperluas jaringan pemasaran dengan cara melakukan promosi

mengenai produk dan perusahaan.

•

Membina hubungan yang baik dengan konsumen.

•

Melakukan segmentasi dan positioning pasar.

Sedangkan beberapa tugas dari staff penjualan antara lain :

•

Mengurus transaksi penjualan yang terjadi dengan konsumen.

•

Melakukan perhitungan jumlah produk yang terjual.

•

Menerima keluhan tentang produk dari konsumen.

•

Mengurus retur-retur barang ( apabila ada ).

5) Bagian Akuntansi dan Keuangan

Bagian akuntansi dan keuangan terdiri dari manajer beserta staff

akuntansi

dan

keuangan.

Beberapa tugas

dan

tanggung

jawab

dari

manajer akuntansi dan keuangan antara lain :

•

Membuat laporan keuangan kepada direktur utama.

|

|

17

•

Bertanggung jawab atas kinerja staff akuntansi dan keuangan.

•

Memeriksa dan

mengawasi

laporan

keuangan

yang

dibuat

oleh

staff.

•

Memeriksa dan menyetujui laporan pembelian bahan baku

sehingga pembayaran kepada pihak suplier dapat dilakukan.

Sedangkan beberapa tugas dari staff

akuntansi dan keuangan antara

lain :

•

Mencatat seluruh transaksi keuangan yang terjadi ,baik pembelian

ataupun penjualan, oleh pihak perusahaan.

•

Membuat laporan keuangan per periode.

•

Melakukan pembayaran bahan baku kepada suplier.

•

Mengurus pajak yang harus dibayar oleh pihak perusahaan.

•

Mengurus pembayaran gaji karyawan.

6) Bagian Produksi dan Personalia

Bagian

produksi

dan

personalia

terdiri

dari

manajer

produksi

dan personalia serta beberapa divisi bagian produksi yaitu : bengkel,

platting,

desain

dan

montage

,dan

engravure. Beberapa tugas dan

wewenang dari manajer produksi dan personalia adalah :

•

Membuat laporan produksi dan personalia kepada direktur utama.

•

Bertanggung jawab atas seluruh staff, mesin-mesin, dan kegiatan

yang terjadi di bengkel.

|

|

18

•

Berkoordinasi

dengan

manajer

akuntansi

dan

keuangan

beserta

manajer pembelian dalam mengurus pembelian bahan baku untuk

produksi.

• Menseleksi dan melakukan perekrutan pegawai.

•

Mengurus

penjadwalan

kerja,

cuti

pegawai,

absensi

dan

sebagainya.

• Memberhentikan pegawai yang ”nakal”.

Sedangkan

pembahasan

lebih

dalam mengenai

tugas

dan

tanggung

jawab divisi-divisi yang ada di dalam bagian produksi dan personalia

akan dibahas di bawah ini :

o

Divisi Bengkel

Memiliki tugas dan tanggung jawab sebagai berikut :

•

Melakukan pemeliharaan mesin-mesin yang terdapat di

bengkel.

•

Melakukan proses produksi

yang terjadi di bengkel seperti

pembubutan, pemotongan, polishing, grinding dan

sebagainya.

o

Divisi Platting

Memiliki tugas dan tanggung jawab sebagai berikut :

•

Bertanggung

jawab

atas

pemeliharaan

seluruh

mesin-

mesin platting yang ada di PT. Royalindo Engraftama.

•

Melakukan

seluruh

proses

platting

dalam

produksi

rotogravure.

|

|

19

•

Mengurus stok bahan kimia yang digunakan dalam proses

platting.

o

Divisi Desain dan Montage

Memiliki tugas dan tanggung jawab sebagai berikut :

•

Menggambar desain dengan menggunakan komputer

sesuai dengan keinginan dari konsumen.

•

Mencetak dan mengirimkan desain yang telah di print

kepada manajer untuk diteruskan ke bagian pemasaran

kemudian ke konsumen untuk disetujui.

•

Melakukan separasi warna.

o

Divisi Engravure

Memiliki tugas dan tanggung jawab sebagai berikut :

•

Melakukan pemeliharaan terhadap mesin grafir.

•

Melakukan

proses

grafir

pada silinder sesuai dengan

desain yang telah diperoleh dari divisi desain dan

montage.

1.5.4. Proses Produksi Rotogravure

Proses produksi rotogravure secara rinci adalah sebagai berikut ini :

1.5.4.1.Proses Pemotongan

Pada proses pemotongan ini, bahan baku pipa baja yang

berukuran panjang 6 meter diambil dari gudang bahan baku dan

dipotong dengan menggunakan mesin potong sesuai dengan ukuran

panjang standar yaitu 1 meter.

|

|

20

1.5.4.2.Proses Brilling dan Pemasangan Pelat

Setelah pipa

baja dipotong,

maka kedua ujung pipa tersebut

akan dipasangkan pelat baja dengan cara menggunakan proses yang

disebut

dengan

brilling.

Dimana

dalam proses

brilling,

salah

satu

ujung pipa baja dipanaskan sampai dengan suhu tertentu sehingga

ujung

pipa

tersebut

memuai.

Kemudian,

dalam

kondisi

ujung

pipa

baja yang memuai dan masih panas, pekerja langsung memasang

pelat baja tersebut. Setelah ujung pipa tersebut sudah agak dingin atau

sudah kembali ke ukuran semula, maka proses yang sama akan

dilakukan pada ujung pipa baja yang satunya. Sehingga di akhir

proses kedua ujung pipa baja akan tertutup oleh pelat baja.

Pelat baja yang dipasang ini memiliki lubang di tengah-

tengahnya yang nantinya akan digunakan untuk memasang

rotogravure ke

mesin pencetak.

Pelat

baja

ini

tidak

diproduksi

oleh

PT. Royalindo Engraftama, dan didapat dengan cara membelinya dari

perusahaan

lain

yang

sudah

menjalin kerja sama sejak lama dengan

PT.

Royalindo

Engraftama. Pelat-pelat

baja tersebut

yang disimpan

dalam gudang pelat baja dapat dilihat pada gambar 1.5 berikut ini.

|

21

Gambar 1.5. Pelat-pelat baja

1.5.4.3.Proses Bubut

Setelah silinder telah dipasang pelat baja pada kedua

ujungnya, maka selanjutnya akan dibawa ke bagian bengkel untuk

dilakukan proses bubut kasar. Proses bubut kasar

ini dilakukan

dengan cara membuang bagian luar pipa baja sebanyak 1 mm. Hal ini

dilakukan dengan maksud untuk membuang kotoran dan karat-karat

yang menempel pada bagian luar pipa baja. Namun proses bubut

kasar ini tidak 100% dapat membersihkan semua kotoran dan karat-

karat yang menempel pada bagian luar pipa baja sehingga selanjutnya

akan dilakukan proses bubut

yang

kedua yang

lebih dikenal dengan

nama proses bubut halus.

Dalam proses bubut halus, bagian luar pipa baja akan dibubut

kembali sebanyak 0.5 mm. Hal ini dimaksudkan untuk membuang

sisa-sisa kotoran dan karat-karat yang masih

tersisa pada saat

dilakukan proses bubut kasar. Sehingga setelah dilakukan proses

|

|

22

bubut halus maka permukaan luar pipa baja akan halus dan bebas dari

kotoran dan sisa-sisa karat.

1.5.4.4.Proses Platting Nikel

Setelah

permukaan

luar

pipa

baja sudah menjadi halus dan

bebas dari kotoran dan karat-karat,

maka

yang

akan

dilakukan

selanjutnya adalah proses

platting

nikel.

Pipa

baja

yang

permukaannya telah

halus tersebut akan dimasukkan ke dalam mesin

platting nikel, yang telah dituangkan cairan larutan nikel, dan

didiamkan untuk beberapa waktu sehingga terbentuk lapisan nikel

yang

melapisi

permukaan

luar

pipa baja. Pelapisan nikel ini

dimaksudkan agar pipa baja memiliki daya tahan yang kuat pada saat

proses grafir dan untuk melindungi permukaan pipa baja pada saat

akan digrafir. Larutan nikel yang dipergunakan dalam proses ini

terdiri dari : nickel sulfur, aquadest dan nickel clorida.

1.5.4.5.Proses Platting Tembaga

Setelah proses platting nikel sudah selesai, maka selanjutnya

pipa baja yang telah dilapisi nikel tersebut akan didiamkan dulu untuk

beberapa saat. Setelah itu pipa baja tersebut akan dimasukkan ke

dalam mesin platting tembaga, yang telah dituangkan larutan

tembaga, agar terbentuk lapisan tembaga di luar lapisan nikel. Proses

pelapisan tembaga ini dimaksudkan agar mempermudah proses grafir

karena pada saat proses grafir, yang akan digrafir adalah lapisan

tembaga dari pipa baja. Hal ini karena tembaga sendiri memiliki sifat

yang mudah untuk dibentuk atau digrafir. Larutan tembaga yang

|

23

dipergunakan dalam proses platting tembaga ini terdiri dari : copper,

copper

sulfat, asam

sulfat

dan

aquadest.

Gambar

mesin-mesin

platting tembaga ini dapat dilihat pada gambar 1.6.

Gambar 1.6. Mesin platting

1.5.4.6.Proses Grinding dan Polishing

Proses yang akan dilakukan selanjutnya adalah proses

grinding dan polishing. Dalam proses grinding, pipa baja

yang telah

dilapisi

oleh

tembaga

akan

diletakkan

di

mesin grinding

untuk

dihaluskan dan diratakan permukaannya.

Setelah proses grinding selesai, proses yang akan dilakukan

selanjutnya adalah

proses

polishing.

Dimana

dalam proses

ini,

pipa

baja yang telah selesai digerinda akan diletakkan di mesin polishing.

Tujuan dari

proses polishing

ini adalah

untuk

memoles,

melicinkan,

mengkilatkan serta membersihkan kotoran dari permukaan tembaga

pipa baja.

|

|

24

1.5.4.7.Proses Buffering

Proses

selanjutnya

yang

akan dilakukan adalah proses

buffering.

Dimana

proses

buffering

ini

dilakukan

di

dalam ruang

buffering. Dalam proses

buffering

ini,

pipa

baja

yang

telah dilapisi

tembaga

dan

sudah

melewati

proses grinding dan polishing akan

disimpan

di

dalam

ruang

buffering

yang

memiliki

pendingin

udara.

Hal ini dimaksudkan untuk mendinginkan lapisan tembaga yang telah

digrinding dan polishing agar lapisan tembaga pada pipa baja tersebut

menjadi

keras

kembali.

Setelah

pipa

baja

tersebut

telah

dingin

dan

siap untuk digrafir, maka dapat dikatakan bahwa pipa baja tersebut

telah

menjadi

produk

setengah

jadi

yang

disebut

dengan silinder.

Proses buffering ini dapat dilihat pada gambar 1.3.

1.5.4.8.Proses Engravure

Proses engravure atau lebih dikenal dengan nama proses

grafir.

Dalam

proses

ini,

silinder

akan

diambil dari

ruang

buffering

dan

kemudian

diletakkan

di

dalam mesin

engravure

untuk

digrafir

sesuai dengan gambar atau cetakan yang diinginkan oleh pelanggan.

Gambar atau cetakan yang diinginkan oleh pelanggan

sebelumnya akan dibuat dulu oleh bagian desain. Setelah bagian

desain telah selesai mendesain, maka desain tersebut akan dikirimkan

ke

pelanggan

untuk

disetujui

terlebih dahulu. Setelah mendapat

persetujuan

dari

pelanggan,bagian desain

akan

memasukkan

data

gambar tersebut ke mesin engravure sehingga proses engravure dapat

|

25

segera dijalankan.

Gambar

proses

engravure

dapat dilihat

pada

gambar dibawah ini ( Gambar 1.7 ).

Gambar 1.7. Mesin engravure

1.5.4.9.Proses Platting Chrome

Setelah silinder telah selesai digrafir sesuai dengan gambar

yang

diinginkan

oleh

pelanggan, maka

silinder

tersebut

akan

diletakkan

di

mesin

platting chrome,

yang telah dituangkan larutan

chrome, dan didiamkan untuk beberapa lama. Tujuan dari proses ini

adalah untuk melapisi silinder tersebut dengan chrome

sehingga

lapisan tembaga yang digrafir tidak mudah rusak atau cacat. Gambar

dari

hasil

proses

ini

dapat dilihat pada

gambar 1.2.

Larutan chrome

yang

dipergunakan

dalam proses

platting

chrome

ini

terdiri

dari

:

chrome, aquadest,

chrome

acid

dan asam sulfat.

Setelah proses

ini

selesai, dapat dikatakan bahwa silinder tersebut telah menjadi produk

jadi yang disebut dengan rotogravure.

|

|

26

1.5.4.10.Proses Buffering

Setelah rotogravure

dilapisi

oleh

chrome,

maka

selanjutnya

akan dibawa ke dalam ruang buffering yang telah dilengkapi oleh

pendingin udara

untuk kembali didinginkan. Proses ini dimaksudkan

untuk

mendinginkan

kembali

lapisan chrome

yang

terdapat

di

luar

rotogravure. Proses buffering ini terjadi di dalam ruang buffering.

1.5.4.11.Proses Packaging

Proses yang terakhir adalah proses packaging, dimana

rotogravure akan dibungkus dengan kardus-kardus yang berbentuk

tabung dan siap untuk dikirimkan ke pelanggan yang memesan.

Proses packaging ini dilakukan di dalam gudang karton.

|