|

1

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Persaingan ketat antar perusahaan pada era global ini telah berkembang

dengan sangat pesat. Perusahaan yang bergerak di bidang

manufaktur saat

ini saling

berkompetisi

untuk

memenangkan persaingan dan

mendapatkan

pangsa

pasar

baik

domestik

maupun

internasional. Untuk

mencapai

visi

dan

misinya

perusahaan

berupaya keras untuk terus meningkatkan produksi produknya dan kualitas atau mutu

produk

itu

sendiri, namun

masalah yang dihadapi perusahaan saat ini

sangat

kompleks, seperti: kenaikan harga BBM untuk industri dan juga tarif listrik menjadi

problem serius bagi industri saat ini.

Dampak

yang

diakibatkan

kebijakan

pemerintah

saat

ini

sangat

merugikan

bagi semua

industri terutama

industri pangan sehingga perusahaan harus

menaikkan

harga jual produknya untuk menghindari kerugian akibat kenaikan harga BBM.

Di

dalam

industri,

khususnya

yang

berkaitan dengan

kegiatan

pengemasan

produk

seringkali dijumpai

banyak

masalah.

Umumnya

masalah

yang

ditekankan

disini

adalah

masalah

kualitas

barang

baik

yang

mencakup kemasan

dan

produk.

Meskipun

proses

pengemasan

dikerjakan

mesin,

namun

pada

kenyataannya produk

tersebut banyak yang

mengalami defect atau cacat, baik pada kemasan

maupun isi.

|

|

2

Untuk

mengatasi

masalah

tersebut

diperlukan sebuah

upaya

pengendalian kualitas.

Salah

satunya

adalah

dengan

menerapkan pendekatan Six

Sigma

yang

merupakan

strategi peningkatan kualitas

yang berfokus pada pemenuhan kritis pelanggan.

Adapun tujuan

Six Sigma adalah

mengurangi

tingkat

cacat hingga

mencapai

3.4

DPMO

(Defect

Per

Million

Opportunities)

yang

dapat

dimengerti juga

dengan

pencapaian level 6 Sigma.

PT. Indofood Sukses Makmur Bogasari Flour Mills Pasta Division merupakan

perusahaan yang memproduksi

aneka jenis pasta, baik yang berupa

long pasta

maupun

short

pasta. Pasta

tersebut diproduksi dalam

aneka

bentuk sehingga

lebih

bervariasi. Di dalam areal pabrik yang memiliki luas 3168 m²

tepat di belakang ruang

produksi

terdapat

ruang

pengemasan. Di

dalam

ruang

pengemasan terdapat

mesin-

mesin yang digunakan untuk mengemas produk baik long

maupun short. Untuk jenis

long maupun short masing-masing dikerjakan oleh tiga lini mesin. Untuk mesin Long

Pasta kecepatan mesinnya bisa mencapai 70 pack/menit.

1.2

Identifikasi dan Perumusan Masalah

Identifikasi dan Perumusan masalah berkaitan dengan penelitian ini adalah:

1. Jenis cacat apakah yang paling sering terjadi pada produk long pasta?

2. Faktor apa yang menyebabkan

terjadinya cacat pada kemasan dan kondisi fisik

produk pasta?

3. Apa saja penyebab kegagalan produk long pasta pada saat akan dikemas?

|

|

3

1.3

Ruang Lingkup

Ruang lingkup dari kegiatan observasi di area pengemasan pasta antara lain:

1. Penelitian

yang

dilakukan

adalah

mengenai

kualitas

produk long Pasta

seusai

di

kemas

2. Metode

yang

digunakan

adalah

metode Six

Sigma

yang

mana

tahapannya

adalah

DMAIC. (Define Measure Analyze Improve Control)

1.4

Tujuan dan Manfaat Penelitian

1.4.1 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini antara lain:

1. Mendefinisikan permasalahan pada area pengemasan secara jelas melalui penyusunan

Pernyataan

Proyek

Six

Sigma,

menentukan

karakteristik

kualitas, dan

menggambarkannya

pada

OPC (Operation Process Chart) dan SIPOC (Supplier,

Input Process Output Customer)

2. Pengukuran

(Measure).

Pengukuran

yang

dilakukukan

pada produk

long pasta

ini

antara lain: berat produk 1 Kg dan 500 g, proporsi produk 1 Kg dan 500 g,

perhitungan

level

Sigma,

dan

perhitungan

biaya

material

yaitu kemasan

dan

karton

yang tidak dapat digunakan.

|

|

4

3. Menganalisis

(Analyze).

Bentuk analisa yang dilakukan

yaitu: Mengumpulkan data,

menggambarkan diagram Pareto,

menganalisa

hasil

Diagram

Pareto, selain

itu

juga

membuat

Diagram

Sebab-Akibat untuk

menganalisis

penyebab

terjadinya

masalah

pada karakteristik kualitas yang diukur.

4.

Peningkatan (Improve). Dilakukan dengan

metode FMEA (Failure Mode

and

Efect

Analysis)

untuk

mencari dan

menemukan penyebab dan

modus kegagalan pada area

pengemasan di Divisi Pasta. Kemudian dilakukan

usulan tindakan pencegahan

melalui pembuatan PIPA (Problem Identification and Preventive Action).

5. Kontrol (Control)

dilakukan dengan menganalisa

kembali peta

kontrol

yang sudah

ada

dan

dilanjutkan

dengan

metode

Trial

Error

(Metode

Pengujian

Benar

Salah)

untuk

memberikan gambaran

bagi

perusahaan

terhadap

Kinerja Perbaikan

Kualitas

dengan Metode Six Sigma secara bertahap mulai dari penurunan tingkat cacat dari 10-

90% dan penghematan biaya yang dilakukan dengan reduksi antara 10-90%.

|

|

5

1.4.2 Manfaat Penelitian

1.4.2.1 Bagi Perusahaan

1. Memperoleh pemahaman pentingnya melakukan pemeliharaan terhadap peralatan

karena dengan demikian maka upaya pengendalian mutu di area packing menjadi

lebih mudah terlaksana.

2. Setidaknya usulan-usulan perbaikan yang dikemukakan dalam laporan tugas akhir

ini diharapkan bisa diterima dan dijalankan secara bertahap.

3. Sebagai

masukan bagi

perusahaan

untuk

mengenal

dan

memahami

konsep

Six

Sigma.

4. Perusahaan mampu menetapkan standar-standar dan prosedur-prosedur kerja baru

yang

menekankan pada

orientasi

kualitas

pada

produk

serta

didasarkan

pada

filosofi Six Sigma.

5. Kelompok Kerja Mutu (KKM) yang ada dapat menerapkan dan mensosialisasikan

Six Sigma.

1.4.2.2 Bagi Keilmuwan

1. Memperbaiki kekurangan pemahaman konsep Six Sigma yang ada pada penulisan

sebelumnya.

2. Menambah wawasan keilmuwan Teknik Industri di Universitas Bina Nusantara.

3. Sebagai pengalaman dan bekal bagi mahasiswa bila kelak terjun ke masyarakat.

|

|

6

1.5 Gambaran Umum Perusahaan

1.5.1 Sejarah Perusahaan

Bogasari

didirikan

pada

tanggal 7

Agustus

1970

secara

noktarial

oleh

Soedono

Salim,

Sudwikatmono,

Djuhar

Sutanto,

dan

Ibrahim

Risyad

dengan

nama

PT.

Bogasari Flour

Mills.

Perusahaan

ini dibuka sebagai

Perseroan

Terbatas

sesuai

Peraturan

Pemerintah No.

E/68

yang

berkaitan

dengan

Penanaman Modal

Dalam

Negeri

(PMDN)

Pada

awal

berdirinya

perusahaan ini

hanya

berfungsi

sebagai

pengolah gandum yang diimpor oleh Bulog dan untuk itu menerima ongkos giling.

Pabrik Bogasari Jakarta mulai beroperasi secara komersial pada tanggal 29

November 1971 di daerah

Tanjung Priok, Jakarta Utara. Pada awal produksi, pabrik

ini

hanya

memiliki dua

unit penggilingan yaitu mill A

dan

B

dengan

menggunakan

mesin yang bermerek MIAG buatan Jerman yang berkapasitas giling 650 Ton gandum

dan

menghasilkan 500 Ton tepung terigu

/hari. Setahun kemudian,

untuk memenuhi

kebutuhan konsumen akan

tepung terigu yang semakin

meningkat, pada tanggal 10

Juli 1972 pabrik yang kedua di Tanjung Perak Surabaya dioperasikan.

Selama

hampir

tiga

dekade,

Bogasari

telah

melayani

kebutuhan pangan

masyarakat

Indonesia

dengan

tiga

merek

tepung

terigunya

yang sudah

dikenal

luas

yaitu: Cakra Kembar, Kunci Biru, dan Segitiga Biru. Ketiga jenis produk ini

digunakan secara

luas

oleh

industri

mie,

roti,

biskuit; baik

yang

berskala

besar

dan

kecil serta rumah tangga. Di samping itu, Bogasari juga menghasilkan produk

|

|

7

sampingan (by product)

berupa bran,

pollard

untuk koperasi, dan

industri makanan

ternak, serta tepung terigu untuk industri kayu lapis.

Selain dua pabrik tepung terigu, Bogasari juga memiliki tiga divisi lain yaitu

:divisi Pasta, dan dua divisi penunjang, yaitu kemasan (dahulu disebut divisi Tekstil)

dan Maritim. Pabrik pasta didirikan pada tanggal 18 Desember 1991 dengan kapasitas

produksi 60.000 MT (Mega Ton) per tahun. Produk yang dihasilkan adalah long pasta

dan short pasta, dan hampir 90%ditujukan untuk pasaran export.

Divisi

kemasan

Bogasari

didirikan

pada

tahun

1977 di Citeureup,

Jawa

Barat yang memproduksi kebutuhan kantong terigu untuk kedua pabrik tepung terigu

tersebut.

Sedangkan

untuk

menjamin

kelangsungan persediaan

gandum,

Divisi

Maritim Bogasari mengoperasikan tiga kapal angkut

gandum yaitu:

Bogasari II, IV,

dan

V

serta

tiga

buah kapal

tongkang

untuk

pelayaran antar pulau.

Kapal-kapal ini

telah memperoleh penghargaan internasional AMVER (Automated Manual Assistance

Vessel Rescue).

Pada tahun 1983, PT. ISM Bogasari Flour

Mills dinyatakan sebagai pabrik

penggilingan gandum

yang

terbesar

di

dunia

karena

pada

masa

itu

perusahaan

memiliki

kapasitas

produksi

tepung

terigu

sebanyak

5500

ton/hari. Hal

tersebut

merupakan akibat adanya penambahan 8 unit penggilingan gandum

yaitu: mill C, D,

E, F, G, H, I, dan J yang disertai dengan peningkatan kebutuhan masyarakat terhadap

tepung terigu.

|

|

8

Di samping meningkatkan kapasitas produksi, PT. ISM Bogasari Flour Mills

juga menambah jenis produk. Mulai tahun 1986, perusahaan ini memproduksi tepung

industri yang dikemas dalam kantung plastik propilen dengan berat 25 kg dan diberi

cap Anggrek. Tepung ini digunakan sebagai bahan pembuat lem untuk industri kayu

lapis.

Selain

fasilitas

penggilingan gandum

(Milling

Facilities)

yang

canggih,

Bogasari juga

memiliki berbagai

fasilitas penunjang

teknis baik

untuk kepentingan

sendiri

maupun

umum,

antara

lain:

laboratorium

yang dilengkapi

dengan

peralatan

modern

dengan

tujuan

untuk

melakukan uji analisis

terhadap

kualitas

gandum

dan

tepung, serta

memiliki

kemungkinan pengembangan produk

baru.

Laboratorium ini

digunakan untuk menguji bahan baku dan produk akhir yang dihasilkan secara kimia

dan mikrobiologi agar produk yang dihasilkan berkualitas baik.

Pabrik

Jakarta

memiliki dua

dermaga, salah

satunya

selesai

dibangun awal

tahun 1997 dan termasuk yang terbaik di dunia; mampu menangani jenis kapal ukuran

Paramax.

Sedangkan Pabrik

Surabaya

memiliki

satu dermaga.

Ketiga

dermaga

ini

mampu

menyediakan jasa bongkar muat tidak hanya

untuk

gandum, tapi juga untuk

segala jenis komoditas biji-bijian (grain). Milling Training Center (MTC) merupakan

pusat pelatihan bagi calon militer baik untuk internal maupun eksternal.

|

|

9

Sementara

fasilitas lain

yang dapat dimanfaatkan masyarakat

adalah Pusat

Pengolahan Tepung

Terigu

Bogasari

(Bogasari

Baking

Training

Center).

Bogasari

Baking

Training

Center

ini

didedikasikan

untuk

seluruh

lapisan

masyarakat

yang

ingin

mempelajari

cara

pengolahan tepung terigu,

seperti

cara pembuatan

roti, kue,

biskuit, dan mie. Selain di Jakarta (sejak 1981) ,Bogasari Baking Training Center juga

didirikan

di Surabaya

(1996), dan Bandung

(1999)

dan

daerah-daerah

lainnya

yang

telah memiliki sekitar 20.000 alumni.

Untuk

memperbesar bidang

usaha

serta

menjamin

pemasaran

serta

peningkatan konsumsi tepung terigu pada

masyarakat, pada tanggal 28 Juli 1992 PT.

ISM

Bogasari Flour

Mills

Tbk

diakuisisi dan

menjadi

divisi

makanan oleh

PT.

Indocement

Tunggal Prakarsa (ITP),

yang

dikenal

dengan

nama

PT. ITP

Bogasari

Flour

Mills

Division.

Setelah

pengakuisian pada

bulan

Desember 1993,

dilakukan

penambahan dua

unit

penggilingan gandum

yaitu mill

K

dan L

sehinggga kapasitas

produksi

yang

dihasilkan meningkat menjadi 6500

Ton/hari. Hingga

saat

ini

luas

keseluruhan Bogasari

mencapai kurang

lebih

46

Hektar

dan

memiliki

15

mesin

pengolahan gandum.

Dalam

rangka

pemantapan

posisi

sebagai

salah

satu

produsen

makanan,

maka pada tanggal 30 Juni 1995 Bogasari diakuisi menjadi salah satu Divisi dari PT.

Indofood Sukses

Makmur dan berganti nama

menjadi PT. Indofood Sukses Makmur

Bogasari Flour Mills. Setelah pengakuisian yang kedua ini, pada bulan Maret 1996

|

|

10

menambah

dua

unit

penggilingan

gandum

yaitu

:

mill

M

dan

N,

yang

kemudian

disusul dengan mill O yang dibangun bulan Juli tahun yang sama.

Selanjutnya

dalam

menghadapi

persaingan

bebas,

pada

bulan

November

1996

perusahaan

memperoleh sertifikat

ISO

(International

Standard

for

Organization) 9002 dari SGS (Societe Generate de Surveillance) dan Sucofindo yang

meliputi

manajemen

mutu, produksi,

instalasi, serta

mencakup contact view,

control

document, purchasing, process control, handling storage, packing and delivery, serta

training

and

internal

quality

audit. Selain

kelengkapan

dari

faktor

fasilitas,

sebuah

perusahaan yang

baik

harus

memiliki

standardisasi

yang

diakui

oleh

dunia

internasional. Di

tahun

2002,

Bogasari

memperoleh

sertifikasi

HACCP

(Hazard

Analysis

and

Critical

Control

Point)

untuk

keamanan pangan

dari

SGS

(Societe

Generate

de

Surveillance)

dan

juga sertifikat ISO

9001:2000 pada bulan September

tahun

2003.

Untuk

standar

keselamatan dan

kesehatan

kerja,

Bogasari

juga

mendapatkan penghargaan OHSAS 18000 (Occupational Health and Safety

Assesment Series) dari Sucofindo pada November 2004.

|

|

11

1.5.2 Sejarah Divisi Pasta

Pabrik

Pasta

didirikan pada

tanggal 18

Desember 1991

berdiri

di kawasan

Bogasari Flour

Mills

yang terletak

di

Jl.

Cilincing Raya No.1 Jakarta Utara

di

atas

lahan seluas + 3168 m² dan mulai beroperasi

pada bulan Juli 1992. Pabrik ini

memiliki tiga

lini

produksi,

yaitu

satu

lini

produksi

short

good

dengan

kapasitas

produksi

sebesar

2.750

kg/jam dan

dua

lini

produksi long

good

,

masing-masing

dengan

kapasitas 2.500

kg/jam (dihitung pada

basis

berat

jenis

produk

0.4

kg/l).

Sebagian besar produk Pasta Bogasari ini (lebih dari 90%) adalah merupakan produk

ekspor,

sedangkan sisanya

ditujukan

untuk

pasaran

dalam

negeri.

Pasta

yang

dihasilkan dikemas dalam label Bogasari dan La Fonte. Di samping itu, juga

diproduksi pasta dengan private label

untuk para pelanggan di luar negeri, seperti:

Royal (Filipina), Del Monte (Filipina), Bestfood (Thailand), dan lain-lain. Pada tahun

1996

Divisi Pasta

meningkatkan kapasitas

penyimpanan menjadi

3200

m²

dengan

membangun gudang baru.

1.5.3

Struktur Organisasi

Struktur Organisasi merupakan bentuk pengaturan formal dari bagian-bagian

yang

ada

dalam

sebuah

organisasi

(Pengantar Teknik

dan

Manajemen Industri,

Sritomo

Wignjoesoebroto, 2003,

p.162).

Struktur

organisasi

juga

dapat

diartikan

bagaimana tugas pekerjaan dibagi, dikelompokkan, dan dikoordinasi secara formal.

(Perilaku Organisasi, Stephen P Robbins, 2002, p.132)

|

12

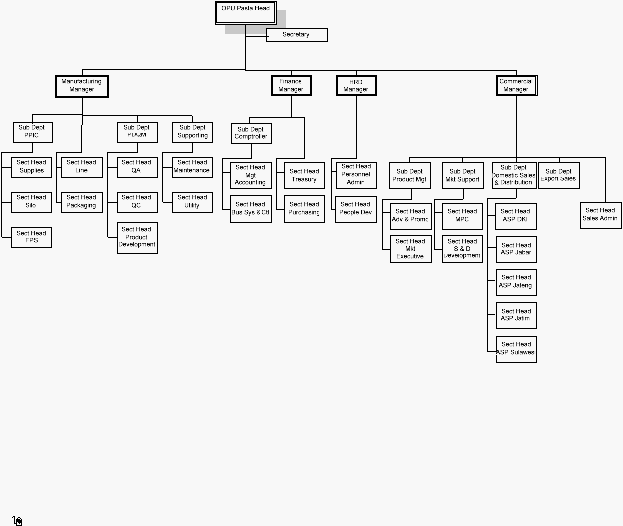

Struktur organisasi Divisi Pasta menggunakan struktur garis dan staf. Secara

operasional,

struktur

organisasi

pada divisi pasta dapat dilihat

pada gambar

di

bawah ini :

Gambar 1.1 Struktur Organisasi Divisi Pasta

Berikut ini akan dijelaskan mengenai pembagian tugas sekaligus wewenang

dari masing-masing jabatan dalam struktur organisasi antara lain:

Sub Dept. PPIC (Production Planning and Inventory Control) bertugas

membuat;

mengkoordinasikan; mengendalikan;

dan

mengevaluasi

perencanaan

kebutuhan

bahan baku dan bahan kemas serta berkoordinasi dengan bagian produksi membuat

jadwal produksi untuk menjamin terlaksananya proses perencanaan produksi secara

|

|

13

akurat

sesuai

perencanaan marketing

dengan

selalu

menjaga

efisiensi.

Sesuai

tugasnya maka sub dept. ini mengepalai 3 (tiga) section head, di antaranya:

•

Section Head Supplies

Tugas:

merencanakan,

mengorganisasikan,

memonitor,

dan

mengevaluasi

sistem

dan

aktivitas pergudangan untuk

memastikan

sistem dan

aktivitas pergudangan di

gudang spare parts dan packing material berjalan dengan baik sesuai dengan sistem

inventory

.

•

Section Head Silo

Tugas:

mengorganisasikan, mengawasi,

dan

mengevaluasi

kegiatan

penyediaan

semolina

untuk

menjamin

kelancaran

suplai

semolina

ke

seksi

pasta

line

sesuai

target jumlah, standar mutu, dan jadwal yang ditetapkan.

•

Section Head FPS

(

Finished Product Store

)

Tugas:

merencanakan,

mengorganisasikan,

mengawasi,

dan

mengevaluasi

sistem

dan

aktivitas pergudangan untuk

memastikan

sistem dan

aktivitas pergudangan di

pasta store berjalan dengan baik sesuai dengan sistem inventory.

Sub

Dept.

QMPD

(Quality

Management

and

Product

Development)

bertugas

merencanakan,

mengkoordinasikan, memonitor,

dan

mengevaluasi

proses

quality

control, quality assurance, dan

product development untuk

memastikan

produk

yang

dikeluarkan

memenuhi

standar

mutu

dan

peraturan

mutu

yang

berlaku

serta

memastikan terciptanya produk baru

yang sesuai dengan arahan bagian marketing

|

|

14

serta memenuhi standar

mutu. Untuk itu, sub dept.

ini

mengepalai 3 (tiga) section

head, antara lain:

•

Section Head QA (Quality Assurance)

Tugas:

merencanakan, mengorganisasikan, dan

mengawasi pelaksanaan sistem

mutu

yang

efektif

dan

efisien

sesuai dengan

standar

mutu

internasional (ISO

dan

HACCP) dan

regulasi pemerintah atau

menjamin sistem mutu

dilaksanakan secara

konsisten.

•

Section Head QC (Quality Control)

Tugas:

merencanakan,

mengorganisasikan, mengawasi, dan mengevaluasi kegiatan

inspeksi

kualitas

selama

proses

produksi,

pengemasan, dan

penyimpanan

untuk

menjamin produk yang dihasilkan memenuhi standar mutu secara konsisten.

•

Section Head Product Development

Tugas:

merencanakan,

mengorganisasikan, mengawasi,

dan

mengevaluasi,

dan

melaksanakan proses

penelitian

dan

pengembangan produk,

packaging,

prosedur

standar,

dan

atau

standar

kualitas

baru

sesuai

dengan

tujuan

perusahaan

secara

akurat dan tepat waktu.

Sub Dept. Supporting mengepalai 2 (dua) section head dalam pekerjaannya, antara

lain:

|

|

15

•

Section Head Maintenance

Tugas:

merencanakan,

mengorganisasikan, memonitor,

dan

mengevaluasi

semua

kegiatan perawatan dan perbaikan mesin dan peralatan untuk menjamin agar semua

mesin dan peralatan terawat dengan baik dan siap beroperasi sesuai dengan standar

mutu dan kapasitas yang ditetapkan.

•

Section Head Utility

Tugas:

merencanakan,

mengorganisasikan,

memonitor, dan

mengevaluasi

semua

kegiatan penyediaan utilitas (tenaga

listrik,

uap,

air panas,

air dingin,

dan

udara

tekan) untuk menjamin tersedianya utilitas secara berkesinambungan sesuai standar

yang ditetapkan agar semua mesin dan peralatan dapat dioperasikan dengan baik.

Dua section head yang dikepalai langsung oleh manufacturing manager antara lain:

•

Section Head Line

Tugas:

merencanakan,

mengorganisasikan, mengawasi,

dan

mengevaluasi

pengoperasian seluruh

proses

produksi

untuk

menjamin

perolehan

produk

pasta

sesuai target jumlah dan standar mutu yang ditetapkan secara tepat waktu.

•

Section Head Packaging

Tugas:

merencanakan,

mengorganisasikan, dan

mengevaluasi

proses

pengemasanuntuk menjamin

kelancaran

proses

pengemasan

produk

pasta

sesuai

target jumlah dan standar mutu yang ditetapkan secara tepat waktu.

|

|

16

HRD

(Human

Resource

Department)

Manager

bertugas

untuk

menjamin

tercapainya kualitas

sumber

daya

manusia

yang

mampu

menjawab

tantangan

perubahan bisnis perusahaan. Dalam departemen ini terdapat 2 (dua) orang section

head,di antaranya:

•

Section Head Personnel

Tugas: menjamin terlaksananya fungsi personalia dan administrasi sesuai dengan

peraturan yang ditetapkan.

•

Section Head People Development

Tugas:

merencanakan, menyiapkan,

dan

memfasilitasi

program-program

pembelajaran

atau

pengembangan kerja

karyawan

ke

arah

yang

lebih

baik

dan

maju, dengan memanfaatkan

segala potensi keilmuwan dan keterampilan

karyawan dan lembaga-lembaga pendidikan.

Commercial Manager di

OPU Pasta

ini

mempunyai

2 (dua)

peran

sekaligus,

sebagai

sales

manager

dan

marketing

manager.

Sebagai

sales

manager,

tugas

yang diembennya

adalah

merencanakan,

mengarahkan,

mengkoordinasikan,

dan

mengevaluasi

semua

aktivitas

penjualan

dengan

membuat

dan

mengembangkan

sistem

jaringan distribusi produk-produk

pasta

untuk

mencapai target

nilai

dan

volume

penjualan.

Kemudian, sebagai

marketing

manager,

tugasnya

adalah

merencanakan,

mengarahkan,

mengkoordinasikan, dan

mengevaluasi

pengembangan

lini produk, jenis-jenis produk dan merek produk pasta serta

|

|

17

mengkomunukasikan untuk

mendukung

tercapainya

target

nilai

dan

volume

penjualan.

Sub

Dept.

Product

Management

bertugas

merencanakan,

mengkoordinir, dan

mengontrol kegiatan

pemasaran

di

seluruh

daerah

nasional

untuk

menjamin

tercapainya

target

penjualan

yang

telah

ditetapkan

perusahaan. Di

bawahnya

terdapat 2 (dua) orang section head yaitu:

•

Section Head Advertising and Promo

Tugas:

Mengkoordinasikan

periklanan

dan

promosi

produk-produk

dari

Divisi

Pasta baik secara langsung maupun tidak langsung.

•

Section Head Marketing Executive

Tugas: membantu sub department dalam merencanakan, mengkoordinasikan, dan

mengimplementasikan pengendalian program promosi di institusi, pengembangan

menu dan

produk

baru

serta

mendidik

tenaga

promosi

perusahaan dalam

mengolah hidangan pasta untuk mendukung pencapaian target penjualan

.

Sub

Dept. Marketing Support, di dalam

departemen

ini terdapat

2

(dua)

section

head, di antaranya:

•

Section Head MPC (Marketting, Planning and Control)

|

|

18

Tugas:

membuat

estimasi

(forecast)

permintaan berdarkan

informasi

yang

diperoleh dari Customer

Relation

(CR),

membuat estimasi bulan

berjalan

yang

diberikan ke PPIC setiap minggu terakhir bulan sebelumnya.

•

Section Head Sales and Distribution Development

Tugas:

mengkoordinasikan penjualan

dan

distribusi

produk-produk

dari

Divisi

Pasta

baik

secara

langsung

maupun

melalui

distributor serta

melakukan

pelaksanaan program promosi di wilayah yang menjadi tanggung jawabnya.

Sub

Dept.

Domestic

Sales

and

Distribution

bertugas

merencanakan,

mengkoordinasikan, memonitor,

dan

melaksanakan

kegiatan

penjualan

dan

distribusi pada segmen pasar domestik (nasional) untuk mencapai target penjualan

yang

ditetapkan

perusahaan.

Di

bawahnya

terdapat

beberapa

ASP,

seperti

area

DKI Jakarta; Jawa Barat; Jawa Tengah; Jawa Timur; dan Sulawesi.

•

Section Head ASP (Area Sales and Promotion)

Tugas:

mengkoordinasikan, memonitor,

dan

melaksanakan

kegiatan

penjualan,

distribusi, dan promosi di areanya untuk menjamin target penjualan dan kegiatan

promosi yang telah ditetapkan dapat tercapai dan berjalan lancar.

Sub

Dept.

Export

Sales

bertugas

untuk

merencanakan,

mengkoordinasikan,

memonitor, dan mengevaluasi penjualan ekspor pasta pada region tertentu,

mencari

pembeli

baru

dan

melaksanakan negosiasi

penjualan

produk

dengan

pelanggan

dan

calon

pembeli

potensial,

membina

hubungan

baik

dengan

|

|

19

pelanggan lama,

mengawasi dan

mengkoordinasikan kelengkapan dokumen

ekspor

pasta

untuk

menjamin target

penjualan ekspor

pasta

tercapai; kepuasan

pelanggan dan jumlah pembeli meningkat.

Seorang section head yang berada langsung di bawah commercial manager antara

lain:

•

Section Head Sales Administration

Tugas: mengkoordinasikan, memonitor, dan

melaksanakan kegiatan delivery dan

administrasi penjualan

lokal

dan

ekspor

untuk

memastikan dokumen

penjualan

secara lengkap, akurat, dan disajikan tepat waktu.

1.5.4 Visi dan Misi

1.5.4.1 Visi dan Misi Perusahaan

Setiap

perusahaan

dalam

pembentukan

dan

pendiriannya pada

umumnya

memiliki semacam visi dan

misi yang terarah dan terfokus demi tercapainya tujuan

baik dari segi ekonomi maupun sosial.

Bogasari memiliki visi

hingga tahun 2020

yaitu: Menjadi perusahaan global penyedia makanan berkualitas (berbasis

pertanian) dan produk serta jasa terkait.

Adapun misi yang dicanangkan Bogasari antara lain:

|

|

20

Berkomitmen untuk menyediakan produk dan jasa makanan (berbasis pertanian)

bermerek yang berorientasi pasar dan pelanggan

yang inovatif dan

berkualitas

tinggi.

Berusaha untuk memberikan kepuasan, memenuhi kebutuhan kesehatan dan gizi

masyarakat , memberikan nilai, manfaat optimal bagi pelanggan, pemilik modal,

pekerja, dan masyarakat pada umumnya.

1.5.4.2

Visi dan Misi Divisi Pasta

Sebagai bagian dari Bogasari Divisi Pasta memiliki Visi dan Misi antara

lain dapat dikemukakan di bawah ini:

•

Visi: Menguasai Pasar Asia dan menjadi Market Leader di Asia.

•

Misi Divisi Pasta Bogasari antara lain:

a. Menghasilkan produk Pasta yang memenuhi harapan semua pelanggan.

b. Menghasilkan produk Pasta bermutu dengan cara yang paling efektif dan

dengan biaya yang rendah.

c. Menyediakan makanan yang sehat dan bergizi.

d. Menyediakan

semua

pelatihan

bagi

karyawan

sesuai

pertumbuhan

dan

pengembangan karier mereka.

e.

Menjamin

adanya

keharmonisan di

kalangan

semua

karyawan

dan

meningkatkan kualitas lingkungan sosial dan lingkungan umum karyawan.

|

|

21

1.5.5 Pembagian Jam Kerja di Perusahaan

PT.

ISM Bogasari

Flour

Mills

Tbk Pasta

Division beroperasi

24

jam

sehari

kecuali

pada

hari

Minggu

yang

merupakan hari

libur.

Pembagian

jam

kerja

berdasarkan shift

dengan lama kerja tiap shift-nya delapan

jam termasuk satu jam

istirahat mulai Senin sampai Jumat, sedangkan hari Sabtu jumlah shift-nya satu shift

yang terdiri dari lima jam kerja. Untuk

jam kerja terbagi menjadi 3 (tiga) kategori,

yaitu :

•

karyawan kantor: Senin – Jumat dari Pk. 08.00 – Pk. 17.00

•

karyawan pabrik: Senin – Sabtu dari Pk. 08.00 – Pk. 16.00

•

buruh pabrik: Senin – Minggu yang terbagi menjadi 3 (tiga) shift yaitu:

shift 1 dari Pk. 08.00 – Pk. 16.00 dengan waktu

istirahat pukul 12.00 –13.00

WIB.

shift

2

dari

Pk. 16.00

–

Pk.

24.00 dengan

waktu

istirahat pukul

18.00-19.00

WIB.

shift 3 dari Pk. 00.00 – Pk. 08.00 dengan waktu istirahat pukul 03.00 – 04.00

WIB.

Untuk

karyawan

kantor

tidak

diberlakukan kerja

shift,

tetapi

memiliki

sembilan jam kerja termasuk satu jam istirahat.

Hari

libur

untuk karyawan kantor

adalah hari Sabtu dan Minggu.

|

22

1.6

Proses Produksi

Proses

produksi

merupakan

serangkaian aktivitas

yang

diperlukan

untuk

mengolah

ataupun

mengubah

sekumpulan

masukan

(input) menjadi

semacam

keluaran

(output)

yang

memiliki

nilai

tambah

(added

value).(Perencanaan dan

Pengendalian Produksi, Baroto Teguh, p.13)

1.6.1 Bahan Baku Pasta

Bahan baku Pasta yang diproduksi PT. Indofood

Sukses

Makmur Bogasari

Flour Mills adalah

gandum.

Komposisi

utama

gandum

adalah

endosperm

(83%),

bran (14.5%), dan germ (2.5%).

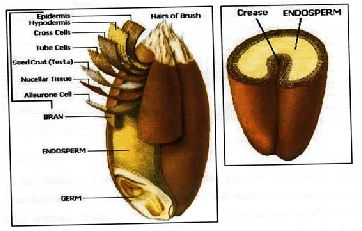

Gambar 1.2 Komposisi Gandum

Gandum dapat diklasifikasikan berdasarkan: spesies,

pertumbuhan, tekstur,

dan warna. Jenis Gandum bermacam-macam dapat mencapai hingga 30.000 jenis di

dunia, namun hanya tiga yang biasa dikenal antara lain: common, club, dan durum.

Gandum

yang

digunakan

untuk

proses

pembuatan

pasta

adalah

gandum

durum.

|

|

23

Pasta berasal dari tepung gandum durum

yang biasa disebut semolina yang

ditambah

dengan

air

kemudian

diaduk,

dicetak,

dikeringkan, dan

didinginkan.

Semolina sebagai bahan baku pasta memiliki tiga jenis yaitu:

1. Jenis durum, yaitu pasta yang berasal dari tepung semolina jenis durum,

berwarna kuning cerah (asli warna gandum durum), kandungan proteinnya lebih

tinggi daripada jenis lain, dan diproses tanpa bahan pengawet. Jenis

ini terdapat

brown

spot

yang

berasal

dari kulit

gandum. Ciri

lainnya: jika

pasta

dimasak

warnanya tetap, tidak lengket, dan air rebus tidak keruh.

2. Jenis blended, yaitu pasta yang berasal dari semolina dan wheat. Cirinya antara

lain: berwarna agak kecoklatan, tekstur kasar, kandungan protein

lebih

rendah

dibandingkan jenis durum, diproses dengan atau tanpa bahan perwarna, terdapat

white

speck dari wheat,

jika dimasak warna sedikit berubah, agak

lengket, dan

air agak keruh.

3. Jenis

wheat,

yaitu

pasta

yang

berasal

dari

tepung wheat.

Cirinya antara lain:

warna kuning pucat, kandungan protein lebih rendah dibandingkan jenis durum

dan

blended, terdapat

banyak

wheat speck yang

berasal

dari

tepung

wheat,

tekstur kasar, diproses

dengan atau

tanpa bahan perwarna, jika dimasak warna

berubah, lengket, dan air keruh.

|

|

24

•

Air

Air memiliki

peran penting dalam proses pembuatan

pasta yaitu

dalam

proses

pembentukan adonan.

Air

yang

digunakan

dalam

industri

pasta

haruslah air sebagaimana layaknya air minum. Secara umum air ini haruslah tidak

berasa, berwarna, dan berbau. Air tidak boleh mengandung logam yang berbahaya

bagi

kesehatan dan

mengandung

mikroba. Untuk

mendapatkan air

dengan

mutu

demikian, maka sebelum digunakan air harus melewati proses pengolahan terlebih

dahulu

(water

treatment).

Perlakuan yang

umum

digunakan adalah

proses

klorinasi, penyaringan

dengan

pasir

arang

aktif,

demineralisasi,

dan

pertukaran

ion. Dari segi kimia, air haruslah mengandung peryaratan sebagai berikut:

|

25

Tabel

1.1 Tabel yang menunjukkan batas toleransi air

Kandungan zat pada air

Batas Toleransi

Ion amunium

Tidak ada

Ion nitrat

maksimum 30 ppm

total padatan

300 – 600 mg/ liter

total kesadahan

150 – 400 mg/ liter

alkalinitas dengan metil oranye

100 – 300 mg/ liter

Ion klorin

10 – 100 mg /liter

Ion besi

Maksimum 0.3 mg/ liter

Ion mangan

Maksimum 0.1 mg /

liter

pH

7.3-7.6

1.6.2 Penjelasan Proses Produksi Pasta

Proses

produksi

pasta

dimulai

dari

menyiapkan bahan

bakunya

yaitu

semolina,

kemudian

dilakukan

penimbangan,

pencampuran dan

pengadukan,

pencetakkan, pengeringan, pendinginan, penyimpanan sementara,

pengemasan

dan

terakhir menghasilkan produk jadi. Untuk

flowchart proses produksi Pasta dan OPC-

nya dapat dilihat pada halaman lampiran.

Berikut ini penjelasan lengkap alur proses produksi pasta terdiri dari :

1.

Persiapan bahan baku pasta

Bahan baku pasta yaitu semolina dipersiapkan terlebih dahulu oleh bagian produksi

dengan

cara

memesannya ke

bagian mill

dengan

cara

membuat

jadwal

proses

produksi. Semolina yang

telah

dipesan

kemudian

dipindahkan

dari

mill ke

silo

(yaitu

tempat

penyimpanan

sementara semolina

sebelum

diproses).

Sementara

itu

air dan bahan tambahan lainnya juga dipersiapkan.

|

|

26

2. Penimbangan bahan baku

Penimbangan

semolina

dilakukan

dengan

menggunakan alat

K-Tron

continuous

weigher dan dikontrol oleh komputer di bagian ruang kontrol produksi, selain itu di

sana juga terdapat operator yang mengawasi dan menjalankan komputer. Sementara

penimbangan air dilakukan dengan menggunakan K-Tron water pump.

3. Proses Pengadukan

Setelah ditimbang, semolina

kemudian dicampur dengan air untuk kemudian

diaduk.

Ada

empat

tahapan

dalam

proses

pengadukan antara

lain:

pengadukan

dengan kecepatan tinggi (high

speed mixer), pengadukan pendahuluan (pre-mixer),

pengadukan utama (main mixer) dan pengadukan vakum (vacuum mixer). Semolina

masuk

ke

high

speed

mixer

dan

dicampur

dengan

air

(yang

keluar

dari

K-Tron

water pump yang diatur volumenya tergantung kadar air jenis semolina dan bentuk

pasta

yang akan diproduksi). Adonan selanjutnya

masuk ke pre-mixer

yang

berfungsi

untuk

menghomogenkan adonan.

Tahapan

selanjutnya adalah

ke

main

mixer untuk membentuk adonan. Setelah sekian lama adonan di dalam main mixer

kemudian

adonan

dimasukkan

ke

vacuum

mixer

yang

berfungsi untuk

menghilangkan

adanya

gelembung-gelembung udara

yang

terperangkap

dalam

adonan.

Apabila

tidak

dihilangkan

maka

gelembung-gelembung

ini

dapat

terlihat

pada produk akhir berupa bintik-bintik kecil berwarna putih.

|

|

27

Sementara itu,

di

antara

main

mixer

dengan

vacuum

mixer

terdapat

sebuah

rotative valve

atau airlock yang berfungsi menjaga tekanan vacuum mixer.

Secara

keseluruhan proses pengadukan ini berlangsung selama 15–17 menit.

4. Proses Ekstrusi atau pencetakan

Dari

vacuum mixer, adonan akan

masuk

ke

dalam

dua

buah

silinder

yang

terdapat

screw

di

dalamnya. Di

dalam

silinder

tersebut,

adonan

akan

mengalami

proses kneading (pemampatan sebelum dibawa ke cetakan) Pada bagian luar

silinder

terdapat

semacam jaket

yang

berisi

air

dingin

yang

berfungsi

untuk

menyerap panas

yang timbul akibat

adanya

gesekan

pada

proses

kneading.

Suhu

adonan dijaga sedemikian rupa agar tidak melewati 55 derajat Celcius. Panas

yang

berlebihan dapat merusak struktur protein yang ada dan pada akhirnya menurunkan

kualitas pasta yang dihasilkan.

5. Proses pengeringan

Pengeringan merupakan hal yang paling penting dalam proses pembutan

pasta.

Mesin

penggering yang digunakan

di

pabrik

pasta

Bogasari

menggunakan

teknologi turbothematic dari Buhler yang memiliki beberapa kelebihan antara lain:

•

terbuat dari stainless steel (total stainless steel design)

•

hanya memerlukan perawatan yang minimum

•

memiliki tingkat keselamatan yang tinggi.

•

kontrol seluruh lini produksi dengan menggunakan komputer.

|

28

Alat

pengering

ini

menggunakan air

panas

bersuhu

140

derajat

Celsius

sebagai sumber energinya. Dan karena dalam proses pengeringan ini

menggunakan

suhu tinggi (bisa mencapai 100 derajat Celsius) maka diperlukan pula isolasi panas

yang

baik

umtuk

mencegah

terjadinya

pengembunan di

dalamnya.

Secara

umum

prinsip

pengeringan

dengan

menggunakan sistem

turbothermatic

tampak

dalam

gambar berikut:

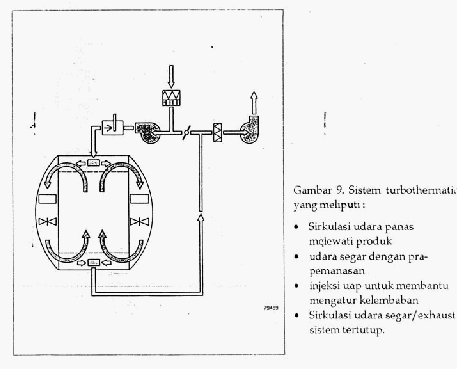

Gambar 1.3 Sistem Turbothermatic

(Sumber Gambar : Materi Pelatihan Proses Produksi Pasta, 1996 hal 12)

|

|

29

Pada

setiap

tahapan

pengeringan baik

itu

untuk

short

pasta ataupun

long

pasta,

suhu dan kelembaban

di

ruang

pengering

harus diatur

secara cermat.

Nilai

suhu

dan

kelembaban

itu

diukur

oleh

sebuah alat

yang disebut

dengan

Rotronic.

Alat

tersebut mengirimkan

hasil

pengukurannya ke komputer, kemudian komputer

akan

memutuskan

tindakan-tindakan yang

harus

dilakukan.

Hasil

keputusan

komputer

ini

dikirim

ke

regulator

masing-masing

zone.

Regulator inilah

yang

menggerakkan katup-katup

dari

air

panas,

uap

air,

udara

segar,

atau

exhaustnya.

Proses demikian berlangsung terus menerus sehingga kondisi dalam dryer mencapai

titik yang telah ditentukan (set point)

dan dijaga agar tetap pada kisaran set

point

tersebut.

6. Proses Pendinginan

Pasta

yang

keluar

dari

dryer

harus

didinginkan terlebih

dahulu

sebelum

masuk

ke

dalam

ruang penyimpanan

sementara. Hal

ini

dimaksudkan agar

pasta

yang

keluar

dari

dryer,

karena

masih

panas

tidak

mengalami proses

pengeringan

lebih

lanjut di

luar

kontrol.

Dengan

kata

lain,

proses pendinginan

ini adalah juga

untuk

menghentikan proses pengeringan produk.

Di dalam mesin pendingin, panas

produk diserap

oleh

udara dingin

yang

disirkulasikan

melalui

radiator

yang

berisi

air

dingin.

Dengan pendinginan ini,

suhu pasta akan dibawa

hingga

menjadi sama

dengan suhu ruangan.

|

|

30

7. Proses Penyimpanan Sementara

Pasta

yang

berjenis

short

pasta

selanjutnya akan

masuk

ke

tempat

penyimpanan

sementara

(bin

storage)

dengan

menggunakan bucket

elevator,

menunggu

untuk

dikemas.

Suhu di dalam

bin storage adalah

suhu kamar.

Bin

storage

untuk short

pasta berjumlah 16

bin.

Setiap

bin

memiliki kapasitas

yang

berbeda-beda (2 ton-4 ton).

Bin

akan

membuka

valvenya

secara

manual

untuk

mengalirkan produk

ke

bagian packing.

Produk

dialirkan

dengan

menggunakan belt

conveyor

melewati

saringan dan akan masuk ke dalam bucket elevator yang

menuju ke

mesin

pengemas.

Tempat

penyimpanan sementara

untuk long

pasta

dinamakan stacker

yang

memiliki

7

level

dengan suhu

kamar.

Setiap

level

memiliki

kapasitas

sebesar

3.5

ton.

8. Proses pemotongan

Produk selanjutnya akan dikeluarkan dari stacker dengan menggunakan stick

conveyor

menuju

ke

mesin

potong.

Setelah

pemotongan (+

20

cm

atau

sesuai

kebutuhan), produk kemudian divibrasi untuk memisahkan potongan-potongan kecil

untuk selanjutnya ditransfer menuju bucket elevator, yang kemudian menuju mesin

pengemas

(packaging).

Sisa-sisa

pemotongan akan

dikirim

ke

ruang

Silo

untuk

digrinding kembali.

|

|

31

9. Proses Pengemasan

Proses Pengemasan

bertujuan

untuk

memberikan

konsisi

sekeliling

yang

tepat

bagi

bahan

makanan. Fungsi

kemasan

adalah

agar

produk

tetap

bersih,

melindungi dari

kerusakan

fisik,

dan

perubahan kadar

air.

Selain

itu

juga

dapat

memudahkan

penanganan,

pengangkutan, dan

distribusi,

dan

juga

memberikan

penampakan yang

jelas

sehingga

dapat

membantu

promosi

dan

penjualan.

Pengemasan untuk Pasta terdiri dari dua macam yaitu:

•

Pengemasan Untuk Long Pasta

Produk long pasta yang telah diproduksi disimpan dalam stacker. Stacker ini

merupakan tempat penyimpanan sementara sebelum produk dikemas. Dari stacker,

pasta dipotong

dengan

ukuran panjang 26

cm dan kemudian dipindah

ke

mesin

kemas dengan menggunakan bucket elevator. Pasta dari bucket elevator dialirkan ke

dalam

kotak

timbangan yang

telah

diatur

oleh

komputer, agar

bobotnya

sesuai

dengan yang diinginkan per unit kemasannya. Pasta yang telah ditimbang, masuk ke

dalam

pipa

mesin

pengemas

secara

horizontal, kemudian

dikemas

dalam

plastik

sesuai brand yang ditentukan lalu dilakukan proses sealing dan pemotongan

kemasan plastik. Setelah dikemas produk Pasta kemudian ditransportasikan melalui

belt

conveyor

untuk

dimasukkan

ke

dalam kardus

dan

kemudian dipak

secara

manual.

Sebelum dipacking

produk

yang

telah

dikemas

disortir

terlebih

dahulu

berdasarkan bobot produk ditimbang dengan alat yang disebut check weigher, dan

|

|

32

dideteksi kandungan metalnya oleh alat yang dinamakan metal detector. Kemudian

dilakukan

sortir

dengan

mengamati penampakan produk

yaitu

mengamati ada

tidaknya crack

(bercak

putih)

pada

pasta,

kekuatan, dan

kerapihan seal

plastik,

terteranya tanggal kadaluarsa, dan kejelasan atau kesesuaian letak label atau brand

kemasan.

•

Pengemasan Untuk Short Pasta

Untuk

produk

short

pasta, setelah diproduksi

maka

produk akan

disimpan

dalam bin

yang

merupakan tempat

penyimpanan sementara sebelum produk

dikemas.

Pasta

dari

bin

dibawa

menggunakan belt

conveyor

menuju

tempat

penyaringan yang bergetar (shaking pre-dryer). Pasta yang telah disaring dibawa ke

mesin kemasan menggunakan elevator dan kemudian dialirkan ke kotak timbangan

yang

telah diatur oleh komputer agar bobotnya sesuai dengan

yang diinginkan per

unit kemasannya. Pada

mesin

pengemasan pasta dikemas secara

otomatis dengan

cara ditumpahkan melalui corong, dan dibagian bawahnya

telah disiapkan bucket-

bucket

untuk

menampung

pasta,

kemudian beberapa

bucket

akan

membuka

dan

memasukkan pasta

ke

dalam

kemasan

secara

otomatis

sesuai

berat

dari

bucket

terebut. Hal ini terjadi karena mesin diatur oleh sistem komputerisasi. Pasta dikemas

dalam

plastik

sesuai

dengan

brand

yang

ditentukan dan

dilakukan

pemotongan

kemasan

plastik.

Setelah dikemas,

produk

short

akan

mengalami perlakuan

yang

sama dengan long pasta sebelum dilakukan packing.

|

|

33

Untuk

memudahkan dalam

memahami

proses

pengemasan

Pasta

baik

untuk

short

maupun

long

pasta

dapat

dilihat flow

process

chart

pada

bagian

lampiran.

1.6.3 Penggolongan Pasta

Secara

umum pasta dapat digolongkan berdasarkan tiga

macam antara lain:

berdasarkan bahan, wujud, dan bentuk.

a. Berdasarkan bahan, pasta dapat dibedakan menjadi: regular pasta (pasta yang dibuat

dari semolina saja), pasta dengan campuran bayam sehingga berwarna

hijau, pasta

dengan

campuran tomat

sehingga

berwarna

merah,

egg

pasta

atau

pasta

dengan

campuran telur, dan enriched pasta (pasta yang diperkaya dengan tambahan vitamin

dan mineral di dalamnya.

b. Berdasarkan wujud, yaitu ada pasta segar (fresh pasta) dan ada pasta kering (dried

pasta).

c. Berdasarkan bentuknya:

•

long pasta

yaitu pasta

yang berbentuk

panjang dan lurus.

(spaghetti, vermicelli,

linguine, bucatini, dan sebagainya)

•

short pasta yaitu pasta yang berbentuk potongan-potongan pendek dengan bentuk

yang

beragam.

(zitoni

yang

berbentuk silinder,

fusili

yang

berbentuk spiral,

conchiglie yang berbentuk kerang dan sebagainya)

|

|

34

•

twisted pasta yaitu pasta yang dibentuk seperti long pasta namun digulung

melingkar. (tagliatelle, tagliolini, fettucine, dan sebagainya)

•

pastina yaitu pasta yang berbentuk potongan kecil dan biasanya digunakan untuk

soup

(peperini

yang

berbentuk biji

lada;

stelline

yang

berbentuk bintang

kecil,

rosmarino yang mirip beras dan lain sebagainya.

•

special format yaitu pasta dengan bentuk-bentuk yang khas karena dibuat dengan

mesin

khusus

(lasagna

yang

berupa

lembaran

lebar,

farfalonni

yang

berbentuk

dasi kupu-kupu)

1.6.4

Pengawasan Mutu

Pengawasan mutu

yang dilakukan di

PT.

ISM

Bogasari Flour

Mills Divisi

Pasta

secara

garis

besar

meliputi: pengawasan

mutu

bahan

baku

pasta

yaitu

semolina

Pengawasan Mutu Semolina

Semolina

merupakan

butiran

tepung

hasil

penggilingan gandum

yang

berukuran + 250 – 300

mikron. Semolina

yang digunakan

untuk

membuat pasta

harus

memiliki

kualitas

yang

baik

karena amat

menentukan

produk

pasta

yang

dihasilkan.

|

|

35

Parameter yang digunakan terhadap mutu semolina adalah:

1. Kadar Air

Kadar

air

semolina

yang

baik

adalah

sekitar 14.0

–

15.0%.

Kadar air

yang

lebih

tinggi

dapat

menimbulkan masalah

dalam

proses

transfer

dan

penyimpanan yaitu semolina menjadi lengket satu sama lain atau melekat di

dinding, dan menyebabkan semolina cepat rusak atau kurang tahan bila disimpan.

2. Kadar Abu

Kandungan

abu

dari

suatu

bahan

pangan

menunjukkan residu

bahan

anorganik yang tersisa setelah bahan organik dalam pangan didestruksi. Kadar abu

tidak selalu sama dengan bahan mineral, karena ada beberapa mineral yang hilang

selama

interaksi

antar

konstituen.

Kadar

abu

yang

tinggi

dapat

menyebabkan

warna

pasta

buram

dan

kualitasnya rendah.

Biasanya

kadar

abu

semolina

untuk

menghasilkan pasta yang bagus sebaiknya tidak lebih dari 0.85%.

3. Kadar Protein

Kadar protein yang terkandung dalam semolina membuat Pasta memiliki

karakteristik pada saat

dimasak. Kadar protein semolina

berkisar antara 10.0 –

12.5

%.

Semakin

tinggi

kandungan proteinnya, maka

semakin

baik

pula

kualitasnya

sehingga

pada

saat

dimasak

pasta

tidak

akan

menjadi

lengket

satu

sama lain dan ketahanannya juga meningkat.

|

|

36

4. Gluten

Gluten

adalah

suatu

bentuk

plastis-plastis

elastis

yang

merupakan

bagian

dari

tepung

yang tidak

larut

oleh

larutan

garam.

Kadar gluten

yang

terkandung

dalam

semolina

sangat

menentukan kualitas

pasta

yang

dihasilkan.

Gluten

merupakan asam

amino

yang

terdapat

pada

protein,

dan

memiliki

sifat

lentur.

Kadar gluten yang baik untuk semolina tidak lebih dari 2%.

5. Kadar lemak kasar (Crude fat)

Crude

fat

semolina

cukup

rendah,

berkisar

1.3%.

Kandungan

lemak

yang

ada pada semolina dapat meningkatkan kualitas cooking.

6. Kadar serat kasar (Crude fiber)

Kadar serat Semolina cukup rendah, yaitu sekitar 0.85%. Pada biji gandum,

kandungan

serat

kasar

yang

tinggi

menunjukkan

bahwa ada kulit

gandum

yang

ikut

terbawa

pada

saat

penggilingan

dan

akan

menghasilkan warna

pasta

yang

gelap.

7. Granulasi

Granulasi adalah ukuran butiran dari semolina. Ukuran yang ideal granulasi

semolina

untuk

membuat

pasta

adalah

sekitar

300

mikron.

Ukuran

yang

terlalu

besar

atau

ukuran

yang

tidak seragam akan

mengakibatkan penyerapan

air

yang

tidak

merata pada

saat pembentukan

adonan,

yang

pada

akhirnya

menimbulkan

bercak-bercak putih dan membentuk permukaan kasar pada produk akhir.

|

|

37

8. pH

Nilai pH menunjukkan derajat keasaman. Nilai pH semolina berkisar antara

5.5 – 6.8. Jika pH semolina terlalu

rendah,

artinya

gandum

yang digunakan

memiliki kualitas yang rendah karena penyimpanan yang tidak tepat.

9. Sedimentasi

Sedimentasi merupakan cara untuk mengukur kekuatan gluten yaitu dengan

uji sedimentasi

di mana semolina

dilarutkan

dalam

larutan

asam

laktat,

dimasukkan dalam sebuah tabung dan kemudian dikocok. Tabung direndam

dalam air pada suhu 35

0

C.

10. Speck

Speck

atau

bintik

yang

terdapat pada

tepung semolina

antara

lain

adalah

bintik coklat atau bintik hitam. Adanya brown speck disebabkan bran atau

lembaga yang ikut tergiling bersama gandum, sedangkan black speck disebabkan

benda

asing

yang

ikut

tergiling

(misalnya:

potongan

kaki

serangga,

potongan

kayu, potongan kawat,

logam, kerikil, dan kutu). Pemeriksaan dilakukan dengan

mikroskop.

11. Kadar Pati (Starch)

Starch

atau

kadar

pati

adalah

bagian

dari

karbohidrat. Kadar

pati

yang

terdapat pada semolina adalah 60 – 68%.

|

38

12. Color

Color (Warna) merupakan sifat bahan yang dianggap berasal dari

penyebaran spektrum sinar. Warna

merupakan parameter

yang penting. Gandum

durum yang mempunyai kandungan xantofil tinggi akan memberikan warna

kuning pada semolina. Biasanya dalam pengukuran dinyatakan dengan Yellowness

Index.

13. Falling Number

Nilai falling number pada semolina berkisar antara 450 - 650 detik. Nilai ini

menunjukkan aktivitas enzim a-amilase

yang sangat

tinggi.

Jika

aktivitas enzim

ini terlalu tinggi dapat menurunkan kualitas pasta yang dimasak.

Tabel 1.2 Standar Mutu Semolina

Komponen Mutu

Semolina

Durum

Blended

Wheat

% Kadar Air

max 15

max 15

max 15

% Protein (d.b)

min 11.5

min 11

min 10.5

% Kadar Abu (d.b)

max 0.86

max 0.95

max 0.55

% Gluten (wet/dry)

min 28.0/9.5

min 28.0/ 9.5

min 24.0/ 8.5

% Lemak kasar

max 1.3

max 1.3

max 1.3

% Serat kasar

max 0.85

max 0.85

max 0.85

pH

5.5 – 6.8

5.5 – 6.8

5.5 – 6.8

Falling number (detik)

500 – 650

450 - 600

450 - 550

Specks per 25 cm²

max 100

max 150

max 150

Yellowness Index

68 -73

65 - 70

69 - 74

Logam Berat:

Timbel (Pb)

max 1.0 ppm

max 1.0 ppm

max 1.0 ppm

Raksa (Hg)

max 0.05 ppm

max 0.05 ppm

max0.05 ppm

Tembaga (Cu)

max 10 ppm

max 10 ppm

max 10 ppm

Arsen (As)

max 0.5 ppm

max 0.05 ppm

max 0.05 ppm

( Sumber: PT. ISM Bogasari Flour Mills, 2003)

|