|

BAB 1

PENDAHULUAN

1.1

Latar Belakang Masalah

Pada

era

globalisasi dan

industri

yang

semakin

ketat

dan

penuh

kompetisi

sekarang ini, perusahaan saling bersaing dalam memperebutkan posisi yang strategis dan

eksistensinya di tengah-tengah pasar,

dengan cara

memberikan

pelayanan dan kualitas

yang

terbaik

dari

produk

mereka dibanding

dengan

perusahaan

lain.

Hal

ini

tentu

saja

mewajibkan sebuah perusahaan

untuk

meningkatkan dan

memberi perhatian

lebih pada

pada kualitas produk yang

mereka produksi. Kualitas

yang baik dan memuaskan akan

memberikan

dampak positif

yang

sangat

besar

bagi

perusahaan.

Diantaranya

adalah

meningkatnya

keuntungan

perusahaan

tersebut

karena

produk

yang

berkualitas

tinggi

akan dihargai lebih oleh pasar dan menjamin loyalitas pelanggan. Selain itu pengendalian

kualitas yang baik juga akan

menurunkan biaya

produksi yang harus dikeluarkan oleh

perusahaan

tersebut.

Baik atau buruknya kualitas suatu produk dari

suatu perusahaan,

akan secara secara signifikan

menetukan posisi

perusahaan

tersebut

diantara para

pesaingnya. Kualitas produk

menjadi salah satu hal penting untuk keberhasilan dalam

persaingan

industri.

Kualitas

dijadikan

sebagai

alat

ukur

dalam

pemenuhan

kebutuhan

dan

harapan

pelanggan.

Pengendalian

kualitas

produk

yang kurang

sempurna

dapat

mengakibatkan

tidak sesuainya produk dengan ekspektasi

yang direncanakan

sehingga

menimbulkan

penolakan

konsumen

akan

produk

yang

dikeluarkan

perusahaan

tersebut.

Apabila hal ini sampai terjadi, perusahaan

akan

mengalami kerugian yang tidak hanya

berdampak

pada

turunnya penjualan,

juga

pada

turunnya

loyalitas pelanggan

sehingga

mengakibatkan

buruknya citra

perusahaan

tersebut.

Oleh

karena

itu, perusahaan

harus

|

|

2

secara berkelanjutan melakukan peningkatan terhadap performansi kualitas demi

mempertahankan kepercayaan dan kepuasan pelanggan.

Pada

dunia

industri,

inkonsistensi

hasil

produk

dan

keanekaragaman

kualitas

dari

suatu produk seringkali

tidak dapat

dielakan

atau

dihilangkan

100%.

Bagi

perusahaan bersakala kecil,

menengah, maupun yang sudah berskala

multinasional yang

telah dilengkapi peralatan industri yang canggih pun tidak dapat terhindar dari adanya

cacat pada produk yang

mereka hasilkan. Berbagai

macam

faktor dapat

menjadi

penyebab

kecacatan

tersebut,

mulai

dari kualitas

bahan

baku,

mesin

produksi

yang

digunakan,

cara dan perilaku kerja operator,

sampai

lingkungan

pekerjaan

itu

sendiri.

Untuk

mengurangi

keanekaragaman

dari

produk

tersebut, diperlukan

sebuah

sistem

pengendalian

kualitas

yang baik. Dengan adanya

sistem

tersebut,

diharapkan

produk

dapat seragam sesuai dengan spesifikasi tertentu.

Salah

satu

perusahaan besar

yang

rentan

sekali

terkena

masalah

yang

berhubungan bidang kualitas

ini

adalah PT. Kemang Food Industries, atau

lebih dikenal

dengan nama KemFood. Perusahaan ini

merilis

banyak

merk

makanan olahan dari

berbagai jenis

makanan, seperti

Villa,

Yangini,

Edam,

dan

Chami.

Kedudukan

KemFoods dalam pasar makanan

olahan

pun

cukup strategis,

produk-

produknya telah

cukup

menguasai pasar

makanan

olahan

di

Indonesia.

Namun

persaingan

pun sangat

ketat

dalam

industri

ini.

Setidaknya

ada

10 perusahaan berskala

besar

yang

bergerak

dalam indsutri sejenis dan mereka bersaing

sangat ketat dalam

memperebutkan pangsa

pasar terbesar dalam bidang makanan olahan ini.

KemFoods pun tidak tertutup kemungkinan memiliki masalah serupa dalam hal

pengendalian kualitas produksi ini. Hasil produksi mereka banyak yang mengalami cacat

|

|

3

produksi, padahal produksi

mereka

sudah termasuk dalam level skala besar, sehingga

sangat

merugikan

sekali

apabila

terjadi cacat

dalam proses

produksi.

Selama

ini

pun

proses

pengendalian

kualitas juga belum

dilakukan

dengan

cara

yang sistematis dan

masih

berdasarkan

metode

trial

and

error.

Sehingga

tindakan

solusi

yang

dilakukan

hanya

menyelesaikan

sebagian

kecil

masalah tanpa

menyentuh sumber

permasalahan

utama dan hanya relevan untuk beberapa kasus dan periode waktu tertentu.

Dengan analisa

proses pengendalian

kualitas

yang lebih mendalam dan

terstruktur , permasalahan mengenai pengendalian kualitas ini pun akan dapat

diselesaikan

dengan

lebih

efektif.

Terlebih

lagi

seiring

berkembangnya teknologi

informasi,

proses

pengendalian kualitas dapat

diintegrasikan dengan sebuah sistem

informasi, yang dapat mencatat keseluruhan hasil produksi dan juga

memproses

data

tersebut

menjadi

suatu

informasi

yang dapat

digunakan

dalam pengambilan

keputusan

dibutuhkan untuk

memperbaiki proses produksi agar

menghasilkan output yang sesuai

harapan.

1.2 Rumusan Masalah

Setelah dilakukan beberapa penelitian awal pada proses produksi PT.KemFoods,

didapatkan bahwa masih banyak sekali cacat atau cacat yang terjadi pada output

produksi,

hal

ini

tentunya menyebabkan produk

tersebut

tidak

layak

didistribusikan

ke

pasar dan kemungkinan besar akan dibuang karena tidak memungkinkan untuk dilakukan

modifikasi.

Untuk

proses

pencatatan

kejadian

kecacatannya

pun

hanya

sebatas

pencatatan jumlah cacat , produknya, dan juga

waktunya, namun tidak diklasifikasikan

jenis cacat nya secara rinci, sehingga perusahaan tidak

memiliki data yang jelas tentang

|

|

4

kesalahan produksi yang

telah

mereka

alami.

Hal

ini

mengakibatkan

metode

yang

dilakukan untuk pengendalian kualitas benar- benar tidak menyelesaikan masalah sampai

pada akarnya, dan proses pengambilan keputusannya pun akan tidak tepat sasaran.

Sehingga dapat dirumuskan secara

umum, masalah pengendalian kualitas pada

PT. Kemang Food Industries (KemFoods) adalah sebagai berikut :

1.

Bagaimana

metode Statistical Process Control (SPC) dan Failure Mode and

Effect

Analysis (FMEA)

dapat

mengidentifikasi

permasalahan yang terjadi

dan

melakukan peningkatan kualitas dengan menurunkan jumlah cacat yang dihasilkan

2.

Apa saja faktor penyebab terjadinya cacat tersebut dan bagaimana langkah perbaikan

yang harus dilakukan

3.

Bagaimana

perancangan

sistem

informasi

untuk

mendukung

kegiatan

peningkatan

kualitas pada PT. Kemang Food Industries

1.3 Ruang Lingkup

Agar

penelitian

lebih

terfokus

terhadap

tujuan

yang telah ditentukan,

sehingga

memberikan manfaat yang diharapkan, maka ruang lingkup penelitian dibatasi pada :

1. Penelitian dilakukan pada PT Kemang Food Industries yang beralamat di Jl

Pulokambing no 11, Kawasan industri Pulo gadung, Jakarta Timur.

2. Penelitian dilaksanakan di bagian produksi dan quality control PT. Kemang Food

Industries.

3. Objek Penelitian difokuskan pada produk makanan olahan yang memiliki volume

produksi terbesar pada PT. Kemang Food Industries.

|

|

5

4.

Beberapa data didapatkan

dengan

wawancara dan observasi

dengan

pihak

perusahaan.

5.

Informasi yang dibutuhkan secara umum yaitu berupa data histori produksi dalam

periode tertentu dari beberapa varian produk, data kecacatan dari masing- masing

varian produk tertentu, dan juga perilaku produksi yang disinyalir

merupakan

penyebab terjadinya kecacatan produksi.

6.

Perancangan sistem informasi baru yang dibuat bagi perusahaan merupakan

usulan untuk bagian produksi yang sebelumnya berjalan secara manual yang dapat

mengakibatkan kesalahan dalam pemrosesan data.

1.4

Tujuan dan Manfaat

1.4.1

Tujuan

Adapun tujuan dari dilakukannya penelitian ini adalah:

1.

Mengetahui

jenis cacat

yang

paling

sering

terjadi

dan

persentase

jenis

cacat dari masing-masing produk.

2.

Mengidentifikasi dan menganalisa penyebab terjadinya cacat.

3.

Memberikan

usulan perbaikan

yang diharapkan dapat

meminimalkan

jumlah cacat produk sehingga

mengurangi kerugian dari berbagai segi

untuk perbaikan dan pengerjaan ulang (rework) terhadap produk.

4.

Membuat

suatu

sistem

informasi

untuk

mendukung

proses

pengendalian

kualitas di perusahaan

1.4.2

Manfaat

Adapun manfaat yang ingin didapatkan dari penelitian ini adalah:

|

|

6

1.

Mendapatkan pengetahuan mengenai

jenis cacat yang paling sering terjadi

serta urutan faktor penyebabnya secara kuantitatif.

2.

Metode dan langkah perbaikan yang dilakukan diharapkan dapat

menurunkan jumlah cacat yang dihasilkan dalam proses produksi.

3.

Pembuatan

sistem

informasi

mempermudah

penyimpanan

data

produksi,

data

cacat,

dan data-data lainnya yang berhubungan

dengan peningkatan

kualitas dan

mempermudah

untuk

melihat kembali data-data tersebut

sebagai data historis.

4.

Pembuatan sistem informasi membantu

manajemen dalam analisa

pengambilan

keputusan

untuk

meningkatkan

kualitas dengan

melihat

analisa

sistem informasi

yang

dibuat

sehingga

perusahaan

menjadi

lebih

kompetitif dalam persaingan pasar.

1.5

Definisi Operasional

1.5.1

Latar Belakang Perusahaan

PT. KEMANG FOOD INDUSTRIES atau lebih dikenal dengan sebutan PT

Kemfood terletak di Jl. Pulokambing no. 11 Kawasan Industri Pulogadung, Jakarta

Timur, adalah sebuah Perusahaan Nasional yang berdiri sejak tahun 1970 oleh seorang

Indonesia yang bernama Bambang Mustari Sadino atau yang lebih dikenal dengan Bob

Sadino. Usaha ini dimulai dari sebuah usaha ternak ayam yang lalu berkembang menjadi

usaha

penyedia

bahan

makanan

yang

dikhususkan

bagi

kaum ekspatriat

di

Jakarta,

khususnya di daerah Kemang.

Kedekatan

Bob

Sadino

dengan para

ekspatriat

Kemang

saat

ia

masih

menjajakan daging ayam secara door to door,

telah

menimbulkan

|

|

7

kepercayaan

kaum

asing

tersebut

atas produk- produk

yang

ia

jual.

Permintaan akan

bahan

makanan

yang

berkualitas

dan

sesuai

dengan

ekspektasi kaum

ekspatriat

inilah

yang

menjadi

kunci

akan

eksistensi

Kemfood saat

baru

memulai

usahanya

sehingga

dengan cukup

cepat

menggapai

kesuksesan.

Untuk

lebih

melebarkan sayap

usahanya,

Bob Sadino pun membuka sebuah pasar swalayan yang menjual bahan-bahan makanan

hasil produksi Kemfood dan bahan makanan lain yang dikhususkan untuk para konsumen

ekspatriat. Swalayan yang diberi nama Kemchiks pun menggapai kesuksesan dan sampai

saat

ini

telah

menjadi swalayan

premium yang

menjadi

pusat

belanja

utama

bagi

para

warga asing di Jakarta.

Kemfoods telah

menyebarkan hasil produksinya ke hampir seluruh kota besar

di Indonesia, dan penyebaran produk tersebut adalah keseluruh jenis pasar , baik pasar

modern

yang terdiri terdiri dari supermarket, hotel, restoran, bakery, restoran cepat saji,

maupun Pasar Tradisional melalui kemitraan dan keagenan. Untuk memudahkan dalam

memberikan pelayanan, Kemfood saat ini

mempunyai

depo-depo

atau

cabang-cabang

dibeberapa kota diantaranya, Bandung, Solo, Surabaya, dan Palembang.

Sejak April 2008, karena suatu dan lain hal, telah terjadi perubahan kepemilikan

akibat

telah terjualnya

seluruh

saham

keluarga

Bob

Sadino

kepada

manajemen

baru.

Susunan manajemen baru tersebut yaitu;

•

Komisaris Utama

: Rheza R Susanto

•

President Direktur

: Agustus Sani Nugroho

•

Direktur Keuangan & Marketing

: Hendra Setiawan

•

Direktur Operasional

: Iwan Gogo Panjaitan

|

|

8

1.5.2

Visi Perusahaan

PT. Kemang Food Industries atau Kemfood

memiliki

visi untuk menjadi

perusahaan kelas dunia, dan

menjadi penyedia utama produk

makanan olahan yang

berkualitas,

higienis dan berspesifikasi akhir yang

tinggi serta on time delivery dengan

menggunakan metode dan teknologi yang mutakhir, serta manajemen yang terdepan dan

terstruktur demi

memuaskan para konsumen, stakeholder, dan

juga

memperhatikan para

karyawan tanpa melupakan tanggung jawab sosial pada masyarakat sekitar.

1.5.3

Misi Perusahaan

Perusahaan

memiliki

misi

untuk

mempertahankan

posisinya sebagai

penyedia

makanan olahan berspesifikasi tinggi dan higienis di pasar Indonesia dengan

mengandalkan kualitas bahan baku, efisiensi produksi, serta jaringan distribusi yang luas

dan terstruktur.

1.5.4

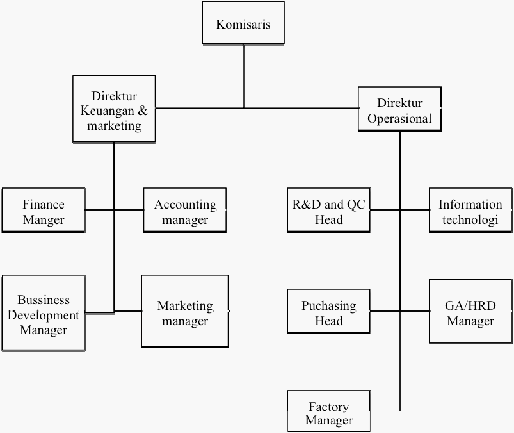

Organisasi Perusahaan

Struktur organisasi dari PT.

Kemang

food

Industries

dipimpin

oleh

seorang

komisaris yang membawahi dua direktur utama yang masing- masing bertanggung jawab

atas dua bagian

utama dalam perusahaan. Struktur organisasi PT. Kemang Food

Industries dapat dilihat pada gambar 1.1

|

9

Gambar 1.1. Struktur Organisasi PT. Kemang Food Industries

(sumber: digambar ulang oleh Manajer Operasional PT. Kemfood )

Pada gambar 1.1 dapat dilihat bahwa struktur organisasi Kemfood dipimpin oleh

seorang komisaris sebagai pimpinan tertinggi perusahaan. Komisaris

ini

membawahi

langsung

dua

orang

direktur

yang

masing-

masing bertanggung jawab atas bagian

keuangan dan pemasaran, sementara direktur yang lainnya bertanggung jawab atas semua

kegiatan operasional perusahaan.

|

|

10

Direktur bagian keuangan dan pemasaran

membawahi tiga orang manajer yang

mengurusi

seputar

masalah

keuangan dan pemasaran perusahaan. Manajer-

manajer

tersebut adalah sebagai berikut :

•

Finance Manager

Finance

manager

atau

manajer

keuangan

mempunyai tugas

membawahi

bagian

keuangan yang mengatur semua kegiatan pendapatan dan

pengeluaran

perusahaan.

Selain

itu

baian

ini juga

bertugas

menentukan

kebijakan segala bentuk rencana finansial perusahaan.

•

Accounting Manager

Accounting

Manager

membawahi departemen

yang

bertugas

atas segala

kegiatan

akuntansi

baik

keuangan

maupun

asset-

asset

lainnya yang

nantinya akan

berhubungan dengan bagian operasional dan

juga

bagian

keungan perusahaan.

•

Marketing Manager

Manajer pemasaran

memiliki

tanggung

jawab

mengatur segala kegiatan

pada departemen pemasaran dan promosi. Departemen ini selain

mengurusi promosi dan pemasaran produk, juga bertanggung jawab pada

kegiatan riset pasar.

•

Bussines Development Manager

Departemen ini

mengurusi semua kegiatan bisnis perusahaan dan juga

pengembangannya, agar

perusahaan

ini

tidak

berada

di

keadaan

yang

stagnan dan dapat terus berkembang pesat.

|

|

11

Sedangakan direktur yang kedua pada perusahaan ini, yaitu direktur operasional.

Direktur

ini

bertanggung jawab

membawahi

lima

orang

manajer yang

masing-

masing

memimpin

departemen

yang

berkaitan dengan

semua kegiatan

operasional perusahaan.

Manajer-

manajer yang membawahi departemen-

departemen tersebut adalah sebagai

berikut:

•

R&D and QC Head

Manajer

ini

bertanggung jawab atas

departemen yang

mengurusi semua

kegiatan research and development yang berfungsi untuk pengembangan

ataupun

perbaikan

dari

produksi

perusahaan.

Selain

itu

departemen

ini

juga bertanggung jawab pada bagian quality control barang, sehingga

dapat langsung berhubungan dengan bagian RnD apabila terdapat sesuatu

masalah produksi yang harus diperbaiki.

•

Purchasing Head

Purchasing

Head

atau

manajer

pembelian

membawahi purchasing

departement yang

berfungsi

sebagai

departemen

yang

mengatur

segala

kegiatan pembelian ataupun suplay bahan baku produksi.

•

Human Resources Departement Head

Manajer

sumber

daya

manusia

yang

membawahi

HR

Departement

bertugas mengelola segala kegiatan personalia pada perusahaan ini, seperti

pengelolaan karyawan , penggajian, dan juga hubungan dengan pihak luar.

•

Information Technology Manager

|

|

12

Manajer teknologi informasi membawahi sebuah departemen yang

bertugas

mengatur

segala kegiatan yang berhubungan

dengan

bidang

teknologi informasi perusahaan, seperti komunikasi data, sinkronisasi

antar

sistem

departemen,

dan

juga

sistem informasi

untuk

mitra

dan

pelanggan.

•

Factory Manager

Factory Manager atau manajer

pabrik

merupakan

manajer

yang

bertanggung

jawab

pada

semua

kegiatan

pabrik termasuk

produksi.

Bagian

ini

merupakan

bagian

yang

paling

vital di perusahaan,

sehingga

diperlukan perhatian ekstra dalam kegiatan operasionalnya.

1.5.6

Karyawan

PT. Kemang Food Industries

memiliki karyawan sebanyak 305 orang. Mereka

terdiri dari

karyawan bagian

produksi,

karyawan

kantor, office boy,

serta

satuan

pengamanan. Jam kerja karyawan Kemfoods Jakarta adalah sebagai berikut:

•

Jam Kerja Karyawan Kantor

:Senin–Jumat : 07.00-16.00

Sabtu

: 07.00-12.00

Istirahat

: 12.00-13.00

•

Jam Kerja Karyawan Produksi

:Shift 1

: 07.00-15.00

Shift 2

: 15.00-23.00

1.5.7

Sistem Penggajian

|

|

13

PT Kemang Food Industries memberikan gaji pokok kepada karyawannya sesuai

dengan kebijakan UMR

(Upah Minimum

Regional) yang dikeluarkan oleh pemerintah,

dan jumlahnya meningkat setiap tahunnya sesuai dengan kebijakan yang diterapkan oleh

PT

Kemang

Food

Industries.

Selain

itu

Perusahaan

juga

memberikan

tunjangan-

tunjangan seperti THR (Tunjangan Hari Raya) dan TAT (Tunjangan Akhir Tahun).

1.5.8

Kesejahteraan Tenaga Kerja

Untuk

meningkatkan

kesejahteraan para karyawannya, PT Kemang Food

Industries

memberikan beberapa

jaminan antara lain jaminan kesehatan

(JAMSOSTEK)

dan

poliklinik

untuk pengobatan gratis

pada hari-hari

yang telah

ditentukan.

Selain

itu

perusahaan juga melakukan beberapa kegiatan sosial seperti pengadaan lomba pada event

tertentu,

senam bersama

dan

kegiatan

pertandingan

olahraga.

Kegiatan-kegiatan

ini

dikoordinir oleh karyawan sendiri.

1.5.9

Produk Yang Dihasilkan

PT.

Kemang

Foods Industries dalam kegiatan produksinya

memproduksi

empat

jenis makanan olahan. Jenis- jenis produknya adalah sebagai berikut:

•

Kelompok Sosis

Sosis adalah daging olah yang dibuat dengan cara mencincang daging,

dihaluskan,

dibumbui kemudian

dimasukan

ke dalam selongsong

hingga

berbentuk silinder lalu dimasak dan diasap selama 3-4 jam, didinginkan,

dan terakhir dikemas. Sosis dibuat dari daging dengan standar mutu II (S

II). Sosis yang diasap akan lebih tahan lama dibanding yang tidak diasap

|

|

14

karena

bebarapa

unsur asap

itu

akan

melindungi produk dari

kerusakan

atau pembusukan oleh bakteri. Berdasarkan bahan baku yang digunakan

sosis

terbagi

menjadi

2

yaitu

Sapi,

Ayam dan

Babi.

Berdasarkan

jenis

casing (selongsong) maka sosis terbagi menjadi 3 yaitu Edible Casing

(Casing yang dapat di konsumsi langsung), Non Edible Casing (Casing

yang

tidak dapat dikonsumsi), dan Natural Casing (Casing

yang terbuat

dari usus Sapi, kambing atau babi). Kelompok sosis produknya antara lain

Sosis Sapi, Beef Frank, Beef Cocktail, Beef Wiener, dan Chicken Frank.

•

Kelompok Burger

Pada

dasarnya

Burger

sama

dengan Sosis namun selongsong yang

digunakan lebih besar dan adonan tidak sehalus adonan sosis. Bahan baku

yang digunakan ada tiga

macam yaitu Sapi,

Ayam dan Babi. Pada

kelompok burger, sebelum produk di kemas maka produk di iris ( sliced)

sesuai standar produk. Yang termasuk

kelompok

burger

adalah

Burger,

Luncheon, Salami dan Pepperoni.

•

Kelompok Delicatessen

Delicatessen adalah produk daging

olah

yang

menggunakan daging

utuh

dengan standar mutu 1 ( S I

), disuntik bumbu kemudian dimasak dan

diasap selama

5-6 jam. Proses

pencetakan

delicatessen

menggunakan

casing, net atau form. Bahan baku yang digunakan adalah Sapi, Ayam dan

Babi. Saat pengemasan kelompok Delicatessen ada yang di sliced

kemudian dikemas dan ada juga yang dikemas Whole ( tanpa

disliced). Yang termasuk kelompok ini adalah Smoked Beef, Smoked

|

|

15

Beef Rib, Corned Beef, Pastrami, Roast Beef, dan Smoked&Cooked Meat.

•

Kelompok Baso

Proses pembuatan Baso sama dengan pembuatan sosis namun adonan

tidak dibuat sehalus Sosis selain itu adonan baso tidak dimasukan kedalam

selongsong melainkan dicetak menggunakan mesin pencetak baso.

|