|

1

BAB 1

PENDAHULUAN

1.1.

Latar Belakang Masalah

Pada beberapa perusahaan industri yang berkembang,

seringkali

terdapat masalah dalam pemenuhan pemesanan. Mereka tidak dapat

memenuhi pemesanan

yang sudah diterima

dari pelanggan,

sehingga

menghasilkan backorder.

Jika produk yang ditransaksikan tersebut sangat

penting

bagi pelanggan, pelanggan

sangat mungkin untuk

menuntut denda

atau ganti rugi.

Pada PT.

Denko Wahana Industries,

perusahaan yang

bergerak di

bidang pengolahan metal menjadi produk pendukung, masalah muncul ketika

pemesanan

yang diterima tidak

terpenuhi

sesuai dengan waktu yang

dijanjikan.

Dengan

melakukan interview

dengan beberapa pimpinan divisi,

diketahui bahwa penerimaan pemesanan

yang dilakukan bagian penjualan,

tidaklah mempertimbangkan produksi yang berjalan. Sehingga penjadwalan

jadi tidak teratur, dan akhirnya produksi tidak mampu memenuhi pemesanan.

Dengan

melakukan interview dengan direktur pada PT. Denko Wahana

Industries,

diketahui

bahwa pemesanan

yang diterima memang tidak dapat

ditolak, hal ini dikarenakan pemesanan tersebut sudah masuk kedalam

kontrak bisnis yang dibuat. Dengan demikian, maka munculah permasalahan

tentang kontrak.

|

|

2

Permasalahan kontrak,

terjadi karena pada awal perusahaan mulai

berkembang, proses pembuatan kontrak tidak mempertimbangkan kapasitas

produksi perusahaan.

Hal tersebut mengakibatkan kontrak

yang diterima

melebihi kapasitas perusahaan.

Mengetahui masalah

tersebut,

maka dilakukan tinjauan pustaka. Hasil

tinjauan menunjukan bahwa

metode finite scheduling, rough

cut capacity

planning, backward scheduling,

forward scheduling, dan

dispatch system

mungkin digunakan sebagai solusi.

Dengan metode-metode tersebut,

diharapkan solusi permasalahan

mampu menyelesaikan dan mencegah masalah ketidaktepatan pengiriman.

1.2.

Perumusan Masalah

1.

Apa saja proses bisnis yang mengakibatkan masalah ketidaktepatan

pengiriman?

2.

Apa solusi untuk proses pembuatan kontrak?

3.

Apa solusi untuk proses penerimaan pemesanan?

4.

Apa solusi untuk proses penjadwalan produksi?

5.

Apa solusi untuk proses pengendalian produksi?

6.

Bagaimana solusi diubah menjadi sistem informasi?

7.

Bagaimana sistem informasi yang dibuat dapat membantu mengurangi

masalah ketidaktepatan pengiriman?

1.3.

Ruang Lingkup

Dalam mencari solusi

masalah ketidaktepatan

pengiriman, akan dibuat

beberapa batasan terhadap masalah yang akan dibahas dan dianalisa.

|

|

3

Pada penelitian ini, seluruh solusi yang diberikan hanya mencakup pada

sumber daya mesin yang dimiliki perusahaan. Sehingga variabel lain seperti

ketersediaan tenaga kerja dan bahan baku tidak ikut dimasukan kedalam

perhitungan.

Data yang diperoleh untuk diproses dan analisa antara lain, data historis

pengiriman produksi

yang direncanakan, pengiriman produksi aktual, jumlah

mesin beserta tipe mesin

yang disurvei secara langsung, produk yang

diproduksi, hari kerja yang dijadwalkan, waktu kerja dan jumlah shift, proses

produksi beberapa jenis produk beserta waktu produksi, persentase

penggunaan mesin berdasarkan pengamatan, waktu siklus satu jenis produk

yang disurvei secara langsung, rata-rata persentase defect, proses bisnis yang

disurvei secara langsung dan melalui interview.

Adapun beberapa data yang tidak dicatat, akan diasumsikan untuk

membantu proses perhitungan.

1.4.

Tujuan dan Manfaat

Tujuan dari penelitian ini adalah:

1.

Mencari solusi

yang

dapat menyelesaikan dan mencegah masalah

ketidaktepatan pengiriman.

2.

Menghasilkan sistem yang mampu membantu menyelesaikan dan

mencegah masalah ketidaktepatan pengiriman.

Manfaat dari penelitian ini adalah:

1.

Bagi perusahaan, dapat menyelesaikan dan mencegah

masalah

ketidaktepatan pengiriman yang dialami.

|

|

4

2.

Bagi mahasiswa, menyelesaikan tugas akhir dan,

lebih mampu

mengaplikasikan kemampuan yang sudah dipelajari, pada keadaan aktual.

3.

Bagi mahasiswa, menyelesaikan jenjang pendidikan S-1.

1.5.

Gambaran Umum Perusahaan

PT Denko Wahana Industries merupakan perusahaan industri penghasil

produk pendukung

Proses produksi dilakukan dengan mengolahan metal

sesuai dengan permintaan pelanggan secara murah dan cepat,

yang biasanya

dikenal dengan mass customization

(Heizer & Render, 2006:339). Beberapa

produk dari PT. Denko Wahana Industries anatara lain speaker net, metal

plate dan metal part.

Strategi

desain proses manufakturing

pada PT. Denko Wahana

Industries adalah strategi

job shop.

Sedangkan, strategi respons terhadap

permintaan pelanggan yang digunakan

oleh PT. Denko Wahana Industries

adalah gabungan antara strategi design-to-order dan make-to-order.

Berdasarkan informasi pada situs yang dimiliki PT. Denko Wahana

Industries (www.denkowahana.com, 2010), disebutkan bahwa kebijakan

kualitas yang dimiliki oleh PT. Denko Wahana Industries adalah,

mengutamakan kepuasan pelanggan.

Pada situs tersebut juga disebutkan, untuk mempertahankan ISO 9001 ;

2000 yang dimiliki oleh PT. Denko Wahana Industries, kebijakan kualitas

dari perusahaan akan terus diawasi dan dikembangkan dengan cara antara

lain:

1.

Mengembangkan produktivitas dan efisiensi pada seluruh departemen,

dengan pelatihan pekerja.

|

5

2.

Mengurangi keluhan dari pelanggan dan pemasok,

melalui pencegahan

kerusakan pada produk yang dikerjakan,

dan pengendalian kualitas

produk.

3.

Meningkatkan nilai saing dan reputasi perusahaan pada dalam dan luar

negeri.

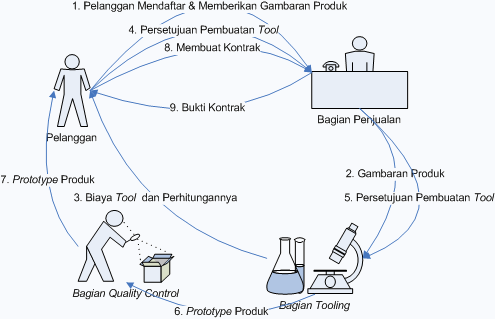

Berikut ini, diberikan gambaran proses bisnis pada PT. Denko Wahana

Industries.

Gambar 1.1 Proses bisnis PT. Denko Wahana Industries

Proses bisnis dimulai ketika pelanggan memberikan gambar dari produk

yang ingin di produksi kepada PT. Denko Wahana Industries. Kemudian

bagian tooling

akan merancang tool yang diperlukan

untuk memproduksi

produk tersebut, dan memberikan perhitungan biaya pembuatan tool tersebut

kepada pelanggan.

|

6

Jika pelanggan

menyetujui, maka bagian tooling akan membuat tool

yang diperlukan, dan membuat sebuah contoh produk dari tool tersebut.

Produk akan diperiksa oleh bagian quality control, dan jika sudah mendapat

persetujuan dari bagian quality control, maka produk akan diberikan kepada

pelanggan.

Jika

pelanggan

menyetujui kualitas produk

tersebut, tool

dinyatakan

sesuai.

Kemudian pelanggan dapat

melakukan

pembuatan kontrak untuk

memesan produk yang dibuat menggunakan tool tersebut.

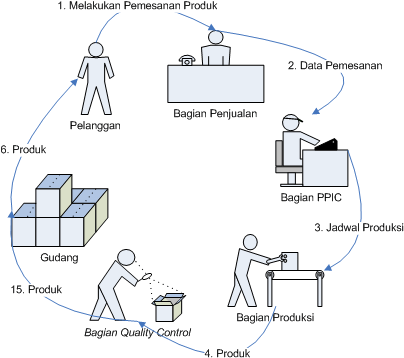

Berikut ini, diberikan gambaran proses bisnis, setelah kontrak dibuat.

Gambar 1.2 Proses bisnis PT. Denko Wahana Industries (lanjutan)

Pelanggan melakukan pemesanan produk yang telah dibuat kontraknya.

Data pemesanan kemudian akan digunakan oleh bagian PPIC untuk

menjadwalkan produksi.

|

7

Jadwal produksi tersebut kemudian dijalankan

oleh bagian produksi.

Setelah produksi

dilakukan, sampel

produk diperiksa oleh bagian quality

control, dan

jika sesuai dengan kriteria, akan disimpan.

Terakhir, produk

yang disimpan kemudian dikirimkan kepada pelanggan.

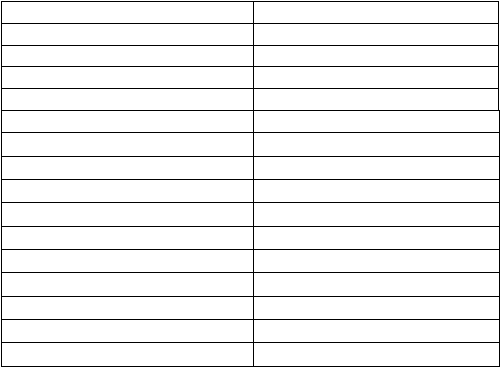

Jumlah mesin yang ada pada PT. Denko Wahana Industries adalah

sebagai berikut.

Tabel 1.1 Data mesin

Tipe Mesin

Jumlah

Mesin perforating

6

Mesin stamping 16T

9

Mesin stamping 25T

3

Mesin stamping 40T

4

Mesin stamping 45T

1

Mesin stamping 63T

6

Mesin stamping 100T

2

Mesin stamping 110T

7

Mesin stamping 160T

2

Mesin stamping 200T

1

Mesin degreasing

1

Mesin spraying

1

Mesin printing

2

Mesin roll

3

Mesin tapping

7

Berdasarkan hasil interview, perusahaan seharusnya bekerja selama 6

hari dalam 1 minggu, 3 shift 1 hari dan 7 jam 1 shift.

1.6

Tinjauan Pustaka

Penjadwalan dan perhitungan kapasitas adalah masalah umum yang

dihadapi oleh perusahaan manufaktur.

|

|

8

Kedua masalah tersebut dijawab pada jurnal “Understanding and using

the capabilities of finite scheduling” karya Dumond, E.J. (2005). Pada jurnal

tersebut Dumond membahas tentang kegunaan finite scheduling.

Dengan menggunakan finite scheduling, proses penerimaan permintaan

akan memiliki due dates

yang disesuaikan

dengan kapasitas yang dimiliki

oleh perusahaan. Dengan menyesuaikan permintaan

dengan kapasitas,

Dumond memberikan jawaban untuk permasalahan kapasitas yang biasa

dihadapi oleh perusahaan make-to-order. Penjadwalan, di sisi lain, tentu saja

dapat diselesaikan dengan metode finite scheduling.

Pada karyanya, Dumond juga mengatakan bahwa finite scheduling

memiliki banyak keuntungan. Salah satu keuntungan dari finite scheduling

adalah,

dengan menggunakan sistem finite scheduling

dengan benar, data

yang digunakan akan semakin membaik dan sesuai dengan keadaan aktual.

Sehingga pada akhirnya, hasil penjadwalan dan perhitungan kapasitas akan

semakin mendekati keadaan aktual.

Menurut Dumond, finite scheduling bukan hanya dapat digunakan

untuk melakukan penjadwalan produksi saja, namun dapat digunakan

menjadi sebuah alat manajemen yang efektif.

Pada penutupan jurnal tersebut, Dumond menyebutkan bahwa walaupun

finite scheduling merupakan metode yang sudah lama

ada. Seiring

perkembangan

teknologi, potensi dari finite scheduling tersebut

menjadi

semakin optimal.

|