BAB I

PENDAHULUAN

1.1 Latar Belakang

PT PAKO GROUP adalah perusahaan manufaktur yang bergerak di bidang

pembuatan Komponen otomotif yang ber gerak dalam pembuatan Velg wheel

kendaraan roda 4 berbahan material steel mau pun allumunium.Untuk kendaraan

kategor y II – III (Truk & Bus) di produksi oleh PT.PALINGDA NASIONAL

produk (Velg) ukuran kecil 15 Inch memiliki berat 23Kg / Pcs setelah di assembly

(Rakit), Sedangkan untuk material terbesar 20 Inch Memiliki Berat 35 Kg / Pcs

Setelah Di Assembly.

Pada industri ini untuk proses material yang menggunakan bahan steel (Plat

Besi) memiliki 4 Plant yang terdiri dari plant proses rim, plant proses disc, plant

proses assembly (Penggabungan Material hasil proses rim dan disc dengan cara di

las) dan Proses CED (Cationic Electro Deposition) untuk kemudian dilakukan

tahapan p engecatan produk.Seiring perkembangan teknolo gi dan tuntutan untuk

melakukan effisiensi & meningkatkan performance kerja, adanya upaya untuk

penyesuaian (Balanced) Cycle Time(Waktu Proses) dari 4 plant proses untuk

pembuatan velg. untuk menjaga kualitas baran g dan menin gk atkan performance

kerja, Engineering Process melakukan improvement (Pengembangan) pada station

welding di lini assembly serta sistem transfer unloading material dari plant assembly

ke Proses C ED karena dilihat dari Layout Industri proses inilah yan g memungkinkan

untuk di improve agar prosesnya lebih efektif dan effisien. Dari hasil analisa dan

pengamatan ditemukannya ketidak sesuaian waktu produksi (Cycle Time) antar

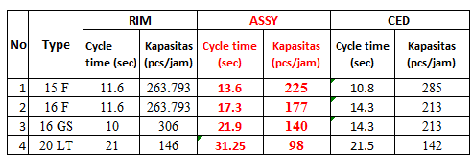

proses dalam pembuatan velg. Berikut tabel hasil pengamatan actual pada cycle time

dari 3 plant proses yang diambil pada 20 mei 2013:

Tabel 1 Analisa Cycle Time Balancing RIM – Assy – CED

Dari Tabel 1, dilihat bahwa dari 3 plant yang d ilakukan pengamatan untuk

Balanced Cycle Time yaitu, plant proses Rim, Assembly d an CED, bahwa ke 3 nya

memiliki waktu proses yang berbeda yang seharusnya dapat sama. Dilihat dari

Bottleneck (Waktu Terlama) prosesnya terjadi di plant assembly.

1

|

|

2

Upaya improvement untuk meningkatkan performance dan effisiensi dalam

bekerja, Engineering Process melakukan analisa efektifitas jumlah mesin yan g

welding yang ada pada lini assembly dengan target waktu proses yang sama dengan

lini yang lain dan membuat sistem Unloading (Handling Material) dari proses

assembly ke p roses CED yang awaln ya banyak mengandalkan MP (Man Power).

manual handling dengan tenaga manusia dinilai tidak efektif pada proses ini karena

material yang akan diangkat memiliki berat 23 Kg – 35 Kg / Pcs.

Maka dibuatlah sebuah alat material handling berupa motor konveyor tanpa

melibatkan MP sebagai alat untuk menghandling materia

Konveyor ini di design

sebagai alat penghubung antar 2 proses yaitu : Assembly da

CED. Yang awalnya

setelah proses assembly terdapat 2 MP sebagai unloadin

proses untuk mengangkat

material dengan berat antara 23Kg –

35Kg ke pallet basket denga

Quantity masing

masing pallet seb anyak 50pcs/Pallet, dan kemudian pallet yan

telah terisi 50Pcs di

tarik menggunak an handlift menuju ke area WIP (Work I

Process) / Store area

CED.

1.2 Perumusan Masalah

Berdasarkan pada latar belakang diatas maka penulis merumuskan masalah

dengan dasar perhitungan cycle time pada lini rim, assembly dan CED ini maka

langkah selanjutn ya dapat dibuat suatu layout yang tepat yang dapat diaplikasikan

untuk meningkatkan performance dan efficiency pada proses produksi. yaitu

bagaimana cara melakukan pemerataan beban kerja tiap pekerja yang dapat

meminimalkan waktu menunggu pekerja (idle time) sehingga dapat meningkatkan

efisiensi line dan produktifitas pekerja.

1.3 Tujuan Penelitian

Tugas akhir ini diharapkan dapat membantu PT.PALINGDA NASIONAL

dalam hal :

1. Menyeimbangkan beban kerja antar proses.

2. Mengurangi waktu yang terbuang (idle time) untuk meningkatkan

efficiency di lini assembly dan CED.

3. Melakukan perencanaan tata letak pabrik yang mengacu

kepadakeseimbangan produksi dan mempraktekkan has

line balancing

ini pada lini assembly dan CED dan membandingka

antara kondisi awal

dengan kondisi setelah dilakukan perbaikan.

1.4 Metode Penelitian

Metode penelitian yang digunakan dalam menyusun tugas akhir ini adalah :

1. Observasi Lap angan

Yaitu proses pengambilan data dengan pengamatan secara langsung

dilapangan,mempelajari dan menganalisa keadaan di lapangan, serta

menemukan permasalahandan mengolah data permasalahan untuk

mendapatkan solusi dari permasalahan tersebut serta analisis perhitungan

matematis dalam perhitungan cycle

time, sehingga dapat dihitung kapasitas

mesin dan menggabungkan pergerak an orang/operator mesin dalam

menghasilkan output.

|

|

3

2. Pengemb angan dan Pen gujian Sistem

Yaitu proses penetapan kondisi station kerja pada lini assembly dari

kondisi yang sebelum dilakukan pengembangan sampai ditetapkannya

kondisi ideal untuk station kerja pada lini assembly.

3. Metode yang tepat digunakan dalam perencanaan line balancing ini

adalah den gan metode Largest Candidate Rules.

4. analisis line balancing (Keseimbangan Lintasan)sehingga dapat diperoleh

keseimbangan beban antarproses.

1.5 Sistematika Penulisan

BAB I Pendahuluan

Bab ini terdiri atas latar belakang, rumusan masalah, tujuan penelitian, masalah

penelitian, dan sistematika penulisan. Bab ini secara keseluruh an memuat d asar-dasar

dilakukannya penelitian.

BAB II L andasan Teori

Merupakan bab yang menyajikan b erbagai macam pemikiran da

landasan teori yang

digunakan dan terkait dalam penelitian ini.

BAB III Metode Penelitian

Terdiri dari objek penelitan , tempat penelitian, sumber data pe

elitian, variabel

penelitian dan definisi operasional variabel, populasi dan sampe

jenis dan sumber

data, metode analisis perencanaan penerapan. Bab ini memberika

penjelasan secara

terperinci mengenai hal-hal yang terkait pelaksanaan penelitian.

BAB IV Hasil dan Analisis

Merupakan bab yang menyajikan p engolahan data has

penelitian, dan pembahasan

lain yang terkait. Bab ini terdiri dari dari deskripsi obje

penelitian, analisis data, dan

interpretasi hasil.

BAB V Penutup

Merupakan bab yang menyajikan k esimpulan dari hasil penelitia

yang telah

dilakukan dan juga memberikan saran-saran kepada pihak yan

berkepentingan

dalam penelitian.

|

|

4

|