|

BABl

PENDAHULUAN

1.1

Latar Belakang

Keberhasilan

suatu

perusahaan

untuk

memenuhi

tuntutan

konsumen

agar

sesuai

dengan

kepentingan

dan keinginan

mereka,

yang

meliputi

antara

lain

harga,

kualitas,

ketersediaan

produk

serta pelayanan,

nilai bentuk,

kemampuan

serta

penampilan

produk

salah satunya ditentukan

oleh tingkat

efisiensi

kegiatan

proses

produksi.

Kegiatan

pemeliharaan

mesin

sangat

mempengaruhi kegiatan

proses

produksi.

Pemeliharaan

atau

maintenance

adalah kegiatan

untuk

memelihara

atau

menjaga

fasilitas/peralatan

pabrik dan

mengadakan

perbalkan

atau penyesuaian/penggantian

yang diperlukan

agar supaya

terdapat suatu keadaan

operasi

produksi

yang

memuaskan sesuai dengan apa

yang telah direncanakan.

Perawatan

pencegahan

(Preventive

Maintenance)

sampai

saat

ini

masih

kurang

menjadi

perhatian ,

kecuali

pada

beberapa

perusahaan

yang

telah

memahami

pentingnya

sistem

pemeliharaan

mesin

untuk

menunjang

kelancaran

proses

produksi

dan

menjaga

kualitasn

produkuya.

Pada

umumnya

perusahaan

hanya menitik beratkan

kegiatan

maintenance

pada

kegiatan

corrective

maintenance

saja. Hal inilah yang juga diterapkan

oleh PT. Astra

Otoparts

Tbk

div.

Nusametal,

kegiatan

perawatan

preventive

bukan

menjadi

target

|

|

utarna

divisi

maintenance

mereka,

melainkan

kegiatan

pemeliharaan

korektif

yang

seringkali

atau

selalu

menelan

biaya

jauh

lebih

besar

dari kegiatan

perawatan

preventive.

1.2 Identifikasi dan Pemmusan

Masaiah

Dari

penelitian pendahuluan

didapatkan

bahwa

perusahaan

belum

merasakan

pentingnya

menerapkan

kegiatan preventive

maintenance

untuk

menekan

biaya

down

time

dan

untuk

meningkatkan

kualitas

dan

kuantitas

output

produksi. Kegiatan

maintenance

yang dilakukan

sebagian

besar berupa

perawatan

korektif

yang

seringkali

menyebabkan down

time yang panjang

dan

berlarnt-larnt.

Jadwal

untuk

melakukan

preventive

maintenance bukan tidak ada, namun

terlampau

lama

tenggang

waktunya dan

seringkali tidak ditepati oleh perusahaan.

1.3

Ruang Lingkup

Untuk

menghindari

pembahasan

yang

terlalu

luas, rnesm

yang diarnati

di

penelitian

ini

dibatasi

pada kornponen

insert pin

dari rnesin dies Cover

R-KPH

karena

mesin

inilah

yang dipakai

terus-menerus

dalam

jangka

satu

tahun

yaitu tahun

2004,

dan menurut

perusahaan,

kornponen

insert

pin adalah

termasuk

critical

unit dari

mesin R-KPH.

Lokasi

pengarnatan

ini

dilakukan

di PT Astra Otoparts

div.

Nusarnetal

khususnya di bagian Dies Maintenance.

|

|

1.4

Tujuan dan Manfaat

Tujuan yang ingin dicapai oleh penulis dari pengamatan di PT Astra

Otoparts

div.

Nusametal

adalah

sebagai

berikut

:

l.

Menentukan

frekuensi

pemeriksaan yang optimal.

2.

Menentukan

interval

waktu

pemeriksan yang optimal.

3.

Menentukan

interval

waktu

penggantian

pencegahan

komponen

kritis

pada perawatan

pencegahan

berdasarkan kriteria

minimasi

downtime.

4.

Menentukan

total

availability

dan

reliability

dari setiap

mesin

dies.

Manfaat Penelitian

Manfaat dari penelitian

ini adalah:

1.

Dapat

menjadi

bahan

pertimbangan

bagi PT

Astra

Otoparts

div

Nusametal

dalam

mengambit langkah

perbaikan

pada

bagian

dies

maintenance

2.

Dapat

mengetahui

ketidakefisienan

dari setiap

proses

dies

maintenance

di PT Astra Otoparts div.

Nusametal

3.

Dapat berguna

untuk

menambah

pengalaman

dan

wawasan

berpikir

serta

mencoba

untuk

mengaktualisasikan

teori dan itmu

yang

didapat

selama

perkuliahan

dengan

dunia

kerja

yang sesungguhnya

|

|

1.5

Gambanm

Umnm Pernsabaan

1.5.1

Latar

Belakang Pemsabaan

Dengan

pesatnya

perkembangan

industri

otomotif

di

Indonesia,

maka

kebutuhan

akan

komponen otomotif

pun

meningkat.

ASTRA

GROUP

sebagai

salah

satu

perusahaan

otomotif

terbesar

di

Indonesia

menyadari

besarnya potensi

untuk

mendirikan

fasi!itas

die casting

di Indonesia

untuk

memproduksi

komponen

komponen otomotif

Sebagai

realisasinya,

maka ASTRA mendirikan

pabrik

pengecoran

grafity

dan die

casting

yang bemama PT.

Honda

Federal

di

bawah

divisi Federal

Group.

Pada saat

itu,

sebagian

besar perusahaan

yang

bergeralc

di bidang

die

casting

menggunakan

mesin-mesin

dengan

kapasitas

250 ton atau kurang.

Disadari

bahwa

keadaan

ini

akan

menyebabkan

tidak

terpenuhinya

antara

permintaan

dengan

pesatnya

perkembangan

industri

otomotif

di

Indonesia;

mesin

dengan

kapasitas

besar,

kua!itas

tinggi,

dan

dapat

diandalkan

sangat

dibutuhkan.

Dalam

keadaan

yang demikian,

PT.

Honda

Federal

sendiri

kurang

mampu

untuk

memenuhi

permintaan

akan komponen

otomotif

tersebut,

maka

Federal

Group

merasa

perlu

untuk

mendirikan

pabrik

die

casting

untuk

mendukung PT

Honda Federa!.

1.5.2

Lokasi Pemsaha:u1

Berbekal

delapan

tahun

pengalaman

memproduksi

komponen

aluminium

untuk

industri

otomotif,

maka pada tanggal

22 Februari 1990 Menteri

Perindustrian

Ir.

|

|

Hartarto

meresmikan

pabrik

yang

khusus

bergerak

di bidang

die casting

yang

bernama PT.

Federal

Nusametal.

Perusahaan

ini

berlokasi di

Jl.

Pegangsaan Dua

Km

2,1 Jakarta

14250

dengan

nomor

izin usaha

781/IIPMDN/1990..

Perusahaau

ini

ini

mempunyai

luas taual133.330

m²yang

terdiri

dari pabrik

seluas

13.700

m² dau kantor

seluas 770

m²·

Pendirian

pabrik

ini

dalam

rangka menjawab

sekaligus

mengantisipasi

perkembangan

industri

yang

meningkat

dengau

pesat. Sedangkan

kebijakan

pemilihan

bidang

die

casting

yang

khusus bertujuan

untuk

menciptakan

peluang

penguasaan

teknologi

secara

lebih

terarah

dan

mendasar

serta

pencapaian

tingkat

produksi

yang

efisien

sehingga

dapat

tercipta

produk

yang

mendukung kebutuhan

pelanggan.

1.5.3 Perliembang:m Bisnis

PT. FEDERAL

NUSAMETAL

yang

memulai

produk

komersilnya

pada Agustus

1991,

dilebur

sebagai

DIVISI

l\'USAc\1ETAL

dari

PT.

ASTRA

OTOPA..'ZTS Tbk

pada 1 JANUARI

1998.

dan

merupakan

pabrik

aluminium

die casting

paling

modem

di Indonesia,

karena

memiliki

mesin casting

dengan

kapasitas

Tonase

yang besar

yaitu 1650 tonase

serta dukungan

teknologi

dari kerjasama

teknik

dengan

AHRESTY

Corp, salah satu

die

caster

terbesar di

Jepang.

Produk-produk

yang dihasilkan oleh perusahaau

ini adalah komponen

untuk

otomotif seperti

transmission

case,

cover

crank

case,

hub

wheel

,

komponen

elektronik seperti

canopy lamp, street

light,

frame

lamp

dan komponen

lainnya

|

|

seperti

treager,

bearing

house

yang

disuplai ke

perusahaan-perusahaan yang

bereputasi Internasional

seperti PT.

TOYOTA ASTRA MOTOR, PT.

HONDA

ASTRA

MOTOR, PT. ASTRA DAIHATSU MOTOR, PHILIPS ELECTRONIC ,

dan diekspor ke

Mancanegara.

Pada

mulanya, pabrik

ini

hanya

menggunakan

tiga

unit

mesm,

dan

dengan

m,enggunalan

dies

milik

customer

tetapi

akhirnya

meningkat

menjadi

enam

unit.

Kini, pabrik

ini beroperasi dengan total

26

buah

mesin

die casting

dengan kapasitas

antara 250 - 1650 tonase dan

3

buah

Central

Melting

Furnance

serta fasiltas-fasi!itas

lainnya,

total

penjualan

divisi NUSAMETAL

pada

tahun

2002

mencapai

Rp.l70.960.000.000,00

meningkat dari

total penjualan tahun

sebelumnya,

yaitu

Rp.ll2.700.000.000,00. Selain

itu pabrik

ini

sudah beroperasi dengan dies hasil

produksi

sendiri.

1.5.4 M:majemen Sumber Daya Man usia

Karyawan PT.

ASTRA OTOPARTS

divisi NUSAMETAL selumhnya

berjumlah

789

orang

(menurut

data

terkhir

pada

bulan Juli 2004)

yang terdiri

dari

karyawan

tetap yang berjumlah 577

orang dan

karyawan

tidak tetap sebanyak 212

orang.

Karyawan tidak tetap terdiri dari

karyawan sub-kontrak, kontrak training, honorer dan

harian.

Dalam suatu perusahaan, efisiensi

maupun

produktivitas

pemsahaan

sangatlah

tergantung dari

faktor manusianya. Karena itu

suatu pemsahaan atau organisasi hams

memiliki suatu struktur yang sesuai dengan sasaran, tujuan, maupun target yang ingin

|

|

dicapai

oleh

suatu

orgamsasL

Selain

itu

struktur

orgamsas1

juga

dapat

menggambarkan

secara jelas pembagian

kegiatan

dalam

unit-unit

yang dibentuk

sesuai

dengan

pengelompokan

fungsi dan spesialisasi

serta koordinasi

antar unit-unit

tersebut.

Struktur

organisasi

di

PT. ASTRA

OTOPARTS

divisi NUSA.t\illTAL

merupakan

struktur

organisasi

fungsional.

HaJ

ini

terlihat

dari

pengelompokkail

aktivitas

atau

kegiatan

ke

daJam suatu divisi

yang membawahi

beberapa

departemen

yang

kemudian

dipecah

lagi

menjadi

seksi-seksi

yang

masing

masing

memiliki

tanggung

jawab tertentu

yang

terspesialisasi.

Beberapa

keuntungan

menggunakan

struktur organisasi

fungsional

adalah

:

1.

Efisiensi kerja yang

tinggi

2.

Penyederhanaan

dalam haJ pengendalian aktivitas

3.

Tanggung jawab masing-masing didefinisikan

secara jelas.

4.

Karier

individu dapat dikembangkan

sesuai fungsi

maupun

profesinya.

5.

Mempertahankan

pengambilan keputusan

yang bersifat

strategis secara sentrai

oleh

top

management

atau

Board Of Director.

Untuk

lebih jelasnya

Struktur

Organisasi

PT.

ASTRA

OTOPARTS

divisi

NUSAMETAL

dapat dilihat pada

lampiran.

|

|

1.5.5

PerencanlU!Ill dan Pengendalian Produksi

Perencanaan

dan

pengendalian produksi

merupakan

aktivitas

manajemen

produksi

Rencana

P®

o

d

u

k

yang bertujuan

untuk

merencanakan

dan

mengendalikan

aliran

material

yang

masuk

melalui

berbagai

tabapan

proses.

Perencanaan

Produksi pada perusabaan

ini dibuat

berdasarkan

pesanan

dari

customer,

yang diterima

oleh

marketing.

Pertama

tama seksi

PPIC

menerima

Sales

Order

dari

marketing,

berdasarkan

Sales Order

tersebut

staff Inventory

Control

akan

mengecek

kebutuhan

material

dan

membuat

form permintaan

pembelian

jika

raw

material

sudab

mencapai

minimum stock dan staff PPIC akan membuat

rencana

produksi

untuk setiap bagian!

seksi dan

master

rencana

pengiriman

untuk bagian

shipping.

Perencanaan produksi

dilakukan

dengan

menggunalcan perhitungan

waktu

yang

tersedia dibagi dengan cycle time tiap produk pada

tiap bagian .

.

jam ker

ja x 3600

x

efisiensi

sz

"----'------'-----

cycletime

Ket:

jam

kerja: shift!= 8

jam

shift2= 7

jam

shift3= 6,5 jam

efisiensi

=

85

%

|

|

Master

rencana

produksi

itu

diberikan

kepada setiap bagian, dan setiap

harinya

staff PPIC

melakukan

monitoring

untuk mengecek

kesesuaian

rencana

dengan

kondisi aktual

yang

terjadi di lapangan.

Jika

terjadi

deviasi

(penyimpangan)

akan

dipenuhi

dengan

menggunakan level

stock (safety

stock),

jika masih terdapat

deviasi,

staff

PPIC

akan

mengecek

apakah

deviasi

tersebut

berpengaruh kepada

jadwal

pengiriman

atau

tidak.

Jika

berpengarub kepada

jadwal

pengiriman,

maka

hams

dikomunikasikan

kepada

pihak customer

untuk

merevisi

jadwal

pengiriman.

Jika

tidak berpengaruh

kepada

jadwal pengiriman,

maka stafPPIC hanya perlu

melakukan

revisi rencana

produksi per

minggu.

Sedangkan

untuk

penjadwalan

produksi, PPIC

menjadwalkan

produksi

dengan

berdasarkan

dari due date (batas

waktu

pengiriman

barang

yang diminta

oleh

customer) dan

jum!ah permintaan customer.

Diperlukan

kerja

sama

dan komunikasi

yang

baik antar setiap bagian dan

departemen agar

tidak

terjadi

bottle

neck

di

satu

bagian

yang

dapat

mengakibatkan

terganggunya

rencana

produksi

selanjutnya yang

dapat

mempengaruhi

jadwal

pengiriman

ke

customer.

1.5.6

Sistem

Kerja

Dari

segi

waktu

kerja,

Sistem

kerja

di PT.

ASTRA

OTOPARTS

divisi

NUSAMETAL

dibagi

menjadi

3

shift (Senin-

Jum'at) untuk

pegawai

pabrik

dan

sebagian

supervisor

dengan

pembagian waktu sebagai berikut

:

|

|

Shift

1

:

07

00- 16.00

Shift 2:

16.00-24.00

"

Shift 3

:

24.00- 07.00

Sedangkan

untuk

karyawan

kantor

,

Kepala

Departemen

dan Kepala

Seksi

serta

sebagian

supervisor

bekerja

selama

5 hari kerja

(Senin - Jum'at) dari jam 7.30 -

16.30 setiap harinya.

PT. ASTRA

OTOPARTS

divisi NUSAMETAL

menerapkan

system

kerja SK, 2 S.

Kriteria 5 K yaitu:

"

Meletakkan

barang yang kita

pakai pada Keteraturan- Ringkas

(Seiri)

Menata yang perlu dan

membuang

yang

tidak diperlukan

"

Kerapihan- Rapih (Seiton)

Tempatnya sehingga

siapapun

mengetahui

letaknya

dengan

mudah

Kebersihan- Resik (Seiso)

Membersihkan

diri,membersihkan

barang dan

tampat kerja

setiap waktu

Kelestarian - Rawat (Seiketsu)

Menjaga 3

hal

(tertib,rapi dan

bersih) tetap terpelihara

"

Kedisiplinan- Rajin

(Shitsuke)

Menjaga

diri agar segala

sesuatu

yang telah

ditetapkan

berjalan

dengan

baik

dan

benar

|

|

Sedangkan 2 S

adalah

:

"'

Semangat Kerja

Semua

karyawan

hams

mempunyat

semangat

kerja yang tinggi

untuk

mencapai

produktivitas dan

kualitas

yang bagus

Safety

(Keselamatan Kerja)

Demi

keselamatan dalam

melakukan

aktifitas

produksi,

karyawan

diharuskan

menggunakan alat keselamatan diri

yang baik dan

benar sesuai fungsinya

1.5.7 Tata Letak Pabrik

Tata letak pabrik

adalah

tata cara pengaturan

fasilitas

-

fasilitas

pabrik

guna

menunjang

kelancaran

proses

produksi. Pengaturan

tersebut

akan

mencoba

memanfaatkan

luas

area

untuk

penempatan

mesin atau

fasilitas

penunjang

produksi

lainnya,

kelancaran

gerakan

perpindahan

material,

penyimpanan

material,

pekerja

dan

sebagainya

Pada umumnya tata

letak pabrik dapat diklasifikasikan

menjadi tiga

macam yaitu :

1.

Tata letak berdasarkan aliran produk

(product

layout)

Mesin dan fasilitas

produksi

lainnya diatur

menurut prinsip

"machine after

machine"

dan

diletakkan

berdasarkan

garis aliran dari suatu produk.

Contoh : pabrik yang berproduksi secara

missal

2.

Tata leta!< berdasarkan aliran proses (process

layout)

|

|

Metode pengaturan dan

penempatan dari

mesin

dan

segala fasilitas

produksi

dengan tipe

/macam yang sama dalam sebuah departemen.

Contoh : industri yang beroperasi berdasarkanjob

order

3.

Tata letak

berdasarkan posisi (fixed position layout)

Material

dari komponen atau

produk utamanya akan tinggai tetap pada

lokasinya sedangkan fasilitas produksi seperti tools ,

mesin, manusia serta

komponen kecillainnya

akan bergerak menuju lokasi material atau

komponen

produk utamanya.

Contoh :

industri

perakitan

pesawat

terbang, ship

building.

PT.

ASTRA

OTOPARTS

divisi

NUSAMETAL

menggunakan

tata letak

berdasarkan aliaran proses. Hal

ini

terlihat dari

peletakan

mesin

dan fasilitas produksi

yang

berkelompok

sesuai

dengan

jenis

dan

fungsinya. Dan untuk material

hand!ingnya,

menggunakan

handtruck,

forklift dan crane.

Keuntungan

aplikasi

layout

menurut

aliran

proses ini

adalah :

0

Total

investasi

yang

rendah

untuk

pembelian

mesin

dan peralatan

produksi

kainnya

karena

disini

yang

dipergunakan

adalah

mesin

dengan tipe

umum.

Fleksibilitas

produksi

yang

besar

karena

dapat

mengerjal<an berbagai macam

jenis produk.

Mudah

untuk

mengatasi

breakdown

mesin

tanpa

menggangu aliran

produk

yang

lain.

|

|

<>

Aktivitas supervisi lebih baik

dan

efisien.

Luas total areal tanah pabrik

ini

adalah 33.330

m² dengan

luas area pabrik 13.700

m²

yang

terbagi

atas

dua

bangunan

dan

luas

kantor

770

m²

.

secara

umum dapat

di1ihat

babwa

pabrik

ini

menempatkan

beberapa

fasilitas

plant

service

(mushola

dan

ka11tin) di atas lantai

produksi,

hal

ini

memudahkan

karyawan

yang

mayoritas

berada

pada

lantai produksi

untuk

menggunakan fasilitas

itu.

1.5.8 Manajemen Mutu

Sistem

manajemen

yang

diterapkan pada

PT.

ASTRA

OTOPARTS

divisi

l\TUSAJVIETAL

sudah

bertaraf

intemasional,

hal

ini dapat

terlihat

dari

sertifikasi

yang

diperoleh oleh perusahaan

ini,

yaitu QS

9000 dan

ISO 14000.

QS-9000

adalah kependekan dari

"Quality

System

Requirement

-9000".

Standar

ini

pada

dasarnya

berisikan

persyaratan

yang

hams dipenuhi

oleh

para

pemasok

dari

ketiga

OEM

(Original

Equipment Manufacturer)

diatas.

Struktur

dari QS-9000

adalah

mengacu

kepada

standar

sistem

manajemen

mutu

IS0-900!versi

tabun

1994.

Namun

demikian

telah ditambahkan

beberapa

persyaratan

yang berkaitan

dengan

kebutuhan

industri

manufaktur

otomotif,

khususnya

pada

bagian

Perencanaan

Mutu

dan

Pengendalian Proses.

Penerapan

dari standar

QS-9000

dapat

dilakukan

pada

berbagai jenis

perusahaan

pemasok,

baik

berupa

perusahaan

manufaktur

(manufaktur

suku cadang)

maupun

|

|

perusahaan

jasa

(pengecatan,

pengujian).

Penekanan

pada

standar

QS-9000 adalah

pada

tindakan

pencegahan

produk

gaga! dan

pemborosan

pada

proses

mata

rantai

pemasok.

Sehingga

umumnya

perusahaan

yang

membutuhkan

standar

ini

adalah yang

memiliki konsumen berupa dunia industri.

Sedangkan ISO

14000 adalah

sertifikasi di

bidang

lingkungan. ISO

14000

berfungsi

untuk

membantu

organisasi

penghasil

produk

dan jasa mengembangkan

sistem manajemen lingkungannya. Seri

dari ISO 14000 sebenarnya adalah ISO 14001

yang berisi syarat atau aturan komprehensif tentang Sistem Manajemen Lingkungan

(Environmental

Management

System

atau

EMS)

dalam

suatu

organisasi. Di

dalam

ISO 14001, organisasi diminta melakukan banyak hal,

misalnya

membuat

statement

kebijakan

lingkungan,

mengenali

dampallingkungan yang mungkin

terjadi dan

menyusun langkah pencegahan dampak berikut

targetnya,

mempunyai

struktur

organisasi

yang jelas

untuk

menanganai

masalah

lingkungan,

melakukan

pelatihan

lingkungan

terhadap

stafuya,

medokumentasi

semua

aspek

lingkungan,

melakukan

evaluasi dan audit lingkungan yang rutin.

Selain

sertifikasi

yang

didapatkan,

PT.

ASTRA

OTOPARTS divisi

NUSAMETAL

juga

menerapkan

system

pengendalian

mutu

Total

Quality

Control

(TQC).

TQC

adalah

proses

pengendalian

mutu yang

berfokus

kepada

konsumen,

perbaikan proses yang terns menerus dan keterlibatan total dari

seluruh pihak melalui

gugus kendali

mutu!Quality Control

Circle

(QCC), dimana seluruh pihak harus

mempelajari,

mempralctekkan

dan

berpartisipasi dalam kendati mutu. Caranya dengan

ikut

memherikan usulan-usulan atau perbaikan-perbaikan balk

dari segi

alat

maupun

|

|

proses

yang

dapat

meningkatkan

mutu

dan

efisiensi

perusahaan.

Untuk

memotivasi

diberikan reward/penghargaan

bagi

yang

dapat

mengusulkan

serta berhasil

mengimplementasikannya dalam perusahaan.

1.5.9 Proses Produksi

Proses

prodnksi

dapat

diartikan sebagai

teknik

atau

metode

yang

dipakai untuk

meningkatkan kegunaan barang atau

jasa

dengan

menggunakan sumber-sumber

(tenaga

kerja,

mesin,

bahan-bahan

dan

dana)

yang

ada.

Proses produksi secara umum dapat dibagi atas dua bagian ,

yaitu

:

1.

Continous

Process

(proses

prodnksi

yang

terus-menerus)

Proses

ini

umumnya

dimaksudkan

untuk

menghasilkan

volume

output

yang

besar. Karena

sifat

operasinya

yang

beru!ang-ulang maka dapat

dicapai

optimasi dan

efisiensi

yang

tinggi

dalam

penggunaan

sumber

daya,

baik

peralatan maupun tenaga kerja.

2.

Intermittent/Batch

Process

(proses

produksi

yang

terputus-putus)

Proses semacam ini

digunakan bila

pabrik menangani bermacam-macam

proses berbeda. Peralatannya terdiri

dari

mesin generalpwpose sehingga lebih

lebih fleksibel. Industri kategori

ini

akan membuat produk dalam jumlash atau

skala

medium

size.

Sejumlah

produk

dalam

hal

ini

bisa

dibuat hanya sekali

atau

bisa

juga

diproduksi

pada

interval

waktu tertentu.

Maksud

dari

process

ini

seringka!i untuk memuaskan

kebutuhan

konsumen

akan

suatu produk

secara

kontinyu.

|

PT.

ASTRA OTOPARTS

divisi NUSAMETAL pada produksinya

menggunakan

lntermitteni'Batch

procces.

Hal

ini

terlihat

dari

varisi produk yang dapat diproduksi

menggunakan satu

jenis

mesin

(general purpose machine).

PT.

ASTRA

OTOPARTS divisi NUSAMETAL

menghasilkan

komponen

untuk

otomotif dengan ukuran antara O.Olkg-

15kg

seperti

transmission case,

cover crank

case, hub wheel

,

komponen

elektronik

seperti

canopy lamp,

street light, frame lamp

dan

komponen

lainnya

seperti

treager,

bearing

house

yang

disuplai

ke

perusahaan

perusahaan yang bereputasi Internasional

Gambar

1.1. Produk PT. ASTRA OTOPARTS divisi NUSAMETAL

Aliran proses produksi secara garis besar pada perusahaan ini

adalah :

Melting

Casting

Finishing

Machining

Painting

Gam bar 1.2. Alinm proses produksi

|

Tetapi

belum

tentu

semua

produk

melewati

seluruh

proses.

Hal ini tergantung

pada

permintaan dari

customer.

Raw

material berupa

ingot akan

dilebur

di

proses

melting

menjadi

molten

yang

kemudian

akan digunakan

sebagai

bahan

baku pada proses

casting.

Produk

basil

proses

casting

(pengecoran)

kemudian

dilanjutkan ke

proses finishing

untuk

dilak:ukan

penyelesaian akhir

seperti

perataan

permukaan.

Setelah

itu

pada

proses

machining,

produk

akan di

proses

menggunakan

cutting

tool

untuk

mendapatkan

dimensi

dan

spesifikasi

yang diinginkan

seperti

pembuatan

lubang

dan

ulir.

Setelah

proses

machining, beberapa produk

akan dicat pada proses painting.

Lebih

lanjut tentang

proses

produksi

akan dibahas

pada

BAB 3 terutama

pada

proses

casting

(pengecoran),

karena

proses

ini

merupakan

inti dari

seluruh

proses

yang ada, dimana sebenamya

pada proses inilab produk

dibuat/diproduksi.

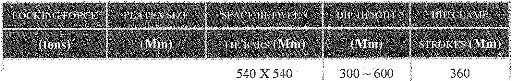

Tabel 1.1. Daftar

mesin Die

Casting

250

860

X

860

350

940

X940

580 X

580

300-700

420

500

1070 X

1070

660 X 660

350-850

560

650

1!90

X

1!90

750

X750

350-900

630

800

1350 X 1350

850 X850

400-950

760

!.650

2260 X2060

1500 X

1300

800- 1600

1000

|