|

BAB 2

LANDASAN TEORI

2.1

Kualitas

Terdapat

banyak pengertian

terhadap kualitas.

Salah

satu pengertian

singkat dari kualitas “Quality is customer satisfaction and loyalty” (Gryna, 2001,

p4). Dalam sektor yang berbeda akan menghasilkan pengertian kualitas yang

berbeda,

dimana

kualitas

ini

dapat dilihat

dari

masing-masing

produk

yang

dikategorikan ke dalam 3 kategori, yaitu barang, software dan jasa yang diberikan

kepada pelanggan eksternal maupun pelanggan internal.

Berikut merupakan definisi kualitas yang dikemukakan oleh beberapa ahli,

antara lain :

•

Kualitas

adalah

keseluruhan

dari

ciri-ciri

dan

karakteristik

dari

suatu

barang

atau jasa yang berhubungan dengan kemampuannya untuk memuaskan

kebutuhan yang penuh maupun yang ditetapkan (ISO 9000, 1992).

•

Kualitas adalah kemampuan bagi kegunaan (Juran, 1974).

•

Kualitas adalah totalitas fitur dan karakteristik dari barang atau jasa yang

berhubungan dengan

kemampuannya

untuk memenuhi kebutuhan

yang

telah

ditetapkan maupun yang muncul secara tidak langsung (ANSI/ASQC Standard

A3, 1987).

•

Kualitas adalah karakteristik fisik maupun non fisik yang merupakan sifat

dasar dari suatu barang atau merupakan salah satu ciri yang khusus (Webster’s

New World Dictionary).

9

|

|

10

•

Kualitas ditentukan oleh pelanggan; pelanggan

menginginkan produk dan jasa

yang sesuai dengan kebutuhan dan harapannya pada suatu tingkat harga

tertentu yang menunjukkan nilai produk tersebut (Scherkebach, 1991).

2.2

IT Service

•

Information Technology (IT)

Manusia

adalah

makhluk

sosial

yang membutuhkan komunikasi di antara

sesamanya, maka mulailah

manusia

menciptakan sistem dan alat

untuk saling

berkomunikasi

tersebut,

mulai

dari melukis bentuk (menggambar

di

dinding

gua), isyarat tangan, isyarat asap, isyarat bunyi,

huruf,

kata, kalimat,

tulisan,

surat, sampai dengan telepon dan internet. Alat dan sistem komunikasi yang

diciptakan manusia tersebut kemudian

dikenal

dengan

nama Information

Technology

(IT),

yaitu

sebuah

alat

untuk

memudahkan

di

dalam membuat,

menyimpan dan menyebarkan data dan informasi, yang mempunyai beberapa

komponen di antaranya adalah komputer (hardware, software), jaringan dan

lain-lain. Kemampuan yang dimiliki oleh IT adalah untuk capture data, convert

data, store data, present data (Cats, 2003, p32).

•

Service

Service adalah berbagai macam aktivitas/keuntungan yang ditawarkan oleh

satu pihak ke pihak lainnya baik yang sifatnya berwujud maupun tidak (Kotler,

1996, p2).

|

|

11

•

IT Service

IT

Service adalah

kumpulan

dari komponen-komponen yang saling

berhubungan yang tersedia untuk mendukung satu proses bisnis

maupun lebih

(Municipal Information Systems Association of British Columbia, 2004).

2.3

Six Sigma

Pendekatan Six

Sigma adalah sekumpulan

konsep

dan

teknik statistical

dan

managerial yang

berfokus

pada

pengurangan

variasi

dalam proses

dan

mencegah ketidakefisiensian pada produk. Variasi dalam proses ditunjukkan

dengan Sigma – standar deviasi dari pengukuran di antara rata-rata proses. Dalam

proses yang bisa dicapai oleh kemampuan Six

Sigma, variasinya menjadi kecil

dibandingkan dengan jarak batasan yang ditentukan. (Gryna, 2001, p57)

Six

Sigma

merupakan

suatu

Sistem Manajemen

Kualitas yang

ditujukan

untuk meningkatkan pendapatan perusahaan

dengan

memenuhi

keinginan

customer

lebih dari yang diharapkan. Secara harafiah, Six Sigma

merupakan alat

untuk

mengukur penyimpangan yang

terjadi dari proses

yang dilakukan.

Rentang

nilai Sigma yang digunakan adalah 1 hingga 6. Makin tinggi nilai Sigma yang

diperoleh maka makin sempurna proses yang dilakukan.

Six

Sigma adalah suatu visi peningkatan

kualitas

menuju

target

3,4

kegagalan per sejuta kesempatan (Defect Per Milion Opportunity – DPMO) untuk

setiap transaksi produk (barang atau jasa). Six Sigma merupakan sebuah terobosan

baru

dalam bidang

manajemen

kualitas

berupa

suatu

metode

atau

teknik

pengendalian dan peningkatan kualitas dramatik menuju tingkat kegagalan 0 (zero

defect). Masalah kualitas dapat didefinisikan sebagai kesenjangan atau gap antara

|

|

12

kinerja kualitas aktual dengan target kinerja yang diharapkan. Oleh karena

target

kinerja dari Six Sigma adalah

menuju tingkat kegagalan 0

atau tingkat kepuasan

100% bagi pelanggan.

Six

Sigma

merupakan

suatu

metode

yang

sangat

terstruktur,

yang

terdiri

dari

lima tahapan: Define,

Measure, Analyze, Improve, Control (DMAIC). Setiap

tahapan

mempunyai

bagian-bagian

yang harus dilaksanakan ataupun mempunyai

jenis-jenis konsep statistik yang bisa dipakai.

2.3.1

Sejarah Six Sigma

Six Sigma sebenarnya dicetuskan pada tahun 1964 ketika Dr. Joseph

Juran

menulis

buku

berjudul Managerial

Breakthrough.

Buku

itu

membedakan antara kontrol yang berarti tidak adanya perubahan, dan

terobosan yang berarti perubahan. Motorola yang awalnya merupakan

pabrik

produksi

televisi

di

Amerika Serikat

kemudian

diambil

alih

oleh

perusahaan

Jepang,

memulai

program Six

Sigma

pada

tahun

1986

dan

menyempurnakan beberapa tekniknya. Sejumlah perusahaan, seperti Texas

Instruments dan ABB, lalu menerapkannya, namun Six Sigma baru benar-

benar dikenal luas setelah penerapannya di AlliedSignal dan General

Electric pada pertengahan tahun 90-an.

Sekarang Motorola dikenal dunia luas sebagai salah satu pimpinan

kualitas. Untuk mendapatkan kualitas dan tujuan pemuasan pelanggan,

Motorala lebih berkonsentrasi pada

beberapa kunci

operasional

dan

yang

paling utamanya adalah

“Six Sigma Quality”. Six Sigma diterjemah dalam

suatu target dari 3,4 kecacatan dalam satu juta produk ataupun jasa.

|

|

13

Bagi GE (General Electric), konsep Six Sigma quality merubah cara

mereka

mengerjakan

semuanya dan sukses dalam proyeknya. Contoh

dalam bidang manufacturing, antara lain :

•

Di Laboratorium warna, GE Plastics Plant di Singapura, tim Six Sigma

mengurangi waktu

untuk menyelaras

warna dari GE dengan keperluan

pelanggan sebesar 85%.

•

GE Medical Systems dan GE Reasearch and Development Center

mengembangkan

PerformixTM

630

tube sesuai dengan keperluan

pelanggan. Generasi baru ini dalam teknologi tabung membuat umur

tabung menjadi lebih lama.

•

GE memperbaiki on-time delivery, meningkatkan produktivitas dan

menghemat 4

juta

dolar

bagi

GE Appliances dengan merubah proses

pengujian dan perbaikan untuk kulkas.

Contoh lainnya, pada bidang non-manufacturing, antara lain :

•

Loan Workout Consistency Team pada GE Capital Mortgage

Insurance, menggunakan

Six

Sigma

pada

proses

penagihan

terhadap

pelanggan

yang

lalai

dalam pembayaran.

Dengan

mengurangi defect

(cacat)

pada

prosesnya, GE

berhasil

mengurangi

tingkat

pembayaran

gagal sebesar 8 juta dolar.

•

Sebuah

asosiasi

administrasi

untuk

GE

Aircraft

Engines

di

Canada,

mengimpor kapal dan mesin industri untuk pelanggan Canada. Dengan

Six Sigma, GE berhasil mengurangi biaya dan juga mengurangi

penundaan setidaknya 50%.

|

|

14

2.3.2

Kelebihan Six Sigma

Six Sigma adalah suatu metode terstruktur yang digunakan untuk

memperbaiki proses yang difokuskan pada

usaha

mengurangi

variasi pada

proses (process variances) sekaligus mengurangi cacat (barang/jasa yang di

luar

spesifikasi)

dengan

menggunakan

statistik dan problem

solving tools

secara intensif (Aditya Syahrizal, 2003).

Penerapan Six Sigma jelas memiliki fokus pada peningkatan mutu,

baik pada barang maupun jasa ke pelanggan, yang berarti melakukan lebih

baik, sumber daya yang lebih efisien. Melakukan dengan lebih cepat dan

dengan

mutu

yang

lebih

tinggi

dari perspektif

permintaan

pelanggan.

Berdasarkan permintaan pelanggan karena merekalah yang memutuskan

akan menggunakan barang/jasa yang dihasilkan atau tidak.

Semakin baik upaya untuk secara terus menerus memenuhi harapan

atau bahkan melampaui harapan pelanggan itulah yang menjadi titik utama

penerapan mutu dalam Six Sigma. Penerapan konsep Six Sigma dapat

dilihat

dari

dua

sisi,

yaitu

pertama

ke

dalam yang

berarti

peningkatan

efisiensi dan efektivitas seluruh proses yang saling terkait dan kedua keluar

yang

berarti

peningkatan

pemenuhan layanan

yang

melebihi

harapan

pelanggan.

Pelanggan pun dapat dilihat dari masing-masing sisi, yaitu

pelanggan internal adalah bagian atau divisi (user) yang akan

menggunakan layanan divisi lain yang

terkait dan pelanggan eksternal

adalah mereka yang akan menggunakan barang atau jasa yang dijual oleh

suatu perusahaan.

|

|

15

Jika terjadi proses peningkatan mutu, yang disertai dengan

peningkatan

kinerja,

baik

dalam bentuk

kecepatan

(speed),

ketepatan

(accuracy),

tingkat kepuasan pelanggan (customer satisfaction level),

efisiensi kerja (efficiency) dan efektivitas kerja (effectiveness), maka secara

langsung/tidak akan berpengaruh terhadap penghasilan bersih (Net Income)

perusahaan

atau

dalam konsep

mutu

dikenal dengan

istilah

“Quality

Net

Income (QNI)”.

Dengan

dilakukannya

peningkatan

mutu

dalam penerapan Six

Sigma,

maka

perusahaan akan

memperoleh

dampak

positif yaitu

berupa

penghematan dalam pengeluaran.

Ada 6 komponen utama konsep Six Sigma (Pande, 2002, p8) :

1. Benar-benar mengutamakan pelanggan : pelanggan bukan berarti hanya

pembeli tapi bisa juga rekan kerja, pemerintah, masyarakat umum

pengguna jasa dan lain-lain.

2. Manajemen yang berdasarkan data dan fakta : bukan berdasarkan opini

atau pendapat tanpa dasar.

3.

Fokus pada proses, manajemen dan perbaikan : Six Sigma sangat

tergantung

pada kemampuan dalam

mengerti proses

yang

dipadu

dengan manajemen yang bagus untuk melakukan perbaikan.

4. Manajemen yang proaktif : peran pemimpin dan manajer sangat penting

dalam mengarahkan keberhasilan menuju suatu perubahan.

5. Kolaborasi tanpa batas : kerja sama antar tim/departemen.

6. Selalu mengejar kesempurnaan, tapi masih toleran pada masalah kecil.

|

16

2.3.3

Pergeseran Sigma dalam Six Sigma

Produk

dari

teknologi

tinggi

yang

terdiri

dari

banyak

komponen

yang kompleks memberikan banyak peluang terjadinya cacat (defect) atau

gagal

(failure).

Motorola

mengembangkan

program

Six Sigma

pada

akhir

tahun 1980-an sebagai tanggapan atas tuntutan dari produk ini. Fokus dari

Six

Sigma

adalah

untuk

mengurangi

variasi

dalam karakteristik

kualitas

produk utama pada level dimana kegagalan (failure) atau cacat (defect) bisa

dihindari secara maksimal. (Douglas, 2001, p23)

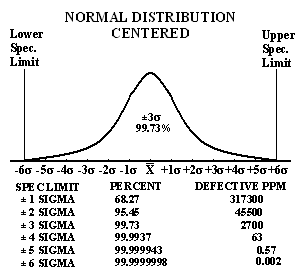

Gambar 2.1 Normal Distribution Center At TheTarget

Sumber

: Introduction to Statistical Quality Control (Douglas,

2001, p24)

|

17

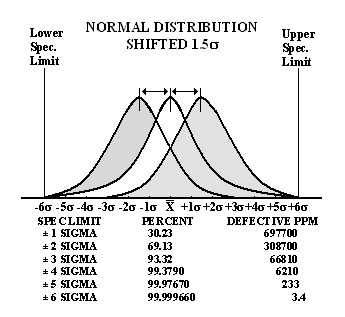

Gambar 2.2 Normal Distribution With The Mean Shifted 1.5s From The Target

Sumber

: Introduction to Statistical Quality Control (Douglas,

2001, p24)

Gambar

2.1

menunjukkan

sebuah normal

probability

distribution

sebagai model dari karakteristik kualitas dengan spesifikasi batasan pada

standar deviasi tiga pada tiap bagian dari titik tengahnya. Saat ini model itu

telah tidak digunakan bahwa dalam situasi ini peluang memproduksi

sebuah

produk

dalam batasan

ini

adalah

0,9973,

yang

dapat

disamakan

dengan

2700

bagian

per

sejuta (parts

per

million-ppm) adalah

cacat.

Ini

menunjukkan

three

Sigma

quality

performance (kualitas

3

Sigma),

dan

sebenarnya

terdengar

cukup

baik.

Akan tetapi,

jika

diperkirakan

sebuah

produk mengandung kumpulan dari 100 komponen atau bagian dan seluruh

bagian

itu

haruslah tidak

cacat

untuk

produk

untuk

berfungsi

secara

memuaskan. Peluang dari setiap unit produk yang tidak cacat adalah :

|

|

18

0,9973 x 0,9973 x … x 0,9973 = (0,9973)

100

=

0,7631

Artinya sekitar 23,7% dari produk yang diproduksi di bawah

kualitas

tiga Sigma akan

cacat.

Ini

bukanlah

situasi

yang dapat

diterima

karena banyak produk dari teknologi tinggi dibuat dari ribuan komponen.

Konsep dari Six Sigma Motorola adalah

mengurangi

variasi dalam

proses

sehingga

spesifikasi

batasannya

adalah

standar

deviasi

enam

dari

titik tengah. Dan pada gambar 2.1, hanya akan ada 2 bagian per semilyar

adalah cacat. Di bawah kualitas enam Sigma, peluang tidak cacatnya setiap

produk hipotesis di atas adalah 0,9999998, atau 0,002 ppm, ini adalah

sebuah situasi yang lebih baik.

Ketika konsep Six Sigma dikembangkan pada awalnya, sebuah

asumsi dibuat bahwa ketika proses mencapai tingkat kualitas enam Sigma,

titik tengah proses masih merupakan pokok persoalan yang mengganggu

yang bisa mengakibatkannya bergeser

menjadi

standar

deviasi

1,5

dari

target. Situasi ini ditunjukkan dalam Gambar 2.2. Dengan skenario ini,

proses akan memproduksi sekitar 3,4 ppm cacat.

2.3.4

Fase DMAIC (Define, Measure, Analyze, Improve, Control)

•

Define

Pada

tahap ini

tim pelaksana

mengidentifikasikan

permasalahan,

spesifikasi pelanggan dan menentukan tujuan (pengurangan cacat/biaya

dan target waktu), misalnya membuat Rich Picture dan SIPOC Map.

|

|

19

•

Measure

Tahap

untuk

memvalidasi

permasalahan, mengukur atau menganalisis

permasalahan dari data yang ada, misalnya mengumpulkan data,

membuat diagram Pareto dan sebagainya.

•

Analyze

Menentukan faktor-faktor yang

paling mempengaruhi proses

(significant

few

opportunities), artinya

mencari satu

atau

lebih

faktor

yang jika diperbaiki akan memperbaiki proses secara signifikan.

•

Improve

Mendiskusikan

ide-ide

untuk

memperbaiki

sistem berdasarkan

hasil

analisa terdahulu, melakukan percobaan untuk melihat hasilnya. Jika

hasilnya bagus maka akan dibuatkan prosedur bakunya (Standard

Operating Procedure – SOP).

•

Control

Membuat rencana dan desain pengukuran agar hasil yang sudah bagus

dari

perbaikan

tim bisa

berkesinambungan.

Jadi

SOP

ini

dibuatkan

semacam matrik untuk selalu dimonitor dan dikoreksi bila sudah mulai

menurun ataupun jika diperlukannya perbaikan lagi.

|

|

20

2.4

Tools dalam Six Sigma

2.4.1

Process Map – SIPOC Map (Supplier, Input, Process, Output and

Customer)

Process (proses) adalah kombinasi dari faktor-faktor dan aktivitas-

aktivitas

yang

membawa

satu atau

lebih

input

(masukan)

dan

menambahkan

nilai

untuk

menciptakan

hasil atau

output

(keluaran),

baik

itu berupa produk atau jasa, yang bernilai bagi customer (GMF Aero Asia

Six Sigma Training). Adapun elemen-elemen proses meliputi antara lain :

•

Supplier, yaitu penyedia input (masukan) pada proses.

•

Input,

yaitu

material,

sumber

daya atau

data

yang

diperlukan

untuk

menjalankan proses.

•

Process,

yaitu

sekumpulan

aktivitas

yang

membawa

satu

atau

lebih

input (masukan) dan menciptakan hasil yang bernilai bagi customer.

•

Output, yaitu produk atau jasa yang dihasilkan dari proses.

•

Customer, yaitu penerima

hasil output (keluaran) dari proses, baik

itu

yang berasal dari internal maupun external organisasi.

Process mapping

adalah

tampilan

secara

grafik

dari steps, events,

dan operations yang merupakan sebuah process.

SIPOC map adalah alat sederhana yang memudahkan dokumentasi

untuk setiap proses bisnis. Model

ini bisa diaplikasikan

untuk proses jasa

atau produk.

|

21

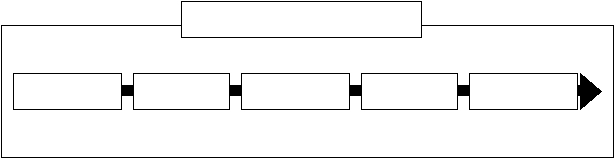

Define Process Map

Supplier

Input

Process

Output

Customer

Gambar 2.3 SIPOC Map

Sumber : GMF Aero Asia Six Sigma Training

Adapun keuntungan dari Process Mapping ini terdiri dari :

1. Merupakan struktur yang

lebih sederhana dari proses bisnis yang

kompleks.

2. Mampu melihat keseluruhan proses sebagai satu kesatuan.

3. Mampu

melihat perubahan

yang terjadi tetapi tidak

tampak dan akan

mempengaruhi terus menerus seluruh proses yang ada dibawahnya.

4. Memperjelas kawasan atau langkah yang tidak bernilai tambah.

5. Mampu mengidentifikasikan siklus waktu untuk setiap proses.

2.4.2

Bagan Alir Data (Flow Chart)

Bagan alir data

adalah suatu

model

yang

menggambarkan aliran

data

dan

proses

untuk

mengolah

data

dalam suatu

sistem. Simbol-simbol

standar

yang

digunakan

untuk

menggambarkan bagan alir data adalah

sebagai berikut :

|

22

Proses

Pengolahan

data

Aliran

Aliran material

Aliran data

Penghubung

Halaman sama

Halaman lain

Tempat

Penyimpanan

Data atau arsip

Sumber atau

Tujuan data

Masukan/

Keluaran

Ditunjukkan oleh garis alir

Gambar 2.4 Simbol Bagan Alir Data

Sumber : Sistem Akuntansi (Mulyadi, 2001, p58)

2.4.3

Pareto Diagram

Pada

abad

ke-19,

seorang

Ekonom dari

Italia

bernama

Vilfredo

Pareto mengobservasi bahwa sekitar 80% dari kekayaan negara dikontrol

oleh sekitar 20% populasi. Observasi ini adalah sumber dari apa yang

dikenal sebagai Pareto Principle saat ini; yang juga dikenal sebagai kaidah

“80-20”.

Bahwa

80%

kerugian

dalam sebuah

organisasi

disebabkan

oleh

|

|

23

hanya 20% masalah. Angkanya tidak selalu tepat 80 dan 20, tetapi efeknya

seringkali sama.

Juran

dan

Gryna

mengaplikasikan

konsep

ini

ke

dalam penyebab

kegagalan kualitas. Mereka menetapkan bahwa ada 20% dari nilai sebab

untuk 80% kegagalan. Secara umum, diaplikasikan ke kualitas, didapat

bahwa

mayoritas dari

kegagalan

kualitas

didistribusikan

secara

tidak

merata dengan sedemikian rupa, yaitu hal-hal penting dari cacatnya kualitas

atau masalah di dalamnya selalu terdapat persentase yang tinggi dari

keseluruhan kegagalan kualitas. Maksud dari analisis Pareto adalah untuk

memisahkan hal-hal penting dari hal-hal sepele lainnya. Sehingga analisis

Pareto

bisa

membantu

dalam mengidentifikasi

sebab-akibat

yang

paling

penting dan untuk membagi-bagi data

yang tersedia sehingga kita bisa

memprioritaskan usaha untuk meningkatkan proses pada produk yang

utama.

Analisa

Pareto adalah

proses

dalam memperingkat

peluang

untuk

menentukan peluang potensial mana yang harus dikejar lebih dahulu.

Analisis Pareto harus digunakan pada berbagai tahap dalam suatu program

peningkatan kualitas untuk menetukan langkah mana yang diambil

berikutnya.

Pareto

Diagram adalah

grafik

batang

yang

menunjukkan

masalah berdasarkan urutan banyaknya kejadian. Secara umum, ada 2 tipe

dari Pareto Diagram, yaitu :

1. Result-Category Diagram

Diagram ini memfokuskan pada pengklasifikasian dan hal penting yang

relatif dari hasil yang bisa diobservasi.

|

|

24

2. Cause-Category Diagram

Diagram ini memfokuskan pada pengklasifikasian dan hal penting yang

relatif dari sebab yang telah dideteksi.

2.4.4

Control Chart (Grafik Kontrol)

Grafik Kontrol pertama kali diperkenalkan oleh Dr. Walter Andrew

Shewhart dari

Bell

Telephone Laboratories, Amerika Serikat, pada tahun

1924 dengan maksud untuk menghilangkan variasi tidak normal melalui

pemisahan variasi yang disebabkan oleh penyebab khusus (special-causes

variation)

dari

variasi

yang

disebabkan

oleh

penyebab-umum (common-

causes variation).

Pada dasarnya setiap Grafik Kontrol memiliki (Gaspersz, 1998,

p107):

1. Garis Tengah (Central Line), yang biasa dinotasikan sebagai CL.

2.

Sepasang batas kontrol (Control Limits), dimana satu batas kontrol

ditempatkan di atas garis tengah yang dikenal sebagai batas kontrol atas

(Upper Control Limit), biasa dinotasikan sebagai UCL, dan yang satu

lagi ditempatkan di bawah garis tengah yang dikenal sebagai batas

kontrol bawah (Lower Control Limit), biasa dinotasikan sebagai LCL.

3. Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan

dari proses. Jika semua nilai-nilai yang ditebarkan (diplot) pada grafik

itu

berada di dalam batas-batas kontrol tanpa memperlihatkan

kecenderungan

tertentu,

maka

proses yang berlangsung dianggap

sebagai berada dalam keadaan terkontrol atau terkendali secara

|

|

25

statistikal, atau dikatakan berada dalam pengendalian statistikal.

Namun, jika nilai-nilai yang ditebarkan pada grafik itu jatuh atau

berada di luar batas-batas kontrol atau memperlihatkan kecenderungan

tertentu atau memiliki bentuk yang aneh, maka proses yang

berlangsung

dianggap

sebagai

berada

dalam keadaan

di

luar

kontrol

(tidak

terkontrol)

atau

tidak

berada

dalam pengendalian

statistikal

sehingga perlu diambil tindakan korektif untuk memperbaiki proses

yang ada.

2.4.4.1. Jenis Grafik Kontrol

Jenis Grafik Kontrol yang digunakan ditentukan

berdasarkan

jenis

data

yang

terkumpul.

Dalam konteks

pengendalian proses statistikal terdapat 2 jenis data, yaitu :

•

Data Atribut (Attributes Data), yaitu data kualitatif yang dapat

dihitung untuk pencatatan dan analisis.

•

Data Variabel (Variables Data) merupakan data kuantitatif

yang diukur untuk keperluan analisis.

Berdasarkan jenis data, Grafik

Kontrol dibagi menjadi 2

jenis, yaitu :

1. Grafik Kontrol untuk Data Variabel

Grafik Kontrol data variabel digunakan untuk data

kontinus/variabel (ukuran) dan biasanya dipakai untuk

memonitor beserta kontrol

input (x variabel) yang

mempengaruhi kinerja proses. Grafik-grafik Kontrol untuk

|

|

26

data variabel antara

lain

Grafik Kontrol X-bar dan R, Grafik

Kontrol individual X dan MR.

2. Grafik Kontrol untuk Data Atribut

Grafik Kontrol data atribut digunakan untuk proporsi dan data

hitungan. Khususnya, Grafik Kontrol data atribut digunakan

untuk menampilkan dan mengawasi proporsi atau hitungan

beberapa

karakteristik

fokus perhatian

(misalnya

proporsi

produk yang tidak memenuhi syarat, jumlah pelanggan yang

dilayani dan sebagainya). Grafik-Grafik Kontrol untuk data

atribut antara lain Grafik Kontrol p, Grafik Kontrol np, Grafik

Kontrol c, Grafik Kontrol u.

2.4.4.2. Grafik Kontrol p dan Grafik Kontrol np

Grafik Kontrol p digunakan untuk mengukur proporsi

ketidaksesuaian (penyimpangan atau sering disebut cacat)

dari

item-item dalam kelompok

yang

sedang

diinspeksi.

Dengan

demikian Grafik Kontrol p digunakan untuk mengendalikan

proporsi

dari

item-item yang

tidak

memenuhi

syarat

spesifikasi

kualitas

atau

proporsi

dari

produk yang

cacat

yang

dihasilkan

dalam suatu

proses.

Proporsi

yang

tidak

memenuhi

syarat

didefinisikan sebagai rasio banyaknya item yang tidak memenuhi

syarat dalam suatu kelompok

terhadap total banyaknya item

dalam kelompok

itu.

Item-item itu

dapat

mempunyai

beberapa

karakteristik kualitas yang diperiksa atau diuji secara simultan

oleh pemeriksa. Jika

item-item

itu tidak

memenuhi standar pada

|

|

27

satu atau lebih karakteristik kualitas yang diperiksa, item-item itu

digolongkan sebagai tidak memenuhi syarat spesifikasi atau cacat.

Pada dasarnya Grafik Kontrol np serupa dengan Grafik

Kontrol

p,

kecuali

bahwa

dalam

Grafik

Kontrol

np terjadi

perubahan skala pengukuran. Grafik Kontrol np menggunakan

ukuran

banyaknya

item yang

tidak

memenuhi

spesifikasi

atau

banyaknya

item yang

tidak

sesuai

(cacat)

dalam

suatu

pemeriksaan. Grafik Kontrol np dan p cocok untuk situasi dasar

yang

sama,

sehingga pilihan penggunaan Grafik Kontrol

np

apabila hal-hal berikut berlaku :

1.

Data banyaknya item yang tidak sesuai adalah lebih

bermanfaat

dan

mudah

untuk diinterpretasikan

dalam

pembuatan laporan dibandingkan data proporsi.

2. Ukuran contoh (n) bersifat konstan dari waktu ke waktu.

Langkah-langkah dalam membuat Grafik Kontrol np :

1. Tentukan ukuran contoh.

2. Kumpulkan 20-25 set contoh.

3. Hitung nilai rata-rata banyaknya cacat.

4. Hitung nilai simpangan baku.

5. Hitung batas-batas kontrol 3 Sigma.

np-bar =

S

np

k

p-bar

=

S

p

k

|

|

28

Snp

=

v

{ np-bar (1 – p-bar) }

CL

=

np-bar

UCL

LCL

=

=

np-bar

np-bar

+

3Snp

–

3Snp

2.4.5

Perhitungan DPMO (Defect Per Million Opportunity)

Perhitungan

DPMO

(

Defect Per

Million

Opportunity)

dilakukan

untuk

menghitung penyebaran

defect

(cacat) per

sejuta kesempatan

yang

ada.

Unit (U)

Jumlah dari bagian, sub-kelompok, kelompok, atau sistem

yang diperiksa

atau di uji.

Opportunity (O)

Karakteristik yang diperiksa atau diuji.

Defect (D)

Segala sesuatu yang mengakibatkan ketidakpuasan pelanggan atau

ketidaksesuaian.

Defect Per Unit (DPU)

DPU = D/U (Defect /Unit)

Total Opportunities (TOP)

TOP = U×OP (Unit×Opportunitiy)

Defect Per Opportunity (DPO) or Probability of a Defect

DPO = D/TOP (Defect/ Total Opportunities)

|

|

29

Defect Per Million Opportunities (DPMO)

DPMO = DPO×1,000,000 (Defect Per Opportunities×1,000,000)

2.4.6

Fishbone/Ishikawa/Cost and Effect Diagram

Fishbone Diagram

adalah

diagram yang

digunakan

untuk

mengetahui faktor-fakor penyebab yang potensial atau nyata (input) yang

menyebabkan efek tertentu (output) (Sky Mark, 2005).

Fishbone Diagram juga disebut sebagai suatu diagram yang

menunjukkan hubungan antara sebab dan akibat (Gasperz, 1998, p62).

Berkaitan

dengan

pengendalian

proses

statistikal,

diagram ini

dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan

karakteristik kualitas

(akibat)

yang

disebabkan

oleh

fakta-fakta

penyebab

itu.

Biasanya ada beberapa kategori yang bisa menjadi penyebab, yaitu

(Kerri Simon, iSixSigma) :

•

Untuk manufaktur :

1. People

2. Method

3. Material

4. Machine

5. Environment

6. Measurements

•

Untuk administrasi dan jasa :

1. Plant/technology

2. Policy

3. Procedure

4. People

Kategori

di

atas

dapat

disesuaikan

dalam

penggunaannya

tergantung dengan kebutuhan.

|

30

Fishbone Diagram digunakan untuk (Gaspersz, 1998, p61) :

•

Membantu mengidentifikasi akar penyebab dari suatu masalah

•

Membantu membangkitkan ide-ide untuk solusi suatu masalah

•

Membantu dalam penyelidikan/pencarian fakta lebih lanjut

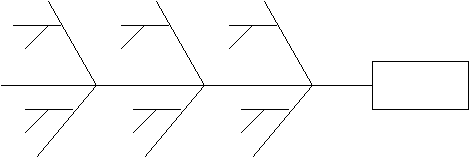

Fishbone Diagram

People

Material

Environment

Cause

Problem/

Defect

Method

Measurements

Machine/Equipment

Gambar 2.5

Fishbone Diagram

Sumber : Creating Quality (Kolarik, 1995, p175)

Langkah-langkah membuat Fishbone Diagram : (Douglas, 2001)

1. Mengidentifikasi masalah atau sesuatu yang akan dianalisa.

2. Tuliskan faktor-faktor yang menjadi penyebab

Tuliskan di dalam kotak yang terdapat di atas dan di bawah panah yang

telah dibuat. Isinya adalah kategori-kategori yang menjadi penyebab

seperti yang telah disebutkan di atas.

3. Identifikasi faktor penyebab yang lebih terinci

|

|

31

Carilah faktor-faktor yang lebih terinci yang mempunyai pengaruh pada

faktor utama tersebut, apabila terdapat faktor terinci yang kompleks

maka pisahkan lagi ke dalam sub faktor.

4. Menganalisa diagram

Analisa

penyebab-penyebab

yang

ada dari

tiap

kategori,

lalu

tandai

penyebab

yang

potensial,

setelah

itu urutkan

penyebab

dari

yang

peranannya paling mempengaruhi masalah.

2.4.7

FMEA (Failure Mode Effect Analysis)

FMEA (Failure Mode Effect Analysis) merupakan suatu metodologi

dalam membantu

mengidentifikasi

kerusakan/kegagalan

dan

merekomendasi

solusi

korektif

untuk memperbaiki kegagalan yang

teridentifikasi sebelum barang/jasa disalurkan kepada pelanggan (Stamatis,

2003, p223).

Terdapat banyak tipe FMEA, tetapi yang utama terdiri dari :

•

System/Concept – S/CFMEA

S/CFMEA

dibuat

untuk

mengidentifikasi masalah yang berpotensial

dengan konsep atau rancangan yang berpotensial.

•

Design – DFMEA

DFMEA dibuat sebelum

produksi pada

saat

perancangan

dan

melibatkan pembuat daftar failure modes

yang berpotensial dan sebab

atas failure modes tersebut.

|

|

32

•

Manufacturing or Process – PFMEA

PFMEA

merupakan

teknik

analitikal

yang

mengidentifikasi failure

modes

proses

produk

yang

berpotensial,

menilai

pengaruh

yang

potensial pada pelanggan dari kerusakan (failure)

yang

ada,

mengidentifikasi sebab proses yang berpotensial

dan

mengidentifikasi

variabel proses yang signifikan fokus pada pengendalian untuk

pencegahan dan pendeteksian kondisi kerusakan.

•

Machinery – MFMEA

MFMEA adalah suatu metodologi yang membantu dalam

pengidentifikasian failure modes yang mungkin terjadi dan menentukan

sebab dan pengaruh dari failure modes. MFMEA lebih berfokus pada

eliminasi dari persoalan yang menyangkut keamanan (safety issues) dan

memecahkan safety issues itu berdasarkan prosedur yang spesifik antara

pelanggan dan penyelia.

Selain tipe-tipe yang disebut di atas, juga terdapat banyak tipe lain

dari FMEA seperti service, software dan juga environmental.

Unsur-Unsur yang terdapat dalam pembuatan FMEA, antara lain :

•

Potential

failure

mode

muncul

saat

fungsi

dari

item

tidak

memenuhi

syarat-syarat yang ada.

•

Potential effects of failure mode merupakan deskripsi konsekuensi dari

proses yang gagal.

|

|

33

•

Severity merupakan penilaian

numerik dimana penilaian diberikan

dengan

mempertimbangkan

failure mode

effect yang ada

berdasarkan

rating yang telah ditetapkan.

•

Potential

causes

of

failure

mode

merupakan

penyebab

dari

potential

failure mode yang telah teridentifikasi.

•

Occurrence

merupakan

angka

estimasi

dari

frekuensi atau angka

kumulatif dari kegagalan yang terjadi.

•

Current

Control

adalah

mekanisme,

metode, pengujian,

prosedur atau

pengendalian yang dilakukan untuk mencegah terjadinya penyebab dari

kegagalan atau mendeteksi failure mode.

•

Detection

merupakan

penilaian angka

dari

probabilitas

yang

diberikan

pengendalian

untuk

menemukan

penyebab

khusus

atau failure

mode

untuk mencegah kegagalan tersebut sampai pada pihak pelanggan.

•

Risk Priority Number (RPN)

RPN = S × O × D

S

= Severity

O = Occurrence

D = Detection

|

34

Description

Failure Mode Analysis

Action Plan

Part Name or

Process

step

and Function

Potential

Failure

Mode

Potential

Effects of

Failure

Mode

S

E

V

E

R

I

T

Y

C

L

A

S

S

Potential

Causes of

Failure Mode

O

C

C

U

R

R

E

N

C

E

Current

Controls

D

E

T

E

C

T

I

O

N

Risk Priority

Number

(RPN)

Recommended

Action

Target

Finish

Date

Actual

Finish

Date

Actions

Taken

Gambar 2.6 Contoh Tabel FMEA dan Action Plan

Sumber : Six Sigma and Beyond : Design for Six Sigma (Stamatis,

2003, p237)

|