|

BAB 2

GAMBARAN UMUM OBJEK

2.1 Sejarah dan Perkembangan Perusahaan

PT.

Charoen Pokphand

Indonesia

(CPI)

adalah

perusahaan

perseroan

dengan

Surat Izin Usaha Perusahaan (SIUP) nomor : 659/III/PMA/1992, tanggal 28 September

1992 dengan status Penanaman Modal Asing (PMA) dari Negara Thailand. Jenis

usahanya yaitu industri pakan ternak untuk ayam (broiler, layer, breeder, fighter), itik,

babi, sapi, dan ikan. PT. CPI berkantor pusat di jalan Ancol Barat VIII / 1, Jakarta Utara.

Pada tahun 1992, PT. CPI membangun cabang pabrik pakan ternak (feed mill) di

desa Cangkudu, kecamatan Balaraja, Tangerang , di atas tanah seluas 101.080 m²

dengan kapasitas produksi sebesar 250.000 ton per tahun. Sejak mulai beroperasi secara

komersil

pada

bulan

Juli

1994,

PT.

CPI

yang ada

di

Balaraja

menjadi

salah

satu

perusahaan

terkemuka

dibidang

agrobisnis

di Indonesia., dengan tingkat penggunaan

kapasitas telah meningkat dari 28% menjadi 76% pada tahun 1995 dengan total produksi

sebesar 372.819 ton.

PT. CPI – Balaraja memperoleh dukungan keahlian dan pengalaman dari

Charoen Pokphand Group di Thailand, salah satu industri agrobisnis terbesar di Asia

dengan pengalaman lebih dari 60 tahun, yaitu melalui transfer teknologi dan

peningkatan sumber daya manusia. Dalam perkembangannya, PT. CPI – Balaraja selalu

konsisten dalam memproduksi pakan ternak bermutu tinggi dengan motto “Tradition Of

Quality”,

terbukti

pada

tanggal

20

Maret

2000

mendapatkan

sertifikat ISO

9002 dari

SGS Yarsley International Certification Services, United Kingdom.

|

|

6

2.2 Struktur Organisasi Perusahaan

PT. Charoen Pokphand Indonesia (CPI) memiliki beberapa divisi yang tersebar

di seluruh nusantara, yaitu divisi Group Finance, Procurement, Feed Business, Busines

Development,

dan

Feed Tech

yang

masing-masing

dipimpin

oleh

seorang

VP

(Vice

President). Divisi

Feed Business yang bertanggung jawab terhadap produksi dan

pengadaan

pakan

ternak

mempunyai

beberapa

cabang

pabrik

produksi

pakan

ternak

yang

dinamakan

feed

mill.

Feed

mill ini

tersebar

di

beberapa kota

besar

di

Indonesia

diantaranya yaitu Medan, Lampung, Jakarta, Tangerang,

Semarang, dan Surabaya.

Masing-masing

feed mill

dipimpin

oleh

seorang Factory Manager,

yang

bertanggung

jawab kepada AVP (Area Vice President).

PT. CPI – Balaraja dipimpin oleh seorang Factory Manager yang bertanggung

jawab

terhadap

kegiatan

produksi

di feed

mill yang

dipimpinnya.

Seorang

Factory

Manager membawahi Section Head Production dan Section Head Maintenance. Tiap

Section dipimpin oleh seorang Kepala Bagian. Section Head Production terdiri dari

bagian

Raw

Material

Warehousing,

Finished

Goods

Warehousing, dan

Processing.

Section Head Maintenance terdiri dari bagian Boiler, Mechanic, dan Electric.

PT. CPI – Balaraja memiliki Central Lab dan bagian QC (Quality Control), yang

masing-masing

dipimpin oleh Manajer

Lab

dan

Manajer

QC. Central lab

merupakan

laboratorium pusat penelitian pakan ternak untuk semua feed mill yang ada di Indonesia.

Manajer

Lab dan

Manajer

QC bertanggung jawab

kepada General Manager QC and

Formulation dari divisi Feed Tech. Dalam melaksanakan tugasnya, Manajer QC dibantu

oleh

supervisor

QC,

yang

kemudian

membawahi QC

Plant

dan QC

Ingredient.

Sedangkan Manajer Lab dibantu oleh staf dari Section Head Lab.

|

7

Untuk

menangani masalah ketenagakerjaan dan

masalah umum (hubungan

masyarakat),

PT.

CPI –

Balaraja

memiliki

bagian

Personnel

&

General

Affairs yang

dipimpin oleh seorang manajer, yang kemudian bertanggung jawab kepada seorang AVP

dari divisi Business Development. Dalam melaksanakan tugasnya Manager Personnel &

General Affairs dibantu oleh staf dari bagian Section Head Personnel & General Affairs.

Secara

garis besar, struktur organisasi PT. CPI –

Balaraja dapat dilihat pada lampiran

L.2.1.

2.3 Ketenagakerjaan

Tenaga

kerja di PT. CPI

–

Balaraja dapat digolongkan

ke dalam

tiga

bagian,

yaitu tenaga kerja tetap, tenaga kerja harian, dan tenaga kerja borongan. Jumlah tenaga

kerja tetap ada 221 orang yang perinciannya dapat dilihat pada tabel 2.1 dibawah ini.

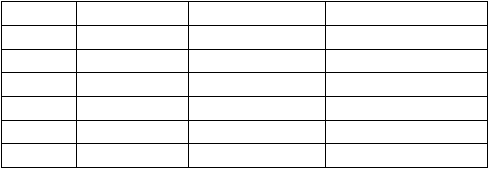

Tabel 2.1 Tabel Jumlah Karyawan Pada PT. CPI – Balaraja

No.

Bagian

Jumlah (Orang)

1.

Personalia

37

2.

Produksi

128

3.

Accounting

5

4.

Procurement / Purchasing

4

5.

Quality Control

10

6.

Premix Section

21

7.

Customer Technical Services

3

8.

GM Finance

1

9.

Central Lab

8

10.

Finance

4

Total

221

Sumber: PT. Charoen Pokphand Indonesia – Balaraja, 2005

|

8

Sedangkan untuk tenaga kerja harian, jumlahnya ada 54 orang dimana yang

bekerja di

Intake (18 orang), Tower Feed Mill (15 orang), Hand Add (17 orang), dan

gudang Finished Goods (4 orang). Dan untuk tenaga kerja borongan umumnya bekerja

di bagian pengelasan alat-alat produksi, bagian packing, dan bagian bongkar muat bahan

baku atau produk jadi. Di bagian pengelasan, tenaga kerja

ini bertugas

untuk

membuat

atau

memperbaiki

peralatan-peralatan

produksi

seperti hopper,

corong, dan pembersih

debu palet. Tenaga kerja borongan jumlahnya bervariasi setiap harinya terutama untuk

bongkar muat, tetapi diperkirakan rata-rata perhari adalah 250 orang. Para tenaga kerja

ini berada dibawah tanggung jawab suatu yayasan yang mengelolanya. Berikut ini tabel

status tenaga kerja yang berkerja di PT. CPI – Balaraja yang dibedakan menurut tingkat

pendidikannya seperti pada tabel 2.2.

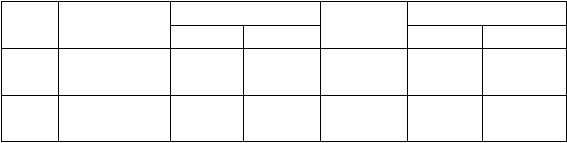

Tabel 2.2 Tabel Tingkat Pendidikan Karyawan

No.

Level

Jabatan

Tingkatan Pendidikan

1.

2A, 2B, 2C

General Manager

Sarjana

2.

3A, 3B, 3C

Manager

Sarjana

3.

4A, 4B, 4C

Section Head

Diploma 3 – Sarjana

4.

4A, 4B, 4C

Supervisor

Diploma 3 – Sarjana

5.

5A, 5B, 5C

Staff

SLTA – Sarjana

6.

6A, 6B, 6C

Operator

SLTP – SLTA

Sumber: PT. Charoen Pokphand Indonesia – Balaraja, 2005

Pada PT. CPI – Balaraja, jumlah hari kerja yang efektif

adalah selama 5 hari

kerja dari Senin sampai dengan Jumat. Setiap hari, mesin diharapkan dapat bekerja dan

berproduksi

selama

24

jam non stop

sehingga shift

kerja

pada perusahaan

ini

dibagi

menjadi 3 bagian yaitu:

|

9

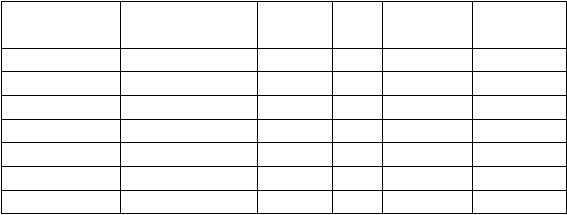

Tabel 2.3 Tabel Shift Kerja Karyawan PT. CPI – Balaraja

No.

Shift Kerja

Waktu Kerja

Waktu Istirahat

1.

Shift 1

08.00 – 17.00

12.00 – 13.00

2.

Shift 2

17.00 – 01.00

21.00 – 21.30

3.

Shift 3

01.00 – 08.00

03.00 – 03.30

Sumber: PT. Charoen Pokphand Indonesia – Balaraja, 2005

Untuk

menunjang kesejahteraan para karyawannya, PT. CPI –

Balaraja juga

memberikan bantuan atau pun fasilitas berupa uang makan, uang transport, asuransi

pekerjaan, biaya pengobatan, tunjangan hari tua, kendaraan dinas untuk tingkat manajer

keatas, dan beasiswa untuk anak karyawan yang berprestasi.

2.4 Tata Letak Perusahaan

PT.

Charoen

Pokphand

Indonesia

–

Balaraja

terletak

di

Jl.

Raya

Balaraja

–

Serang KM. 30, desa Cangkudu, kecamatan Balaraja, kabupaten Tangerang, Banten.

Letak perusahaan ini kurang lebih 55 km sebelah barat kota Jakarta. PT. CPI – Balaraja

ini dibangun diatas tanah seluas 101.080 m². Batas wilayah PT. CPI ini adalah:

a. Utara berbatasan langsung dengan PT. Sierad Feedmill

b. Timur berbatasan langsung dengan Jalan Raya Serang KM 30

c. Selatan berbatasan langsung dengan PT. Pelangi

d. Barat berbatasan langsung dengan tanah / lahan kosong.

Untuk

lebih

jelasnya

mengenai

tata

letak

pabrik

CPI

–

Balaraja

dapat

dilihat

pada lampiran L.2.2.

|

|

10

2.5 Bahan Baku

Bahan baku

merupakan bahan

mendasar

yang menunjang kelangsungan proses

produksi suatu industri dalam mengolah suatu produk yang dihasilkan. Bahan baku yang

digunakan dalam

industri pakan

ternak di PT. CPI – Balaraja ini beraneka

ragam dan

disediakan dalam jumlah kapasitas yang besar.

Bahan

baku

yang digunakan

umumnya sebagian besar berasal dari luar negeri

(import)

yaitu

sekitar

(+

50

–

80%).

Kualitas

bahan

baku yang baik akan sangat

mempengaruhi hasil dari produk yang kita hasilkan nantinya, karena itu PT. CPI sangat

memperhatikan hal tersebut baik dari bau, bentuk maupun gizi yang terkandung didalam

bahan baku tersebut.

Berdasarkan

fungsi

dan

kegunaannya,

secara

umum bahan

baku

di

PT.

CPI

–

Balaraja dapat dibagi menjadi 3 bagian yaitu:

1. Bahan Baku Utama

Bahan baku yang tergolong utama adalah bahan baku yang mempunyai

persentase

unsur paling

banyak dalam produk

yang

dihasilkan

nantinya.

Biasanya

bahan baku

utama

ini

dituang

melalui

mesin

Intake

atau

Silo.

Disini ada 2

jenis

bahan baku utama yaitu:

a. Berbentuk serbuk.

b. Berbentuk biji atau batu.

2. Bahan Baku Tambahan

Bahan

baku

tambahan

ini komposisinya jelas lebih kecil dibandingkan bahan

baku utama

namun sangat penting dimana biasanya bahan baku tambahan ini

diberikan pada proses hand add. Umumnya bahan baku tambahan yang diberikan ini

|

|

11

disebut bahan aditif (feed additive) dimana berfungsi sebagai vitamin dan obat-

obatan.

3. Bahan Baku Cair (Liquid)

Bahan baku liquid adalah bahan baku yang berupa cairan baik berbentuk minyak

atau larutan lainnya dimana disini diberikan pada saat proses wet mix pada mixer.

Bahan baku

ini

disemprotkan

dari daily tank sesuai dengan

formula produk

yang

diinginkan.

2.6 Gudang Penyimpanan (Ware housing)

Gedung penyimpanan (ware house) merupakan salah satu aspek pendukung

proses produksi yang bertujuan menjaga kondisi bahan agar bahan baku tersebut masih

dalam kondisi

yang

baik

saat

digunakan

pada

proses

produksi

nantinya.

PT.

CPI

–

Balaraja memiliki beberapa macam gudang penyimpanan berdasarkan sifat dan keadaan

bahan bakunya, yaitu:

1)

Bag Go Down

Bag go down merupakan tempat penyimpanan bahan baku yang dikemas dalam

bentuk

karungan

(bag).

Pada

gudang bag go

down

memiliki kapasitas

sebesar

+

20.000

ton

yang

mampu

menampung

berbagai

macam

bahan

baku

seperti

bahan

aktif padatan

maupun

bahan

aditif

yang

disimpan dalam bentuk

drum yang

juga

disimpan didalam bag go down.

2)

Bulk Go Down

Bulk go down merupakan gudang untuk menyimpan bahan baku dalam bentuk

curah. Gudang curah digunakan untuk menyimpan bahan baku dengan volume yang

sangat besar dan pembongkaran bahan baku tersebut

tidak harus dikemas terlebih

|

12

dahulu

ke

dalam karung,

sehingga

penyimpanannya

lebih

efisien

karena

bisa

langsung dimasukkan ke gudang penyimpanan. Selain lebih efisien, penyimpanan

bahan baku di gudang curah ini adalah agar bahan baku tidak mudah menggumpal.

Bahan baku yang disimpan dalam bulk go down ini antara lain jagung.

PT. CPI – Balaraja memiliki 6 gudang bahan baku curah yang terdiri dari:

a. Gudang curah 1 dan 2 terdiri dari 4 ruang yang masing-masing memiliki kapasitas

tampung + 1000

ton dan terdapat 2

mesin intake, chain conveyor dan elevator

yang berfungsi sebagai pembongkaran dan pengiriman ke bagian produksi.

b. Gudang curah 3 dan 4 mempunyai kapasitas tampung + 4000 ton dan terdapat 2

mesin

intake,

chain conveyor dan

elevator

yang

berfungsi

sebagai

pembongkaran dan pengiriman ke bagian produksi.

c. Gudang curah 5 mempunyai kapasitas tampung + 6000 ton dan terdapat 1 mesin

intake, chain conveyor dan elevator yang berfungsi sebagai pembongkaran dan

pengiriman ke bagian produksi.

d. Gudang curah 6 mempunyai kapasitas tampung + 5000 ton dan terdapat 1 mesin

intake, chain conveyor dan elevator yang berfungsi sebagai pembongkaran dan

pengiriman ke bagian produksi.

Untuk menjaga kualitas bahan baku pada gudang curah ini maka dilakukan

pemasangan exhaust fan untuk

menjaga sirkulasi

udara dan

memelihara kebersihan

dari serangan hama serta dilakukan pula pengecekan terhadap suhu bahan baku yang

disimpan (maksimal 5

o

C

diatas suhu ruangan).

|

|

13

3)

Silo dan Wetcorn

Silo merupakan

gudang

penyimpanan

berbenruk

silinder

besar

yang

biasanya

digunakan untuk menyimpan bahan baku dasar yaitu jagung. PT. CPI –

Balaraja

memiliki silo dan wetcorn yang memiliki kapasitas yang berbeda-beda.

a)

6

buah

silo dengan

kapasitas

3500

ton

terletak

dibagian

depan

area

pabrik

dan

memiliki ukuran degan tinggi 16 meter dan diameternya 60 feet.

b)

4

buah

silo dengan

kapasitas

4000

ton

terletak dibagian

depan

area

pabrik

yang

memiliki ukuran tinggi 18 meter dan diameternya 60 feet.

c)

4 buah wetcorn dengan kapasitas 500 ton terletak dibagian depan area pabrik dan

memiliki ukuran yang lebih kecil dengan ketinggian 14 meter dan bagian bawahnya

berbentuk kerucut untuk memudahkan pengaliran jagung ke bagian produksi.

Kadar air merupakan parameter yang paling penting untuk penyimpanan jagung

di

silo.

Untuk

mencegah

agar

tidak terjadi

timbulnya

jamur dan

mikroorganisme

maka

dilakukan

penyemprotan

anti

hama

dan

menjalankan antitox

dengan

menyemprotkan mold ban sebagai bahan anti jamur secara otomatis.

Pengecekan temperatur silo dilakukan didalam silo yang terdapat 11 buah kabel

menggantung dimana pada masing-masing kabel terdapat 12 buah termokopel yaitu

alat untuk mengukur suhu.

Setiap silo dan wetcorn dilengkapi dengan blower yang

bertujuan untuk

mencegah terjadinya peningkatan panas dalam silo. Blower dapat mensirkulasi aliran

udara sehingga tercapai keseimbangan antara suhu dibagian dalam dan bagian luar

silo.

Selain

itu,

blower

juga

dijalankan

pada

saat

terjadinya

hot spot yaitu

peningkatan suhu 3

oC

diatas suhu ruang.

|

|

14

4)

Finished Good (produk jadi)

Finished goods merupakan tempat menyimpan produk jadi yang telah dihasilkan

oleh PT. CPI – Balaraja. Gudang finished good memiliki kapasitas sebesar 9000 ton

yang dapat menampung berbagai jenis produk.

Penyimpanan produk jadi di gudang finished good ini dilakukan dengan cara

disusun diatas pallet dimana setiap pallet terdiri atas 49 karung. Pada gudang

finished goods disatukan dengan bagian packing agar mempermudah proses

penyimpanan barang.

Produk yang telah berada di gudang harus dilakukan pengetesan yang dilakukan

oleh

bagian

Quality

Control

(QC)

sebelum dilakukan

permintaan.

Dalam setiap

produk

jadi

harus

mengikuti system FIFO (First In First Out), dimana produk

jadi

yang lebih dahulu masuk ke gudang harus juga lebih dahulu keluar untuk dimuat.

Agar lebih mudah pengecekan terhadap jadwal muat untuk produk jadi, maka setiap

produk diberikan pelebelan (bin card) untuk mengetahui kapan produk tersebut

dibuat.

2.7 Mesin dan Alat Produksi

2.7.1 Mesin Utama

Mesin utama disini adalah mesin yang berperan secara langsung dan sangat

penting

dalam pengolahan

atau

proses

produksi

yang

berlangsung.

Jika

mesin

ini

ditiadakan maka proses produksi bisa kacau.

1. Hammermill

Hammermill merupakan alat yang digunakan untuk mengecilkan volume serta

mengeragamkan

ukuran bahan baku

yang

akan

dipakai

nantinya

terutama

yang

|

|

15

berbentuk biji-bijian seperti

jagung.

Kekuatan hammermill

untuk

memecahkan

bahan

baku

yang

dituang

terletak

pada

pisau

dan

palu

yang

digunakan. Mesin

hammermill

yang digunakan PT. CPI – Balaraja ada beberapa macam yaitu hammermill tipe buhler

(lampiran

L.2.3.1), hammermill tipe Champion (lampiran

L.2.3.4), dan

Rollermill serta

mini hammer yang berfungsi untuk menggiling bahan sisa dari hasil penggilingan bahan

baku pada rollermill. Kapasitas penggilingan hammermill dan rollermill berbeda sesuai

dengan jenis bahan baku yang akan digiling.

2. Mesin Mixer

Mixer merupakan alat yang berfungsi sebagai tempat pencampuran dan

pengadukan material-material bahan baku sehingga dihasilkan bahan campuran yang

homogen. Mesin mixer sangat penting dan merupakan

mesin

yang

sangat

vital

bagi

proses produksi yang ada di PT CPI – Balaraja ini. PT. CPI – Balaraja memiliki 2 buah

mixer dengan kapasitas yang berbeda

yaitu Mixer A dengan kapasitas 6 ton per batch

dan Mixer B dengan kapasitas 3 ton per batch. Mixer yang digunakan adalah tipe Paddle

Mixer, yaitu jenis mixer yang memiliki pedal-pedal dibagian dalamnya dan terhubung

pada suatu As yang digerakkan oleh motor sehingga pedal-pedal tersebut berputar

selama proses pencampuran bahan. Mesin mixer ini dilengkapi dengan bagian batching

system pada computer yang membantu penimbangan bahan baku yang akan masuk

dalam proses

mixing.

Ada

pun

spesifikasi

mixer

dan

waktu

yang

diperlukan

dalam

pencampuran yang dapat dilihat pada tabel 2.4. Gambar Mesin Mixer dapat dilihat pada

lampian L.2.3.7

|

16

Tabel 2.4 Tabel Kapasitas Mesin Mixer

Nama

Mixer

Tipe Mixer

Motor Utama

Kapasitas

Mixing time (detik)

RPM

Voltase

Dry Mix

Wet Mix

Mixer

A

DFMF

110PL

BUHLER

1480/90

380/660

6

ton/batch

6

menit

60 detik

120 detik

Mixer

B

DFMF

6300

BUHLER

1475/34

380/660

3

ton/batch

4

menit

40 detik

90 detik

3. Mesin Pellet

Mesin

pellet

(lampiran L.2.3.8) merupakan peralatan yang digunakan untuk

membuat produk berbentuk

pellet dengan melewatkannya pada sebuah cetakan

berbentuk pellet (die) dengan sistem pengepresan yang dilakukan oleh 2 buah roller.

Cetakan pellet (die) yang biasanya digunakan berukuran 3,5 mm atau 4 mm.

Pellet machine yang beroperasi di PT. CPI – Balaraja ini ada beberapa tipe yaitu

pellet machine dengan single

conditioner, dengan double conditioner, dan pellet

machine yang memiliki conditioner dan expander.

Conditioner dan

expander

merupakan

bagian

dari

mesin

pellet

yang

berguna

untuk

mengkondisikan

bahan

makanan

sebelum

masuk

ke

dalam cetakan pellet.

Pada

conditioner terjadi proses pemasakan bahan makanan dengan adanya penambahan steam

dan tekanan. Proses pemasakan yang terjadi dibantu dengan pedal-pedal disepanjang

conditioner bagian dalam

yang

menempel

pada suatu

as,

dengan

sudut

setiap pedal

dapat diatur sesuai keinginan, sehingga bahan makanan dapat dikondisikan dengan baik.

Expander adalah

sebuah

peralatan

yang

mirip

sebuah extruder namun penggunaannya

lebih sedikit energi

dan perawatan. Pada expander bahan makanan mengalami

proses

gelatinisasi sehingga memudahkan dalam proses pencetakan menjadi bentuk pellet yang

lebih

baik.

PT.

CPI

–

Balaraja

hanya

memiliki

1

buah

mesin

pellet

yang

dilengkapi

|

17

expander,

sedangkan

yang

lainnya

hanya

dilengkapi

dengan conditioner.

Spesifikasi

mesin pellet yang dimiliki PT. CPI – Balaraja ada 2 macam yaitu tipe CPM 7000 dengan

kapasitas 20 ton perjam dan tipe CPM 3000 dengan kapasitas 12 ton perjam. Spesifikasi

dari masing-masing mesin pellet dapat dilihat pada tabel 2.5.

Tabel 2.5 Tabel Kapasitas Mesin Pellet

Nama

mesin

pellet

Tipe

Jumlah

Daya

(HP)

Expander

Kapasitas

(ton/jam)

Mesin Pellet 1A

CPM 7226-7 USA

1

270

Ada

20 - 24

Mesin Pellet 2A

CPM 7226-7 USA

1

270

Tidak ada

20 - 24

Mesin Pellet 3A

CPM 3020-6 USA

1

270

Tidak ada

18 - 22

Mesin Pellet 4A

CPM 7226-7 USA

1

270

Tidak ada

20 - 24

Mesin Pellet 5A

CPM 7226-7 USA

1

270

Tidak ada

20 - 24

Mesin Pellet 1B

CPM 7226-7 USA

1

270

Tidak ada

20 - 24

Mesin Pellet 2B

CPM 7226-7 USA

1

270

Tidak ada

20 - 24

Sumber: PT. Charoen Pokphand Indonesia – Balaraja, 2005

4. Cooler

Rangkaian mesin pellet selain

mesin pembentuk pellet itu sendiri terdapat

juga

coller (lampiran 2.3.9) yaitu mesin yang berfungsi sebagai pendingin. Bahan makanan

jadi

yang

telah

melalui

proses pencetakan berbentuk pellet

akan

memiliki

suhu

yang

tinggi/panas. Agar hasil pellet tidak mudah hancur karena panas yang dihasilkan, maka

bahan makanan berbentuk pellet tersebut harus dilewatkan pada sebuah mesin pendingin

(cooler). Prinsip kerja coller adalah menarik panas pada bahan dengan bantuan blower

(lampiran 2.3.10) sehingga suhu bahan dapat turun.

|

|

18

Pada sebuah coller terdapat 2 buah sensor yaitu:

i. low level sensor

Merupakan

instrument

yang

mengatur pengeluaran bahan dari coller berdasarkan

ketinggian tertentu yaitu lima derajat diatas suhu ruangan.

ii. high level sensor

Adalah sebagai sistem pengaman (tanda bahaya)

apabila low level control tidak

berfungsi misalnya terjadinya overload didalam cooler.

5. Mesin Crumble

Rangkaian mesin

pellet

lain

yaitu

mesin

crumble

berfungsi

sebagai

mesin

pemecah pellet menjadi berbentuk crumble (butiran/ pecahan kecil). Prinsip kerja alat

ini sama dengan mesin rollermill yaitu adanya efek penggerusan/penggilingan oleh

roller. Jenis mesin crumble

yang digunakan ada

yang

menggunakan 2 buah roller dan

ada

yang

menggunakan

4

buah

roller.

Bagian

penting dalam alat

ini

adalah penyetel

jarak roller yang perlu disesuaikan dan tergantung dari

formula

makanan

yang

akan

diproduksi.

6. Ayakan / Screener

Mesin ini berguna untuk mengelompokkan ukuran pakan yang dihasilkan sesuai

dengan formula. Terdapat 2 tipe ayakan yang digunakan PT. CPI – Balaraja yaitu mesin

ayakan tipe Rotex Screener (lampiran L.2.3.11) dan tipe Mogensen (lampiran L.2.3.12)

yang memiliki kapasitas berbeda. Secara umum prinsip kerja mesin ini sama seperti

sebuah saringan. Pada setiap mesin terdapat 3 buah saringan yang memiliki ukuran

lubang yang berbeda yaitu kasar, halus, dan sangat halus.

|

|

19

a.

Mesin ayakan tipe Rotex Screener bekerja dengan bantuan reducer yang akan

melakukan perputaran sehingga gear box ikut berputar dan dengan cara bergoyang

akan memisahkan partikel sesuai ukuran.

b. Mesin ayakan tipe Mogensen menggunakan prinsip kerja vibration (getaran) dengan

menggunakan per di keempat sudut yang juga berfungsi sebagai penahan getaran

yang dihasilkan mesin untuk memisahkan partikel bahan sesuai yang diinginkan.

7. Mesin Packing

Mesin packing

digunakan

untuk

proses

pengemasan

bahan jadi

kedalam

kemasan yang telah ditentukan. Mesin packing dilengkapi dengan timbangan yang

secara otomatis akan menimbang bahan jadi setiap 50 kg. Berat bahan yang akan turun

dan

banyaknya

proses

pengemasan yang

akan

dilakukan

diset

pada panel

breaker

dikontrol dengan timbangan Chronos Richardson. Karung yang merupakan kemasan

produk akan dijepit dan secara otomatis bahan akan turun. Selanjutnya dilewatkan pada

mesin jahit untuk menutup kemasan karung yang berisi bahan jadi tersebut. PT. CPI –

Balaraja memiliki 8 buah mesin packing yang masing-masing dilengkapi dengan

timbangan dan mesin jahit. Umumnya untuk proses menimbang pellet sebesar 50 kg

kemudian memasukkannya ke karung lalu dijahit memerlukan waktu sampai + 45 detik.

2.7.2 Mesin Transportasi

Merupakan mesin

yang berfungsi

untuk

memindahkan bahan

dari satu

tempat

menuju tempat yang lainnya sehingga mempermudah proses produksi. Mesin

transportasi yang digunakan antara lain:

|

|

20

1. Chain Conveyor

Chain Conveyor merupakan alat transportasi yang akan mengalirkan bahan baku

ataupun barang jadi dengan arah pergerakan horizontal. Chain conveyor berbentuk rantai

dengan sirip-sirip seperti tulang-tulang ikan diantara mata rantainya. Alat transportasi ini

digerakkan

oleh

sebuah

motor penggerak

dengan peratara reducer

untuk

mengurangi

kecepatan putaran motornya.

2. Bucket Elevator

Bucket Elevator (lampiran L.2.3.2) ini merupakan alat transportasi dengan arah

pergerakkannya vertikal, yang membawa bahan baku kasar / halus maupun barang jadi

dari chain conveyor bawah

menuju

chain-chain

bagian

atas

dalam mangkuk-mangkuk

yang

menempel

pada belt conveyor dengan kecepatan

yang

tinggi.

Ukuran

mangkuk

bervariasi,

tergantung ketinggian elevator dan jenis bahan

yang dibawa. Apabila

jaraknya cukup tinggi, ukuran mangkuk akan lebih kecil.

3. Forklift dan Loader Forklift

Forklift adalah kendaraan yang digunakan untuk membawa bahan baku ataupun

barang jadi. Kendaraan ini dilengkapi dengan garpu pada bagian depannya dan dapat

digerakkan

naik-turun. Untuk

pengangkutan

bahan,

forklift

memerlukan

pellet

yang

diletakkan pada bagian garpunya sehingga dapat mengangkut bahan-bahan. Sedangkan

loader forklift

hanya

digunakan

pada

bahan

yang

berbentuk

curah

dan

tidak

membutuhkan pallet untuk menampung bahan.

|

|

21

4. Turn Head

Turn head (lampiran L.2.3.6) adalah alat yang digunakan

untuk

menyalurkan bahan

baku

dan

menjadi

bahan

jadi

menuju

tong

tempat

penyimpanan di

bangian produksi

yang dapat diatur arah pergerakkannya melalui corong.

2.7.3 Aspirator

Aspirator

merupakan

alat

pendukung

lain

dari

proses

seperti blower,

dush

collector, filter bag, drum sieve, spout magnet, dan cyclone. Fungsi utama alat-alat

tersebut untuk mengurangi kotoran dan debu yang dihasilkan selama proses sehingga

membantu kelancaran proses produksi.

PT. CPI – Balaraja

memiliki

fasilitas

lain

yang sangat

membantu memudahkan

jalanyya proses produksi, yaitu fasilitas tong-tong yang mepunyai ukuran yang besar dan

memiliki ketinggian + 30 meter sebanyak + 95 tong dengan kapasitas yang berbeda (30,

40, 45 , samapi dengan 50 ton)

yang digunakan untuk

menampung bahan baku yang

akan maupun yang telah diolah rangkaian proses produksi.

Untuk

membedakan dan memudahkan penggunaannya, tong-tong tersebut

dibedakan atas warna cat pada tong yaitu:

a)

Tong berwarna hijau kebiruan (hijau

toska) berguna

untuk menyimpan bahan baku

yang berasal dari intake dan menuju hammermill.

b)

Tong berwarna abu-abu berguna untuk menyimpan bahan baku halus baik dari

proses

intake

maupun

bahan

baku

kasar

yang

telah

melalui

proses milling

pada

hammermill yang akan menuju proses di mixer.

c)

Tong berwarna hijau muda berguna untuk

menyimpan bahan hasil pencampuran di

mixer dan akan menuju proses pelleting.

|

|

22

d)

Tong

berwarna

kuning

muda

berguna

untuk

menimpan

makanan

jadi

yang

siap

untuk dipacking.

2.7.4 Timbangan

Timbangan juga

merupakan alat yang dipakai dalam PT. CPI – Balaraja untuk

membantu proses produksi baik secara langsung maupun tidak langsung. Macam-

macam timbangan yang digunakan antara lain:

1. Timbangan Truk (Truck Scale)

Timbangan

ini berada dibagian depan pabrik,

yang berfungsi

untuk menimbang

truk yang membawa bahan baku

maupun

truk

yang akan

membawa barang

jadi

yang

siap didistribusikan. PT. CPI – Balaraja memiliki 2 buah truck scale dengan tipe Mark

Avery A205 yaitu:

a)

Scale I memiliki kapasitas 80 ton dan berfungsi untuk menimbang truk yang

membawa bahan baku dari supplier dan menimbang truk yang akan memuat barang

jadi nantinya.

b)

Scale II memiliki kapasitas 60 ton yang berfungsi untuk menimbang truk yang telah

berisi barang jadi yang telah dimuat dan siap didistribusikan dan juga truk kosong

dari gudang bahan baku setalah proses bongkar muat.

Untuk system

kerjanya,

timbangan

ini

mengunakan load cell

yang akan

membaca berat badan diatasnya dan akan disambung ke komputer sehingga berat beban

bisa

diketahui.

Pada

pengukuran

ini

pengemudi

tidak

ikut

dihitung,

hanya

truk

dan

barang yang dibawa saja.

|

|

23

2. Timbangan Chronos Richardson

Timbangan

ini digunakan untuk menimbang bahan baku maupun produk jadi

yang berat bebannya sesuai dengan jumlah yang diinginkan. Timbangan ini

dihubungkan pada sebuah panel breaker Chronos Richardson yang dapat menset berat

yang diinginkan. Prinsip kerja dari

timbangan ini adalah adanya load cell di kedua sisi

timbangan

yang akan keluar

sebagai signal dan

membaca secara elektrik beban bahan

yang

ditimbang kemudian dengan menggunakan

sistem pompa

angin

(hidrolik)

akan

membantu sistem buka-tutup plate box dibagian atas dan bawah kotak penimbangan.

Timbangan ini digunakan pada semua bagian gudang penyimpanan (bag go

down, bulk go down, dan silo) untuk proses pemasukkan

bahan baku

menuju

proses

produksi

(intake).

Selain

itu

digunakan

juga

oleh

bagian packing

untuk

menimbang

produk yang akan dikemas.

3. Timbangan Degusa

Timbangan

ini

berfungsi

untuk

menimbang

bahan

baku

feed

additive, salah

satunya DL Methionin. Melihat sifat bahan yang sangat halus dan jumlah

penggunaannya yang sangat sedikit, maka penggunaan timbangan ini sangat baik karena

menggunakan sensor transducer yang dapat menjaga keakuratan berat bahan yang

ditimbang. Timbangan ini digerakkan oleh program amino sistem pada sistem komputer.

4. Timbangan Nagata dan Timbangan Avery

Kedua timbangan ini merupakan timbangan elektrik dengan kapasitas berat

bahan

sebesar

500 kg

dan

250

kg. Sistem kerja timbangan

ini

mengunakan

load cell

yang akan membaca beban secara elektrik . Timbangan ini digunakan untuk menimbang

|

|

24

bahan baku feed additive secara

manual dibagian hand add. Selain iu digunakan untuk

menimbang produk jadi dibagian packing untuk test berat produk yang telah dipacking

apakah penurunan produk jadi ke karung kemasan telah sesuai dengan hasil setting pada

timbangan Chronos

Richardson dan digunakan juga pada bagian finished goods untuk

tujuan yang sama.

2.8 Proses Produksi

Pada umumnya pakan ternak yang dihasilkan oleh PT. CPI –

Balaraja harus

melewati proses produksi sebagai berikut:

1. Intake Bahan Baku

Proses

Intake adalah proses penuangan atau pengisian bahan baku yang

merupakan

tahap

awal

dari

proses

produksi

yang

akan

berlangsung.

Gambar

mesin

Intake

dapat

dilihat

pada

lampiran

L.2.3.1.

Bahan baku

yang

disimpan

dalam gudang

akan

dimasukkan

kedalam hopper

intake

sesuai

dengan

permintaan

bahan

baku

dari

bagian mixer. Proses intake ini dilengkapi juga oleh mesin dust collector sehingga debu

yang berterbangan dari bahan baku yang berbentuk serbuk atau tepung dapat dihisap dan

juga dikumpulkan kembali sehingga polusi udara pun dapat berkurang. Bahan baku yang

telah

dituangkan

kedalam hopper

intake

akan

masuk

ke

chain

dan

dialirkan

menuju

bucket elevator. Elevator bergerak dengan arah vertikal membawa bahan baku dan akan

mengisi tong-tong bahan baku. Sebelum

masuk kedalam

tong, bahan baku akan

melewati beberapa mesin yaitu:

a)

Drum Sieve (lampiran L.2.3.3) yaitu mesin yang berfungsi untuk menyaring kotoran-

kotoran berupa plastik dan benang yang terdapat dalam bahan baku. Biasanya proses

|

|

25

ini menyaring bahan-bahan yang ukurannya lebih besar dari pada bahan baku yang

dituang.

b)

Spout magnet (lampiran 2.3.3), merupakan

mesin yang digunakan untuk

memisahkan unsur logam yang terdapat pada bahan baku karena alat ini dilengkapi

oleh elektromagnetik.

c)

Timbangan

Chronos

Richardson

yang

dikontrol pada panel breaker timbangan di

kantor gudang penyimpanan.

2. Proses Pengecilan Bahan Baku (Milling)

Pada dasarnya merupakan proses pengecilan ukuran bahan

baku yang akan

digunakan sehingga volumenya sesuai dengan ketentuan yang diinginkan. Tidak semua

bahan baku yang digunakan pada PT. CPI – Balaraja harus melalui proses milling ini,

dimana

hanya beberapa bahan baku saja

yang digiling

terlebih dahulu karena dianggap

kasar atau ukurannya lebih dari 3 mm. Proses milling ini dilakukan dengan

menggunakan mesin hammermill dan rollermill.

Dengan proses milling ini diharapkan hasil dari bahan baku yang digiling akan

lebih kecil sehingga lebih homogen dengan bahan baku yang lainnya yang berbentuk

serbuk atau tepung. Contoh bahan baku yang melalui proses ini adalah jagung.

3. Proses Pencampuran (Mixing)

Proses

mixing

merupakan

proses pencampuran

bahan

baku

dan

merupakan

operasi yang paling penting dalam proses produksi pakan ternak di PT. CPI – Balaraja.

Pertama-tama

bahan

baku

utama

dituang dari tong sesuai dengan komposisinya.

Kemudian

ditambah dengan

bahan

baku

tambahan

seperti

vitamin

yang disebut

juga

|

|

26

proses hand add. Proses pencampuran ini disebut dengan Dry Mix karena bahan baku

yang diolah semuanya masih berupa bahan padat. Setelah itu pada mixer disemprotkan

cairan / liquid tambahan seperti curt palm oil (CPO) yang disebut juga proses Wet Mix.

Diharapkan nantinya dari mixer didapatkan produk yang pencampurannya rata.

Semua aktivitas pengadukan bahan baku pada proses

mixing dikontrol secara

otomatis

dengan

menggunakan

system

computer

yaitu

program

WEM

(Batching

Control Mixer). Lamanya pengadukan dalam 1 batch untuk mixer A adalah + 4 menit

dan untuk mixer B waktu yang dibutuhkan adalah + 3 menit.

4. Proses Pembentukan Pellet (Pelleting)

Proses pelleting ini adalah proses untuk membentuk bahan yang dihasilkan dari

mixer dari bentuk serbuk menjadi bentuk padat seperti silinder kecil yang dilakukan

secara mekanik dengan mengkombinasikan pula kelembaban, panas, dan tekanan.

Produk yang keluar dari lubang (die) walaupun sudah berbentuk pellet tapi panjangnya

tidak rata sehingga perlu diseragamkan dengan dipotong menggunakan pisau otomatis.

Hampir sebagian besar (80%) pakan ternak yang dihasilkan oleh PT. CPI –

Balaraja ini berbentuk pellet sehingga proses pelleting ini penting bagi proses produksi.

Bentuk pellet yang baik yang dihasilkan adalah

yang

tidak keras dan

waktu

ditekan

pelletnya tidak hancur atau remuk melainkan menjadi lengket.

|

|

27

5. Proses Pendinginan (Cooling)

Pellet yang dihasilkan masih

menghasilkan suhu

yang tinggi

(sampai mencapai

80

o

C-90

o

C) sehingga

pellet

tersebut

akan

menjadi

rapuh

atau

mudah

hancur.

Dengan

demikian saat bahan yang keluar dari mesin pellet turun, maka bahan tersebut harus

dimasukkan terlebih dahulu kedalam cooler (mesin pendingin). Sistem cooling ini

bertujuan untuk menutrunkan suhu pellet menjadi maksimal 5

oC

diatas suhu ruangan (+

30

o

C).

6. Proses Pembentukan Crumble (Crumbling)

Proses crumbling ini adalah proses untuk menghancurkan pellet yang ada

sehingga menjadi bentuk yang lebih kecil seperti

butiran (crumble). Pada proses ini

bahan yang melewati mesin crumble akan mengalami

proses

penekanan oleh

2

roller

yang kerenggangannya diatur secara manual dengan tuas pengatur kerenggangan sesuai

dengan jenis produk yang akan dibuat. Pakan ternak yang berbentuk crumble ini

biasanya digunakan untuk hewan yang masih kecil misalnya anak ayam.

7. Proses Pengayakan (Screening)

Pengayakan merupakan proses akhir dari rangkaian proses pelleting. Tujuan dari

pengayakan

tersebut

adalah

untuk

memisahkan

hasil

crumbling,

yaitu

bentuk

pakan

yang diinginkan dengan finenya dan mengelompokkan ukuran produk sehingga sesuai

dengan

standar

produk

yang

diinginkan.

Dengan

proses

ayakan tersebut

dapat

menghasilkan produk yang siap dijual dengan kualitas baik dari segi keseragaman

bentuk produk yang dihasilkan.

|

|

28

8. Proses pengemasan (Packing)

Tahap akhir proses produksi yang dilakukan adalah proses packing. Pada proses

ini bahan

jadi yang telah diolah baik

yang berbentuk tepung, pellet,

maupun crumble

dimasukkan

kedalam karung

yang

telah

disediakan

dimana

beratnya

telah

diatur

agar

bahan

jadi

tersebut

keluar 50

kg

saja oleh mesin.

Setelah

bahan

jadi

dimasukkan ke

karung maka dengan

konveyor, karung tersebut dijahit dan siap untuk dipacking.

Biasanya setelah dipacking akan ada pengecekan mutu dari bagian quality control (QC)

sehingga produk yang dihasilkan dapat selalu terjamin kualitasnya.

Untuk gambar keseluruhan produksi berdasarkan

mesin

dan

alat

produksinya

dapat dilihat pada lampiran L.2.4.

|