|

BAB 2

GAMBARAN UMUM PERUSAHAAN

2.1.

Sejarah Perusahaan

PT Dankos Laboratories

Tbk atau lebih dikenal dengan nama

Dankos didirikan

pada tanggal 25

Maret 1974 di Pulomas, Jakarta Timur, dan memulai kegiatan

operasinya di bidang obat-obatan pada tahun 1978 dengan lahan seluas 500 m²

. Setelah

beroperasi selama empat tahun di Pulomas,

Dankos

memindahkan

kegiatan

operasionalnya di Kawasan Industri Pulogadung dengan luas lahan 12.800 m² dan luas

bangunan 3.925 m².

Pada

tahun

1986,

Dankos

mendapatkan

lisensi

produk dari Fujisawa

(Jepang)

dan Daiichi (Jepang). Produk-produk yang dihasilkan oleh Dankos saat ini adalah :

a. Obat Bebas (OTC)

Cream

: Trimadan

Granule

: Fiber

Liquid

: Mixagrip Syrup Strawbery & Orange

Tablet

: Fatigon, Minigrip, Mixadin, Mixaflu, Mixanal, Mixagrip

b. Obat Resep (Ethical)

Cream

: Oxyzone

Injeksi

: Cefizox, Cefazol Foxim Hexer, ATP DK, Brainact

Kapsul

: Climadan, Fixef, Longcef, Neurotam, Forneuro

|

|

8

Liquid

: Profilas, Spiradan, Topcillin, Neciblok, Viaclav

Tablet

: Allohex, Danoflox, Emineton, Citaz, Fordesia

Ointment : Oviskin

c. Export (OTC)

Granule

: Fiber Exp

Liquid

: Dantusil Syrup Exp

Tablet

: Dancimin, Fatigon, Mixaflu, Minigrip, Mixadin, Mixanal

Sejalan

dengan

pertumbuhan

ekonomi

Indonesia,

maka

pada

tanggal

13

November

1989,

Dankos

melakukan

go

public

dengan

mencatatkan

sahamnya

pada

Bursa Efek Jakarta dan Surabaya. Pada tahun 1990 Dankos mulai melakukan export obat

bebas (OTC) ke sepuluh negara (Asia & Afrika). Pada tahun yang sama PT. Dankos

Laboratories memperoleh 100% saham PT. Bintang Toejoe.

Dankos memperoleh sertifikat GMP (Good Manufacturing Practice) pada tahun

1991. Dankos membangun gedung Penicilin dan gedung Cephalosporin pada tahun 1993

untuk perluasan dan peningkatan produksi. Pada tahun

yang sama Dankos

memperoleh

seluruh

asset

PT.

Hexpharm Jaya.

Pada

tahun

1995

Dankos

memperluas

pabriknya

menggunakan bangunan Ex Helios yang letaknya bersebelahan dengan luas lahan 5.898

m²

dan luas bangunan 3.868 m2

.

Dankos selalu berkomitmen

untuk meningkatkan

mutu

dan kualitas produk yang dihasilkan, hal ini dibuktikan dengan menjadi Industri Farmasi

Indonesia

yang pertama kali

memperoleh

sertifikat ISO 9001 pada tahun 1997,

perbaikan yang berkesinambungan, 5R (Ringkas, Rapi, Resik, Rawat, Rajin), DCC

(Dankos Customer Care) di seluruh bagian. Selain itu Dankos menjadi Industri Farmasi

Indosnesia yang mampu memproduksi obat soft capsule.

|

|

9

Pada bulan Juli 2004

Dankos

memperoleh sertifikat ISO 14001 mengenai

mutu

lingkungan dan pengolahan limbah cair. Kemudian pada bulan Septembeer 2004 Dankos

memperoleh

sertifikat

OHSAS

(sertifikat mengenai K3), untuk menjaga serta

meningkatkan keselamatan dan kesehatan lingkungan kerja.

2.2.

Profil Perseroan

PT. Dankos Laboratories Tbk merupakan perusahaan farmasi PMDN terkemuka

di

Indonesia,

dan

sebagai

perusahaan Go

Public sejak tahun

1989,

dimana

secara

konsisten

menerapkan

CPOB

dan

ISO

9001

dalam

memproduksi

obat-obatan

(Obat

resep dan Obat Bebas), serta memiliki pemasaran di dalam maupun luar negeri.

Perseroan beserta tiga buah anak perusahaan menghasilkan produk obat bebas

(OTC)

yang

memberikan

kontribusi

kepada

penjualan

sebesar

81%

dan

produk

obat

resep (ethical) yang memberikan kontribusi sebesar 16%. Disamping itu Perseroan juga

menerima

kontrak

produksi

dari perusahaan

farmasi

lainnya

yang

mana kontrak

produksi itu memberikan kontribusi sebesar 3%.

PT. Dankos Laboratories. Tbk memiliki 3 anak perusahaan, yakni:

PT.

Bintang

Toedjoe (99,99%), dimana

produk

yang

dihasilkan

antara

lain

Extra

Joss, Komix, OSK 16, Waisan

PT.

Hexpharm Jaya Labs

(99%), dimana produk

yang dihasilkan antara lain ATP

Kyowa, Spasminal, dan Benacol

PT. Saka Pharma Labs (80%), dimana produk yang dihasilkan antara lain Sakatonik

ABC, Sakatonik Liver, dan Mextril

|

|

10

Produk utama yang dihasilkan oleh PT Dankos Laboratories Tbk untuk golongan

OTC

(obat

bebas)

berupa

Mixagrip,

Fatigon, Mixadin, Minigrip.

Sedangkan

untuk

golongan ETH (obat resep) berupa Spiradan, Danalgin, Cefazol, dan Cefizox.

Lisensi yang dimiliki PT Dankos antara lain :

Fujisawa Pharmaceutical Co Ltd

Daiichi Pharmaceutical Co Ltd

Kyowa Pharmaceutical Co Ltd

Sato Pharmaceutical Co Ltd

Negara

tujuan

export PT.

Dankos

Laboratories.

Tbk antara

lain

Nigeria,

hongkong, Singapore, Myanmar, Malaysia, dan lainnya.

Selain meningkatkan kualitas produk, Perseroan juga selalu

menjaga

keselamatan kerja dan kesehatan lingkungan kerja. Hal ini tercermin dengan telah

diperolehnya sertifikat HACCP (Hazard

Analysis

Critical Control

Point) untuk PT.

Bintang Toedjoe dan sertifikat SMK3 (Sistem Kesehatan dan Keselamatan Kerja) untuk

PT. Bintang Toedjoe dan Perseroan sendiri.

|

|

11

2.3.

Non Beta Laktam dan Beta Laktam

PT.

Dankos

Laboratories.

Tbk

memiliki

3

gedung pabrik yang

terpisah

untuk

membuat obat-obat yang berbeda

A.

Pabrik untuk obat-obat golongan Non Beta Laktam

Pabrik ini memiliki gedung yang paling luas dan karyawan paling banyak

karena untuk membuat sebagian besar obat-obat yang dihasilkan oleh

perusahaan.

Bentuk sediaan yang dibuat di pabrik ini yaitu:

1. Tablet Inti (Plain Tablet)

2. Tablet Salut Selaput (Film Coated Tablet)

3. Tablet Salut Gula (Sugar Coated Tablet / Dragee)

4. Kapsul Cangkang Keras (Hard Capsule)

5. Kapsul Cangkang Lunak (Soft Capsule)

6. Sirup Kering (Dry Sirup)

7. Obat Cair untuk penggunaan luar / kulit (Topical Liquid)

8. Obat cair untuk penggunaan dalam / diminum (Oral Liquid)

9. Krim / Salep kulit (Topical Cream/ Ointment)

10. Salep mata (Eye Ointment / Ophthalmic Ointment)

11. Tetes mata (Eye Drops)

12. Tetes telinga

|

|

12

B.

Pabrik untuk obat-obat golongan Beta Laktam Penisilin

Pabrik

ini

dibangun

hanya khusus

untuk

membuat

obat-obat

golongan

Penisilin. Obat-obat golongan

penisilin ini

harus

dibuat terpisah sama sekali

dari obat-obat lain karena kalau tidak obat-obat lain dapat terkontaminasi oleh

penisilin.

Obat-obat

golongan

ini

sangat

berbahaya

bagi

orang-orang

tidak

peka atau alergi terhadap obat ini.

Bentuk sediaan yang dibuat di pabrik ini, yaitu:

1. Tablet inti (Plain Tablet)

2. Tablet salut selaput (Film Coated Tablet)

3. Kapsul keras (Hard capsule)

4. Sirup kering (Dry Syrup)

C.

Pabrik untuk obat-obat golongan Beta Laktam Sefalosporin

Pabrik ini dibangun khusus untuk membuat obat-obat golongan Beta Laktam

Sefalosporin. Obat ini juga dapat menimbulkan alergi, meski efeknya tidak

sedahsyat

Penisilin.

Pembuatan

obat

ini

harus

terpisah

dari

penisilin

karena

obat golongan ini terkadang diberikan untuk pasien yang tidak tahan terhadap

penisilin.

Untuk sediaan yang dibuat di pabrik ini yaitu:

1. Tablet inti (Plain Tablet)

2. Tablet Salut selaput (Film Coated Tablet)

3. Kapsul keras (Hard Capsule)

4. Sirup kering (Dry Syrup)

5. Injeksi serbuk (Powder Injection)

|

13

2.4.

Visi dan Misi

VISI

PT Dankos Laboratories Tbk

Senantiasa menjadi perusahaan farmasi yang mempunyai komitmen kuat

untuk meningkatkan kesejahteraan masyarakat melalui penerapan ilmu

dan teknologi di tingkat nasional dan regional serta sebagai pemberi kerja

terbaik di Indonesia.

As an industrial company that has strong commitment in developing

quality and innova-tive health care products through application of

science and

technology, which are

marketed

nationally as

well

as

regionally with the main focus in customer satisfaction.

Gambar 2.1 Pernyataan Visi PT Dankos Laboratories. Tbk

MISI

PT Dankos Laboratories Tbk

Sebagai

sebuah

grup

perusahaan yang

senantiasa

melakukan

perbaikan

yang berkesinambungan untuk menghasilkan produk kesehatan yang

berkualitas melalui pengembangan produk yang inovatif, mudah diperoleh

dan

terjangkau

oleh

masyarakat

luas sehingga

ikut berperan

serta dalam

meningkatkan kesejahteraan masyarakat.

As a company that has business in industry which produces quality,

affordable,

and

easy

to

obtain

health

care

products,

as

well

as

helps

creating health and welfare of society.

Gambar 2.2 Pernyataan Misi PT Dankos Laboratories. Tbk

|

14

MOTTO

PT Dankos Laboratories Tbk

“Mutu Untuk Kesehatan Dan Hidup Yang Lebih Baik”

Gambar 2.3 Pernyataan Motto PT Dankos Laboratories. Tbk

2.5.

Rencana Masa Depan

Walaupun industri farmasi tahun 2005 ini ditandai dengan semakin ketatnya

kompetisi yang disebabkan oleh masuknya beberapa pemain baru dan banyaknya produk

sejenis yang dikeluarkan oleh beberapa perusahaan farmasi, manajemen Perseroan tetap

berkeyakinan bahwa Perseroan akan tetap bertumbuh di atas pertumbuhan pasar farmasi

dengan menerapkan beberapa strategi.

Perseroan dalam jangka pendek tidak akan menfokuskan pada peluncuran produk

baru tetapi hanya akan menfokuskan pada pengembangan varian baru dari produk obat

bebas yang sudah ada di pasaran seperti menambah variasi ukuran kemasan dari merek

produk yang sudah ada. Strategi ini bertujuan untuk meningkatkan permintaan dan

produksi sehingga diharapkan utilitas pabrik dapat ditingkatkan. Dengan adanya variasi

ukuran kemasan

ini

diharapkan

konsumen dapat

mempunyai

alternatif pilihan

ukuran

kemasan sesuai dengan kebutuhan dan kondisi ekonominya. Dengan demikian pada

akhirnya penjualan dapat ditingkatkan dan demikian pula dengan pangsa pasar.

Perseroan di masa depan tetap akan menfokuskan untuk memproduksi obat

bebas namun Perseroan juga tidak akan mengabaikan produk obat resep.

Pengembangan usaha yang dilakukan oleh Perseroan mencakup peningkatan pemasaran

|

|

15

domestik

maupun

luar

negeri.

Untuk

meningkatkan pemasaran

luar

negeri, Perseroan

akan menjajaki untuk memasuki negara-negara baru seperti China dan Laos.

Dalam rangka

untuk

meningkatkan

efisiensi

dan

efektifitas

kerja,

Perseroan

senantiasa meningkatkan teknologi informasi seperti perbaikan jaringan komunikasi dari

pusat

ke

cabang,

perbaikan

sistem dan

prosedur

akuntansi,

pembuatan

program

komputerisasi untuk memonitor biaya promosi. Karena dengan adanya peningkatan

efisiensi dan efektifitas kerja ini pada akhirnya akan mempengaruhi kinerja Perseroan.

Perseroanpun

di

masa

mendatang

tetap memperhatikan hal-hal yang

berhubungan

dengan

peningkatan standard

pelayanan

baik

untuk

konsumen

internal

maupun eksternal, seperti pada tahun 2004 diterapkannya standard pelayanan yang baik

kepada

para

dokter,

adanya

petugas

khusus

untuk

melakukan

updating

website

Perseroan khususnya yang berhubungan dengan pemasaran sehingga para dokter

mendapatkan informasi terkini mengenai hal-hal yang berhubungan dengan produk obat

resep Perseroan.

2.6.

CPOB (Cara Pembuatan Obat yang Baik)

CPOB adalah singkatan dari Cara Pembuatan Obat yang Baik, yang dalam

bahasa Inggris disebut GMP (Good Manufacturing Practice).

Pedoman

CPOB

merupakan keputusan Menteri Kesehatan Republik Indonesia No.

43/Menkes/SK/11/1988 yang harus dilaksanakan oleh semua industri farmasi untuk

menjamin khasiat, keamanan dan mutu obat yang dihasilkan.

|

|

16

Mengapa obat harus bermutu? Obat harus bermutu karena bila digunakan dengan

tepat dapat meringankan dan menyembuhkan penyakit serta menyelamatkan jiwa

penderita.

10 Perintah GMP (Good Manufacturing Practice) :

1.

Pastikan bahwa anda memiliki instruksi tertulis yang benar sebelum mulai

melaksanakan tugas

2.

Patuhi

selalu

instruksi-instruksi

tersebut secara

persis,

tanpa

melewati

sesuatu

apapun

3.

Pastikan bahwa anda menggunakan bahan yang benar

4.

Pastikan bahwa anda menggunakan peralatan yang benar dan bersih

5.

Hindarkan kontaminasi dan kesimpang siuran dalam hal apapun

6.

Jagalah terhadap kesalahan penandaan

7.

Bekerjalah selalu teliti dan persis

8.

Jagalah segalanya bersih dan rapi

9.

Waspadalah terhadap kesalahan dan kekeliruan, dan perbuatan/ kebiasaan yang

buruk dan laporkan segera apabila hal itu terjadi

10. Buatlah catatan mengenai tugas yang telah dibuat dengan jelas dan teliti

|

|

17

2.7.

Manajemen Sumber Daya Manusia

2.7.1. Tenaga Kerja

PT Dankos Laboratories Tbk mempekerjakan dua tipe karyawan yaitu karyawan

tetap dan karyawan kontrak. Untuk karyawan lantai produksi, satpam, cleaning service

dan gardener PT Dankos Laboratories. Tbk melakukan outsourcing karyawan.

Untuk recruitment

karyawan kantor bagian HRD

menetapkan

standar

tertentu

beberapa proses pengujian yang harus dilalui pelamar. Jumlah tenaga kerja PT Dankos

Laboratories. Tbk hingga saat ini adalah sebagai berikut :

Karyawan tetap

= 1007

Karyawan Kontrak

=

27

Outsource

= 343

Hari kerja di PT Dankos Laboratories. Tbk adalah Senin – Sabtu dengan

pembagian waktu kerja sebagai berikut :

Karyawan kantor

Jam kerja

: 07.30 – 16.00 WIB

Karyawan Lantai produksi dan gudang

Shift I

:

07.30 – 16.00 WIB

Shift II

:

16.00 – 22.00 WIB

|

|

18

2.7.2. Sistem Penggajian

PT Dankos Laboratories. Tbk memberikan gaji pokok kepada karyawannya

sesuai dengan kebijakan yang dikeluarkan oleh pemerintah, dan jumlahnya meningkat

setiap tahunnya sesuai dengan kebijakan yang diterapkan oleh PT Dankos Laboratories

Tbk. Selain gaji pokok perusahaan juga memberikan THR (Tunjangan Hari Raya) dan

TAT (Tunjangan Akhir Tahun) sekali setiap tahunnya.

2.7.3

Kesejahteraan Tenaga Kerja

Untuk meningkatkan kesejahteraan para karyawannya, PT Dankos Laboratories

Tbk memberikan beberapa jaminan antara lain jaminan keselamatan kerja, jaminan hari

tua, jaminan kesehatan, poliklinik untuk pengobatan gratis.

Selain itu perusahaan juga melakukan beberapa kegiatan sosialisasi seperti

rekreasi, olahraga bersama, atau pengadaan lomba pada event tertentu.

|

19

2.8.

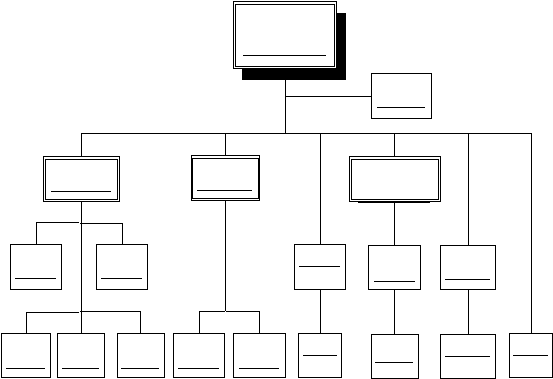

Struktur Organisasi PT. Dankos Laboratories. Tbk

B

O

D

QMR

MR

EMR

OHSMR

CONIM

INTERNAL AUDIT

PLANT

PM

OTC

SM

OTC

ETH

BD

F

A

S

I

HRD&GA

PLANT

QA/QC &

R&D

PM ETH

SM ETH

FINANC

E

ACC

HRD

PERS

PROD.I

QA/QC

PPIC

MEDICA

L

M

S

I

T

LEGAL

GA

PROD.II

R

&

D

PCH

PROD.III

T&M

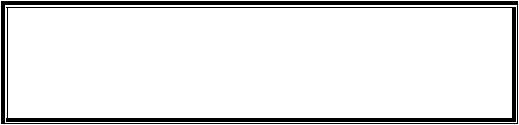

Gambar 2.4 Struktur Organisasi PT Dankos Laboratories. Tbk

2.9.

Sistem Kerja

Sistem Kerja merupakan suatu keseragaman dari kegiatan untuk tiap-tiap pekerja

oleh karena itu PT Dankos Laboratories Tbk sangat memperhatikan sistem kerja

terutama pada bagian produksi agar produktivitas dan efektivitas kerja mengalami

peningkatan.

|

|

20

2.9.1. Sistem

Kerja

dalam

Hubungannya

dengan

Keselamatan

dan

Kesehatan Tenaga Kerja

PT

Dankos

Laboratories

Tbk telah

merancang

sistem kerja

untuk

tenaga

kerja

lantai produksi dan gudang dengan mempertimbangkan kenyamanan

dan keselamatan

kerja

dengan

memperhatikan

beberapa

faktor

antara

lain

sikap

kerja,

dimensi

ruang

posisi kerja, kondisi lingkungan kerja, serta pengaturan fasilitas kerja.

Sistem kerja

yang

telah

dibuat oleh

PT Dankos

Laboratories

Tbk

untuk

lantai

produksi dan gudang adalah :

o

Sebelum memasuki lantai produksi karyawan harus menggunakan pakaian,

sarung tangan, dan shoe cover serta menggunakan masker yang telah disediakan.

o

Untuk

memasuki

lantai

produksi

karyawan

harus

memasuki

ruangan

sanitasi

agar tubuh bersih dari bakteri yang dapat mencemari lantai produksi.

o

Lantai produksi dibuat tertutup dari area luar dan diberi pendingin ruangan untuk

kebersihan dan kenyamanan kerja.

o

Mesin-mesin

di

sekat

dalam

ruangan

terpisah

dan

memiliki

ruang

gerak

yang

cukup

untuk

memudahkan pergerakan dan diberi bahan kedap suara agar tidak

terlalu bising

o

Untuk karyawan gudang

harus selalu menggunakan

helm dan sepatu boot

yang

khusus untuk karyawan gudang

o

Untuk

mengendarai

forklift

harus

dua

orang,

satu

mengemudi

dan

yang

lain

berada pada garpu.

|

|

21

2.10. Teknik dan Maintenance

Departemen

T&M

pada

PT.

Dankos

laboratories. Tbk bertugas menunjang

lancarnya

proses

produksi

dan

semua

operasi di

setiap

departemen

yang

ada

sesuai

dengan CPOB, ISO 9001, 5R, kepedulian terhadap pelanggan (Dankos Customer Care),

kesehatan dan keselamatan kerja.

Departemen T&M dikepalai oleh seorang T&M Manager, dan dibawahi 3 orang

supervisor, yakni :

•

Maintenance Supervisor

•

Utility Supervisor

•

Engineering Supervisor

2.11.

Proses Produksi

2.11.1.

Proses Produksi Tablet/Kaplet Inti

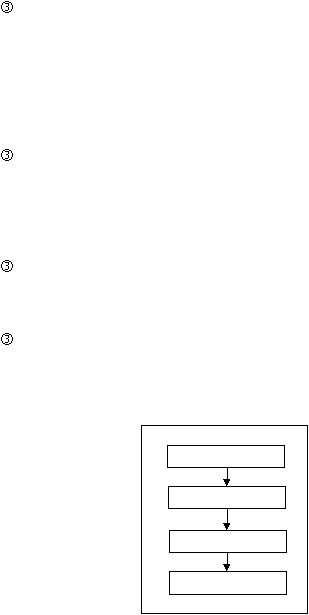

Langkah-langkah cara pembuatan tablet/kaplet inti adalah :

Penimbangan

Bahan

obat dari

gudang bahan baku

ditimbang sesuai

formula

dan

prosedur (bila perlu diayak terlebih dahulu).

Granulasi

Pada proses granulasi basah dilakukan pembautan bahan pengikat

serbuk, kemudian dicampur dengan bahan

obat sehingga

terbentuk

massa granul basah. Kemudian

diayak dan keringkan sehingga

mencapai kadar air tertentu dalam fluid bed dryer,

lalu diayak

lagi.

|

22

Pada proses granulasi kering

bahan-bahan

obat

dislugging, lalu

diayak. Sedangkan pada proses pembuatan tablet/kaplet dengan

cetak langsung tidak ada proses granulasi/slugging.

Lubrikasi

Granul kering

yang terbentuk pada proses

granulasi basah/granulasi

kering, atau bahan obat untuk cetak langsung dimasukkan ke dalam

mixer dan dicampur dengan pelincir (lubricant).

Pencetakan

Hasil lubrikasi dicetak alam mesin cetak.

Penyetripan (Stripping)

Tablet/kaplet/kapsul dimasukkan ke dalam hopper mesin strip untuk

dilakukan penyetripan.

Pengemasan

Strip-strip

diberi

catch cover

dengan

mesin

dan

dikemas

dalam

individual box, lalu diberi kartu kontrol dan dimasukkan ke dalam

master box yang disegel. Hasil pengemasan dikirim ke gudang obat

jadi.

Penimbangan

Granulasi

Lubrikasi

Pencetakan

Penyetripan

Pengemasan

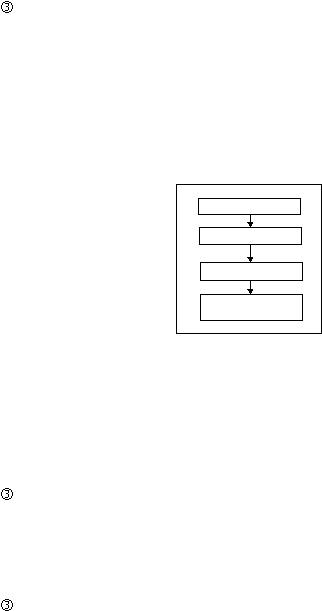

Gambar 2.5 Tahapan Proses Produksi Tablet/Kaplet Inti

|

23

2.11.2.

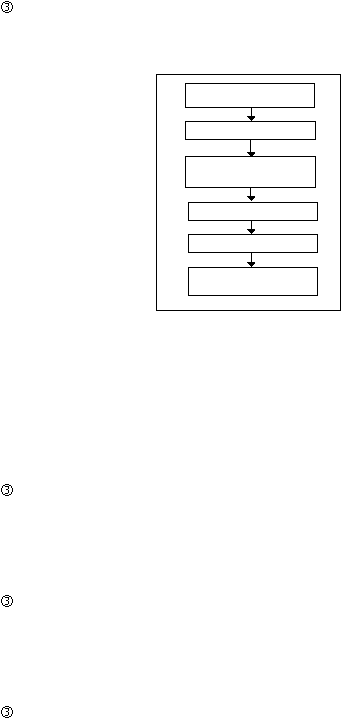

Proses Produksi Tablet (Kaplet) Salut

Langkah-langkah cara pembuatan tablet (kaplet) salut adalah :

Penyalutan

Buat larutan penyalut sesuai dengan formula. Tablet/kaplet yang akan

disalut

dimasukkan

ke

dalam

mesin

film coating/coating

pan,

kemudian dilakukan penyalutan sesuai prosedur.

Polishing

Tablet/kaplet yang disalut gula dimasukkan ke dalam polishing drum

untuk selanjutnya dipolis dengan larutan polishing.

Penyetripan (Stripping)

Sama seperti pada penyetripan tablet/kaplet biasa.

Pengemasan

Sama seperti pada pengemasan tablet/kaplet.

Penyalutan

Polishing

Penyetripan

Pengemasan

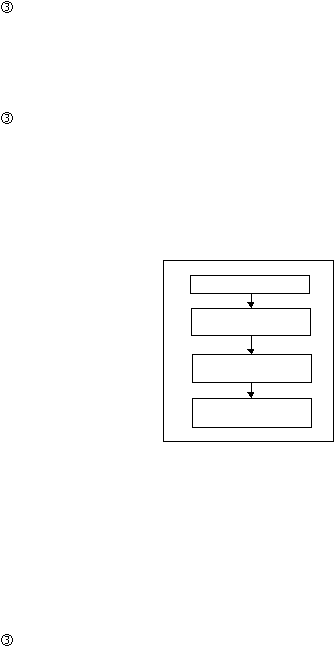

Gambar 2.6 Tahapan Proses Produksi Tablet (Kaplet) Salut

|

|

24

2.11.3.

Proses Produksi Kapsul Keras

Langkah-langkah cara pembuatan Kapsul Keras adalah :

Penimbangan

Bahan-bahan

obat

ditimbang

sesuai formula

dan

prosedur

yang

ditetapkan.

Pencampuran

Bahan-bahan obat

dimasukkan ke

dalam mixer

kemudian

dicampur

sampai homogen.

Pengisian dan Penutupan

Masukkan

kapsul-kapsul

kosong

ke

dalam mesin

pengisi

kapsul.

Bahan obat yang sudah dicampur dimasukkan ke dalam hopper

mesin, kemudian dilakukan pengisian dan penutupan kapsul.

Penyetripan

Kapsul-kapsul

yang

telah

diisi dimasukkan

ke

dalam hopper

mesin

strip untuk penyetripan.

Pengemasan

Strip-strip

dikemas

dalam individual

box,

diberi

kartu

kontrol

lalu

dimasukkan ke dalam

master box dan disegel. Hasil pengemasan

dikirim ke gudang obat jadi.

|

25

Penimbangan

Pencampuran

Pengisian &

Penutupan

Penyetripan

Pengemasan

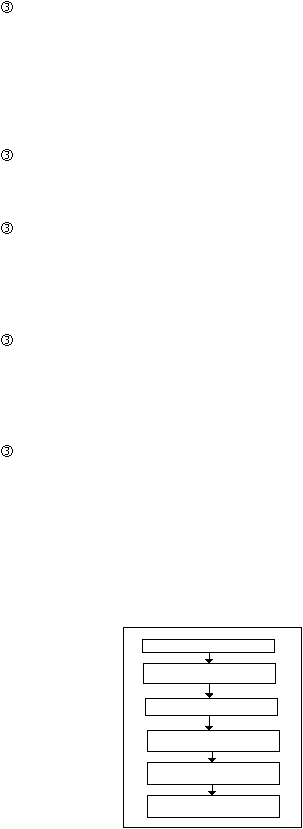

Gambar 2.7 Tahapan Proses Produksi Kapsul Keras

2.11.4.

Proses Produksi Kapsul Lunak

Langkah-langkah cara pembuatan Kapsul Lunak adalah :

Penimbangan dan pencampuran bahan obat

Sama seperti pada produksi kapsul keras

Pelelehan bahan cangkang

Bahan cangkang dicampur dan selanjutnya dimasukkan dalam gelatin

melting tank untuk dimasak.

Pengisian dan kapsulasi

Masukkan campuran bahan obat ke dalam hopper mesin strip untuk

pengisian

ke dalam pita

gelatin

yang

telah

dibentuk

sesuai dengan

bentuk dan ukuran yang diinginkan.

Pengeringan

Kapsul-kapsul yang dihasilkan dikeringkan dalam suatu ruangan pada

pH dan suhu yang terkontrol.

Pencucian

Kapsul yang telah kering dicuci dengan larutan pencuci.

|

26

Penyetripan dan Pengemasan

Sama seperti pada produksi kapsul keras.

Penimbangan &

Pencampuran

Pelelehan

Pengisian

&

Kapsulasi

Pengeringan

Pencucian

Penyetripan

&

Pengemasan

Gambar 2.8 Tahapan Proses Produksi Kapsul Lunak

2.11.5.

Proses Produksi Sirup Kering

Langkah-langkah cara pembuatan Sirup Kering adalah :

Penimbangan

Bahan-bahan obat ditimbang sesuai formula dan prosedur yang

ditetapkan.

Pencampuran

Bahan-bahan obat

dimasukkan ke

dalam

mixer kemudian dicampur

sampai homogen.

Pengisian

Bahan obat dimasukkan ke dalam hopper mesin pengisi, lalu diisi ke

dalam botol.

|

27

Pengemasan

Botol

yang telah berisi sirup kering dipasang

etiket dan dimasukkan

ke

dalam dus

kecil

dan

dilengkapi

dengan

brosur.

Kemudian

dimasukkan

ke

dalam individual

box. Hasil pengemasan

dikirim ke

gudang obat jadi.

Penimbangan

Pencampuran

Pengisian

Pengemasan

Gambar 2.9 Tahapan Proses Produksi Sirup Kering

2.11.6.

Proses Produksi Krim. Salep dan Jelly

Langkah-langkah cara pembuatan Krim, Salep dan Jelly adalah :

Penimbangan

Bahan-bahan

obat

ditimbang

sesuai formula

dan

prosedur

yang

ditetapkan.

Preparasi dan Pencampuran

Bahan obat tertentu dilarutkan terlebih dahulu dan simasukkan ke

dalam mixer.

Buat

fasa cair dan fasa

minyak kemudian dicampur di

dalam mixer sesuai dengan prosedur yang ditetapkan hingga

terbentuk massa salep.

|

28

Pengisian dan Penutupan

Salep/krim/jelly diisi ke dalam tube yang telah bersih melalui

mesin

pengisi, lalu ditutup.

Pengemasan

Masukkan ke dalam dus kecil dan lengkapi dengan brosur. Masukkan

dus kecil ke dalam individual box, diberi kartu kontrol lalu

dimasukkan ke dalam master box, segel. Kirim ke gudang obat jadi.

Penimbangan

Preparasi &

Pencampuran

Pengisian

&

Penutupan

Pengemasan

Gambar 2.10 Tahapan Proses Produksi Krim, Salep dan Jelly

2.11.7.

Proses Produksi Cairan

Ada 2 jenis cairan

yang diproduksi yaitu cairan obat dalam dan

cairan

obat luar dengan tahapan produksi sebagai berikut :

Penimbangan

Bahan-bahan obat ditimbang sesuai formula dan prosedur yang

ditetapkan.

|

29

Preparasi dan Pencampuran

Bahan-bahan tertentu dilarutkan terlebih dahulu kemudian

dimasukkan

ke

dalam mixer

dan

dimasak

sesuai

prosedur

sampai

menjadi larutan sirup atau solution.

Penyaringan

Larutan yang dihasilkan disaring dengan saringan tertentu.

Pengisian dan Penutupan

Botol yang telah bersih dan kering diisi larutan dengan menggunakan

mesin pengisi, lalu ditutup.

Pemeriksaan Visual

Botol-botol yang telah berisi cairan diperiksa secara visual untuk

melihat ada tidaknya pecahan botol dan partikel asing.

Pengemasan

Botol yang telah berisi cairan dipasang etiket dan dimasukkan ke

dalam dus

kecil

dan

lengkapi

dengan

brosur.

Kemudian

dus

kecil

dimasukkan

ke

dalam individual

box,

diberi

kartu

kontrol

lalu

dimasukkan ke dalam master box, segel

Penimbangan

Preparasi &

Pencampuran

Penyaringan

Pengisian &

Penutupan

Pemeriksaan

Visual

Pengemasan

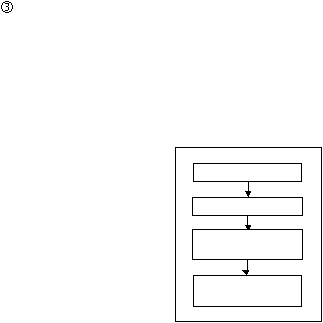

Gambar 2.11 Tahapan Proses Produksi Cairan

|

|

30

2.11.8.

Proses Produksi Tetes Mata & Injeksi Cairan

Langkah-langkah cara pembuatan Tetes Mata dan Injeksi Cairan adalah :

Sterilisasi

Sebelum proses produksi dimulai, terlebih dahulu dilakukan sterilisasi

ruangan, mesin, wadah, peralatan dan perlengkapannya.

Penimbangan

Bahan-bahan obat ditimbang sesuai formula dan prosedur yang

ditetapkan.

Preparasi dan Pencampuran

Bahan-bahan

tertentu

dilarutkan

terlebih

dahulu

kemudian

dimasukkan ke dalam mixer sesuai prosedur sampai terjadi larutan.

Penyaringan

Larutan yang dihasilkan disaring dengan saringan tertentu.

Pengisian

Botol/vial/ampul yang telah bersih, kering dan steril diisi larutan tetes

mata/injeksi dengan menggunakan mesin pengisi, lalu ditutup.

Pemeriksaan visual

Botol/vial/ampul

yang telah berisi cairan diperiksa secara visual

untuk melihat ada tidaknya pecahan botol/partikel asing.

Pengemasan

Botol

yang

telah

berisi

larutan

dipasang

etiket dan

dimasukkan

ke

dalam dus kecil dan dilengkapi dengan brosur. Kemudian dimasukkan

|

31

ke dalam

individual box, diberi kartu kontrol dan dimasukkan ke

dalam master box.

Sterilisasi

Penimbangan

Preparasi &

Pencampuran

Penyaringan

Pengisian

Pemeriksaan

Visual

Pengemasan

Gambar 2.12 Tahapan Proses Produksi Tetes Mata dan Injeksi Cairan

2.11.9.

Proses Produksi Injeksi Serbuk

Langkah-langkah cara pembuatan Injeksi Serbuk adalah :

Sterilisasi

Sebelum proses produksi dimulai terlebih dahulu dilakukan sterilisasi

ruangan, mesin, wadah, peralatan dan perlengkapannya.

Pengisian

Vial yang telah bersih dan steril diisi serbuk steril dengan

menggunakan mesin pengisi, lalu ditutup.

Pemeriksaan Visual

Vial

yang

telah berisi

serbuk

diperiksa

secara

visual

untuk

melihat

ada/tidaknya pecahan botol/partikel asing.

|

32

Pengemasan

Vial-vial

dimasukkan

ke

dalam dus

kecil

dan

dilengkapi

dengan

brosur. Kemudian dimasukkan ke dalam individual box, diberi kartu

kontrol dan dimasukkan ke dalam master box, segel.

Sterilisasi

Pengisian

Pemeriksaan

Visual

Pengemasan

Gambar 2.13 Tahapan Proses Produksi Injeksi Serbuk

2.12. Perencanaan dan Pengendalian Produksi (PPIC)

Bagian

Production

Planning

&

Inventory

Control (PPIC) bertugas membantu

jalannya perusahaan dengan melakukan control pada produksi dan penyimpanan bahan

baku.

Bagian PPIC terbagi dua sub-bagian penting yaitu:

a. Bagian Production Planning Control (PPC)

Bagian yang memiliki tanggung-jawab dalam hal perencanaan produksi.

b. Bagian Inventory Planning Control (IPC)

Bagian yang memiliki tanggung jawab dalam hal perencanaan penyimpanan

bahan baku.

|

|

33

2.12.1.

Production Planning Control (PPC)

PPC memiliki tugas secara umum, yakni menyusun perencanaan produksi

untuk tahunan serta bulanan, dan melakukan control

pada bagian produksi, apakah

produksi telah sesuai dengan target yang telah ditentukan. Dalam pembuatan

perencanaan produksi, bagian production planning control (PPC) menerima order dari :

1. Bagian Marketing

2. Toll in dari customer

3. Bagian R&D untuk trial produk baru

4. Bagian QC untuk rework / repack

Setelah

menerima

order

bagian

PPC

menganalisa

order

dengan stock

Finished Goods (FG). Jika stock FG cukup maka tidak ada rencana produksi, jika tidak

cukup

maka

bagian

PPC

akan

membuat

perhitungan RPP

(Rolling

Production

Plan).

Jika perhitungan RPP disetujui maka bagian PPC bersama dengan bagian produksi

membuat jadwal produksi mingguan, jika tidak maka bagian PPC melakukan

perhitungan ulang RPP.

2.12.2.

Inventory Planning Control (IPC)

Bagian

inventory

planning

control (IPC)

memiliki

tugas

umum,

yakni

melakukan perencanaan penyimpanan bahan baku, bertanggung jawab untuk

merencanakan bahan-bahan apa saja yang harus dibeli.

Dalam membuat rencana pembelian

bahan

baku

maka

bagian

IPC

melakukan analisa terhadap RPP yang dibuat oleh bagian PPC dengan stock Raw

|

34

Material

(RM)

dan

Packaging Material

(PM)

yang

ada

digudang

dan

membandingkannya dengan Master Formula (MF) composition untuk membuat

Register Rolling Planning (RRP).

Setelah RRP dibuat maka bagian IPC akan membuat Material

Requirement Planning (MRP). Setelah MRP dibuat bagian IPC dapat melakukan

perencanaan pembelian RM dan PM.

2.13. Research and Development (R&D)

2.13.1. Struktur Organisasi Departemen R&D

Departemen R&D memiliki struktur organisasi sebagai berikut:

R&D

MANAGER

Administration

Staff

FORMULATION

MANAGER II

FORMULATION

MANAGER

I

STANDARDIZATION

ASS. MANAGER

Formulation

Supervisor

Formulation

Supervisor

Design

Supervisor

Standardizatin

Supervisor

Registration

Supervisor

Formulation

Staff II-A

Formulation

section head

Formulation

Staff II-B

Formulation

Staff I-A

Formulation

Staff I-B

Design

Staff

ANALIS

Regustration

staff

Library

Staff

Gambar 2.14 Struktur Organisasi Departemen R&D

|

|

35

2.13.2.

Tugas dan Kegiatan

Tugas umum dari bagian R&D adalah sebagai berikut:

Membuat formula obat baru

Melakukan

penelitian

terhadap

formula

obat

lama

(untuk

meningkatkan mutu dan reduksi biaya)

Melakukan registrasi formulasi baru / ulang ke badan POM

Bekerja sama dengan bagian QC dalam menentukan standarisasi

bahan baku kemasan dan obat jadi

Membuat desain art work untuk kemasan suatu produk baru

Mengelola perpustakaan

2.13.2.1.

Sub Bagian Desain

Sub bagian administrasi desain mengubah ide/usulan tentang bentuk dan

kemasan dari bagian pemasaran. Bagian Registrasi akan memeriksa desain yang telah

sesuai dan disesuaikan dengan persetujuan yang telah diberikan oleh Badan POM.

Apabila sesuai, rancangan kemasan akan dikirim ke bagian pemasaran,

scientific, produksi dan QC. Apabila semua kepala bagian telah menyetujui kemudian

diajukan

kepada

Direktur

untuk

mendapat

persetujuan

dan

akhirnya kepada bagian

pembelian untuk memesan sesuai dengan permintaan bagian PPIC.

|

|

36

2.13.2.2.

Sub Bagian Formulasi

R&D melakukan penelitian untuk mendapatkan formula obat baru

berdasarkan ide yang diajukan oleh bagian pemasaran. Bagian pemasaran memberikan

ide-ide atau

usulan untuk

membuat suatu produk baru yang dirasakan akan dapat laku

dipasaran.

Sub bagian formulasi dibagi menjadi Sub-bagian Formulasi-1 dan Sub-

bagian

Formulasi-2.

Sub-bagian

Formulasi-1

adalah

bagian

formulasi

non

solid, yaitu

untuk produk-produk

seperti

liquid dan cream. Sub-bagian Formulasi-2

adalah

bagian

formulasi solid, yaitu untuk produk-produk keras seperti tablet dan kaplet.

Tahap-tahap penyusunan suatu formula sediaan adalah sebagai berikut:

Tahap formulasi

R&D meneliti sifat fisik dan kimia bahan baku serta melakukan penelitian

terhadap produk sejenis.

Tahap formulasi dalam skala laboratorium

R&D mencoba menyusun beberapa formula sediaan dengan berbagai komposisi

maupun jenis bahan baku.

Tahap pengujian stabilitas

Formula-formula yang telah disusun R&D akan dicoba dan diteliti lebih lanjut

melalui tes stabilitas fisik (melihat perubahan bau, warna, waktu hancur selama

penyimpanan) dan tes stabilitas kimia (melihat kadar obat selama penyimpanan)

untuk dapat menemukan formula yang memenuhi persyaratan. Apabila hasil tes

baik, maka akan dilanjutkan tahap trial produksi.

|

37

Tahap formulasi trial produksi

R&D melakuakn trial produksi bersama-sama dengan bagian produksi dan QC.

Trial produksi ini minimum dilakukan 3 kali dan tidak boleh gagal.

Master formula

Setelah diperoleh hasil trial produksi, maka R&D bekerja sama dengan bagian

QC

membuat

master

formula

yang

mencangkup

nama

produk,

komposisi

formula untuk tiap batch, daftar spesifikasi bahan pengemas yang digunakan,

prosedur pengolahan dan pengemasan,

daftar

peralatan

yang

digunakan,

pengawasan

In Process Control

yang harus dilakukan selama produksi, dan

tindakan-tindakan yang harus dilakukan apabila timbul masalah.

2.13.2.3.

Sub Bagian Register

Pada waktu bersamaan dengan trial produksi, sub bagian registrasi

melakukan pendaftaran produk baru ke POM.

2.13.2.4.

Sub Bagian Standarisasi

Tugas utama bagian standarisasi adalah:

Mengembangkan metode-metode analisa dan mutu produk

Menentukan standar mutu bahan sesuai dengan ketentuan farmasi dan

standard intern

Membuat

kontrol data

sebagai standar

bagi

R&D

sub-bagian

rutin

dalam melaksanakan metode analisa

|

38

Menentukan

formula

baru

yang

dihasilkan

bagian

R&D dan apabila

terjadi ketidaksesuaian, maka R&D harus mengformulasikan kembali

Melakukan

pemeriksaan

dari

kontoh

cetakan

kemasan

baru,

untuk

mengetahui kesesuaian hasil cetakan dengan desain yang telah

disetujui

2.13.3.

Alat-alat Laboratorium

Departemen R&D dalam kegiatan

sehari-hari

memerlukan

peralatan-

peralatan yang digunakan untuk menunjang kegiatan penelitian dan pengembangan dari

obat-obat baik yang sudah ada maupun yang sedang dalam penelitian untuk diproduksi.

Berdasarkan hasil pengamatan

dari penulis selama pelaksanaan

periode

kerja praktek, peralatan-peralatan yang tersedia dalam departemen R&D antara lain:

Hardness Tester Schleuniger Type 6 D

Digunakan untuk mengukur kekerasan, juga dapat mengukur diameter dan

ketebalan sampel

Friability Tester Merk Erweka Type :TAR-10

Untuk mengukur besar kerapuhan dan pemerian dari sampel (tablet/kaplet)

Disintegration time tester Type ZT3 – Merk Erweka

Untuk menghitung waktu hancur tablet, maksimal 15 menit

Mesin cetak tablet

Untuk mencetak tablet

Vaccum Cleaner “Rowenta”

Hair Dryer

|

|

39

Refrigerator “National”

Timbangan Merk Mettler seri pe-model 160

Kapasitas maksimal 160 gram, ketelitian alat 0,001 g (1 mg)

Timbangan Sartorius Type 1264 MP

Kapasitas maksimal 2000 gram, ketelitian alat 0,01 g (10 mg)

Timbangan Analitik Merk AND seri GR 202

Untuk menimbang serbuk padat dengan kapasitas 210 gram, ketelitian alat

0,0001 g (0,1 mg)

HPLC Gradient Class VP

Untuk analisa kadar obat

HPLC Isokratik Class VP

Untuk analisa kadar obat

Inkubator merk Memmert seri UL – Model 50

Untuk pembiakan bakteri / jamur

Oven merk Memmert Seri D 06062 UM/ULM 600

Untuk menguji stabilitas kadar obat

Climate Chamber Hot Pack

Untuk uji stabilitas kadar obat -> waktu kadaluwarsa

Spektrofotometri

Untuk mengukur kadar serapan suatu bahan

Moisture Analyzer

Mesin untuk pengeringan

Erweka AR 400

PH Meter Merk Metrohm

|

|

40

String Hot Plate

Untuk memanaskan zat/larutan (suhu 150 C – 540 C) dan mengaduknya

Mixer seri T-Model 45

Untuk mencampur bahan / larutan homogenasi dan dispersi

Super mixer with Granulator

Rotavapor

Osmonat 030

Untuk menguji / mengukur isotomis larutan (obat tetes mata)

Sun test CPS +

Untuk menguji kestabilan produk terhadap pengaruh cahaya

Viscometer Brookfield LVTDV-11

Ultrasonic Bath

2.14. Tata Letak Pabrik

PT Dankos Laboratories Tbk terletak di Kawasan Industri Pulo Gadung dengan

luas tanah sebesar 18.698 M² dan luas bangunan sebesar 7.793 M².

Tata letak pabrik pada PT Dankos Laboratories Tbk terdiri atas :

1. Lantai Produksi

Untuk lantai produksi PT Dankos Laboratories Tbk Memiliki tiga jenis lantai

produksi yaitu:

a. Non Beta Laktam

Lantai produksi ini terletak di bawah Kantor utama dan merupakan lantai

produksi yang paling besar dengan jumlah karyawan produksi terbanyak.

|

|

41

b. Penicillin

Lantai produksi ini berada di belakang kantor utama dan dikhususkan

untuk memproduksi obat-obatan golongan penicillin.

c. Cephalosporin

Lantai produksi ini berada di belakanng lantai produksi penicillin. Sama

halnya dengan lantai produksi penicillin, produksi obat golongan

cephalosporin dilakukan secara terpisah agar tidak mencemari /

mengotori produksi obat yang lain.

2. Ruang Kantor

Ruang kantor pada PT Dankos Laboratories Tbk terbagi menjadi dua yaitu:

a. Ruang kantor Utama

Terletak di lantai dua atau berada di atas lantai produksi non beta laktam.

Pada ruang ini terdapat ruang direktur dan ruang departemen seperti

departemen PPIC, R&D, marketing, financial, HRD, dan pembelian.

b. Ruang kantor Pemasaran

Ruang ini berada diseberang kanan bangunan utama PT dankos

Laboratories

Tbk, Ruang ini berdiri sendiri karena Departemen

pemasaran banyak berhubungan dengan pihak Eksternal perusahaan.

|

|

42

3. Ruang Storage dan Warehouse

Ruang storage bersebelahan dengan

lantai produksi non beta

laktam,

hal ini

dimaksudkan untuk memudahkan pengiriman bahan RM/PM ke lantai

produksi

non

bera

laktam yang paling

banyak

memproduksi

obat-obat

PT.

Dankos Laboratories Tbk.

Ruang storage terbagi menjadi beberapa ruangan yaitu:

a.

Ruang Penimbangan

b.

Ruang pencucian botol

c.

Ruang penyimpanan bahan beracun

d.

Ruang penyimpanan bahan mudah terbakar

e.

Ruang penyimpanan bahan kemas

f.

Ruang penyimpanan utama

Ruang Warehouse bersebelahan dengan ruang kantor pemasaran. Ruang

warehouse dibagi menjadi tiga yaitu :

a.

Ruang penyimpanan utama

b.

Ruang refrigerator

c.

Ruang peyimpanan obat cair

4. Pengolahan Limbah

Areal

pengolahan

limbah

terletak

di bagian

belakang

bangunan

utama

PT.

Dankos

Laboratories

Tbk.

Areal

ini

dimaksudkan

untuk

mengolah

limbah

dari hasil produksi agar limbah tersebut tidak berbahaya bagi lingkungan

|

|

43

5. Fasilitas Pabrik

Fasilitas pabrik seperti

kantin,

musholla, parkir,

taman,

keamanan tersebar

secara merata di seluruh area pabrik.

|