|

8

BAB 2

GAMBARAN UMUM PERUSAHAAN

2.1.

Sejarah Perkembangan Perusahaan

PT.

Mulia

Keramik

Indah

Raya

berkedudukan di

Jakarta,

didirikan

pada

tanggal

19

April 1990

dengan

nama

PT.

Mulia

Menara

Persada

berdasarkan akta

Nomor

166

dibuat di hadapan Arlanny Lamoon Redjo,

Sarjana

Hukum, Notaris di

Jakarta. Pada tanggal 22 Oktober 1990 diperbaiki dengan akta nomor 93 di hadapan

Sinta Setiawaty Widjaja, Sarjana Hukum penganti Notaris di Jakarta dan Nomor 50

pada

tanggal

21

Januari

1991

dibuat

di

hadapan Notaris

yang

sama,

yang

telah

mendapat

persetujuan dari

Menteri

Kehakiman

Republik

Indonesia

dengan

keputusannya

Nomor

C2 –

394

HT.01.01

TH’91

tanggal

5

Februari

1991,

didaftarkan di kantor pengadilan negeri Jakarta Selatan pada tanggal 11 Maret 1991

dibawah

nomor

158

/

Not

/

1991

/

PN. JKT. SEL,

serta

telah

diumumkan

dalam

berita Negara Republik Indonesia tanggal 18 April 1991 Nomor 31.

PT. Mulia Keramik Indah Raya berstatus PMDN seperti dijelaskan pada surat

Persetujuan Penanaman Modal Dalam Negeri Nomor 270 / I / PMDN / 1991, pada

tanggal 8

April

1990.

Ijin

BKPM

PT.

Mulia

Keramik Indah

Raya

diberikan

berdasarkan surat Nomor 503 / SK / 44.BKPMD / 1992 tanggal 30 April 1992. Pada

awal operasinya, luas lahan yang ditempati 3

hektar untuk Floor

Tile (FT1) dengan

kapasitas produksi 18.000 m2 /

hari. Pada tanggal 29 Mei 1995 dibangun Wall

tile

(WT1) dengan kapasitas produksi 15.000 m2 / hari dan pada tanggal 29 September

|

|

9

1995 dibangun Floor Tile (FT2) dengan kapasitas produksi 24.000 m2 / hari. Tangal

29 Juli 1996 dibangun lagi Wall tile 2 (WT2) dengan kapasitas produksi 23.00m m2 /

hari dan akhir November 1996 dibangun Floor tile 3 (FT3) dengan kapasitas

produksi 23.000 m2 / hari dan Floor Tile 4 (FT4) dengan kapasitas produksi 30.000

m2

/

hari dan di Floor Tile

4

kapasitas produksi

yang

paling besar dan dilengkapi

peralatan (mesin produksi) yang paling canggih.

Luas

lahan

yang

kini ditempati oleh

PT.

Mulia

Keramik Indah

Raya

telah

mencapai lebih

kurang

100

Ha,

terdiri

dari

7

pabrik

yaitu

FT1,

FT2,

FT3,

FT4

(memproduksi keramik lantai), WT1, WT2 (memproduksi keramik dinding) dan 1

Pabrik Granite (tidak beroperasi lagi sejak tahun 1998).

Pada tanggal 2

Januari 1992 berdasarkan perjanjian jual beli saham Nomor

093 / JB-MKIR / I-92 pemegang saham Eka Tjanderanegara menjual 200 saham dan

Joko Tjandra

menjual 150

saham yang mereka miliki di PT. Mulia Keramik Indah

Raya

kepada

PT.

Mulia

Industrindo. Pada

tanggal

2

Januari

1992

berdasarkan

perjanjian jual beli saham Nomor 094 / JB-MKIR / I-92 Gunawan Tjandra menjual

100 saham dan

Djoko Soegiarto Tjandra

menjual 50 saham

yang mereka

miliki di

PT. Mulia Keramik Indah Raya kepada PT. Grahamandala Muliatama.

Lilianti.

SH,

pengganti

dari

Rahmat

Santoso.

SH,

Notaris

di

Jakarta

yang

telah

memperoleh persetujuan Menteri

Kehakiman

Republik

Indonesia

dengan

keputusannya No.

C2

–

972

HT.01.04

Th

93,

tanggal 27

September 1993,

didaftarkan di kantor Pengadilan Negeri Jakarta Selatan pada tanggal 11 November

1993 di bawah Nomor 1521 / NOT / HKM / 1993 / PN.JAK.SEL.

|

|

10

Selanjutnya dalam

waktu

24

bulan

setelah

penawaran

umum

ini

dilaksanakan,

perseroan

merencanakan

untuk

mengambil

alih

kepemilikan seluruh

saham PT. Mulia Keramik Indah Raya untuk pengambilalihan.

PT.

Mulia

Keramik Indah

Raya

memperoleh penghargaan ISO

9002

pada

Desember 1995 dan Sertifikat ISO

9001

:

2000

pada bulan Juli 2001 untuk system

kualitas

manajemen. Didukung

kualitas

dan

dedikasi

tim

manajemen kesuksesan

dibentuk strategi dan mutu kerjasama dengan distributor, OEM, pembeli (buyer) dan

cabang/took (stores). Bekerja sama dengan komitmen akan terus menerus memenuhi

kebutuhan keramik di pasaran.

2.2.

Badan Usaha Perusahaan

PT. Mulia Industrindo Tbk beserta anak perusahaan PT Mulia Keramik Indah

Raya

dan

PT.

Mulia

Glass

diatas

kepemilikan

bapak

Eka

Tjandranegara dengan

bentuk badan usaha berupa Perseroan Terbatas (PT) dan bergerak di bidang swasta.

2.2.1.

Struktur Organisasi Perusahaan

Struktur organisasi yang diterapkan oleh

PT.

Mulia

Keramik

Indah Raya

adalah

struktur

organisasi

yang

berbentuk

fungsional karena

pembagian

organisasinya

berdasarkan

fungsinya

masing-masing seperti

bagian

umum

dan

personalia, bagian keuangan, dan bagian produksi dimana masing-masing bagian ini

saling

berkaitan satu

dengan

yang

lain.

Hal

ini

terlihat

bahwa

wewenang mengalir

dari

puncak pimpinan ke

pimpinan dalam bidang

tertentu dibawahnya, dan setiap

|

|

11

pimpinan

dalam

bidang

tertentu

ini

mempunyai wewenang

untuk

memberikan

perintah

kepada

semua

pekerja

bawahannya dan

dapat

meminta

pertanggungjawabannya.

Untuk lebih jelasnya,

struktur

umum

maupun

keseluruhan

dari PT.Mulia

Keramik Indah Raya dapat dilihat pada halaman lampiran.

2.2.2.

Tugas dan Tanggung Jawab

Tugas dan tanggung jawab masing-masing bagian dalam struktur organisasi

tersebut dapat dijelaskan secara rinci sebagai berikut:

1. General Manager

Perusahaan ini

dikelola

oleh

seorang

General

Manager

yang

secara

umum

bertanggung jawab

atas

tercapainya

tujuan

perusahaan

yang

telah

ditetapkan

selaku penanggung jawab kegiatan perusahaan.

2. Manufaturing Manager

Manufacturing Manager

secara

umum

bertanggung

jawab

kepada

General

Manager

atas

tercapainya hasil

produksi

yang

telah

ditetapkan dengan

memanfaatkan sumber daya pabrik yang tersedia secara optimal.

Untuk itu yang menjadi tugas dan tanggung jawabnya antara lain:

1.1. Berdasarkan

pengarahan

General

Manager,

menyusun

sasaran,

rencana,

kebijakan, strategi dan prosedur dibidang produksi dan hal-hal lainnya yang

berhubungan dengan pabrik.

|

|

12

1.2. Menganalisa laporan-laporan periodik, mutu produk, pelayanan pabrik, riset

dan

pengembangan produk

serta

memberikan

evaluasi

tentang

masalah

pabrik, untuk disampaikan kepada General Manager.

3. Production Manager

Production Manager secara umum bertanggung jawab atas pelaksanaan produksi

sesuai dengan jadwal produksi dan metode produksi yang telah ditentukan.

4. Laboratorium Manager

Laboratorium Manager

bertanggung

jawab

untuk

melakukan

percobaan-

percobaan pembuatan

formula

terhadap

bahan-bahan

mentah,

pembuatan

body

keramik dan glaze keramik.

5. Maintenance Manager

Maintenance Manager bertanggung jawab terhadap segala bentuk pemeliharaan

seperti : pemeliharaan mesin dan alat-alat produksi, pemeliharaan gedung, tanah

dan sebagainya sehingga dapat menjamin kesinambungan jalannya operasi.

6. Engineering Manager

Engineering

Manager

bertanggung

jawab

atas

pengoperasian mesin,

memperbaharui

peralatan-peralatan, suku

cadang,

dan

memperhatikan

lingkungan.

7. Warehouse Manager

Warehouse Manager bertanggung jawab atas bahan-baku yang baru

datang dari

supplier maupun

stok

bahan

baku

yang

masih

tersisa

di

gudang

supaya

tidak

terjadi kekurangan bahan baku saat proses produksi sedang berlangsung.

|

|

13

8. Purchasing Manager

Purchasing

Manager secara

umum

bertanggung jawab atas

pembelian

barang-

barang yang diperlukan dalam

jumlah, mutu, harga dan waktu penyerahan yang

tepat.

9. Accounting Manager

Accounting Manager bertanggung jawab atas pengawasan dana

yang digunakan

untuk pembelian bahan baku maupun pengeluaran-pengeluaran rutin maupun non

rutin.

10. Personal dan Administrasi Manager

Personal

dan Administrasi Manager

bertanggung jawab

terhadap kesejahteraan

karyawan, pemberian gaji, kenaikan jabatan dan merekrut karyawan baru.

11. Planning Production and Inventory Control Manager

Planning Production and Inventory Control Manager bertanggung jawab terhadap

perencanaan dan pengendalian produksi

yang dapat menjamin tersedianya bahan

baku dan keramik yang selesai diproduksi pada tingkat yang dapat dipertanggung

jawabkan.

12. Marketing and Product Design Development Manager

Marketing and Product

Design

Development

Manager

bertanggung

jawab

atas

pelaksanaan pengelolaan perusahaan di bidang penjualan dan

menciptakan suatu

desain produk keramik yang menarik dan sesuai trend.

|

14

13. Quality Control Manager

Quality Control Manager bertanggung jawab terhadap mutu nilai dari bahan baku

setengah jadi dan jadi.

2.2.3.

Waktu Kerja Karyawan

PT. Mulia

Keramik

Indah

Raya

menerapkan waktu kerja dengan sistem

shift, non shift dan day shift. Sistem shift dibagi menjadi 3 bagian yaitu shift 1, shift

2

dan shift 3. Untuk

hari kerja, seluruh karyawan yang bekerja dengan sistem shift

mempunyai hari

kerja selama 7

hari

dalam seminggu dan

berganti shift tiap

2

hari

sekali

dan

dua

hari

libur. Sedangkan untuk

yang

non

shift

bekerja

selama

5

hari

selama

seminggu dan

masuk pada

hari

sabtu

tiap

1

kali dalam 1 bulan.

Untuk day

shift bekerja selama 6 hari dalam seminggu.

Untuk lebih jelasnya dapat dilihat pada tabel dibawah ini.

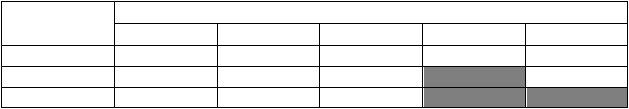

Tabel 2.1. Waktu Kerja Karyawan

Hari Kerja

Waktu Kerja (WIB)

Shift 1

Shift 2

Shift 3

Non Shift

Day Shift

Senin - Jumat

07:00 - 15.00

15:00 - 23:00

23:00 - 07:00

08:30 - 17:00

07:00 - 15:30

Sabtu

07:00 - 15.00

15:00 - 23:00

23:00 - 07:00

07:00 - 15:30

Minggu

07:00 - 15.00

15:00 - 23:00

23:00 - 07:00

Untuk

menciptakan

suasana

yang adil

bagi

seluruh karyawan,

PT.

Mulia Keramik

Indah

Raya

menerapkan sistem

pemutaran

shift. Jadi

karyawan

masuk

selama

dua

hari dengan shift satu lalu dua hari kemudian masuk dengan shift 2 dan dua hari lagi

masuk dengan shift 3. Dua hari berikutnya libur dan dua hari kemuadian kembali lagi

|

|

15

ke

shift 1

dan begitu

seterusnya sehingga seluruh karyawan

merasakan sistem shift

yang

sama.

Apabila

karyawan

yang

bersangkutan

pada

shift

tersebut

sedang

off

tetapi

dia

masuk

maka

karyawan tersebut

akan

dianggap

lembur

dan

mendapat

tambahan uang lembur sesuai dengan aturan yang berlaku.

Untuk

karyawan non

shift

memiliki

waktu kerja

lima

hari

dalam seminggu tetapi

dalam

satu bulan

harus

masuk

satu

kali

pada

hari

sabtu

selama

setengah

hari

dan

sudah diatur oleh Super Intendent departemen yang bersangkutan.

2.3.

Lokasi PT. Mulia Keramik Indah Raya

PT.

Mulia

Keramik

Indah

Raya

terletak di

Jalan

Raya

Tegal

Gede,

Kec.

Lemah Abang, Kab. Bekasi, Cikarang – Bekasi. Jawa

Barat. Luas Tanah PT. Mulia

Keramik Indah Raya secara keseluruhan adalah sebesar 100 Ha, yang terdiri dari 6

Plant yaitu 4 Plant Floor Tile (FT) dan 2 Plant Wall Tile (WT). PT. Mulia Keramik

Indah

Raya

terdapat dalam kawasan Mulia Industrindo dimana terdiri dari 4 pabrik

antara

lain Mulia Keramik

yang

memproduksi Keramik

Lantai dan Keramik

Dinding, Mulia Float Division yang

memproduksi kaca lembaran, Mulia Container

Division, yang memproduksi botol dan Mulia Safety yang memproduksi kaca mobil.

2.4.

Proses Produksi

Proses pembuatan keramik di Floor Tile 4 terdiri dari dua macam yaitu proses

untuk

keramik

Single

Firing

dan

Double

Firing.

Untuk

proses

produksi

Double

Firing terdiri dari tujuh proses

yaitu : Body Preparation, Pressing,

Biscuit Firing,

|

|

16

Glaze Preparation, Glaze Application, Glost Firing, Sorting & Packing. Sedangkan

pada proses

Single

Firing,

proses

produksinya tidak

melalui

proses

Biscuit

Firing

tetapi langsung menuju proses Glaze Application.

2.4.1.

Body Preparation

Body Preparation adalah proses paling awal dari proses pembuatan keramik.

Dalam

proses

ini

terjadi

beberapa proses

lagi

yang

mengolah bahan baku

mentah

menjadi

powder

yang

merupakan

bahan

baku

dari

keramik.

Bahan

baku

mentah

disini berupa beberapa material yang kemudian diolah menjadi adonan seperti bubur

yang disebut sebagai slip. Dalam proses body preparation ini juga dipakai sejumlah

mesin

untuk

pembuatannya yaitu

mesin

grinding,

miling

dan

drier.

Selain

itu

dilakukan juga beberapa pengujian laboratorium untuk mendapatkan keadaan sesuai

yang diinginkan.

2.4.1.1. Persiapan Bahan Baku

Bahan baku

utama yang digunakan untuk proses pembuatan keramik di

PT.

Mulia Keramik Indah Raya antara lain adalah sebagai berikut :

1. Material Plastis (Clay)

Material

Plastis

berupa

clay

terdiri dari dua

macam yaitu

BJ

2

dan

MG2.

Clay

merupakan suatu

tanah

yang

berbentuk

tanah

liat

dengan

struktur

kimia

Al2O3.2SiO3

.

Clay

digunakan

untuk

pembuatan keramik

yaitu

terdiri

dari

beberapa macam. Berdasarkan sifatnya dapat dibedakan menjadi :

|

|

17

a. Plasticity

Sifat

semacam ini

muncul

karena

adanya

perbedaan

dasar

atau

besar

dan

kecilnya molekul penyusun

clay itu

sendiri. Sifat

ini

terdiri dari tiga bagian

antara lain :

• Plastis

• Semi Plastis

•

Non Plastis

b. Warna Clay

Adanya

warna

clay

ini

disebabkan

karena

adanya

perbedaan

unsur

logam

yang terkandung didalamnya, antara lain :

• Merah

• Putih

• Abu-abu

PT.

Mulia

Keramik

Indah

Raya

mendatangkan clay

dari

daerah

Bangka

Belitung,

Bogor,

Cikarang.

Di

Floor

Tile 4,

clay

khusus

didatangkan dari

Belitung

dengan

spesifikasi

warna

putih. Clay

dalam

industri kermaik juga

disebut

bahan

inti

yang

berfungsi juga

sebagai

bahan

mayoritas dalam

pembuatan keramik.

2. Silica Sand

Silica

Sand

atau

pasir

silica

sering

disebut juga

dengan

pasir

kuarsa

yang

merupakan bagian

untuk

penguat

keramik

agar

keramik

lebih

keras

dan

kuat.

Silica Sand juga berfungsi untuk mengurangi susut dan

menurunkan plastisitas.

|

|

18

Silica Sand

mempunyai komposisi

yang

cukup

besar dalam

pembuatan

sebuah

badan

keramik

karena

pada

pembakaran Silica

Sand

dengan

kapur

akan

menghasilkan suatu kerangka atau badan yang mempunyai titk lebur yang tinggi.

Silica Sand mempunyai struktur kimia SiO2

3. Dolomit

Dolomit

merupakan

suatu

batu-batuan

dari

pegunungan kapur

yang

telah

mengalami

metamorfosis

dari segi

morfologinya.

Dolomit

mempunyai

struktur

kimia CaCo3

.Mg.Co3. Dolomit yang ada di Floor

Tile 4 didatangkan dari daerah

Pati, Jawa Tengah.

4. U5

U5

juga berupa batuan

gunung,

tetapi

jika dihancurkan bentuk serbuknya

lebih

kasar

dibanding dolomit

dan

warnanya

coklat

muda.

U5

ini

berasal

dari

Pati,

Jawa Tengah.

Selain dari bahan-bahan yang disebutkan diatas, terdapat juga bahan baku pembantu

yang digunakan dalam pembuatan keramik, antara lain :

•

Water Glass (Na2SiO3

)

Water

Glass

merupakan

bahan pengencer

yang berfungsi

untuk

mengencerkan

clay.

•

Air

•

Pigmen / Stain

Untuk

material

Non

Plastis (Hard)

dihaluskan

dengan

mesin

HMG

(Hard

Material

Grinding),

hasilnya ditimbang dan disaring kemudian ditampung di suatu

|

|

19

Silo

yang

diberi

nama

PDM

yang

kemudian diolah

dan

dihomogenkan di

Miling

Time Continous (MTC).

Untuk

material

yang

tidak

lolos

saringan

akan

dihancurkan kembali,

sedangkan untuk material plastis dihancurkan dengan alat yang bernama PMG

(Plastic

Material

Grinding), kemudian

ditimbang

sesuai

dengan

formula

dan

ditampung untuk kemudian diolah di Turbo Blunger.

2.4.1.2. Turbo Blunger

Turbo

Blunger

adalah

suatu

mesin

untuk

mencampurkan material

plastis

(Clay)

dengan bahan baku pembantunya adalah Water Glass dan air. Water Glass berfungsi

untuk mengencerkan clay. Pada mesin ini material diaduk dan dicampur rata selama

+

2

Jam. Water Glass yang digunakan hanya sekitar 2,23% dari total volume 14 – 20

gram /

liter.

Hasil dari campuran

ini adalah berupa suatu

adonan yang disebut clay

slip

dengan

kandungan air

+

35%.

Clay

slip

ini

disarin

terlebih

dahulu,

dengan

saringan MESH 16, sebelum ditampung di Clay Slip Tank yang ada dibawah tanah

(kapasitas 18.000 liter). Setelah ditampung di Clay Slip Tank, Clay Slip ini dialirkan

melalui

pipa

dibantu

oleh

pompa

wellden

menuju

Miling

Time

Continous, untuk

diolah

lagi

dan

menjadi

homogen

bersama

dengan

hard

material yang

sudah

dihaluskan.

|

|

20

2.4.1.3. Miling Time Continous (MTC)

Miling

Time

Continous

adalah

suatu

alat

untuk

mencampurkan clay

slip

dengan

material hard. Terdapat dua

buah alat MTC yang

ada

di

Floor

Tile

4.. MTC

terdir

dari tga ruangan dengan dibatasi oleh ruang diafragma. Tiap-tiap ruangan berisi batu-

batu (ballstone) dengan berbagai ukuran, yang digunakan untuk menghancurkan dan

mengaduk material dan clay slip dengan air. Ruangan pertama terdapat batu dengan

ukuran terbesar dengan diameter 10 cm – 12 cm. Fungsi dari batu-batuan ini adalah

untuk

menghancurkan material

yang

lebih

besar

karena

material

ini

yang

masuk

pertama. Ruangan yang kedua terdapat batu-batuan dengan ukuran diameter 4 cm – 6

cm,

memiliki

fungsi

yang

sama

yaitu

menghancurkan material-material

yang

tidak

dapat

hancur

pada

ruangan pertama. Kemudian

yang

terahir

adalah

ruangan yang

ketiga

terdapat batu-batuan dengan diameter 2 cm – 4 cm. Pada ruangan ketiga ini

fungsi hanya sebagai penghalus sisa-sisa material yang tidak dapat seluruhnya

hancur di ruangan pertama dan kedua.

MTC bekerja selama + 2 Jam untuk sekali proses dengan kapasitas maksimum 20 ton

/

jam.

Hasil

dari

proses

ini

kemudian disebut

dengan

body

slip.

Body

slip

ini

kemudian disaring terlebih dahulu dengan saringan pertama 18 MESH dan saringan

yang kedua 80 MESH. Setelah itu hasil saringan ini ditampung kedalam body tank.

Untuk saringan

80

MESH

terdapat

sebanyak

5

buah.

Untuk

saringan

18

MESH,

residu

yang

ada

dibuang,

sedangkan untuk

saringan

80

MESH,

residu

yang

ada

dimasukkan ke MTC untuk diolah kembali.

|

|

21

Body Slip yang telah disaring dan ditampung kemudian ditransfer dengan hydraulic

pump

untuk

ditampung

di

service

tank.

Sebelum ditampung,

body

slip

tersebut

disaring kembali dengan

saringan MESH

80.

Body

Slip

yang telah

ditampung

di

service tank dipompa ke atas dengan hydraulic pump untuk diolah di Spray Drier.

2.4.1.4. Spray Drier

Spray

Drier adalah alat yang digunakan untuk mengubah body slip menjadi powder

dengan

menggunakan proses

pengeringan

dan

pemanasan.

Body

slip

yang

telah

masuk di spray drier disemprotkan oleh nozzle yang ada di dalam spray drier dengan

tekanan 20 – 30 Bar. Body slip tadi kemudian dikeringkan dengan suhu 400 – 600 C

dan dengan panas

yang

merata.

Udara panas

yang dihasilkan spray drier adalah +

120 C dan dibuang keatas

melalui

sebuah cerobong. Setelah keluar dari spray drier

maka

body slip tersebut

akan

berupa

powder. Powder yang

dihasilkan

ada dua

macam

yaitu

powder

satuan

besar

dan

powder

satuan

kecil.

Sebelum sampai

ke

konveyor belt,

keduanya

telah

tercampur.

Powder

tersebut akan

disaring

sebanyak

tiga

kali

melalui

konveyor belt

lalu

ditampung

di

silo

dan

siap

untuk

proses

selanjutnya

yaitu proses Pressing. Silo

yang ada di Body Preparation ini

untuk

silo

powdernya ada 10 buah. Stok maksimum dalam 1 silo adalah 190.000 m2.

2.4.2.

Pressing

Proses Pressing

merupakan proses

yang

dilakukan

setelah

Body Preparation.

Pada

dasarnya proses Pressing

ini adalah proses

yang membuat biscuit tile dari powder

|

|

22

yang dihasilkan dari body preparation. Output yang dihasilkan dari proses

ini adalah

suatu

biscuit

tile

yang

disebut green

tile.

Green

Tile

ini

merupakan

bentukan

dari

suatu powder sehingga kekuatannya pun

masih belum sempurna dikarenakan masih

banyaknya kadar air yang tersimpan di dalam tile.

Ada tiga tahap dalam Proses Pressing yaitu :

1. Proses transfer powder (dari Body Preparation ke Pressing)

Powder ditransfer dari silo powder

yang terdapat pada Body Preparation dengan

menggunakan konveyor, menuju proses silo press. Sebelum ditampung dilakukan

penyaringan sebanyak satu kali yaitu saringan 50 Mesh. Setelah itu powder akan

ditransfer ke plotting grid dan filler box. Plotting grid dan filler box akan

bergerak

maju

mundur

untuk

mengisi lower

die

box

dengan

powder

sampai

cetakan penuh.

2. Proses pressing pada mesin press.

Proses Pressing pada FT 4 dilakukan 2 kali yaitu :

•

Press untuk

membentuk kepadatan dan

mengeluarkan udara dalam

lower die

box pada saat punch turun. Besarnya tekanan yang diberikan + 30 Bar.

•

Press 2

merupakan press yang sebenarnya, yaitu dilakukan untuk

memadatkan

green

tile

yang

terbentuk

sehingga

akan

lebih

kuat.

Tekanan

yang diberikan lebih besar dari yang pertama, yaitu sebesar + 280 Bar.

Besarnya

tekanan

yang

diberikan

pada

press

tergantung pada

besarnya

ukuran

tile

yang akan dibuat. Cetakan biscuit

yang akan digunakan tidak sama dengan

ukuran

tile

yang

sebenarnya. Ini dimaksudkan karena

akan

terjadi

shringkage

|

|

23

pada

proses pembakaran. Toleransi

yang

diberlakukan adalah sebesar 2 –

3

cm

dari ukuran tile yang sebenarnya.

3. Proses finishing tile.

Setelah

pada

proses

pressing

dihasilkan green

tile

yang

kemudian akan

dimasukkan ke kompensator,

yaitu tempat penampungan

sementara sebelum

green tile masuk ke kiln.

Dalam

perjalanan

menuju

kompensator,

green

tile

mengalami proses

scrapper,

yaitu

untuk

membersihkan sisi-sisi dari

green

tile

yang masih

tajam. Kemudian

brushing untuk bagian atas dan bawah juga untuk membersihkan dari kotoran.

Setelah

ketiga

proses tersebut

dilakukan,

kemudian

green

tile akan

di cek

terlebih

dahulu sebelum masuk ke proses pembakaran. Pengecekan tersebut dilakukan secara

visual

yaitu dengan cara melihat secara kasat mata

apakah green tile

tersebut cacat

atau tidak. Jenis cacat yang dilihat adalah cacat yang terjadi pada fisik tile dan sudah

mempengaruhi bentuk

tile.

Pengecekan

ini

dilakukan

setiap

2

jam

sekali

dan

dilakukan

juga

pengecekan

terhadap

ukuran

masing-masing

sisi

dan

ketebalannya.

Apabila terjadi penyimpangan yang cukup signifikan dan terjadi terus menerus maka

Supervisor

Pressing

berhak

untuk

menghentikan proses

sementara

untuk

mengkonfirmasikan

ke

pihak

Body

Preparation.

Untuk

green

tile

yang

dianggap

cacat tidak langsung

dibuang

tetapi akan digunakan

lagi sebagai

powder untuk

dipakai pada Body Preparation.

|

|

24

2.4.3.

Biscuit Firing

Proses

Biscuit

Firing

merupakan proses

pembakaran Green

Tile

menjadi

biskuit dengan

menggunakan mesin

kiln.

Proses

ini

juga

ditujukan

untuk

membuat

biskuit

tile

lebih

kuat

dari

green

tile,

karena

dalam

pembakaran kadar

air

yang

terdapat dalam green tile terserap sehingga membuat biskuit tile lebih kuat dari green

tile.

Green Tile

tidak

boleh

mengandung

air

mekanis >

8%

dari

berat

kering

dan

moisture contentnya tidak boleh lebih dari 5,5 %. Proses Biskuit Firing ada 4 tahapan

yaitu :

-

Driying

-

Pre Heating

-

Firing

-

Colding

Di FT 4 terdapat 4 mesin kiln untuk biscuit firing ini. Untuk tile single firing tidak

melewati proses ini, namun hanya proses drier saja.

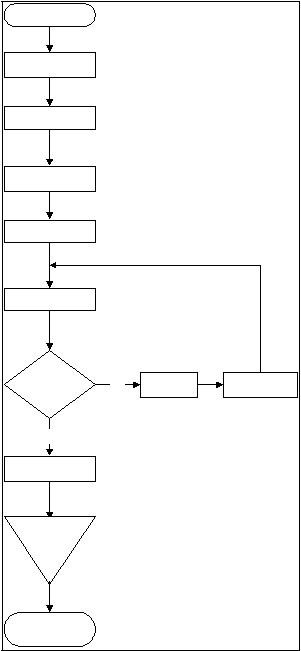

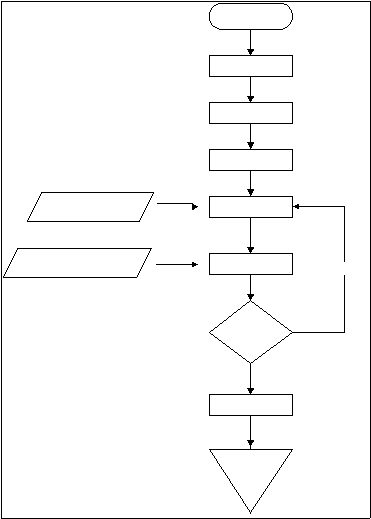

Berikit ini adalah alur proses Biscuit Firing dari awal sampai selesai.

|

25

START

Green Tile

Drier

Biscuit Firing

Biscuit Tile

Pengecekan

Decision

No

Scrap

Turun Pallet

Yes

Loading Chematic

Storage

Biscuit

Tile

FINISH

Gambar 2.1. Diagram Alir Proses Biscuit Firing

Pada proses biskuit firing, terdapat beberapa urutan proses sebelum menjadi biskuit

tile. Urut-urutan proses pemanasan tersebut adalah :

|

26

a. Drying

Proses drying merupakan awal dari proses biscuit firing. Pada proses ini

green tile

disemprot dengan udara

panas

pada

suhu 200°

–

250° C. Proses

ini

dilakukan selama + 17 menit dari total proses biscuit firing dengan panjang jalur

35,7 m. Untuk tile dengan single

firing

tidak

melalui proses

ini

tetapi langsung

menuju

Glaze

Application lalu baru dibakar

pada

Glost

Firing.

Diatas

drying

terdapat burner (bahan bakar dari gas LNG). Disamping burner

terdapat recycle

fan

yang

berfungsi

menghisap

udara

luar

lalu

dialirkan

ke

burner

dan

disemburkan ke dalam dryer yang terdapat green tile.

b. Pre Heating

Proses

Pre

Heating adalah proses

dimulainya

green

tile

akan

dibakar.

Proses

pre

heating

diperlukan karena

tidak

mungkin

green

tile

langsung diberi

suhu yang sangat panas karena akan mengakibatkan green tile patah/pecah. Suhu

yang digunakan pada proses ini adalah + 800° – 1000° C.

c. Firing

Proses

selanjutnya adalah

firing. Ini

merupakan hal

utama dari

biscuit

firing. Disini green tile dibakar dengan suhu yang paling tinggi untuk menyerap

kadar air agar berkurang sebanyak mungkin. Pada proses firing ini menggunakan

suhu sebesar 1010° - 1058° C.

d. Colding

Colding

merupakan proses

kebalikan

dari

drying.

Disini

yang

disemprotkan adalah udara dingin yang berfungsi untuk menurunkan suhu tinggi

|

|

27

yang

ada

pada biscuit tile.

Udara

panas dihisap

keluar,

sebagai

gantinya

udara

dingin

dihembuskan

oleh

cold

air

fan.

Udara

dingin

ini

akan

membuat

suhu

biscuit

tile

turun

menjadi

650° - 450° C.

Kemudian

biscuit

tile

yang

keluar

ditaruh di storage untuk kemudian diangkut untuk proses selanjutnya.

2.4.4.

Glaze Preparation

Proses

Glaze

Preparation ini

merupakan

proses

awal

sebelum

Glaze

Application.

Proses ini

bertujuan

untuk

mempersiapkan

bahan-bahan

yang

dibutuhkan untuk membuat permukaan depan tile yang bermotif atau memiliki suatu

corak

tertentu.

Bahan-bahan

tersebut

adalah

untuk

mempersiapkan

engobe,

glasur,

dan

pasta

yang

akan

digunakan

pada

proses

Glaze

Application. Formulasi

untuk

engobe, glasur, dan pasta akan diproses di laboratorium.

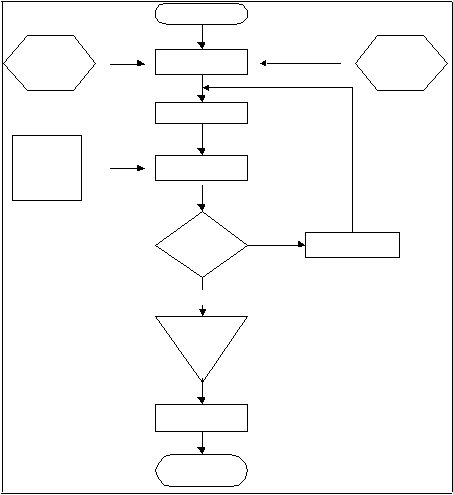

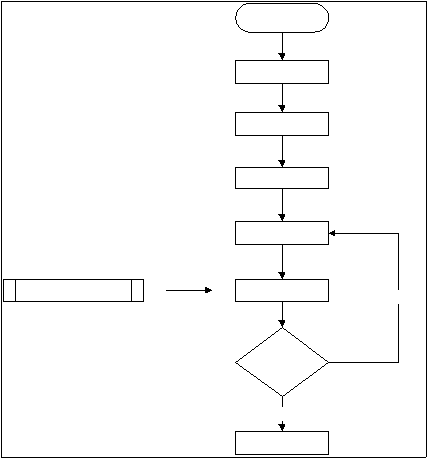

Berikut ini akan digambarkan diagram alir proses pada Glaze Preparation.

|

28

ST ART

Storage

Powder

Weiging

Formula

Glaze

Mi li ng

Dens i ty

Viscosity

Res idu

Color

Pengec ekan

Dec is on

i on

StopPros es

Yes

Storage

Biscuit

Tile

T

rans fer To GA

FINISH

Gambar 2.2. Diagram Alir Glaze Preparation

2.4.4.1. Engobe

Engobe berfungsi

untuk menghubungkan dan

menyatukan antara body

dengan

glasur,

diletakkan pada

lapisan pertama.

Selain

itu,

engobe

juga

berfungsi

untuk penahan

air yang datang dari bagian belakang tile

sehingga tidak tembus ke

bagian depan. Engobe ada juga yang dipakai di bawah tile yang biasa disebut E.U.T

|

|

29

(Engobe

Under Tile). E.U.T berfungsi

untuk

menjaga

tile agar tidak

lengket pada

roller kiln dalam proses pembakaran.

Formula dasar untuk Engobe antara lain :

•

Sodium Feldspar

•

Clay

•

Zircobit

•

Kaolin

•

Bentoinite

•

Silica

•

Frit

2.4.4.2. Glasur / Glaze

Glasur merupakan bahan yang melapisi keramik dan sebagai warna dasar dari

keramik,

serta

mengatur tingkat kilapan

dari

keramik.

Bahan

untuk

glasur banyak

mengandung

frit.

Bahan dasar

frit

adalah

silica, sehingga

tidak

mudah

larut

dalam

air. Untuk

memberi warna pada glasur, dapat dilakukan dengan mesin ball mill atau

pada tangki.

Formula dasar pada glasur antara lain :

•

FAB 41704

•

FJ 328

•

FAT 40477

•

Zircobit dan Kaolin SFF

|

|

30

2.4.4.3. Pasta

Pasta digunakan untuk memberikan warna pada motif yang digunakan. Pasta

dibuat dengan mesin mikronet untuk rotocolor + ½ jam. Sedangkan untuk printing +

2 jam.

Formula dasar dalam pembuatan pasta antara lain :

•

FLT 567

•

PS 98

•

Kaolin SFF

•

Bentoinite

•

Stain / Pigmen

•

Inkoil / Minyak

Formula dasar tersebut tinggal ditambah zat pewarna dengan komposisi tertentu.

2.4.4.4. Ball Mill

Bagian

laboratorium

mempersiapkan

formula

dari

glasur

/

engobe

/

pasta

yang

akan

dibuat

dan

memberikannya pada

operator

produksi

untuk

ditimbang.

Bahan-bahan yang telah ditimbang kemudian dimasukkan ke ball mill untuk digiling

selama 10

–

13

jam.

Namun

proses

ini

dapat

lebih lama

bila

spesifikasi

belum

tercapai.

Penggilingan dilakukan dengan batuan alubit seperti yang terdapat pada ball

mill, body preparation, dengan kecepatan tertentu. Kemudian dicampur dengan air

|

|

31

sebanyak 32 % dari total berat kering material. Batu alubit berbentuk bola dengan 3

macam ukuran kecil (25 %), sedang (50%), dan besar (75 %).

Pada FT 4 terdapat 23 buah ball mill dengan spesifikasi :

•

Ball mill 6000 kg = 7 buah

•

Ball mill 2000 kg = 6 buah

•

Ball mill 800 kg = 2 buah

•

Ball mill 300 kg = 2 buah

•

Ball mill 200 kg = 2 buah

•

Ball mill 200 kg = 2 buah

•

Ball mill 150 kg = 2 buah

•

Ball mill 100 kg = 2 buah

Jika spesifikasi dari

glasur/engobe/pasta dicapai sesuai formula (densitas, viskositas,

residu,

dan

warna

untuk

pasta),

maka

ditransfer ke

tangki

storage

menggunakan

pompa (wellden pump) yang

menggunakan tenaga angin serta selang yang panjang.

Ball mill dibersihkan setelah pemakaian. Untuk glasur 2 – 6 kali pemakaian, engobe

4 – 8 kali, dan pasta 6 – 10 kali.

2.4.4.5. Pengecekan

Pengecekan yang

dilakukan

untuk

gkasur,

engobe,

dan

pasta

meliputi

pengecekan terhadap

density,

viscosity,

residu

serta

pengecekan

secara

visual.

Pengecekan density

menggunakan piknometer 200

cc dengan standar sebagai

berikut:

|

|

32

•

Untuk Engobe

:

1800 – 2000 gram / liter

•

Untuk E.U.T

:

1100 – 1500 gram / liter

•

Untuk Glasur

:

1800 – 2000 gram / liter

•

Untuk Pasta

:

1600 – 2000 gram / liter

Selain pengecekan diatas, dilakukan

juga pengecekan

yang dilakukan oleh

central

laboratory yang meliputi : fusin flow, gallenkamp spindle, ?E, ?H.

?E dan ?H merupakan pengecekan terhadap kecocokan pewarna dari pasta terhadap

standar yang telah ditetapkan. Standar < 0,5.

Pada

proses

kerja

Glaze

Preparation setelah dimiling di

ball

mill

dilakukan

pengecekan, antara lain :

•

Color

Pengecekan color dilakukan dengan alat yang bernama chronometer.

•

Surface

Pengecekan surface

atau

cacat

permukaan

dilakukan

dengan

kasat

mata,

misalnya cacat pinhole (lubang jarum).

•

Glossiness

Pengecekan glossiness/kemengkilapan dilakukan dengan alat glossymeter.

•

Autoclaf

Pengecekan

autoclave

(autoclave) adalah

pengecekan

apakah

keramik

tersebut

mempunyai ketahanan

cuaca

yang

baik.

Ini dilakukan dengan

alat

autoclave. Alat ini untuk menguji cacat retak rambut (crazing).

|

|

33

2.4.5.

Glaze Application

Proses

glaze

application ini

merupakan proses

pengaplikasian

glasur/engobe/pasta

pada

biscuit

tile.

Glasur/engobe/pasta

yang

digunakan berasal

dari

glaze

preparation.

Biscuit

tile berasal

dari

biscuit

kiln

yang ditampung pada

biscuit storage. Pada proses single firing dilakukan secara direct yaitu setelah biscuit

tile

keluar

dari

mesin

press

langsung masuk

ke

mesin

drier

lalu

keluar daru

drier

masuk ke glazing line. Itu semua dalam line / jalur yang menggunakan conveyor. Di

FT 4 terdapat 12 line untuk aplikasi ini. Line 3, 4, 13, dan 14 digunakan untuk Single

Firing, sisanya untuk Double Firing. Line 3 dan 4 terhubung dengan mesin press dan

kiln

jumbo

dengan

kapasitas

yang

lebih

banyak.

Single

firing

dipergunakan

untuk

tile berukuran 30 x 30. Sedangkan Double firing untuk ukuran 40 x 40, 45 x 45, 40 x

60.

Berikut ini adalah alur proses pada Glaze Application

|

34

START

BISCUIT

TRANSFER

UNLOADING BISCUIT

Standard

Application Lab

ENGOBE

Density,

Viscosity,

Weight

PENGECEKAN

No

Sesuai

Kriteria

Standard

Application Lab

Ya

Glazing

Density,

Viscosity,

Weight

Pengecekan

No

Sesuai

Kriteria

Ya

Glaze

Fettling

Loading

Stored

Gambar 2.3. Diagram Alir Glaze Application

2.4.6. Gloss Firing / Kiln

Proses

gloss

firing

ini

merupakan proses

yang

paling penting karena pada

tahapan inilah proses pembentukan keramik yang sesungguhnya terjadi. Proses

gloss

|

|

35

kiln

adalah proses

pembakaran tile

yang

telah

diaplikasi

untuk

mematangkan

glasur.

Temperatur

dan

lamanya

pembakaran akan

sangat

mempengaruhi kualitas

tile

yang

dihasilkan. Pembakaran terjadi di roller kiln, yang terbagi atas 43 tahap, panjang 90,3

meter,

lebar 2,5

meter dengan cycle /

lama

pembakaran 36 menit.

Bahan bakar yang

digunakan

berupa

gas alam

cair yang dialirkan

melalui

pipa, tetapi gas alam

itu

disaring terlebih dahulu supaya

tidak ada kotoran

masuk ke dalam kiln. Pembakaran

dilakukan dari dua arah yaitu atas dan bawah dari green tile.

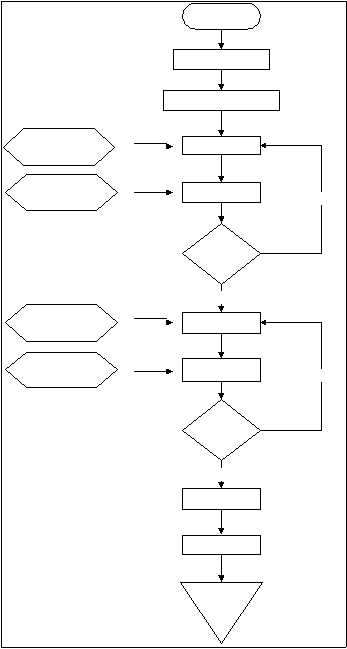

Berikut adalah diagram alir proses gloss firing / kiln

|

36

START

Glaze Tile Storage

Transfer Car

Unloading

Standard

Application Lab

Firing

Temperature,

Cycle, Visual Defect

Checking

No

Decision

Loading

Storage

Fired

Tile

Gambar 2.4. Diagram Alir Proses Gloss Firing

2.4.7.

Sorting and Packing

Proses ini

merupakan proses

inspeksi dan kemudian finishing terakhir dari

tile

sebelum

dikirim

ke

konsumen dan

pasar.

Disini

sudah

tidak

dilakukan

pembenaran produk

melainkan hanya pelaporan jika terjadi defect yang terlalu fatal

untuk mencegah terjadinya lagi untuk produk selanjutnya.

Berikut adalah gambar diagram alir untuk Sorting and Packing

|

37

START

Stored

Fired Tile

Unloading

Sorting

Packing

Visual Defect Shading

Checking

No

Decision

Yes

Strapping

Gambar 2.5. Diagram Alir Sorting and Packing

2.5.

Sistem Informasi Pengendalian Kualitas

PT. Mulia

Keramik

Indah Raya

belum

menerapkan

sistem

informasi

untuk

melakukan analisa

pengendalian

kualitas.

Di

bagian

Quality

Control

sendiri,

para

staff

hanya

menggunakan software

jenis

excel

untuk

menginput dan

mengolah data

yang masuk. Sementara untuk kinerja di lapangan sama

sekali

tidak

menggunakan

sistem

informasi.

Semua

pencatatan

dan kejadian-kejadian selama proses produksi

dicatat

secara

manual

oleh

operator

untuk

kemudian diinput

oleh

staff

QC

yang

bertugas pada hari itu

|