|

BAB 2

LANDASAN TEORI

2.1 Peran Manufaktur Dalam Desain

Memproduksi sebuah desain adalah sebuah hubungan yang kritikal dalam

urutan kejadian yang dimulai dari sebuah ide kreatif dan berakhir dengan produk

yang

berhasil

di

pasar.

Dalam era

teknologi

modern

sekarang

ini,

fungsi

dari

produksi

sudah

tidak

menjadi

sebuah

aktivitas

rutin,

namun

desain, pemilihan

material dan proses telah menjadi sebuah bagian yang tidak dapat dipisahkan

Manufaktur dan desain

sering

kali

dalam organisasi,

dipisahkan

menjadi

dua

buah unit yang berbeda. Rintangan antara

desain

dan

manufaktur

dapat

menghalangi

interaksi kedua

fungsi engineering yang seharusnya saling memberi

masukan (Concurrent Engineering). Saat teknologi semakin

canggih dan

perubahannya cepat, kedekatan hubungan antara orang-orang research, desain dan

manufaktur

sangat

diperlukan. Hal tersebut telah dibuktikan

pada

area

peralatan

elektronik,

yakni

penggunaan

semikonduktor

sebagai

pengganti

dari

tabung

vakum.

Dari setiap proses untuk menghasilkan produk baru, selalu adanya

permasalahan

yang timbul seiring dengan tujuan dalam mencapai tujuan

tertentu

(adanya Trade-Offs). Dalam

mendesain sebuah rancangan

untuk

manufaktur

sebuah

produk baru, dimana

produk

jadi

dibuat

dari

berbagai

bahan

baku

(raw

|

9

material) yang kemudian diproses dengan menggunakan

tahapan

proses dengan

menggunakan alat bantu serta teknik tertentu sehingga dapat menjadi produk akhir

yang memiliki nilai tambah.

Selama proses tersebut tentu menggunakan waktu dan biaya yang timbul

menjadi sebuah permasalah yang kemudian dipakai untuk menentukan harga

pokok penjualan dari produk yang dibuat tersebut. Dalam menentukan biaya

produk dan perkiraan waktu dalam penyelesaian produk dipengaruhi berbagai

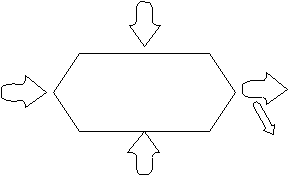

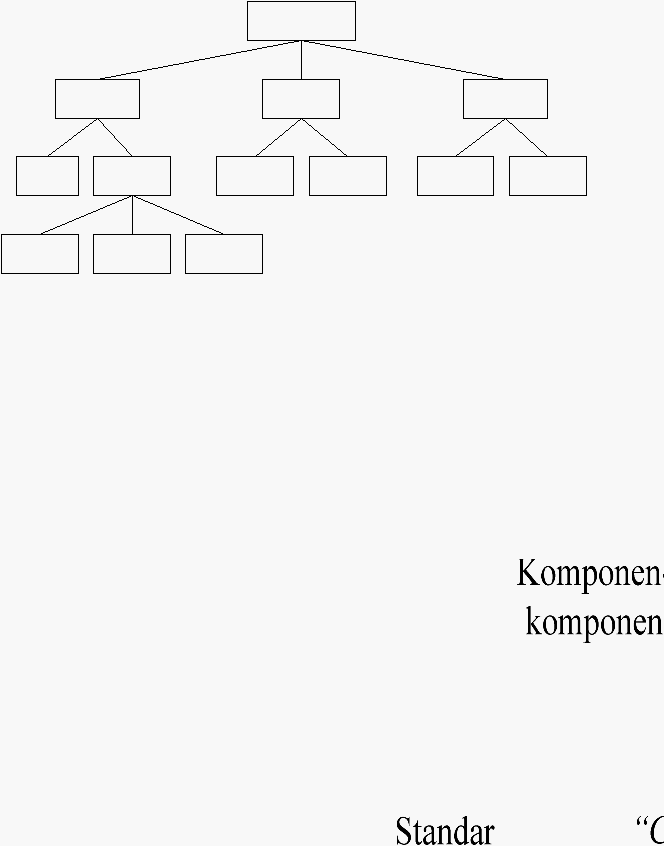

faktor (gambar 2.1).

Informasi

Perlengkapan

(peralatan)

Alat

Bantu

Bahan Baku

Tenaga

kerja

Komponen yang dibeli

Sistem

Manufaktur

(Black

Box)

Produk Barang Jadi

Energi

Servis

Scrap

Pasokan

Gambar 2.1 Model I/O sederhana dari suatu sistem manufaktur

Pada gambar 1.2, terlihat faktor-faktor yang masuk kedalam sebuah kotak besar

yang

bernama

sistem manufaktur.

Kotak

tersebut

merupakan

sebuah black

box

(kotak hitam) mengenai bagaimana proses dalam menyatukan berbagai input yang

masuk sehingga menjadi sebuah produk jadi.

Tahapan proses itulah yang akan

menjadi

sebuah

permasalahan

yang

vital dengan menggunakan input yang ada

sehingga dapat menghasilkan produk sesuai spesifikasi dan dengan biaya

|

10

manufaktur dan waktu yang optimum. Biaya

dan

waktu selalu

berkaitan dengan

kualitas, manufaktur sesungguhnya berbicara dengan kualitas, apakah produk yang

dihasilkan

sesuai

dengan

spesifikasi

yang

diharapkan

dengan

biaya

dan

waktu

yang telah sesuai dengan perkiraan supaya produk dapat lebih mudah untuk dijual

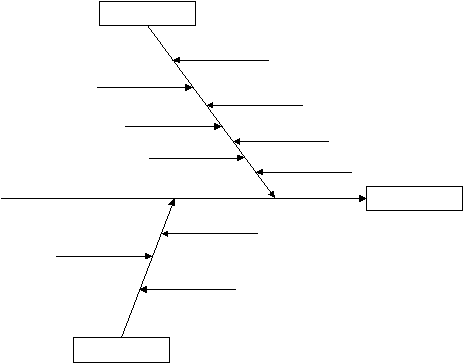

(marketable). Pada Fishbone Diagram di bawah (gambar 2.2) digambarkan

keterkaitan antara biaya, waktu dengan kualitas

Biaya

Peralatan yang dibutuhkan

Jumlah Komponen

Tahapan Proses

Jumlah Tenaga Kerja

Bahan baku

Jumlah Scrap

Energi yang digunakan

Kualitas

Tahapan Proses

Tingkat kesulitan Perakitan

Kualitas Tenaga Kerja

Waktu

Gambar 2.2 Fishbone Untuk Kualitas

Desain untuk manufaktur merupakan tindakan pertama dimana diharapkan

dapat memberikan biaya yang rendah dan waktu yang singkat dengan kualitas

produk yang tepat seperti yang diharapkan atau pun lebih baik. Dari gambar 1.3,

|

|

11

terlihat beberapa komponen faktor yang

mempengaruhi

keduanya

baik

waktu

maupun biaya. Dan sekali lagi tahapan proses merupakan kunci utama disamping

faktor-faktor

lainnya

yang biasanya

dipengaruhi juga oleh tahapan

proses

yang

digunakan.

Manufaktur secara konvensional dibagi menjadi lima yakni:

a. Process Engineering

b. Tool Engineering

c. Work Standar

d. Plant Engineering

e. Administration and Control

Process Engineering adalah pengembangan tahap demi tahap dari operasi untuk

produksi. Keseluruhan produk dibagi menjadi bagian

yang terdiri dari komponen

dan

subassembly, serta langkah yang diperlukan

untuk

memproduksi

setiap

komponen

diatur

dalam urutan

yang

logikal.

Parameter

vital

dalam process

engineering adalah tingkat produksi dan biaya manufaktur.

Tool

Engineering

berhubungan

dengan

desain

peralatan, jigs,

fixtures

dan

pengukur.

untuk

memproduksi

bagian produk. Jigs adalah alat

yang digunakan

untuk memegang benda kerja dan menuntun peralatan selama manufaktur,

sedangkan fixtures memegang bagian yang akan disambung, dirakit atau dimesin.

Tools atau peralatan digunakan untuk permesinan atau pembentukan. Pengukur

untuk menentukan apakah dimensi dari bagian kerja sudah sesuai spesifikasi.

|

|

12

Work Standars adalah nilai waktu yang dikelompokkan menurut setiap operasi

produksi. Selain itu juga ada tool standar dan material standar. Plant Engineering

berkaitan dengan penyediaan fasilitas pabrik

(kegunaan,

ruang, transportasi,

gudang dll) untuk mendukung proses manufaktur. Administration and control

adalah perencanaan produksi, penjadwalan dan pengawasan untuk memastikan

bahwa material, peralatan, mesin dan manusia tersedia pada saat dan jumlah yang

sesuai untuk memproduksi suatu produk.

2.2 Jenis Proses Manufaktur

Proses Manufaktur mengkonversikan material menjadi produk jadi. Dalam

sebuah proses manufaktur diperlukan 3 faktor utama yaitu energi, material dan

informasi. Aliran energi digunakan untuk materialdapat bergerak dan berubah

bentuk. Aliran informasi yang mengandung bentuk dan sifat material, proses yang

digunakan dll., baik

itu mekanik, kimia atau

termal, karakteristik peralatan

yang

digunakan dan gerakan material relatif terhadap peralatan.

Secara

alami,

ratusan

proses

manufaktur

terdiri

dari

2

yaitu mass conserving

dan mass reducing. Pada proses untuk mass conversing , massa dari material awal

hampir sama dengan massa di akhir proses. Biasanya tidak ada pengikisan material,

seperti

halnya pada

injection

molding dan casting.

Untuk

mass reducing biasanya

ada pengikisan material sehingga massa material pada saat awal dan akhir tidak

sama (berkurang). Hal ini terjadi karena pemotongan, pegeboran dll.

Kita bisa mengklasifikasikan berbagai proses yang digunakan dalam

manufaktur menjadi 8 kategori, yakni:

|

|

13

1. Proses Pencetakan : seperti plastik, kaca dan logam

2. Proses Deformasi : seperti tempa, ekstrusi, rolling dll.

3. Proses Permesinan : pemotongan, gerinda, bubut

4. Proses Polimer : injection molding

5. Proses Bubuk (powder) : keramik, logam dengan menggunakan tekanan

6. Proses Penyambungan : solder, las, keling

7. Proses Perlakuan Panas dan Permukaan: penggunaan panas untuk perbaiki

sifat mekanik

8. Proses Perakitan: penggabungan bagian-bagian menjadi bentuk jadi.

2.3 Definisi DFM

Design For Manufacture (DFM) merupakan

sebuah

metodologi

desain

yang

telah

terbukti dapat

diaplikasikan

pada semua ukuran

perusahaan.

Teknik-teknik

DFM digunakan untuk mengoptimumkan kemampuan manufaktur, kualitas,

reliabilitas,

kemampuan

pemeliharan, biaya,

waktu

pemasaran

dan

kepuasan

pelanggan.

Secara

definitif,

DFM

adlah

pertimbangan

mengenai

apakah

produk

tersebut

dan

bagaimana

produk

tersebut

dibuat,

dalam upaya

untuk

menjamin

kualitas,

meminimasi biaya dan

memaksimasikan fleksibilitas. Jika didefinisi

lebih dalam,

DFM berpusat pada

beberapa

hal

seperti toleransi berulang (memastikan

bahwa

sebuah komponen

tidak

didesain

terlalu presisi

sehingga

tidak

dapat

diproduksi

dalam jumlah besar), kemudahan perakitan (misalnya pengurutan operasi-operasi

yang

“dapat

dilakukan”

secara

efisien)

dan

kemampuan

adaptasi

terhadap

|

14

automasi yang berkecepatan tinggi. (yang mungkin dapat meningkatkan biaya dan

kualitas pada jumlah produksi yang tinggi).

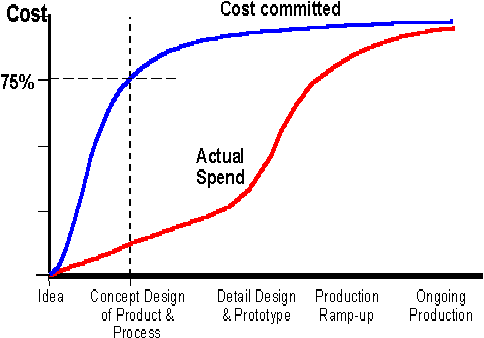

Lebih dari 70% biaya manufaktur sebuah produk (biaya bahan baku, proses dan

perakitan) ditentukan

dengan

keputusan desain,

sedangkang

keputusan produksi

(seperti perencanaan proses atau pemilihan mesin) hanya

berpengaruh sebesar

20%. Dengan mengaplikasikan prinsip-prinsip

DFM pada awal perancangan

produk, penggunaan material dan proses yang optimum akan tercapai, perubahan

akan semakin mudah dan murah dan pengeluaran keseluruhan berkurang.

Grafik 2.1 Biaya Daur Hidup Produk Selama Proses Perkenalan Produk

|

|

15

2.4 Elemen Kunci DFM

DFM memiliki 3 elemen kunci yaitu :

1. Seleksi Proses

Seleksi proses

meliputi baik

material

maupun

metode proses untuk setiap

individu komponen (didasarkan pada asumsi) :

a. Kriteria Kritis dari Performansi (konduktivitas, kekuatan, friksi,

panas dll)

b. Toleransi

c. Komplesitas Komponen

d. Biaya

Penyetelan

dan

Peralatan

(baik

biaya

tetap

ataupun

biaya

variabel)

e. Volume Produksi

f.

Keahlian dan Kemampuan

2. Mengurangi Tahapan Proses

a. Mengurangi berbagai

tahapan proses yang tidak perlu

melalui

serangkaian alternatif strategi

b. Meminimalisasi jumlah komponen

c. Mengkombinasikan tahapan-tahapan

d. Proses/permesinan satu arah untuk mengurangi waktu penyetelan

3. Mendesain Proses

Ada berbagai macam panduan dalam mencapai detail desain yang optimum

untuk mengatasi kesulitan proses-proses produksi yang spesifik. Panduan

|

|

16

ini membantu perancang dalam mengekploitasi keuntungan dan mengenali

batasan dari proses sambil mencegah kesalahan dasar. Banyak panduan

yang dipublikasi, namun beberapa perusahaan cenderung mengembangkan

panduan mereka sendiri. Contoh-contoh panduan meliputi panduan

permesinan, pembentukan, injeksi, penggabungan, panduan mengenai

adhesif dll.

2.5 Tahapan DFM

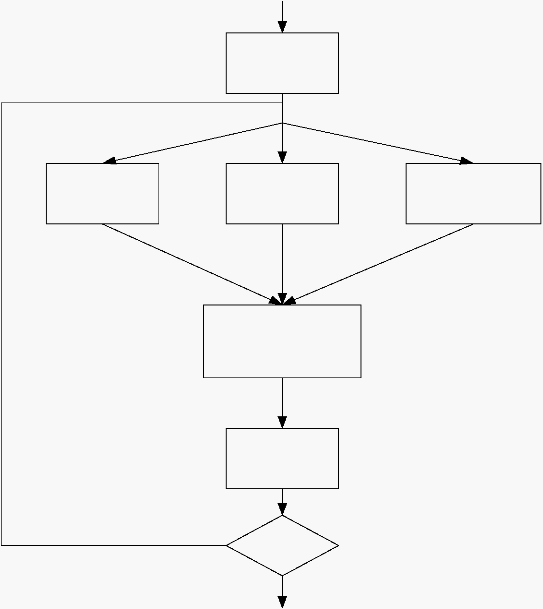

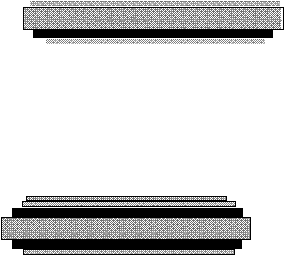

Metode DFM menurut Ulrich dan Eppinger digambarkan pada gambar 2.3.

Metode itu terdiri dari 5 langkah:

1.

Memperkirakan biaya manufaktur

2.

Mengurangi biaya komponen

3.

Mengurangi biaya perakitan

4.

Mengurangi pendukung produksi

5.

Mempertimbangkan pengaruh keputusan DFM pada faktor-faktor lainnya.

|

17

Gambar

2.3 Metode

Perancangan

Untuk Proses

Manufaktur

|

|

18

2.6 Biaya Manufaktur

Biaya manufaktur merupakan penentu utama dalam keberhasilan ekonomis dari

produk. Dalam istilah sederhana, keberhasilan ekonomis tergantung dari marjin

keuntungan dari tiap penjualan produk dan berapa banyak yang dapat dijual oleh

perusahaan. Marjin keuntungan merupakan selisih antara harga jual pabrik dengan

biaya pembuatan produk. Jumlah unit yang dijual dan harga jual sangat ditentukan

oleh kualitas produk

secara keseluruhan. Secara ekonomis, rancangan

yang

berhasil tergantung dari jaminan kualitas produk yang tinggi, sambil

meminimasi

biaya manufaktur. DFM merupakan salah satu metode untuk mencapai sasaran ini.

Pelaksanaan DFM

yang efektif

mengarahkan pada biaya

manufaktur

yang rendah

tanpa mengorbankan kualitas produk. DFM menggunakan informasi dari beberapa

tipe, termasuk diantaranya :

1) Sketsa, gambar, spesifikasi produk, dan alternatif-alternatif rancangan;

2)

Suatu pemahaman detail tentang proses produksi dan perakitan, serta

perkiraan

biaya

manufaktur,

volume produksi, dan

waktu

peluncuran

produk.

|

19

Gambar 2.4 Elemen Biaya Manufaktur Dari Suatu Produk

Cara lain untuk membagi biaya manufaktur adalah dengan menggunakan biaya

tetap dan biaya variabel. Biaya tetap adalah biaya yang tercangkup dalam jumlah

yang telah ditentukan sebelumnya, tanpa menghiraukan berapa banyak unit

produksi yang dibuat. Biaya variabel adalah biaya

yang tercangkup dalam

proporsi

langsung dari

jumlah

unit

yang dihasilkan.

Kolom

pada

BOM

(suatu

daftar tiap komponen produk) menunjukkan perkiraan biaya yang terurai menjadi

biaya tetap dan biaya variabel. Biaya komponen standar diperkirakan dengan:

1) Membandingkan tiap komponen dengan komponen yang sama yang pernah

dihasilkan atau dibeli perusahaan dalam volume yang diperbandingkan atau

2) Mendapatkan harga dari penjual keliling atau pemasok

Komponen pesanan, yaitu komponen-komponen yang dirancang secara khusus

untuk produk, dibuat oleh pabrik atau oleh pemasok, diperkirakan dengan

menambahkan biaya meterial mentah, pemrosesan, dan peralatan. Biaya perakitan

|

20

manual dapat diperkirakan dengan menjumlahkan waktu yang diperkirakan untuk

tiap operasi perakitan dan dikalikan dengan jumlah tenaga kerja. Pelaksanaan

perakitan membutuhkan waktu yang berbeda tergantung dari ukuran komponen,

kesulitan operasi, dan jumlah produksi. Memperkirakan biaya-biaya overhead

untuk

produk

baru

secara

akurat

sangatlah

sulit, dan kenyataannya di industri

tidaklah memuaskan. Dengan demikian total biaya perunit dapat dihitung dengan

menggunakan humus dibawah ini:

Total biaya per unit = Biaya Tetap + Biaya Variabel

Volume

2.7 Pengurangan Biaya Manufaktur

2.7.1 Mengurangi Biaya Komponen

Beberapa strategi untuk meminimasi biaya-biaya tersebut:

•

Memahami Batasan-batasan proses dan Dasar-dasar Biaya

Proses-proses yang memiliki kemampuan yang tidak mudah dijelaskan,

strategi terbaik adalah dengan bekerja langsung dengan orang-orang

yang

sangat

mengetahui

proses produksi

yang

dimaksud.

Ahli-ahli

manufaktur

ini

umumnya

akan memiliki

banyak

ide

mengenai

bagaimana merancang ulang komponen untuk mengurangi biaya

produksi.

|

|

21

•

Merancang

Ulang

Komponen

Untuk

Mengurangi

Langkah-langkah

Pemrosesan

Kecermatan rancangan

yang diusulkan akan mengarahkan pada usulan

rancangan yang dapat menghasilkan penyederhanaan proses produksi,

yang pada umumnya memberikan hasil pengurangan biaya.

•

Pemilihan Skala Ekonomi Yang Sesuai Untuk Pemrosesan Komponen

Biaya

manufaktur

untuk

suatu produk biasanya turun bila

volume

produksi meningkat. Gejala ini dinamakan skala ekonomi. Skala

ekonomi

untuk

suatu

komponen

yang

dibuat

terjadi

karena

dua

alasan

berikut: 1) biaya tetap dibagi di antara

lebih banyak

unit dan 2) biaya

variabel

menjadi

lebih

rendah

karena

perusahaan

dapat

mempertimbangkan penggunaan proses-proses dan peralatan

yang lebih

luas dan efisien.

•

Menstandarkan Komponen-komponen dan Proses-proses

Prinsip skala ekonomis juga digunakan dalam pemilihan komponen dan

proses. Untuk volume

produk yang diharapkan,

manfaat

diperolehnya

volume komponen yang lebih tinggi dapat dicapai melalui penggunaan

komponen standar.

•

Mengikuti Black Box Pengadaan Komponen

Pada pendekatan ini, tim memberikan

pemasok

dengan

hanya

uraian

komponen

berupa

‘black

box’,

yaitu

uraian

mengenai

apa

yang

harus

|

|

22

dilakukan oleh komponen, dan bukannya bagaimana untuk mencapai hal

tersebut. Spesifikasi semacam ini memungkinkan penjual keliling/eceran

untuk mendapatkan kemungkinan ruang

gerak

yang

paling

lebar

untuk

merancang atau memilih komponen unutk biaya minimum. Kelebihan

tambahan dari pendekatan ini adalah mengurangi tanggung jawab tim

internal untuk merancang komponen. Usaha pengembangan black

box

yang

berhasil

membutuhkan

perancangan

tingkat

sistem yang

hati-hati

dan definisi fungsi yang sangat jelas, media dan interaksi dari tiap

komponen.

2.7.2

Mengurangi Biaya Perakitan

Beberapa strategi untuk mengurangi biaya perakitan

•

Menyimpan Angka

Boothroyd

dan Dewhurst (1989)

menganjurkan

untuk

memelihara

perkiraan biaya perakitan yang sedang berjalan. Sebagai tambahan untuk

angka mutlak

ini,

mereka

mengusulkan konsep efisiensi perakitan.

Indeks DFA ditujukan dengan rumus sebagai berikut :

Indeks DFA =

jumlah komponen min imum teoritis × 3 det ik

Perkiraan waktu total

Angka 3 detik mencerminkan waktu

minimum teoritis

yang dibutuhkan

untuk menangani dan menyisipkan suatu komponen yang dengan

sempurna sesuai untuk perakitan.

|

|

23

•

Mengintegrasikan Komponen

Integrasi komponen memberikan beberapa manfaat :

¾

Komponen yang terintegrasi tidak harus dirakit.

¾

Komponen

yang

terintegrasi sering lebih murah untuk diolah

dibandingkan komponen terpisah.

¾

Komponen

yang

terintegrasi

memungkinkan keterkaitan di antara

bentuk

geometris di antara bentuk

geometris kritis

untuk

dikendalikan oleh proses pembuatan komponen dibandingkan

dengan suatu proses perakitan.

•

Memaksimumkan Kemudahan Perakitan

Karakteristik ideal dari komponen untuk suatu perakitan adalah

(disesuaikan dari Boothroyd dan Dewhurst, 1989) :

¾

Komponen dimasukkan dari bagian atas rakitan

¾

Komponen lurus dengan sendirinya

¾

Komponen tidak harus diorientasikan

¾

Komponen hanya membutuhkan satu tangan untuk merakit

¾

Komponen tidak membutuhkan peralatan

¾

Komponen dirakit dengan gerakan linier, dan tunggal

¾

Komponen terkunci dengan segera setelah penggabungan

|

|

24

•

Mempertimbangkan Perakitan Oleh Pelanggan

Pelanggan mungkin sabar melengkapi beberapa produk rakitannya

sendiri, khususnya jika dengan mengerjakan hal tersebut memberikan

keuntungan

lain,

seperti

membeli

dan

menangani

produk

kemasan

dengan lebih mudah.

2.7.3 Mengurangi Biaya Penunjang Produksi

Beberapa cara untuk mengurangi biaya penunjang produksi

•

Meminimasi Kerumitan Sistematik

Kerumitan

timbul

karena

berbagai input, output dan

proses

perubahan.

Banyak

sistem manufaktur

melibatkan

ratusan

pemasok,

ribuan

komponen

yang berbeda, ratusan orang, lusinan tipe produk dan lusinan

tipe proses produksi.

•

Proses Pembuktian Kesalahan (Error Proofing)

Satu tipe mode kegagalan disebabkan karena memiliki komponen yang

berbeda yang dapat dengan mudah membingungkan.

2.8 Mempertimbangkan Pengaruh DFM Terhadap Faktor Lain

Beberapa pengaruh DFM terhadap Faktor Lain

•

Pengaruh DFM Pada Waktu Pengembangan

Waktu pengembangan dapat menjadi sangat berharga. Untuk suatu proyek

pengembangan mobil, waktu adalah sangat berarti seperti ratusan ribu dolar

perhari. Karena alasan inilah, keputusan DFM harus dievaluasi untuk melihat

|

|

25

pengaruhnya pada waktu pengembangan, seperti pengaruhnya juga pada biaya

manufaktur.

•

Pengaruh DFM Pada Biaya Pengembangan

Biaya pengembangan sangat simetris dengan waktu pengembangan. Maka,

perhatian yang sama mengenai keterkaitan antara kerumitan dan waktu

pengembangan digunakan untuk biaya pengembangan. Bagian dari fenomena

ini meningkatkan korelasi di antara manajemen proyek praktis yang baik dan

aplikasi metode semacam DFM.

•

Pengaruh DFM Pada Kualitas Produk

Sebelum melakukan keputusan DFM, tim seharusnya mengevaluasi pengaruh

keputusan pada kualitas produk. Di bawah kondisi ideal ini, tindakan untuk

mengurangi biaya manufaktur akan juga memperbaiki kualitas produk.

Tindakan untuk mengurangi biaya manufaktur

juga

dapat

memberikan

pengaruh buruk pada kualitas produk, sehingga disarankan tim tetap menjaga

dimensi kualitas yang penting untuk produk.

•

Pengaruh DFM Pada Faktor-faktor Eksernal

¾

Komponen yang digunakan kembali: Dengan mengambil waktu dan

uang untuk mendapatkan komponen dengan biaya rendah yang

mungkin berguna untuk tim lain yang merancang produk yang sama.

|

|

26

¾

Biaya umur pakai: Melalui daur hidup produk, produk-produk tertentu

mungkin

mengakibatkan

beberapa perusahaan atau

biaya

yang

tidak

dihitung untuk biaya manufaktur.

2.9 Manufaktur Produk Elektronik

Secara

umum proses manufaktur untuk electronics assembly

terdiri dari 3 tahap

yakni:

1. Component Manufacture

2. Printed Circuit Board (PCB) Manufacture

3. Electronic Assembly Process

Karena komponen elektronik seperti resistor, kapasitor, transistor, Intergrated

Circuit (IC) merupakan komponen yang biasanya dibuat oleh pabrik komponen

yang memang khusus membuat komponen tersebut untuk dijual ke pasar. Disini

lebih ditekankan akan proses manufaktur PCB dan perakitan elektronik.

2.9.1 Komponen-komponen Elektronik

Dalam

membuat alat elektronik,

sering

dijumpai

beberapa komponen

yang

dipakai untuk menghasilkan fungsi yang diinginkan dari alat tersebut. Beberapa

komponen itu adalah:

1. Resistor

Resistor atau tahanan (R) merupakan komponen elektronika yang

berfungsi untuk menghambat arus listrik sehingga dapat membatasi

jumlah arus yang mengalir dalam rangkaian. Resistor yang biasa

|

|

27

dikenal umumnya berbentuk tabung dengan 2 kakidari tembaga dikiri-

kanannya. Pada badannya terdapat

lingkaran

berbentuk

gelang

berwarna yang merupakan kode warna untuk memudahkan pemakai

mengetahui besar hambatan (ohm) tanpa harus mengukurnya dengan

ohmmeter dterlebih dahulu. Resistor menurut macamnya terbagi dua

yakni resistor tetap dan resistor variabel (tidak tetap).

Saat memilih ukuran resistor untuk sikuit elektronik, perhitungan

penghilang panas dalam watt harus dipertimbangkan secara hati-hati.

Ini

dikarenakan

PCB

dimana

resistor

itu terpasang, relatif

mengandung logam yang sedikit kandungan udara seperti besi dan

alumimium. Bila arus yang melawati (benda bekerja untuk waktu yang

cukup lama) sirkuit, dapat meyebabkan permukaan PCB terbakar

sehingga terjadi malfungsi.

2. Kapasitor/Kondensator

Merupakan komponen elektronik yang fungsinya untuk menyimpan

muatan listrik. Namun bedanya dengan baterai kering atau aki,

kapasitor

menyimpan

muatan

listrik tanpa

terjadi

reaksi

kimia.

Kapasitor

(C)

memiliki

struktur

yang

terbuat

dari

plat besi

dan

dipisahkan oleh suatu bahan dielektrik. Bahan-bahan dielektrik

tersebut misalnya udara vakum, keramik, gelas dll. Konduktor juga

terdiri dari dua jenis yakni tetap dan variabel.

|

|

28

3. Dioda

Dioda yang disingkat dengan lambang D ialah suatu komponen

elektronika yang terbuat dari

bahan semikonduktor yang saling

dipertemukan. Dioda sebenarnya

merupakan

tahanan arus

searah

karena

hanya

dapat

melakukan

arus

listrik

dengan

satu

arah.

Oleh

sebab

itu

dioda

sering digunakan

dalam rangkaian penyearah.

Dioda

memiliki 2 kutub yakni kathoda (negatif ) dan anoda (positif).

4. Transistor

Transistor merupakan dioda dengan dua sambungan. Sambungan itu

sedemikian rupa sehingga membentuk transistor PNP maupun tipe

NPN (N=negatif, P= positif). Ujung-ujung terminalnya berturut-turut

disebut emitor, base dan kolektor. Base selalu terletak ditengah-tengah

antara

emitor dan

kolektor.

Transistro demikian disebut bipolar,

karena

struktur

dan

prinsip kerjanya

sangat tergantung

dari

perpindahan elektron di kutub negatif yang mengisi lubang elektron di

kutub positf.

5. Intregated Circuit (IC)

Komponen IC juga merupakan komponen semikonduktor. Pemakaian

IC sudah sangat luas dan dalam ilmu komputer sering disebut dengan

CHIP. Keuntungan memakai IC adalah dapat membuat rangkaian

menjadi lebih praktis dan tidak memerlukan tempat yang lebar. Pada

umumnya, bentuk dari IC adalah persegi panjang dengan pin-pin

|

|

29

(kaki) di

sampingnya. Secara

garis besar IC

ada

dua

jenis

yaitu IC

digital

dan

IC

linear.

Dalam pemasangannya, IC

harus

diperhatikan

karena

merupakan

komponen

aktif

dan

tidak

tahan

panas.

Sehingga

kita perlu memperhatikan suhu dari solder yang digunakan dan

pemasangan pin-pin IC ke dalam PCB secara tepat agar tidak terjadi

kerusakan terhadap rangkaian elektronik tersebut. IC diproduksi dalam

bentuk, skala kecil, medium, besar dan sangat besar.

2.9.2 Printed Circuit Board (PCB)

PCB untuk electronic

assemblies

adalah substrat yang memberikan

dukungan mekanis sama

seperti hubungan listrik. Terbuat dari substrat yang

keras atau flesibel dengan lapisan konduktor tunggal atau banyak yang dipisah

dengan penyekat. PCB sering dikenal juga dengan nama Printed Wiring

Board (PWB). PCB pertama kali ditemukan

di

Amerika

Serikat,

sehingga

dalam ukurannya dipakai satuan non-SI seperti in, mil dan oz. Dimensi papan

atau board dalam satuan inchi (1 in = 2,54 cm), ketebalan dielektrik dan lebar

konduktor dalam satuan mil (1 mil = 25,4

µ

m), konduktor, biasanya tembaga,

ketebalan

dalam oz.

Berat

logam

konduktor dalam

satuan

luas

(square

feet)

dari material khususnya tembaga adalah 0,5 oz (17,5

µ

m), 1oz (35

µ

m), 2 oz

(70

µ

m).

|

30

Secara umum spesifikasi dimensi dari PCB adalah:

•

Ketebalan akhir: Standar (31mil, 39 mil dan 62 mil) ; Non-standar (untuk

pesanan dengan volume tinggi, ketebalan antara 10 sampai 125 mil)

•

Dimensi maksimum 16in X 20in

2.9.3 Kontruksi PCB

PCB terdiri dari beberapa lapisan

dimana lapisan terluar adalah lapisan

tembaga. Penyusunan lapisan dilakukan secara vertikal dengan porosnya

untuk

menghindari

ketegangan

mekanik di dalam papan saat

proses

termal.

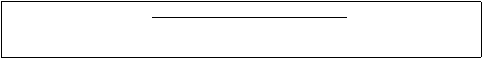

Pada gambar 2.5 dan 2.6 dapat dilihat kontruksi dari PCB satu

sisi dan dua

sisi.

Silkscreen

Board

Solder layer copper

Solder

layer

solder-mask

Gambar 2.5 PCB Single Sided

Silkscreen

Component

Layer solder-mask

Component

Layer copper

Board

Solder

layer copper

Solder layer solder-mask

Gambar 2.6 PCB Double Sided

|

|

31

Bahan untuk

membuat

lapisan penyekat PCB adalah bahan dielektrik. Bahan

yang

biasa

digunakan adalah Fiberglass

Epoxy-resin (FR-4)

karena

mudah

didapat dan relatif murah, struktur yang keras dan tahan panas hingga 130

0

C.

Bahan yang lain adalah CEM, Polymide dan Teflon. Standar ketebalan untuk

lapisan inti (core) adalah 5, 8, 10, 14, 20, 40 mil. Sedangkan untuk lapisan

prepreg 4 mil.

2.9.4 Proses Manufaktur PCB

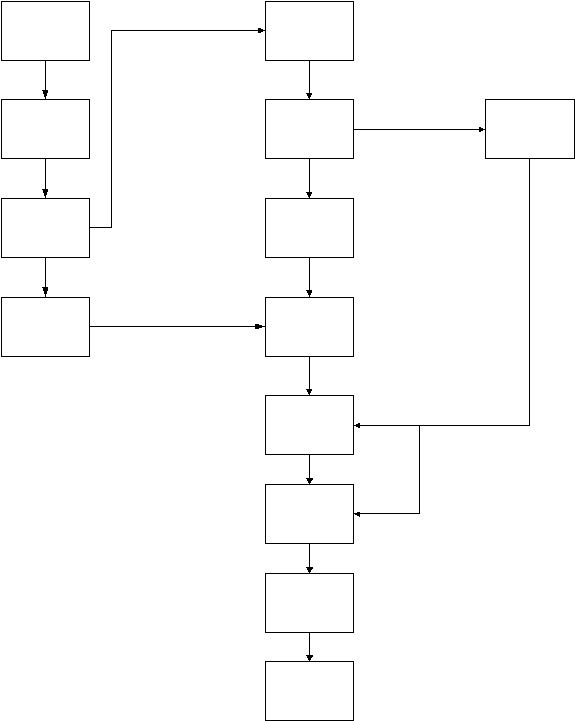

Secara umum proses manufaktur untuk PCB single layer dengan manual

dapat

dilihat pada gambar 2.7. Untuk pembuatan PCB tersebut, diperlukan

keahlian yang cukup serta penanganan khusus karena berhubungan dengan

bahan kimia yang berbahaya seperti soda api (FeCl3). Untuk pembuatan PCB

multilayer, biasanya

untuk

produk-produk

yang

lebih canggih seperti

handphone,

televisi, motherboard

untuk

PC

dll.

Tahapan

tersebut

lebih

kompleks dan menggunakan beberapa mesin seperti CNC.

|

32

R

angkaian

pertinacs sesuai

ukuran

Layout atau

m

aal

M

em

bersihkan

pertinacs

S

oda api

Layout diatas

kertas grafik

M

elapsi pertinacs

isi pertinacs

dengan positif 20

M

em ndahkan

indahkan

Layout ke atas film

positif

M

enem pelkan film

positif ke atas

pertinacs

P

enyinaran

pertinacs

P

elarutan dengan

soda ap

i

P

engeringan

setelah dcuci

icuci

Finishing

P

C

B

dan

pem

buatan

lubang

Gambar 2.7 Bagan Pembuatan PCB secara manual

|

|

33

Pertama-tama yang

harus dilakukan dalam

membuat

PCB,

mrancang

pola-

pola

yang akan

dibuat,

kemudia baru

setelah kita persiapkan

terlebih

dahulu

segala keperluan-keperluan yang bersangkutan dengan pembuatan PCB.

Selembar

board

atau pertinacs sebagai tahap awal pembuatan PCB. Ada dua

jenis pertinacs, yang pertama telah terdapat lubang

kecil yang memang telah

dibuat sedimikian rupa oleh pabrik. Yang kedua, berupa lembaran dengan

permukaan

tertutupdan

dilapisi

dengan

sejenis

logam yang

tipis

pada

permukaannya. Logam lapisan itu biasanya terbuat dari tembaga dengan

ketebalan

0,002

mm.

Yang

dipakai

adalah jenis

kedua

karena

untuk

jenis

pertama untuk mengghubungkan antar komponen diperlukan kabel sedang

untuk yang keduia tidak karena akan dicetak jalurnya pada papan.

Tahap

selanjutnya

adalah

rencana

desain

atau

rancangan

tata

letak dari

komponen. Rancangan

ini dibuat diatas

lembaran ebonit

yang disebut Cooper

Clad. Namun untuk menggambarnya harus dilakukan dengan terbalik dari tata

letak yang sebenarnya karena nantinya akan dicetak keatas papan. Untuk bagian

atas papan merupakan tempat letak komponen

yang bersangkutan

dan

bagian

bawahnya merupakan jalur sambungan kaki komponen. Selanjutnya gamabar

rangkaian dari Cooper Clad itu akan dipindahkan ke atas papan dengan

pembuatan

film positifnya.

Bila

film positif

telah

selesai,

langkah slanjutnya

adalah

menyemprotkan

cairan

kimia

positf 20

sampai

rata

betul

di

seluruh

permukaan

yang

nantinya

akan ditempeli

fil

positif.

Keringkan

dan

lakukan

penyinaran

seperti

melakukan proses afdruk

foto di kamar

gelap.

Pemakaian

|

|

34

lampu dan lama penyinaran mempengaruhi hasil akhirnya. Setelah kering,

tinggal dibersihkan dengan soda api untuk melepaskan tembaga yang tidak

terpakai sehingga hanya tertinggal jalur menurut film positif tadi.

Lapisi

PCB

dengan

thinner

supaya

tidak

mengalami

oksidasi.

Kemudian

baru didrill

untuk menghasilkan lubang yang nantinya akan dipasangkan kaki

dari komponen-komponennya.

Ada cara

lain selain

menggunakan penyinaran dengan UV. Cara

ini secara

garis besarnya sama, hanya saja dalam mencetak gambar jaringan ke atas PCB

menggunkan teknik screening. Hal ini lebih cocok untuk membuat PCB dalam

jumlah banyak karena cetakan dapat menghemat waktu dan tidak banyak

menggunakan cairan kimia.

2.9.4 Electronic Assembly Process

Perakitan barang elektronik yang memiliki kesamaan kerja hanya berbeda di

penggunaan

alat

bantu.

Cara

perakitan

alat

elektronik yang

terdiri

dari

komponen-komponennya

seperti

resitor, kapasitor , IC, transistor dll, untuk

dipasang pada PCB ditentukan beberapa faktor seperti volume produksi, jenis

PCB yang digunakan dan ukuran komponen serta kepresisian pemasangan.

Untuk perakitan alat elektonik sederhana biasa

digunakan tangan (manual)

dalam peletakan

komponen

tersebut

keatas

PCB

dan

penyambungannya

(soldering) menggunakan

hand

soldering

namun

adapula

teknologi

SMT

(Surface Mount Technology) yang memungkinkan

komponen-kompenen

diperkecil

hingga tiga per

empat

ukuran

aslinya dengan

harga

sekitar

satu

|

|

35

setengah dari ukuran normal. Karena itu peletakannya menggunakan mesin

pick and place untuk memudahkan pemasangan dan tingkat presisi yang

tinggi. Karena komponennya yang kecil

maka

penyambungannya

langsung

dipatri di permukaan dengan menggunakan reflow soldering.

Secara umum perakitan elektronik dibagi menjadi beberapa tahap yaitu:

•

Pemasangan komponen

•

Penyambungan (soldering)

•

Pemeriksaan secara visual

•

Electrical testing (ATE)

|