22

BAB 2

LANDASAN TEORI

2.1 Tinjauan Pustaka

2.1.1 Definisi penjadwalan

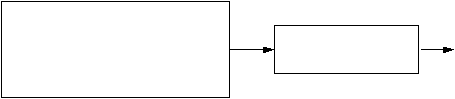

Secara

umum,

penjadwalan

merupakan

proses

dalam perencanaan

dan

pengendalian produksi yang digunakan untuk merencanakan produksi serta

pengalokasian

sumber

daya

pada

suatu waktu

tertentu

dengan

memperhatikan

kapasitas sumber daya yang ada. Secara umum penjadwalan dapat dinyatakan

sebagai persoalan seperti pada gambar berikut:

n

buah pekerjaan

m

buah mesin

Ketergantungan

antar

operasi

(routing)

Waktu proses setiap operasi

Penjadwalan

Jadwal

Gambar 2.1 Persoalan Penjadwalan

Definisi penjadwalan menurut:

1. Richard W. Conway

Adalah suatu proses pengurutan pembuatan produk secara menyeluruh pada

beberapa mesin.

|

|

23

2. Martinich (1997)

Penjadwalan

dapat

didefinisikan sebagai keputusan

dalam

penugasan

dan

waktu untuk memulai pekerjaan dengan menggunakan sumber daya seperti

manusia, peralatan, dan fasilitas yang akan digunakan untuk kegiatan proses

produksi.

3. Roger. Schroeder

Adalah proses untuk menentukan:

a. Sequence,

yang

berarti

pengurutan

pekerjaan

yang

akan

dikerjakan

berikutnya.

b. Timing, yang berarti menentukan saat mulai dan akhir setiappekerjaan.

4. Kenneth R. Baker

Menurut Baker, penjadwalan memiliki 2 arti yaitu:

a. Penjadwalan sebagai fungsi dari pengambilan keputusan.

Penjadwalan merupakan proses untuk menentukan sebuah jadwal.

b. Penjadwalan merupakan suatu teori.

Penjadwalan

merupakan kumpulan dari prinsip-prinsip, model, teknik

dan

kesimpulan

logis

dalam pengambilan

keputusan.

Penjadwalan

merupakan bagian dari shop floor control.

Menurut Baker, jika makespan suatu penjadwalan adalah konstan, maka

urutan kerja yang tepat akan menurunkan flow time dan rataan work in proses.

|

|

24

Keputusan

yang

dibuat

dalam penjadwalan

meliputi

pengurutan

pekerjaan

(sequencing), waktu mulai dan waktu selesai pekerjaan (timing),

urutan operasi

untuk suatu pekerjaan (routing). Masalah penjadwalan selalu berkaitan dengan

pengurutan produksi (sequencing)

yang

didefinisikan

sebagai

penentuan

urut-

urutan kedatangan dari bermacam-macam pekerjaan yang harus diselesaikan

dalam

jangka

waktu tertentu. Masalah penjadwalan seringkali

muncul jika

terdapat sekumpulan

tugas secara bersamaan, sedangkan peralatan yang dimiliki

terbatas.

2.1.2 Tujuan Penjadwalan

Penjadwalan memiliki tujuan secara umum, yaitu:

1. Efisiensi pemakaian sumber daya dan meminimasi makespan.

2. Agar lebih responsif terhadap permintaan. Meminimasi rata-rata flowtime atau

rata-rata waktu menunggu (tardiness).

3. Meningkatkan produktivitas mesin dengan jalan

meminimasi waktu menganggur

mesin.

4.

Penjadwalan

menambah kapasitas dan fleksibilitas yang terkait memberikan

waktu pengiriman yang lebih cepat dan dengan demikian pelayanan kepada

pelanggan menjadi lebih baik.

5. Memenuhi

batas

waktu

(due

date),

serta

mengurangi

lateness

atau

keterlambatan.

|

|

25

2.1.3 Kriteria Penjadwalan Proses

Teknik penjadwalan yang benar tergantung pada volume pesanan, ciri operasi,

dan keseluruhan kompleksitas pekerjaan, sekaligus pentingnya tempat pada

masing-masing dari empat kriteria. Empat kriteria itu adalah:

1. Meminimalkan waktu penyelesaian. Ini dinilai dengan

menentukan rata-

rata waktu penyelesaian.

2. Memaksimalkan utilisasi. Ini dinilai dengan menentukan persentase waktu

fasilitas itu digunakan.

3.

Meminimalkan

persediaan

barang

dalam proses.

Ini

dinilai

dengan

menentukan

rata-rata

jumlah

pekerjaan

dalam sistem.

Hubungan

antara

jumlah pekerjaan dalam sistem dan persediaan barang dalam proses adalah

tinggi. Dengan demikian semakin kecil jumlah pekerjaan yang ada di

dalam sistem, maka akan semakin kecil persediaannya.

4.

Meminimalkan waktu tunggu pelanggan. Ini dinilai dengan menentukan

rata-rata jumlah keterlambatan.

2.1.4 Klasifikasi penjadwalan

Penjadwalan produksi

dapat

berbeda-beda

ditinjau

dari

keadaan

yang

mendasarinya. Beberapa model penjadwalan yang ada pada proses produksi

berdasarkan beberapa keadaan antara lain:

1. Berdasarkan mesin yang digunakan dalam proses, terdiri dari:

a. Scheduling pada mesin tunggal (single machine shop)

|

26

b. Scheduling pada mesin jamak (m machine)

2. Berdasarkan pola aliran proses, terdiri dari:

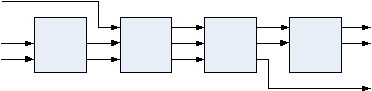

a. Flow Shop

Adalah sebuah proses produksi dengan aliran dari satu mesin ke mesin

lain. meskipun pada flow shop semua tugas akan mengalir pada jalur

produksi yang sama, yang disebut sebagai pure flow shop, tetapi dapat

pula berbeda dalam dua hal. Pertama, jika flow shop dapat menangani

tugas

yang

bervariasi.

Kedua,

jika

tugas

yang

dating ke

dalam flow

shop tidak harus dikerjakan pada semua jenis

mesin. Jenis flow shop

seperti ini disebut general flow shop.

Gambar 2.2 Lintasan Aliran Flow Shop

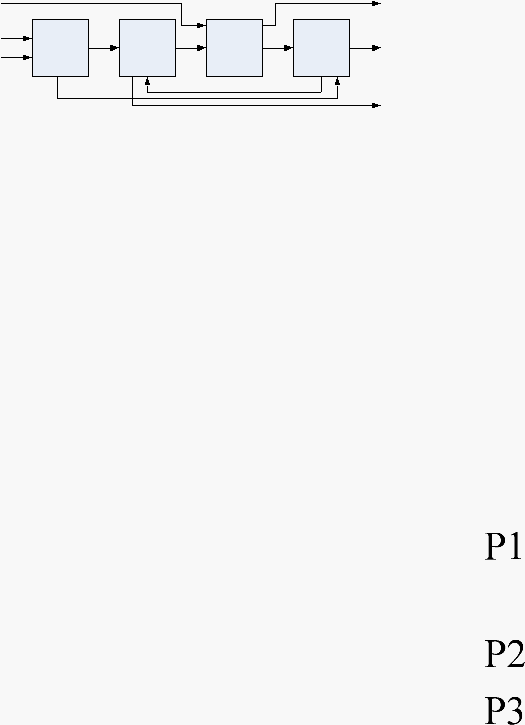

b. Job Shop

Proses produksi dengan aliran job shop

berarti proses pengurutan

pekerjaan untuk lintasan produk yang tidak beraturan atau tidak selalu

sama untuk setiap jobnya. Setiap pekerjaan yang dikerjakan dengan

urutan mesin tertentu sesuai dengan kebutuhan prosesnya. Dengan

demikian pola

alirannya

berbeda-beda, tidak

selalu

dalam satu arah.

|

27

Keluaran dari setiap mesin untuk jenis job shop biasanya berarti

langsung sebagai produk jadi sehingga dapat juga berarti produk

setengah jadi.

Gambar 2.3 Lintasan Aliran Job Shop

3. Berdasarkan Pola kedatangan Job, terdiri dari:

a. Penjadwalan Statis

Pengurutan pekerjaan terbatas pada pesanan yang ada atau datang

secara bersamaan dan siap untuk dikerjakan pada mesin yang tidak

bekerja (menganggur). Dengan demikian, pekerjaan yang baru tidak

akan mempengaruhi pengurutan pekerjaan yang telah dibuat.

b. Penjadwalan Dinamis

Pengurutan pekerjaan, dimana proses

kedatangan

pekerjaan

tersebut

tidak menentu, baik itu dari jumlah maupun kedatangannya.

4. Berdasarkan sifat informasi yang diterima, terdiri dari:

a. Penjadwalan Deterministik

Informasi yang diperoleh sudah diketahui dengan pasti, misalnya

informasi tentang pekerjaan dan mesin seperti waktu kedatangan

dan waktu prosesnya.

|

|

28

b. Penjadwalan Stokastik

Informasi

yang

diperoleh

belum diketahui

dengan

pasti,

oleh

karena itu perlu memperkirakannya dengan menggunakan

distribusi probabilitas.

5. Berdasarkan product positioning, terdiri dari:

a. Make to Order

Jumlah dan jenis produk yang dibuat berdasarkan permintaan dari

konsumen, biasanya salah satu tujuannya adalah untuk mengurangi

biaya simpan.

b. Make to Stock

Jumlah dan jenis produk terus-menerus dibuat untuk disimpan

sebagai persediaan (inventory).

2.1.5 Istilah-istilah dalam Penjadwalan Produksi

Istilah-istilah yang sering digunakan dalam penjadwalan adalah:

?

Flow Time (Fi)

Adalah

waktu antara

suatu

saat

di

mana

suatu

pekerjaan

dapat diproses

dengan suatu saat, dimana pekerjaan tersebut telah selesai dikerjakan.

?

Lateness (Li)

Adalah perbedaan antara waktu penyelesaian suatu pekerjaan dengan

tenggat waktunya.

|

|

29

?

Tardiness (Ti)

Adalah pengukuran dari lateness yang positif. Jika suatu pekerjaan lebih

dahulu

selesai,

pekerjaan

tersebut

memiliki lateness yang

negatif

tapi

tardinessnya yang negatif.

?

Earliness (Ei)

Adalah penyimpangan waktu penyelesaian terlalu awal yaitu sebelum due

date. Earliness disebut juga lateness negatif.

?

Completion Time (Ci)

Adalah

jangka

waktu antara

permulaan bekerja

pada

pekerjaan

pertama,

dimana

waktu

tersebut

ditunjukkan oleh

t

=

0,

dan

waktu

pada

saat

pekerjaan I selesai.

?

Processing Time (ti)

Merupakan

perkiraan

berapa

lama waktu

yang

akan

dibutuhkan

untuk

menyelesaikan suatu pekerjaan.

?

Slack Time (Si)

Adalah waktu sisa yang tersedia bagi suatu job.

?

Due Date (di)

Adalah batas waktu akhir suatu job harus diselesaikan.

?

Makespan (M

s

)

Adalah jangka waktu untuk menyelesaikan seluruh

order yang telah

dijadwalkan dapat diselesaikan oleh lantai produksi.

|

|

30

?

Waiting Time (W

i

)

Adalah waktu menunggu antara waktu suatu proses selesai hingga dimulai

operasi berikutnya dari pengerjaan tiap operasi pada order i. Pekerjaan

pertama dalam jadwal akan mempunyai waktu

tunggu nol dan pekerjaan

kedua

akan

mempunyai

waktu

tunggu selama

waktu

proses

pekerjaan

pertama terselesaikan.

2.1.6 Kendala-kendala dalam Penjadwalan

Dalam pelaksanaannya, penjadwalan proses produksi di tingkat shop floor

akan mengalami gangguan atau hambatan-hambatan. Dengan adanya hambatan-

hambatan

ini

dapat

mengganggu

jalannya proses

produksi.

Berikut

adalah

hambatan-hambatan yang dapat terjadi, antara lain:

a. Mesin Rusak (Kerusakan Mesin)

Pada saat mesin rusak, maka operasi-operasi yang akan menggunakan

mesin tersebut tidak dapat dikerjakan dan harus menunggu sampai

mesin

selesai

diperbaiki.

Hal

ini mengakibatkan

terhentinya

proses

produksi dan penjadwalan produksi yang semula telah dijadwalkan tidak

dapat

terpenuhi.

Oleh

karena

itu, perlu

dilakukan

penyesuaian

pada

jadwal semula sehingga diperoleh kembali jadwal produksi yang fisibel.

Penjadwalan ulang ini dikenal dengan istilah reschedulling.

|

|

31

Prinsip

yang

dapat

digunakan untuk

pengembangan

algoritma

penjadwalan ulang untuk kasus mesin rusak telah dikembangkan oleh

Santoso, yaitu:

-

Penjadwalan ulang dilakukan dari titik waktu terjadinya gangguan.

-

Operasi-operasi

yang

telah selesai dikerjakan

sebelum

titik

waktu

terjadinya gangguan, tidak diperhatikan lagi.

-

Setelah mengidentifikasi mesin yang rusak, penjadwalan ulang

dilakukan dengan mengundur waktu operasi sesuai dengan lama

waktu perbaikan mesin.

-

Penjadwalan ulang dilakukan untuk operasi-operasi yang belum

dikerjakan.

-

Operasi

yang

sedang

dikerjakan

pada

saat

terjadi

gangguan

tidak

mengalami perubahan.

b. Penambahan Order Baru

Pada

saat

produksi

berjalan, tidak tertutup

kemungkinan akan

terjadi

penambahan order baru. Hal ini mengakibatkan pelaksanaan

penjadwalan yang belum memperhitungkan pesanan baru tersebut akan

mengalami

gangguan atau

kekacauan. Oleh karena

itu

perlu

dilakukan

reschedulling dengan mempertimbangkan oder baru.

Prinsip yang telah dikembangkan

Santoso untuk algoritma

penjadwalan ulang untuk kasus masuknya order baru, yaitu:

-

Penjadwalan ulang dilakukan dari titik waktu terjadinya gangguan.

|

|

32

-

Operasi-operasi

yang telah selesai dikerjakan sebelum titik

waktu

terjadinya gangguan, tidak diperhatikan lagi.

-

Penjadwalan ulang dilakukan untuk operasi-operasi yang belum

dikerjakan.

-

Operasi yang

sedang dikerjakan

pada

saat

terjadi

gangguan tidak

mengalami perubahan.

c. Perubahan Prioritas

Perubahan prioritas pembuatan suatu

produk

akan

mempengaruhi

penjadwalan yang telah ditentukan. Prinsip yang telah dikembangkan

Santoso untuk algoritma penjadwalan ulang untuk kasus perubahan

prioritas sama dengan prinsip yang digunakan untuk kasus adanya

penambahan order baru.

d. Perubahan Due Date

Perubahan due date ada dua macam, yaitu due date semakin maju atau

due date semakin mundur. Penjadwalan produksi yang semakin mundur

tidak

akan

mengubah

penjadwalan produksi dan tidak akan

mengakibatkan perubahan pada performansi penjadwalan semula.

Tetapi, perubahan

due date yang semakin maju akan mengubah

penjadwalan produksi awal agar kriteria performansi yang dipilih dapat

tetap dipertahankan dengan adanya perubahan due date tersebut.

|

|

33

2.1.7

Aturan Prioritas

Aturan prioritas memberikan panduan urut-urutan pekerjaan yang harus

dilaksanakan. Aturan prioritas mencoba

untuk mengurangi waktu

penyelesaian,

jumlah

pekerjaan

dalam sistem,

dan

keterlambatan

kerja

sementara penggunaan fasilitas bisa maksimum. Ada beberapa cara penentuan

prioritas yang dapat digunakan sebagai simulasi untuk menetapkan pedoman

dispatching prioritas yang terbaik. Beberapa pedoman atau metode yang dapat

digunakan adalah sebagai berikut:

1. FCFS (First Come First Serve)

Adalah metode yang melakukan urutan penyelesaian waktu proses

produksi

berdasarkan

urutan

kedatangannya,

dimana

job

yang

datang pertama akan dilayani dahulu.

2. EDD (Earliest Due Date)

Adalah metode yang melakukan urutan penyelesaian waktu proses

produksi

berdasarkan

tanggal

dimana barang

harus

diselesaikan.

Diurutkan berdasarkan due date yang terkecil.

3. SPT (Shortest Processing Time)

Adalah sebuah metode yang mendahulukan penyelesaian proses

produksi berdasarkan waktu proses yang tercepat.

4. LPT (Longest Processing Time)

Adalah sebuah metode yang mendahulukan penyelesaian proses

produksi berdasarkan waktu proses yang paling lama.

|

|

34

5. LS (Least Slack)

“Waktu Longgar” didefinisikan sebagai waktu tersisa sampai tanggal

penyelesaian dikurangi dengan waktu pemrosesan. Pekerjaan dengan

waktu longgar paling kecil atau nol akan diproses terlebih dahulu.

6. PCO (Preferred Customer Order)

Adalah sebuah metode yang memilih pekerjaan berdasarkan pada

prioritas pentingnya langganan bagi perusahaan.

7. RS (Random Selection)

Pekerjaan berikutnya yang akan diproses dipilih secara acak.

8. HEP (Highest Expected Profitability)

Pekerjaan yang mempunyai tingkat prfitabilitas tertinggi akan

diproses terlebih dahulu.

9. CR (Critical Ratio)

Aturan

ini

akan

mengurutkan

pekerjaan dengan menghitung waktu

sisa sampai dengan batas waktu pengerjaannya.

Pada umumnya aturan prioritas hanya dibahas jika menggunakan satu mesin

saja, namun jika menggunakan dua atau lebih mesin maka aturan prioritas

pekerjaan tersebut dapat dibantu dengan menggunakan metode Johnson’s rule

atau CDS (Campbell, Dudek, and Smith).

|

|

35

2.1.8

Aturan Johnson

Tahap selanjutnya adalah kasus dimana pekerjaan

n

(dimana

n

adalah 2 atau

lebih) harus dilakukan dengan dua mesin atau pusat-pusat pekerjaan di

urutkan yang sama. Ini disebut dengan problem N/2.

Aturan Johnson ini bisa digunakan untuk meminimasi waktu pemrosesan

untuk mengurutkan suatu kelompok pekerjaan melalui dua fasilitas. Aturan

Johnson juga meminimasi total waktu mengganggur pada mesin. Aturan

Johnson meliputi empat tahap/langkah:

1. Semua pekerjaan harus dicantumkan dan masing-masing waktu yang

dibutuhkan oleh sebuah mesin harus ditunjukkan.

2. Pilihlah pekerjaan

dengan

waktu aktivitas

yang paling

pendek.

Jika

waktu

yang

paling pendek terdapat pada mesin pertama,

maka pekerjaan

dijadwalkan pertama kali. Jika waktu yang paling pendek terdapat pada mesin

kedua, pekerjaan dijadwalkan paling akhir. Kemacetan dalam waktu aktivitas

bisa dibagi-bagi secara arbitrer.

3. Sekali suatu pekerjaan telah dijadwalkan, sisihkanlah pekerjaan itu.

4. Terapkan tahap 2 dan 3 ke pekerjaan yang masih tersisa, bekerja ke arah pusat

urutan itu.

2.1.9

Algoritma CDS (Campbell, Dudek, and Smith)

Metode penjadwalan N-job M-mesin menggunakan

metode CDS.

Metode CDS adalah pengembangan aturan Johnson untuk membuat m-1

|

|

36

jadwal

yang mungkin dan memilih jadwal

terbaik yang akan digunakan. Jika

pada

aturan Johnson

yang

digunakan

sebagai

dasar

pemilihan

ialah

waktu

terkecil di mesin pertama atau waktu terkecil di

mesin m-2, sedangkan pada

algoritma CDS digunakan t*i,1 dan t*2,2.

Dan demikian modifikasi aturan

Johnson untuk digunakan pada prosesor seri yang jumlahnya lebih dari dua

atau lebih dikenal dengan sebutan algoritma N-job M-mesin atau algoritma

Campbel.

Langkah-langkah penjadwalan dengan algoritma CDS adalah sebagai berikut:

1. Ambil mesin 1 dan mesin M (mesin lain dianggap tidak ada). Lakukan aturan

Johnson, diperoleh sequence 1 dan hitung makespannya.

2. Ambil mesin 1, mesin 2 dan mesin M, mesin M-1. Gabungkan waktu proses

antara mesin 1 dan 2 juga mesin

M dan M-1. Lakukan Aturan Johnson,

diperoleh sequence 2 dan hitung makespannya.

•

K

i

= M

1i

+

M

2i

•

L

i

= M

Mi

+

M

M 1i

-1i

3. Ambil mesin 1,2,3 dan mesin M, M-1, M-2. Gabungkan waktu proses antara

mesin

1, 2

dan

3

juga

mesin M,

M-1

dan

M-2. Lakukan

Aturan

Johnson,

diperoleh sequence 3 dan hitung makespannya.

•

P

i

= M

1i

+

M

2i

+

M

3i

•

Q

i

=

M

Mi

+

M

M 1i

-1i

+

M

M 2i

-2i

|

|

37

4. Lakukan

terus sampai setiap mesin

teranalisa makespan, tardiness, dan

earlinessnya. Gambarkan dalam diagram Gantt untuk lebih jelasnya.

5. Pilih makespan yang terkecil. Urutan pengerjaan dari makespan tersebut yang

dipilih untuk dijadikan jadwal.

2.1.10 Algoritma Heuristic Pour

Hamid davoud Pour (2001)

mengembangkan algoritma heuristik baru dalam

menyelesaikan

penjadwalan

flowshop dengan

tujuan

meminimalkan

makespan yaitu berdasarkan pendekatan kombinasi. Hal ini dilakukan dengan

cara

mengganti

setiap job

dengan

job

yang

lainnya

dalam urutan

sampai

ditemukan kombinasi urutan yang dapat memenuhi kriteria tujuan.

Dalam metode ini diasumsikan bahwa semua job diproses secara terpisah dan

independent untuk setiap mesinnya. Berikut adalah notasi yang digunakan:

a.

P

ij

= waktu proses dari job i pada mesin j

b.

C

ij

=

rentang waktu antara saat job i pada mesin j dimulai (t = 0)

sampai job itu selesai.

c.

C

i

= sum of completion time untuk job i pada semua mesin.

d.

F

imax

=

rentang

waktu

antara

saat

pekerjaan

tersedia

atau

dapat

dimulai sampai pekerjaan itu selasai (makespan).

|

|

38

Langkah-langkah pengerjaan Algoritma Heuristic Pour:

1. Memilih job secara acak sebagai urutan pertama sementara dalam urutan

pengerjaan.

2. Menempatkan job-job lain (selain job yang sudah dipilih sebagai urutan

pertama) pada urutan yang berikutnya.

3. Memilih waktu proses terkecil untuk setiap masing-masing mesin.

4. Melakukan penambahan

waktu proses

secara

increasing time pada

P

ij

yang

lain, selain P

ij

paling minimal yang terpilih sebelunnya.

5. Menghitung sum of completion time ( C

i

) untuk setiap job yang ada.

6. Mengurutkan

C

i

dengan aturan increasing order untuk diletakkan pada

urutan setelah job yang sudah dipilih untuk urutan pertama sementara.

7. Setelah sidapatkan urutan sementara, maka hitunglah F

imax

nya

8. Melakukan

ulang

langkah 1-7

untuk

setiap job yang

ada sampai didapatkan

F

imax

yang paling minimal, yang akan ditempatkan sebagai urutan yang

pertama dari urutan job.

9.

Melakukan

ulang

langkah 1-8

sampai semua

job

berada pada

urutan

pengerjaan.

2.1.11 Gantt Chart

Gantt Chart merupakan alat bantu

visual

yang sangat berguna dalam

pembebanan dan penjadwalan. Nama diagram ini diambil/berasal dari Hanry

|

39

Gantt

yang

membuat

diagram ini

pada

akhir

tahun

1800.

Diagram ini

membantu melukiskan penggunaan sumber daya, seperti pusat pekerjaan dan

lembur. Pada saat digunakan dalam pembebanan, diagram Gantt menunjukan

waktu

pembebanan dan

waktu

mengganggur

dari

beberapa

departemen

seperti,

mesin-mesin

atau

fasilitas. Diagram ini

menampilkan

beban

kerja

relatif

di dalam

sistem

sehingga para

manajer bisa

tahu penyesuaian seperti

apa yang tepat.

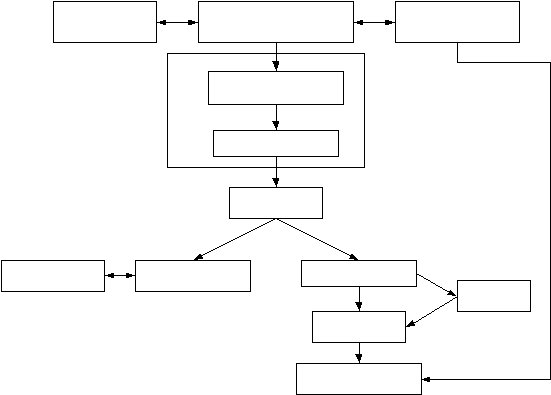

2.2

Kerangka Pikir

Bill Of Material

Material Requirement Planning

Inventories and Order

Shop

Status

Material

Requirement Planning

Capacity Planning

Shop Flow Management

Dispatching

Tool and Maintenance

Shop Floor

Control

Purchasing

Vendor

Receiving

Finish Stores

Gambar 2.4 Kerangka Pikir

|

|

40

Material Requirement Planning (MRP) berhubungan dengan Bill Off Material

(BOM)

dan persediaan

material

yang

ada, karena pada

BOM akan

terlihat dengan

jelas material apa saja yang dibutuhkan untuk membuat

suatu produk sehingga

nantinya kebutuhan

akan

material akan

direncanakan dalam MRP. Untuk

membuat

perencanaan akan bahan baku yang dibutuhkan untuk membuat suatu produk,

persediaan

yang masih ada harus diperhatikan juga, hal ini dilakukan untuk

mengurangi biaya simpan. Setelah melakukan perencanaan bahan baku dan bahan

baku yang dibutuhkan untuk melakukan proses

produksi telah cukup, maka tahap

berikutnya yaitu membuat jadwal produksi.

Untuk

membuat

suatu

penjadwalan

yang ada di lantai produksi, perlu

diperhatikan pola aliran produksi yang ada. Hal ini bertujuan agar dapat

meminimalisasikan waktu penyelesaian dalam mengerjakan pekerjaan atau job

yang

masuk. Pola aliran yang ada pada PT. Harapan Widyatama pertiwi adalah pola Flow

Shop,

sehingga

metode

yang dapat

digunakan

antara

lain

yaitu

metode

Algoritma

CDS (Campbell,

Dudek, and Smith) dan Algoritma Heuristik

Pour. Adapun tahap-

tahap atau langkah-langkah yang ada pada tiap metode ini, dan langkah-langkah dari

tiap metode ini dapat dilihat pada 2.1.9 untuk metode CDS dan 2.1.10 untuk metode

Heuristik Pour.

Dari setiap metode ini, dapat ditentukan makespan atau waktu penyelesaian

yang dibutuhkan untuk menyelesaikan pekerjaan-pekerjaan tersebut. Dari dua metode

yang ada ini, dapat ditentukan metode yang

terbaik

dengan

melihat

waktu

penyelesaian

yang

lebih

kecil.

Dengan

memilih

metode

yang

memiliki makespan

|

|

41

yang

terkecil

sebagai

metode

yang

terbaik, maka

perlu

dibandingkan

lagi

dengan

sistem yang digunakan oleh perusahaan pada saat sekarang ini, apakah metode yang

dipilih tersebut sudah merupakan metode yang terbaik atau justru metode yang

digunakan saat ini lebih baik.

Setelah

membandingkan

dengan

metode

sistem

yang

sedang

berjalan

pada

saat ini, maka dapat dibuat suatu kesimpulan dari hasil perbandingan ini berdasarkan

dari hasil analisa yang telah dilakukan. Dari sanalah, dapat disimpulkan metode mana

yang terbaik, apakah metode usulan merupakan yang

terbaik atau metode yang

digunakan oleh perusahaan adalah metode yang terbaik.

|