|

7

BAB II

LANDASAN

TEORI

2.1 Pemeliharaan atau

Maintenance

2.1.1 Pengertian Pemeliharaan

Pemeliharaan

atau

dalam

istilah

asingnya

disebut

maintenance adalah

kegiatan untuk memelihara atau menjaga fasilitas / peralatan pabrik dan mengadakan

perbaikan

atau

penyesuaian

/

penggantian yang

diperlukan

supaya

terdapat

suatu

keadaan operasi produksi

yang memuaskan sesuai dengan apa yang direncanakan. (

Assauri, 1980, hal 89)

Sedangkan maintanability didefinisikan sebagai kemungkinan komponen atau sistem

yang

jatuh

atau rusak

akan diperbaiki

pada kondisi

tertentu

dalam

suatu periode

waktu

saat

pemeliharaan dilakukan sesuai

dengan

prosedur

yang telah

ditentukan

(

Ebeling, 1997 hal 6 ).

Kegiatan

pemeliharaan

atau

maintenance

merupakan

kegiatan

yang penting

dalam

suatu

industri agar

produksi

dapat berjalan

lancar.

Dalam

usaha untuk

dapat

menggunakan terus

fasilitas

atau

peralatan

–

peralatan

produksi

agar

kontinuitas

produksi dapat terjamin, maka dibutuhkan kegiatan- kegiatan pemeliharaan dan

|

|

8

perawatan

yang meliputi kegiatan pengecekan, meminyaki dan perbaikan atau

reparasi

atas

kerusakan-

kerusakan

yang

ada

serta

penggantian

spare

part

atau

komponen yang

terdapat

pada

fasilitas

tersebut.

Semua

kegiatan

ini

sebenarnya

merupakan tugas maintenance.

Tugas – tugas atau kegiatan maintenance adalah : ( Sofyan Assauri,1980 )

Pemeriksaan (inspection), yaitu tindakan yang ditujukan terhadap sistem atau mesin

untuk mengetahui apakah sistem berada pada kondisi yang diinginkan.

Servis

(service),

yaitu

tindakan

yang

betujuan

untuk

menjaga kondisi

suatu

sistem

yang biasanya telah diatur dalam buku petunjuk pemakain sistem.

Penggantian

komponen

(replacement),

yaitu

tindakan

penggantian komponen

yang

dianggap

rusak

atau

tidak

memenuhi

kondisi

yang

diinginkan. Tindakan

penggantian

ini

mungkin

dilakukan

secara

mendadak

atau

dengan

perencanaan

pencegahan terlebih dahulu.

Repair,

yaitu

tindakan

perbaikan

minor yang

dilakukan pada

saat

terjadi

kerusakan

kecil.

Overhaul,

yaitu tindakan

perbaikan

besar-besaran

yang

biasanya dilakukan diakhir

periode tertentu.

2.1.2 Tujuan pemeliharaan

Tujuan utama fungsi pemeliharaan adalah : ( Sofyan Assauri, 1980, hal 89)

1. Kemampuan produksi dapat memenuhi sesuai dengan rencana produksi.

|

|

9

2. Menjaga kualitas pada tingkat yang

tepat untuk memenuhi apa yang dibutuhkan

oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Untuk

membantu

mengurangi

pemakaian

dan

penyimpangan

yang

ada

di

luar

batas

dan

menjaga

modal

yang diinvestasikan dalam

perusahaan

selama

waktu

yang

ditentukan

sesuai

dengan

kebijaksanaan perusahaan

mengenai

investasi

tersebut.

4. Untuk

mencapai

tingkat

biaya

pemeliharaan

serendah

mungkin

dengan

melaksanakan kegiatan maintenance secara efektif dan efisien keseluruhannya.

5. Menghindari kegiatan maintenance yang dapat membahayakan pekerja.

6. Mengadakan

suatu kerja sama

yang

erat dengan

fungsi –

fungsi

utama lainnya

dari

suatu

perusahaan dalam

rangka

untuk

mencapai

tujuan

utama perusahaan,

yaitu tingkat keuntungan atau return of investment yang sebaik mungkin dan total

biaya yang rendah.

2.1.3 Jenis

–Jenis

Pemeliharaan

Bedasarkan jenisnya pemeliharan terbagi atas dua yaitu reactive maintenance

dan proactive maintenance.

2.1.3.1 Reactive Maintenace

Yang termasuk dengan reactive

maintenance

adalah corrective

maintenance.

Corrective

maintenance

merupakan kegiatan pemeliharaan setelah adanya peralatan

atau mesin yang rusak atau break down. Perawatan

ini

dilakukan

pada

pabrik –

pabrik

yang menggunakan permesinan

yang tidak

mahal karena biasanya

|

|

10

melengkapinya dengan

mesin

cadangan

yang

selalu

siap

sehingga bila

mesin

yang

beroperasi mengalami kerusakan dapat digantikan. Breakdown Maintenace dilakukan

setelah peralatan rusak dan tidak ada pencegahan. Jenis pemeliharaan ini mempunyai

kelemahan yaitu bila mesin rusak mendadak maka otomatis kegiatan produksi

berhenti

dan

menimbulkan waktu

mengganggur (

idle

)

mesin

untuk

diperbaiki

sehingga target produksi mungkin tidak tercapai.

2.1.3.2 Proactive Maintenance

Proactive maintenance merupakan pemeliharaan yang dilakukan secara

terencana tanpa menunggu mesin rusak terlebih dahulu sehingga dapat meminimasi

terjadinya downtime akibat kerusakan mesin. Yang termasuk dalam praoctive

maintenance adalah :

1. Preventive Maintenance

Preventive maintenance adalah kegiatan perawatan yang dilakukan secara

terjadwal, umumnya secara periodik, di mana sejumlah tugas pemeliharaan

seperti inspeksi, perbaikan, penggantian, pembersihan, pelumasan, dan

penyesuaian dilakukan.

Tujuan preventive maintenance adalah untuk meningkatkan performansi

peralatan. Semua fasilitas yang mendapatkan preventive maintenance akan

terjamin kelancaran kerjanya dan selalu diusahakan dalam kondisi atau keadaan

yang siap digunakan untuk setiap operasi atau proses produksi. Preventive

maintenance umumnya dilakukan berdasarkan data kerusakan di masa lalu di mana

umumnya data kerusakan suatu sistem memiliki hubungan yang erat dengan

|

|

11

distribusi statistik tertentu. Karena itulah dalam pelaksanannya, preventive

maintenance memiliki hubungan erat dengan realibility dan maintainability

engineering.

Dalam

prakteknya

preventive maintenance

yang

dilakukan

oleh

suatu

perusahaan

pabrik dapat dibedakan

menjadi

dua

yaitu

routine

maintenance

dan

periodic

maintenance.

Routine maintenance

adalah

kegiatan

pemeliharaan

dan

perawatan yang dilakukan secara

rutin

misalnya setiap hari. Sebagai contoh dari

kegiatan routine

maintenance adalah pembersihan fasilitas / peralatan, pelumasan

(

lubrication

)

atau pengecekan olinya serta pengecekan

isi

bahan bakarnya dan

mungkin termasuk pemanasan ( warming up ) dari mesin – mesin selama

beberapa

menit

sebelum

dipakai

beroperasi sepanjang hari

sedangkan

periodic

maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara

periodik

atau

dalam

jangka

waktu

tertentu,

misalnya

setiap satu

minggu sekali

lalu

meningkat

setiap

bulan

sekali dan akhirnya

setiap

setahun

sekali.

Periodic

maintenance dapat dilakukan pula dengan memakai lamanya jam kerja mesin atau

fasilitas produksi

tersebut sebagai

jadwal

kegiatan,

misalnya

setiap

seratus

jam

kerja mesin sekali dan seterusnya. Jadi sifat kegiatan maintenance ini tetap secara

periodik atau berkala. Kegiatan periodic

maintenance

ini adalah jauh

lebih berat

daripada

kegiatan routine

maintenance.

Sebagai

contoh

dari

kegiatan periodic

maintenance adalah pembongkaran carburator ataupun pembongkaran alat – alat

di bagian sistem aliran bensin, penyetelan katup –

katup pemasukan dan

|

|

12

pembuangan cylinder mesin dan pembongkaran mesin / fasilitas

tersebut

untuk

penggantian pelor roda ( bearing ) serta service dan overhaul besar ataupun kecil.

2. Predictive Maintenance

Menurut Harold Amrine (1982, hal 234), predictive maintenance atau

diagnostic maintenance adalah pemeliharaan yang dilakukan melalui analisa secara

fisik terhadap peralatan / komponen dengan bantuan pengukuran instrumen

tertentu seperti alat pengukur getaran, amplitudo meter, temperatur pengukur suara,

dll untuk mendeteksi kerusakan sedini mungkin.

2.2

Keandalan atau

Reliability

Keandalan atau

reliability

adalah

probabilitas

sebuah

komponen

atau

sistem

akan

dapat

beroperasi sesuai

fungsi

yang

diinginkan untuk

suatu

periode

waktu

tertentu ketika digunakan di bawah kondisi operasi yang telah ditetapkan. ( Ebeling,

1997, hal 5). Reliability merupakan probabilitas ketidakgagalan dalam suatu waktu.

Keandalan didefinisikan sebagai suatu kemungkinan bahwa sistem atau hasil

produksi dapat berperan / berguna pada keadaan yang memuaskan pada suatu waktu

periode yang telah ditentukan jika dipergunakan pada suatu kondisi operasi yang

telah ditetapkan (Gunawan, 1997)

2.3

Ketersediaan atau

Availibility

|

13

Ketersediaan atau availability adalah probabilitas sebuah komponen /

sistem

beroperasi sesuai

fungsi

yang

diinginkan untuk suatu

periode

waktu

tertentu

ketika

digunakan di bawah kondisi operasi yang telah ditetapkan. ( Ebeling, 1997, hal 6).

Availabilitas juga dapat diinterpretasikan sebagai persentase waktu operasi

dari sebuah komponen atau sistem selama interval waktu tertentu atau persentase

komponen yang beroperasi pada waktu tertentu. Perbedaannya dengan reliabilitas

adalah bahwa availabilitas adalah probabilitas bahwa komponen saat ini dapat

beroperasi meskipun sebelumnya komponen tersebut pernah rusak/ gagal dan telah

dipulihkan atau dikembalikan pada kondisi operasi yang normal. Karena itu

availabilitas sistem tidak pernah lebih kecil nilainya daripada nilai reliabilitasnya.

Availabilitas merupakan nilai yang lebih sering digunakan pada komponen/ sistem

yang dapat diperbaiki karena memperhitungkan baik kegagalan/ kerusakan maupun

perbaikan.

2.4

Fungsi

Keandalan

Keandalan merupakan probabilitas bahwa sebuah sistem ( komponen) akan

berfungsi dengan baik hingga periode t dalam kondisi operasi yang ditetapkan. Dapat

digambarkan sebagai berikut :

R(t) = Pr {T

t }..............................................................................(2.1)

dimana :

R

(t)

=

fungsi keandalan dengan R(t)

0, R(0) = 1, dan lim

t

R(t) = 0

|

14

T

=

variabel acak time to failure ( waktu saat terjadinya kerusakan sistem atau

komponen ) dan T

0

Dengan memasukkan fungsi kepadatan peluang, maka :

R(t) = 1 – F(t) ............................................................................(2.2)

t

R(t )

1

f

(t)dt .........................................................................(2.3)

0

R(t )

f

(t )dt

...........................................................................(2.4)

t

Untuk 0 = R(t) = 1 dan

0 = F(t) = 1

(Ebeling Charles., hal 23)

2.5

Hazard Rate

Function

Hazard rate function sering kali disebut pula failure rate ( laju kerusakan )

atau instantaneous

failure rate ( laju kerusakan sesaat). Fungsi ini menggambarkan

probabilitas bahwa suatu peralatan akan rusak pada interval waktu berikutnya,

sedangkan sampai saat t, alat tersebut masih dalam kondisi baik. Dilambangkan

dengan

(t).

( Ebeling, 1997, hal 29).

|

15

s

Kondisi kemungkinan komponen baru akan rusak antara selang waktu t dan t

+

s dinyatakan sebagai : P{ t < T = t + s}. Untuk menyatakan bahwa komponen tetap

bekerja sampai sekarang adalah :

P{ t < T = t + s | T > t }................................................................................(2.5)

Dengan mengingat teori probabilitas :

P{A | B}

P{A

B}

.................................(2.6)

P{B}

Pada kasus tertentu A

B , A

B = A , sehingga

P{A | B}

P{A}

.....................(2.7)

P{B}

Dinyatakan sebagai

P{t

T

t

s | T

t}

P{t

T

t

s}

F

(t

s)

F (t )

P{T

t}

R(t )

Kita membaginya dengan s dan s mendekati nol

1

F

(t

s)

F (t)

f

(t )

lim

s

0

R(t )

.................................................................................(2.8)

R(t )

(t)

f

(t )

1

F (t )

f

(t )

............................................................................................(2.9)

R(t )

dimana :

(t) adalah fungsi laju kerusakan

f (t) adalah fungsi kepadatan peluang

R

(t) adalah fungsi keandalan

|

|

16

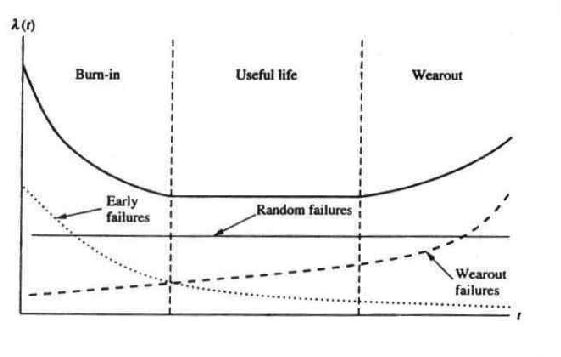

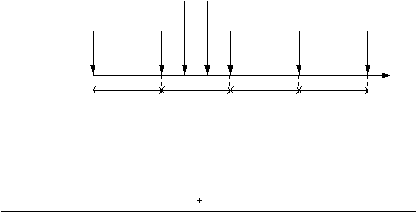

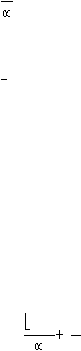

2.5.1 Bathtup Curve

Bentuk penting dari

hazard rate function adalah bathtub curve. Sistem yang

laju kerusakannya berbentuk bathtub curve, mengalami laju kerusakan yang menurun

pada siklus awal, diikuti dengan laju kerusakan konstan dan kemudian laju kerusakan

yang meningkat. Bathtub curve menunjukkan tiga daerah yang memiliki laju

kerusakan yang berbeda, yaitu : ( Ebeling, 1997, hal 31)

Daerah I : Fase Kerusakan Awal ( Startup Failure atau Early Failure )

Laju kerusakan pada tahap ini terus menurun yang diawali dengan tingkat

laju kerusakan yang cukup tinggi pada awal operasi yang kemudian terus

menurun yang diistilahkan dengan DFR ( Decreasing Failure Rate ).

Kerusakan yang terjadi pada fase ini dapat disebabkan oleh berbagai

penyebab, seperti kesalahan proses manufaktur yang diatasi dengan

percobaan acceptance dan pengontrolan pada awal operasi.

Daerah II: Fase Umur Pakai yang Berguna ( Chance Failure atau Useful Life)

Tahap ini ditandai dengan laju kerusakan yang konstan atau CFR ( Constant

Failure Rate). Kesalahan- kesalahan operasional merupakan penyebab dari

kerusakan pada fase ini sehingga pelaksanaan operasi yang tepat dapat

mengatasi kerusakan yang terjadi.

Daerah III: Fase Keausan ( Wear- out Failure)

Fase ini memiliki laju kerusakan yang terus meningkat atau IFR (Increasing

Failure Rate) yang disebabkan oleh berakhirnya umur pakai peralatan. Untuk

|

17

mengurangi laju kerusakan harus dilakukan perbaikan perawatan

pencegahan.

Gambar 2.1. Kurva Bathtub ( Ebeling , 1997, hal 31)

Secara keseluruhan, perawatan pencegahan dapat mengurangi laju kerusakan

yang terjadi. Namun demikian untuk daerah I ( burn in ) dan II ( useful life )

sebaiknya perawatan pencegahan yang dilakukan bukan berupa penggantian

pencegahan karena tindakan ini tidak dapat mengurangi probabilitas kerusakan yang

terjadi. Tindakan penggantian pencegahan yang dilakukan akan sia – sia. Penggantian

pencegahan hanya dilakukan untuk mengurangi laju kerusakan pada daerah III (

wearout). Sedangkan kebijaksanaan perawatan yang lebih umum, seperti overhaul,

pelumasan, dan pembersihan dapat diterapkan untuk ketiga daerah tersebut.

|

18

2.6

Distribusi

Kerusakan

Distribusi kerusakan dibagi menjadi dua jenis yaitu berdasarkan laju kerusakan

konstan atau tetap dan laju kerusakan tidak tetap ( naik atau turun ) berdasarkan

waktu. Untuk laju kerusakan tetap menggunakan distribusi eksponensial sedangkan

untuk laju kerusakan tidak tetap terdiri dari distribusi weibull, normal, dan lognormal.

2.6.1 Distribusi

Eksponensial

Distribusi eksponensial ini adalah distribusi yang paling populer digunakan

dalam teori keandalan. Distribusi ini digunakan untuk menghitung keandalan dari

distribusi kerusakan yang memiliki laju kerusakan konstan. Distribusi ini memiliki

laju kerusakan yang tetap terhadap waktu, dengan kata lain probabilitas terjadinya

kerusakan tidak tergantung pada umur alat. Distribusi eksponensial merupakan

distribusi yang paling mudah untuk dianalisa. Parameter yang digunakan dalam

distribusi eksponensial adalah

, yaitu rata – rata kedatangan kerusakan yang terjadi.

Fungsi – fungsi dari distribusi eksponensial adalah : (Ebeling, 1995, hal 42)

Probability density function

:

f

(t )

e

t

....................................................................................(2.10)

Cummulative density function

:

F

(t)

1

e

t

.....................................................................................(2.11)

|

19

Reliability function

:

R(t)

e

t

...........................................................................................(2.12)

Hazard rate

function

:

t)

(t)

f

(t)

...................................................................................(2.13)

R(t)

Variansi

:

2

1

2

...............................................................................................(2.14)

Standar deviasi

:

1

...............................................................................................(2.15)

untuk t

0,

> 0; dimana t adalah waktu.

2.6.2

Distribusi

Weibull

Distribusi Weibull merupakan distribusi yang

paling banyak digunakan untuk

waktu kerusakan karena distribusi ini digunakan baik untuk laju kerusakan yang

meningkat maupun laju kerusakan yang menurun. Dua parameter yang digunakan

dalam distribusi ini adalah

yang disebut dengan parameter skala (scale parameter)

dan

yang disebut parameter bentuk ( shape parameter).

Fungsi – fungsi dalam distribusi Weibull adalah : (Ebeling, 1997, hal 59)

|

20

2

Probability density function

:

1

t

/

f

(t )

t

e

.......................................................................(2.16)

Cummulative density function

:

¹

F

(t )

1

e

...................................................................................(2.17)

Reliability function

:

1

R(t )

e

........................................................................................2.18)

Hazard rate

function

:

t

1

t)

(t)

...................................................................................(2.19)

Variansi

:

2

1

2

2

1

1

........................................................20)

untuk

> 0,

> 0, x > 0, t

0

Distribusi Weibull ini sering digunakan dalam menentukan tingkat kegagalan.

Yang menentukan hal ini adalah nilai parameter

yang berkaitan dengan laju

kerusakan yang akan terjadi. Nilai – nilai

yang menunjukkan hal ini ditunjukkan

dalam Tabel 2.1:

( Ebeling, 1995, hal 63-64)

Tabel 2.1.

Nilai – nilai Parameter

dalam Distribusi Weibull

|

21

Nilai

Laju Kerusakan

0 < ß < 1

Pengurangan laju kerusakan (DFR)

ß

= 1

Distribusi eksponensial (CFR)

1 < ß < 2

Peningkatan laju kerusakan (IFR), Konkaf

ß

= 2

Distribusi Rayleigh

ß

> 2

Peningkatan laju kerusakan (IFR), Konveks

3 = ß = 4

Peningkatan laju kerusakan (IFR), mendekati distribusi normal, simetris

Bila

( parameter bentuk ) memperngaruhi bentuk kurva ( laju kerusakan

naik atau turun ), maka

( parameter skala ) mempengaruhi nilai tengah dan sebaran

dari distribusi tersebut. Dengan bertambahnya

, nilai reliabilitas pada waktu tertentu

juga akan meningkat, yang berarti menurunnya laju kerusakan.

2.6.3

Distribusi

Normal

Distribusi normal dapat digunakan untuk memodelkan fenomena keausan.

Parameter yang digunakan adalah

( nilai tengah ) dan

( standar deviasi ).

Distribusi ini juga cocok untuk model kelelahan dan fenomena wear out mesin.

Karena hubungannya dengan distribusi lognormal, distribusi ini juga digunakan untuk

menganalisa probabilitas lognormal. (Ebeling, 1995, hal 69)

Fungsi – fungsi yang digunakan dalam distribusi normal adalah :

Probability density function

:

1

1

(t

)²

f

(t)

exp

2

2

2

.........................................................(2.21)

untuk : -

< t <

|

22

Cummulative

density function

:

t

F

(t )

..................................................................................(2.22)

Reliability function

:

t

R(t )

1

.............................................................................(2.23)

Hazard rate

function

:

t)

(t)

f

(t )

t

............................................................................(2.24)

1

2.6.4 Distribusi

Lognormal

Dalam distribusi ini dikenal adanya dua buah parameter, yaitu s sebagai

parameter bentuk ( shape parameter

) dan t

med

sebagai parameter lokasi ( location

parameter ) yang merupakan nilai tengah dari waktu kerusakan. Distribusi ini

dimengerti hanya untuk nilai t positif dan lebih sesuai daripada distribusi normal

dalam hal kerusakan. Seperti halnya distribusi Weibull, distribusi lognormal ini dapat

mempunyai berbagai bentuk. Seringkali dijumpai bahwa data yang sesuai dengan

distribusi Weibull sesuai pula dengan distribusi Lognormal. ( Ebeling,1995, hal 73)

Fungsi – fungsi yang digunakan dalam distribusi Lognormal :

|

23

2

Probability density function

:

f

(t )

1

exp

1

ln

t

t

0

..................................(2.25)

2

st

2

2s

t

med

Cummulative density function

:

F

(t)

1

ln

t

..........................................................................(2.26)

s

t

med

Reliability function

:

R(t)

1

1

ln

t

.......................................................................(2.27)

s

tmed

Hazard rate

function

:

(t )

f

(t )

1

t

.......................................................................(2.28)

1

s

ln

tmed

Variansi

:

2

t

2

med

exp

s

2

exp(s

2

)

1

.........................................................(2.29)

Dimana : s adalah parameter bentuk ( shape parameter

)

t

med

adalah parameter lokasi ( location parameter

)

2.7

Identifikasi Distribusi

Pengidentifikasian

distribusi

dapat

dilakukan

dalam

tiga

tahap

yaitu

mengidentifikasi distribusi kandidat, estimasi parameter dan

uji goodness-of-fit.

|

24

i

i

Perincian

mengenai

masing-masing

tahap diberikan pada

uraian berikut (

Ebeling,

1997, hal 359) :

2.7.1

Identifkasi distribusi kandidat

Identifikasi

distribusi

dapat

dilakukan

dengan dua

metode

yaitu

Probability

Plot dan metode Least-Square. Dengan Probability Plot dibuat dengan garis titik-titik

(t

i

,

F(t

i

)). Bila data tersebut menghampiri suatu distribusi, maka grafik yang terbentuk

akan

berbentuk

garis

lurus.

Probability

Plot

ini

juga

digunakan bila jumlah

sampel

terlalu kecil atau data yang digunakan tidak lengkap. Namun demikian metode Least-

Square Curve Fitting

lebih akurat dibanding dengan Probability Plot karena tingkat

subjektivitas untuk menilai kelurusan garis menjadi berkurang. Dengan metode

Least-Square Curve Fitting, distribusi

yang

terpilih

adalah distribusi yang

Index Of

Fit-nya terbesar.

Perhitungan umum pada metode Least Square-Curve Fiting, yaitu:

Nilai tengah kerusakan ( Pattrick O’ Connor, 1996, hal 70) :

F(t

i

)

=

i

0,3

n

0,4

...................................................................(2.30)

dimana : i adalah data waktu ke-t

n adalah jumlah data kerusakan

Index Of Fit (Walpole, 1995, hal 664) :

n

n

n

S

xy

=

n

x

i

y

i

x

i

y

i

......................................(2.31)

i

1

i

1

i

1

n

n

S

xx

=

n

x

2

x

....................................................(2.32)

i

1

i

1

|

25

i

n

n

S

yy

=

n

y ²

y

...................................................(2.33)

i

1

i

1

S

xy

r

.....................................................................(2.34)

S

xx

xS

yy

dimana : n adalah jumlah kerusakan yang terjadi

r adalah index of fit

Gradien ( Walpole, 1995, hal 611) :

Untuk distribusi Weibull, Normal dan Lognormal :

n

n

n

n

x

i

y

i

x

i

y

i

b

i

1

i

1

i

1

2

..........................................(2.35)

n

2

n

n

x

i

x

i

i

1

i

1

Untuk distribusi Eksponensial ( Ebeling, 1997, hal 364) :

n

x

i

y

i

b

i

1

................................................................................(2.36)

x

i

2

i

1

Intersep a =

y

b x ....................................................................................(2.37)

Sedangkan perhitungan khusus untuk tiap distribusi yaitu :

a. Distribusi Eksponensial ( Ebeling, 1997, hal 363)

x

i

=

t

i

dimana t

i

adalah data ke-i.....................................................(2.38)

y

i

=

ln

1

.............................................................................(2.39)

1

F (t

i

)

|

26

Parameter:

b ..............................................................................................(2.40)

MTTF=

1

.......................................................................................(2.41)

b

b. Distribusi Weibull ( Ebeling, 1997, hal 367)

x

i

=

ln t

i

dimana t

i

adalah data ke-i ...............................................(2.42)

y

i

=

ln ln

1

.........................................................................(2.43)

1

F (t

i

)

Parameter:

b dan

e

(

/

)

.................................................(2.44)

c. Distribusi Normal ( Ebeling, 1997, hal 370)

x

i

=

t

i

dimana t

i

adalah data ke-i ....................................................(2.45)

y

i

=

z

i

=

1

[F (ti)]

ti

............................................................(2.46)

Parameter:

1

dan

a

........................................................(2.47)

b

b

d. Distribusi Lognormal ( Ebeling, 1997, hal 371)

x

i

=

ln ( t

i

)

dimana t

i

adalah data ke-i ............................................(2.48)

1

1

y

i

=

z

i

=

1

[F (ti)]

ln t

ln t

med

.......................................(2.49)

s

s

Parameter : s

1

dan t

b

med=

e

s

.....................................................(2.50)

2.7.2

Pendugaan Parameter

|

27

r

Estimasi

parameter

dengan

Maximum Likelihood

Estimator

(MLE)

memberikan

hasil

estimasi yang

lebih akurat dibandingkan perhitungan parameter –

parameter

pada Least

Square-Curve

Fitting.

Estimasi

parameter

untuk

tiap-tiap

distribusi menggunakan perhitungan sebagai berikut :

Distribusi Eksponensial ( Ebeling, 1997, hal 376)

Baik untuk data lengkap maupun data sensor, parameter

diperoleh dari :

r

T

...........................................................................................(2.51)

dimana : r = n = jumlah kerusakan

T = Total waktu Kerusakan

Distribusi Weibull ( Ebeling, 1997, hal 377)

Parameter

diperoleh dari persamaan berikut :

r

t

i

ln t

i

r

g

(

)

i

1

1

1

ln ti

0 ..........................................(2.52)

t

r

i

1

i

1

Penyelesaian persamaan diatas tidak dapat diselesaikan secara analitis, maka

harus

diselesaikan

secara

numerik

dengan

metode

Newton Rhapson

untuk

memecahkan permasalahan non linear dengan menggunakan persamaan :

g

(

j

)

dimana

g x)

' x)

dg ( x)

j

1

j

g (

' (

)

dx

|

28

2

yang harus dipecahkan secara iterasi sampai mencapai nilai

ß

j

yang

maksimum (atau nilai g(ß) yang mendekati nol).

Maka terlebih dahulu adalah mencari turunan pertama dari g(ß) yaitu

r

r

r

t

ln

2

t

t

t

ln t

i

g (

' (

)

i

1

i

i

i

1

i

i

1

1

r

2

t

i

1

untuk

membantu

mempermudah penyelesaian

iterasi

metode Newton

Rhapson maka disarankan nilai ß

j

awal yang digunakan adalah nilai ß yang

didapat melalui metode Least Square.

r

1

/

Sedangkan parameter

diperoleh dari

1

t

..................(2.53)

r

i

1

dimana : r = n =jumlah data kerusakan

t

i

=

data waktu kerusakan ke –i

Distribusi Normal ( Ebeling, 1997, hal 378)

Estimasi parameter distribusi Normal menggunakan perhitungan :

n

(ti

t )

2

x =

i

1

..........................................................(2.54)

n

1

2

n

1

s²

n

n

(ti

t)

2

;

dengan s²

=

i

1

n

1

.............................(2.55)

dimana : t

i

=

data junlah kerusakan ke-i

|

29

n = jumlah unit yang diamati

Distribusi Lognormal

Estimasi parameter distribusi Lognormal menggunakan perhitungan :

n

ln t

i

i

1

...........................................................................(2.56)

n

t

med

e

................................................................................(2.57)

n

ln t

i

2

s

i

1

.......................................................................(2.58)

n

1

dimana : t

i

= data waktu kerusakan ke-i dan n = jumlah unit yang diamati

2.7.3

Uji Goodness Of Fit

Langkah

terakhir

dalam pemilihan

distribusi

secara teori

adalah

dengan

uji

statistik

yaitu

Goodness

Of Fit.

Uji

ini

dilakukan

dengan

membandingkan

antara

hipotesis

nol

(H

0

) yang

menyatakan

bahawa

data

kerusakan

mengikuti

distribusi

pilihan dan

hipotesis

alternatif (H1) yang

menyatakan bahwa

data

kerusakan

tidak

mengikuti distribusi pilihan.

Pengujian ini merupakan perhitungan statistik yang didasarkan pada sampel

waktu kerusakan. Statistik ini kemudian dibandingkan dengan nilai kritis yang

diperoleh dari tabel. Secara umum, apabila pengujian statistik ini kurang dari nilai

kritis, maka H

0

diterima. Sebaliknya, bila nilai pengujian statistik ini lebih besar

daripada nilai kritis, maka H1

diterima.

|

30

1

1

o

1

/ 2,

r

1

/ 2, r

1

Pada dasarnya ada dua jenis

uji

Goodness Of Fit yaitu uji

umum (General

Test)

dan

uji

khusus

(Specific Test).

Uji

umum

dapat

digunakan

untuk

menguji

beberapa distribusi sedangkan uji khusus masing-masing hanya dapat menguji satu

jenis

distribusi.

Dibandingkan

dengan

uji

umum, uji

khusus lebih

akurat

dalam

menolak suatu distribusi yang tidak sesuai. Uji umum

yaitu uji Chi-Square. Uji

khusus terdiri dari :

1. Bartlett’s Test untuk Distribusi Eksponensial ( Ebeling,1997, hal 399)

Hipotesis untuk uji ini adalah

H

0

= Data berdistribusi eksponensial

H1 = Data tidak berdistribusi eksponensial

Uji statistiknya adalah :

r

r

2r

ln

ti

ln ti

B

r

t

1

1

r

t

1

r

1

6r

................................................(2.59)

dimana : ti adalah data waktu kerusakan ke-i

r adalah jumlah kerusakan

B

adalah nilai uji statistik untuk uji Bartlett’s Test

H

diterima apabila nilai B jatuh dalam wilayah kritis

2

<

B

<

2

, dimana

:

distribusi chi-square memiliki r

–

1

derajat

kebebasan.

|

31

2. Mann’s Test untuk Distribusi Weibull ( Ebeling,1997, hal 400)

Distribusi ini dikembangkan oleh Mann, Schafer dan Singpurwalia pada tahun

1974.

Hipotesis untuk melakukan uji ini adalah

:

H

0

=

Data berdistribusi Weibull

H1 = Data tidak berdistribusi Weibull

Uji Statistiknya adalah :

r

1

k

1

ln t

i

1

ln

t

i

/

M

i

M =

i

k1

1

k1

k

2

ln t

i

1

ln t

i

/

Mi

i

1

.....................................................(2.60)

dimana :

r

r

1

k1 =

k2

=

............................................(2.61)

2

2

M

i

=

Z

i+1

-

Z

i

...................................................................................(2.62)

i

0.5

Zi = ln

ln

1

............................................................(2.63)

n

0.25

dimana : M adalah nilai uji statistik untuk Mann’s Test

t

i

adalah data waktu kerusakan ke-i

t

i+1

adalah data waktu kerusakan ke-(i+1)

[x] adalah bilangan integer dari x

r = n adalah jumlah unit yang diamati

i

adalah nomor data kerusakan (1,2,3,…,n)

|

32

i

H

0

diterima bila M

< F

crit

(

,v1,v2)

.

Nilai F

crit

diperoleh dari

tabel

distribusi F dengan v

1

=

2 k2

dan v2 = 2 k

1.

3. Uji

Kolmogorov-Smirnov

Test

untuk Distribusi Normal

dan Lognormal

(Ebeling,1997, hal 400)

Uji ini dikembangkan oleh H.W. Lilliefors pada tahun 1967.

Hipotesis untuk uji ini adalah :

H

0

=

Data berdistribusi Normal (Lognormal)

H1 = Data tidak berdistribusi Normal (Lognormal)

Uji statistiknya adalah :

D

n

= max {D1, D2

}

dimana :

D1

=

max

t

i

t

i

1

.........................................................(2.64)

1

i

n

s

n

D2 = max

1

i

n

t

i

t

..............................................................(2.65)

n

s

Untuk distribusi normal :

n

ln ti

t

i

t

2

t

i

1

n

s²

=

i

1

.......................................... (2.66)

n

1

dimana : t

i

adalah data waktu antar kerusakan ke-i

t

adalah data waktu antar kerusakan

s adalah standar deviasi

n adalah banyaknya data kerusakan

|

33

H

0

diterima bila D

n

<

D

crit

.

Sebaliknya, bila tidak maka tolak H

0

.

Nilai

D

crit

diperoleh dari tabel critical value

for the Kolmogorov-Smirnov

Test for normality (Lilliefors Test).

2.8

Mean Time To Failure

Mean Time To Failure ( MTTF) adalah rata- rata atau

nilai ekspektasi dari

probability density function f(t) yang diperoleh dari ( Ebeling, 1997, hal 26) :

MTTF = E(T) =

t. f (t )dt .............................................................(2.67)

00

MTTF =

R(t )dt ...........................................................................(2.68)

00

Perhitungan MTTF untuk masing-masing distribusi adalah sebagai berikut :

Distribusi Eksponensial

:

MTTF =

1

..............................................(2.69)

1

Distribusi Weibull

:

MTTF =

1

.................................(2.70)

Distribusi Normal

:

MTTF = µ................................................(2.71)

Distribusi Lognormal

:

MTTF = t

2

med

e

/

2

.....................................(2.72)

2.9

Mean

Time To Repair

Distribusi dari data waktu perbaikan adalah hal yang perlu diketahui terlebih

dahulu

sebelum

dapat

menentukan nilai

tengah

dari

fungsi

probabilitas waktu

perbaikan. Distribusi

yang sering

digunakan untuk

data

waktu

perbaikan

(MTTR)

|

34

adalah

distribusi

lognormal

dan

eksponensial. Penentuan

atau

pengujian distribusi

dilakukan dengan cara

yang

sama

seperti

yang

telah dijelaskan pada

bagian

sebelumnya. MTTR diperoleh dari

( Ebeling, 1997, hal 192) :

MTTR

t.h(t )dt

1

(1

H (t ))dt

.............................................................(2.73)

0

0

dimana : h(t) adalah fungi kepadatan peluang untuk data waktu perbaikan.

H(t) adalah fungsi distribusi kumulatif untuk data waktu perbaikan.

Perhitungan MTTR untuk masing-masing distribusi adalah sebagai berikut :

Distribusi Eksponensial

:

MTTR =

1

..............................................(2.74)

Distribusi Lognormal

:

MTTR = t

2

med

e

/

2

....................................(2.75)

2.10

Model

Penentuan

Penggantian

Pencegahan

Optimal

Berdasarkan Kriteria Minimasi

Downtime

Penggantian pencegahan

dilakukan

untuk

menghindari

terhentinya

mesin

akibat

kerusakan komponen.

Untuk

melakukan tindakan perawatan

ini,

maka

harus

diketahui

interval

waktu antara

tindakan penggantian (t

p

)

yang

optimal dari

suatu

komponen sehingga dicapai minimasi downtime yang maksimal.

Pada model ini terdapat dua jenis model standar bagi permasalahn

penggantian

yang

dikemukakan

oleh

Jardine,

yaitu

model

Block

Replacement dan

model Age

Replacement.(

Jardine, 2001, hal 291- 292)

Adapun kedua model tersebut adalah sebagai berikut :

|

35

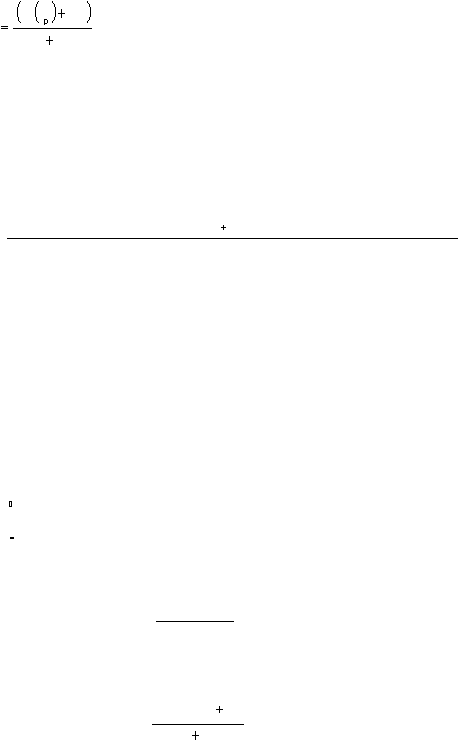

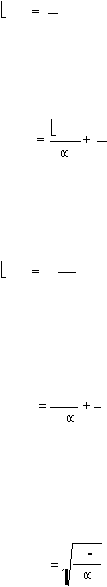

1. Model Block Replacement

Pada

model

ini,

tindakan

penggantian

dilakukan

pada

suatu

interval

yang

tetap

serta

digunakan adanya

suatu

konsistensi

terhadap

interval

penggantian

pencegahan yang telah ditentukan walaupun sebelumnya telah terjadi penggantian

yang disebabkan karena adanya kerusakan.

Pelaksanaan dari

model ini

adalah

melakukan penggantian karena kerusakan

yang

terjadi dalam

interval (

0,

t

p

)

dengan

mengabaikan

frekuensi penggantian

yang terjadi selama selang

interval waktu tersebut, serta

melakukan penggantian

pencegahan

pada

setiap

selang

waktu

t

p

sekali

secara

konstan,

dengan

mengabaikan umur komponen.

Dalam

model

ini

akan

terdapat

kemungkinan dimana

komponen

yang

baru

dipasang setelah penggantian kerusakan

harus

mengalami penggantian lagi

pada

saat tiba waktu penggantian pencegahan harus dilakukan dalam kurun waktu yang

berdekatan.

Model ini terdapat pada gambar berikut :

Gambar 2.2. Model Block Replacement

(

Jardine, 2001, hal 291)

D(t

p

)

=

EkspektasiDowntimekarenaKerusakan

DowntimekarenaPenggantianPencegahan

PanjangSiklus

|

36

p

H

t

T

D(t

p

)

t

p

T

p

.............................................................................................(2.76)

dimana: t

p

=

interval waktu penggantian pencegahan

D(t

p

)

=

total downtime per unit waktu

H(t

p

)

=

ekspektasi jumlah kerusakan pada interval (0,t) = E[N(t)]

D(t

p

)

=

T

p

=

waktu untuk melakukan penggantian pencegahan

EkspektasiDowntimekarenaKerusakan

DowntimekarenaPenggantianPencegahan

PanjangSiklus

Downtime karena kerusakan =

Jumlah kerusakan pada interval (0,t

p

)

x waktu yang dibutuhkan untuk

penggantian kerusakan

=

H(t

p

)

x T

f

..................................................................................(2.77)

dimana T

f

adalah waktu perbaikan kerusakan komponen

H(t) =

Fr(t )

r

1

adalah ekspektasi jumlah kerusakan pada interval (0,t) dapat dihitung

dengan Transformasi Laplace, sehingga diperoleh:

H*(s) =

f

*

(s)

s[1

f

*

(s)]

........................................................(2.78)

Jadi,

D(t

p

)

=

H

(t

p

).T

f

T

p

......................................................(2.79)

t

p

T

p

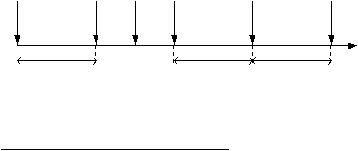

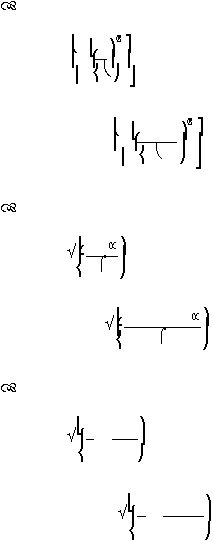

b. Model Age

Replacement

|

37

Pada

model

ini

tindakan

penggantian pencegahan dilakukan

pada

saat

pengoperasiannya sudah

mencapai umur yang diterapkan yaitu sebesar t

p

,

jika dalam

selang waktu t

p

tidak mengalami kerusakan. Jika sistem mengalami kerusakan

sebelum

t

p

,

maka

dilakukan

penggantian sebagai

tindakan

corrective.

Perhitungan

umur tindakan penggantian t

p

dimulai dari awal lagi dengan acuan dari

waktu

mulai

beroperasinya sistem

kembali

setelah

dilakukan

tindakan

perawatan

corrective

tersebut.

Model ini dapat dilihat pada gambar di bawah ini:

Gambar 2.3. Model Age Replacement ( Jardine, 2001, hal 294)

D(t

p

)

=

TotalEkspektasiDowntimeperSiklus

EkspektasiPanjangSiklus

............................................(2.80)

Total Ekspektasi downtime per siklus (EDS) =

Downtime yang

terjadi

pada

siklus

pencegahan

(preventive

cycle)

x

probabilitas terjadinya siklus pencegahan + ekspektasi downtime yang

terjadi pada siklus kerusakan (failure cycle) x probabilitas terjadinya siklus

kerusakan.

Atau:

Total ekspektasi downtime per siklus (EDS) = T

p

. R(t

p

)

+

T

f

. [1-R(t

p

)]..............(2.81)

|

38

Ekspektasi panjang siklus kerusakan (EPS) =

Panjang

siklus

pencegahan x

probabilitas terjadinya

siklus

pencegahan +

ekspektasi

panjang

siklus

kerusakan

x

probabilitas terjadinya

siklus

kerusakan

Atau :

Ekspektasi panajang siklus kerusakan (EPS) =

(t

p

+

T

p

)

. R(t

p

)

+

(M(t

p

)

+

T

f

)

. [1-R(t

p

)].................................................(2.82)

Jika

f(t)

merupakan

fungsi

mean

time

to

failure maka

probabilitas

terjadinya

siklus

pencegahan

[R(t

p

)]

adalah

sama

dengan

probabilitas

munculnya

kerusakan

setelah waktu t

p

yang ditunjukkan oleh daerah yang diarsir. Sesuai dengan yang telah

dibahas sebelumnya mengenai fungsi keandalan, maka:

R(t

p

)

f

(t )dt ........................................................................................(2.83)

tp

Nilai tengah dari distribusi waktu kerusakan (Mean Time to Failure = MTTF) dari

suatu distribusi adalah sebagai berikut :

t

f

(t )dt ....................................................................................................(2.84)

dimana pada distribusi

normal selang

waktu kerusakan ini

merupakan rata-rata dari

distribusi

tersebut. Jika penggantian pencegahan dilakukan pada waktu t

p

maka nilai

tengah dari distribusi kerusakannya [M(t

p

)] adalah sebagai berikut:

|

39

M

(t

p

)

tp

t

f

(t

)dt

1

R(t

p

)

MTTF

1

R(t

p

)

...................................................................(2.85)

Jadi total dowmtime per unit waktu adalah:

T

p

.R(t

p

)

T

f

.[1

R(t

p

)]

D(t

p

)

...................................(2.86)

(t

p

T

p

).R(t

p

)

[M (t

p

)

T

f

].[1

R(t

p

)]

D(t

p

)

T

p

.R(t

p

)

T

f

.[1

R(t

p

)]

tp

(t

p

T

p

).R(t

p

)

[

tf (Tt )dt]

T

f

.[1

R(t

p

)]

.............................(2.87)

dimana:

T

f

= waktu untuk melakukan perbaikan kerusakan komponen

T

p

= waktu untuk melakukan penggantian pencegahan

t

p

= panjang interval waktu antara tindakan perawatan pencegahan

f(t) = fungsi kepadatan peluang dari waktu kegagalan komponen

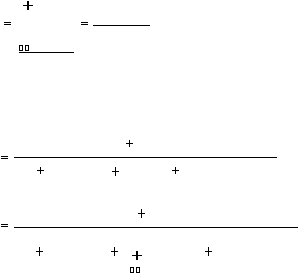

2.11

Interval Waktu Pemeriksaan Optimal

Selain penggantian pencegahan maka pemeriksaan (inspeksi) juga diperlukan

dalam Preventive Maintenance untuk meningkatkan Availability. Tujuan dari inspeksi

adalah

untuk

mencegah

kegagalan

yang

tidak

terdeteksi

terutama

pada

saat

mesin

tidak

beroperasi

yang disebabkan

oleh korosi atau

kerusakan mekanik. Yang harus

diingat adalah bahwa

inspeksi

dapat

meningkatkan

Availability tetapi

tidak

dapat

meningkatkan reliabilitas.

|

40

Tindak pemeriksaan juga bertujuan untuk meminimasi downtime mesin akbat

kerusakan yang terjadi secara tiba-tiba. (Jardine, hal 108). Konstruksi model interval

waktu pemeriksaan optimal tersebut adalah :

1.

1

= waktu rata-rata perbaikan

2.

1

= waktu rata-rata pemeriksaan

i

Menurut Jardine (hal 109) total downtime per unit waktu

merupakan

fungsi

dari frekuensi pemeriksaan (n) dan dinotasikan dengan D(n) yakni

D(n) = downtime untuk perbaikan kerusakan dan downtime untuk

pemeriksaan

D(n) =

(n)

n

....................................................................................(2.88)

i

Keterangan :

?(n) = laju kerusakan yang terjadi

n

= Jumlah pemeriksaan per satuan waktu

µ

= Berbanding terbalik dengan 1/µ

i

= Berbanding terbalik dengan 1/i

Diasumsikan bahwa laju kerusakan berbanding terbalik dengan jumlah pemeriksaan :

|

41

(n)

k

.................................................................................................(2.89)

n

dan karena

D(n)

(n)

n

.....................................................................................(2.90)

i

maka

(n)

k

n

2

..........................................................................................(2.91)

dan

D(n)

k

n

2

1

.....................................................................................(2.92)

i

dimana : k = nilai konstan dari jumlah kerusakan per satuan waktu sehingga diperoleh

:

n

k

i

....................................................................................(2.93)

2.12

Perhitungan

Peningkatan

Reliability

pada

Mean

Time

to

Failure Tanpa dan

Dengan

Preventive

Maintenance

|

|

42

Peningkatan keandalan dapat ditempuh dengan cara pemeliharaan

pencegahan.

Perawatan

pencegahan

dapat

mengurangi

pengaruh

wear

out dan

menunjukkan

hasil yang

signifikan terhadap

umur

mesin. Model keandalan berikut

ini

mengasumsikan

sistem kembali

ke kondisi

baru setelah

menjalani pemeliharaan

pencegahan. Keandalan pada saat t dinyatakan sebagai berikut : (Ebeling, 1997,

hal

204)

R

m

(t) = R(t)

untuk 0 = t = T....................(2.94)

R

m

(t)

n

= R(T) . R(t – T) untuk T = t = 2T.................(2.95)

Dimana :

T

: interval waktu penggantian pencegahan kerusakan.

R

m

(t)

:

menyatakan keandalan (reliability) dari sistem dengan pemeliharaan

pencegahan.

R(t)

: menyatakan keandalan sistem tanpa pemeliharaan pencegahan.

R(T)

: peluang dari keandalan hingga pemeliharaan pencegahan pertama.

R(t-T) : peluang dari keandalan antara waktu t – T

setelah sistem

dikembalikan pada kondisi awal pada saat T.

Secara umum persamaannya adalah sebagai berikut :

R

m

(t) = R(T)

n

. R(t – nT) untuk nT = t = ( n+1)T dan n = 0,1,2, ...........(2.96)

dimana :

R(T)

n

: probabilitas keandalan hingga n selang waktu pemeliharaan.

R(t – nT)

: probabilitas keandalan untuk waktu t-nT dari pemeliharaan

pencegahan yang terakhir.

Untuk laju kerusakan yang konstan : R(t) = e

-?t

maka :

|

43

R

m

(t) = (e

-?t

)

n

. e

-?t(t-nT)

...............................................................................(2.97)

R

m

(t) = e

-?t

. e

-?t

. e

?t

= e

-?t

= R(t)...............................................................(2.98)

Ini membuktikan bahwa bila dilakukan preventive maintenance pada

distribusi eksponensial yang laju kerusakannya konstan, tidak menghasilkan dampak

apapun atau tidak ada peningkatan reliability seperti yang diharapkan.

Di bawah ini terdapat model keandalan untuk masing- masing distribusi yaitu

Distribusi Weibull ( Ebeling, 1997, hal 205)

T

R(t)= exp

..................................................................................(2.99)

t

nT

R( t – nT) = exp

.............................................................(2.100)

Distribusi Normal

t

R(t) = 1

.................................................................................(2.101)

(t

nT )

R( t – nT) = 1

.............................................................(2.102)

Distribusi Lognormal ( Ebeling, 1997, hal 206)

R(t) = 1

1

ln

t

.............................................................................(2.103)

s

t

med

R( t – nT) = 1

1

ln

t

nT

...............................................................(2.104)

s

t

med

|

|

44

m

R (t )

R(t )

Peningkatan keandalan =

x100% ....................................................(2.105)

R(t )

2.13

Penelitian

Relevan

Penelitian relevan yang menjadi bahan referensi penulis adalah “ Usulan

Penerapan Preventive Maintenance untuk meningkatkan availibility dan reliability

berdasarkan minimasi downtime .“ Penelitian ini dilakukan pada PT. Dynaplast, TBK

dan dilakukan oleh Sjakti Dewi ( 2003 ). Hasil dari penelitian ini adalah setelah

dilakukan penerapan preventive maintenace pada mesin maka reliability meningkat.

|