|

7

BAB 2

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Singkat PT. INTIRUB

PT. INTIRUB yang berdomisili di Jl.Cililitan Besar 45, Jakarta Timur adalah

merupakan

sebuah

perusahaan

yang

bergerak

dalam bidang

usaha

produksi

dan

pcnjualan

ban

luar kendaraan.

Berdirinya

pabrik

i

n

i merupakan

suatu

peleburan

dari

dua

pabrik

ban kendaraan bermotor milik negara

yang masing-masing

berkedudukan di Jakarta dan Palembang.

PT. INTIRUB

yang

merupakan kependekan dari

PT. INDONESIAN T I RE

&

RUBBER

W

O

RK

Ltd .,

se mula

ber na ma

NV

(

Naa ml az e

Venootschap) Pabrik

ban

dan

karet

Indonesia

ini

adalah

suatu

perusahaan

m

i

l

i

k

Bank Industri Negara

(sekarang

BAPINDO)

didirikan

di Jakarta

berdasarkan akte Notaris

Raden Meester

Soewandi No.59 tanggal 16 September 1954

di Jakarta yang

diumumkan

dalam

berita negara No. 52 per 1 Juli 1955. Pembangunan pabrik

diawali

dengan

penandatanganan

kontrak

pembelian

mesin-mesin

pabrik dan

kendaraan

bermotor

dengan pihak Techno Export (Czecho-Slovakia) oleh

Bank Industri Negara

tanggal

20 Maret 1956. Setelah itu pada tanggal 17 Maret 1957,

mulai

dilakukan

pembangunan

fisik

pabrik

dan

pemasangan

mesin

oleh

Fraction

Team dari Czecho-

Slovakia.

Pada tanggal 5 September 1958 PT.INTIRUB mulai menghasilkan produk

perdananya berupa

ban

kendaraan bermotor

yaitu

terdiri

dari

jenis

Jeep

dan

Truck

dengan

ukuran

6.00-16. Produksi

normal

dimulai

pada

1

April

1959

dengan

|

|

8

memproduksi ban dengan

ukuran 6.00-16 dan

ukuran 7.50-16 dengan desain

kapasitas 650 pasang.

Pada tanggal 6 Mei 1959 diadakan peresmian pabrik dan penekan tombol, tanda

mulai beroperasinya mesin pabrik tersebut oleh Pejabat Presiden RI Mr Sartono yang

didampingi oleh Menleri Perindustrian Ir.F.J.Ingkirawang. Berdasarkan Peraturan

Pemerintah No. 131 tahun 1961 dan realisai dari pelaksanaan Undang-Undang

No.l9, Perpu

Tahun 1960 (Lembaran Negara Tahun 1960, No.59) dan sesuai dengan

akte Notaris No. 15 tanggal 4 Fcbruari 1955 dari Notaris

Raden

Meester Soewandi,

perusahaan

merubah

namanya

menjadi

PN (Perusahaan

Negara)

INTIRUB.

Pada

tanggal

26 Juli 1971 ditanda-tangani kontrak dalam bentuk "Management Contract"

dan "Technical Service Agreement" antara Pemerintah RI dengan Good

Year Export

SA.

Untuk

merealisasikan Peraturan Pemerintah RI No.42,

tahun 1971 dan Surat

Keputusan Menteri Keuangan RI No. B.952/MK/IV/12/1971 tanggal 15 Desember

1971, sesuai dengan Akte Notaris Soetrono Prawiroatmodjo di Jakarta, No.46 tanggal 8

Mei 1972, PN INTIRUB bcrubah status menjadi PT.INTIRUB (PERSERO).

Penggabungan

Perusahaan

Umum Ban

dan

Karet

Palembang

dengan

PT.INTIRUB

Jakarta

menjadi

satu

dengan nama

PT.INTIRUB (PERSERO),

penambahan

modal

dan

lain-lain,

tertuang

dalam

Akte

Notaris

Ny.

Sri Soetengsoe

Alxloel Sjoekoer SH, No.3 tanggal 9 Januari 1976 di Jakarta dan

Akte Notaris

yang

sama,

No.11

tanggal

27

Februari

1976.

Perubahan

ini

telah

disahkan oleh Menteri

Kehakiman melalui Kepmen RI No. Y.A.5/145/13 tanggal 23 Maret 1976.

|

|

9

Management Contract dengan Good Year Export SA telah berakhir pada

tanggal 31 Desember 1976,

namun

Technical

Service

Agreement

yang

telah berakhir

dilanjutkan lagi selama 2 tahun.

Pada tahun 1979 dimulai pelaksanaan Program Perluasan Peningkatan Mutu

I

(PPM I) di pabrik Jakarta dengan kredit Bank Pembangunan Indonesia. Kapasitas

kedua pabrik (Jakarta dan Palembang) ditingkatkan dari 2400 ban perhari menjadi 4000

ban perhari dan pada tanggal 13 April 1981 diadakan peresmian produksi perdana PPM

I oleh Menteri Perindustrian Ir.A.R. Soehoed.

Pada tanggal 17 Oktober 1983 ditandatangani kontrak "Technical Service

Agreement"

antara

PT INTIRUB

dengan

UNIROYAL

GOODRICH

LICENSING

SERVICE,USA

untuk

jangka

waktu

10

tahun

yang

berlaku efektif

per

25 November

1983. UNIROYAL GOODRICH dikenal dengan produknya yang luar biasa pada ban

radial untuk mobil balap, ban pesawat terbang termasuk untuk pesawat ulang-alik

Colombia. Pada bulan April 1987 ditandatangani kerjasama antara PT.INTIRUB

dengan PT GADJAH TUNGGAL dan pada bulan

Oktober

1989

perjanjian

tersebut

berakhir.

Pada tanggal 24 April 1990, antara Pemerintah RI sebagai pemegang saham

tunggal dengan PT.BIMANTARA CITRA mengadakan perjanjian "Pengikatan Jual

Beli Saham" PT.INTIRUB (PERSERO) sebanyak

7000

lembar

saham

dcngan

nilai

nominal

Rp.

7.000.000.000.

Dan

pengikatan

jual beli

saham

tersebut,

selanjutnya

PT.BIMANTARA

CITRA

menjual

sebagian sahamnya

kepada

PT.ARYALOKA

SENTANA

(ASTRA

GROUP)

yaitu

sebanyak 3250

lembar saham,

dengan

demikian

susunan kepemilikan saham berubah menjadi sebagai berikut:

PT.

BIMANTARA

CITRA

37,50%

|

10

PT ARYALOKA SENTANA

32,50%

Pemerintah Indonesia

30,00 %

Dengan adanya perubahan kepemilikan saham tersebut, maka berdasarkan Akte

Notaris B.R.A.Y. Mahyastoeli Notonegoro SH, di Jakarta dengan No. 222 tanggal 16

Mei 1990 diadakan perubahan

Anggaran

Dasar Perusahaan dan sesuai dengan Pasal I

dari

Akte Notaris

ini,

PT.

INTIRUB

(PERSERO)

berubah

status

menjadi PT.

INTIRUB.

Sejak bulan

Desember 1992,

unit pabrik ban di Palembang yang bernama PT.

INDONESIAN RUBBER (PT. INDORUB) resmi tidak beroperasi lagi dan mesin-

mesin dipindahkan ke Jakarta Pada bulan Desember 1992, susunan kepemilikan saham

PT. INTIRUB berubah menjadi sebagai berikut:

PT. MEGA RUBBER FACTORY 40% (16.685

saham)

PT. TRISETIJO MANUNGGAL UTAMA 27% (11.261

saham)

PT.

BIMANTARA

CAKRA

NUSA

MENGUNSAI

12,37%

(5.162

saham)

PT. ARYALOKA SENTANA MENGUNSAI

10,73%

(4.474

saham)

Pemerintah RI

9,90%

(4.129 saham)

Selanjutnya

pada

tanggal

14

Juli

1999

komposisi

pemegang

sahamnya

menjadi:

53,79% PT. Mega Rubber Factory

36,31% PT. Trisetijo Manunggal Utama

9,90% Pemerintah Indonesia

|

11

2.2

Struktur Organisasi

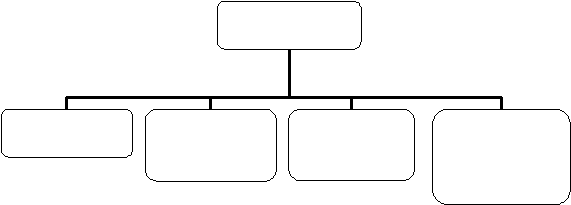

Struktur organisasi PT. INTIRUB secara garis besar terbagi atas empat direktorat

utama, yang dipimpin oleh seorang presiden direktur. Keempat direktorat utama tersebut

yaitu

direktorat

keuangan,

direktorat

produksi

dan

teknik,

direktorat penjualan dan

marketing,

dan

direktorat

human

resources

and

general

affair.

Untuk

lebih jelasnya

dapat dilihat pada gambar struktur organisasi PT.INTIRUB secara umum.

President

Director

Finance

Director

Production &

Technical

Director

Sales &

Marketing

Director

Human

Resources &

General Affair

Director

Gambar 2.1 Struktur orgamisasi PT.INTIRUB

Keempat direktorat tersebut masing-masing

membawahi

beberapa

divisi,

dan

masing-masing divisi terdiri atas beberapa departemen. Dibawah ini struktur organisasi

PT.INTIRUB secara lengkap.

1.

Direktorat Finance (Keuangan)

Secara umum memiliki Tugas sebagai berikut :

•

Menjalankan

dan

mengawasi

hal-hal

yang berhubungan

dengan bidang

keuangan.

•

Menilai

dan

melaporkan

hasil-hasil

yang

telah

dicapai

dalam

bidang

keuangankepada Presiden Direktur.

•

Mengawasi posisi likuiditas

perusahaan dan mengatur

cash flow perusahaan.

|

|

12

Direktorat Keuangan ini membawahi tiga divisi, yaitu :

A. Divisi Finance

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Mengatur anggaran pendapatan dan pengeluaran perusahaan

-

Menganalisa profit dan lose

-

Menjaga likuiditas dan aliran cash flow perusahaan

-

Mengatur pengelolaan sumber-sumber dana (piutang, pinjaman bank,

investasi, dll) serta penggunaannya.

-

Mengatur sistem penggajian karyawan

-

Mengadakan perangkat keras dan perangkat lunak serta pengawasannya.

B.

Divisi Accounting

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Mencatat

transaksi ke

dalam

buku

jurnal dan

buku

harian,

mengklasifikasi, mengintrepretasi serta membuat neraca rugi-laba.

-

Membuat faktur dan pencatatannya.

-

Mengkalkulasi biaya-biaya umum perusahaan.

C. Divisi Logistic

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Melakukan

pembelian (Purchase) bahan-bahan

baik bahan

lokal

maupun

impor

sesuai

kebutuhan

dari

Divisi

Produksi, agar

rencana

operasi dapat terpenuhi dan pembelian atas bahan-bahan pada tingkat harga

|

|

13

yang bersaing.

-

Menjaga ketersediaan bahan bakn dan bahan jadi yang dibutuhkan sewaklu-

waktu.

-

Mengawasi pemakaian dan

melakukan

pencatatan sistematis terhadap

masuk keluarnya bahan, baik bahan jadi dan bahan baku.

-

Mengeliminasi investasi atau meningkatkan perputaran bahan.

|

DEPT,

'

•

•

•

•

DEPT.

I

FillAliCE

D R E CTOR

IR E CTOR

t

•

FIN.ONCE

.OCCOUNTING

LOGISTIC

01'¥1SION

DI'¥1SION

01'¥1SION

t

TP.EA::UP.E

neAeuftl!

TftEA.:::URE

oosr

G

EN

EP.Al

P

IOCUP.EUENT

PUI'lC:HA.:ING

V\'AftfHOUC:E

DI!PT.

DEPT.

.l+.Ccoutmtc

.:.CCOUNTING

DEPT.

oen.

DEPT,

DEPl.

t

I

I

L

HAOow.o:J ¹ "'"""••• 1

I

LOCAL

I

I

1.11POI\T

|

|

15

2.

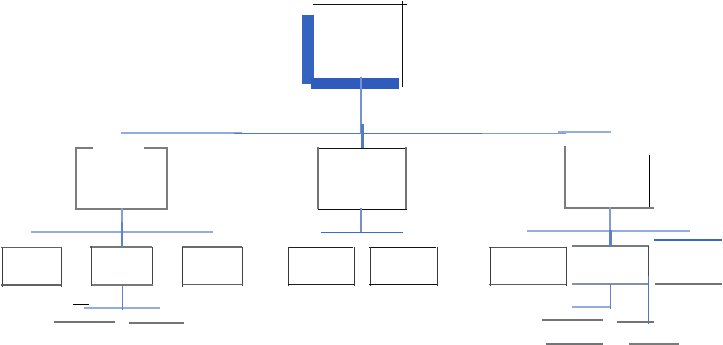

Direktorat Production and Technical (Produksi dan Teknik)

Secara umum direktorat ini memiliki tugas sebagai berikut :

•

Bertanggung jawab atas kelancaran produksi mencakup perencanaan proses

produksi, persediaan, dan pengadaan, penggunaan kapasitas mesin dan

pemanfaatan sumber daya manusia.

•

Bertanggung

jawab

atas

kelancaran

jalannya

pengendalian

dan

pengawasan

agar rencana

dapat berjalan

terlaksana

dan bila terjadi

penyimpangan dapat

segera dikoreksi sehingga tidak menganggu pcncapaian target produksi .

•

Bertanggung jawab atas kelancaran dalam penggunaan sember daya.

Direktorat Produksi dan Teknik ini membawahi tiga divisi, yaitu :

A. Divisi Teknologi

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Bertanggung

jawab

atas

peningkatan

kualitas

produk

melalui

pengembangan teknologi

-

Bertanggung jawab atas pegembangan bahan baku

-

Mendesain produk dan menetapkan spesifikasi produk yang mencakup mutu

-

Pengawasan

atas

penerimaan

bahan-bahan

yang

masuk

yang

memerlukan pengawasan laboratorium

-

Menetapkan spesifikasi produk, proses dan peralalan produksi untuk

dijadikan standar acuan bagi Divisi Plant dan Divisi QA

|

|

16

B. Divisi Produksi (Plant)

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Membuat perencanaan produksi dan breakdown materialnya

-

Mengawasi dan mengendalikan jalannya proses produksi dan melakukan

antisipasi bila terjadi kemacetan

-

Mengatur ketersediaan bahan jadi dan setengah jadi sehingga stock tetap

terjaga

-

Mengawasi dan mengendalikan peralatan dan mesin, baik yang utama

maupun sebagai penyuplai/pendukung proses produksi

-

Melakukan maintenance atau perawatan terhadap fasilitas produksi dan

perbaikannya bila ada kerusakan

C. Divisi Quality Assurance

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Melalukan pemeriksaan terhadap kualitas dari bahan baku dan bahan pembaku

sebelum proses dilakukan sesuai spesifikasi dari divisi teknologi

-

Mengawasi proses pembuatan ban yang sedang berjalan

-

Memeriksa kualitas

dari

ban

yang

sudah

jadi

dengan

melakukan

pengujian / serangkaian test.

|

Gambar 2.3 Struktur Organisasi Direktorat Produksi dan Teknologi

|

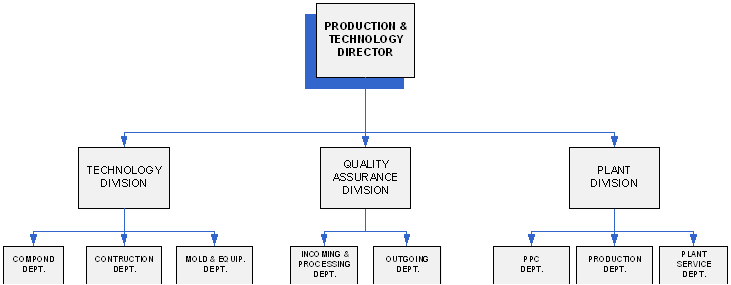

3.

Direktorat Sales and Marketing (Penjualan dan Pemasaran)

Secara umum direktorat ini memiliki tugas sebagai berikut :

•

Mengatur dan menetukan berapa jumlah produksi bulanan dan target

penjualan yang ingin dicapai.

•

Melaksanakan riset pasar agar dapat mengetahui luas market share dari

produknya

•

Menentukan target penjualan untuk daerah tertentu.

Direktorat Penjualan dan Pemasaran ini membawahi tiga divisi, yaitu :

A.

Divisi Penjualan

B.

Divisi Sales Administrator

C. Divisi Marketing

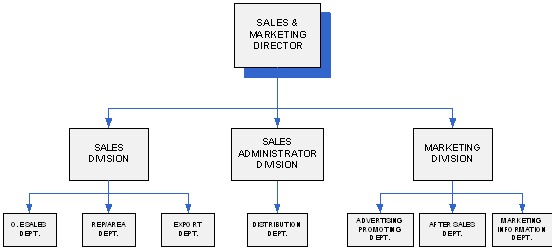

Gambar 2.4 Struktur Organisasi Direktorat Sales and Marketing PT. INTIRUB

|

|

19

4.

Direktorat Human Resources and General Affair

Secara umum direktorat ini memiliki tugas sebagai berikut :

•

Menyiapkan

dan

mengatur

besar

kecilnya

jumlah

karyawan

sesuai

kapasitas mesin.

•

Mempersiapkan

dan

mengatur

tenaga

kerja

/

karyawan

sehingga

dicapai

efisiensi kerja.

Direktorat Human Resources and General Affair ini membawahi tiga divisi, yaitu:

A. Divisi Human Resources

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Mengatur

pengalokasian

sumber

daya

manusia

sesuai

kebutuhan

dan

kemampuannya.

-

Melaksanakan

training

untuk

meningkatkan

kualitas

dan

kapabilitas

karyawan.

-

Bertanggung jawab atas hal-hal yang bersifat umu di perusahaan.

B.

Divisi General Affair dan Legal

Divisi ini memiliki peran dan tanggung jawab sebagai berikut :

-

Menjalin

hubungan

yang

baik

dengan

supplier

dan

agen-agen

/

konsumen sehingga kontinuilas dan target penjualan terpenuhi.

-

Mengadakan

sistem Keamanan

untuk

mengawasi

dan

mengantisipasi

keadaan yang dapat merusak dan mengganggu kelancaran perusahaan.

|

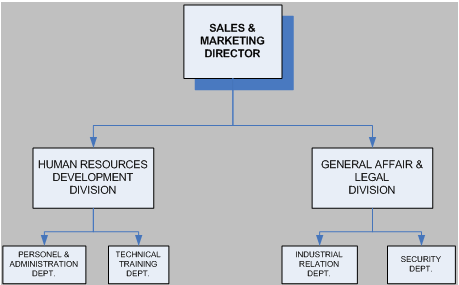

Gambar 2.5 Struktur Organisasi Direktorat Human Resource & General Affair PT.

INTIRUB

|

|

21

2.3

Training yang dilakukan PT.INTIRUB

Untuk

meningkatkan

kemampuan

serta

keahlian

karyawan

yang dimiliki,

PT.INTIRUB

melakukan

pelatihan-pelatihan terhadap karyawannya.

Pelaksanaan

Training sendiri didalam PT.INTIRUB lerdiri dari 2 bagian, yakni:

1.

In House Training

Training ini dilaksanakan dalam PT.INTIRUB sendiri, dan biasanya lebih

bersifat

teknis.

Misalnya,

training untuk

bagian

produksi

saja,

atau

training

bagi

karyawan keuangan saja.

Biasanya,

training

diadakan

berdasarkan

permintaan dari tiap bagian yang

diajukan

kepada

Bagian Training

unluk

mengatur

dan

mengorganisir

pengadaannya.

Training

karyawan baru

juga termasuk In House Training, contohnya karyawan baru

bagian produksi akan ditraining oleh bagian produksi sendiri sesuai dengan

pengaturan bagian Training. Adapun follow-up nya dilakukan penilaian oleh Kepala

Bagian

sendiri

terhadap

kemajuan

dan

adaptasi

dari

karyawan

tersebut,

jadi lebih

merupakan penilaian subyektif

berdasarkan

pengalaman

dan

intuitif Kepala

Bagian

tersebut.

2.

Ex House Training

Ex House Training

adalah

Training

yang

dilakukan

dengan

mengirim

karyawan

mengikuti training diluar perusahaan,

lebih bersifat

umum dan

menambah

wawasan. Training ini sudah dibunt programnya selama sctahun dan bagian training

yang

mencari

siapa

yang

menjadi

Trainernya /

Lembaga

yang

memberikan Training.

Training ini bisa disebut Insidental Training.

Contoh Insidental Training adalah :

|

|

22

-

Achievement Motivation Training (AMT)

Sampai

saat

ini

AMT

sudah

dilakukan

sampai

level 4

atau

sudah

sampai

level Manajer, untuk level dibawah manajer belum dilaksanakan.

-

Training Produktivitas

-

Training K3 (keamanan dan keselamatan kerja)

-

Training Administrasi dan Accounting

-

Training ISO 9001

Diadakan oleh BVQI (Beareau Veritas Quality International), yakni lembaga

resmi yang mengeluarkan ISO 9001 kepada PT.INTIRUB

-

Training Hukum ( Perusahaan dan Ketenagakerjaan )

Biasanya, training dilakukan berdasarkan penawaran-penawaran yang

dilakukan kepada

PT.INTIRUB,

yang

kemudian

diseleksi

sesuai

kebutuhan

PT.INTIRUB. Biasanya

trainer yang d i p i l i h

berasal dari

LPPM

( Lembaga

Pendidikan dan Pengembangan Manajemen).

Saat

ini

perusahaan

memiliki

kurang

lebih 832

karyawan,

dimana

225

diantaranya merupakan tenaga kontrak. "Tenaga kontrak ini umumnya untuk operator

mesin. Bagian Personalia yang mengatur tentang kontrak kerja serta penyediaan tenaga

kerja yang dibutuhkan oleh bagian Produksi, biasanya. Hal ini dilakukan mengingat

mesin-mesin yang ada masih konvensional dan memerlukan operator yang cukup

banyak sementara laju produksi juga tidak tentu, sehingga sistem kontrak masih

dilakukan untuk penghematan biaya.

|

|

23

2.4

Spesifikasi Produk

2.4.1

Pengenalan Ban

Untuk

mempermudah

dalam

memahami

produk

ini terlebih

dahulu

dijelaskan

pengertian, fungsi, dan komponen-komponen penyusun ban.

2.4.2

Pengertian Ban

Ban adalah lapisan penutup berbentuk bundar yang sebagian besar terbuat dari

karet dan digunakan untuk melapisi permukaan roda / velg

2.4.3

Fungsi Ban

Fungsi ban terdiri dari dua

fungsi utama,

yaitu

fungsi secara teknis dan

fungsi

secara artistik.

Fungsi Ban Secara Teknis :

• Menahan berat kendaraan beserta muatannya

• Memisahkan roda (velg) dengan permukaan jalan

• Mempermudah manuver kendaraan

• Memindahkan

gaya dari

motor penggerak

menjadi

gerakan

maju

ataupun mundur

• Meredam getaran dari jalan terhadap kendaraan

• Memberikan jaminan keselamatan kepada penumpangnya (untuk ban

khusus dan baik perancangannya)

•

Memberikan perasaan nyaman terhadap penumpang

Fungsi Ban Secara Artistik :

•

Menambah keindahan pada kendaraan

•

Menimbulkan daya tarik terhadap mobil

|

24

2.4.4

Komponen Penyusun Ban

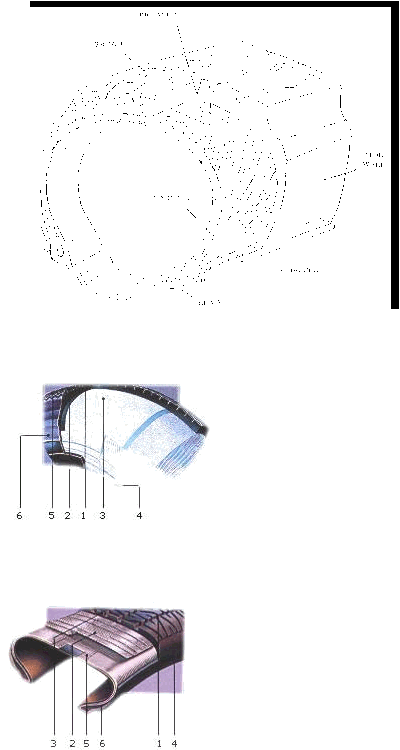

Gambar 2.6 Sketsa bagian-bagian ban

A.

Section

of

diagonal

tire

with

breaker:

1. Grooves depth

2. Breaker

3. Carcass

4. Bead

5. Tread

6. Sidewall

B. Section of a radial tire:

1. Grooves depth

2. Belt

3. Tread

4. Sidewall

5. Carcass

6. Bead

|

25

C. Section of a belted diagonal tire:

1. Belt

2. Bead

3. Tread

4. Sidewall

5. Carcass

Gambar 2.7 Penampang bagian penyusun ban

Komponen-komponen yang menyusun suatu ban ada 6 komponen, yaitu

1. Tread (telapak)

Adalah bagian yang kontak langsung dengan permukaaan jalan. Dibuat dengan

kompon khusus. Memiliki sifat tahan terhadap gesekan (High Abrassion Resistance)

dan tidak mudah aus.

2. Carcass ( Kerangka Ban )

Lapisan-lapisan ply ( Fabric Bertegangan Putus Tinggi ). Berfungsi untuk menahan

tekanan pompa dan tahan panas ( Heat Build Up ).

3. Sidewall ( Dinding Samping )

Lapisan-lapisan ply dan lapisan kompon pada bagian luar. Menahan benturan

akibat goncangan-goncangan. Memiliki sifat tahan sobek ( High Tear Resistance )

dan tahan retak akibat lenturan ( Flex Cracking Resistance ).

4. Bead

Susunan

kawat

yang

terbungkus

ujung ply. Berfungsi

agar

ban

kuat

duduk pada

peleg dan tidak mudah lepas dari peleg.

|

|

26

5. Chaffer

Lapisan akhir pembungkus bead,

untuk melindungi carcass dari gesekan langsung

dengan velg..

6. Breaker atau Belt

Seperti ply, hanya terletak pada bagian tengah ban. Berfungsi untuk membentuk

ban, memperkuat daerah Tread dan meredam getaran.

Semua komponen ban diatas masing-masing mengandung kompon, yakni

suatu senyawa atau campuran homogen antara karet dengan bahan-bahan kimia

tertentu dan

mempunyai sifat-sifat tertentu, dimana kompon tersebut berfungsi sebagai

perekat dari

material sehingga mudah

untuk

dirakit. Membuat kompon

biasanya di

Banburry Mixer atau di Mill dengan tekanan, temperatur dan waktu tertentu. Untuk

mendapatkan campuran kompon yang baik, perlu pentahapan memasukkan bahan-bahan

pada Banbury Mixer atau Mill. Homogenitas kompon adalah penting untuk mendapatkan

senyawa

yang sempurna dan dapat

menghasilkan sifat

f

i

s

i

k

a dan

kimia

yang

dikehendaki dan untuk memperolehnya dikenakan tekanan tertentu, waktu tertentu

dan temperatur tertentu.

Bahan

jadi

kompon

untuk

membuat.ban

ada

bermacam-macam

jenis

dan

tiap jenis mempunyai silat yang berlainan, tergantung dimana kompon tersebut

ditempatkan. Sebagai pedoman untuk memudahkan

pembuatan

dan

pengendalian

kompon tersebut dibuatlah

standar atau ketentuan sifat-sifat kompon

tersebut.

Sebagai contoh, sifat kompon Tread (telapak) harus tahan aus tahan panas dan

tahan benturan. Kompon Carcass

harus tahan

tekukan / flexing dan kompon Bead

harus keras, tahan gesekan dengan kawat dan mengikat kuat kawat tersebut.

|

27

Berikut ini adalah komposisi bahan-bahan dalam membentuk suatu ban utuh.

• Karet alam/ sintetis

±

52 %

• Carbon Black

±

26 %

• Benang Nylon

±

1%

• Kawat baja

±

3%

• Bahan-bahan kimia

±

1

0

%

2.4.5

Klasifikasi Ban

Produk yang dihasilkan oleh PT. INTIRUB adalah berbagai jenis ban untuk

kendaraan bermotor antara lain ban Radial, ban Passanger, ban Mini Light Truck, ban

Ultra Light Truck, ban Light Truck dan ban Truck Bus. Adapun klasifikasi secara

lengkap berdasarkan ukuran adalah sebagai berikut:

Radial

Passanger

Min Light Truck

i Light Truck

Ultra Light Truck

Light Truck

Truck Bus

155

SR 12 SABRE

155

SR 12 SABRE 6

155

SR 12 SABRE 8

155

SR 13 FAL

165

SR 13 F PASS

165

SR 13 FAL

6

165

SR 13 FAL

8

165

SR 13 MRG RY

175

RR 14 FAL

6

175

SR 14 FAL

8

175

SR 12 MRG RY

175

SR 13 MRG RY

185

SR 14 FAL

PASS

185

SR 14 FAL

6

185

SR 14 FAL

8

185

SR 14 FAL

8C

185

SR 13 MRG RY

185

SR 14 MRG RY

195

SR 14 MRG RY

235

SR 15 MRG RY

560-13

RM

4

700-15

SR 8

H78-15 SR

6

600-16

EG 6

760-15

EG 6

500-12 S M 6

500-12 S M 8

500-10 S M 8

550-13 E M 8

550-13 S M 8

600-13 S M 6

600-14 S M 8

640-13 S M 6

640-13 S M 8

650-14 S M 8

650-14 S M 10

700-14

S

M

8

650-15 S M 8

700-15 S M 8 454

700-15 S M 10 454

700-15 S M 12 454

750-15 PBY

12

750 -15

S

M

14 454

700-16 ESG

10

700-16 ESG

14

700-16 SM 10

700-16 SM 14

750-16 DRT

10

750-16 DRT

12

750-16 DRT

14

750-16 DRT

14

750-16 ESG

12

750- 16 ESG

14

750-16 S M 12 454

750-16 S M 14

825-20

PBY 14

750-20

PBY 14

825

-20 ESG

14

900-20

SM 14

900-20

PBY 14

900-20

ESG 14

1000-20 PBY

16

1000-20 PBY

16N

1000-20 S M 14

1000-20 SM

16

1000-20 SM 16N

1000-20 DRT 16

1000-20 J L 16

1000-20 U G 16

1100-20 S M 16

1100- 20 S

M

18

1100-20 U G 16

1100-20 U G 18

1200-20 U G 18

Tabel 2.1 Klasifikasi ban di PT. INTIRUB

|

28

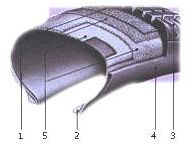

Gambar 2.8 Sampel ban di PT. INTIRUB

|

|

29

2.5

Proses Produksi

2.5.1

Mesin, Peralatan dan Perlengkapan Yang Dipergunakan

Mesin,

peralatan,

dan

perlengkapan

yang

digunakan

dalam

proses

perakitan

ban luar di PT. INTIRUB adalah :

•

Mesin Compressor

•

Mesin Diesel dan Generator

•

Mesin Banbury Mixer

•

Mesin Extruder Tread

•

Mesin Bead Extruder

•

Mesin Bias Cutter

•

Mesin TRC

•

Mesin Tire Curing

•

Mesin Building

•

Resiliometer

•

FVM (Force Variation Machine)

Untuk penyusunan peralatan produksi dilakukan berdasarkan fungsi dalam

proses produksi, yaitu peralatan yang sama dikelompokkan pada tempat yang sama.

Hal ini disebut juga process layout atau departement by equipment.

|

|

30

2.5.2

Proses Pembuatan Ban

Proses

produksi pembuatan

ban

luar

secara

garis

besarnya

terbagi

menjadi

4

tahap, yaitu :

1. Tahap Persiapan (Pre-operation)

Dilakukan

pembuatan

dan

penyediaan seluruh

komponen-komponen

dari

Ban

Kompon (campuran karet dcngan bahan-bahan kimia), ply (untuk kerangka), Tread

(telapak ban), Bead (bagian tumit ban), dan Iain-lain.

2. Tahap Pembuatan Ban Mentah (Green Tire Building)

Tcrjadi

proses assembling

dan

komponen-komponen

tersebut

dalam

suatu

proses

yang disebut Tire Building. Masing-masing dipasang dan disusun menurut ketentuan

spesifikasi construction sehingga

dihasilkan

ban

mentah

yang

berbentuk

silinder

untuk ban bias dan menyerupai ban jadi untuk ban radial.

3.

Tahap Pemasakan (Curing)

Merupakan proses pemasakan untuk pembentukan ban yang menggunakan tekanan ±

24

kg/cm

dan

waktu

yang

ditentukan

oleh spesifikasi

masing-masing

ukuran

ban.

Panas diperoleh dan Boiler dcngan steam dan hot water. Ban dimasak dengan diberi

tekanan dari hot water ± 24 kg/cm2 dengan temperatur 182°C dengan waktu sesuai

spesifikasi dan diset sccara otomatis pada mesin curing. Setelah saatnya, akan

terbuka sendiri dan ban dikeluarkan dari cetakan (mold) serta langsung di PCI (Post

Curing Inflation) untuk ban bias.

4.

Tahap Inspeksi (Inspection)

Inspeksi dilakukan pada keseluruhan tahapan proses sampai ban masuk ke gudang

barang jadi.

|

|

31

Secara garis besar, pembuatan ban di PT.INTIRUB dapat dijabarkan sebagai berikut :

1. BANBURY MIXER

-

Merupakan proses

pencampuran Karet, karbon

dan

minyak

yang dimixer

sehingga mencapai temperatur 100°C untuk UC dan 95°C untuk PC.

-

Hasil

penggilingan

/

mixer

pertama

kali

disebut

Kompon

C,

yang

kemudian

harus didinginkan sampai dengan temperatur ban sama dengan temperatur ruang,

sebelum masuk ke proses berikutnya.

-

Kompon UC

dimixer

lagi

dengan

tambahan

formula

/

chemical tertentu

sesuai

formula

dan

menghasilkan

Kompon

PC

yang siap didistribusikan ke bagian /

proses-proses selanjutnya, karena kompon merupakan bahan utama dan dipakai

didalam semua bagian (3RC, EXTRUDING dan BEAD EXTRUDER)

-

Ada spec tertentu yang

harus

mengalami proses UC 2 kali, jadi Kompon

UC

pertama dimixer dengan bahan tambahan, lalu didinginkan sehingga

temperaturnya

sama dengan

temperatur ruang dan disebut

sebagai Kompon

UC

kedua,

sebelum dimixer

dengan

formula

tambahan

lainnya

untuk

menjadi

Kompon PC.

2. CALENDERING

-

Disebut juga Three Roll Calender (3RC)

-

Bahan-bahan : Benang Nylon dan Kompon Carcass

-

Proses pelapisan (Rubberizing) melalui celah Roll Calender pada temperatur dan

tebal tertentu sesuai spesifikasi.

-

Hasil : Treatment digulung dalam liner dimana panjang treatment ± 300 m

dengan lebar 140 cm.

|

|

32

3. BIAS CUTTING

-

Bahan : Treatment dari Calendering

-

Proses pemotongan Treatment dengan sudut dan lebar tertentu

-

Hasil : Chaffer

-

Bagian-bagian tersebut digulung dan distock.

4. BEAD EXTRUDER

-

Bahan : Kawat Baja dan Kompon Bead

-

Proses melapis kawat dengan kompon pada temperatur tertentu

-

Hasil: Half Bead

5. EXTRUDING

-

Bahan : Kompon Tread

-

Kompon Tread yang dilunakkan di MILL (dimana jumlah MILL ± 4 buah) dan

kompon dimasukkan ke mesin extruder untuk dilunakkan dengan temperatur

tertentu dan keluar sesuai dengan spesifikasi yang dibutuhkan.

-

Hasil: Tread (telapak ban )

-

Distock satu-satu dalam Bear Trap agar tidak terjadi overlap dan terkontaminasi.

6. TIRE BUILDING

-

Bahan : komponen-komponcn ban seperti Ply, Bead dan Tread

-

Disusun dan dibentuk dialas mesin Building sesuai dengan spesiflkasi.

-

Hasil

berupa Green

Tire berbentuk

silinder

untuk ban

bias dan

menyerupai

bentuk ban untuk GT radial.

-

Green tire distock selama beberapa jam

sebelum

dimasak agar bahan-bahan

penolong seperti Texin, alkohol dan lainnya menjadi kering.

|

|

33

7. RUBBER GOOD

-

Bahan : Kompon rubber hasil Banbury Mixer, terbuat dasi campuran

Cholobutyle dan Karet Alam

-

Dipakai dalam bentuk Bladder atau flap

-

Contoh pemakaian : untuk tire building

radial dimana bladder

merupakan

balon

karet

membantu

pembentukan

Green tire, yaitu saat tekanan angin

diberikan untuk turn up ply.

8. TIRE CURING

-

Bahan : Green Tire,angin. Air panas dan Steam.

-

Proses pemasakan berlangsung dalam mesin Press. Green Tire dimasukkan

dalam press pencetak ban (mold) yang dilengkapi dengan bladder untuk diisi hot

water dengan tekanan ± 24 kg/cm² dan temperatur 182`C dengan waktu sesuai

spesifikasi.

-

Hasil: ban yang langsung di PCI untuk ban bias sedangkan ban radial langsung

ditransfer ke bagian trimming

9. FINISHING

-

Proses

Pendinginan,

yakni

dalam

keadaan

panas

(berlangsung

setelah

dimasak)

ban

diberi

angin

(inflated)

dengan

tekanan

dan

waktu

tertentu

sesuai

ukuran

masing-masing

-

Tujuan : untuk memberikan tegangan kepada benang-benang ban guna

mendapatkan bentuk yang sempurna dan menambah sifat-sifat kekuatan ban.

-

Penyempurnaan ban, yakni pembersihan dan membuang kelebihan kompon-

kompon dari permukann ban ( Trimming )

-

Inspeksi : Visual, Static, dan Dynamic Balance

|

34

Gambar 2.9 Ban yang telah selesai akan diangkat dengan menggunakan forklift. Hati-hati, forklift

disini menggunakan kecepatan penuh, dapat dilihat dari bekas ban di jalan.

2.5.3

Proses Perakitan Ban

Proses perakitan ban atau biasa disebut dengan Tire Building merupakan tahap

yang paling menentukan dan sermgkali merupakan penyebab dan adanya cacat.

Karena itu, pemahaman mengenai proses perakitan ban sangat diperlukan untuk

mencari penyebab permasalahan cacat

yang diakibatkan dari proses

ini

sehingga bisa

dilakukan langkah-langkah perbaikan secara nyata.

Langkah pertama adalah dengan menyusun

ply sejumlah tertentu menurut

spesifikasi dari ban yang hcndak dirakit pada drum. Lalu bead juga dipasang pada pada

kedua

sisi

tempat bead. Posisi drum 1 merupakan posisi awal dari drum dimana ply

dan bead dipasang. Lain dilakukan Blow Up, yakni penekanan oleh Bladder yang juga

|

|

35

membesar dikedua belah sisi drum sehingga ply meregang ke posisi drum 3. Penekanan

terus berlanjut dimana terjadi Turn Up Bladder sampai posisi drum 4 dan ply melipat.

Saat ply dilipat oleh gerakan Turn Up Bladder i n i l a h sering terdapat

udara

yang

terperangkap dan mengakibatkan cacat TAO Ply (Trap Air on Ply). Bersamaan dengan itu,

Roll

yang terpasang pada bagian

mesin perakit bergerak

menuju titik

tengah Ply dan

menempelkan Belt

dan Tread

berturut-turut

sesuai

spesiflkasi.

Tekanan diberikan

sehingga perakitan berlangsung sempurna dan seluruh komponen ban saling

menempel.

Karena mesin perakitan ini masih bersifat semi otomatis dimana peran operator

cukup besar, Maka kontrol terhadap setting mesin, material dan selama proses berjalan

harus

diperhatikan dengan

teliti. Keterampilan

dan

pengalaman

operator

cukup

menentukan hasil perakitan.

2.6 Sistem Produksi

Pelaksanaan produksi

dilakukan berdasarkan

Master Production Chart, yang

kemudian

dibreakdown

dalam

form-form

schedule

untuk

setiap

jenis

dan

tipe

dari

ban, juga

untuk setiap tahapan proses

yang dilakukan. Master Production Chart dibuat

setelah

menerima

permintaan dari

pihak

Marketing,

sesuai dengan

forecast

penjualan

yang dilakukan.

Master

Production

Chart

juga

dibreakdown

dalam bentuk

Raw

Material

Breakdown

(RMBD) untuk

menentukan

banyaknya

bahan

baku.

Setelah

diketahui

banyaknya

bahan

baku

yang

dibutuhkan,

departmen Technical

yang membuat

RMBD ini menyerahkan hasil kalkulasinya kepada Departemen Purchasing yang akan

|

|

36

segera melakukan pemesanan / pembelian bahan yang dibutuhkan. Setelah dipurchase,

bahan baku tersebut masuk kedalam warehouse / gudang bahan baku.

Departmen

PPC

melakukan

perencanaan

produksi

dengan melakukan

pengambilan barang dari warehouse bahan baku untuk diproses dalam proses produksi

selanjutnya.

Proses

produksi

dilakukan

harus

sesuai dengan standar spesifikasi.Slandar

spesifikasi ada 3 macam yakni:

1.

Spesifikasi untuk Kompon

Spesifikasi ini meliputi komposisi raw materialnya, kadar oksidasinya, titik

didihnya, PR1, PO/PA, kadar abu, sifat-sifat

teknis dan mekanis dari bahan, dan

sebagainya.

2. Spesifikasi Construction

Meliputi ketebalan bahan, diameter, berapa lapisan yang dipergunakan, berapa

sudut pemotongannya, teknik pengoperasiannya ataupun teknik buildingnya.

3.

Spesifikasi Equipment

Meliputi spesifikasi mesin dan peralatan bantu lainnya yang akan digunakan, suhu

yang dipakai, tekanan udara, waktunya, dan lain sebagainya.

Keseluruhan spesifikasi ini pada dasarnya sudah ada dan merupakan hasil riset

bertahun-tahun. Setiap

ada penemuan / hasil riset baru, spesifikasinya masih dicatat

dalam

Lembar Spec namanya , berwarna

merah apabila masih dalam tahap Trial dan

bila sudah

layak

untuk produksi

pcrcobaan

selama setahun

lembar

spec-nya bcrwana

kuning, yang artinya sudah lolos dari tahapan Trial. Bila sudah melewati setahun

dan

tidak ada keluhan

yang

berarti,

maka spesifikasi

ini

dinyatakan

sudah

memenuhi

|

|

37

untuk

standarisasi,

pengesahan

dilakukan

oleh

seluruh

manajer

Divisi

dan

Lembar

Spec-nya berwarna putih, yang artinya sudah standar dan bisa untuk produksi masal.

Lembar Spec berbeda untuk

tiap kompon dan tiap

jenis ban. Lembar ini

yang

dijadikan

acuan

dalam proses

produksi.

Departemcn

PPC

memberikan

breakdown

jumlah produksi harian kepada Departemen Plant / Produksi yang berisikan jenis ban

yang akan diproduksi dan jumlahnya, beserta

dengan

Lembar

Spec

sesuai

jenis

ban

tersebut.

Jadi,

setiap

jenis

ban

memiliki

RMBD

(Raw

Material BreakDown), yakni

susunan material dari ban tersebut lengkap dengan bobot dan standar ukurannya. Untuk

memproduksi jenis tersebut, diperlukan komponen

material dengan spec

tertentu dan

spec konstruksi serta equipment tertentu pula.

Dari setiap tahap proses produksi yang dilakukan, inspeksi yang

dilakukan

umumnya secara manual / visual. Khusus unluk ban radial mengalami inspeksi

mesin selain visual. Ban radial adalah ban yang dirancang untuk tingkat

kenyamanan dan tingkat elastisitas tinggi,baik dalam kecepatan rendah maupun tinggi.

Ban

radial

atau

tubless ,yang

berarti

,tidak

memerlukan

ban

dalam karena

memiliki

rancangan dalam. yang dilapis dengan compound clorobutyl sehingga tahan terhadap

tekanan dan elastisitas tinggi sehingga dapat menggantikan fungsi ban dalam.

Pengecekan yang

dilakukan

adalah mengamati

penampakan

secara

visual,

apakah tcrdapat ketidakscsuaian bentuk, ukuran, adanya

kotoran

yang

mengganggu,

dan

sebagamya.

Pengecekan

adanya

gelembung udara yang

terperangkap

sehmgga

meninbulkan

benjolan

yang

mempengaruhi

kualitas ban

dilakukan dengan menggunakan alat sensor khusus.

Inspeksi yang dilakukan pada bahan setengah jadi, yakni pada UC

(Unproduction Compound) dan PC (Production Compound) hasil Banbury Mixer

|

|

38

dilakukan secara visual terhadap setiap sampel. Satu sheet memiliki panjang bisa

sampai 12 m dengan lebar dan tebal sesuai spesifikasi komponnya, dan

pengecekan dilakukan dengan cara

diambil potongan sebanyak 2 bagian dari tempat

yang

berbeda

dan

dicek

oleh laboratorium,

misalnya

dari ujung kiri

dan

kanan

agar

hasilnya lebih akurat. Hasilnya dinyatakan sudah mewakili kualitas seluruh bagian dari

sheet tcrsebut. Setiap sheet menerima perlakukan yang sama dalam inspeksi ini.

Khusus untuk

drum

test

&

field

test, inspeksi

tidak

dilakukan

secara

keseluruhan, hanya dilakukan secara random sampling, 1 dari 1000 atau 1 dari 6000.

Pengecekan i n i dilakukan oleh Divisi Teknologi dan QA, dimana kualitas produk

dicocokkan dengan standar SNI

atau dengan spesifikasi dari PT INTIRUB.

Perbandingan

dengan

kompetitor

hanya

sebagai

alat

kontrol. Bila

ternyata

kualitasnya tidak sesuai, tugas Teknologi sebagai pengganti

dari R&D

untuk mencari

penyebab

dan

solusi

perbaikannya.

Standar

kualifikasi

ban

yang

diperbolehkan

diatur

oleh APBI (Asosiasi Produk Ban Indonesia), yakni suatu organisasi produsen ban yang

mengatur kerjasama, kualitas dan dan standarisasi dari tiap jenis ban. APBI juga yang

mengatur

hak

patent

dari

tiap

jenis

ban,

contohnya

adalah

paten

pada branding

/

trading atau kembang unluk i s t i l a h pasarnya. Tiap produsen ban yang sudah

mendaftarkan bentuk kembangnya, tidak boleh ditiru oleh produsen yang lainnya.

Disini,

pengawasan

dilakukan

pada saat

setiap produk ban baru

diwajibkan

untuk

mempresentasikan bannya kepada APBI sebelum diijinkan unluk dilaunching. APBI

yang

melakukan

pengetesan terhadap standar

kualitas

(kekuatan,

ketahanan,dll)

,terhadap bentuk kembang, brand name, dll

|

|

39

Divisi

Teknologi

merupakan

pcnggabungan

dengan

Divisi Research &

Technology. Disini, riset yang dilakukan mengacu pada tujuan utama perusahaan yakni

meraih profit

sebesar-besarnya

dengan

cost

sekecil-kecilnya.

Jadi,

semua

perbaikan

performance terhadap kualitas yang ada sekaligus perbandingannya dengan kompetitor

harus

memberikan benefit

berupa

kualitas

meningkat,

profit

meningkat

atau

cost

menurun. Misalnya, perubahan konstruksi ply (lapisan benang) dari 1

mm

menjadi

1,1 mm akan memberikan efek penambahan kekuatan

namun

juga

berarti

penambahan material dan kenaikan cos.t B i l a t i d a k ada benefit lainnya ataupun

penurunan cost

disisi

lain

seperti perubahan metode

yang

mengikuti

perubahan

konstruksi, maka perbaikan performance

tersebut

tidak

bisa dilakukan,

karena

tidak

memberikan profit bagi perusahaan. Harus dilakukan riset yang lebih mendalam lagi.

Saat

in i research yang

dilakukan

masih

sangat

terbatas,

yang

baru

saja

dilaunching

adalah

Radial

Sabre

12

inch pada Februari 2001.

Rata-rata

diperkenalkan hasil riset 1 kali dalam setahun. Hal ini disebabkan selain

keterbatasan

dana

untuk

riset

juga

karena

proses

menuju

Launching

cukup

panjang.

Tahapan dalam pengembangan produk ban pada PT.INTIRUB, yaitu :

1.

Kalkulasi

Konstruksi Ban,

disini konstruksi dan

model ban

diukur

secaradelil

beserla kalkulasinya

Kalkulasi

disini

juga

menyangkut target

pasardan segmen pasarnya. Proses ini memakan waktu 2 - 3 bulan

2.

Presentasi

Konstruksi

dihadapan

APBI ,

disini

APBI

melakukan

penilaiandan pengukuran, memenuhi standar kualitas atau tidak (kekuatan

tonase, kekualan rata-rata, konstruksinya baik atau tidak, milleagenya

|

|

40

bagaimana, pengecekan

kembang

apakah

sudah

ada

yang

memiliki,

namenya juga dicek. Proses ini juga memakan waktu 2–3 bulan.

3.

Proses produksi percobaan (Trial), setelah memperoleh persetujuan dari

APUI barulah dilakukan produksi Trial dan data-datanya juga disimpan.

4.

Mempresentasikan Ban Trial tersebut dihadapan APBI lengkap

dengandata Trialnya.

Disini

ban Trial

diuji

lagi

melalui Drum Test dan

Field

Testnya (indoor dan outdoor). Proses ini yang paling banyak

memakan waktu, minimal 6 bulan.

5.

Setelah

lolos dari

APBI,

barulah

ban

tersebut

boleh

diproduksi

massal

untuk dijual bebas. Produksi reguler dilakukan kurang lebih 1 tahun.

Sistem produksi

yang dilakukan PT.INTIRUB

adalah

menggunakan inventory.

Hal

ini

dikarenakan, produksi baru berjalan setelah adanya permintaan dan

marketing.

untuk

meminimasi inventory

yang

berkelebihan,

juga

agar

produksi

bisa

selalu

berjalan walaupun harus diperlambat, dan untuk memperlancar cash flow.

Namun, terkadang tidak bisa dicegah adanya inventory yang berkelebihan

terscbut, yang bahkan bisa berakibat penurunan kualitas ban yang tersimpan terlalu lama.

Hal

ini

disebabkan

adanya

kegagalan

pihak marketing

dalam

mencapai

target

penjualan.

Akibatnya,

untuk

produksi

pada bulan

berikutnya

terjadi

penurunan

produksi

untuk

memenuhi

forecast

penjualan

yang

dilakukan

untuk

bulan

tersebut.

Dan penjualan yang berjalan tidak semuanya mengambil dari stock yang ada. Mungkin

saja ada beberapa tipe / jenis ban yang tidak terjual. Hal ini secara terus menerus bisa

mengakibatkan

ban

tertumpuk

lama,

mengalami

degradasi

kualitas akibat

udara,

kotoran, dsb yang akhirnya mempengaruhi profit.

|

|

41

Didalam

menerapkan

strategi

pemasaran,

dikenal

istilah ASS (Analyst Sales

Service)

yakni suatu

strategi

penjualan dengan

menurunkan t i m

marketing dan

Teknologi

langsung

ke

Dealer/Agen

Penjualan

Ban

untuk

memberikan pengarahan

dan

penjelasan secara lengkap

mengenai ban-ban

yang dipasarkan beserta keunggulan

masing-masing tipe berdasarkan kebutuhan pasar / konsumen. Disini,

diharapkan

feedback berupa pemahaman yang jelas oleh pihak Dealer/Agen

mengenai produk

yang

hendak

mereka

pasarkan

sehingga

mampu menyampaikan informasi tersebut

dengan jelas dan pada akhirnya konsumen benar-benar terpuaskan mengenai kepastian

kualitas dan pemahaman terhadap produk ban Intirub.

Secara tidak

langsung, diharapkan tumbuhnya kepercayaan konsumen kepada

produk Ban Intirub dan loyalitas mereka secara jangka panjang, serta konsumen

merasa kebutuhannya benar-benar diperhatikan oleh PT Intirub.

Sebagai salah satu contohnya, bila terdapat pesanan oleh konsumen yang masih

baru, dalam artian bukan pelanggan, maka sebelum melakukan transaksi akan diadakan

dulu riset pusar serta riset

lapangan dimana ban I n t i r u b akan dipakai. Karena,

spesifikasi

tiap

ban

berbeda

untuk

setiap medan

,

misalnya

untuk

daerah

Sumatera

dengan

kondisi

jalanan

yang

cenderung

berbukit-bukit

dan

berbatu-batu

memerlukan

ban dengan tipe berbeda dibandingkan untuk daerah Jawa dengan kondisi jalanan yang

cenderung rata

dan sudah banyak beraspal. Demikian juga riset pasar diadakan untuk

menumbuhkan pelanggan-pelangga baru lainnya, atau juga kemungkinan perluasan

pasar dengan karakteristik yang baru.

Sementara itu, pcnanganan keluhan dari konsumen juga merupakan bagian ASS

yang bekerjasama dengan Outdoing

Department. ASS yang

melakukan penyelidikan

|

|

42

secara

mendalam

mengenai

keluhan

yang

terjadi,

misalnya

untuk

keluhan

ban

bocor/meletus padahal masih baru dibeli sebulan yang lalu.

Disini, ASS menyelidiki apakah kerusakan yang terjadi merupakan Factory

Defect

atau

Nonfactory

Defect.

Penyelidikan

meliputi

kondisi

ban,

muatan yang

digunakan, tekanan ban, jarak tempuh, kondisi medan yang telah

dilewati, dan

lain

sebagainya. Nonfactory

Defect

berarti

kerusakan

yang

terjadi

akibat kelalaian

konsumen dalam menggunakan ban sesuai aturannya, misalnya ban digunakan dengan

muatan / beban yang melebihi kemampuannya, tekanan melebihi yang telah

ditentukan ,dan sebagainya. Sedangkan Factory Defect merupakan kerusakan akibat

kelalaian PT Intirub dalam melakukan inspeksi sehingga adanya ban defect yang lolos

ke pasar. Kemungkinan adanya factory Defect akibat kontaminasi, misalnya saal

proses

produksi

terjadi

kontaminasi

dengan

zat

lain

atau

kotoran

yang

menempel

dan tercampur tidak terdeteksi dengan baik.

Nonfactory Defect tidak mendapatkan penggantian, konsumen hanya diberitahu

letak kesalahan yang mengakibatkan

kerusakan

tersebut.

Sedangkan

Factory defect

mendapatkan penggantian sesuai kondisi ban, salah satunya adalah ketebalan Lapisan

Tread

yang

terpakai.

Kalau

hanya

terpakai

sedikit,

penggantiannya bisa 100 %,

namun kalau cukup banyak maka berbeda juga perhitungannya. Departmen OutGoing

yang melakukan kalkulasi penggantian terhadap keluhan yang ada.

|

|

43

2.7

Proses Pengujian dan Pengetesan Ban

Pengujian dan pengetesan yang dilakukan pada ban setelah dimasak

adalah:

1. Untuk setiap ban:

-

Static Balance

-

Dynamic Balance

-

FVM (Force Variation Machine).

2. Secara Random:

-

Indoor Testing yang meliputi :Drum Test, Tire Analyze, Plunger Test, Bead Unseating

-

Outdoor Testing yang

meliputi : Road Test (Tire Life, Durability, Wear Performance)

dan Handling

and

Comfort

(Breaking

Test

on Wet and Dry Road, High Speed

Handling at Stright, Lane Change Performance,

Cornering, Performance,

Comfort

and Noise on different road surface

2.8

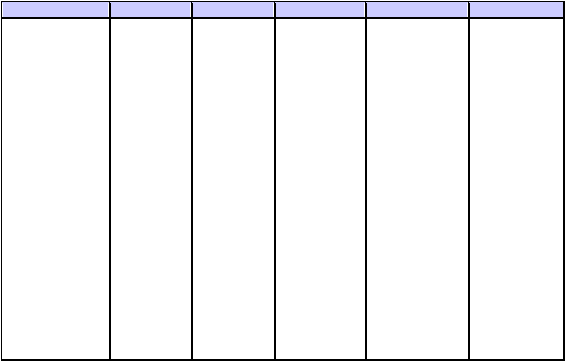

Pengidentifikasian Cacat pada Ban

Berikut

ini

merupakan

jenis-jenis

cacat

yang

ada

beserta

faktor-faktor

penyebabnya :

1. Out FVM & Dynamic Balance ( Code : 100 )

-

Khusus pada ban Radial saja.

-

Adalah

adanya

ketidaksetimbangan

antara

bagian

sebelah

kiri

dan

kanan

ban,

atau ban tersebut tidak memiliki balance dynamic.

-

Hanya untuk pesanan khusus, yakni apabila si pemesan menghendaki pengetesan

Dynamic Balance selain pengetesan standar/inspector FVM (Force Variation

Machine)

|

|

44

-

Parameter pengukuran berupa berat (gram) dan ban, beban gaya setiap sudut dan

keolengan saat ban diputar dengan kecepatan tertentu.

-

Penyebab MATERIALS antara lain : setting material, ply, belt breaker dan tread

tidak center terhadap Beam Light.

-

Penyebab MACHINE

:

setting pada mesin Tire

Building kurang tepat, turn up

Bladder kiri dan kanan tidak sama, kerja roll sticker kompak

-

Penyebab MAN / Manusia : kurangnya kontrol dari operator.

2. TAO PLY ( Code: 02 )

-

Merupakan

cacat

yang

disebabkan

adanya

gelembung

udara

yang

terperangkap

didalam Ply.

-

Penyebab

METHODE

:

pada proses building

/

perakitan , setelah ply dan bead

disusun lalu dilakukan Turn Up

yakni pembentukan dengan menggunakan

Bladder sebagai penekan dari kedua belah sisi. Saat Turn tip ini kadang kala ada

udara yang terperangkap.

-

Penyebab

MACHINE : rollnya kurang

bagus atau

ada baut

yang

renggang,

regulator sebagai pengatur tekanan ada gangguan.

-

Penyebab MAN / Manusia : kurangnya kontrol dari operator.

-

Akibatnya : bila dipergunakan ban lersebut akan panas dan gelembung gas

tersebut memuai sehingga bisa menyebabkan ban meletus.

-

Salah satu

teknik

untuk

mengatasinya

adalah

dengan

melakukan

venting

sebelum ban

dimasak. Diventing

berarti ban ditusuk

dengan

jarum khusus

dan

diroll

pada

bagian

tertentu

yang

biasanya

terdapat

udara terperangkap untuk

mengeluarkannya. Namun cara ini tidak bisa menjamin sepenuhnya, hanya untuk

gelembung yang cukup besar saja.

|

|

45

3. CONTAMINATION ( Code :69)

-

Merupakan

cacat

dimana terdapat

material

lain

yang

membatasi

2

komponen

schingga menghalangi penyatuan keduanya.

-

Biasanya material lain tersebut merupakan liquid.

-

Dari segi MATERIAL, terjadinya kontaminasi mungkin disebabkan material

yang tidak memenuju spesifikasi lolos dan pemeriksaan.

-

Dari segi PROSES, terjadinya kontaminasi bisa disebabkan karena stacking

material tidak benar sehingga tercemar kotoran / debu.

-

Dari segi

OPERATOR, terjadinva kontaminasi

disebabkan

kurang

teliti dalam

memeriksa kebersihan dan peralatan maupun ban yang sedang diproses.

-

Dari

segi

ENVIRONMENT,

terjadinya

kontaminasi

mungkin

disebabkan

oleh

kondisi tempat kerja yang kurang bersih.

4. LEAKY BLADDER ( Code : 72 )

-

Merupakan cacat

yang diakibatkan adanya kebocoran pada

Bladder,

yakni alat

Bantu dalam melakukan Tire Curing untuk ban Radial.

-

Akibatnya ban tersebut hasilnya buruk saat dimasak / Curing

5. TAO SIDE WALL ( Code: 04 )

-

Merupakan cacat yang disebabkan adanya gelembung

udara yang terperangkap

pada Side Wall.

-

Pengecekan yang dilakukan adalah secara visual dengan diraba bagian Side Wall.

-

Penyebabnya sama dengan TAO Ply

6. TAO TREAD ( Code : 03 )

Disebabkan oleh kerja Roll Stiker tidak baik sehingga saat build pemasangan tread

terjadi gelembung udara.

|

|

46

7. DEFECTIVE PRESS (Code : 49)

-

Merupakan kerusakan pada mesin press yang mengakibatkan tekanan tidak

masuk, panas kurang dan kelamaan buka saat proses Curing.

-

Akibatnya : ban tidak matang /under cured / over cured

8. PRESS DROP (Code : 48)

-

Merupakan cacat yang disebabkan terjadinya penurunan tekanan atau tckanannya

drop dan tempertaur lidak mcncapai suhu yang diinginkan.

-

Akibatnya : ban tidak matang.

9. KINKED BEAD (Code : 19 )

-

Merupakan cacat dimana Beadnya patah / bengkok saat bladdernya mau lepas.

-

Penyebab MACHINE : setting mesin Tire Curing yang tidak sesuai

-

Hanya pada ban jenis Radial.

10. LIGHT SIDE WALL (Code : 17 )

-

Adanya celah tipis memanjang atau 'Legok' pada permukaan Side Wall.

-

Disebabkan karena

aliran kompon yang tidak

menyatu,

atau

tidak

bertemunya

kompon saat mengalir.

-

Walaupun tipis, tapi efeknya besar

yakni celah tersebut akan semakin melebar

kedalam dan bisa memutus benang / merobek ply.

11. CRACK SIDE WALL ( Code : 05 )

-

Cacat yang

disebabkan

adanya

celah yang cukup

lebar

pada

-

permukaan Side Wall.

-

Disebabkan karena terjadinya over lapping saat kompon mengalir.

-

Efeknya sama dengan Light Side Wall.

|

|

47

12. OTHERS (Code: LL )

-

Merupakan kategori cacat untuk kasus yang sangat jarang terjadi, seperti Bulging

dan Defect ragu-ragu.

-

Bulging merupakan cacat karena ban kempot pada bagian tertentu.

-

Defect ragu-ragu biasanya karena ban diduga memiliki cacat tapi setelah dibuka

ternyata

tidak.

Misalnya

saat

diraba

ditemukan

adanya

gelembung

yang

menonjol, tapi setelah dibuka ternyata kompon yang kurang homogen.

13. BUCKLE HUMP (Code : 7611)

Kondisi

cacat

dimana

Breakernya

cekung

kedalam

sehingga

seperti

ada gelembung didalam.

14. LONG TOP (Code: 13)

Merupakan cacat pada bagian Bead , yakni Bead

yang terlalu

tebal akibat kompon

yang berlebih.

15. BLISTER (Code: 79)

Yakni cacat pada permukaan ban berupa gelembung-geiembung kecil, seperti cacar

pada manusia.

16. LEAKY ORING ( Code : 75 )

-

Cacat yang disebabkan adanya kebocoran pada

Ring, komponen pembentuk

ban saat dimasak.

-

Akibatnya : ban tidak matang.

17. WRINKLE BLADDER ( Code 76 )

Cacat dimana pada bagian dalam ban ada

yang

melipat akibat posisi

Bladder yang

melipat.

|

|

48

18. LIGHT INNER LINER ( Code : I 8 )

-

Penyebabnya : saat dimasak

/

Curing, kompon

mengalir

tapi

tidak

bertemu

dikedua ujungnya

-

Mirip

dengan

LIGHT

SIDE

WALL,

hanya

bedanya

LIGHT

SIDE

WALL

dipermukaan ban yakni bagian Side Wall.

19. CRACK INNER LINER ( Code : 83 )

-

Cacat berupa Over Lapping yang cukup tebal pada bagian dalam ban.

-

Penyebabnya : kompon yang mengalir saat dimasak over lapping .

20. OVER FLOW ( Code : 20 )

Cacat dibagian telapak yang disebabkan saat pemasakan, mold bagian atas dan

bawah kurang rapat.

21. LIGHT BEAD ( Code : 17 )

Cacat berupa 'Legok' pada bagian Bead karena volume Bead yang kurang.

22. UNDER CURED ( Code : 27 )

Cacat ban kurang masak yang disebabkan moldnya kurang panas.

23. COVER PLATE MIRING ( Code : 92 )

-

Cacat

tulisan

yang

dicetak

pada

ban,

yang

mengakibatkan

nilai

estetika

ban

tersebut berkurang.

-

Penyebabnya : baut coner plate lepas.

24. PI PA INTERNAL BOCOR ( Code : 95 )

-

Cacat yang

disebabkan

saat

Bladder

melakukan tekanan

untuk

membentuk

ban

(pada proses pemasakan), pipa internal yang menyalurkan tekanan pada Bladder

bocor sehingga tekanan yang diberikan berkurang.

-

Akibatnya : ban mentah

|

|

49

25. EXPOSE CORD ( Code : 22 )

-

Cacat yang disebakan lapisan pada benang tipis sehingga benangnya mengambai.

-

Biasanya terjadi pada pelapisan ply 1 dengan compond butyl pada

mesin SQQ

(Squeque).

26. OPEN SPLICE ( Code : 23 )

-

Adanya sambungan yang lepas

-

Biasanya disebabkan karena terlalu lama disimpan setelah building.

-

Umumnya terjadi pada bagian Side Wall dan discbut Splice Side Wall

-

Bila pada Ply disebut Open splies ply.

27. NARROW BEAD ( Code : 33 )

Adalah cacat pada bagian Bead, yakni dalam satu lingkaran Bead kecil

sebelah

28. FOREIGN MATERIAL ( Code : 36 )

Sama seperti Contamination, bedanya pada foreign material yang membatasi berupa

benda asing yang mudah dikenali seperti: batu,kayu.

29. OPERATOR ERROR ( Code : 50 )

Cacat yang disebabkan oleh kesalahan operator, seperti kesalahan dalam melakukan

setting mesin sehingga ban dihasilkan tidak sesuai dengan spesifikasinya.

|

50

-

•

.,

··-

·

-

-

-

_.

.

.

.

.........

.

.

-

_

..

.

IIJIIII!Ia

.

.

..

,...

.

.

..

.

,

..

_

-

.....

-

---

-·-

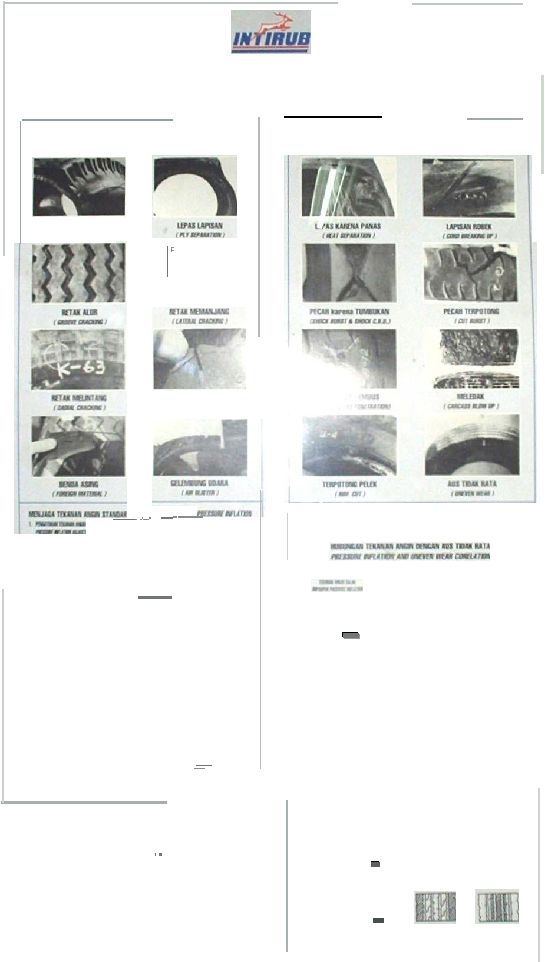

PEDOMAN PENENTUAN

KERUSAKAN

BAN

DEFECTIVE TIRE DETERMINATION GUIDANCE

OIGANTI

ADJUSTBJ ClAitf

l(PU

lflAPU

tlllJI IJfll.,llt

I

::;--=

.

--...

..

a£)·4

.:J.

:

:

,,...

M

lU

,a

II

.

JFJ..'I

a

M

PfnGADUAN OITOLAK

REJfCTED CLAIM

.

.

...

.

li

.

.

.

-

iU

..

I

.

/7

1

..

1

_

1

..

-

----

.

.....

.

-

-

----

--

...

........

I

.

-

.,

..

·

.

.

.

--

...

-

-

.

·

,_

--

.

.

.,..,.

-

-

-

.

.

-

.......

-

...

...,,,._

.

._

,.

.......

.-.

....._..

-

-

._...

,

,

.

.

......

.·---·-·-.-=•..·

-·-.-=•..·

•

·

·

-

..

.

.

.,,_

.

.

.

,

.

.

...

.

....

.

.

.

..

--

- --.

,--.

-

-

.

----

u

.....

·-··

|

51

•t•

--

.

....

-...

·

..

·------.:

_.._.

;

.

.

.

.

_

.

"

...

_

-

,

..

,.

.

.

..

·

--·-

.

.

.

·

.

.

,.

-

.

.......

-

......

-

-

·

-

.

.

·

..

...

·

-

·

--

·

.

.

....

-

.

.

-

-.--

-

...

I'ILIIm.,.&tlt'7aoiiCI'

._.,•

.....,

'

I

·----.

-

-

-

·

.

.

.

-

.,._.

·

·--

-

_

-

-

-

.

-

-

_

-

-

.._

-

u

-

-

--

-·----

I

..

Gambar

2.10 Jenis-jenis kerusakan

pada

h:;m

|