x

2

2

BAB 2

LANDASAN TEORI

2.1. Geometri

Geometri

merupakan

salah satu

cabang

dari

ilmu

matematika

yang

mempelajarai hubungan di dalam ruang. (http://id.wikipedia.org/wiki/Geometri)

2.1.1. Bola

Bola

adalah

himpunan dari

semua

titik

di

dalam ruang

Euclidean tiga

dimensi R

3

yang berjarak r (jari – jari) dari sebuah titik (pusat). Diameter adalah

dua kali jari – jari, dan sepasang titik pada bola, pada sisi yang berlawanan dari

sebuah diameter disebut antipode. Bola dua dimensi disebut lingkaran (Coxeter

1973, p. 125).

Bola

n

dimensi

(

S

n

)

adalah

himpunan

dari

semua

titik

–

titik

x

=

(

x

1

,

x

2

,

..., x

n

+1

)

di dalam

E

n

+1

yang memenuhi

1

+

x

2

+

... + x

n+1

=

1

(Hocking and Young 1988, p. 17).

Di dalam analisa geometri, bola dengan pusat

(

x

0

,

y

0

,

z

0

)

dan jari – jari r adalah

kumpulan

dari semua titik – titik

(

x, y, z)

yang memenuhi

persamaan

2

2

2

2

(

x

-

x

0

)

+

(

y

-

y

0

)

+

(

z

-

z

0

)

=

r

Properti dari bola :

|

10

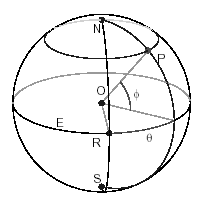

Gambar 2.1.

Bola dan Propertinya.

•

Ekuator

adalah

lingkaran

terbesar

yang

membagi

bola

menjadi

dua

bagian sama besar yaitu utara dan selatan.

•

Ekuator

membagi bola

menjadi dua bagian yang disebut hemisphere

utara dan hemisphere selatan.

•

Terdapat dua kutub yaitu kutub utara dan kutub selatan.

•

Great circle atau lingkaran besar adalah bidang irisan yang dihasilkan

antara bidang datar dengan bola yang melalui pusat bola.

•

Small circle atau lingkaran kecil adalah bidang irisan yang dihasilkan

antara bidang datar dengan bola yang tidak melalui pusat bola.

•

Diambil sembarang titik P pada bola, selain titik kutub, terdapat

sebuah

lingkaran

yang

melalui

titik

tersebut

dan

kedua

titik kutub.

Setengah dari lingkaran yang memuat titik tersebut disebut meridian.

•

Sudut yang dibentuk dengan pusat sudut adalah pusat dari bola,

sepanjang meridian dari P

ke perpotongan antara meridian dan

ekuator disebut lintang dari P (Sudut

f

).

|

|

11

y

a ?

b

•

Dari

semua meridian, terdapat satu buah

meridian

utama

yang telah

ditentukan (Pada

gambar 1.1, meridian

utama adalah

meridian yang

melalui titik R yang telah ditentukan).

•

Sudut yang dibentuk dengan pusat sudut adalah pusat dari bola,

sepanjang ekuator dari R ke perpotongan antara meridian dan ekuator

disebut bujur dari P (Sudut

?

).

•

Bujur terbagi

menjadi dua bagian yaitu bujur barat dan bujur timur

tergantung dari letak titik yang dimaksud apakah

terletak pada

sebelah barat atau sebelah timur dari meridian utama.

•

Hal

yang

sama

juga terjadi

pada

lintang, yang

terbagi

menjadi

dua

bagian yaitu lintang utara dan lintang selatan..

2.1.2. Silinder

Silinder adalah benda padat yang dibatasi oleh permukaan silindris yang

tertutup dan dua buah bidang sejajar

(Kern and Bland 1948, p32; Harris and

Stocker 1998, p102).

Menurut Zwillinger, silinder tidak hanya berarti benda padat

yang

dibatasi permukaan silindris, tetapi juga permukaan itu sendiri (Zwillinger 1995,

p. 311)

Di dalam analisa

geometri, silinder adalah kumpulan dari semua titik –

titik ( x, y, z)

yang memenuhi persamaan

?

x

?

2

2

+

?

?

=

1.

?

?

?

?

?

?

?

|

12

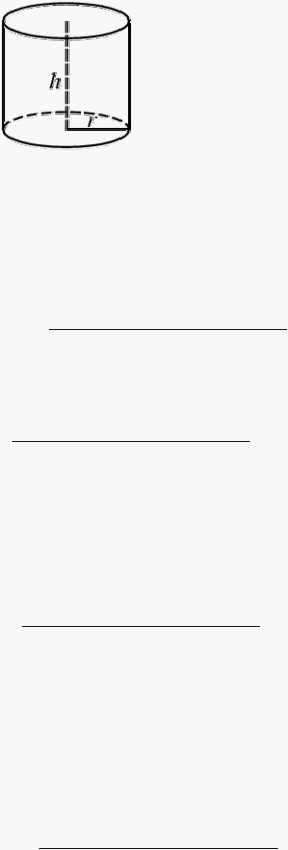

Gambar 2.2 Silinder Dengan Tinggi h dan Jari – jari r.

2.1.3. Jarak

Jarak adalah sebuah deskripsi numerik tentang seberapa jauh benda

•

Jarak dua titik

Jarak dua

titik adalah panjang dari ruas

garis

lurus

yang ditarik antara

•

Jarak titik dengan garis

Jarak titik dengan garis adalah jarak antara dua buah titik,

yaitu sebuah

titik

yang

dimaksud

dan

sebuah

titik

pada

garis

tersebut, dimana

bila

kedua titik ini dihubungkan akan terbentuk sebuah garis yang tegak lurus

•

Jarak dua garis

Jarak dua garis adalah jarak antara dua buah titik, yaitu sebuah titik yang

terletak

pada

garis

pertama, dan

sebuah

titik

yang

terletak

pada

garis

kedua,

dimana bila

kedua

titik

ini

dihubungkan

akan

terbentuk sebuah

garis

yang

tegak

lurus

garis

pertama dan

garis

kedua.

Jarak

dua

garis

berpotongan adalah nol. (http://en.wikipedia.org/wiki/Distance)

|

13

•

Jarak dua titik pada keliling lingkaran

Jarak dua titik pada keliling lingkaran dapat ditentukan dengan

membentuk sudut yang ditarik dari pusat lingkaran ke dua titik tersebut

sehingga

diperoleh

sudut

A.

Jarak

dua

titik

tersebut

adalah

A

·

2

p

R

=

A

·

R

2

p

(dalam radian)

•

Jarak dua titik pada permukaan bola

Jarak dua titik pada permukaan bola dapat ditentukan dengan membuat

lingkaran besar yang melalui kedua titik tersebut. Dengan sudut pusat

bola, dibentuk sudut antara dua titik tersebut sehingga diperoleh sudut A.

Jarak dua titik tersebut adalah

A

·

2

p

R

=

A

·

R

2

p

(dalam radian)

2.1.4. Vektor Satuan

Vektor

satuan

adalah

vektor

yang

panjangnya

satu

satuan.

Vektor satuan dalam arah x,y,z pada koordinat kartesius dinyatakan

r

r r

dalam

i

,

j k .

. k .

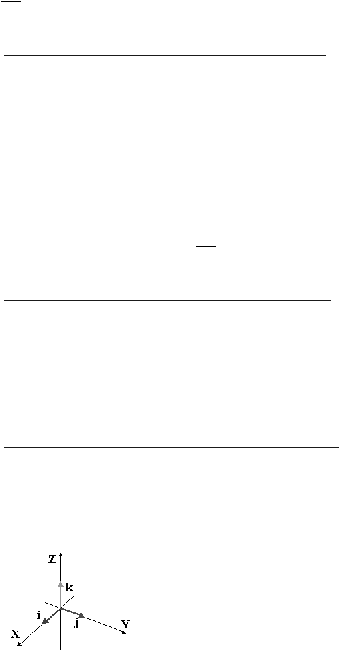

Gambar 2.3.

Vektor satuan dalam koordinat kartesius.

|

14

2.1.5. Teorema Pythagoras

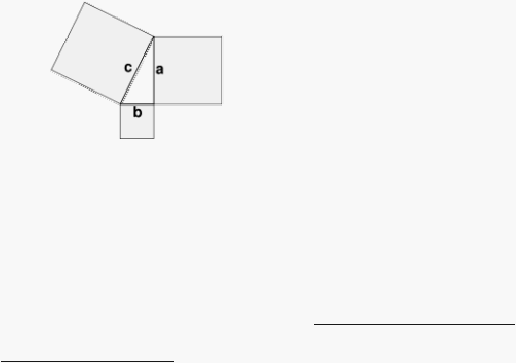

Gambar 2.4.

Teorema Pythagoras

Teorema

Pythagoras menyatakan :

Pada

sebuah

segitiga

siku

–

siku,

jumlah luas persegi

yang mempunyai panjang sisi sama dengan sisi

siku – siku

segitiga

tersebut sama dengan

luas persegi

yang

mempunyai panjang sisi

sama

dengan

sisi

miring

segitiga tersebut. (

PythagoreanTheorem. html)

2.2. Precision Engineering

2.2.1. Gambaran Umum tentang Precision Engineering

Dalam

pembuatan suatu

komponen

mesin

umumnya

dirancang

untuk

suatu karakteristik fungsional tertentu,

yaitu dirancang sedemikian rupa dengan

acuan

fungsi

dari

komponen mesin

tersebut.

Setelah

melalui

tahapan

tersebut

karakteristik geometrik berperan dalam penyempurnaan komponen tersebut.

Karakteristik geometrik

komponen

–

komponen

mesin

mempunyai

pengaruh

sangat besar

atas

fungsi

mesin, tetapi

tidak

dapat

digunakan

sebagai

ukuran kemampuan mesin yang bersangkutan. (Rochim, 2001, p1)

Suatu

komponen

mesin

mempunyai

karakteristik geometri

yang

ideal

apabila

komponen

tersebut

sesuai

dengan

apa

yang

dikehendaki

(sesuai

|

|

15

karakteristik

fungsional), dan

mempunyai

ukuran / dimensi

yang teliti, bentuk

yang sempurna, dan permukaan yang halus sekali. (Rochim, 2001, p3)

Tetapi

dalam

kenyataannya tidak

mungkin

untuk

membuat

suatu

komponen mesin dengan karakteristik geometrik yang sempurna. Penyimpangan

–

penyimpangan selama proses pembuatan pasti terjadi sehingga produk

tidak

lagi memiliki karakteristik geometrik yang sempurna.

Precision Engineering adalah prinsip – prinsip dasar di dalam

industri –

industri (terutama industri mesin) dalam pembuatan komponen, hal

ini mengacu

pada ketepatan seluruh aspek komponen tersebut (karakteristik geometrik). Tiga

hal

utama

dalam proses

tersebut adalah

spesifikasi

geometrik,

metrologi

geometrik, dan kontrol kualitas geometrik.

Spefisikasi geometrik

adalah

suatu

kaidah

tata

–

bahasa

yang

sudah

dibakukan

dalam

perancangan komponen

mesin

dalam

mengomunikasikan

karakakteristik geometrik,

yaitu

pertukaran

informasi

antara aparat

pabrik

(alat,

mesin,

manusia)

ke

berbagai

bentuk

media

komunikasi yang

dapat digunakan

seperti gambar teknik, baik secara manual dituliskan pada kertas maupun dibuat

memakai media elektronik seperti CAD (Computer Aided Design).

Kemudian

pada

tingkatan

produksi,

pemeriksaan kualitas

karakteristik

geometrik

dilaksanakan dengan

spesifikasi

geometrik

yang

tercantum

pada

gambar

teknik

sebagai

pembanding, jika

terdapat

perbedaan

yang

signifikan

antara hasil pengukuran dengan spesifikasi, haruslah diambil tindakan yang perlu

untuk

memperbaiki dan

menjaga

kualitas

produk.

Dalam

hal

ini

metrologi

geometrik sangat berperan.

|

|

16

Metrologi geometrik adalah

ilmu

dan

teknologi

untuk

melakukan

pengukuran karakteristik geometrik suatu

produk

(komponen

mesin / peralatan)

dengan alat dan cara yang cocok sedemikian rupa sehingga data pengukuran dan

pengolahan /

analisis datanya menghasilkan

harga

yang dianggap sebagai

yang

paling

dekat

dengan

geometri

sesungguhnya

dari

komponen mesin

yang

bersangkutan. (Rochim, 2001, p8)

Pada tahapan akhir,

yaitu tahapan kontrol kualitas

geometric, dilakukan

pengukuran

karakteristik

produk

yang

kemudian

dibandingkan

dengan

acuan

yang dibakukan / distandarkan. Dan hasil akhir yang diperoleh adalah penyajian

data

komponen

yang

dipakai

dalam

pengambilan keputusan

diterima

atau

ditolaknya suatu produk.

Pada

bagian

kontrol

kualitas

geometrik inilah

program aplikasi

yang

dirancang oleh penulis akan digunakan.

2.2.2. Spesifikasi Geometrik

Karakteristik

geometrik

suatu produk yang telah dihasilkan

tidak

mungkin

tercapai

secara

sempurna. Perbedaan

kecil

bisa

sangat

berarti

dan

sebaliknya

perbedaan

besar

belum

tentu

menandakan bahwa

proses

produksi

dengan

melibatkan komponen

tersebut

tidak

berguna,

tergantung pada

sampai

sejauh

mana

masalah

ini dinilai. Hal ini

menuntut kesadaran perancang produk

bahwa

suatu

toleransi

harus

diperhitungkan pada

waktu

spesifikasi

produk

ditetapkan.

Memberikan

toleransi

berarti

menentukan batas –

batas

maksimum

dan

minimum, di

mana penyimpangan karakteristik produk (yang disebabkan oleh

|

|

17

ketidaksempurnaan proses

produksi)

harus

terletak.

Sesuai

dengan

jenis

karakteristiknya, spesifikasi

tersebut

bisa

menyangkut

material,

fisik

maupun

geometri. Spesifikasi geometrik

mencakup ukuran/dimesi (dimension),

bentuk

(form),

posisi

(position),

serta kekasaran/kehalusan

permukaan

(surface

roughness/smoothness) produk. (Rochim, 2001, p11)

2.2.2.1.

Toleransi Ukuran

Toleransi

ukuran (dimensional tolerance) adalah perbedaan ukuran

antara ke dua harga batas (two permissible limits) di mana ukuran atau jarak

permukaan/batas geometri komponen harus

terletak. Untuk setiap komponen

perlu didefinisikan suatu ukuran dasar

(basic size)

sehingga ke dua harga

batas (maksimum dan minimum, yang membatasi daerah toleransi; tolerance

zone) dapat dinyatakan dengan suatu penyimpangan (deviation). (Rochim,

2001, p13)

Salah satu toleransi standar yang digunakan adalah sistem ISO (ISO

Recommendation R.286, 1962, ISO System of Limits and Fits).

Dalam

hal

ini,

komponen yang

dibahas

adalah

komponen

berpenampang lingkaran

yaitu

bola

dan

silindrik,

mengingat

pentingnya

komponen

berbentuk

penampang

lingkaran

di

dalam

setiap

industri

mesin.

Untuk

penammpang berbentuk

lingkaran,

faktor

utama

yang

paling

berpengaruh dalam pengukuran adalah jari – jari dan diameter.

Untuk

tingkatan diameter

nominal s.d

500

mm

dibagi

menjadi

beberapa kelas berdasarkan standar ISO berikut ini:

|

18

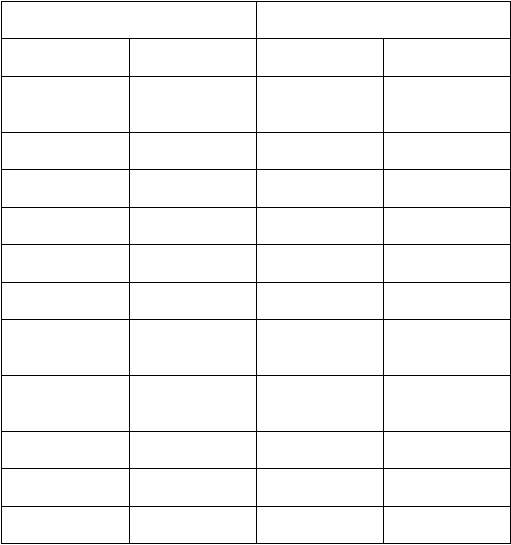

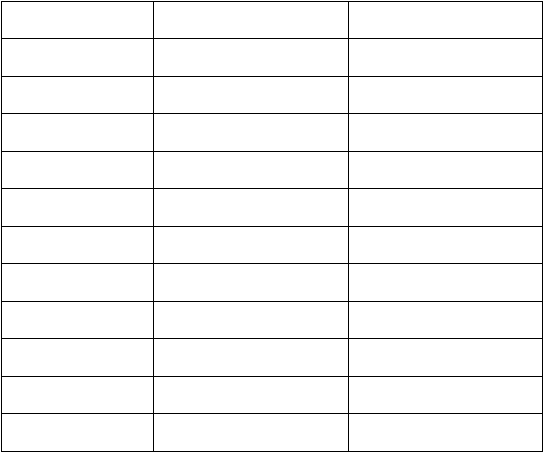

Tabel 2.1. Tabel Tingkatan Diameter Nominal s.d 500 mm.

Tingkatan utama (dalam mm)

Tingkatan perantara* (dalam mm)

di atas

s.d

di atas

s.d

3

6

3

6

10

10

18

10

14

14

18

18

30

18

24

24

30

30

50

30

40

40

50

50

80

50

65

65

80

80

120

80

100

100

120

120

180

120

140

160

140

160

180

180

250

180

200

225

200

225

250

250

315

250

280

280

315

315

400

315

355

355

400

400

500

400

450

450

500

Sumber : Rochim, T. (2001).

*Tingkatan ini digunakan dalam beberapa keadaan apabila memang

diperlukan untuk penyimpangan – penyimpangan tertentu.

Untuk

tingkatan diameter nominal lebih dari 500

mm dibagi

menjadi beberapa kelas berdasarkan standar ISO berikut ini:

|

19

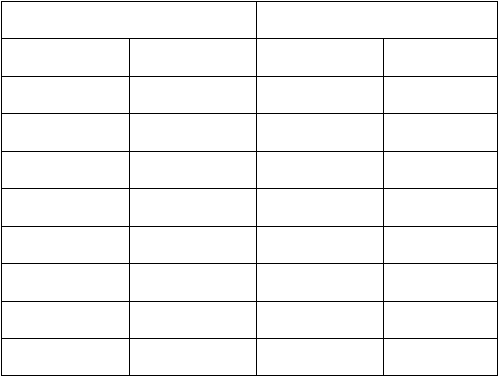

Tabel 2.2. Tabel Tingkatan Diameter Nominal Lebih Dari 500 mm.

Tingkatan utama (dalam mm)

Tingkatan perantara* (dalam mm)

di atas

s.d

di atas

s.d

500

630

500

560

560

630

630

800

630

710

710

800

800

1000

800

900

900

1000

1000

1250

1000

1120

1120

1250

1250

1600

1250

1400

1400

1600

1600

2000

1600

1800

1800

2000

2000

2500

2000

2240

2240

2500

2500

3150

2500

2800

2800

3150

Sumber : Rochim, T. (2001).

*Tingkatan

ini

digunakan dalam beberapa keadaan

apabila

memang

diperlukan untuk penyimpangan – penyimpangan tertentu.

Dalam sistem ISO

telah ditetapkan

18

kelas

toleransi (grades

of

tolerance) yang dinamakan toleransi standar yaitu mulai dari IT 01, IT 0, IT

1 s.d IT 16.

Untuk kualitas 5 s.d 16 harga toleransi standar dapat dihitung

dengan menggunakan satuan toleransi i (tolerance unit), yaitu :

|

20

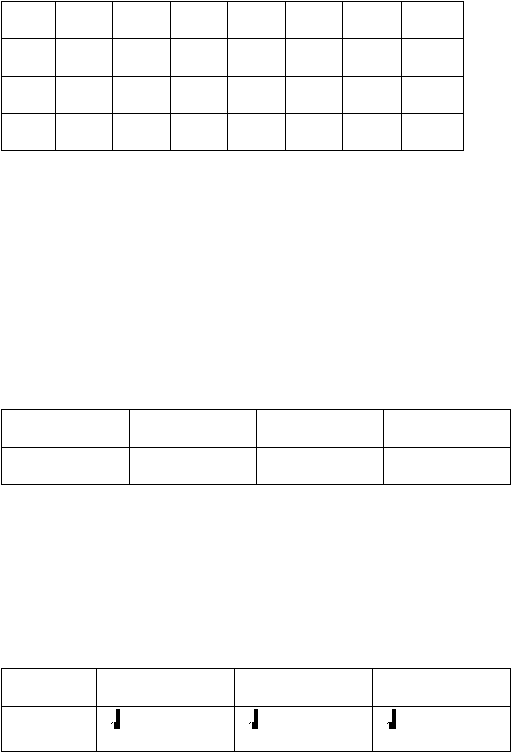

Tabel 2.3. Tabel Harga Toleransi Standar Untuk Kualitas 5 s.d 16

IT 5

IT 6

IT 7

IT 8

IT 9

IT 10

IT . . .

Harga

7i

10i

16i

25i

40i

64i

. . .

IT 11

IT 12

IT 13

IT 14

IT 15

IT 16

IT . . .

Harga

100i

160i

250ii

400i

640i

1000i

. . .

Sumber : Rochim, T. (2001)

Mulai

dari

IT

6

toleransinya dikalikan

10

untuk

setiap

5

tingkat

berikutnya. Rumus

ini

juga

berlaku

untuk

kelas

di

atas

IT

16

apabila

diperlukan.

Untuk IT 01, IT 0, dan IT 1 digunakan rumus sebagai berikut :

Tabel 2.4. Tabel Harga Toleransi Standar Untuk Kualitas 01, 0, dan 1

IT 01

IT 0

IT 1

Harga

0.3 + 0.008 D

0.5 + 0.012 D

0.8 + 0.020 D

Sumber : Rochim, T. (2001)

*harga dalam satuan µm dan D dalam mm

Untuk IT 2, IT 3, dan IT 4 digunakan rumus sebagai berikut :

Tabel 2.5. Tabel Harga Toleransi Standar Untuk Kualitas 2, 3 dan 4

IT 2

IT 3

IT 4

Harga

IT 1 x

IT 3

IT 1 x

IT 5

IT 3 x

IT 5

Sumber : Rochim, T. (2001)

|

21

Dimana :

•

Untuk

ukuran dasar kurang dari

atau sama dengan 500 mm,

besarnya toleransi standar dihitung berdasarkan rumus :

i

=

0,45

3

D

+

0,001D

•

Untuk

ukuran

dasar

lebih

dari

500

mm,

besarnya

toleransi

standar dihitung berdasarkan rumus :

i

=

0,004D + 2,1

Dengan :

D

=

D

min

xD

maks

i

=

satuan toleransi ; µm

D

=

diameter

(nominal) ;

mm.

Harga

D

ditentukan

berdasarkan harga

rata

–

rata

geometrik

dari

dua

harga

batas pada tingkatan diameter.

2.2.2.2. Toleransi Bentuk dan Posisi

Selain

toleransi

dalam

pengukuran geometrik,

toleransi

juga

dipergunakan dalam

bentuk

dan

posisi,

walaupun

sebenarnya

toleransi

geometrik

juga

membatasi

bentuk

dan

posisi

suatu

komponen. Toleransi

bentuk dan posisi

ini

ditujukan

lebih ke

arah karakteristik fungsional suatu

komponen.

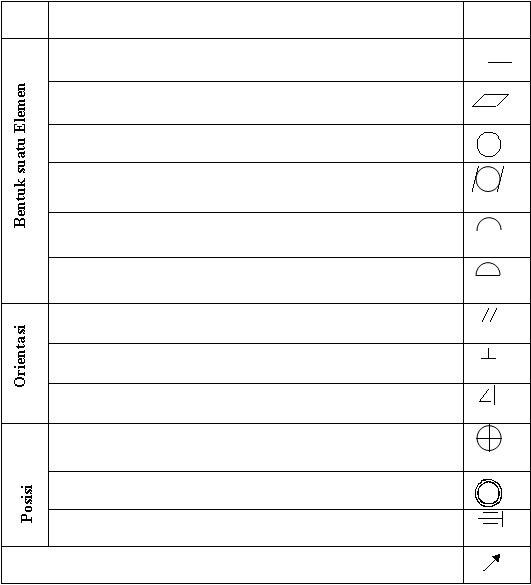

Jenis toleransi bentuk dan posisi dengan simbolnya menurut ISO (

R

1101, Technical Drawings, Tolerances of Form dan of Position )

|

22

Tabel 2.6. Tabel Jenis

Toleransi Bentuk & Posisi Dengan Simbolnya Menurut

ISO

Karakter yang dikontrol oleh toleransi

Simbol

Kelurusan (Straightness)

Kerataan (Flatness)

Kebulatan (Circularity/Roundness)

Kesilindrisan (Cylindricity)

Ketelitian / kebenaran bentuk garis (Profile of any line)

Ketelitian / kebenaran bentuk bidang (Profile of any surface)

Kesejajaran (Parallelism)

Ketegaklurusan (Perpendicularity)

Kesudutan / kemiringan (Angularity)

Posisi (Position)

Konsentritas & kesamaan sumbu (Concentricity & Coaxiality)

Kesimetrisan (Symmetry)

Penyimpangan / kesalahan putar (Run – out)

Sumber : Rochim, T. (2001)

2.2.3. Metrologi Geometrik

Metrologi adalah ilmu pengukuran besaran teknik. Metrologi Geometrik

adalah

ilmu pengukuran besaran teknik

yang

hanya berkaitan dengan besaran

|

23

panjang. Metrologi Geometrik berfungsi sebagai cara untuk mengukur karakter

geometrik dengan acuan spesifikasi geometrik.

2.2.3.1. Satuan Pengukuran

Pengukuran

dalam

arti

yang

umum

adalah

membandingkan

suatu

besaran dengan besaran lain sebagai acuan. Besaran yang digunakan sebagai

acuan

dalam

pengukuran

tersebut

distandarisasikan agar

tidak

terjadi

kerancuan pengukuran.

Besaran

yang

digunakan sebagai

acuan

tersebut

adalah

besaran

standar,

yang

dalam

sistem satuan

telah

disepakati bersama

secara

internasional

(SI

units, International

System

of

units,

Le

Systeme

Internasional

d’unites),

ataupun

besaran

turunan

yang

diturunkan dari

besaran standar.

Setiap

besaran

standar

tersebut

mempunyai satuan

standar dengan

lambang masing – masing.

Tabel 2.7. Tabel Satuan Standar Menurut Satuan Internasional (SI)

Besaran standar

Nama satuan standar

Simbol

Panjang

meter (meter)

m

Massa

kilogram (kilogram)

kg

Waktu

sekon/detik (second)

S

Arus listrik

amper (ampere)

A

Temperatur termodinamika

kelvin (Kelvin)

K

Jumlah zat

mol (mole)

mol

|

24

Intensitas cahaya

lilin (candela)

cd

Satuan Tambahan

Sudut bidang

radial (radian)

Rad

Sudut ruang

steradial (steradian)

Sr

Sumber : Rochim, T. (2001)

Untuk pengukuran geometrik, besaran dasar yang digunakan adalah

besaran panjang dengan satuan standar meter.

Definisi terbaru satu meter yang telah disepakati bersama yaitu pada

sidang ke

17

General

Conference on

Weights

&

Measures

(CGPM)

pada

tanggal 20 Oktober 1983; “Satu meter adalah jarak (dimensi) yang ditempuh

sinar

(Laser

Merah

yang

berasal

dari

gas

Argon

yang

di–ion–kan yang

distabilkan panjang gelombangnya) pada ruang hampa selama 1/299.792.458

sekon”.

Untuk

menyingkat

penulisan

angka hasil

pengukuran

yang

berbentuk 10

n

(n ? N, n ? 0) digunakan nama depan

yang telah disepakati

dalam Standar Internasional.

Tabel 2.8

Tabel Pemakaian Nama Depan Menurut Standar Internasional (SI).

Faktor pengali

Nama depan

Simbol

10

18

eksa (exa)

E

10

15

peta (peta)

P

10

12

Tera (tera)

T

10

9

giga (giga)

G

|

25

10

6

mega (mega)

M

10³

Kilo (kilo)

K

10²

hekto (hecto)

H

10¹

deka (deca)

Da

10

-1

desi (deci)

D

10

-2

senti (senti)

C

10

-3

Mili (milli)

M

10

-6

Mikro (micro)

µ

10

-9

Nano (nano)

N

10

-12

Piko (pico)

P

10

-15

Femto (femto)

F

10

-18

Atto (atto)

A

Sumber : Rochim, T. (2001)

2.2.3.2. Jenis Alat Ukur Geometrik

Alat

ukur

geometrik

bisa

diklarifikasikan menurut

prinsip

kerja,

kegunaan, atau sifatnya. Dari cara klarifikasi ini, yang lebih sederhana adalah

klarifikasi menurut

sifatnya,

dimana alat

ukur

geometrik dibagi

menjadi

5

jenis dasar dan 2 jenis turunan.(Rochim,2001,p95)

Jenis Dasar :

1. Alat Ukur Langsung

Mempunyai skala ukur yang telah dikalibrasi

|

|

26

Kecermatannya rendah sampai menengah (1 – 0,002 mm)

Hasil pengukuran dapat langsung dibaca pada skala tersebut.

2. Alat Ukur Pembanding / Komparator

Mempunyai skala ukur yang telah dikalibrasi

Kecermatannya menengah (

=

0,01 mm;disebut pembanding) sampai

tinggi ( = 0,001 mm ; disebut komparator).

Skala ukur terbatas

Hasil

pengukuran

hanya

digunakan

sebagai

pembacaan

besarnya

selisih suatu dimensi terhadap ukuran standar.

3. Alat Ukur Acuan / Standar

Mampu memberikan suatu harga ukuran tertentu

Digunakan sebagai acuan

bersama

–

sama

dengan

alat

ukur

pembanding untuk menentukan dimensi suatu objek yang diukur.

Mempunyai skala terbatas, atau tidak mempunyai skala karena

hanya mempunyai satu harga nominal.

4. Alat Ukur Batas

Mampu menunjukkan batasan suatu objek yang diukur apakah

terletak di dalam atau di luar batas toleransinya.

Dapat

mempunyai skala,

tetapi lebih sering tidak

mempunyai skala

karena

memang dirancang untuk pemeriksaan toleransi suatu objek

ukur yang tertentu.

5. Alat Ukur Bantu

|

|

27

Tidak termasuk alat ukur dalam arti yang sesungguhnya akan tetapi

memiliki

peranan

penting

dalam

pelaksanaan suatu

proses

pengukuran geometrik.

Jenis turunan :

6. Alat ukur khas ( khusus / spesifik )

Dibuat

khusus

untuk

mengukur

geometri yang

khas

misalnya

kebulatan objek ukur, kekasaran suatu permukaan, profil gigi suatu

roda gigi dan sebagainya.

7. Alat ukur koordinat

Memiliki

sensor

yang

dapat

digerakkan dalam

ruang.

Koordinat

sensor

dibaca

melalui

tiga skala dalam

koordinat

kartesius

(x,y,z),

yang diambil dari pergerakkan alat sensor dengan vektor arah satuan

(i,j,k).

Dapat

dilengkapi dengan

sumbu

putar

sehingga

data

yang

dihasilkan dapat berupa koordinat polar.

Memerlukan penganalisis data titik – titik koordinat untuk diproses

menjadi

informasi

yang

lebih

jelas

seperti

diameter

lubang,

jarak

dua titik, jarak sumbu, dsb

2.2.3.3. Cara Pengukuran dengan Menggunakan Alat Ukur Geometrik

Tertentu

Dengan

berbagai macam

alat

ukur

tersebut, perlu

ditetapkan

pula

proses pengukuran yang tepat

untuk

suatu

kondisi tertentu. Berdasarkan hal

tersebut,

proses

pengukuran

dapat

diklasifikasikan sebagai

berikut

(Rochim,2001,p96) :

|

28

1. Proses pengukuran langsung

Merupakan proses

pengukuran dengan

memakai

alat

ukur

langsung,

hasilnya

dapat

langsung

terbaca

pada

alat ukur

tersebut,

dan

proses

pengukurannya dapat

diselesaikan

dengan

cepat.

Alat

ukur

langsung

umumnya

memiliki kecermatan

rendah

dan

pemakaiannya terbatas karena

:

-

daerah toleransi = kecermatan alat ukur.

-

kondisi

fisik

objek

ukur

tidak

memungkinkan untuk

diukur dengan menggunakan alat ukur langsung.

-

hanya

mampu

memperoleh data

dalam

masalah dimensi,

tidak

mampu

untuk

menganalisa masalah

kebulaatan,

kerataan, dsb.

Contoh pengukuran langsung adalah pengukuran tebal objek ukur

dengan menggunakan micrometer.

Gambar 2.5. Pengukuran Langsung.

2. Proses pengukuran tidak langsung

|

29

Merupakan

proses

pengukuran

yang

dilaksanakan dengan

memakai

berbagai

jenis

alat

ukur

berjenis

pembanding /

komparator, standar

dan

bantu.

Perbedaan

harga

yang

ditunjukkan oleh

skala

alat

ukur

pembanding

saat

objek

ukur

dibandingkan dengan

ukuran

standar

(pada

alat

ukur

standar)

dapat digunakan untuk menentukan dimensi objek ukur.

Proses

pengukuran

ini

menghasilkan data

yang

akurat,

hal

ini

dikarenakan keakuratan alat ukur pembanding yang tinggi.

Proses

pengukuran tak

langsung

umumnya

berlangsung dalam

waktu yang relatif lama.

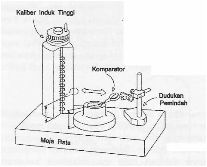

Contoh pengukuran

jenis

ini

dapat dilihat

pada

gambar berikut

ini,

menggunakan

alat

ukur pembanding

jenis

pupitas

(dial

test

indicator)

yang

dipasangkan pada

dudukan

pemindah

(transfer

stand ; sebagai alat ukur bantu ), alat ukur standar berjenis kaliber

induk

tinggi

(height

master

;

yang

memiliki skala

pengatur

ketinggian

muka

–

ukur)

dan

meja

rata

(surface

plate)

sebagai

alat ukur bantu.

Gambar 2.6. Pengukuran Tak Langsung.

3. Proses pemeriksaan toleransi ( dengan kaliber batas )

|

30

Dinamakan

sebagai

proses

pemeriksaan karena

tidak

menghasilkan data angka / numerik seperti yang dihasilkan pada

suatu

proses

pengukuran. Pemeriksaan

dilakukan

hanya

untuk

memastikan apakah suatu objek ukur berada di dalam atau di luar

batas

toleransinya. Proses pemeriksaan berlangsung dengan

cepat.

Contoh

proses

pemeriksaan ini

adalah

pemeriksaan toleransi

lubang dengan memakai kaliber poros ( go & not go gauges )

Gambar 2.7. Pemeriksaan Dengan Kaliber Go & Not Go.

4. Proses pembanding dengan bentuk acuan (standar)

Bentuk

suatu

produk

misalnya profil

ulir

atau

roda

gigi

dapat

dibandingkan dengan

suatu

bentuk

acuan

yang

ditetapkan

pada

layer alat ukur proyeksi. Pada prinsipnya pemeriksaan seperti ini

tidak untuk menentukan dimensi atau toleransi suatu benda ukur

secara

langsung,

akan

tetapi

lebih

kepada

menentukan tingkat

kebenarannya bila dengan bentuk standar.

|

31

Gambar 2.8.

Pemeriksaan Secara Perbandingan

Dengan

Bentuk

Standar.

5. Proses pengukuran geometri khusus

Proses pengukuran ini dilakukan khusus untuk mengukur

geometri suatu

produk, seperti kekasaran permukaan,

kebulatan

poros atau lubang, geometri ulir, dan geometri roda gigi.

Contoh pengukuran ini adalah pengukuran kebulatan roda gigi.

Gambar 2.9. Pengukuran Geometri Khusus.

6. Proses pengukuran dengan mesin ukur koordinat

|

32

Pengukuran

dengan

mesin

ini

menghasilkan

data berupa

koordinat

kartesius,

yang didapat

dari sistem

sensor sentuhan

yang

terdapat

pada

alat

tersebut.

Pergerakan sensor

tersebut

memiliki tiga arah yaitu x, y, dan

z. Proses pengukuran ini dapat

dilaksanakan

dengan

cepat

dan

mudah.

Namum

demikian, data

yang

dihasilkan

harus diolah

lebih

lanjut

untuk

menghasilkan

data –

data

yang diperlukan. Selain itu

juga diperlukan operator

yang

mempunyai keahlian dan keterampilan di bidang

metrologi

geometrik.

Contoh proses pengukuran jenis ini adalah dengan menggunakan

Mesin

Ukur

Koordinat (MUK)

atau

Coordinate

Measuring

Machine (CMM).

Mesin

Ukur

Koordinat

merupakan alat

ukur

modern

dengan

memanfaatkan komputer untuk mengontrol gerakan sensor relatif

terhadap benda ukur serta untuk menganalisis data pengukuran.

Gambar 2.10. Pengukuran dengan Mesin Ukur Koordinat.

|

|

33

2.2.3.4. Prinsip Kerja Alat Ukur Geometrik

Dalam

melakukan

pengukuran suatu

objek,

kita

melakukan

cara

pengukuran yang berbeda – beda tergantung dari prinsip kerja alat ukur yang

kita gunakan dan hasil yang kita inginkan dari pengukuran tersebut.

Pada sebuah proses pengukuran diperlukan hal – hal sebagai berikut

(Rochim, 2001, p105) :

•

Alat ukur yang berfungsi baik dengan kecermatan yang sesuai

dengan yang kita butuhkan.

•

Pelaksanaan

pengukuran

yang

seksama

dengan

prosedur

tertentu

untuk menghindarkan terjadinya kesalahan pengukuran.

•

Pengukuran yang dilakukan tidak hanya setelah produk selesai

dibuat, tetapi juga dilaksanakan sewaktu produk sedang dibuat.

Bentuk objek

ukur,

daerah toleransi

yang

diberlakukan pada objek

ukur, dan kecermatan yang diinginkan memerlukan suatu alat ukur geometrik

yang

mungkin

harus

dirancang

secara khusus.

Hal

ini

membuat

ragam

alat

ukur

menjadi

banyak,

dengan

cara

kerja

yang

berlainan sesuai

dengan

fungsinya. Alat ukur akan lebih mudah digunakan apabila operator alat ukur

tersebut memahami cara kerja alat ukur tersebut.

2.2.3.5. Sifat Umum Alat Ukur

Alat ukur merupakan alat yang dibuat oleh manusia, oleh karena itu

ketidaksempurnaan

merupakan ciri

utamanya.

Ketidaksempurnaan alat

ukur

ini tidak mungkin dihilangkan. Berikut ini adalah sifat – sifat umum alat ukur

|

|

34

yang muncul dikarenakan kelemahan – kelemahannya yang tidak dapat

dihilangkan :

•

Kalibrasi (Calibration)

Kalibrasi adalah proses

membandingkan suatu besaran dengan

besaran standar. Dalam

hal

ini

besaran yang

dibandingkan dengan

besaran standar adalah besaran pada suatu alat ukur tertentu.

Hal

ini

perlu

dilakukan terlebih

dahulu

agar

tidak

terjadi

penyimpangan pada hasil

pengukuran dengan alat

ukur

yang

telah

dikalibrasi.

Proses

kalibrasi

sebuah

alat

ukur

dilakukan oleh

pihak

yang

berwenang seperti Laboratorium Metrologi Industri, atau lembaga –

lembaga

lain

yang

diberi

kewenangan sistem

akreditasi

kalibrasi

nasional

(penilaian

kemampuan suatu

badan

untuk

melakukan

kalibrasi alat

ukur

yang

mencakup

jenis

besaran, bentuk

acuan

kalibrasi, dan prosedur kalibrasi).

•

Kecermatan (Resolution)

Kecermatan alat ukur ditentukan oleh kecermatan skala dengan cara

pembacaanya, dan

alat

ukur

dipilh

sesuai

dengan

kecermatannya

yang dikaitkan dengan besar – kecilnya daerah toleransi objek ukur.

•

Kepekaan (Sensitivity)

Kepekaan

alat

ukur

adalah

kemampuan

alat

ukur

menerima,

mengubah

dan

meneruskan

isyarat sensor

(dari

sensor

menuju ke

bagian penunjuk, pencatat, atau pengolah data pengukuran).

|

|

35

Kepekaan

alat

ukur

ditentukan terutama

oleh

bagian

pengubah,

sesuai dengan prinsip kerja yang diterapkan padanya.

•

Keterbacaan (Readability)

Keterbacaan skala dengan penunjuk digital

lebih

tinggi

dibandingkan dengan keterbaacaan skala

dengan

jarum

penunjuk.

Misalnya, jangka

sorong

dengan

skala

digital

lebih

memudahkan

pengamat dalam membaca hasil pengukuran daripada jangka sorong

dengan jarum penunjuk skala utama dan skala nonius.

•

Histerisis (Histerysis)

Histerisis adalah perbedaan atau penyimpangan

yang timbul

sewaktu dilakukan

pengukuran

secara

berkesinambungan dari

dua

arah yang berlawanan (mulai dari skala nol sampai skala maksimum

kemudian diulangi dari skala maksimum sampai skala nol)

.Histerisis

muncul

karena

adanya

gesekan

pada

bagian

pengubah

alat ukur.

•

Kepasifan / Kelambatan Reaksi (Passiivity)

Kepasifan adalah waktu respon

yang terjadi pada sebuah alat ukur

mulai dari sensor sampai pada penunjuk.

Misalnya

kepasifan

pada

alat

ukur

mekanik

yang disebabkan oleh

pengaruh kelembaman, seperti besarnya masa komponen dan pegas

yang tidak elastik sempurna.

|

|

36

•

Pergeseran (Shifting, Drif)

Pergeseran terjadi

bila

jarum penunjuk

skala

bergeser dari posisi

yang

semestinya.

Hal

ini

biasanya

tidak

disadari seiring

dengan

jalannya waktu, yang disebabkan antara lain oleh temperatur.

•

Pengambangan / Ketidakpastian ( Floating )

Pengambangan terjadi

apabila jarum

penunjuk selalu

berubah

posisinya

(bergetar) atau

angka

terakhir

/

paling

kanan penunjuk

digital berubah – ubah. Hal ini disebabkan adanya gangguan (noise)

2.2.3.6. Kesalahan dan Penyimpangan dalam Proses Pengukuran.

Pengukuran

adalah proses yang mencakup

tiga hal yaitu benda

ukur, alat ukur, dan pengukur / pengamat. Karena ketidaksempurnaan masing

–

masing

bagian

ini

ditambah

dengan

pengaruh

lingkungan maka

bisa

dikatakan bahwa

tidak ada

satupun pengukuran

yang memberikan ketelitian

absolut.

Ketelitian bersifat relatif yaitu kesamaan atau perbedaan antara

harga

hasil

pengukuran dengan

harga

yang

dianggap

benar

(karena

yang

absolut benar tidak diketahui) .

Dua hal penting yang berkaitan dengan proses pengukuran yaitu :

•

Ketelitian (Accuracy)

Ketelitan adalah

hasil pengusahaan proses

pengukuran supaya

mencapai

sasaran

pengukuran

yaitu

penunjukkan

“harga

sebenarnya” objek ukur. (Rochim,2001,p156)

|

|

37

•

Ketepatan (Precision)

Ketepatan adalah kewajaran proses pengukuran untuk menunjukkan

hasil

yang

sama

jika

pengukuran

diulang

secara

identik.

(Rochim,2001,p157)

Istilah

ketelitian

diperlukan target

/

sasaran pengkuran, sedangkan

istilah

ketepatan tidak

harus

dikaitkan dengan

target.

Sebagai

contoh

pengukuran

sebuah

lebar

kertas

dengan

menggunakan

mistar didapat

hasil

pengukuran 12,5

cm,

angka

ini

menunjuk

pada

istilah

ketelitian

karena

berorientasi pada sebuah target yaitu lebar kertas, sedangkan angka 12,54 cm

(pengukuran lebih terperinci) menunjuk pada

istilah ketepatan karena

hanya

berorientasi pada hasil pengukuran yang lebih tepat.

Pada sebuah

proses

pengukuran geometrik,

hal

–

hal

yang dapat

menjadi

faktor

penyebab

proses

pengukuran menjadi

tidak

teliti

dan

tidak

tepat adalah :

•

Alat ukur

Alat

ukur yang

digunakan

dalalm

proses pengukuran

haruslah

bebas

dari

penyimpangan –

penyimpangan seperti

histerisis,

pergeseran, kepasifan, dsb.

Alat

ukur

yang sering dipakai haruslah dilakukan kalibrasi ulang

secara

periodik untuk

menghindari

penyimpangan

–

penyimpangan tersebut.

|

38

•

Benda ukur

Benda ukur yang berupa benda elastik akan mengalami perubahan

bentuk

apabila

terdapat beban

yang

bekerja

pada

benda

ukur

tersebut.

Beban

ini

dapat

berupa

tekanan

sensor

sentuh dari

alat

ukur, berat benda ukur sendiri saat diletakkan pada meja tumpuan,

atau tekanan akibat penjepit yang digunakan untuk menahan

benda ukur.

Namun

harga perubahan ini relatif

kecil

dan

sering

diabaikan

dalam suatu proses pengukuran secara umum. Hanya pengukuran

–

pengukuran geometrik tertentu

yang

membutuhkan kecermatan

tinggi yang mengikutsertakan perubahan – perubahan ini.

•

Posisi pengukuran

Pada proses pengukuran objek

ukur

geometrik,

garis ukur

harus

berimpit

dengan

garis

dimensi.

Apabila

garis

ukur dengan

garis

dimensi

membentuk sudut

sebesar

?,

maka

akan

terjadi

penyimpangan pada

hasil

pengukuran.

Semakin

besar

sudut

?,

semakin

besar

penyimpangan yang

terjadi.

Kesalahan

sistem

seperti ini disebut kesalahan kosinus (cosine error)

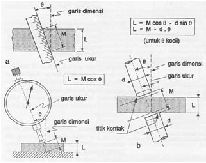

Gambar 2.11. Cosine Error

|

39

?

Pada

proses

pengambilan data

dengan

mesin

sensor

sentuh,

penyimpangan juga

terjadi

jika

arah

gerak

sensor

sentuh

tidak

tegak lurus dengan benda ukur yang akan disensor.

Pada

kasus

yang

diteliti

oleh

penulis, hal

ini

juga

terjadi

pada

MUK

dengan benda

ukur

berupa

bola

dan

ujung

sensor

sentuh

juga berupa bola.

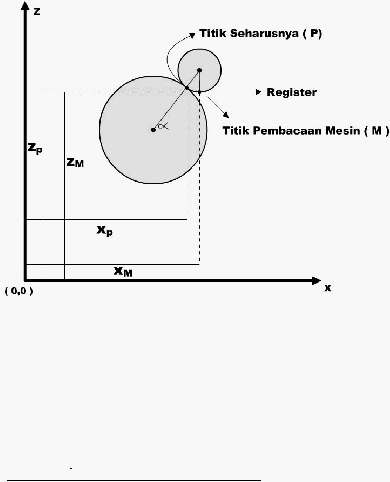

Gambar 2.12. Cosine Error pada Mesin Ukur Koordinat.

err x = r

bola sensor .

cos

a

err z = r

bola sensor

-

r

bola sensor

. sin a

?

z

a

=

arctg

?

p

usat bola sensor

?

x

-

z

pusat bola object

?

-

x

?

?

pusat bola sensor

pusat bola object

?

•

Lingkungan

Lingkungan harus memberikan kenyamanan bagi pengukur.

Jika persyaratan ini dipenuhi, maka pada umunya persyaratan alat

ukur dan benda ukur pun terpenuhi.

|

|

40

Persyaratan kondisi lingkungan yang baik untuk dilakukan sebuah

proses pengukuran adalah sebagai berikut :

-

Kebersihan

Debu,

serpihan dan

kotoran

–

kotoran

lain

perlu

dibersihkan dari

daerah

pengukuran, benda

ukur

dan

alat

ukur. Hal

ini

dapat

mengakibatkan kesalahan pengukuran

dan juga dapat merusak permukaan sensor sentuh.

-

Tingkat kebisingan yang rendah

Getaran

akibat

tingkat

kebisingan yang

tinggi

dapat

berakibat

pergeseran

dalam

proses

pengukuran dengan

menggunakan alat ukur cermat.

-

Pencahayaan yang mencukupi

Pencahayaan diperlukan

agar

operator

mesin

mampu

melakukan pembacaan dengan cermat dan teliti.

-

Temperatur dan kelembaban

Kelembaban yang terlalu

tinggi

dalam

waktu

yang

lama

dapat memepercepat proses korosi

sehingga menyebabkan

perubahan spesifikasi sebuah alat ukur, sehingga alat ukur

menjadi tidak tepat.

Temperatur

merupakan faktor

yang dapat

membuat benda

padat berubah ukuran, bentuk, dan posisinya. Oleh karena

itu,

untuk

menjaga

kesamaan

hasil

pengukuran, telah

disetujui secara

internasional bahwa temperatur ruang

|

41

untuk sebuah proses pengukuran geometrik dibakukan

sebesar 20

o

C

dengan kelembaban 55 – 60 % .

•

Operator

Dua orang yang melakukan pengukuran secara bergantian dengan

menggunakan alat ukur dan benda ukur serta kondisi

lingkungan

yang dianggap tak berubah mungkin akan menghasilkan data

yang

berbeda.

Hal

ini

dipengaruhi

oleh

pengalaman, keahlian,

kemampuan, dan keterampilan masing – masing pengukur.

2.2.3.7. Analisis Data Pengukuran.

Setiap

proses

pengukuran

pasti

menghasilkan data

–

data

pengukuran.

Dari

data

inilah

akan

ditentukan

langkah

selanjutnya

apakah

data tersebut langsung dapat dipakai, atau perlu analisa dan pengolahan lebih

lanjut sebelum dapat dipakai.

2.2.4. Gambaran Umum mengenai MUK ( Mesin Ukur Koordinat )

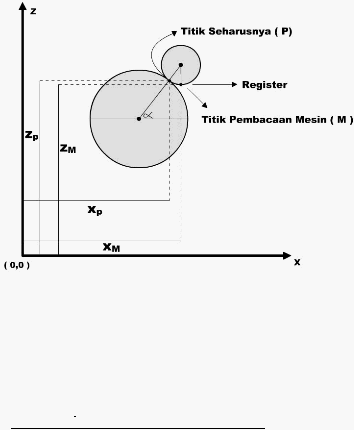

Gambar 2.13 Jenis – Jenis Mesin Ukur Koordinat.

|

|

42

MUK

(Mesin

Ukur

Koordinat) atau

CMM

(Coordinate

Measuring

Machine)

merupakan

alat

ukur

modern

dengan

memanfaatkan computer

untuk

mengontrol gerakan sensor relative terhadap benda ukur serta untuk menganalisis

data pengukuran.

Berbagai

rancangan

mesin

dibuat

sesuai

dengan

kebutuhan,

demikian

pula

dengan

jenis

sensor

yang

bisa

merupakan sensor

kontak

atau

sensor

scanning. Proses pengukuran yang rumit bisa dilaksanakan dengan relatif mudah

dan

cepat.

Meskipun

demikian,

tetap

dibutuhkan operator

yang

mempunyai

keahlian dan keterampilan di bidang metrologi geometrik.

Mesin ini mempunyai 4 bagian utama yaitu :

•

Mesin itu sendiri yang terdiri dari komponen – komponen yang terintegrasi

membentuk suatu sistem.

•

Measuring probe yang berfungsi sebagai alat sensor untuk mendeteksi titik

pada benda yang akan disensor dengan arah tertentu.

•

Kontrol sistem yang berfungsi mengatur seluruh pergerakan mesin.

•

Measuring

software

yang berfungsi sebagai

program

untuk

menentukan

kerja sistem tersebut.

2.2.4.1. Sistem Kerja Mesin Ukur Koordinat

Mesin Ukur Koordinat terdiri dari :

•

Meja yang terbuat dari granite, yang berfungsi sebagai tempat kerja

|

43

•

Penggerak probe, yang terdiri dari portal (penggerak arah sumbu x

mesin),

support

(penggerak arah

sumbu

y

mesin)

dan sleeve

(penggerak arah sumbu z mesin)

•

Rotary

table

yang

hanya digunakan jika

menghendaki data dalam

koordinat polar.

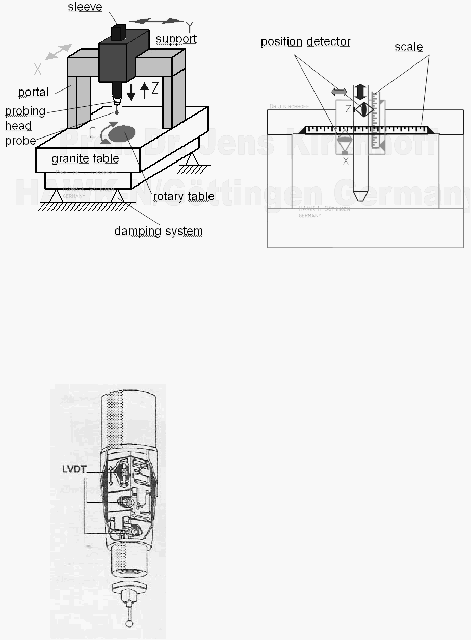

Gambar 2.14. Bagian – Bagian Mesin Ukur Koordinat

•

Probe yang

berfungsi

sebagai

bagian

yang

digunakan

untuk

menyentuh benda (sebagai sensor sentuh)

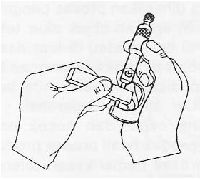

Gambar 2.15.

Probe Mesin Ukur Koordinat

|

44

•

Control

Box yang

berfungsi

untuk

menggerakkan portal,

support,

dan sleeve secara manual.

Gambar 2.16.

Control Box Mesin Ukur Koordinat

•

Satu

set

computer

yang

berfungsi

sebagai

program

utama

untuk

menjalankan mesin tersebut, dan mengolah data yang diperoleh.

Mesin

Ukur

Koordinat

digerakkan dengan

sistem

tekanan

udara,

sehingga sangat rentan terhadap getaran dan debu atau kotoran. Oleh karena

itu mesin ini diletakkan pada tanah yang terpisah, sehingga getaran – getaran

seperti orang berjalan tidak akan mengganggu sistem mesin ini.

Pengambilan data pada Mesin Ukur Koordinat dilakukan oleh

probe. Probe mengambil data berupa titik dalam koordinat kartesius, dengan

dibantu

portal, support, dan sleeve dalam

menggerakkan

probe tersebut.

Titik

yang

terambil adalah

posisi

dalam koordinat kartesius

dengan acuan

pojok kiri depan mesin sebagai pusat koordinat O (0,0,0) jika operator tidak

menentukan pusat koordinat sendiri. Kemudian data yang terambil masuk ke

dalam komputer yang kemudian akan diolah sesuai kebutuhan.

|

45

Pergerakkan portal, support, dan sleeve dapat diatur secara manual

dengan menggunakan control box atau dapat juga diprogram sedemikian rupa

melalui

software

sehingga

pergerakkannya sesuai

dengan

kurva

tertentu.

Pengaturan pergerakan secara otomatis ini biasanya digunakan dalam sistem

scanning permukaan benda.

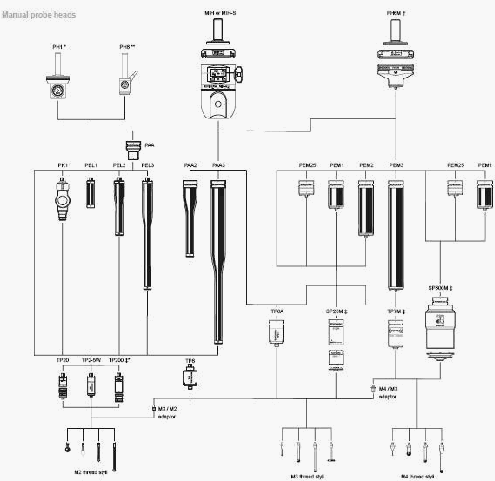

2.2.4.2. Measuring Probe

Measuring probe adalah bagian sensor

mesin yang bertugas untuk

melakukan sensor sentuh pada permukaan benda yang akan diambil datanya.

Measuring probe ini terdiri dari :

•

Probe, yang berfungsi sebagai penggerak batang sensor dengan

sistem pergerakan rotasi, terdiri dari kinematic probe yang

digunakan

untuk

pengukuran (sering

disebut

touch

trigger

probe)

dan electronic probe yang digunakan untuk scanning (sering disebut

scanning probe).

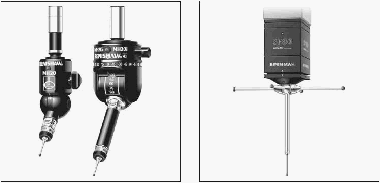

Gambar 2.17.

Kinematic Probe dan Electronic Probe

|

46

•

Styli

yaitu bagian yang

mengalami kontak

langsung dengan benda

yang

akan

diambil datanya,

terdiri dari batang sensor

dan

ujung

sensor dengan

ukuran dan bentuk bermacam –

macam sesuai

kebutuhan.

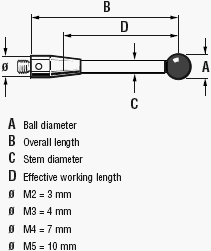

Bagian – bagian styli :

Gambar 2.18. Bagian – Bagian Styli.

-

A adalah bagian styli yang mengalami kontak langsung

dengan

benda

ukur. Diameter

bola

sensor disesuaikan

dengan kebutuhan.

-

B

adalah panjang keseluruhan styli yang diukur dari pangkal

batang sampai dengan pusat bola sensor.

-

C adalah

batang

styli

dengan

diameter

tertentu

sesuai

kebutuhan.

-

D

adalah effective work length (EWL) , dimana EWL adalah

panjang dari pusat bola sampai dengan titik pada batang styli

|

47

yang

akan

mengalami sentuhan

pada

bidang

ukur

terlebih

dahulu daripada bola sensor jika dilakukan pengukuran

sesuai normal bidang.

-

Ø

adalah

diameter

pangkal

styli

yang

disesuaikan dengan

jenis probe nya.

Gambar 2.19. Bagian – Bagian Lengkap Probe.

|

|

48

2.2.4.3. Sistem Pengambilan Data pada Mesin Ukur Koordinat.

Pengambilan data pada Mesin Ukur Koordinat menggunakan sistem

sensor

sentuh,

dimana

permukaan bidang

yang

disentuh oleh styli

tersebut

akan dibaca sebagai titik dalam koordinat kartesius oleh program.

Dalam

hal

ini,

pusat koordinat

dapat ditentukan dalam

2

macam

yaitu :

•

Pusat koordinat berdasarkan pusat

koordinat mesin, dimana

pusat

koordinat terletak pada pojok

kiri depan

meja

kerja,

dengan arah

sumbu x sejajar dengan panjang meja, arah sumbu y sejajar dengan

lebar meja atau tegak lurus sumbu x, dan arah sumbu z tegak lurus

dengan bidang meja.

•

Pusat koordinat yang ditentukan terlebih dahulu, dimana pusat

koordinat dapat ditentukan dimana saja di ruang kerja, arah sumbu x

ditentukan terlebih dahulu, kemudian akan diperoleh arah sumbu

y

yaitu

tegak

lurus

dengan

sumbu

x, dan

arah

sumbu

z

yaitu

tegak

lurus dengan bidang yang dibentuk oleh sumbu x dan sumbu y.

Data

yang

terambil,

yang

berupa

koordinat kartesius

tersebut

sangatlah

tergantung pada

pergerakan probe

dalam

mengambil

data.

Pergerakan

probe

tersebut

direpresentasikan dalam

bentuk

vektor

satuan

i,j,k.

Vektor

arah

pengambilan

data

inilah

yang

sangat

berperan

dalam

menghasilkan data yang akurat. Secara teoritis, arah pengambilan data yang

|

49

?

sempurna

adalah

harus

tegak

lurus

dengan permukaan benda

yang

akan

diambil datanya,

namun keterbatasan gerak rotasi probe

yang hanya

mampu berotasi paling kecil sebesar 7,5

o

membatasi hal tesebut sehingga

muncul

error yang disebut cosine error sebagai berikut :

Gambar 2.20. Cosine Error Pada Mesin Ukur Koordinat.

err x = r

bola sensor .

cos

a

err z = r

bola sensor

-

r

bola sensor

. sin

a

?

z

a

=

arctg

?

p

usat bola sensor

?

x

-

z

pusat bola object

?

-

x

?

?

pusat bola sensor

pusat bola object

?

Salah satu contoh kasus adalah pada objek ukur bentuk silinder dengan

prosedur

peletakkan :

posisi

tinggi

silinder

sejajar

dengan

sumbu

y,

dan

bidang alas silinder sejajar dengan bidang XOZ. Jika pergerakan bola

sensor mengikuti arah vector [0,0,-1], maka data output mesin adalah posisi

|

50

koordinat

titik M.

Hal

ini

terjadi peregeseran

dari

titik

yang

seharusnya

disensor yaitu titik P sebesar err x dan err z.

2.3. Konsep dasar Rekayasa Piranti Lunak

2.3.1. Pengertian Rekayasa Piranti Lunak

Pertama

kali

diperkenalkan oleh

Fritz

Bauer,

dimana

menerapkan

beberapa

syarat

syarat

dalam

merekayasa suatu

piranti

lunak

yang

kita

buat

sehingga dapat berjalan secara

efisien dan optimal dalam komputer.

2.3.2. Model Rekayasa Piranti Lunak

Dalam mambuat sebuah rekayasa piranti lunak terdapat lima paradigma /

model proses, The Classic Life Cycle atau

yang biasa dikenal dengan Waterfall

Model, Prototyping Model, Fourth Generation Techniques (4GT), Spiral Model,

dan

Combine

Model.

Pada

pembahasan

ini

yang digunakan

adalah

model dari

Waterfall

Model.

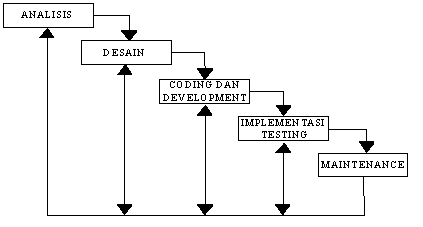

Menurut Presman

(1992, p20-21),

ada enam

tahapan dalam

Waterfall Model, seperti gambar dibawah ini:

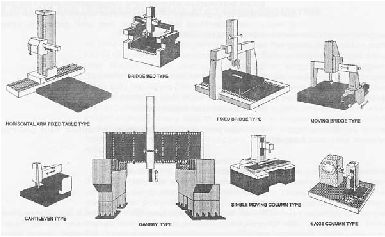

Gambar 2.21. Waterfall Model.

|

|

51

a. Rekayasa sistem (System engineering)

Aktivitas

ini

harus

bermula

pada

analisis

semua

elemen

-

elemen

yang dibutuhkan oleh

sistem karena perangkat

lunak

merupakan bagian

dari

suatu

sistem

yang

lebih

besar

dan

perangkat lunak

tersebut

berinteraksi dengan elemen

elemen

lain

seperti,

hardware,

manusia

dan

data base.

b.

Analisis kebutuhan perangkat lunak (Software requirement)

Analisis

yang

dilakukan pada

tahap

ini

adalah

untuk

mengetahui

kebutuhan user,

fungsi-fungsi

atau

fasilitas

seperti

apa

saja

yang

dibutuhkan, dan bagaimana interface dari piranti lunak tersebut.

c. Perancanggan (Design)

Perancangan piranti lunak dititikberatkan pada empat atribut program

yaitu struktur data, arsitektur piranti lunak, rincian prosedur dan karakter

antarmuka.

Proses

perancangan

menterjemahkan kebutuhan

kedalam

sebuah

representasi perangkat

lunak

yang

dapat

dinilai

kualitasnya

sebelum dilakukan pengkodean.

d.

Pengkodean (Coding)

Pengkodean

adalah

tahapan

dimana

mentransformasikan rancangan

atau

design

yang

telah

dibuat

menjadi sebuah

kode

atau

bentuk

yang

dimengerti oleh mesin dengan cara membuat program.

e. Pengujian (Testing)

Tahap pengujian perlu dilakukan agar output yang dihasilkan oleh

program sesuai

dengan

yang

diharapkan.

Pengujian

dilakukan

secara

menyeluruh hingga semua perintah dan fungsi telah diuji.

|

52

f.

Pemeliharaan (Maintenance)

Kebutuhan pemakai

dari

suatu

program

selalu

saja

meningkat

sehingga piranti

lunak yang

telah selesai dibuat perlu dipelihara dengan

cara mengupdate kebutuhan pemakai terhadap fungsi - fungsi khusus.

2.4. State Transition Diagram (STD)

State

Transition Diagram

adalah

sebuah

tool

yang

digunakan untuk

mendeskripsikan sistem

yang

memiliki

ketergantungan terhadap

waktu.

STD

merupakan suatu

kumpulan

keadaan

atau atribut

yang

menspesifikasikan suatu

keadaan pada suatu waktu tertentu.

Komponen komponen urama pada STD antara lain:

1.

State , mempunyai simbol

berfungsi

untuk

mempresentasikan kondisi

yang

terjadi

akibat

suatu

action.

Terdapat dua

macam state,

yaitu

state awal dimana

hanya boleh

berjumlah satu dan state akhir yang boleh berjumlah lebih dari satu.

2.

Arrow , mempunyai simbol

biasa dikenal dengan proses transisi yang berfungsi untuk menghubungkan

dua state yang berbeda sehingga jelas arah perubahannya.

3.

Condition dan Action , mempunyai simbol

Action

Condition

Condition adalah faktor external atau event yang mempengaruhi state pada

sistem sehingga bertransisi ke state lain. Action

adalah reaksi

yang

diberikan terhadap faktor external tersebut.

|

53

2.5. Flowchart

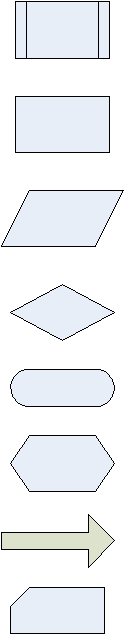

Flowchart digunakan secara luas oleh programmer untuk membantu dalam

mengorganisasikan pemikiran

sebagai

hasil

penalaran

atau

logika

di

dalam

prosedur suatu program. Simbol – simbol yang digunakan adalah sebagai berikut

:

|

54

Gambar 2.22. Simbol Flowchart

|