|

24

BAB 2

LANDASAN TEORI

2.1 Tinjauan Pustaka

2.1.1 Manajemen Operasi.

Sebelum

membahas

lebih jauh

mengenai Statistical Process Control,

maka akan

dibahas lebih dahulu mengenai apa yang dinamakan dengan manajemen operasi.

Apa yang sebenarnya yang dinamakan dengan mutu?. Mutu mempunyai

berbagaim macam definisi menurut para ahli :

1. Joseph M. Juran.

Mutu adalah kesesuaian produk dengan penggunaan.

2. William Edwards Deming.

Mutu harus bertujuan memenuhi kebutuhan pelanggan sekarang dan masa

mendatang.

3. Philip B. Crosby.

Mutu

adalah

kesesuaian dengan

kebutuhan

yang

meliputi

avaibility

(kegunaan),

delivery (penyerahan), reliability

(keandalan), maintainbility (pemeliharaan), dan

cost effectiveness (biaya efektifitas).

|

|

25

4. A.V. Fegenbaum

Mutu merupakan keseluruahan gabungan karakteristik produk dan jasa yang

meliputi

marketing,

engineering,

manufacture, dan

maintenance

melalui

mana

produk dan jasa, dalam pemakaian akan sesuai dengan harapan pelanggan.

Manajemen Operasi adalah serangkaian kegiatan

yang

membuat barang dan jasa

melalui

perubahan

dari

masukan

menjadi keluaran

(Barry

Render

dan

Jay

Heizer,

2001).

2.1.2 Manajemen Mutu.

Mutu

melalui

pemberdayaan dan pengendalian

mutu

menurunkan

waktu

pengembangan produk. Hal ini memungkinkan perusahaan untuk memfokuskan diri

pada konsumen dan menjadi lebih andal dalam memenuhi kebutuhan mereka. Mutu

mempengaruhi seluruh organisasi, dari pemasok sampai konsumen dan dari

rancangan

produk

sampai

aspek

dalam pemeliharaan

peralatan.

Mutu

dari

produk

suatu

perusahaan,

harga

yang

ditetapkan

oleh

perusahaan,

dan

pemasokan

barang

yang membuat produk itu tersedia bagi konsumen merupakan faktor –

faktor yang

mempengaruhi

permintaan.

Mutu

terutama

mempengaruhi

perusahaan

dalam

empat

cara: (Barry Render dan Jay Heizer, 2001)

1. Biaya dan Pangsa Pasar.

Mutu

yang

ditingkatkan

dapat

mengarah

kepada peningkatan

pangsa pasar

dan penghematan biaya.

|

|

26

2. Reputasi Perusahaan .

Reputasi perusahaan mengikuti reputasi mutu yang dihasilkan buruk atau

baik. Mutu akan muncul bersamaan dengan persepsi mengenai produk baru

perusahaan, praktik – praktik penanganan pegawai, dan hubungannya dengan

pemasok. Mutu produk tidak dapat digantikan oleh promosi perusahaan.

3. Pertanggungjawaban produk.

Dalam kasus –

kasus

yang

berkaitan dengan

produk

yang

beredar di pasar,

pengadilan kini menganggap bahwa pihak –

pihak yang harus memikul

tanggung

jawab

adalah

seluruh

pihak

yang

tercakup

dalam rantai

distribusi.

Dapat ditambahkan, perusahaan yang merancang dan memproduksi barang

atau jasa

yang cacat dapat dianggap bertanggung jawab atas kerusakan dan

kecelakaan yang dihasilkan pemakaian barang dan jasa tersebut.

4. Implikasi Internasional.

Dalam era

teknologi

seperti

sekarang

ini,

mutu

merupakan

perhatian

internasional

dan

perhatian

operasi. Agar perusahaan dan juga negara dapat

bersaing

secara

efektif

dalam perekonomian

global,

produknya

harus

memenuhi mutu dan harga yang diinginkan. Produk yang bermutu rendah

membahayakan perusahaan dan bangsa, dan dapat mengakibatkan implikasi

dan negatif bagi neraca pembayaran.

Membangun lingkungan manajemen mutu terpadu merupakan hal yang penting,

karena keputusan mengenai mutu mempengaruhi setiap tahap pembentukan dan

pengelolaan

operasi

yang berkelas

internasional.

W.

Edwards

Deming

|

|

27

mengemukakan

14

langkah di dalam

menerapkan

perbaikan

mutu,

keempat belas

langkah itu adalah : ( Giltrow, Oppenheim, dan Oppenheim, 1999)

1. Ciptakan konsisten tujuan.

2. Arahkan untuk perubahan yang lebih baik.

3. Realisasikan mutu ke dalam produk ; hentikan ketergantungan pada

pemeriksaan yang menemukan masalah.

4. Ciptakan

hubungan

jangka

panjang

yang

berdasarkan

kinerja

sebagai

ganti

dari pemberian penghargaan pada bisnis yang berdasarkan ukuran harga.

5. Lakukan perbaikan terus – menerus, baik pada produk maupun jasa.

6. Mulailah pelatihan karyawan.

7. Tekankan sikap kepemimpinan.

8. Hilangkan ketakutan.

9. Hilangkan hambatan – hambatan antar departemen.

10. Hindari pemberian nasehat tidak perlu pada karyawan.

11. Dukung, bantu, dan perbaiki.

12. Hilangkan perasaan bangga akan pekerjaannya.

13. Bentuk berbagai program pendidikan dan perbaikan diri.

14. Usahakan agar setiap orang di perusahaan bekerja dalam kegiatan perubahan

perusahaan .

Langkah

–

langkah tersebut

dapat

dikembangkan

menjadi

5

konsep

(

Giltrow,

Oppenheim, dan Oppenheim, 1999).

|

|

28

Kelima konsep tersebut adalah :

1. Perbaikkan terus menerus.

Manajemen Mutu yang terpadu memerlukan proses tanpa akhir yang disebut

perbaikan yang terus menerus, dimana kesempurnaan tidak pernah diperoleh

tetapi

selalu

dicari.

Masyarakat

Jepang

menggunakan

kata

Kaizen untuk

menggambarkan proses perbaikan yang berkelanjutan ini, masyarakat

Amerika

menggunakan

kata MMT, zero-defects (

tanpa

kerusakan

produk

),dan

six

sigma untuk

menggambarkan

usaha perbaikan

yang berkelanjutan

yang mereka lakukan. Perbaikan yang terus menerus ini lebih dikenal dengan

metode PDSA atau Deming Cycle, terdiri dari :

•

Plan

(

Merencakan )

:

Tetapkan sasaran

dan

proses yang

diperlukan

untuk menyerahkan hasil sesuai dengan

persyaratan

pelanggan

dan

kebijakan organisasi.

•

Do ( Lakukan ) : Implementasikan prosesnya.

•

Check ( Periksa ) : Pantau dan ukur proses dan produk terhadap

kebijakan, sasaran dan persyaratan bagi produk dan laporkan hasilnya.

•

Act

(

Tindaki

)

:

Lakukan

tindakan

perbaikan

kinerja

proses

secara

berkesinambungan.

|

29

A

(

Act

)

P

(

Plan )

C

(

Check )

D

(

Do )

Perbaikan

Terus Menerus

Quality

Gambar 2.1 Diagram PDCA

(Barry Reizer & Jay Heinzer, 2001)

Keempat tindakan merupakan tindakan yang akan berjalan terus menerus, dan

saling

bergantungan,

tanpa

adanya

1 dari 4 tindakan tersebut akan

menimbulkan

ketidakseimbangan

dalam mengotrol

manajemen

mutu

yang

diterapkan.

2. Pemberdayaan Karyawan.

Pemberdayaan karyawan berarti manajemen perusahaan melibatkan karyawan

dalam setiap

tahap

proses

produksi.

Karena

itu

ada

suatu

literatur

yang

mengemukakan bahwa 85 % masalah mutu itu berkaitan dengan bahan

pembentuk produk dan proses, dan bukan kinerja karyawan. Dengan demikian

itu,

tugas

yang

harus

diselesaikan

adalah

merancang

peralatan

dan

proses

yang

dapat

menghasilkan

mutu

yang

diinginkan. Hal ini

dapat

dilakukan

dengan melibatkan sebagian besar dari mereka untuk mengerti kelemahan dari

sistem

yang

telah

ada.

Teknik

untuk

membangun

pemberdayaan karyawan

|

|

30

mencakup tindakan : (1) membentuk jaringan komunikasi yang

melibatkan

karyawan, (2) mendorong penyelia untuk

bersifat

terbuka dan sebagai

motivator, (3) memindahkan tanggung jawab manajerial dan staf kepada para

karyawan bagian produksi, (4) membangun organisasi dengan sikap mental

tinggi, dan (5) menggunakan teknik – teknik formal seperti pembentukan tim

dan gugus kendali mutu ( gugus kendali mutu adalah kelompok

yang terdiri

dari 6 sampai 12 karyawan, mereka secara suka rela mengadakan pertemuan

untuk memecahkan masalah – masalah yang berkaitan dengan pekerjaan ).

3. Pembandingan Kinerja ( Benchmarking )

Pembandingan kinerja merupakan elemen lain dari program Manajemen Mutu

suatu perusahaan. Pembandingan Kinerja ini mencakup seleksi standar kinerja

yang ada, yang mewakili kinerja proses atau kegiatan terbaik lain yang sangat

serupa dengan proses atau kegiatan pihak lain. Inti dari pembandingan kinerja

adalah pengembangan

target

yang akan

dicapai,

untuk

kemudian

mengembangkan suatu standar atau tolak ukur tertentu agar kita dapat

mengukur kenerja sendiri ( lewat pembandingan antara berbagai kinerja,

dengan prestasi kerja sendiri ). Langkah untuk mengembangkan tolak ukur ini

adalah sebagai berikut :

•

Tentukan apa yang akan dibandingkan.

•

Bentuk kelompok penentu tolak ukur.

•

Lakukan identifikasi atas kinerja pihak lain.

|

|

31

•

Kumpulkan dan analisis informasi mengenai kinerja tersebut.

•

Ambil tindakan

untuk menyesuaikan atau

melebihi kinerja pihak

lain

tersebut.

Dalam situasi

yang

ideal

akan

ditemukan

satu

atau

lebih

organisasi

yang

operasinya serupa dengan organisasi perusahaan. Lalu perusahaan

membandingkan

kinerja

perusahaan

denga kinerja

dari

perusahaan

lain.

Perusahaan yang dijadikan

tolak

ukur

tidak

perlu

berkecimpung

di

industri

yang sama dengan perusahaan , bahkan untuk membentuk standar kelas dunia,

yang terbaik dilakukan adalah mencari perusahaan di luar industri yang

perusahaan geluti.

4. Penyediaan Kebutuhan yang Cukup pada Waktunya ( Just In Time )

Filsafat yang mendasari hal tersebut adalah pemikiran mengenai perbaikan

yang terus menerus dan pemecahan masalah yang cepat. Dengan cara tersebut

memaksa terciptanya mutu,baik pada pemasok maupun pada setiap tahap

proses manufaktur dan jasa, karena tidak ada persediaan yang dapat menyerap

variasinya. Sebagai konsekuensinya, sistem tersebut harus memproduksi mutu

tinggi. Karena teknik tersebut menghilangkan kemungkinan adanya variasi,

tidak ada lagi sisa material, pengerjaan ulang, investasi persediaan, dan

kegiatan yang tidak perlu dalam proses produksi / jasa.

|

|

32

5. Pengetahuan Mengenai Perangkat Manajemen Mutu

Karena

ingin

memberdayakan

karyawan

dalam impelmentasi

Manajemen

Mutu,

dan

mengingat

Manajemen

Mutu

merupakan

usaha

yang

tidak

ada

putus –

putusnya, maka setiap orang dalam organisasi harus dilatih

menggunakan teknik – teknik Manajemen Mutu. Peralatan Manajemen Mutu

bermacam-macam dan semakin hari semakin bertambah.

2.1.3 Statistical Process Control.

Setelah melalui pembahasan yang panjang mengenai manajemen operasi dan

manajemen mutu maka sekarang akan dibahas mengenai apa yang dimaksud dengan

Statistical Process Control.

Aplikasi

teknik statistik

untuk

mengendalikan

proses dikenal sebagai Statistical

Process Control

(SPC). Peta kontrol merupakan kekuatan dari SPC yang

dikembangkan oleh Walter Shewhart Laboratorium Bel di tahun 1920an. Yang akan

membantu membedakan antara sumber variasi

yang

bisa

menugaskan

dan

alami

di

dalam suatu proses.

Statistical Process Control atau SPC merupakan salah satu cabang

ilmu

turunan

dari Statistical Quality Control (SQC), Statistical Process Control (SPC) adalah suatu

terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan

pengunaan

teknik-teknik

statistikal

(statistical

techniques)

dalam memantau

dan

meningkatkan performansi proses menghasilkan produk berkualtas. Pada tahun 1950-

an

samapai

1960-an

digunakan

terminologi Pengendalian

Kualitas

Statistikal

(Statistical Qualtity Control) yang memiliki pengertian yang sama dengan SPC.

|

|

33

Pengendalian kualitas merupakan aktivitas teknik dan manajemen, melalui mana

kita mengukur karakteristik kualitas dari output (barang/jasa), kemudian

membandingkan hasil itu dengan spesifikasi output yang diinginkan oleh pelanggan,

serta mengambil tindakan perbaikan yang tepat apabila ditemukan perbedaan antara

perfomansi aktual dan standar.

Berdasarkan

uraian

diatas,

kita boleh mendefinisikan pengendalian proses

statistikal

(SPC)

sebagai

suatu

metodologi pengumpulan

dan

analisis data

kualitas,

serta penentuan dan interpretasi pengukuran-pengukuran yang menjelaskan tentang

proses

dalam suatu

sistem industri,

untuk

meningkatkan

kualitas

dari

output

guna

memenuhi

kebutuhan

dan

ekspetasi

pelanggan.

Dalam SPC

terminologi

kualitas

diartikan

sebagai

konsistensi

peningkatan atau

perbaikan

dan

penurunan

variasi

karakteristik

dari

suatu

produk (barang/jasa) yang dihasilkan, agar memenuhi

kebutuhan yang dispesifikasikan, guna meningkatkan kepuasan pelanggan

internal

maupun eksternal.

Berdasarkan dari terminologi kualitas yang telah disampaikan maka mutu menurut

SPC adalah bagaimana baiknya suatu output (barang/jasa)

itu

memenuhi spesifikasi

dan toleransi yang ditetapkan oleh bagian desain dari suatu perusahaan.

2.1.4 Performansi Kualitas

Pada dasarnya pengukuran performansi kualitas dapat dilakukan pada tiga tingkat

yakni tingkat proses (process level), tingkat output (output level), dan tingkat

outcome (outcome level). Pengendalian Proses Statistikal (SPC) dapat diterapkan

|

|

34

pada ketiga tingkat pengukuran performansi kualitas itu. Ketiga pengukuran

performansi kualitas tersebut adalah :

1. Pengukuran

pada

tingkat

proses,

yang

mengukur

setiap

langkah

atau

aktifitas

dalam proses

dan karakteristik

input

yang

diserahkan

oleh

pemasok

(supplier)

yang

mengendalikan

karakteristik output

yang

diinginkan.

Tujuan

dari

pengukuran tingkat ini adalah mengidentifikasikan perilaku yang mengatur setiap

langkah dalam proses, dan menggunakan ukuran-ukuran itu untuk mengendalikan

operasi

serta

memperkirakan

output

yang

akan

dihasilkan

sebelum output

itu

diproduksi atau diserahkan pada pelanggan. Beberapa contoh ukuran pada tingkat

proses yang menggambarkan performansi kualitas adalah: lama waktu menjawab

penggilan telepon, banyaknya penggilan telepon yang tidak dikembalikan ke

pelanggan, konformansi terhadap waktu penyerahan yang dijanjikan, persentase

material cacat yang diterima dari pemasok, siklus waktu produk (product cycle

times), banyaknya inventori barang setengah jadi (work-in-process inventory), dll.

2.

Pengukuran

pada

tingkat

output,

yang mengukut

karakteristik

output

yang

dihasilkan dibandingkan terhadap spesifikasi karakteristik yang diinginkan

pelanggan. Beberapa

contoh

ukuran pada tingkat

output

adalah

banyaknya

unit

produk yang tidak memenuhi spesifikasi tertentu yang ditetapkan (banyak produk

cacat), tingkat efektivitas dan efisiensi produksi, karakteristik kualitas dari produk

yang dihasilkan, dll.

3.

Pengukuranh pada tingkat outcome, yang mengukur bagaimana

baiknya suatu

produk

memenuhi

kepuasan

pelanggan

dalam

mengkonsumsi

produk

yang

|

|

35

diserahkan. Pengukuran pada tingkat outcome merupakan tingkat tertinggi dalam

pengukuran performansi kualitas. Beberapa contoh ukuran pada tingkat outcome

adalah:

banyaknya

keluhan

pelanggan yang

diterima,

banyaknya

produk

yang

dikembalikan

oleh pelanggan,

tingkat ketepatan

waktu

penyerahan

produk

tepat

waktu sesuai dengan waktu yang dijanjikan.

Bagaimanapun, pengukuran performansi kualitas yang akan dilakukan seharusnya

mempertimbangkan

setiap

aspek

dari

proses

operasional

yang

mempengaruhi

persepsi

pelanggan

tentang

nilai

kualitas. Melalui

suatu

survei

pendahuluan

yang

bersifat

eksploratif

dapat

diidentifikasikan

semua

atribut

dan

variabel

dari

produk

yang

menentukan kepuasan pelanggan dan persepsi pelanggan tentang nilai kualitas

dari produk itu.

Perlu

dikemukakan

bahwa

terminologi atribut

mendefinisikan

feature

atau

karakteristik

dari

produk

yang

tidak dapat

diukur

dengan

menggunakan

skala

pengukuran rasio, misalnya: atribut-atribut kebersihan, kemulusan, warna,

penampilan, dll. Data atribut sering disebut sebagai data kualitatif dan bersifat

diskrtit. Sedangkan terminologi variabel dari produk mendefinisikan karakteristik

produk yang dapat diukur menggunakan skala ukuran rasio yang memiliki titik nol

dalam skala pengukuran

itu. Data variabel

ini sering disebut sebagai data kuantitatif

dan bersifat kontinu. Selanjutnya atribut-atribut dan variabel-variabel dari produk

inilah yang kemudian merupakan basis dari pengendalian proses statistikal.

|

36

2.1.5 Sistem Pengendalian Proses.

Pada

masa

sekarang,

pengertian dari

konsep

kualitas adalah

lebih

luas

daripada

sekadar aktivitas inspeksi yang mengandalkan pada strategi pendeteksian (startegy of

detection). Pengertian

modern dari

konsep

kualitas

adalah

membangun sistem

kualitas modern, yang salah satu strateginya adalah berorientasi

pada strategi

pencegahan (strategy of pervention). Berkaitan dengan hal

ini perlu dibangun suatu

sistem pengedalian proses sebagai implementasi dari strategi pencegahan dalam

sistem

kualitas

modern

itu.

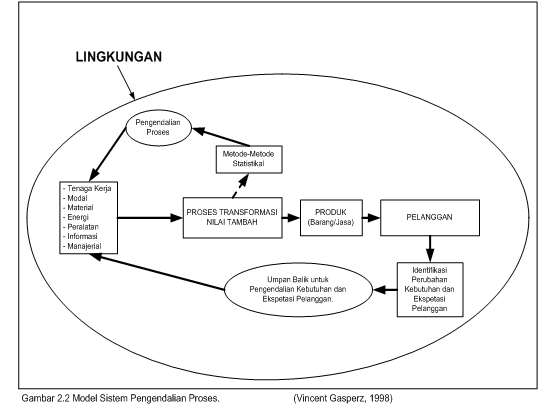

Model

sistem

pengendalian

proses

dengan

umpan-balik

ditunjukkan dalam gambar berikut:

|

|

37

Dari gambar diatas tampak bahwa sistem pengendalian proses dapat digambarkan

sebagai suatu sistem umpan balik (feedback system). Pengendalian proses statistikal

merupakan suatu tipe dari sistem umpan balik. Terdapat empat hal penting yang harus

diperhatikan

dalam sistem

pengendalian

proses,

yang

akan

dikemukakan

secara

singkat berikut ini:

1. Proses. Melalui proses semua

input bekerja

menghasilkan output berkualitas

yang selanjutnya diserahkan kepada pelanggan agar memenuhi kebutuhan dan

ekspetasi

dari

pelanggan

itu.

Performandi total dari

proses tergantung

pada

komunikasi di antara pemasok dan pelanggan, dimana proses didesain dan

diimplementasikan berdasarkan informasi kebutuhan dan

ekspektasi

pelanggan, yang selanjutnya dioperasionalkan

dan dikelola

oleh

pihak

manajemen bisnis total.

2.

Informasi tentang Performansi. Kebanyakan informasi tentang performansi

aktual

dari

proses

dapat

diperoleh

dengan

mengkaji

output

dari

proses

itu.

Agar

memperoleh

informasi

yang bermanfaat

tentang proses,

bagaimanapun

pihak

manajemen

bisnis

total

harus

memahami proses itu sendiri beserta

dengan variabel internalnya.

3. Tindakan pada proses. Tindakan pada proses akan menjadi ekonomis apabila

tindakan-tindakan itu diambil untuk mencegah karakteristik penting dari

proses atau output yang bervariasi atau

menyimpang

terlalu

jauh

dari

nilai-

nilai terget

yang telah ditetapkan. Tindakan

ini

untuk

mempertahankan

|

|

38

kestabilan dan

variasi dari output proses dalam batas-batas

yang dapat

diterima (acceptable limit).

4. Tindakan pada output. Tindakan pada output akan menjadi kurang ekonomis

apabila tindakan itu semata-mata

dimaksudkan untuk mendeteksi dan

memperbaiki produk yang berada di luar spesifikasi yang telah ditetapkan,

tanpa mengkaji secara dalam masalah-masalah dalam proses pembuatan

output itu.

2.1.6 Definisi Variasi dalam Konteks SPC

Dalam konteks

pengendalian

proses

statistikal,

penting juga

untuk

mengetahui

bagaimana

suatu

proses

itu

bervariasi

dalam menghasilkan

output

sehingga

dapat

diambil tindakan-tindakan perbaikan

terhadap proses

itu secara tepat. Variasi

adalah

ketidakseragaman

dalam

sistem

produksi

atau

opersional

sehingga

menimbulkan

perbedaan dalam kualitas output (barang/jasa) yang dihasilkan. Pada dasarnya dikenal

dua sumber atau penyebab timbulnya variasi, yang diklarifikasikan sebagai berikut:

1.

Variasi

Penyebab-Khusus

adalah

kejadian-kejadian

di

luar

sistem yang

mempengaruhi variasi dalam sistem. Penyebab khusus dapat bersumber dari

faktor-faktor:

manusia,

peralatan,

material, lingkungan, metode kerja, dll.

Penyebab

khusus

ini

mengambil

pola-pola

nonacak

sehingga

dapat

diidentifikasikan/ditemukan,

sebab

mereka

tidak

selalu

aktif

dalam proses

tetapi memiliki pengaruh yang lebih kuat pada proses sehingga menimbulkan

variasi. Dalam konteks pengendalian proses statistikal menggunakan peta-peta

kendali

atau

kontrol,

jenis

variasi

ini

sering

ditandai

dengan

titik-titik

|

|

39

pengamatan

yagn

melewati

atau keluar

dari batas-batas

pengendalian

yang

didefinisikan.

2. Variasi Penyebab-Umum adalah faktor-faktor di dalam sistem atau yang

melekat pada proses yang menyebabkan terjadinya variasi dalam sistem serta

hasil-hasilnya. Penyebab umum sering disebut juga sebagai penyebab acak

(random

causes)

atau

penyebab

sistem (system

causes).

Karena

penyebab

umum ini

selalu

melekat

pada

sistem,

untuk

menghilangkannya

kita

harus

menelusuri elemen-elemen dalam sistem itu dan hanya pihak manajemen yang

dapat memperbaikinya, karena pihak menejemenlah yang mengendalikan

sistem

itu. Dalam konteks pengendalian proses statistikal dengan

menggunakan peta-peta kendali atau kontrol (control charts), jenis variasi ini

sering

ditandai dengan

titik-titik pengamatan

yang berada dalam

batas-batas

pengendalian yang didefinisikan.

2.1.7 Pengendalian Proses dan Kapabilitas Proses.

Pada dasarnya sasaran dari sistem pengendalian proses adalah membuat

keputusan-keputusan

yang

ekonomis

berkaitan

dengan

tindakan-tindakan

yang

diambil untuk mempengaruhi proses. Suatu proses dikatakan beroperasi dalam

pengendalian statistikal apabila variasi-variasi yagn timbul hanya bersumber dari

variasi

penyebab-umum.

Fungsi

utama

dari sistem pengendalian

proses

adalah

memberikan signal statistikal apabila terdapat variasi penyebab-khusus dalam proses

itu, dan tentu saja untuk menghindarkan memberikan signal yang salah apabila

variasi penyebab khusus itu tidak ada dalam proses.

|

|

40

Dalam

membicarakan

tentang kapabilitas

proses,

perlu

dipertimbangkan

dua

konsep yang berbeda berikut ini:

1.

Kapabilitas Proses ditentukan oleh variasi yang bersumber dari variasi

penyebab-umum. Secara umum kapabilitas proses menggambarkan

performansi

terbaik

(misalnya

range

minimum)

dari proses

itu

sendiri.

Dengan

demikian

kapabilitas

proses

berkaitan

dengan

variasi

proses tanpa

memperdulikan

di

mana

spesifikasi (didefinisikan

sebagai

kebutuhan

pelanggan) itu berada berkaitan dengan lokasi dan/atau range dari proses.

2. Pelanggan (Internal atau Eksternal) biasanya lebih memperhatikan output

secara keseluruhan dari proses dan bagaimana output itu memenuhi kebutuhan

mereka (didefinisikan sebagai spesifikasi), tanpa memperdulikan variasi dari

proses.

Karena suatu proses dalam pengendalian statistikal

secara umum digambarkan

melalui suatu distribusi yang dapat diperkirakan, proporsi dari parts dalam spesifikasi

(in-spesification parts) dapat diperkirakan dari distribusi ini. Sepanjang proses berada

dalam pengendalian

statistikal

dan

tidak

berubah

dalam lokasi, range,

atau bentuk,

maka

itu

akan

menghasilkan parts yang spesifikasi (in-spesification

parts) dengan

distribusi yang sama.

Tindakan

pertama

pada

proses

harus

melokalisasikan proses

pada nilai

target

(target values)

yang

merupakan

kebutuhan

pelanggan (didefinisikan sebagai

spesifikasi produk). Setelah itu apabila range dari proses masih belum dapat diterima

misalnya

masih terdapat sejumlah

minimum

parts

yang

diluar

spesifikasi

(out-of-

|

41

Dalam

Pengendalian

Tidak Dalam

Pengendalian

Dapat

Diterima

KASUS 1

KASUS 3

Tidak Dapat

Diterima

KASUS 2

KASUS 4

spesification parts) yang diproduksi, maka pihak manajemen industri harus

mengambil

tindakan pada sistem melalui mengurangi

variasi

yang

bersumber

dari

variasi penyebab-umum,

yang biasanya diperlukan untuk meningkatkan kapabilitas

proses beserta outputnya untuk

memenuhi spesifikasi (kebutuhan pelanggan) secara

konsisten. Dengan demikian pihak manajemen industri pertama kali harus membawa

proses ke dalam pengendalian statistikal dengan mendeteksi dan mengambil tindakan

terhadap variasi-variasi penyebab-khusus. Setelah itu performansi proses

diperkirakan, dan kapabilitas proses untuk memenuhi kebutuhan dan ekspektasi

pelanggan dievaluasi.

Langkah-langkah

ini merupakan basis

untuk perbaikan proses

terus-menerus.

Setiap proses pada dasarnya dapat diklasifikasikan berdasarkan pada aspek

pengendalian

dan

kapabilitas

(capabilicity

and

control

aspects),

seperti

yang

ditunjukkan pada gambar 2.3.

Pengendalian

Kapabilitas (Memenuhi

Kebutuhan atau

Spesifikasi Pelanggan)

Gambar 2.3 Klasifikasi Proses Berdasarkan Pengendalian dan Kapabilitas. (Vincent Gasperz, 1998)

|

|

42

Pada gambar 2.3 tampak bahwa setiap proses dapat diklasifikasikan ke dalam satu

atau empat kasus. Agar suatu proses dapat diterima, proses itu harus berada dalam

pengendalian statistikal dan variasi yang melekat pada proses itu (kapabilitas) harus

lebih

kecil

daripada

toleransi

yang

ditetapkan. Situasinya

ideal

apabila

proses

itu

berada dalam kasus 1, dimana proses

itu berada dalam pengendalian statistikal dan

kapabilitas untuk memenuhi kebutuhan

atau

spesifikasi pelanggan dapat

diterima

.

Kasus

2

menunjukkan

bahwa

proses berada dalam pengendalian tetapi mempunyai

kelebihan

variasi

penyebab-umum,

sehingga

variasi

penyebab

umum itu

harus

dikurangi. Kasus 3 menunjukkan proses

yang

mampu

memenuhi

kebutuhan

atau

spesifikasi, tetapi tidak berada dalam pengendalian. Dalam kasus 3, variasi penyebab-

khusus harus diidentifikasi dan diambil tindakan yang tepat untuk menghilangkan

variasi penyebab-khusus itu. Kasus 4 menunjukkan bahwa proses tidak berada dalam

pengendalian, demikian pula kapabilitas untuk memenuhi spesifikasi pelanggan tidak

dapat

diterima

.

Tindakan

korektif

yang harus

dilakukan

oleh

pihak

manajemen

industri adalah menghilangkan variasi penyebab-khusus dan mengurangi variasi

penyebab-umum.

Praktek-praktek yang dapat diterima dalam dunia industri adalah bahwa

kapabilitas proses baru dihitung dan dipergunakan hanya jika proses itu berada dalam

keadaan pengendalian statistikal. Kapabilitas digunakan sebagai landasan untuk

perkiraan bagaimana proses akan beroperasi berdasarkan data statistik yang akan

dikumpulkan dari proses itu.

|

|

43

2.1.8 Langkah-Langkah Perbaikan Proses.

Berdasarkan

dari

beberapa

permasalahan

dan

kasus

yang

muncul

maka

timbul

pula suatu solusi yang berupa perbaikan proses. Tenner dan DeToro (1992)

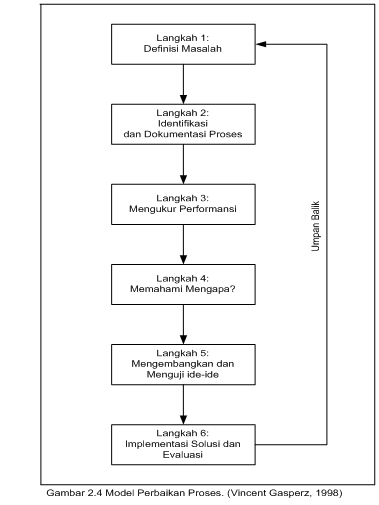

mengemukakan suatu model perbaikan proses yang terdiri dari enam langkah, sebagai

berikut:

1. Mendefinisikan Masalah Dalam Konteks Proses.

Model perbaikan proses dimulai dari penetapan atau spesifikasi sistem

mana yang terlibat, agar usaha-usaha dapat terfokus pada proses dan bukan

pada output. Aktivitas spesifik dalam langkah 1 ini adalah:

1.1 Identifikasi Output.

1.2 Identifikasi Pelanggan.

1.3 Definisi Kebutuhan Pelanggan.

1.4 Identifikasi Proses Yang Menghasilkan Output Ini.

1.5 Identifikasi Pemilik Proses.

2. Identifikasi dan Dokumentasi Proses.

Diagram alir (flowchart) merupakan alat yang umum dipergunakan untuk

mendeskripsikan proses. Pembuatan diagram alir dari proses akan

memungkinkan kita untuk melakukan empat aktivitas perbaikan berikut:

2.1 Mengidentifikasikan peserta (participants) dalam proses, berdasarkan

nama, posisi, atau organisasi.

|

|

44

2.2 Memberikan kepada semua peserta dalam proses suatu pemahaman

umum tentang

semua

langkah

dalam

proses

dan

peranan

individual

mereka.

2.3 Mengidentifikasikan

inefisiensi,

pemborosan,

dan

langkah-langkah

redundant (berlebihan atau tidak perlu) dalam proses.

2.4 Menawarkan

suatu

kerangka

kerja

untuk

mendefenisikan

pengukuran

proses.

Proses yang teridentifikasi harus didokumentasikan secara baik agar

dapat dipergunakan sebagai bahan informasi yang berguna dalam

perbaikan proses secara terus-menerus.

3. Mengukur Performansi.

Pengukuran performansi dimaksudkan untuk dapat

mengkuantifikasikan

bagaimana

baik

atau

jelek

suatu

sistem sedang

berjalan atau

beroperasi.

Ukuran-ukuran

performansi

harus

didefinisikan

dan

dievaluasi

dalam

konteks ekspektasi pelanggan, dengan kata lain setiap ukuran performansi

yang dipergunakan harus mengacu kepada ekspektasi pelanggan. Pada

dasarnya pengukuran performansi dapat dilakukan pada tiga tingkat, yaitu:

proses, output, dan outcome. Ukuran-ukuran proses mendefinisikan

aktivitas, variabel, dan operasi dari proses kerja itu sendiri. Ukuran-ukuran

output

mendefinisikan features

spesifik,

nilai-nilai,

dan

atribut

dari setiap

produk yang dapat diuji dari dua sisi. Sisi pertama berkaitan dengan

karakteristik output yang diinginkan oleh pelanggan (kebutuhan pelanggan)

|

|

45

dan sisi kedua merupakan karakteristik output yang secara aktual diserahkan

oleh proses

(kapabilitas

proses). Kebutuhan

pelanggan

sering

disebut

sebagai suara dari pelanggan (voice

of

customer),

sedangkan

kapabilitas

proses sering disebut sebagai suara dari proses (voice of process). Ukuran-

ukuran

outcome

yang

mendefinisikan

dampak

absolut

dari

proses dan

tergantung pada kepuasan pelanggan. Dengan demikian kepuasan pelanggan

merupakan ukuran kunci dari outcome.

4. Memahami Mengapa Suatu Masalah dalam Konteks Proses Terjadi?

Ketiadaan data menimbulkan kesulitan untuk memahami mengapa suatu

sistem

berjalan seperti itu sehingga performansinya tidak sesuai dengan

yang diharapkan. Masalah adalah deviasi atau penyimpangan yang terjadi

antara performansi yang diharapkan (sasaran) dan performansi aktual

(hasil

aktual). Untuk memahami mengapa suatu masalah terjadi dan agar langkah-

langkah menuju perbaikan proses menjadi

efektif

dan

efisien,

kita

dapat

mengajukan tiga pertanyaan dasar berikut:

• Apa yang menjadi area utama (masalah utama) dalam proses itu?

• Apa yang menjadi akar penyebab dari masalah dalam proses itu?

• Apa yang menjadi sumber variasi dari proses itu?

Pertanyaan pertama dapat dijawab dengan Prinsip Pareto, yang

menyatakan bahwa sekitar 80% dari masalah disebabkan oleh 20% dari

penyebab.Vilfredo Pareto, seorang ahli ekonomi Italia pada abad ke-19

|

|

46

menemukan bahwa bagian terbesar dari kesejahteraan dimiliki oleh

beberapa

orang

saja,

sehingga

menimbulkan

maldistribusi kesejahteraan.

Kunci perbaikan proses pertama kali adalah mengidentifikasikan area utama

(masalah utama) dan memfokuskan perhatian pada masalah utama itu.

Pertanyaan

kedua

dapat

dijawab

dengan

menggunakan

diagram sebab-

akibat (cause-and-effect

diagram)

atau

bertanya

mengapa

lima

kali

(five

whys).

Untuk menjawab pertanyaan ketiga tentang apa yang merupakan sumber

variasi dari proses itu?, kita perlu memahami jenis-jenis variasi yang ada.

5. Mengembangkan dan Menguji ide-ide.

Empat langkah terdahulu (langkah 1 sampai

4) membangun kerangka

dasar untuk memahami

dimensi kritis dari proses, dengan jalan

mengidentifikasi proses kunci, mengukur bagaimana baik atau jelek proses

itu beroperasi, dan

memahami

mengapa proses

itu beroperasi dengan

caranya sendiri sehingga menimbulkan masalah. Keempat langkah itu

membantu kita untuk mengidentifikasikan penyebab-penyebab dari masalah

utama. Pengembangan ide-ide untuk perbaikan proses dimulai dari langkah

kelima. Ide-ide untuk perbaikan proses harus ditujukan langsung pada akar

penyebab

masalah.

Agar

ide-ide

yang dipilih untuk perbaikan proses itu

menjadi

efektif,

ide-ide

itu

perlu

diuji

terlebih

dahulu

sebelum ide-ide

tersebut diimplementasikan. Eksperimentasi dari ide-ide itu akan membantu

menghindari kegagalan pada waktu

ide-ide tersebut diimplementasikan

|

|

47

dalam proses.

Dengan

demikian

langkah

5

ini

berusaha

untuk

mengembangkan dan menguji ide-ide untuk perbaikan proses melalui suatu

eksperimentasi, sebelum ide-ide terpilih itu diimplementasikan.

6. Implementasi Solusi dan Evaluasi.

Langkah

keenam dalam model

perbaikan

proses

ini

dimulai

melalui

perencanaan

dan

implementasi perbaikan-perbaikan yang diidentifikasikan

dan diuji

dalam langkah 5.

Langkah

6

melanjutkan

untuk

mengukur

dan

mengevaluasi

efektivitas

dari

proses yang

diperbaiki

itu.

Berdasarkan

informasi ini, kemudian dijadikan umpan-balik untuk melaksanakan

perbaikan proses selanjutnya, sehingga akan diperoleh suatu perbaikan

proses secara terus-menerus (continuous process improvement). Apabila

keenam langkah

dalam model

perbaikan

proses

di

atas

digambarkan

akan

tampak seperti gambar 2.4 berikut ini:

|

48

2.1.9 Definisi tentang Data dalam Konteks SPC

Data

adalah

catatan tentang

sesuatu,

baik

yang

bersifat kualitatif

maupun

yang

bersifat kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan

data, kita mempelajari fakta-fakta yang ada dan kemudian mengambil tindakan yang

tepat

berdasarkan

pada

fakta

itu.

Dalam konteks

pengendalian

proses

statistikal

dikenal dua jenis data, yaitu:

|

|

49

•

Data

Atribut, yaitu

data kualitatif

yang

dapat

dihitung

untuk

pencacatan

dan

analisis. Contoh dari data attribut karakteristik kualitas adalah: ketiadaan label

pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah,

banyaknya jenis cacat pada produk, banyaknya produk kayu lapis yang cacat

karena

corelap,

dll.

Data

atribut

biasanya

diperoleh

dalam bentuk

unit-unit

nonkonformans atau ketidaksesuaian dengan spesifikasi atribut yang

ditetapkan.

•

Data Variabel,

merupakan data kuantitatif yang diukur untuk keperluan

analisis. Contoh dari data variabel kuantitas adalah: diameter pipa, ketebalan

produk kayu

lapis, berat

semen dalam kantong, banyaknya kertas setiap rim,

konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang,

lebar,

tinggi, diameter, volume biasanya merupakan data variabel.

2.1.10 Macam-macam Peta Control

Peta Kontrol Untuk Jenis Data Terukur (Variabel Control Chart)

Data yang diperlukan disini

harus dapat diukur (measurable) dan karakteristik

kualitas

akan

ditentukan oleh

besarn

kecilnya penyimpangan

terhadap unit

ukuran

yang distandarkan untuk hasil proses kerja yang langsung.

Disini ada 2 macam variabel control chart :

•

X

Chart : Peta pengendalian dengan memperhatikan harga rata-rata dari

hasil (output) kerja.

|

50

•

R

Chart

:

Peta

pengendalian

dengan

memperhatikan

range

atau

selisih

harga

maksimum dan

minimum dari

data

output

kerja.

(mencerminkan

dispersi data yang ada).

Proses

kerja

akan

dikatakan

terkendali

apa

bila

data

yang

diplotkan

pada

X

ataupun R akan berada dalam batas control. Apabila ada data yang keluar dari batas

kontrol yang ditetapkan meskipun hanya pada salah satu peta, maka proses kerja yang

berlangsung perlu segera dianalisa dan dikoreksi. Pada dasarnya kedua peta

X dan R

harus dibuat

secara

bersama

–

sama

sebelum

kesimpulan

bahwa

proses

terkendali

atau tidaknya diambil.

• PETA

X ( X CHART)

Peta

ini akan

mengambarkan variasi harga rata-rata (mean) dari suatu sample lot

data (data

yang diklarifikasikan dalam kelompok-kelompok)

yang ditarik dari suatu

proses kerja. Pengelompokan data ini bisa dilakukan berdasarkan :

•

Hari atau satuan waktu lainnya dimana sampel akan diambil.

•

Kelompok atau group-group pekerja yang melakukan pekerjaan yang sama.

•

Dan lain-lain.

Jumlah data dalam masing-masing kelompok

ini diyatakan dengan

n, sedangkan

jumlah

sampel

lots

atau

kelompok

=

k.

Didalam pengelompokan

data

perlu

diperhatikan hal-hal berikut :

•

Data yang diperoleh dengan kondisi teknis yang sama, kelompokkan ke dalam

satu kelompok data.

|

51

•

Jangan

memasukkan data

dari

kelompok

lain

karena

mungkin kondisi

atau

sifat kelompoknya mungkin berbeda (tidak homogen).

Variasi

data akan

diajukan dengan

memperhatikan daerah sekitar

garis sentral

(

X atau grand mean), sedangkan batas-batas control untuk peta

X ini adalah :

Batas kontrol atas (BKA) =

X

+

A

2

R

Batas kontrol bawah (BKB) = X - A

2

R

Dimana

A

2

adalah suatu faktor yang harganya akan tergantung pada jumlah data

yang diambil dalam masing-masing sampel lots (n) dan R adalah harga rata-rata dari

selisih harga maksimum dan minimum dari data masing-masing sampel lots.

•

PETA R (R-CHART)

Peta ini akan menggambarkan variasi dari range sampel lots data yang ditarik dari

suatu proses kerja. Variasi

data

juga akan

ditujukan

dengan

memperhatikan daerah

sekitar

garis sentral

yang dalam hal

ini adalh

harga range rata-rata (R), dan batas-

batas kontrol untuk peta R ini adalah :

Batas kontrol atas (BKA) = D

4

R

Batas kontrol bawah (BKB) = D

3

R

Dalam perakteknya peta R akan terlebih dahulu dibuat sebelum menggambarkan

peta X , karena disini kita harus menghitung range rata-rata (R). Untuk meyakinkan

bahwa proses kerja benar-benar secara penuh berada dalam kendali maka harus

|

|

52

diperhatikan

bahwa

tidak

ada

data

yang

berada

diluar

kontrol

baik

pada peta

X

ataupun R.

Peta Kontrol Untuk Jenis Data Atribut (Attribute Control Chart)

Data yang diperlukan disini hanya diklasifikasikan sebagai data kondisi baik atau

jelek

(cact).

Jadi

disini

kualitas

hasil

kerja

hanya

dibedakan

dalam 2

kondisi

tadi

dimana

tadi

dimana

inspeksi

bias

dilakukan secara visual

tanpa

perlu

melakukan

pengukuran. Disini ada 2 model Attribute Control Chart :

•

P atau np – chart

•

C chart atau u – chart

Seperti

halnya

dengan

variable

control chart,

maka

proses

akan

dikatakan

terkendali bila data yang diplotkan akan berada dalam batas-batas control. Perbedaan

yang

ada

adalah bahwa

disini

karakteristik peta terkendali

attribute

sudah

mencerminkan harga rata-rata (mean) dan penyimpangan (dispersi) dari proses kerja

yang berlangsung.

•

P atau np – Chart :

P

chart akan

berkaitan

dengan

”fraction

defectives” yaitu

jumlah

cacat

dibagi

dengan jumlah items (sampel) yang di inspeksi sedangkan np chart berkaitan dengan

”number of defectives” atau jumlah cacat yang diketemukan dalam sampel

lot size

(n) tidak sama, sedangkan np-chart besarnya n dari masing-masing lot akan sama.

Perumusan untuk mengkonstruksikan kedua peta ini adalah sebagai berikut :

|

53

Tabel 2.1 Rumus Peta Kontrol p-chart dan np-chart

Jenis

Peta Kontrol

Garis

Tengah

Batas Kontrol Atas

(BKA)

Batas Kontrol

Bawah (BKB)

Catatan

p-chart

np-chart

P

n

p

p

+

3 p

1

-

p

n

n

p

+

3

n

p 1 - p)

(1 - p)

p

-

3 p

1

-

p

n

n

p

-

3

n

p 1 - p)

(1 - p)

p

=

np

n

p

=

?

np

?

n

n

p

=

?

np

?

k

Banyaknya

kelompok

sampel

Untuk p – chart batas-batas kendali harus dihitung satu persatu untuk masing-masing

kelompok sampel lots, karena disini harga n akan berbeda –

beda untuk setiap

kelompok sampel lot.

• c atau µ CHART

peta umum diaplikasikan dalam satu kondisi dimana kita berkepentingan dengan

sejumlah defect yang diketemukan sdalam unit output hasil kerja, seperti halnya :

•

Jumlah

goresan

atau

gelembung

yang

diketemukan

pada

permukaan

suatu

hasil pengecatan.

•

Jumlah kesalahan yang diketemukan dalam pengisian suatu in-voice.

•

Jumlah kesalahan pengetikan

yang

diketemukan

dalam

satu

lembar

ketikan

yang dilakukan oleh seorang typist.

|

54

Peta c digunakan untuk sampel lot sizes (n) yang sama sedangkan peta µ apabila

harga n berlainan. Perumusan untuk mengkonstruksikan kedua peta ini adalah sebagai

berikut :

Tabel 2.2 Rumus Peta Kontrol c-chart dan µ-chart

Jenis Peta

Pengendalian

Garis

Tengah

Batas Kontrol

Atas (BKA)

Batas Kontrol

Bawah (BKB)

Catatan

c-Chart

c

c

+

3c

c

-

3c

c

=

?

c

N

c = jumlah cacat

kesalahan

N

=

banyaknya

kelompok

sampel lot

µ-Chart

µ

µ

+

3

µ

n

µ

-

3

µ

n

µ

=

?

c

?

k

Peta c pada dasarnya tidak

akan tergantung pada besarnya n ( sampel lot size

memiliki

harga

n

sama)

akan

tetapi

lebih

berkepentingan

dengan

banyaknya

cacat

atau kesalahan saja.

Interprestasi Peta Kontrol

Seperti telah diketahui maksud dari pembuatan peta pengendalian (control Chart)

adalah untuk menetapkan berdasarkan gerakan plot data yang ada macam perubahan

atau penyimpangan

yang terjadi dalam proses produksi.

Dengan peta pengendalian

|

|

55

ini,

kita akan

bisa

menganalisis dan

mengevaluasi

kondisi-kondisi

yang

dianggap

tidak normal.

•

Semua plot data berada diantara batas-batas kontrol.

•

Grup

data

tidak

membentuk kecenderungan

gerakan

yang khusus.

Dengan

demikian suatu kondisi akan dinyatakan abnormal bila;

•

Beberapa plot data cenderung mengarah ke bentuk-bentuk khusus yang

membutuhkan pengecekan seksama sekalipun sebenarnya mereka ini masih

berada dalam batas-batas kontrol yang ada. Variasi plot data yang masih

berada dalam batas-batas kontrol akan dipertimbangkan disebabkan oleh

faktor-faktor chance causes.

Apabila dalam peta kontrol terlihat adanya plot data yang diluar batas kontrol (out

of control) maka hal ini harus dilihat apakah disebabkan oleh assignable causes atau

tidak. Plot data yang baik adalah kalau menyebar rata dalam batas-batas control yang

ada. (Sritomo wignjosoebroto, M.Sc. 2003).

2.1.11 Tujuan Pengumpulan Data

Dalam pengendalian proses statistikal untuk meningkatkan kualitas, pengumpulan

data bertujuan untuk:

•

Memantau dan mengendalikan proses.

•

Menganalisis hal-hal yang tidak sesuai.

•

Inspeksi.

Dalam kegiatan pengendalian data perlu diperhatikan beberapa hal berikut:

|

|

56

•

Definisikan tujuan pengumpulan data secara jelas.

•

Identifikasi jenis data (variabel atau atribut) yang akan dikumpulkan.

•

Tentukan cara yang tepat untuk mencatat data. Data asli harus dicatat secara

jelas, misalnya: waktu pencacatan, asal data, nama pencatat data, dll.

•

Buatlah

formulir pencatatan data

yang

memudahkan

untuk

penggunaan

selanjutnya.

2.2 Kerangka Pemikiran.

Pembahasan mengenai topik ini didasarkan pada observasi yang dilakukan selama

hampir 2 bulan dilapangan. Pengawasan akan suatu produk cacat

menjadi hal

yang

penting, dikarenakan mutu dari suatu produk kadangkala menjadikan suatu

perusahaan tersebut makin berkembang atau malah semakin terperosok. Pengendalian

dengan

sistem SPC lebih

memungkinkan

pengawasan

yang

lebih

menyeluruh

terhadap keseluruhan dari proses tersebut dan bukan hanya terpaku satu bagian saja.

Pengajuan

kemungkinan

penerapan

SPC

dalam perusahaan

juga

didasari

pada

kenyataan

dimana

perbaikan

akan

dilakukan

jika

terbagi

dalam banyak

arah

akan

menyebabkan suatu ketidakefektifan yang terjadi, pengawasan dapat dilakukan dan

harus dilakukan namun yang terlebih dahulu yang harus diperhatikan

adalah bagian

mana yang harus mendapat prioritas utama. Perbaikan dan pengawasan yang ketat

mutlak dilakukan, tetapi sekali lagi pengawasan dan perbaikan seharusnya dilakukan

|

|

57

tepat sasaran, dan juga lebih memberikan porsi pada bagian yang memang seharusnya

mendapatkan porsi yang sebanding dengan kenyataan yang sebenarnya.

Pengusulan juga tercakup pada perusahaan tidak memberikan suatu batasan yang

jelas

mengenai

jumlah

produk

yang

cacat

yang

masih

dapat

diterima,

perusahaan

tidak memiliki suatu batasan yang jelas mengenai produk cacat yang ada

diperusahaan, kemudian perusahaan juga tidak memberlakukan suatu aturan

mengenai

bagaimana

langkah-langkah

yang

harus

diambil

didalam

mengatasi

akan

hal tersebut. Langkah-langkah yang lebih terperinci mengenai bagaimana cara

melakukannya akan dijelaskan secara lebih jelas pada bab selanjutnya.

|