|

BAB 2

GAMBARAN UMUM PERUSAHAAN

2.1.

Sejarah Perusahaan

PT Panarub Industry dahulu bernama CV. PAN ASIA CHEMICAL yang

didirikan pada tahun 1968 oleh Bapak Lukas Sasmito yang disahkan secara

hukum lewat Akte Notaris No. 134 tanggal 20 Januari 1975. Pada saat

itu CV.

Pan Asia merupakan sebuah perusahaan yang memproduksi Rubber Sponge dan

sandal dengan

merk dagang LILY, di

mana motto dari sandal LILY

ini adalah

“Klasik tapi Tahan Lama”. Karena mengalami kemajuan yang pesat dan sebagai

salah satu upaya untuk mengantisipasi kemajuan tersebut, CV. Pan Asia berganti

nama menjadi PT PANARUB INDUSTRY.

Sejak awal berdiri hingga kini PT Panarub

Industry

yang beralamat di

Jalan Moch. Toha Km.1 Pasar Baru

–

Desa Gerendeng Tangerang 15113

mengalami perkembangan yang cukup pesat. Terutama sejak munculnya gagasan

untuk

memproduksi

sepatu

kanvas

pada tahun

1982.

Pada

masa

itu

tercatat

ekspansi lahan pabrik dari 8 hektar menjadi 16.5 hektar.

Visi dari PT Panarub adalah “Mencapai produksi 1 juta pasang / bulan

atau 10 juta pasang / tahun pada tahun 2007”. Misinya adalah “Menjadi produsen

terbaik

untuk

merk

olahraga terbaik di dunia” dan

tujuan

PT

Panarub

adalah

“Menghasilkan kualitas produk terbaik

untuk mendukung para atlit mencapai

kinerja terbaik”.

|

|

7

Sejak

tahun

1985

manajemen

dan

operasional

PT

Panarub Industry

mengalami regenerasi, dengan diahlikannya pucuk pimpinan kepada Bapak

Hendrik Sasmito. Di mana pada tahun yang sama inilah, PT Panarub mulai

merintis ekspor dengan tujuan negara-negara Eropa dan pada tahun 1987, produk

PT Panarub mulai merambah pasar Amerika. Tidak

lama kemudian PT Panarub

melakukan diversifikasi (perluasan) usaha, salah satunya memproduksi sepatu

olahraga dengan merk dagang SPECS, di mana PT Panarub menjadi perusahaan

pertama di samping perusahaan BATA yang memproduksi sepatu SPECS.

Pada tahun 1988, PT Panarub menjadi partnership dan sub kontraktor

ADIDAS

untuk

memproduksi

sepatu

olahraga. Selain memproduksi produk-

produk yang telah disebutkan, PT Panarub juga memproduksi komponen sepatu

seperti Sponge, EVA dan Rubber. Outsoles untuk

memasok kebutuhan domestik

dengan jumlah karyawan kurang lebih

mencapai 10.000 orang, di mana 75% di

antaranya

adalah

wanita,

karena

sebagian

besar

proses

kerja

adalah

menjahit

yang membutuhkan kerapihan dan ketelitian. Dewasa ini PT Panarub memiliki

kemampuan memproduksi 700.000 sampai 800.000 pasang sepatu per bulannya.

Sampai

saat

ini

PT

Panarub

dikenal sebagai

salah

satu

sub

kontraktor Adidas

yang terbesar di Indonesia.

2.2.

Manajemen dan Komitmen Mutu

PT

Panarub

telah

menjalankan

manajemen

mutu

ISO

9001:2000,

ISO

14001 dan OHSAS 18001. Berikut adalah penjelasannya :

|

|

8

1.

ISO 9001:2000

PT

Panarub

telah

mendapatkan

sertifikat ISO

9001:2000

pada

bulan Agustus 2006, di mana penilaian untuk manajemen mutu ini

didasarkan

pada

Key

Performance

Indicator

(KPI) dan

Balance

Scorecard Project.

Adapun

komitmen

Mutu

untuk

ISO

9001

ini

mengenai sistem manajemen pengelolaan mutu (kualitas).

2.

ISO 14001 dan OHSAS 18001

ISO 14001

dan OHSAS 18001 sedang dijalankan saat ini (on

going process) di PT Panarub dan sudah mencapai tahap 2 dari

external audit. Tahap 3 dari external audit akan dilakukan pada bulan

November 2006.

Komitmen

mutu

untuk ISO 14001

mengenai sistem manajemen

pengelolaan lingkungan, sedangkan komitmen mutu untuk OHSAS

18001 mengenai sistem manajemen pengelolaan kesehatan dan

keselamatan kerja.

2.3.

Bonding Test

2.3.1. Tujuan

Adapun

tujuan

dilakukannya

bonding

test,

yang

merupakan

salah

satu

dari Finish Good Testing supaya sepatu memiliki kekuatan ikat pada

komponen bottom dengan komponen upper dan komponen

lainnya

melalui kondisi testing yang berbeda-beda.

|

9

2.3.2. Peralatan

Adapun

peralatan-peralatan

yang

digunakan

untuk

bonding

test

ini

adalah:

Tensile machine yang terkomputerisasi disesuaikan dengan DIN

51221 atau ASTM (American society of Technical Measurement)

D638.

Gambar 2.1 Universal Testing Machine

Sumber: PT Panarub Industrty

Pneumatic Clamp.

Pisau tajam.

Sarung Tangan.

Penggaris Besi dengan ukuran 0.5 mm.

Kalkulator.

2.3.3. Kondisi Umum

Sepatu yang

ingin ditest

harus disimpan dalam kondisi ruangan

(23

OC

±

2

O

C atau 50 ± 10% rH) selama 24 jam / 1 hari sebelum

pengujian dilakukan.

|

10

Untuk

kondisi

Bonding after Washing,

sepatu

yang

ingin diuji

juga

harus dilakukan penyimpanan dalam kondisi ruangan yang sama

sebelum dilakukan pencucian.

2.3.4. Jadwal Testing

Jadwal

untuk

bonding

test

setidaknya

1

sepatu

dari

setiap

lini

per

harinya.

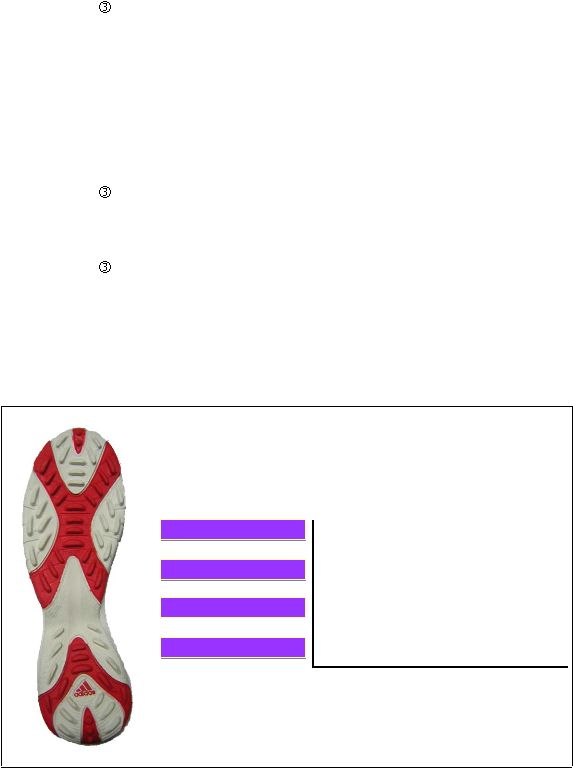

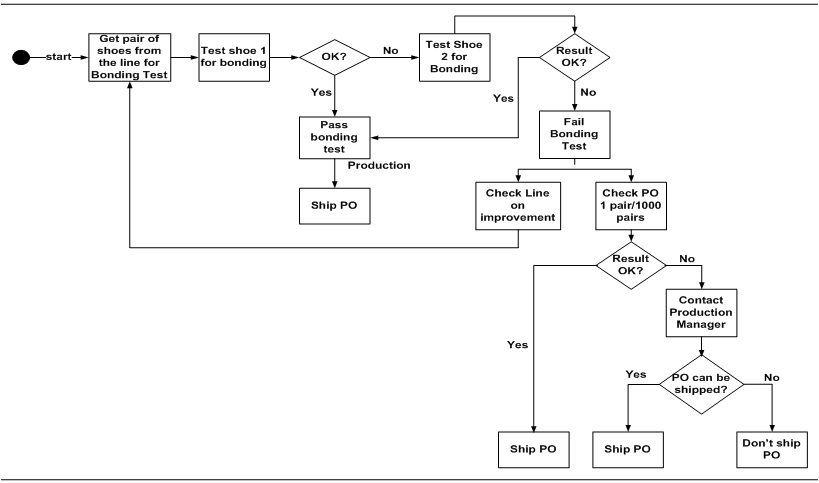

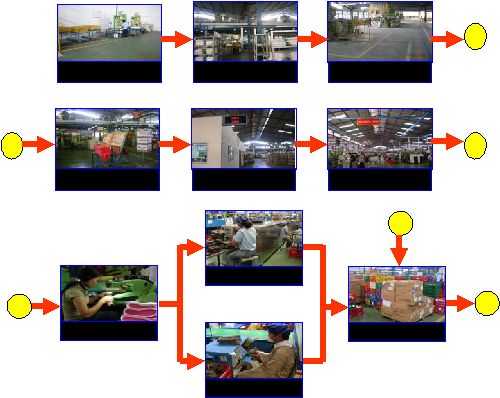

Berikut adalah gambar

value point pada bonding test dan flowchart

dari bonding test yang masing-masing ditunjukkan pada Gambar 2.2

dan 2.3.

Gambar 2.2 Value Point pada Bonding Test

Sumber: PT Panarub Industrty

|

|

11

|

Gambar 2.3 Flowchart Bonding Test

Sumber: PT Panarub Industry

|

|

12

2.4.

Produk yang Dihasilkan

Produk

yang

dihasilkan oleh

PT Panarub Industry yaitu

sepatu

SPECS,

sepatu

olahraga

ADIDAS,

Sponge,

EVA dan

Rubber.

Produksi

sepatu SPECS

untuk memenuhi pesanan dari BATA, sedangkan sepatu olahraga ADIDAS

diproduksi sesuai pesanan dari ADIDAS.

Untuk sponge, EVA dan rubber diproduksi untuk digunakan pada proses

produksi sepatu SPECS dan Sandal Lily. Pembahasan akan dikhususkan pada

sepatu olahraga ADIDAS model +F10.6, sebab dan alasannya akan dibahas pada

BAB V Hasil dan Pembahasan.

2.5.

Proses Produksi

Pembahasan mengenai proses produksi akan difokuskan pada produk

+F10.6

yang

menjadi pokok

pembahasan

skripsi

ini.

Bonding

Test

dilakukan

pada komponen outsoles, yang terdiri dari dua bagian yaitu midsole yang terbuat

dari bahan phylon dan outsole yang terbuat dari rubber.

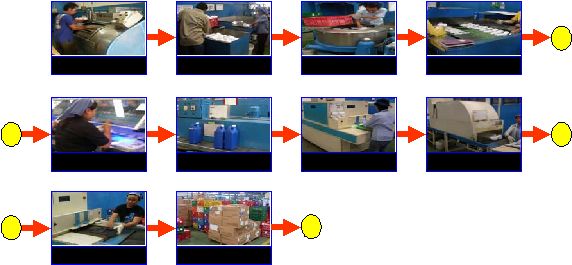

Setelah

keduanya

digabungkan,

maka

terbentuklah

outsoles. Proses

produksinya terjadi di area stockfitting dan compound. Berikut adalah penjelasan

berupa langkah-langkah pembuatannya:

|

13

2.3.5. Midsole

1

Washing

Wash off

Drying

Heating I

1

2

UV Primer

Heating II

UV Light I

Cooling

2

3

UV Light II

Buffer Storage

Gambar 2.4 Flowchart Proses Operasi Midsole PT Panarub Industry

Phylon dibeli dari subkontraktor, PT Panarub tidak melakukan

proses

pembuatan pada

phylon.

Proses pertama

setelah

phylon

diambil

dari gudang adalah proses washing (pencucian),

yang menggunakan hot

water dengan suhu 45

OC

–

50

O

C, di mana waktu pencuciannya selama 10

menit untuk setiap 150 pasang phylon dengan ukuran yang sama. Proses

pencucian phylon ini dimaksudkan

untuk menghilangkan kotoran pada

phylon.

Setelah proses washing selesai dilakukan, dilakukan proses wash

off

(pembilasan),

kemudian

dilakukan

proses

drying

(pengeringan)

selama 5 menit. Proses ini terus dilakukan dan setiap 2 jam sekali phylon

didatangkan dari gudang.

|

|

14

Setelah itu dilakukan proses heating dengan waktu sekitar 50-60

detik di konveyor dengan temperature suhu 45

OC

–

50

OC

dengan maksud

untuk lebih mengeringkan phylon. Phylon kemudian disusun sepasang-

sepasang (kiri dan kanan).

Selanjutnya dilakukan proses UV

primer

dengan menggunakan

bahan kimia TU-03TF. UV primer adalah proses pengolesan primer pada

material phylon sebelum proses penyinaran

UV. Proses pengolesan

primer ini dilakukan di bagian pinggir dan tengah dari phylon. Kemudian

dilakukan proses heating untuk

kedua

kalinya,

di

mana

heating I dan

heating II ini berbeda, heating II ini bertujuan

untuk mengikat lem yang

dilakukan pada proses sebelumnya dengan phylon. Setelah itu dilakukan

proses UV Light I untuk melihat apakah lem sudah merata di seluruh area

phylon.

Setelah

itu dilakukan proses cooling dengan temperature 27

OC

–

30

O

C

supaya

lem semakin

merekat. Kemudian dilakukan kembali proses

UV

Light

yang kedua

kalinya.

Sebelum

phylon

masuk

area

stockfitting

untuk digabungkan dengan outsoles, phylon disimpan terlebih dahulu di

buffer storage (gudang tengah). Harus diingat bahwa jangka waktu

penyimpanan

untuk

phylon

maksimal

3

hari

dan

sebelum phylon

digunakan bagian gudang harus mengecek tanggal phylon disimpan.

|

15

2.3.6. Outsole (Rubber)

4

Weighing Area

Ban bury

Kneader

4

5

Mixing Roll

Rheometer Test

Hot Press

3

Greasing

5

6

Trimming

Buffer Storage I

Buffing

Gambar 2.5 Flowchart Proses Operasi Rubber PT Panarub Industry

Outsole

terbuat

dari rubber

atau

karet,

proses

produksinya

dilakukan di compound area. Pada gambar tidak ditunjukkan keseluruhan

proses produksi dari rubber, berikut adalah penjelasan dari proses

produksinya.

Pertama-tama

bahan

disuplai

dari storage

ke

weighing area, di

area ini bahan dasar sudah dibuat sesuai komposisi yang telah ditentukan.

Setelah bahan (setiap 2 lot) selesai diproses, maka bahan dibawa naik ke

lantai 2 menggunakan lift untuk diproses oleh mesin ban bury dan

kneader yang berfungsi untuk mengolah bahan yang ada.

|

|

16

Mesin ban bury digunakan untuk mengolah rubber sedangkan

mesin kneader digunakan

untuk

mengolah

bahan

jenis EVA dan bahan

selain rubber. Lalu tepat di bawah mesin ban bury terdapat mesin mixing

roll,

di

mana

mesin

mixing

roll

membentuk

bahan

menjadi

gulungan

(roll).

Rubber kemudian diolah terlebih dahulu sesuai spesifkasi dengan

memberikan pewarna dan sulphur. Selanjutnya rubber diproses ke mesin

clendering

yang

berfungsi

untuk

mendinginkan rubber. Lalu

rubber

dipotong menggunakan

mesin

cutting

sesuai

ukuran

yang

telah

ditentukan.

Lalu ada area

uncure rubber

yaitu area

untuk

meletakkan

rubber yang masih menunggu proses untuk diproses pada mesin Hot

Press.

Terkadang

rubber

dimasukkan

ke

dalam

cooling

room

dengan

suhu kamar supaya kualitas dari

rubber

tetap terjaga. Bila rubber

ingin

langsung diproses, maka dilakukan rheometer test, yang berfungsi untuk

mengecek hardness dan thickness dari rubber.

Setelah itu proses dilanjutkan dengan mesin hot press yang

berfungsi

untuk

mencetak rubber sesuai spesifikasi

yang

ditentukan.

Selanjutnya proses trimming dilakukan untuk merapihkan bentuk dari

rubber.

Setelah

proses

ini

ada

2

macam proses,

yaitu

buffing

dan

greasing/degreaser, di mana tidak semua rubber mengalami 2 proses ini

ada yang hanya mengalami salah satunya. Buffing adalah proses

mengasarkan

permukaan

material outsole (rubber)

menggunakan

mesin

gerinda.

|

17

Sisa debu buffing dibersihkan dengan nylon brush (kuas).

Greasing / degreaser adalah proses untuk menghilangkan minyak release

agent (semacam silicon) dan debu dari permukaan material dengan proses

greasing

dengan

menggunakan

cleaner

HC 700

(asam

dan

basa).

Terakhir

dilakukan

penyimpanan

di buffer

storage

I,

di

mana

waktu

maksimal penyimpanannya adalah 6 hari untuk rubber.

2.3.7. Proses Produksi Outsole

6

7

Setting Storage

Setting Input

Primering

Heating I

7

8

Cementing I

Heating II

Cementing II

Heating III

8

9

Attaching

Pressing

Assembly Storage

Gambar 2.6 Flowchart Proses Produksi Outsole PT Panarub Industry

Setelah midsole dan rubber selesai diproduksi, keduanya disimpan

disimpan di buffer storage dan buffer storage I yang sebenarnya terletak

di

gudang tengah.

Sebelum proses

produksi outsole

dilakukan

di

area

stockfitting, dilakukan setting storage

dan

setting

input

yang

bertujuan

untuk

mengelompokkan rubber dan phylon yang

ingin diproduksi sesuai

ukurannya.

|

|

18

Proses penggabungan midsole dengan rubber diawali dengan

proses

primering

pada rubber

pada bagian

atasnya

yang

nantinya

akan

ditempelkan ke phylon, dengan menggunakan WB (Water Based) PR505.

Lalu

dilakukan

proses

heating

I

dengan

suhu

50

O

C-55

O

C supaya

lem

menjadi

kering

dan

merekat.

Selanjutnya

dilakukan proses cementing I

pada phylon untuk bagian atasnya dengan menggunakan aquace WB-06.

Cementing adalah proses pengolesan

lem pada permukaan outsole

dan midsole serta upper yang sudah diberi primer. Kemudian dilanjutkan

dengan proses heating kembali. Lalu dilakukan proses

cementing untuk

yang kedua kalinya, kali ini dilakukan pengeleman

untuk bagian bawah

dari midsole dengan menggunakan aquace WB-06 kembali yang kembali

dilanjutkan dengan proses heating.

Selanjutnya dilakukan proses

attaching

(penempelan rubber

ke

phylon) dan dilanjutkan dengan proses

sole pressing dengan

menggunakan alat bantu berupa pressing pad, setelah itu dilakukan

proses

kebersihan

(memeriksa

apakah

masih ada

lem yang

menempel),

lalu

kembali

dilakukan

proses pemeriksaan kualitas dan terakhir dikirim

ke assembly storage.

|

|

19

2.6.

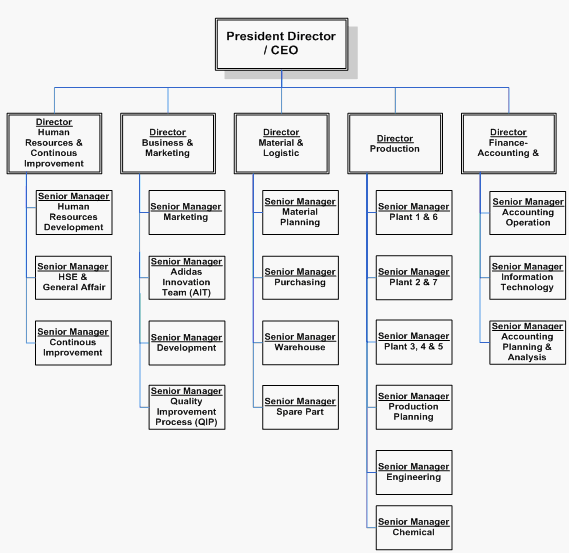

Ruang Lingkup Perusahaan dan Struktur Organisasi

Suatu perusahaan harus mempunyai struktur organisasi dan manajemen

yang baik, karena dengan adanya struktur organisasi yang baik, setiap

perusahaan dapat mengerti dan menentukan tugas dan tanggung jawab-jawab

masing-masing karyawan.

Melalui struktur organisasi yang baik setiap tugas dapat dikelompokkan

sehingga karyawan dapat melaksanakan tugasnya secara terarah untuk mencapai

apa yang menjadi tujuan perusahaan. Gambar 2.4. menunjukkan struktur

organisasi PT Panarub Industry.

|

20

Gambar 2.7 Struktur Organisasi PT Panarub Industry

Berikut adalah penjelasan dari struktur organisasi di PT Panarub Industry:

a. President Director/CEO bertugas untuk memimpin dan mengawasi jalannya

perusahaan dan mewakili perusahaan dalam segala kegiatan perusahaan serta

bertanggung

jawab atas kelancaran operasional perusahaan. Direktur

menentukan dan mengarahkan strategi serta kebijakan perusahaan.

|

|

21

b. Departemen Human

Resources

&

Continuous

Improvement yang

disingkat

HR-CI terdiri dari 3 bagian fungsional, yaitu HSE & General Affair, Human

Resources Development

dan

Continuous

Improvement,

di

mana

masing-

masing bagian

ini dikepalai oleh seorang senior manager yang dibantu oleh

beberapa staff.

Human

Resources

Development

bertugas

untuk

mensosialisasikan,

mengatur dan mengupayakan peraturan perusahaan diterapkan dengan

baik,

melakukan

pengaturan

yang

berhubungan dengan perekrutan dan

pemecatan

karyawan, sistem penggajian,

upah

lembur,

tunjangan

kesehatan,

bonus

dan

hal-hal

lain

yang

berhubungan

dengan

karyawan

dan serikat kerja.

Healthy

and

Safety

Environment (HSE)

bertugas

untuk

mengatur

dan

mengupayakan program peningkatan kualitas hidup dan kesejahteraan

sumber daya manusia perusahaan seperti hal asuransi kesehatan, asuransi

kecelakaan kerja. General Affair bertugas untuk masalah keamanan

dalam hal

perlindungan

terhadap

pabrik,

masalah

kerahasiaan

data-data

pribadi perusahaan.

Continuous Improvement (CI) dikepalai oleh seorang senior manager

yang dibantu oleh 4 orang manajer dan 4 orang section head dan

beberapa orang staff. Tugas dari bagian Continuous Improvement akan

dijelaskan lebih lanjut pada sub bab 2.7.

|

|

22

c. Departemen

Business

& Marketing membawahi

4

bagian

utama

yang

dikepalai oleh senior manager dari tiap bagian dan staff.

Marketing bertugas

untuk

menjaga

hubungan

baik

antara

perusahaan

dengan ADIDAS dan supplier, merencanakan penjualan produk-produk,

melakukan peluncuran produk baru.

Adidas Innovation Team (AIT) terdiri dari anggota yang dibentuk sendiri

oleh ADIDAS, di mana anggotanya terdiri dari karyawan ADIDAS sendiri

(native) dan

dari

perekrutan

karyawan

yang

memenuhi

kualifikasi.

Tugasnya adalah untuk melakukan inovasi terhadap produk yang akan di-

launching.

Development bertugas untuk melakukan riset terhadap pasar dan bekerja

sama dengan Adidas Innovation Team untuk membuat produk yang

dijaga

kerahasiannya, sampai produk itu dilaunching, membuat produk

khusus pesanan dari internet dan

para

pemain

sepak

bola

dunia.

Development

juga

memproduksi

produk

awal

(tester) dari sepatu yang

nantinya akan diproduksi secara massal di tiap plant.

Quality Improvement Process (QIP) bertugas untuk meningkatkan

kualitas dari produk yang ada dengan melakukan pengujian terhadap

kualitas

sepatu di dalam

suatu

laboratorium. Tugas

dari bagian Quality

Improvement

Process

(QIP) akan

dijelaskan

lebih

lanjut

pada sub

bab

2.7.

|

|

23

d. Departemen Material & Logistic terdiri dari 4 departemen utama yang

bertugas untuk mendukung departemen produksi dalam hal pengadaan bahan

baku dan pengaturan

mesin serta kegiatan produksi. Setiap bagian dikepalai

oleh seorang senior manager yang dibantu oleh beberapa orang staff.

Material

Planning

bertugas

untuk

mengatur sistem logistik

perusahaan

yang berhubungan dengan pengaturan bahan-bahan (raw material) yang

akan digunakan dalam proses produksi.

Purchasing

bertanggung

jawab

dalam pembelian

bahan

baku

yang

diperlukan

dalam proses

produksi, berperan

penting

dalam

pemilihan

supplier yang akan menyediakan bahan baku bagi perusahaan.

Warehouse bertugas

untuk mengeluarkan barang-barang sesuai prosedur

dan otorisasi

yang berlaku,

mengatur dan

memeriksa arus finished good

dan raw material, melayani permintaan bahan baku yang diajukan bagian

produksi dan memastikan adanya safety stock.

Spare

Part bertanggung

jawab

untuk

mengontrol

jalannya

mesin

dan

komponen-komponennya

yang

digunakan

dalam produksi,

memperbaiki

mesin apabila ada masalah yang timbul dan melakukan

maintenance

(perawatan) terhadap mesin dan komponen-komponennya.

|

|

24

e. Departemen Production terdiri dari 4 departemen utama yang bertugas untuk

mendukung

departemen

produksi

dalam melakukan

kegiatan

produksi

dan

menjaga kelancaran proses produksi yang berlangsung. Setiap bagian

dikepalai oleh seorang senior manager yang dibantu oleh beberapa staff.

Plant 1-7, di bawah senior manager terdapat kepala bagian (section head)

yang

membawahi plant manager

dari

tiap-tiap plant.

Tugas dari Plant

akan dijelaskan lebih lanjut pada sub bab 2.7.

Production Planning

bertugas

untuk

menjadwalkan

rencana pembelian

bahan baku dan jadwal pelaksanaan produksi supaya permintaan dapat

dipenuhi sesuai jadwal yang ditentukan, bertanggung jawab terhadap

stock dan pemakaian bahan baku, packaging sehingga kebutuhan

produksi terpenuhi, bertanggung jawab terhadap pengaturan kedatangan

barang pesanan dan raw material

serta membuat rencana produksi dan

memonitor realisasinya.

Engineering bertugas

untuk

memonitor

kesesuaian

kegiatan

dengan

prosedur yang dipakai di departemennya dan menyiapkan sample atas

permintaan departemen lain serta bekerja sama dengan departemen lain

bila ada masalah dengan produksi.

Chemical bertugas untuk mengatur komposisi bahan kimiawi yang

digunakan

dalam produksi,

memutuskan

bahan

kimia

mana

yang

baik

digunakan

dalam penggunaan

produksi,

misalkan

penggunaan

lem.

Biasanya

dilakukan

pengujian

di

dalam

laboratorium

untuk

mengetahuinya.

|

|

25

f.

Departemen

Finance

&

Accounting

membawahi

3

bagian

fungsional

yang

masing-masing dikepalai oleh seorang senior manager yang dibantu oleh

beberapa orang staff.

Accounting Operation

bertanggung

jawab

dalam

menganalisa laporan

keuangan, membuat dan menganalisa cash flow perusahaan dan membuat

laporan akuntansi perusahaan.

Information

Technology

bertanggung

jawab

dalam

hal-hal

yang

berhubungan dengan penggunaan teknologi

informasi

di

perusahaan,

menghubungkan bagian satu dengan lainnya, melakukan maintenance

terhadap komputer atau jaringan.

Accounting Planning and Analysis bertugas untuk membuat perencanaan

akuntansi, mengawasi, menganalisa dan

mengatur keuangan perusahaan

yang berhubungan dengan asset perusahaan.

2.7.

Bonding Improvement Team (BIT)

Anggota team dari (BIT) terdapat di masing-masing departemen

Continuous Improvement (CI), Plant 1-7 dan Quality Improvement Process

(QIP). Mereka yang terlibat dalam BIT tidak lepas tugas dari departemen tempat

mereka bekerja sebelumnya.

Plant

1-7

bertanggung

jawab

untuk

bagian produksi dari sepatu,

departemen QIP

bertugas

untuk

melakukan

bonding

test,

mengolah

data

yang

ada

menjadi

informasi yang

nantinya digunakan oleh bagian CI

untuk mencari

|

|

26

tahu permasalahan apa

yang sedang terjadi dan kemudian

mencari solusi

untuk

menyelesaikan masalah.

Berikut adalah tugas dari masing-masing bagian tersebut adalah sebagai berikut:

1.

Quality

Improvement

Process

(QIP) bertugas

untuk

memastikan

produk

memenuhi standar pelanggan, mengetahui dampak apapun yang mungkin

terjadi pada mutu dan tindakan apapun yang diperlukan untuk melindungi

pelanggan,

pengumpulan data

dan

analisa serta pelaporan data

penolakan,

kalibrasi peralatan pengujian, pengukuran dan tes, memantau ketidaksesuaian

dan kemudian melakukan perbaikan.

2.

Continuous

Improvement

(CI) bertugas

untuk

melakukan

perencanaan

dan

pengembangan system

manufacturing,

melakukan

inovasi

terus-menerus

pada produk,

melakukan proses perbaikan pada produk setelah mengetahui

penyebabnya.

3. Plant 1-7.

Pada gambar 2.2 dapat dilihat bahwa tiap plant dikelompokkan menjadi Plant

1 dan 6, Plant 2 dan 7 serta Plant 3, 4 dan 5. Pengelompokkan ini didasarkan

pada kedekatan lokasi pabrik, jadi setiap plant memiliki plant manajer

masing-masing yang dikepalai oleh Kepala Bagian (Head Section). Tetapi

proses produksi dari tiap plant

hampir sama, mungkin hanya berbeda

beberapa

proses

yang

dikarenakan

berbeda

article (model).

Tugas

dari

masing-masing plant adalah melakukan proses produksi berdasarkan

schedule (jadwal) dan confirmation shoes.

|

|

27

BAB 2 GAMBARAN UMUM PERUSAHAAN

5

2.1. Sejarah Perusahaan

5

2.2. Manajemen dan Komitmen Mutu

6

2.3. Bonding Test

7

2.3.1. Tujuan

7

2.3.2. Peralatan

8

2.3.3. Kondisi Umum

8

2.3.4. Jadwal Testing

8

2.4. Produk yang Dihasilkan

11

2.5.

Proses Produksi

11

2.5.1. Midsole

12

2.5.2. Outsole (Rubber)

14

2.5.3. Proses Produksi Outsole

16

2.6. Ruang Lingkup Perusahaan dan Struktur Organisasi

18

2.7. Bonding Improvement Team (BIT)

24

|