|

BAB 2

GAMBARAN UMUM PERUSAHAAN

2.1

Sejarah Perusahaan

PT. Roda Prima Lancar dahulu bernama PT. Roda Pelita Cycle Industri

yang didirikan pada pertengahan bulan Oktober 1982. Perusahaan ini adalah

perusahaan keluarga yang bergerak di bidang komponen sepeda dengan fasilitas

BKPM atau

PMDN. Perusahaan

ini

menyerap tenaga kerja 150 orang, dengan

Direktur

Utama

Bapak

Ho Aiking sampai tahun 1986 dengan akte notaris No.

104 j.l.Rorowuntu.

Tahap pengembangan berlanjut dari tahun ke tahun samapai dengan

tahun 1985 perusahaan mendapat kepercayaan dari PT. Federal Motor untuk

mensuplai spare

part

sepeda motor Honda. Dengan kepercayaan tersebut PT.

Roda Pelita Cycle Industri mendapat tambahan modal dengan akte –

akte

perusahaan dan merubah pula nama PT. Roda Pelita Cycle Industri menjadi PT>

Roda Prima

Lancar (RPL) pada bulan September 1986 dengan Direktur

Utama

Bapak Sunaryo

Honggoh. Dengan perubahan tersebut serta perluasan

izin

industri untuk memproduksi komponen sepeda motor, perusahaan ini mampu

menyerap tenaga kerja sebanyak 950 karyawan serta penambahan jumlah mesin

dan peralatanyang dibutuhkanuntuk perluasan gedung pun dilakukan.

Perkembangan dengan pesat terjadi. Ini dapat dilihat dari

hasil produksi

dan meningkatnya jumlah pesanan. Selain itu perusahaan ini juga menerima jasa

dari

perusahaan

lain

untuk

memproduksi

komponen

sesuai

pesanan

yang

|

|

6

disesuaikan

dengan

mesin

–

mesin

yang

tersedia.

Ini

menjadikan

perusahaan

menjadi perusahaan yang memberikan jasa.

Untuk

memperlancar proses produksi

masih terus dipikirkan alternatif –

alternatif lain yang dapat membuat kualitas dari perusahaan ini meningkat.

2.2

Visi dan Misi Perusahaan

2.2.1

Visi

“Menjadi

perusahaan

dengan

proses

yang

bermutu

agar

menghasilkan

barang yang bermutu.”

2.2.2

Misi

Untuk mewujudkan visi tersebut, maka PT. Roda Prima Lancar mempunyai misi,

yaitu :

1. Proses yang bermutu agar menghasilkan barang yang bermutu

2. Melakukan perbaikan mutu proses yang berkesinambungan.

3. Membudayakan 5K di lingkungan kerja.

|

7

2.3

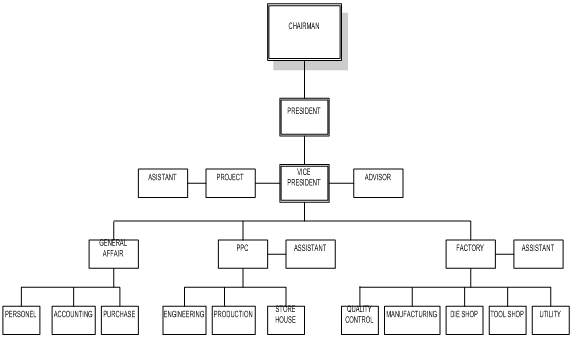

Struktur Organisasi Perusahaan

Gambar 2.1 Struktur Organisasi Perusahaan PT. Roda Prima Lancar

2.4

Job Description

Dari

gambar

struktur

organisasi diatas,

yang

dijelaskan

tugas

dan

tanggung

jawab

adalah bagian

departemen

manufaktur

saja.

Adapun

Job

Descripton-nya adalah sebagai berikut :

1. Sub Departemen Produksi

Sub Departemen ini mempunyai wewenang untuk memberi instruksi kerja,

melakukan evaluasi, memberikan teguran dan sanksi serta menentukan

kebijakan perusahaan yang berlakukepada karyawannyaseperti memberi

usulan kenaikan

upah,

persetujuan cuti,

dll. Tanggung

jawab

yang

dimiliki

oleh bagian

ini adalah

pelaksanaan

tugas –

tugas

sesuai

dengan job

|

|

8

description, laporan bulanan aktifitas,

pencapaian target, peningkatan

produktifitas dan mutu SDM.

2. Foreman Produksi

Mempunyai

tugas

untuk

mengkoordinir pekerja

bawahannya,

mengontrol

jalannya tugas, memberikan pengarahan dan bimbingan kepada para pekerja,

menurunkan reject dari konsumendan produk yang cacat dalam proses, serta

menentukan sebab –

sebab masalah dan merumuskan tindakan perbaikan.

Bertanggung jawab kepada Sub Departemen Produksi.

3. Group Leader

Mempunyai

wewenang

untuk

memberi

instruksi kerja, melakukan evaluasi

kerja operator,

memberikan teguran kepada operator. Mempunyai

tanggung

jawab atas pelaksanaan tugas-tugas operator untuk mencapai target yang

telah ditentukandan menghasilkan produk yang berkualitas. Bertanggung

jawab kepada Sub Departemen Produksi.

4. Maintenance

Mempunyai wewenang untuk menentukan apakah peralatan dan

perlengkapan yang digunakan dalam proses produksilayak digunakan atau

tidak. Bertanggung jawab dalam pencapaian target produksi dan

menghasilkan produk yang berkualitas. Memberikan laporan

pertanggungjawaban maintenance secara bulanan kepada Sub Departemen

Produksi.

5. Administrasi

Mempunyai wewenang untuk menginformasikan ke pihak –

pihak yang

berkepentingan

tentang

komplain dari

konsumen,

kegagalan

dalam proses

|

|

9

terhadap produk yang dihasilkan. Memberikan laporan pertanggungjawaban

kepada Sub Departemen Produksi tiap hari dan tiap bulan. Bertanggung

jawab akan kelengkapan inventaris peralatan kerja serta kerapihan dan

kelengkapan dokumen yag diperlukan.

6. Penanganan material

Mempunyai wewenang untuk menginformasikan masalah kelengkapan

identifikasi lot produksi. Bertanggung jawab akan persediaan material proses

di sub departemen, kelancaran distribusi part hasil dan identitas produksi ke

bagian terkait, bagian handling

ini

mengatur persediaan

material proses dan

mendata jumlah material yang keluar dan masuk.

7. Pengendalian Kualitas (Quality Control)

Mempunyai

wewenang untuk

menyatakan produk dari tiap proses termasuk

kedalam produk

yang baik, cacat secara dimensi, setting, atau secara visual,

memberhentikan proses produksi bila kondisinya memungkinkan.

Pengendalian kualitas ini bertanggung jawab hasil produksi memenuhi

standar yang telah ditetapkanb. Memberikan hasil laporan harian berupa hasil

pengukuran,

laporan

bulanan

Control

Chart. Bertugas

untuk

memberikan

informasi ke departemen QC untuk

menganalisa jika menemukan masalah

untuk menentukan tindakan perbaikan.

8. Operator Produksi

Operator produksi mempunyai wewenang untuk menginformasikan pada

pimpinan kerja apabila terjadi masalah kualitas terhadap barang yang

diproduksinya. Bertanggung jawab dalam pencapaian target produksi.

|

|

10

Mengisi

laporan

produksi,

melaksanakan

aktifitas

produksi

sesuai

dengan

item part dan jumlah yang telah ditentukan.

9. Operator Repair

Mempunyai tanggung jawab untuk mengatasi masalah baik masalah

penolakan produk dari konsumen dan produk yang gagal dalam proses di sub

departemen. Memberikan laporan hasil perbaikan kepada sub departemen.

2.5

Pengaturan Jam kerja

Perusahaan memiliki

950

orang yang

terdiri

dari

operator

dan

staf.

Pengaturan

jam kerja

untuk

hari

Senin

sampai

dengan

Jum’at

adalah

sebagai

berikut :

• Shift I : 07.00 – 16.00

• Shift II : 18.00 – 04.00

• Istirahat : 12.00 – 13.00

• Istirahat pendek : 09.30 – 09.45

Jumlah hari kerja dalam 1 minggu adalah 5 hari. Apabila dilakukan

lembur hanya hari Sabtu selama 7 jam, sedangkan hari biasa maksimal lembur

adalah 2 jam.

2.6

Produk – produk yang diproduksi

PT. Roda Prima Lancar memproduksi komponen –

komponen untuk

sepeda motor. Produk – produknya antara lain :

• Sprocket

|

|

11

•

Bar Brake Pedal

•

Pedal Comp Brake

•

Pedal Gear Change

•

Pick Starter

•

Swing Arm

•

Bar Comp Stand

•

Collar Pivot Mainst

•

Retainer Kick Spring

•

Pipe Cross

2.7

Proses Produksi Sprocket

Proses Produksi untuk tiap produk

Sprocket

terdiri dari 24 proses yang

saling

berkaitan.

Proses

pertama

yaitu Shearing, dimulai

setelah

penerimaan

bahan baku yaitu berupa lembaran pelat baja dengan memotong lembaran

tersebut

menjadi

beberapa

bagian

setiap lembarnya. Ukuran lebarnya sesuai

dengan

diameter

lingkaran

yang akan

dibuat

di proses

selanjutnya

yaitu

Blanking. Blanking adalah proses pemotongan

lembaran pelat yang sudah

menjadi bagian – bagian kecil menjadi lingkaran dengan diameter tertentu sesuai

type Sprocket. Proses berikutnya adalah

Holling,

yaitu

melubangi

tengah

lingkaran dengan bentuk lingkaran dengan diameter tertentu. Lalu proses

berikutnya adalah

Piercing

4

yaitu

melubangi

sisi

pinggir

lingkaran

sebanyak

empat buah dengan bentuk lingkaran, masing - masing satu di tiap pinggir, kira –

kira masing – masing sudutnya 90

0

.

Proses selanjutnya adalah Roll for Plateness,

|

|

12

proses ini menggunakan mesin roll, yaitu karena proses pelubangan maka pelat

menjadi

tidak

lurus,

maka

pada

proses ini

pelat

diluruskan

kembali

untuk

memudahkan proses selanjutnya. Lalu

setelah diluruskan pelat tersebut

dimasukkan kedalam mesin

sandblash agar

pelat

tersebut

menjadi

tidak baret,

proses

ini

dinamakan Sandblash.

Selain

it

pada

proses Sandblash

juga dapat

berfungsi

menghilangkan

karat

pada

pelat.

Proses

selanjutnya

adalah

Machine

out diameter, yaitu membubut bagian pinngir luar dari lingkaran

menggunakan

mesin bubut agar licin dan rata permukaannya. Kemudian proses Machine inside

diameter 1, yaitu hampir sama dengan proses sebelumnya, perbedaannya adalah

pada proses ini yang dibubut adalah pinggiran bagian dalam dari lingkaran. Lalu

masih

menggunakan

mesin

bubut,

bagian dalam yang telah dibubut diproses

sebelumnya dibubut kembali bagian pinggirnya agar tidak tajam. Proses ini

dinamakan Champering inside diameter. Proses berikutnya adalah Hobbing,

yaitu proses pembuatan gerigi di bagian luar lingkaran. Gerigi ini gunanya untuk

meletakkan rantai pada sepeda motor. Proses

ini

menggunakan

mesin hobbing.

Proses berikutnya yaitu bagian luar dan atas dari gerigi di buffing, dilihat apakah

gerigi

tersebut tajam.

Proses

ini disebut Buffing champer

diameter

O.D.

Lalu

setelah itu gerigi tersebut di cek, di pasangkan ke rantai untuk motor, dilihat

apakah

ukurannya

sudah

pas

geriginya.

Proses

ini

dinamakan Chain

check.

Setelah di cek, pelat tersebut di sepuh (hardening) agar pelat tersebut

menjadi

keras. Proses ini menggunakan mesin hardening, proses kerja mesin ini setelah

disepuh

pelat

langsung

disiram dengan

air

khusus

yaitu

campuran

air

biasa

sebesar 3% dengan oli ucon quenching type A. fungsi dari penyiraman tersebut

adalah untuk pendinginan. Proses

ini dinamakan

Heat Treatment. Setelah

|

|

13

disepuh

pelat

dimasukkan

kedalam

mesin

pemanas

(heater) selama 2 jam.

Tujuannya adalah agar kekerasan dari pelat tetap terjaga. Proses ini dinamakan

Themper. Proses berikutnya

yaitu Restrike, yaitu

meratakan pelat

menggunakan

mesin press. Proses berikutnya yaitu dengan menggunakan mesin CNC di

periksa

ketelitian

diameter

lingkaran

bagian

dalam dan

diperbesar

ukurannya.

Proses ini dinamakan

Machine

inside

diameter

2.

Proses

berikutnya

masih

menggunakan mesin yang sama yaitu mesin CNC menghaluskan bagian dalam

dari

lingkaran

bagian

dalam agar

tidak

tajam,

karena

baru

di

perbesar

diameternya.

Proses

ini

dinamakan Champering

inside

diameter.

Proses

berikutnya yaitu Drilling – 4 for pin, menggunakan mesin drill melubangi

dengan bentuk lingkaran diantara

lubang

yang telah kita buat pada saat proses

Piercing dengan lubang yang satunya. Berarti dalam proses ini akan ada 4 lubang

berbentuk lingkaran dengan diameter tertentu. Dengan menggunakan

bench

drilling machine, lubang yang dibuat di proses sebelumnya dehaluskan bagian

dalamnya. Proses ini dinamakan Champering drill – 4. Proses berikutnya adalah

End milling – 4 for pin, yaitu mengurangi ketebalan pada sisi dalam pelat yaitu

bagian dalam lingkaran yang kita buat di proses Drilling – 4 for pin, yang nanti

kegunaannya

adalah

akan

di

tempelkan

pada body

motor.proses

ini

menggunakan mesin milling. Selanjutnya adalah Marking, yaitu proses

pemberian tanda pada pelat dengan type produk dan

nama perusahaan. Setelah

diberi tanda, proses berikutnya adalah Zinc plating. Proses ini menggunakan

mesin Acid zinc plating automatic rack system. Proses ini adalah pencelupan

bahan

kimia

agar

mengkilap

selama 1

jam – 1

½

jam. Proses

ini

merupakan

pencelupan dari produk Sprocket yang telah jadi menggunakan bahan kimia

|

|

14

tertentu. Lalu setelah keluar dari pencelupan, dan masih bagian dari proses Zinc

plating, pelat dipanaskan dalam oven untuk pernish agar lebih mengkilap.

Setelah proses

ini produk Sprocket akan dicek ulang secara keseluruhan

sebagai suatu produk utuh, proses ini dinamakan Product Quantity check.

Setelah

produk

dicek

maka

proses

akhir

dari

pembuatan

produk

Sprocket ini

adalah Packing, yaitu pengepakan dari produk untuk dikirimkan ke customer.

|