|

BAB 2

GAMBARAN UMUM OBJEK

2.1 Sejarah dan Perkembangan Perusahaan

PT. Bogasari Flour Mills dibentuk pada tanggal 7 Agustus 1970, dan setelah masa

konstruksi selama setahun, pada tanggal 29 November 1971 perusahaan ini mulai

beroperasi untuk pertama kalinya. Bogasari terletak di Jl. Raya Cilincing no 1, Tanjung

Priok, Jakarta Utara. Saat ini, pabrik tepung terigu Bogasari di Jakarta merupakan pabrik

tepung terigu dengan kapasitas produksi terbesar di dunia. Pabrik

tepung

terigu

PT.

ISM

Bogasari

Flour

Mills Jakarta

memiliki total

area seluas

291.316

m² dengan

berbagai

fasilitas

yang

mendukung

produksi. Kehadiran Bogasari sebagai produsen

tepung

terigu

pertama

di

Indonesia

membuka peluang

diversifikasi

makanan

bagi

masyarakat Indonesia yang masih bergantung pada beras. Untuk memenuhi permintaan

tepung yang semakin meningkat, Bogasari mendirikan pabrik tepung terigu kedua di

kawasan Tanjung Perak, Surabaya yang mulai beroperasi pada tanggal 10 Juli 1972.

Pengembangan kapasitas produksi dan teknologi yang dilakukan terus menerus

menjadikan Bogasari pada saat

ini

mampu memproduksi

tepung

lebih

dari 16.000

ton

per hari. Selain tepung terigu, Bogasari juga memiliki produk sampingan hasil produksi

yaitu bran, pollard dan pellet yang digunakan untuk makanan ternak, serta tepung

industri yang digunakan dalam industri kayu lapis.

Untuk mendukung peningkatan kapasitas produksinya, Bogasari membentuk divisi

Tekstil yang

memproduksi kantong terigu di Citereup, Bogor pada bulan Januari 1977.

Untuk

menjamin kelancaran pengadaan dan pengangkutan

gandum

yang diimpor dari

|

|

9

manca-negara, pada tahun 1977 Bogasari melengkapi organisasinya dengan divisi

maritim. Selanjutnya dilakukan pengembangan usaha dengan mendirikan pabrik pasta

yang

memproduksi spaghetti dan

macaroni pada tanggal 12 Juli 1992. Produk pasta ini

kemudian sebagian besar diekspor ke luar

negri. Pada

tahun 1996, Bogasari berhasil

memperoleh sertifikat ISO 9002 dari SGS dan SUCOFINDO.

Pada tahun 1993, pemerintah melakukan deregulasi investasi di bidang industri

tepung terigu nasional, diantaranya adalah

menghapuskan

monopoli

tepung terigu oleh

BULOG. Hal ini membuka peluang berdirinya pabrik-pabrik penggilingan tepung terigu

yang baru di Indonesia. Persaingan bebas dalam pemasaran tepung terigu dimulai pada

tahun 1998 ketika pemerintah melakukan deregulasi tata niaga tepung terigu dengan

dibukanya impor terpung terigu secara besar-besaran dengan bea masuk 0 % dan

lepasnya keterlibatan pemerintah dalam perdagangan tepung terigu menyebabkan makin

ketatnya persaingan tidak hanya dengan produsen domestik, tapi juga luar negri.

Menyikapi perubahan

tersebut,

Bogasari melakukan serangkaian pembenahan. Di

bidang

pengembangan

SDM,

Bogasari

telah

mengantisipasinya

dengan

sejumlah

program peningkatan

mutu

seperti

Total

Quality

Management.

Di

bidang

produksi

orientasi

diubah

melalui

pengendalian

kualitas

(Quality Control),

serta

perencanaan

pengembangan dan pengendalian produksi (Production Planning and Inventory

Control).

Di bidang komersial pembenahan ditandai dengan dimulainya aktivitas pemasaran

melalui perluasan jaringan distribusi (pendirian depo-depo diberbagai kota besar di

Indonesia dan ditingkatkannya pengiriman tepung terigu curah), kegiatan promosi yang

gencar,

pelayanan

pelanggan

(Baking

School

/

Pusat

Pelatihan

Pengolahan

Tepung),

serta pengembangan dan diversifikasi produk.

|

|

10

2.2 Fasilitas Pabrik

Bogasari

memiliki

fasilitas-fasilitas pabrik

yang

dirancang

untuk

mendukung

produksi

tepung

terigu antara

lain

terdapat

dua

buah

Jetty

(dermaga)

untuk

bongkar

muat kapal pengangkut gandum yaitu Jetty A dan

Jetty

B. Jetty A

memiliki

panjang

dermaga 185 meter dengan kedalaman air 9 meter dan memiliki 3 unit unloader dengan

kapasitas bongkar (unloading) sebesar 1200 ton/jam dan kapasitas loading sebesar 400

ton/jam. Jetty B

memiliki panjang dermaga 200

meter dengan kedalaman air 14 meter

dan

memiliki

2

unit

unloader

dengan

kapasitas

bongkar

sebesar

2000

ton/jam dan

kapasitas loading sebesar 400 ton/jam.

Untuk

penyimpanan

gandum mentah,

PT.

ISM

Bogasari Flour

Mills

memiliki

2

kompleks

wheat

silo,

yaitu

kompleks

A

dan

B.

kompleks

A

bertipe concrete

yang

terbuat dari beton berjumlah 60 buah dengan kapasitas masing-masing sebesar 3000 ton,

sedangkan kompleks B bertipe baja berjumlah 80 buah silo dengan kapasitas masing-

masing sebesar 2800 ton.

Untuk proses penggilingan gandum, Bogasari memiliki 15 flour mills dengan total

kapasitas 10.450 ton setiap harinya dan 1 durum mill dengan kapasitas 300 ton per hari.

Selain itu, Bogasari juga memiliki fasilitas pengolahan byproduct yaitu 2 unit pelletizing

plant, plant A memiliki 3 unit pellet mill dengan kapasitas per mill 10 ton/ jam dan plant

B

memiliki 8

unit pellet mill dengan kapasitas yang sama. Untuk penyimpanan pellet

terdapat

2

kompleks pellet

silo yaitu kompleks A dengan jumlah

silo 45 unit dan

kompleks B dengan jumlah silo 24 unit dengan kapasitas masing-masing 1000 ton.

Tepung hasil penggilingan dari mill akan disimpan dalam flour silo yang terdapat

pada bagian flour packing dimana terdapat 56 unit flour silo dengan kapasitas masing-

|

|

11

masing 180 ton dengan total kapasitas 10.080 ton dan untuk pengemasan tepung terigu

terdapat 28 unit carrousel dengan kapasitas 12 kantong per menitnya.

Khusus

untuk

terigu

special

yang biasanya

adalah pesanan dari

perusahaan

lain

atau terigu yang akan diekspor dikerjakan di sebuah flour mixing plant. Flour mixing

plant ini

memiliki 24

unit flour silo dengan kapasitas

masing-masing 80

ton dan

total

kapasitas 1920 ton dan mixer untuk jumbo packing 1 ton dan paper bag packing 25 kg.

Fasilitas lain yang dimiliki PT. ISM Bogasari Flour Mills adalah consumer packing

section yang terpisah dari flour packing section khusus untuk pengemasan tepung yang

berukuran 1 kg dengan total 4

line

dan kapasitas 20 kantong per menitnya. Untuk

byproduct seperti bran, pollard, dan industrial flour terdapat by-product packing section

dengan

fasilitas 8

jog

packers

dengan

kapasitas

masing-masing 80

kantong

per

jam

untuk ukuran 50 dan 70 kg.

Untuk finish product store, PT. ISM Bogasari Flour Mills memiliki luas 37.440 m²

yang terdiri dari 9 unit gudang untuk penyimpanan produk akhir terigu dengan kapasitas

masksimal 1.550.000 kantong dan 2 unit gudang untuk penyimpanan by-product dengan

kapasitas maksimal 120.000 kantong. Untuk mendukung kelancaran pengadaan

bahan

baku gandum, Bogasari memiliki 3 buah kapal pengangkut gandum (bulk carrier

vessel), 2 buah kapal kargo (cargo vessel) dan 2 buah kapal tunda (barge ship)

|

12

Tabel 2.1 Fasilitas Pabrik PT. ISM Bogasari Flour Mills

Fasilitas Input

Fasilitas Proses

Fasilitas Output

Fasilitas Support

¾

2 Jettys

¾

15 Flour Mills & 1

Durum Mill

¾

2 Pellet Silo

Complex

¾

Quality Control-

Quality

Assurance Lab.

¾

2 Wheat Silo

Complex

¾

2 Pelletizing Plants

¾

1 Flour Silo

Complex

¾

Product

Development

Laboratory

¾

1 Flour Packing

Section : 28

Carrousels

¾

Bulk Discharger

Station + 4 Bulk

Trucks

¾

Baking Center

¾

1 Flour Mixing

Plant

¾

11 Unit of

Finished Product

Storage Area

¾

Milling Training

Center

¾

1 Consumer

Packing Section : 4

Machines

¾

Pasta Plant

¾

1 By-Product

Packing Section : 8

Machines & Jumbo

Bag Packing : 2

Machines

Sumber : Data Bagian Produksi PT. ISM Bogasari Flour Mills (2006)

|

|

13

2.3 Visi dan Misi Perusahaan

Visi dan misi dari PT Bogasari Flour Mills sebagai berikut :

• Visi Perusahaan

“ Menjadi perusahaan global penyedia makanan berkualitas (berbasis pertanian)

dan produk serta jasa terkait. “

• Misi Perusahaan

“ Kami berkomitmen untuk menyediakan produk dan jasa makanan (berbasis

pertanian)bermerek

yang

berorientasi pasar

dan

pelanggan

yang

inovatif

dan

berkualitas tinggi.

Kami

berusaha

untuk

memberikan

kepuasan,

memenuhi

kebutuhan

kesehatan

dan

gizi

masyarakat; memberikan

nilai (manfaat) optimal bagi pelanggan kami,

pemilik modal, pekerja dan masyarakat pada umumnya. “

5 Nilai Falsafah Bogasari :

• Integritas

Setiap insan Bogasari menjalankan pekerjaannya dengan itikad baik, tulus, jujur,

bertanggung jawab, dan penuh pengabdian kepada pelanggan, mitra usaha,

masyarakat, sesama karyawan, dan para pemegang saham.

• Keunggulan

Setiap insan Bogasari selalu memberikan yang terbaik kepada pelanggan, mitra

usaha, masyarakat, sesama karyawan, dan para pemegang saham.

|

|

14

• Kepedulian

Bogasari

merupakan bagian

yang

tidak terpisahkan

dari

kehidupan

masyarakat

banyak. Oleh karena itu, setiap insan Bogasari senantiasa memperhatikan

kepentingan pelanggan, mitra usaha, masyarakat, sesama karyawan, serta para

pemegang saham dan lingkungan hidup.

• Kebersamaan

Manusia saling membutuhkan untuk dapat hidup dan tumbuh bersama. Dalam

berinteraksi terhadap sesama, setiap insan Bogasari menjunjung tinggi harkat

martabat, kesetiakawanan, dan gotong-royong.

• Keterbukaan

Setiap insan Bogasari senantiasa membangun komunikasi

dua

arah

dan

selalu

berpikiran positif

dalam memberi dan

menerima

setiap informasi, saran, kritik,

demi kebaikan dan dan kemajuan bersama.

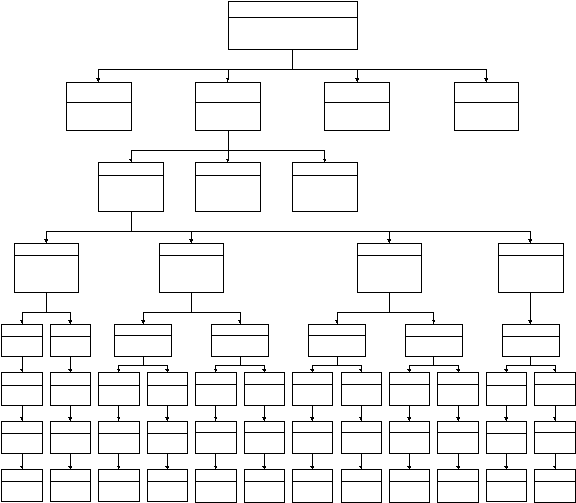

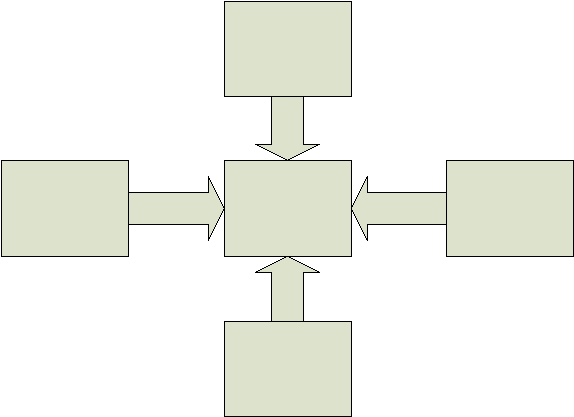

2.4 Struktur Organisasi dan Ketenagakerjaan

Struktur Organisasi dari PT. ISM Bogasari Flour Mills dapat dilihat pada gambar

2.1.

Dapat

dilihat

dalam gambar

itu

bahwa

PT.

ISM

Bogasari

Flour

Mills

Jakarta

dipimpin oleh OPU yang membawahi 4 orang Senior Vice President (SVP) atau

biasanya disebut juga Function

Head

yang

dibagi

menjadi

SVP Commercial,

SVP

Manufacturing, SVP Human Resource dan SVP Finance. Masing-masing SVP

|

|

15

membawahi Vice President (VP) atau Division Head yang jumlah seluruhnya adalah 12

orang.

VP

membawahi Manager

atau

Departement

Head

yang

berjumlah

42

orang.

Setiap

Manajer

membawahi

Asisten

Manajer

atau Sub-Departement

Head

yang

jumlahnya

adalah

85

orang.

Dibawah

Sub-Departement

Head

terdapat

Section

Head

yang berjumlah 238 orang yang membawahi Foreman atau Officer yang berjumlah 405

orang.

Lalu

tingkatan paling

bawah

adalah

operator

atau clerks sebanyak 1251 orang

ditambah dengan karyawan kontrak sebanyak 53 orang.

Manajer PPIC bertanggung

jawab terhadap perencanaan produksi dan persediaan

bahan baku, tepung terigu, hasil samping dan beberapa produk lainnya. Beberapa tugas

departemen PPIC antara

lain

membuat rencana produksi

mingguan (RTP) berdasarkan

estimasi

permintaan

yang

diterima

dari MPC

(RTP

dibuat

dengan

optimalisasi

permintaan terhadap kapasitas produksi), melakukan pengawasan produksi

dibandingkan dengan rencana apabila ada penyimpangan akan dilakukan revisi RTP,

membuat rencana pembelian dan kedatangan

gandum berdasarkan estimasi permintaan

dari MPC, membuat rencana komposisi grist untuk RTP.

Manajer

Quality Assurance/Quality Control menangani pengawasan

mutu dengan

melakukan

analisa

kualitas

gandum. Work

in

Process

(WIP)

dan

produk

akhir,

memastikan

produk

akhir

yang

akan dikirim ke customer

telah

memenuhi

spesifikasi

(Quality Guide).

Manajer Product Development bertanggung jawab atas inovasi produk baru dan

pengembangan produk utama yaitu dengan melakukan riset dan pengembangan produk

baru dan terlibat dalam proses produksi produk baru.

|

|

16

Manajer Milling bertanggung jawab atas semua proses produksi tepung terigu dan

hasil

sampingnya.

Pelaksanaan

tugas

manajer

Milling dibantu

oleh

beberapa

orang

Deputy Head Miller dan Miller (kepala seksi).

Manajer

Flour

Silo

dan

Bulk

Packing

bertanggung

jawab

dalam penanganan

penyimpanan produk utama (tepung terigu) dan pengemasan produk tepung regular.

Manajer Blending

Silo

Bulk

and

Packing bertanggung jawab atas penanganan dan

pengemasan

produk

tepung

export.

Manajer silo

menangani

masalah

bongkar

muat

gandum, penyimpanan gandum, menentukan pengisian silo gandum dan pellet.

|

17

Chief Operating Officer

Deputy Chief Operating Officer

Senior Vice

President

Senior Vice

President

Senior Vice

President

Senior Vice

President

Commercial

Manufacturing

Human Resources

Finance

Vice President

Vice President

Vice President

Production

Operations

Tech. Support

Quality, Production

Planning & Dev.

Manager

Manager

Manager

Manager

Mill

Flour Silo Bulk

Packing

Blending Silo Bulk

Packing

Silo

Deputy

Mill

Superint.

Pelletizing

Superint.

Flour

Silo &

Bulk

Superint.

Flour &

Byproduct Pack

Superint.

Consumer

Packing

Superint.

Flour Blending

Superint.

Wheat Silo

Miller

Mill

Sec. Head

Pelletizing

Sec. Head

Flour Silo

Sec. Head

Flour Bulk

Sec. Head

Flour

Packing

Sec.

Head

Byproduct

Packing

Sec.

Head

Consumer

Packing

Sec. Head

PreMix

Packing

Sec. Head

Flour

Packing

Sec. Head

Flour

Blending

Sec. Head

Wheat Silo

Sec. Head

Grain

Handling

Ass.Miller

Mill

Foreman

Pelletizing

Foreman

Flour Silo

Foreman

Flour Bulk

Foreman

Flour

Packing

Foreman

Byproduct

Packing

Foreman

Consumer

Packing

Foreman

PreMix

Packing

Foreman

Flour

Packing

Foreman

Flour

Blending

Foreman

Wheat Silo

Foreman

Grain

Handling

Operator

Mill

Operator

Mill

Operator

Flour Silo

Operator

Flour Bulk

Operator

Flour

Packing

Operator

Byproduct

Packing

Operator

Consumer

Packing

Operator

PreMix

Packing

Operator

Flour

Packing

Operator

Flour

Blending

Operator

Wheat

Silo

Operator

Grain

Handling

Sumber : Data Perusahaan PT. ISM Bogasari Flour Mills Jakarta (2006)

Gambar 2.1 Struktur Organisasi PT. ISM Bogasari Flour Mills (2006)

Pada PT. ISM Bogasari Flour Mills, urusan ketenagakerjaan dan SDM diatur oleh

departemen

People

and

Organization

Development.

Pada

saat

ini,

jumlah

karyawan

yang bekerja di PT. ISM Bogasari Flour Mills Jakarta berjumlah 2191 orang. Karyawan

tersebut

dapat

terbagi

menjadi

2

yaitu sebanyak

2024

karyawan

(92.38

%)

berjenis

kelamin

laki-laki

dan

sebanyak

167

karyawan (7.62%) berjenis kelamin wanita.

Pembagian karyawan berdasarkan

tingkat pendidikan dan

usia dapat dilihat pada tabel

2.2 dan 2.3

|

18

Tabel 2.2 Tingkat Pendidikan Karyawan PT. ISM Bogasari Flour Mills

Pendidikan

Jumlah

Persentase(%)

S3

0

0

S2

27

1.23

S1

300

13.69

D4

1

0.05

D3

100

4.65

D2

11

0.5

D1

23

1.5

SLTA

1417

64.67

SLTP

160

7.3

SD

147

6.71

Tidak Teridentifikasi

5

0.23

Total

2191

100

Sumber : Data SDM PT. ISM Bogasari Flour Mills (2006)

|

19

Tabel 2.3 Demografi Usia Karyawan PT. ISM Bogasari Flour Mills

Usia ( Tahun )

Jumlah Karyawan

Persentase ( % )

<20

4

0.18

20-24

162

7.39

25-29

521

23.78

30-34

537

24.51

35-39

321

14.65

40-44

219

10

45-49

182

8.31

50-54

202

9.22

>=55

43

1.96

Total

2191

100

Sumber : Data SDM PT. ISM Bogasari Flour Mills (2006)

2.5 Produk-produk PT. Bogasari

PT. Bogasari memproduksi berbagai jenis produk, diantaranya produk utama

berupa tepung terigu dengan berbagai merek, dan juga berbagai produk sampingan dan

produk dengan spesifikasi yang khusus. Berbagai macam produk tersebut antara lain :

¾

Produk Utama (Tepung Terigu)

• Cakra Kembar

o

Memiliki kadar protein paling tinggi.

o

Dibuat dari gandum jenis hard.

o

Untuk membuat roti dan mie dengan kualitas tinggi.

|

|

20

o

Komposisi : protein (min 13%), moisture (max. 14.5%), ash (max.

0.6%).

• Segitiga Biru

o

Merupakan tepung serbaguna.

o

Campuran dari gandum hard dan soft.

o

Untuk membuat roti, mie, bolu, dan kue.

o

Tingkat protein medium.

o

Komposisi

: protein (10.5% - 11.5%), moisture (max. 14.5%), ash

(max.0.6%).

• Kastil

o

Tingkat protein medium.

o

Merupakan bahan dasar roti.

o

Komposisi

:

protein

(12%

-

12.5%),

moisture

(max.14%),

ash

(max.0.6%).

• Kunci Biru

o

Bahan dasar gandum jenis soft.

o

Untuk membuat kue kering, biskuit, dll.

o

Tingkat protein low.

o

Komposisi : protein (8% - 9%), moisture (13.5%), ash (max. 0.6%).

• Lencana Merah

o

Bahan dasar gandum jenis soft.

o

Untuk membuat kue, gorengan, biskuit,dll.

o

Komposisi : protein (min.9%), moisture (max. 13.5%), ash (max. 0.6%).

|

|

21

¾

Produk Pasta

Merupakan

bahan

makanan

pengganti

selain

nasi, dihasilkan

dari

gandum jenis

durum. Bermacam jenis pasta dihasilkan seperti spaghetti, macaroni, dan fettucini

dengan merek La Fonte.

¾

Produk Sampingan ( By Product )

Produk ini didapatkan dari hasil sampingan proses penggilingan tepung. Produk ini

dihasilkan

dari sisa kulit

gandum berupa

bran

dan

pollard

yang diproses

untuk

makanan ternak.

¾

Tepung Industri

Merupakan

tepung

yang

dihasilkan

dari

endosperm

yang

berada

dekat bran,

biasanya lebih lengket dari tepung terigu. Tepung ini mengandung 50 % pati

sehingga banyak dipakai oleh industri kayu lapis sebagai lem dan sebagai pakan

ikan.

¾

Tepung Kualitas Khusus

Tepung ini diproduksi secara khusus sesuai dengan

permintaan

konsumen

untuk

memenuhi

kandungan

gizi

yang

diperlukan. Biasanya

spesifikasi

yang

diminta

berupa kadar protein yang tinggi.

2.6 Proses Produksi PT. Bogasari

PT.

Bogasari

Flour

Mills

merupakan

produsen

tepung

terigu

dan

produk

sampingan

yang

dihasilkan

dari

proses

penggilingan

gandum.

Gandum yang

dipakai

sebagai

bahan

baku

proses

ini

adalah

jenis Triticum

aestivum

dan

Triticum

durum.

Gandum adalah jenis serealia yang telah lama dikonsumsi oleh hampir seluruh penduduk

dunia. Hasil

temuan artefak dan relief- relief

menunjukkan bahwa

gandum

telah sejak

|

|

22

lama dikenal sebagai makanan pokok, kurang lebih sejak 10000-15000 tahun SM.

Gandum termasuk

dalam

familia

Graminae

yang

terbagi

menjadi

banyak

species.

Morfologi gandum dapat dilihat secara visual berbentuk oval dengan ukuran panjang 6-8

mm dan diameter 2-3 mm. Gandum memliki komposisi kimia yang sangat berguna bagi

tubuh kita yaitu karbohidrat, protein, lemak, air, mineral, serat, vitamin, enzim, dan

pigmen.

Elemen-elemen

inilah

yang

membuat

gandum menjadi

sangat penting

dalam

kebutuhan gizi sehari-hari.

Bagian biji gandum terdiri dari :

-

Endosperm

(

menyediakan

makanan

untuk

tanaman

baru

dan

merupakan

sumber

tepung

).

Endosperm

mengandung nutrient

yang bermanfaat

bagi

tubuh yaitu karbohidrat, protein, thiamin, riboflavin, dan niacin.

-

Bran ( bagian dari biji gandum

yang melindungi gandum ). Kadar protein,

abu, dan serat dari bran jauh lebih besar dibandingkan endosperm.

-

Germ

(

sebagai

tempat

tumbuhnya

tanaman

baru

).

Germ

banyak

mengandung protein, lemak, dan vitamin B dan E, serta banyak

mengandung

enzim yang

berfungsi

mengubah

pati

dan

protein

dari

endosperm.

Semua

bahan

baku

gandum didatangkan dari

luar

negeri

dengan

menggunakan

kapal laut. Gandum di dalam kapal disimpan pada palka-palka besar. Setelah kapal laut

merapat

di

Jetty

(Dermaga),

gandum tersebut

akan

dihisap

menggunakan

mesin

penghisap NEURO dan HARTMAN. Aliran proses penanganan gandum

dari palka

kapal hingga penyimpanan dalam silo melalui beberapa tahapan. Tahapan pertama ialah

transfer

di

Jetty

yaitu

gandum dihisap

dengan

dua

pipa

penghisap

dari

satu

mesin

NEURO, kemudian dialirkan ke

menara NEURO. Menara ini

terletak di

atas dermaga

|

|

23

dengan rel baja khusus sehingga dapat bergerak

maju

mundur dengan

menyesuaikan

posisi

penyedotan.

Menara

NEURO

dan

HARTMAN

memiliki

ketinggian

47

meter

yang dilengkapi unit penangkap debu. Kapasitas alat ini melakukan penyedotan sebesar

350 ton biji gandum tiap jam. Gandum kemudian akan dimasukkan ke hopper I. Tahap

kedua dimulai dengan mengalirkan

gandum dengan belt conveyor dan diangkat ke atas

timbangan

dengan

bucket

elevator

dari

hopper

I

ke

hopper

II

sebelum ditimbang.

Kemudian setelah ditimbang masuk ke mesin separator untuk pembersihan awal. Tahap

terakhir, gandum ditransfer dengan belt conveyor

dan diangkat ke atas dengan

bucket

elevator menuju silo untuk disimpan.

Penyimpanan gandum dilakukan dalam silo, dimana PT. ISM Bogasari memiliki

dua

kompleks

silo

yaitu silo

A

berjumlah

60

silo,

dan silo

B

berjumlah

80

silo.

Penyimpanan gandum dilakukan agar mutu gandum dapat dipertahankan dari

perubahan-perubahan yang mungkin terjadi.

Setelah disimpan, pada saat produksi, gandum yang akan dipakai akan ditransfer

ke bagian Mill. Sistem transfer harus tepat waktu, tepat jenis, dan tepat jumlah. Sistem

transfer yang dipakai adalah FIFO (First In First Out) sehingga gandum yang masuk

pertama

akan

keluar pertama kali juga.

Hal

ini

dilakukan

agar

kualitas

gandum

yang

akan digiling dapat dipertahankan sehingga gandum yang masih fresh yang akan

digiling. Gandum ditransfer dari silo ke mill dengan menggunakan belt conveyor, bucket

elevator, dan chain conveyor. Jumlah gandum yang ditransfer ke mill disesuaikan

dengan

RTP

(Rencana

Target

Produksi)

yang sudah

ditetapkan.

Setelah

ditransfer,

gandum akan disimpan pada Raw Wheat Bin di Mill.

|

|

24

Setelah gandum ditransfer

ke mill,

selanjutnya

akan

dilakukan

proses produksi

penggilingan gandum menjadi tepung terigu. Proses ini meliputi beberapa langkah yang

akan dijelaskan lebih lanjut yaitu :

1. Cleaning

Gandum sebagai raw material dari tepung mengandung offal ( 1.5 % - 2.5 % ).

Offal adalah

material

lain

yang ada pada gandum

yang

tidak diperlukan. Offal

bisa berbentuk antara lain batu, logam, dan kulit gandum yang terkelupas. Offal

harus dipisahkan dari gandum untuk mendapatkan kualitas tepung yang baik.

Proses pemisahan gandum dari offal terdiri dari :

•

First Cleaning : dilakukan dari raw wheat bin hingga tempering bin.

Pembersihan tahap ini bersifat menyeluruh dan kompleks. Tujuan dari

pembersihan

pertama

ini

adalah

memisahkan

gandum

dari

material

lain yang dapat mempengaruhi mutu produk. Gandum yang ada pada

Raw Wheat Bin akan keluar menuju volumetric yaitu alat yang dapat

mengeluarkan gandum dengan jumlah yang ditentukan oleh grist dan

selanjutnya

dialirkan

ke screw

conveyor

dan

bucket

elevator

ke

penimbangan yang dapat menimbang 150kg per sekali timbang.

Gandum kemudian akan dialirkan dengan corong ke arah hopper dan

dibagi dalam tiga bagian yang sama banyaknya dengan alat pemutar.

Gandum dipisahkan dari kotoran dengan menggunakan separator dan

magnetic separator yang berfungsi sebagai penahan potongan logam

yang terbawa bersama gandum, juga dengan classifier. Pada

classifier,

gandum

dikelompokkan

berdasarkan

perbedaan

berat.

|

25

Gandum dan

kotoran

yang

berat

akan

masuk

ke

dry

stoner

untuk

memisahkan batu, dan

gandum yang ringan akan dialirkan ke mesin

carter

disc dan

trieur

yaitu alat pemisah

gandum dari

material

lain

yang lebih besar atau lebih panjang dari gandum. Gandum yang

keluar dari carter disc dan trieur mengalir ke mesin scourer dimana

pada

mesin ini, kotoran

yang

menempel pada permukaan kulit

gandum akan dibersihkan dengan

cara

menggosok

atau

memoles

permukaan

gandum. Setelah

dibersihkan

dengan

mesin scourer

dan

dry stoner, gandum ditimbang dengan alat flow regulator (FIB) yang

sudah

diatur

sesusai

dengan

komposisi

gandum yang

diinginkan.

Setelah

ditimbang,

gandum diangkat

ke

lantai

atas

untuk

tahap

pengkondisian.

Sumber : www.ocrim.com

Gambar 2.2 Gambar Mesin Gravity Separator dan Magnet Separator

•

Second Cleaning : dilakukan proses pembersihan gandum lagi setelah

dilakukan second

dampening.

Second

cleaning

merupakan

proses

pembersihan

tahap akhir dimana

pada proses ini kulit luar gandum

akan

dikupas,

rambut

gandum dipotong,

dan

gandum akan

|

26

dibersihkan dari debu dan butiran tanah. Aliran prosesnya adalah dari

second

dampening,

gandum dialirkan

dari

alat

timbangan

flow

regulator (FCA)

dengan

screw

conveyor

dan

bucket elevator

ke

hopper.

Lalu

gandum

dibersihkan

dengan

mesin

scourer

dari

debu

dan magenetic separator

untuk

memisahkan

gandum

dari

logam-

logam. Setelah

melewati kedua alat tersebut gandum masuk ke

hopper lagi dan ditimbang dengan mesin timbangan. Hasil timbangan

disebut

berat

gandum bersih. Kemudian

gandum

yang

siap

digiling

masuk ke hopper dan dialirkan ke corong spliter ke roll break (B1)

yaitu mesin penggiling pertama.

Gambar 2.3 Gambar Mesin FCA Flowmatic, Flow Measurer, dan Flowmeter

Cara yang digunakan untuk membersihkan gandum adalah :

a.

Berdasarkan ukurannya : dengan menggunakan Intended Separating

Cylinder

(BCS) dan separator yaitu mesin pembersih gandum untuk

memisahkan offal yang ukurannya lebih besar dari gandum.

|

27

b. Berdasarkan berat

:

menggunakan

Dry Stoner yaitu mesin pemisah

batu yang ukurannya lebih kecil dari gandum.

Gambar 2.4 Gambar Mesin Dry Stoner

c.

Berdasarkan

bentuk

:

dengan

Intended

Separating

Cylinder (BCS)

sebagai mesin pemisah gandum dari partikel lain berdasarkan bentuk

dan ukuran.

d. Pemisahan dari logam dan metal : menggunakan Magnetic Separator,

Scourer

(

mesin

untuk

memisahkan

gandum dari

kotoran

yang

menempel pada permukaan

gandum ) dengan cara menggosok dan

memoles permukaan gandum.

2. Dampening

Merupakan proses penambahan air

pada

gandum

(pengkondisian)

agar

gandum

yang

akan

dipecah

akan memiliki

kadar

air

yang

sesuai. Untuk

menentukan jumlah air yang ditambahkan selama proses dampening, digunakan

rumus sebagai berikut :

|

|

28

W = (M2-M1) x 1 / (100-M2) x Q

Dimana, M1 = kadar air awal (% H2O)

M2 = kadar air akhir yang dikehendaki (% H2O)

W

= volume air yang dibutuhkan (liter/jam)

Q = kapasitas produksi per jam (kg)

proses dampening ini meliputi :

a.

First Dampening : penambahan air dilakukan sebanyak 70 % dari

keseluruhan jumlah air yang akan ditambahkan . proses ini dilakukan

setelah

tahap first

cleaning.

Jumlah

air

yang

ditambahkan

akan

dihitung tergantung pada jumlah gandum yang akan diproses, tingkat

kekerasan kulit gandum, dan juga tingkat moisture tepung yang akan

diproduksi.

b. Second Dampening : penambahan air selanjutnya sebanyak 30 % air.

Tahap ini dilakukan setelah

second cleaning. Sebagai prosesnya

digunakan alat dampener yaitu alat penambah air dimana terdapat

gelas pengukur berpelampung sebagai indicator jumlah air yang harus

ditambahkan. Dilakukan dengan memutar valve maka jumlah air yang

keluar akan sesuai dengan angka yang ditunjuk oleh pelampung pada

gelas ukur.

|

|

29

3. Conditioning

Merupakan proses perendaman gandum yang telah ditambahkan air

dengan waktu tertentu untuk peresapan air ke dalam endosperm gandum dengan

tujuan :

a. Membuat bran

menjadi

liat

dan

elastis

sehingga

pada

saat

digiling

tidak

menghasilkan

bran

powder

hal

ini

dapat

meningkatkan

kadar

abu tepung.

b. Membuat

endosperm

menjadi

lunak

sehingga

mudah

direduksi

menjadi tepung.

c.

Membuat endosperm mudah

terpisah dari bran (

memiliki ekstraksi

tinggi ).

d. Mencapai kadar air yang sesuai.

4. Milling process

Merupakan proses pemisahan endosperm dari bran dan germ, selain itu

tujuannya adalah

mereduksi endosperm

menjadi tepung dengan ekstraksi tinggi

dan kandungan ash (abu) yang rendah. Proses ini dibagi menjadi :

•

Breaking Proccess

Bertujuan untuk membuka gandum dan memecah endosperm. Pada

proses

ini

endosperm dilepaskan dari

bran dan

germ sehingga

endosperm pecah menjadi semolina dan middling. Diusahakan

powder

bran

sekecil

mungkin,

idealnya tidak

ada.

Alat

yang

digunakan adalah break roller mills ( fluted rolls) dan break shifter.

|

|

30

Pada

tingkat

akhir,

break

process

finishing merupakan

proses

melepaskan

sisa

endosperm dari bran

dan

menjadikan

middling

tepung, pada tahap akhir ini, digunakan

bran finisher yang

merupakan mesin untuk mengambil dan melepaskan sisa endosperm

yang

masih

melekat

pada bran

menjadi

middling

dan

tepung

yang

lengket.

Dan menggunakn

vibro vinisher sebagai mesin pengayak

sebagai centrifugal

system

yang

berfungsi

untuk

mengayak

produk

yang lengket dan sulit diayak oleh plansifter.

Proses ini terdiri dari produk sebagai berikut :

•

Produk dari pass through bran finisher berupa middling dan

tepung.

•

Produk dari filter pneumatic system mill.

•

Produk dari filter aspiration mill.

Proses breaking dapat terdiri dari 5 kali pemecahan tergantung pada

desain proses penggilingan. Makin banyak tingkat pemecahan, semakin

baik proses tersebut.

• Reduction Proccess

Proses mereduksi endosperm yang sudah mengalami breaking process

untuk

dijadikan

tepung

dengan ukuran

yang

sehalus

mungkin.

Ekstraksi

tepung

pada

proses

ini diusahakan

tinggi

dengan

tetap

mempertahankan ash content-nya. Pada proses ini digunakan

reduction

roller

(smooth

rolls) dan

reduction

sifter

yang

dibagi

menjadi tiga tahap :

|

31

•

Proses

sizing

:

proses

ini

bertujuan

memecah

semolina

menjadi midlling dengan cara memisahkan

lapisan bran

yang

masih melekat pada middling.

•

Proses

middling

:

proses

mereduksi middling

menjadi

tepung

dengan menggunakan smooth roller.

•

Proses

tarling

:

proses

mereduksi

middling

yang

bercampur

bran

menjadi

tepung

dan

memisahkan germ dangan

ditekan

menjadi flat.

Gambar 2.5 Gambar Mesin Break Roller

•

Purification

Proccess

yaitu

tahap

pemisahan

atau

pembersihan

semolina

dan

middling dari

bran supaya

semolina

dan middling

mendjadi bersih (endosperm

murni

tanpa bran). Proses Purification

berlangsung

pada

purifier.

Pada

tahap

ini

semolina

dan middling

bersih

diklasifikasikan

menjadi coarse

semolina,

fine

semolina,

coarse

middling,

dan fine

middling.

Tujuan

utama

dari

proses

pemurnian ini adalah :

|

|

32

•

Untuk

memisahkan partikel bran dan

material lain

yang

terdapat pada semolina atau middling

•

Untuk mengelompokkan semolina dan middling ke dalam

berbagai variasi ukuran partikel yaitu coarse semolina, fine

semolina, coarse

middling,

dan

fine

middling

untuk

penggilingan yang lebih efisien.

•

Mempermudah proses selanjutnya yaitu system sizing dan

system reduksi middling.

5. Plant Sifter

Tahap terakhir adalah proses pengayakan tepung untuk memastikan bahwa

tepung yang dihasilkan memenuhi ukuran yang ditentukan oleh Quality Guide. Dalam

proses plant sifter, terdapat 24 susun ayakan dimana tiap ayakan memilki ukuran lubang

ayakan yang berbeda-beda. Makin ke bawah, ukuran lubang ayakan akan menjadi makin

kecil sehingga hasil

yang diperoleh akan sempurna.

Tepung yang belum

lolos ayakan

akan

dimasukkan

kembali

ke

reduction

roll

sehingga akan

digiling

kembali

menjadi

lebih kecil.Tepung

yang telah

lolos ayakan akan kemudian dikirim ke flour silo untuk

dikemas.

|

33

Gambar 2.6

Gambar Mesin Plant Sifter

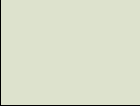

2.7 Five Forces Porter PT. Bogasari

2.7.1. Persaingan dalam Industri

PT Bogasari Flour Mills merupakan pabrik penghasil tepung

yang pertama dan

terbesar di

Indonesia,

hal

ini

menggambarkan

bahwa

persaingan

PT Bogasari Flour Mills dalam industri penghasil tepung bukanlah merupakan hal yang

sulit

dikarenakan

pesaing

yang

bergerak

dalam

bidang

industri

ini

masih

berada

di

bawah kekuatan PT Bogasari Flour Mills. Sedikit sekali perusahaan dan pabrik lain yang

sanggup untuk menyaingi kemampuan PT Bogasari Flour Mills yang memiliki kapasitas

produksi

sebesar

3.6

juta

ton

pertahunnya.

Selain

memiliki

pabrik

yang

besar, PT

Bogasari juga

memiliki sendiri tempat penyimpanan bahan baku

utamanya

yaitu

gandum, dan juga memiliki dermaga yang modern dan terpadu di Jakarta dan Surabaya.

Selain

memproduksi tepung, PT Bogasari

Flour Mills juga memiliki divisi-divisi lain,

yaitu

:

divisi pasta yang

menghasilkan pasta

untuk pasar ekspor, divisi kemasan

yang

memproduksi kebutuhan kantong terigu, divisi maritim untuk pengoperasian pelayaran

antar

pulau.

PT Bogasari

Flour

Mills

juga

memiliki

pabrik

peracikan

tepung

(mixing

|

34

plant) di Singapura dengan nama Bogasari International yang berada di kawasan

industri Tuas Avenue yang berkapasitas produksi 12 ton perjam tepung yang dicampur

dengan bahan seperti gula, ragi, essence.

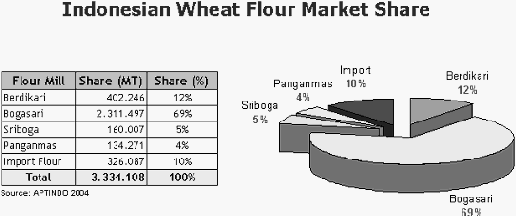

Gambar 2.7 Pangsa Pasar Tepung Terigu di Indonesia (2004)

2.7.2. Kekuatan Tawar Menawar Suplier

PT Bogasari

Flour

Mills

menggunakan

jenis

gandum triticum aestivum

dan triticum dulum, nama jenis gandumm berbeda-beda berdasarkan karakteristik

dan asal tempat tumbuhnya. Untuk bahan baku gandum, PT Bogasari Flour Mills

mengimpor dari berbagai Negara penghasil gandum, antara lain :

•

Australia

-

jenis

hard

wheat,

nama

gandum

:

Australian

Prime

Hard,

Australian

Hard, Australian Durum.

-

jenis soft wheat, nama gandum

:

Australian Premium White, Australian

Soft.

|

|

35

•

Canada

-

jenis hard wheat, nama

gandum : Canadian Western

Red Spring,

Canadian Western Amber Durum, Canadian Western Extra Strong,

Canadian Western Red Winter.

-

jenis soft wheat, nama gandum : Canadian Praire Spring, Canadian

Western Soft White Spring.

•

Argentina

-

jenis hard wheat, nama gandum : Hard Wheat Spring Wheat.

-

jenis soft wheat, nama gandum : Argentina Wheat.

•

USA

-

jenis hard wheat, nama gandum : Hard White Winter, Hard Spring, Hard

White Spring.

-

jenis soft wheat, nama

gandum

:

Soft Red Winter, Soft Red Spring, Soft

White Winter, Soft White Spring, Dark North Spring.

•

Arab Saudi

-

jenis soft wheat, nama gandum : Saudi Arabian Wheat

2.7.3. Kekuatan Tawar Menawar Konsumen

Konsumen besar PT Bogasari Flour Mills di Indonesia adalah perusahaan

dan pabrik yang bergerak di bidang industri makanan dengan bahan dasar utama

adalah

tepung, selain

itu, PT

Bogasari Flour Mills

juga

mengekspor tepung ke

negara :

|

|

36

•

Singapura

dengan

merek

Orange

Triangle,

Brown

Triangle,

Red

Triangle

(high

protein),

Blue

Triangle(medium

protein),

Green

Triangle, dan Pink

Triangle(low protein).

•

Malaysia dengan merek Yellow Kangoroo (medium protein).

•

Brunei dengan merek Golden Grest (high protein), Par Blue (Medium

Protein), Taj Mahal (low protein).

•

Jepang dengan merek Merit 11, 12, 13 dan Udon (low protein).

Selain tepung, pasta yang dihasilkan oleh PT

Bogasari Flour Mills dikemas

dengan merek “Bogasari” dan “Lafonte” untuk konsumen Indonesia dan

pasta

dengan

private label

seperti

Tirreno

untuk

konsumen

Australia

dan

Chewy untuk pasar di Hongkong.

2.7.4. Ancaman Barang Substitusi

Walaupun produk utama PT Bogasari Flour Mills merupakan tepung

yang menjadi kebutuhan makanan pokok memiliki banyak barang pengganti lain

yang sejenis, namun pasar untuk kategori ini telah dipegang oleh PT Bogasari

Flour Mills dimana produk tepung

lain

yang beredar di pasar

merupakan home

industry yang diproduksi terbatas. Produk pengganti lainnya seperti tepung beras,

tepung kue, dsb merupakan produk dengan skala kecil. PT Bogasari Flour Mills

juga

memproduksi

berbagai

macam

jenis tepung dengan

kriteria

yang berbeda

dari yang terendah hingga yang berkualitas tinggi dengan

kegunaan

maupun

fungsi yang berbeda-beda.

|

|

37

2.7.5. Ancaman Pendatang Baru

Seperti telah diketahui bahwa PT. Bogasari Flour Mills merupakan

pabrik penghasil

tepung terbesar maka ancaman pendatang baru

yang bergerak

dalam bidang ini dipastikan tidak terlalu besar karena kekuatan untuk bersaing di

pasar yang telah dipegang oleh PT. Bogasari Flour

Mills bukanlah hal yang

mudah. Meskipun kemungkinan akan

hadirnya pesaing dari

luar Indonesia,

hal

ini dapat diatasi dengan peningkatan kualitas

mutu terus

menerus

yang

menjadi

keyakinan pasar, serta komoditi impor memungkinkan harga yang lebih tinggi

akan

menjadi pertimbangan pesaing dari luar Indonesia untuk menembus pasar

yang telah ada

.

|

38

Five-Forces

Porter PT. Bogasari

Ancaman Pendatang Baru

Sangat sulit, karena biaya

modal yang besar

dan

pangsa pasar yang masih

dipegang PT. Bogasari

Kekuatan Tawar

Menawar

Supplier

Sangat Tinggi,

karena

bahan

baku diimpor dari

luar negri

Persaingan

Dalam

Industri

Persaingan ketat, tetapi

PT. Bogasari masih

memegang

lebih dr 50%

pangsa pasar.

Kekuatan Tawar

Menawar Konsumen

Rendah, karena produk

yang dihasilkan

merupakan

kebutuhan

pokok dan tidak banyak

produsen

lainnya.

Ancaman Barang

Substitusi

Tinggi, karena terdapat

bahan makanan

pokok

lainnya seperti beras,

kentang,

singkong,

dll

Sumber : Hasil Pengolahan Data PT. ISM Bogasari

Gambar 2.8 Skema Five-Forces Porter PT. ISM Bogasari Flour Mills Jakarta

|