|

BAB 2

Gambaran Umum Perusahaan

2.1 Sejarah dan Perkembangan Perusahaan

PT.

Petnesia

Resindo

atau

lebih

dikenal

dengan

PT.

PNR

berdiri

pada

bulan

Desember

1994,

berproduksi

mulai

Januari 1996,

dan

diresmikan

pada tanggal

6

Juni

1996. Perusahaan yang berlokasi di Jl. Moch.

Toha

Km.1

Tanggerang

ini,

merupakan

salah satu perusahaan yang bergerak di industri kimia. Produk yang dihasilkan adalah

resin

(biasa

dikenal

dengan

bijih

plastik)

dengan

jenis

Polyethylen

Terephtalate

atau

lebih dikenal dengan PET. Jenis resin ini merupakan bahan dasar yang digunakan dalam

industri botol kemasan.

PT.

PNR

sendiri

merupakan

anak

perusahaan dari Mitsui Chemical Inc. yang

merupakan perusahaan pemilik saham terbesar dan juga hak pembuatan merk atas produk

dari PT. PNR. Dengan lisensi teknologi dari Mitsui Chemical Inc. dan Toray Industri Inc.,

pemilik saham terbesar kedua, PT. PNR telah berhasil

membuat produk yang

memenuhi

standar

internasional dan

dipasarkan

ke

mancanegara termasuk Jepang.

Kapasitas

produksi per tahun yang dimiliki PT. PNR mencapai 85.000 metric ton.

PT. PNR memiliki modal sebesar US$ 28.600.000 dengan kepemilikan saham

sebagai berikut :

|

8

Tabel 2.1

: Data Pemilik Saham PT. PNR

Pemilik Saham

Persentase

Mitsui Chemical Inc.

41.60%

Toray Industri Inc.

36.00%

PT. Indonesia Toray Synthetics

11.10%

PT. Yuwono Panca Tunggal

5.80%

Mitsui & Co. Ltd.

5.50%

Sumber : Company Profile PT. Petnesia Resindo

Pada awal berdirinya PT. PNR,

perusahaan

ini

hanya

melakukan

produksi

polimerisasi padat dari PET resin. Bahan baku yang dibutuhkan, yaitu hasil dari

polimerisasi cair, pada waktu itu diperoleh dengan

cara

melakukan

impor dari Jepang.

Pada tahun 1997, PT. PNR mengembangkan usahanya dengan melakukan instalasi Liquid

State

Polymerization (LSP)

yang

akan

melakukan

produksi

polimerisasi

cair.

Dengan

pembangunan LSP ini maka

PT. PNR tidak perlu lagi melakukan impor atas produk

polimerisasi cair untuk proses produksi di Solid State Polymerization (SSP). Pada tahun

2001, PT. PNR melakukan peningkatan kemampuan produksi dari LSP, yang juga diikuti

penambahan 1 plant baru

di

SSP

menjadi 3 plant. Peningkatan

kemampuan ini

berdampak

pada

peningkatan

kapasitas produksi

PT.

PNR

yang awalnya

hanya

30.000

ton/tahun menjadi 85.000 ton/tahun.

Dari keseluruhan PET resin yang diproduksi oleh PT. PNR, ± 80% dijual ke pasar

ekspor dan hanya ±20 % saja yang dijual ke pasar local.

|

|

9

2.2 Visi dan Misi Perusahaan

2.2.1 Visi PT. PNR

Visi dari PT. PNR adalah “PT. Petnesia Resindo berusaha melakukan

pengembangan mutu produksi agar dapat memberikan produk

yang dapat memenuhi

kepuasan pelanggan secara ekonomis dan stabil.”.

2.2.2 Misi PT. PNR

Misi dari PT. PNR

•

Inovasi yang berkelanjutan untuk memenangkan kompetisi global

•

Menjamin kepuasan pelanggan atas kualitas produk

•

Keselamatan

karyawan

dan

kawasan

kerja

serta

kepedulian terhadap

lingkungan.

•

Ekspansi bisnis secara kontinyu dan pembelajaran strategi bisnis.

•

Meningkatkan permintaan atas produk PET Resin di kawasan Asia.

|

10

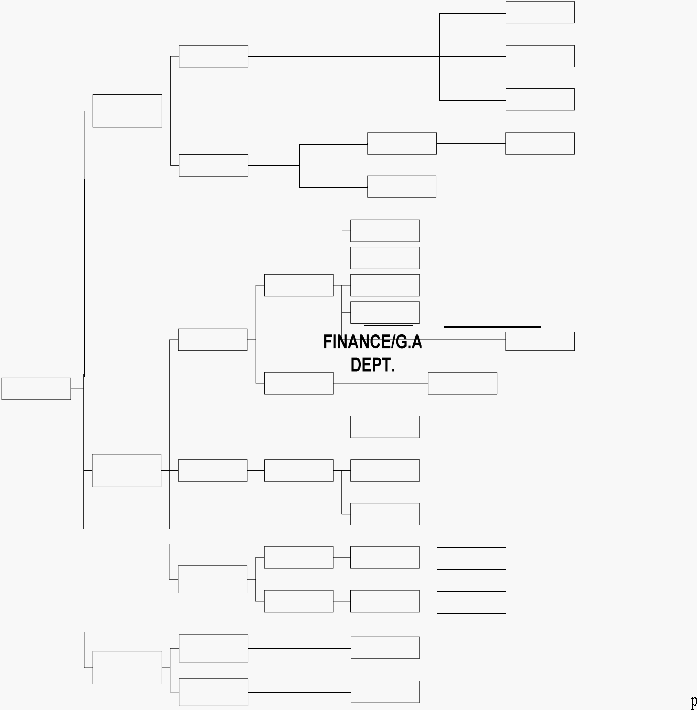

2.3 Struktur

Organisasi

aaiV.

L

-

L

ll

Ace. Div.

Gambar 2.1 Struktur

Organisasi PT. PNR

Sumber

:

Data PT. PNR

PROD. DIV.

PRESDIR

|

|

11

Dari gambar struktur organisasi diatas, job description masing-masing adalah :

1. Presiden Direktur

a. Menetapkan visi dan misi perusahaan

b. Menentukan strategi bisnis yang akan dilakukan perusahaan

2. Personal & General Affair Division

a.

Memotivasi karyawan dan mengembangkan karyawan melalui

training

dan

education agar

menjadi

karyawan

yang

sesuai

dengan

kebutuhan perusahaan.

b. Bertanggung jawab atas administrasi dan pencatatan seluruh surat-

surat masuk dan keluar dari seluruh divisi di PT. Petnesia Resindo.

c.

Memproses perselisihan perburuhan yang terjadi sesuai peraturan

perundangan yang berlaku.

d.

Merencanakan, mengorganisasikan, dan

melaksanakan

pemeriksaan

kesehatan berkala pada seluruh karyawan.

3. Accounting Division

a. Mempersiapkan pembayaran pajak bulanan

b. Mempersiapkan laporan pajak bulanan

c. Mempersiapkan dokumen dan data-data untuk audit pajak

d. Mengontro jadawal penerimaan A/R

4. Production Division

a. Mengelola seksi produksi dan segala aktivitasnya.

b. Mengelola semua peralatan yang ada dalam proses produksi

c. Mengelola sumber daya manusia dalam divisi produksi

|

|

12

d. Membuat laporan seluruh aktivitas yang ada di divisi produksi

5. PPQC Division

a. Mengelola semua peralatan seperti forklift dan lain-lain

hingga selalu

siap pakai.

b. Membuat

laporan

kebutuhan

palet,

mengontrol

finished

product

monthly report, packing, LSP dan SSP balance

c. Instruksi

pemuatan

dan

kontrol

pengiriman

PET

sesuai

dengan

delivery order yang dibuat oleh Marketing/Sales Department.

6. Maintenance & Engineering Division

a. Mengkoordinasikan,

mengusulkan

dan

mengevaluasi

pekerjaan

mechanical foreman, electronical supervisor dan teknisi.

b. Merencanakan pengadaan spare parts, dan melakukan kontrol atas

statusnya.

c. Melakukan kontrol periodik atas dana aktual

7. Sales/Marketing Division

a. Melakukan kontrol distribusi produk untuk ekspor maupun domestik

b. Melakukan penjadwalan pengiriman produk

c. Melakukan kualifikasi produk dengan bekerjasama dengan divisi PPC

dan Produksi

d. Mempersiapkan dan

melakukan kontrol atas dokumen-dokumen

yang

dibutuhkan dalam setiap pengiriman.

8. Purchasing/Logistic Division

a. Melakukan kontrol atas proses Custom Clearence

|

|

13

b. Melakukan kontrol atas pengiriman barang impor

c. Melakukan kontro atas penggunaan bulk liner

2.4 Proses Produksi

Proses produksi PET resin di PT. PNR terbagi atas 2 tahap besar, yaitu Liquid

State Polymerization (LSP)

yang

dilanjutkan

dengan

Solid

State

Polymerization (SSP).

Flow diagram dari proses produksi yang terjadi di PT. PNR dicantumkan di lampiran.

2.4.1 Liquid State Polymerization

Proses

awal

yang

terjadi

pada

LSP

adalah

Terephtalate Purified

Acid,

yang

didatangkan

dengan

container truck

dimasukkan

ke

dalam

tank

dengan

didorong

menggunakan blower,

yang selanjutnya dibawa ke hooper dengan didorong gas N2

.

Proses yang serupa juga terjadi pada Isophtalic Acid (IPA).

Dari masing-masing

hooper, TPA dan

IPA masuk ke auto

feeder

yang berguna

sebagai

pengontrol

laju

TPA

dan

IPA,

ditimbang

di

autoscale,

dan

masuk

ke

dalam

slurry mixer

yang

mencampur

IPA,

PTA,

dan

Ethylen

Glicol (EG).

EG

adalah bahan

baku

utama

lainnya

yang

berbentuk

cairan

kimia.

Bahan

ini

diperoleh

dengam

mengimpor dari negara timur tengah.

Setelah

melalui

proses

mixing, kemudian

dilanjutkan

dengan proses esterifikasi

yang pertama. Dalam reactor esterifikasi yang pertama, suhu akan diatur pada 265

OC

dan

tekanan

0.9

Kgf/cm2

G,

kemudian

ditambah

dengan

katalisator

Antimony

dan

Cobalt.

Hasil sampingan dari

esterifikasi

yaitu gas

yang

mengandung

EG dan air akan

masuk

kedalam kolom destilasi

untuk

memisahkan

EG dan air.

EG kemudian akan digunakan

|

|

14

kembali

sementara H2O cair akan diolah di

unit pengolahan

limbah PT. ITS. Hasil dari

proses esterifikasi pertama ini adalah BHT (bis-ß-hydroxyethylterephtalate)

dengan rantai

kimia yang masih pendek.

Proses selanjutnya adalah esterifikasi kedua, dimana suhu akan dinaikkan menjadi

276

OC

dan

akan

ditambahkan

katalisator

DEG

dan Phosporic. Hasil

dari

proses

esterifikasi ini adalah BHT dengan rantai kima yang lebih panjang. BHT kemudian akan

didorong dengan bantuan gear pump dan melalui proses filterisasi dan dilanjutkan ke

proses polikondensasi yang pertama.

Pada 3 tahap polikondensasi, BHT akan mengalami proses pemanasan yang

bertahap

dalam kondisi

vakum

dan

hal

yang

diperhatikan

dalam proses

ini

adalah

peningkatan viskositas (IV) sampai tingakat yang diinginkan

pada

hasilnya

(polimer).

Tingkay IV ini dikontrol oleh viscosimeter dan polimer akan didorong oleh gear pump ke

dalam filter polimer sebelum dimasukkan ke diehead.

Di dalam diehead,

polimer yang masih berupa lelehan akan diubah menjadi

bentuk

strand.

Strand yang

keluar

dari

diehead

akan

mengalami

proses

quenching

(pendinginan

mendadak) dengan Processed Chilled Water (PCW) dalam suhu 15

O

C, dan

diteruskan ke proses peletisasi di peletizer. Pada peletizer, strand masuk ke dalam cutter

dan

dipotong-potong sesuai

ukuran

yang

diinginkan.

PET yang

sudah

dipotong-potong

ini

kemudian

dsebut

chip (pellet).

Untuk

mengurangi

kadar

air

dalam

pellet,

pellet

kemudian

dimasukkan ke

dalam dryer dengan

menggunakan conveyor

water.

Didalam

dryer, pellet kemudian akan dihembuskan udara dengan tekanan tinggi supaya benar-

benar kering. Kemudian dimasukkan ke vibrating screen, yang memisahkan pellet

dengan

ukuran

memenuhi standar dan

yang tidak. Pelet yang

memenuhi standar

|

|

15

kemudian

dikirim menggunakan blower kedalam silo penyimpanan sebelum kemudian

melalui proses Solid State Polymerization (SSP).

2.4.2 Solid State Polymerization

Terdapat

3

line

produksi

dengan

proses

produksi

yang

sama

pada

Solid State

Polymerization (SSP). Paroduk hasil dari LSP

yang berupa pellet kemudian ditransfer ke

hooper dengan

menggunakan blower. Dari

hooper, pellet kemudian ditransfer ke dalam

solidaire, yang di dalamnya pellet akan

mengalami proses pemanasan smpai suhu 115

OC

dengan menggunakan steam. Steam disini tidak mengalami kontaklangsung dengan pellet,

karena proses pemanasan terjadi diluar solidaire, yaitu dengan

mengalirkan steam panas

diluarnya sehingga berfunsi seperti jaket pemanas.

Dari solidaire, pellet kemudian mengalami proses pra-kristalisasi di dryer dengan

mengalami pemanasan sampai ke suhu 150

O

C. Pemanasan disini dilakukan dengan media

N2

yang dikontakkan langsung dengan

pellet.

Penggunaan

N2

ini

juga

bertujuan

agar

serbuk-serbuk yang dihasilkan selama proses distribusi sebelumnya terbawa dan

tertangkap oleh bag filter.

Dari

dryer

pellet

kemudian

dimasukkan

ke

dalam

torus

disc

dengan

bantuan

rotary feeder. Dalam torus disc pellet kembali

mengalami proses pemanasan mencapai

suhu 209OC. Pada proses pemanasan disini panas diperoleh dari disc

yang sudah dialiri

oli

panas

(hot oil).

Dimana

dalam

torus

disc pellet

mengalami

proses

pengadukan

sekaligus pemanasan.

Setelah

melalui

torus

disc,

pellet

masuk

ke

dalam

finisher tower

dimana

didalamnya terjadi proses pemanasan kembali dengan media N2

dan juga jaket steam dari

|

|

16

luar

reaktor.

Dalam

finisher tower, suhu

dapat

mencapai

209-216

O

C. Pelet yang telah

melewati

proses

finalisasi

di

finisher tower

inilah

yang

merupakan produk

akhir

atau

disebut PET resin. PET resin ini kemudian mengalami proses pendinginan dengan

metode

double pipe,

dimana

PET

resin

selama

pendistribusiannya

ke

proses

packing

melalui pipa yang diapit 2 pipa lainnya yang dialiri air dingin, sehingga suhu maksimal

PET resin yang dikemas adalah 60

O

C.

2.4.3 Mesin-mesin Proses Produksi

Dalam proses produksinya, PT. Petnesia Resindo sudah melakukan otomasi yang

menyeluruh, dimana hampir diseluruh proses produksinya tidak ada operator yang

terlibat langsung dengan produk. Proses produksi terpusat di ruang kontrol, dimana

operator menjalankan dan mengawasi jalannya seluruh proses produksi dengan komputer.

Berikut adalah mesin-mesin yang digunakan oleh PT. Petnesia Resindo dalam proses

produksi mereka :

|

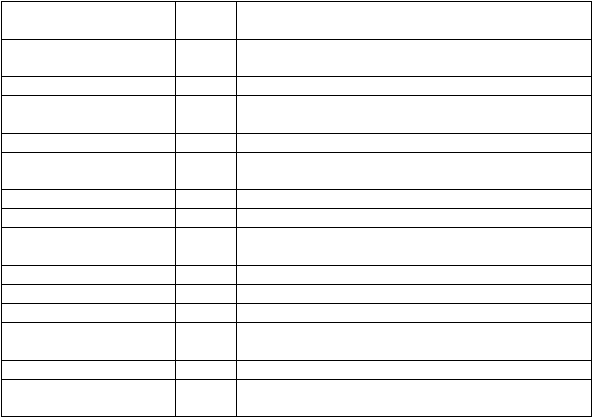

17

Tabel 2.2 Daftar Nama Mesin Produksi PT. Petnesia Resindo

Nama Mesin

Jumlah

(unit)

Kegunaan

Vibrating Screen

5

Untuk membedakan antara pellet yang standar

dengan pellet yang tidak baik

Filter

147

Untuk menangkap / menyaring

Classifier

4

Untuk

mengklasifikasi

antara

powder dengan

yang

solid

Ejector

5

Untuk membuat tekanan vacuum

Blower

42

Untuk mendorong produk maju menuju proses

berikutnya

Pelletizer

2

Untuk memeotong-motong pellet

Pellet Dryer

2

Untuk Mengeringkan pellet

Jet Mixer

1

Untuk

mencampur bahan baku (PTA,

IPA,

dan

MEG) dengan cepat

Rotary Feeder

48

Untuk menstabilkan feed

Packer

4

Untuk pengemasan produk

Refrigerator

3

Untuk mendinginkan air hingga mencapai suhu 7

OC

Cooling Tower

3

Untuk

mendinginkan

air

hingga

mencapai

suhu

30

OC

Reaktor

9

Untuk mereaksikan bahan baku menjadi produk

Packing Silo

4

Untuk tempat penampungan sementara sebelum

produk masuk ke dalam packer

Sumber

: Dokumentasi PT. PNR

Mesin-mesin

ini

merupakan

jantung

utama

dalam keberhasilan

PT.

Petnesia

Resindo. Kapasitas produksi yang besar dan frekuensi kerja yang tinggi, tentunya harus

diikuti dengan perhatian yang lebih terhadap performa mesin. Dalam

sistem

perawatannya,

PT.

Petnesia

Resindo

menggunakan

sistem

Preventive Maintenance,

Predictive Maintenance, dan Breakdown Maintenance.

Preventive

maintenance

yang

dilakukan

PT.

PNR

adalah

dengan

melakukan

perawatan berkala terhadap mesin-mesin yang ada. Periode perawatan yang diberlakukan

berbeda-beda,

dan

mengacu

pada

panduan perawatan mesin yang

diperoleh sejak

pembeliannya.

|

|

18

Untuk predictive maintenance, PT. PNR selalu

melakukan kontrol atas performa

mesin. Kontrol yang dilakukan bukan hanya dari pusat kontrol tetapi juga melalui patroli

lapangan. Kontrol ini dimaksudkan apabila ditemukan adanya kejanggalan dan

diindikasikan merupakan gejala kerusakan mesin, maka PT. PNR akan segera

menindak

lanjuti.

Hal

inilah

yang

disebut

predictive

maintenance, karena

tidak

perlu

menunggu

mesin

sampai

rusak.

Yang

terakhir

adalah

breakdown maintenance,

dimana

perbaikan

akan dilakukan setelah mesin yang ada benar-benar rusak.

|