|

BAB 2

LANDASAN TEORI

Tidak ada yang menyangkal bahwa kualitas

menjadi karakteristik

utama dalam

organisasi

atau

perusahaan agar

tetap

survive.

Ada

berbagai

berbagai

cara

untuk

mewujudkannya, di

mana salah satunya adalah

menggunakan Pengendalian Kualitas

Statistik (Statistical Quality Control). Statistical Quality Control (SQC)dan Statistical

Process

Control

(SPC),

keduanya adalah nama

metode Pengendalian Kualitas

yang

masih

menjadi perdebatan manakala dipertukarkan. Ada

yang

menyebut SPC adalah

salah

satu

bagian dari

SQC,

ada

pula

yang

menyatakan

SPCadalah

nama

lain

dari

SQC. Apapun hasil perdebatan tersebut yang jelas keduanya merupakan teknik yang

digunakan

untuk

memonitor,

mengelola,

menganalisis, dan

memperbaiki

kinerja

proses menggunakan metode-metode statistik.

2.1 Pengertian Kualitas

Karakteristik

lingkungan

dunia

usaha

saat

ini ditandai

oleh

perkembangan

yang

cepat

di

segala

bidang

yang

menuntut

kepiawaian manajemen untuk

mengantisipasi

setiap

perubahan

yang

terjadi

dalam

aktivitas

ekonomi

dunia.

Ada tiga ciri gambaran perubahan yang banyak didengungkan untuk menghadapi

lingkungan

tersebut,

yaitu

kesementaraan,

keanekaragaman, dan

kebaruan.

Kesementaraan antara

lain ditunjukkan dengan

semakin pendeknya

umur

suatu

produk yang bukan disebabkan tidak berfungsinya produk tersebut secara teknis

|

|

tetapi karena sudah ketinggalan jaman dengan adanya perkembangan teknologi,

perubahan selera

konsumen dan perubahan

corak

persaingan. Keanekaragaman

terlihat dengan semakin banyaknya jenis produk yang beredar di pasar yang tidak

terbatas pada consumer’s goods tetapi juga pada jenis teknologi yang ditawarkan.

Untuk

menjaga

konsistensi kualitas

produk

dan

jasa

yang dihasilkan

dan

sesuai dengan tuntutan kebutuhan pasar,

perlu dilakukan pengendalian kualitas

(quality

control)

atas

aktivitas

proses

yang dijalani. Dari

pengendalian kualitas

yang

berdasarkan

inspeksi

dengan

penerimaan

produk

yang

memenuhi

syarat

dan penolakan yang tidak memenuhi syarat sehingga banyak bahan, tenaga, dan

waktu

yang

terbuang, muncul pemikiran

untuk menciptakan sistem

yang

dapat

mencegah timbulnya masalah

mengenai kualitas

agar

kesalahan yang

pernah

terjadi tidak terulang lagi.

Ada banyak sekali definisi dan pengertian kualitas, yang sebenarnya definisi

atau pengertian yang satu hampir sama dengan definisi atau pengertian yang lain.

Pengertian kualitas menurut beberapa ahli yang banyak kenal antara lain :

Juran (1962) “kualitas adalah kesesuaian dengan tujuan atau manfaatnya.”

Crosby

(1982)

“kualitas adalah kesesuaian dengan kebutuhan

yang meliputi

availability, delivery, reliability, maintainability, dan cost effectiveness.”

|

|

Deming

(1982)

“

kualitas

harus

bertujuan

memenuhi

kebutuhan pelanggan

sekarang dan di masa mendatang.”

Feigenbaum

(1991) “kualitas

merupakan

keseluruhan

karakteristik

produk

dan

jasa

yang

meliputi

marketing, engineering, manufacture, dan

maintenance, dalam mana produk dan jasa tersebut dalam pemakaiannya akan

sesuai dengan kebutuhan dan harapan pelanggan.”

Scherkenbach (1991) “kualitas ditentukan oleh pelanggan; pelanggan

menginginkan produk dan jasa yang sesuai dengan kebutuhan dan harapannya

pada suatu tingkat harga tertentu yang menunjukkan nilai produk tersebut.”

Elliot (1993) “kualitas adalah sesuatu yang berbeda untuk orang yang berbeda

dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan.”

Goetch dan

Davis (1995) “kualitas adalah suatu kondisi dinamis

yang

berkaitan

dengan

produk,

pelayanan,

orang,

proses,

dan

lingkungan yang

memenuhi atau melebihi apa yang diharapkan.”

Perbendaharaan istilah ISO 8402 dan dari Standar Nasional Indonesia (SNI

19-8402-1991), kualitas adalah keseluruhan ciri dan karakteristik produk atau

jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan

secara tegas maupun tersamar.

|

|

Istilah

kualitas

memang

tidak

terlepas

dari

manajemen kualitas

yang

mempelajari setiap area dari manajemen operasi dari perencanaan lini produk dan

fasilitas,

sampai

penjadwalan dan

memonitor

hasil.

Dalam

kenyataannya,

penyelidikan kualitas

adalah suatu penyebab umum (common

cause)

yang

alamiah untuk mempersatukan fungsi-fungsi usaha.

Selain itu,

kualitas

memerlukan suatu proses

perbaikan

yang terus

menerus

(continuous

improvement

process)

yang

dapat

diukur, baik

secara individual,

organisasi, korporasi, dan

tujuan

kinerja

nasional.

Konsep

kualitas

harus

harus

bersifat

menyeluruh,

baik

produk

maupun

prosesnya.

Kualitas produk

meliputi

bahan

baku

dan

barang

jadi, sedangkan

kualitas

proses

meliputi kualitas

segala

sesuatu

yang

berhubungan

dengan proses

produksi

perusahaan

manufaktur

dan

proses

penyediaan jasa

atau

pelayanan bagi

perusahaan jasa.

Kualitas

harus

dibangun

sejak

awal,

dari

penerimaan input

hingga

perusahaan menghasilkan

output bagi

pelanggannya. Setiap tahapan

dalam proses produksi

maupun

prose

penyediaan jasa atau pelayanan juga harus berorientasi pada kualitas tersebut. Hal

ini

disebebkan disetiap

tahapan

proses

mempunyai pelanggan.

Hal

ini

berarti

pelanggan

suatu

proses

adalah

proses

selanjutnya, dan

pemasok

suatu

proses

adalah proses sebelumnya.

|

|

2.2

Konsep Kualitas pada Industri Manufaktur

Banyak

ahli

yang

mendefinisikan kualitas

yang

secara

garis

besar

orientasinya adalah kepuasan

pelanggan

yang

merupakan

tujuan

perusahaan

atau

organisasi

yang

berorientasi pada

kualitas.

Dari

beberapa

definisi

terdahulu, dapat katakan bahwa secara garis besar, kualitas adalah

keseluruhan ciri

atau

karakteristik produk dalam tujuannya

untuk memenuhi

kebutuhan dan

harapan

pelanggan. Suatu

produk

dikatakan

berkualitas

mempunyai nilai

subjektifitas yang

tinggi

antara

satu

konsumen

dengan

konsumen lain. Hal inilah yang sering didengar sebagai dimensi kualitas yang

berbeda satu dari yang lain.

Secara

umum

dapat

dikatakan bahwa

kualitas

produk

ini

akan

dapat

diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut

berorientasi pada

kepuasan

pelanggan

(Customer

Satisfaction).

Apabila

diutarakan

secara

rinci,

kualitas

memiliki

dua

perspektif, yaitu

perspektif

produsen dan perspektif konsumen, di

mana bila kedua hal tersebut disatukan

maka akan dapat tercapai kesesuaian antara kedua sisi tersebut yang dikenal

sebagai kesesuaian untuk digunakan oleh konsumen. Menurut Russel (1996),

hal ini dapat digambarkan seperti

dalam

gambar 2.1.

|

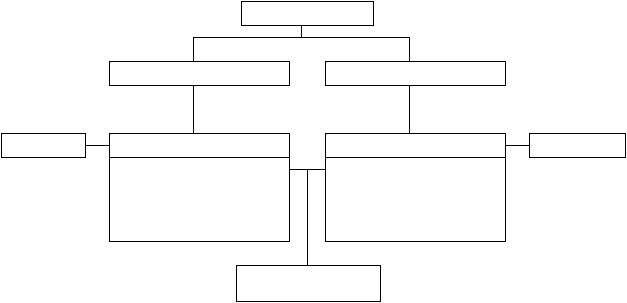

Arti Kualitas

Pandangan Produsen

Pandangan Konsumen

Produksi

Kualitas kesesuaian

•

Sesuai dengan

standar

•

Biaya

Kualitas Desain

•

Karakteristik

Kualitas

•

Harga

Pemasaran

Fitnes for

Consumer Use

Gambar 2.1 Arti

Kualitas

Apabila diperhatikan, maka kedua perspektif tersebut akan bertemu pada

satu kata

“Fitnes

for

Consumer

Use”. Kesesuaian untuk

digunakan

tersebut

merupakan kesesuaian antara

konsumen

dengan

produsen,

sehingga

dapat

membuat

suatu

standar

yang

disepakati bersama

dan

dapat

memenuhi

kebutuhan dan harapan kedua belah pihak.

Selanjutnya, ada

beberapa

dimensi

kualitas

untuk

industri

manufaktur.

Dimensi ini digunakan untuk melihat dari sisi manakah kualitas dinilai. Tentu

saja perusahaan ada yang menggunakan salah satu dari sekian banyak dimensi

kualitas yang ada, namun ada kalanya yang membatasi hanya pada salah satu

dimensi tertentu.

|

|

Yang dimaksud dimensi kualitas tersebut, telah diuraikan oleh Garvin (1996)

untuk industri manufaktur, meliputi :

•

Performance,

yaitu

kesesuaian

produk

dengan

fungsi

utama

produk

itu

sendiri atau karakteristik operasi dari suatu produk.

•

Feature, yaitu ciri khas produk

yang

membedakan dari produk

lain

yang

merupakan karakteristik pelengkap dan

mampu menimbulkan kesan yang

baik bagi pelanggan.

•

Reliability,

yaitu kepercayaan pelanggan terhadap produk kehandalannya

atau karena kemungkinan kerusakan yang rendah.

•

Conformance, yaitu kesesuaian produk dengan syarat atau ukuran tertentu

atau sejauh mana karakteristik desain dan operasi memenuhi standar yang

telah ditetapkan.

•

Durability, yaitu tingkat ketahanan/awet produk atau lama umur produk.

•

Serviceability, yaitu kemudahan produk itu bila akan diperbaiki atau

kemudahan memperoleh komponen produk tersebut.

•

Aesthetic, yaitu keindahan atau daya tarik produk tersebut.

•

Perception,

yaitu

fanatisme konsumen akan

merek suatu

produk

tertentu

karena citra atau reputasi produk itu sendiri.

|

|

Kualitas pada

industri

manufaktur selain menekankan pada

produk

yang

dihasilkan,

juga

perlu

diperhatikan kualitas

pada

proses

produksi.

Bahkan,

yang terbaik adalah apabila perhatian pada kualitas bukan pada produk akhir,

melainkan proses produksinya

atau

produk

yang

masih

ada

dalam

proses

(Work

in

Process),

sehingga bila

diketahui

ada

cacat

atau

kesalahan masih

dapat

diperbaiki. Dengan

demikian, produk

akhir

yang

dihasilkan

adalah

produk

yang bebas cacat dan tidak ada

lagi

pemborosan yang

harus dibayar

mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang.

2.3 Teknik-Teknik Perbaikan Kualitas

Manajemen Kualitas

seringkali

disebut

sebagai

the

problem

solving,

sehingga

manajemen kualitas

dapat

menggunakan

metodologi

dalam

problem

solving

tersebut

untuk

mengadakan

perbaikan

(Ridwan

dan

Zachary,

1993).

Ada berbagai teknik perbaikan kualitas yang dapat digunakan dalam organisasi.

Masing-masing teknik mempunyai kegunaan yang dapat berdiri sendiri maupun

saling membantu antar satu teknik dengan teknik yang lain.

|

|

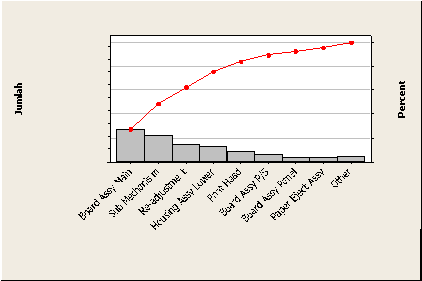

2.3.1

Diagram Pareto

Diagram

Pareto

diperkenalkan oleh

seorang

ahli

yaitu

Alfredo

Pareto

(1848-1923). Diagram Pareto ini merupakan suatu gambar yang mengurutkan

klasifikasi data dari kiri ke kanan

menurut urutan rangking tertinggi

hingga

terendah.

Hal

ini

dapat

membantu

menemukan

permasalahan yang

paling

penting untuk segera diselesaikan (rangking tertinggi) sampai dengan masalah

yang

tidak

harus

segera

diselesaikan

(rangking

terendah).

Diagram

Pareto

juga dapat mengidentifikasi masalah yang paling penting yang mempengaruhi

usaha

perbaikan

kualitas

dan

memberikan petunjuk

dalam

mengalokasikan

sumber daya yang terbatas untuk menyelesaikan masalah (Mitra, 1993).

Selain

itu, Diagram Pareto juga dapat digunakan

untuk membandingkan

kondisi proses,

misalnya

ketidaksesuaian proses

sebelum

dansetelah diambil

tindakan

perbaikan terhadap

proses.

Penyusunan

Diagram Pareto

sangat

sederhana. Menurut Mitra (1993)

dan Besterfield (1998),

proses penyusunan

Diagram Pareto meliputi enam langkah, yaitu:

1. Menentukan

metode atau

arti dari

pengklasifikasian data,

misalnya

berdasarkan masalah, penyebab, jenis ketidaksesuaian dan sebagainya.

2. Menentukan satuan yang digunakan untuk membuat urutan karakteristik-

karakteristik tersebut, misalnya rupiah, frekuensi, unit, dan sebagainya.

3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan

|

|

4. Merangkum data dan membuat rangking kategori data tersebut dari yang

terbesar hingga yang terkecil.

5.

Menghitung frekuensi

kumulatif

atau

persentase

kumulatif

yang

digunakan.

6.

Menggambar

diagram

batang,

menunjukkan tingkat

kepentingan

relatif

masing-masing masalah. Mengidentifikasi beberapa hal

yang penting

untuk mendapat perhatian.

Penggunaan Program Minitab :

•

Masukkan data dan jumlah dalam tabel

•

Klik Stat

Quality Tools

Pareto Chart

•

Pilih

Chart

defect table

kemudian

klik pada

kotak Labels

in

masukkan

nama data yang akan terlihat pada kotak pojok kiri, dan pindahkan

variabel jumlah ke kotak Frequencies in.

•

Klik Ok

|

90

80

70

60

50

40

30

20

10

0

Nama Part

Pareto Chart Model R4CB190

100

80

60

40

20

0

Jumlah

25

20

13

12

8

5

3

3

4

Percent

26.9

21.5

14.0

12.9

8.6

5.4

3.2

3.2

4.3

Cum %

26.9

48.4

62.4

75.3

83.9

89.2

92.5

95.7

100.0

Diagram 2.1 Contoh Diagram Pareto menggunakan program Minitab

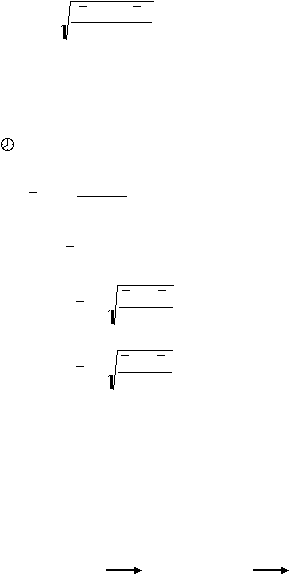

2.3.2

Diagram Sebab-Akibat

Diagram sebab akibat dikembangkan oleh Dr. Kaoru Ishikawa pada tahun

1943,

sehingga

sering

disebut

dengan

diagram

Ishikawa.

Diagram sebab-

akibat menggambarkan garis dan simbol-simbol yang menunjukkan hubungan

antara

akibat

dan

penyebab suatu

masalah.

Diagram

tersebut

memang

digunakan

untuk

mengetahui akibat

dari

suatu

masalah

untuk

selanjutnya

diambil

tindakan

perbaikan. Dari

akibat

tersebut

kemudian

dicari beberapa

kemungkinan

penyebabnya. Penyebab

masalah

ini

pun

dapat

berasal

dari

berbagai sumber utama, misalnya metode kerja, bahan, pengukuran,

karyawan, lingkungan, dan seterusnya.

Selanjutnya, dari sumber-sumber utama tersebut diturunkan menjadi

beberapa sumber yang lebih kecil dan mendetail, misalnya dari metode kerja

|

|

dapat diturunkan

menjadi pelatihan, pengetahuan, kemampuan, karakteristik,

fisik,

dan

sebagainya. Untuk

mencari

berbagai

penyebab

tersebut

dapat

digunakan teknik braistorming dari seluruh personil yang terlibat dalam

proses yang sedang dianalisis.

Manfaat diagram sebab-akibat tersebut antara lain :

1. Dapat menggunakan kondisi yang

sesungguhnya

untuk

tujuan perbaikan

kualitas

produk atau

jasa,

lebih efisien

dalam

penggunaan sumber

daya,

dan dapat mengurangi biaya.

2.

Dapat

mengurangi

dan

menghilangkan kondisi

yang

menyebabkan

ketidaksesuaian produk atau dan keluhan pelanggan.

3.

Dapat

membuat

suatu

standadisasi operasi

yang

ada

maupun

yang

direncanakan.

4. Dapat

memberikan

pendidikan dan

pelatihan

bagi

karyawan dalam

kegiatan pembuatan keputusan dan melakukan tindakan perbaikan.

2.3.3

Peta Pengendali (control chart)

Peta

kendali

pertama kali

diperkenalkan oleh

Dr. Walter

Andrew

Shewhart dari Bell Telephine laboratories, Amerika Serikat, pada tahun 1942

dengan maksud untuk menghilangkan variasi tidak normal melalui pemisahan

variasi

yang disebabkan oleh penyebab khusus

(special-cause variation) dari

variasi

yang disebabkan

oleh penyebab

umum

(common-cause variation).

|

|

Pada dasarnya semua proses menampilkan variasi penyebab khusus dari

proses

itu, sehingga variasi yang melekat pada proses

hanya disebabkan oleh

variasi

penyebab

umum.

Peta-peta

kontrol

merupakan alat

ampuh

dalam

mengendalikan proses,

asalkan

penggunaannya

dipahami

secara benar.

Pada

dasarnya peta-peta kontrol dipergunakan untuk :

Menentukan apakah suatu proses berada dalam pengendalian

statistikal.

Dengan

demikian

peta-peta

kontrol

dipergunakan untuk

mencapai

suatu

keadaan

terkendali secara

statistikal, dimana

semua

nilai

rata-rata dan

range

dari

sub-sub

kelompok (subgroup)

contoh

berada

dalam batas-batas pengendali (control

limits),

oleh karena

itu

variasi penyebab khusus menjadi tidak ada lagi dalam proses.

Memantau

proses

terus

menerus

sepanjang

waktu

agar

proses

tetap

stabil secara statistikal dan hanya mengandung variasi penyebab

umum.

Menentukan kemampuan

proses

(process

capability).

Setelah

proses

berada dalam pengendalian statistikal,

batas-batas

dari

variasi

proses

dapat ditentukan.

Pada dasarnya setiap peta kontrol memiliki :

1. Garis tengah (central line), yang biasa dinotasikan sebagai CL atau P-bar

2.

Sepasang batas kontrol (central limits), dimana suatu batas kontrol

ditempatkan di atas garis tengah yang dikenal sebagai batas kontrol atas

|

|

(upper control limits), biasa dinotasikan sebagai UCL dan

yang satu lagi

ditempatkan di

bawah

garis tengah

yang dikenal

sebagai batas kontrol

bawah (lower control limits), biasa dinotasikan sebagai LCL.

3.

Tebarkan

nilai-nilai karakteristik kualitas

yang menggambarkan keadaan

dari proses. Jika semua

nilai-nilai

yang

ditebarkan (diplot) pada peta itu

berada didalam batas-batas kontrol tanpa memperlihatkan kecenderungan

tertentu,

maka proses yang berlangsung dianggap berada dalam

pengendalian

statistikal.

Namun, jika

nilai-nilai

yang

ditebarkan

pada

peta itu jatuh atau berada di luar batas-batas kontrol atau memperlihatkan

kecenderungan tertentu

atau

memiliki

bentuk

yang

aneh,

maka

proses

yang

berlangsung dianggap

berada

dalam keadaan diluar

kontrol (tidak

terkontrol) atau tidak berada dalam pengendalian

statistikal sehingga

perlu diambil tindakan korektif untuk memperbaiki proses yang ada.

2.3.3.1 Variasi Penyebab Khusus dan Umum

Dalam

pelaksanaan

proses

produksi

untuk

menghasilkan sejenis

output kita

seringkali sulit

menghindari terjadinya

variasi

pada

proses.

Gaspersz

(1998)

mendifinisikan

variasi

sebagai

ketidak-seragaman

dalam

sistem

produksi

atau

operasional sehingga

perbedaan

dalam

kualitas pada output (barang atau

jasa

yang dihasilkan). Pada dasarnya

dikenal dua sumber atau penyebab timbulnya variasi, yaitu :

|

|

1. Variasi Penyebab Khusus (special-cause variation)

Adalah

kejadian-kejadian diluar

sistem

yang

mempengaruhi

variasi

dalam

sistem.

Penyebab khusus

dapat

bersumber dari

faktor-faktor :

manusia, peralatan,

material,

lingkungan, metode

kerja,

dan

lain-lain. Penyebab khusus

ini

mengambil pola

non

acak (non random pattern) sehingga dapat diidentifikasikan atau

ditemukan sebab mereka tidak selalu aktif dalam proses.

2. Variasi Penyebab Umum

Adalah

faktor-faktor

di

dalam sistem

atau

melekat pada

proses

yang

menyebabkan timbulnya

variasi

dalam

sistem

atau

yang

melekat pada proses yang menyebabkan timbulnya variasi dalam

sistem serta

hasil-hasilnya. Penyebab

umum sering

disebut juga

sebagai

penyebab

acak

(random

cause)

atau

penyebab sistem

(system cause). Karena penyebab umum

ini selalu melekat pada

sistem

untuk

menghilangkannya

kita

harus

menelusuri

elemen-

elemen dalam sistem itu dan hanya pihak manajemen yang dapat

memperbaiki,

karena

pihak

manajemenlah yang

mengendalikan

sistem itu. Dalam konteks pengendalian proses statistikal dengan

menggunakan peta-peta kendali atau kontrol (control chart),

jenis variasi

ini sering

ditandai

dengan

titik-titik

pengamatan

|

|

yang berada dalam batas-batas pengendalian yang didefinisikan

(defined control limits).

2.3.3.2 Jenis-jenis Peta Kendali

Pengelompokan jenis-jenis

peta

kendali

tergantung

pada

tipe

datanya. Dalam konteks pengendalian proses statistikal dikenal dua jenis

data yaitu :

1.

Data

variabel

merupakan data

kuantitatif

yang

diukur

untuk

keperluan

analisis.

Contoh

dari data variabel

karakteristik

kualitas adalah : diameter pipa, volume sabun cair dan lain-lain.

Ukuran

berat, panjang, lebar, diameter, volume biasanya

merupakan data

variabel.

Beberapa peta kendali yang termasuk

dalam peta

kendali

yang

termasuk

dalam peta

kendali

untuk

variabel adalah peta kendali X dan

R, serta peta kendali

X

dan

MR.

2. Data atribut merupakan data kualitatif yang dapat dihitung untuk

pencatatan dan

analisis.

Contoh

dari

data

atribut

karakteristik

kualitas adalah : ketiadaan

label pada kemasan, banyaknya jenis

cacat pada produk, dan lain-lain. Data atribut biasanya diperoleh

dalam

bentuk unit-unit nonconforms atau ketidaksesuaian

|

|

dengan spesifikasi atribut adalah peta kendali p, peta kendali np,

peta kendali c, dan peta kendali u.

2.3.3.3 Peta Kendali Atribut

Atribut

dalam

pengendalian

kualitas

menunjukkan karakteristik

kualitas

yang

sesuai

dengan

spesifikasi atau

tidak

sesuai

dengan

spesifikasi.

Menurut

Besterfield

(1998),

atribut

digunakan apabila

ada

pengukuran

yang

tidak

memungkinkan untuk

dilakukan,

misalnya

goresan,

kesalahan,

warna,

atau ada bagian

yang hilang.

Selain

itu,

atribut

digunakan

apabila pengukuran dapat

dibuat

tetapi

tidak

dibuat

karena alasan waktu, biaya atau kebutuhan. Dengan kata lain, meskipun

diameter suatu pipa dapat diukur,

tetapi

mungkin akan

lebih tepat dan

mudah menggunakan ukuran baik atau tidak menentukan apakah produk

tersebut sesuai dengan spesifikasi atau tidak sesuai dengan spesifikasi.

Sementara itu, defenisi kesalahan atau cacat sama, kecuali

berkaitan dengan penggunaan atau kepuasan. Kesalahan atau cacat akan

tepat

digunakan

untuk

kesesuaian

dengan

spesifikasinya. Pengendali

kualitas proses statistik untuk data variabel. Hal ini dapat terjadi apabila

pengukuran seperti

kesalahan

warna, adanya

bagian

yang

hilang,

dan

seterusnya tidak dapat diukur. Selain itu dalam peta pengendali kualitas

|

|

proses

statistik

untuk

data

variabel

harus

dihitung semua

karakteristik

kualitas

untuk

dapat

dibuat

peta

pengendali rata-rata

proses

maupun

tingkat

keakuratan proses.

Misalnya

dalam

perusahaan terdapat

karakteristik kualitas

seperti

panjang,

lebar,

diameter,

goresan

dan

seterusnya, maka harus dibuat pula 100 peta pengendali rata-rata proses

dan

100

peta

pengendali

tingkat

keakuratan proses.

Hal

ini

yang

membuat kegiata pengendalian kualitas proses statistic data atribut dapat

meminimalkan keterbatasan

tersebut

dengan

menyediakan

semua

informasi kualitas untuk dapat mengurangi biaya.

Selanjutnya, peta

pengendali

kualitas

proses

statistik

untuk

data

aribut

dapat

digunakan pada

semua

tingkatan

dalam

organisasi,

perusahaan, department, pusat-pusat

kerja,

dan

mesin-mesin.

Namun,

peta pengendali kualitas proses

untuk data variabel biasanya digunakan

pada

tingkat

terendah,

yaitu

mesin-mesin. Selain

itu,

peta

pengendali

kualitas proses

statistik

data

atribut dapat

membantu mengidentifikasi

akar

permasalahan baik

pada

tingkat

umum maupun pada

tingkat

yang

lebih

mendetail. Sementara itu, peta pengendali kualitas proses statistik

untuk data variabel biasanya digunakan untuk

menentukan alasan

khusus pada situasi out of statistical control.

Disamping berbagai

kelebihan

yang dimiliki

oleh peta

pengendali

kualitas proses statistik data atribut, ada beberapa kelemahan yang

|

|

dimiliki

peta

pengendali tersebut.

Kelemahan pertama,

dalam

peta

pengendali ketidaktepatan dengan

spesifikasi

tersebut. Kelemahan

dari

peta pengendali tersebut adalah ukuran sampel yang semakin besar akan

bermasalah bila

pengukuran mahal

dan

proses

pengujian

justru

menyebabkan kerusakan,

namun

demikian

secara

keseluruhan

peta

pengendali kualitas

proses

statistik

untuk

data

atribut

lebih

sedikit

memberikan informasi daripada peta pengendali kualitas proses statistik

data variabel.

Selanjutnya, ada dua kelompok besar peta pengendali kualitas

proses

statistik

untuk

data

atribut,

yaitu

yang

berdasarkan distribusi

Binomial

dan

yang

berdasakan distribusi

Poisson.

Yang

berdasarkan

distribusi Binomial dan merupakan kelompok pengendali untuk unit-unit

ketidaksesuaian, seperti

p-chart

yang

menunjukan

proposi

ketidaksesuaian dalam

sample atau

sub

kelompok. Proposi

ditunjukan

dengan

bagain

atau persen.

Peta pengendali lain dalam

kelompok

ini

adalah

banyaknya

ketidaksesuaian (np-chart).

Kelompok

kedua

yang

menggunakan distribusi

Poisson,

terdapat

c-chart

dan u-chart.

c-chart

menunjukan bagian ketidaksesuaian dalam unit yang di-isnpeksi seperti

mobil,

pakaian atau

satu

gulung

kain,

atau

satu

gulung

kertas.

Peta

pengendali

lain dalam

kelompok

ini adalah

u-chart yang digunakan

untuk bagian ketidaksesuaian setiap unit. u-chart juga dapat digunakan

|

|

pada

situasi

dimana

ukuran

sample

variasi.

Kategori lain

dari

peta

pengendali kualitas

proses

untuk

data

atribut

ini

berkaitan

dengan

kombinasi

ketidaksesuaian

berdasarkan

bobot.

Bobot

ini

dipengaruhi

oleh

banyak sedikitnya ketidaksesuaian. Jenis

peta

pengendali

tersebut

disebut dengan U-chart atau demerit control chart.

Selanjutnya, untuk menyusun peta pengendali proses statistik untuk

data

atribut

diperlukan

beberapa

langkah. Menurut

Besterfield (1998),

langkah tersebut meliputi :

1. Menentukan sasaran yang akan dicapai

Sasaran

ini

akan

mempengaruhi

jenis

peta

pengendali

kualitas

proses statistik data atribut

mana

yang

harus digunakan. Hal ini

tentu

saja

dipengaruhi

oleh

karakteristik kualitas

suatu

produk

dan

proses,

apakah

proporsi

atau

banyaknya ketidaksesuaian

dalam sampel

atau

sub

kelompok,

ataukah bagian

ketidaksesuaian dari

suatu

unit

setiap

kali

mengadakan

observasi.

2. Menentukan banyaknya sampel dan banyaknya observasi

Banyaknya sampel yang diambil akan mempengaruhi jenis peta

pengendali disamping karakteristik kualitasnya.

3. Mengumpulkan data

|

|

Data

yang

dikumpulkan tentu

disesuaikan dengan

jenis

peta

pengendali

misalnya, suatu perusahaan atau organisasi

menggunakan p

chart,

maka

data

yang

dikumpulkan juga

harus

diatur

dalam

bentuk

proporsi

kesalahan terhadap

banyaknya

sampel yang diambil

4. Menentukan garis pusat dan batas-batas pengendali

Penentuan

garis

pusat

dan

batas-batas pengendali akan

ditunjukkan secara rinci pada sub bagian berikut

ini, pada

masing-masing

peta

pengendali. Biasanya

perusahaan

menggunakan lebih

kurang

±3s

sebagai

batas-batas

pengendalinya.

5. Merevisi garis pusat dan batas-batas pengendali

Revisi terhadap garis pusat dan batas-batas pengendali dilakukan

apabila dalam peta pengendali kualitas proses statistik untuk data

atribut terdapat data

yang berada di

luar batas pengendali

statistik (out of statistical control) dan diketahui kondisi tersebut

disebabkan karena penyebab khusus.

Demikian pula,

data

yang

berada di bawah garis batas pengendali bawah apabila ditemukan

penyebab khusus didalamnya tetntu juga diadakan revisi.

2.3.3.4 Peta Pengendali Proporsi Kesalahan (p-chart) dan Banyaknya Kesalahan

(np-chart) dalam Sampel

|

|

Pengendali proporsi

kesalahan

(p-chart)

dan banyaknya kesalahan

(np-chart)

digunakan untuk

mengetahui apakah

cacat

produk

yang

dihasilkan

masih dalam batas

yang

disyaratkan. Untuk

peta

pengendali

proporsi

dan

banyak

digunakan bila

memakai

ukuran

cacat

berupa

proporsi

produk

cacat

dalam

setiap

sampel

yang

diambil.

Bila

sampel

yang

diambil

untuk

setiap

kali

melakukan observasi

jumlahnya sama

maka dapat

menggunakan peta pengendali proporsi kesalahan (p-chart)

maupun

banyaknya kesalahan

(np-chart).

Namun

bila

sampel

yang

diambil bervariasi

untuk setiap kali

melakukan observasi berubah-ubah

jumlahnya

atau

memang

perusahaan tersebut

akan

melakukan 100%

inspeksi

maka

harus

menggunakan peta

pengendali proporsi

kesalahan

(p-chart).

Penggunaan sampel

yang

besarnya bervariasi tersebut selain

karena

perusahaan

menggunakan

100

%

inspeksi

atau

inspeksi

total,

juga dapat disebabkan kurangnya karyawan dan biaya. Perubahan dalam

banyaknya sampel

yang

diambil

atau

ukuran

sub

kelompok

tersebut

menyebabkan perubahan dalam batas-batas pengendali,

meskipun

garis

pusatnya tetap.

Apabila

ukuran

sampel

atau

sub

kelompok yang

digunakan

pada setiap kali observasi naik atau lebih banyak, maka

batas-batas pengendali menjadi lebih rendah. Namun apabila banyaknya

sampel

atau sub

kelompok yang digunakan

pada setiap

kali

observasi

turun atau berkurang, maka batas-batas pengendali menjadi lebih tinggi

|

atau

meningkat. Kondisi ini dapat

mempengaruhi karakteristik kualitas

proses produksi yang dimiliki perusahaan.

Formulasi

yang

digunakan

untuk

menyelesaikan kasus

pengendalian

kualitas

proses statistik

untuk data

atribut

sesuai dengan

langkah-langkah di atas adalah :

Mengetahui

proporsi kesalahan

atau cacat pada sampel

atau sub

kelompok untuk setiap kali melakukan observasi

p

=

x

n

Dimana

p = proporsi kesalahan dalam setiap sampel

x

=

banyaknya produk yang salah dalam setiap

sampel

n = banyaknya sampel

yang diambil dalam

inspeksi

Menghitung garis pusat (center line) peta pengendali

p

=

?

Unit _ cacat

?

inspeksi

Menghitung nilai simpangan baku

Rumus simpangan baku (Sp) :

{

p(1 - p)

}

S

p

=

ni

Rumus simpangan baku dalam persentase (Sp,%)

|

S

p

=

{

p(100 - p)

}

ni

Dimana ni = jumlah unit yang diinspeksi = jumlah unit yang

diproduksi

Menghitung batas kontrol 3-sigma

p

=

?

Unit _ cacat

?

inspeksi

CL = p

UCL = p + 3

LCL = p - 3

p(1 - p)

ni

p(1 - p)

ni

Dimana,

UCL = batas bawah

LCL = batas atas

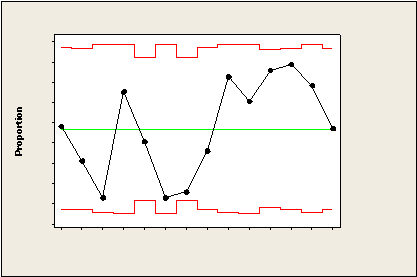

Penggunaan Program Minitab :

•

Masukkan data proses dan ukuran sample dalam tabel

•

Klik Stat

Control Chart

P

•

Masukkan proses dalam Variabel

•

Masukkan ukuran sampel dalam Subgroups in

•

Klik Ok

|

P Chart of Cacat Kemasan

0.09

0.08

0.07

0.06

0.05

0.04

0.03

UCL=0.08654

_

P=0.04684

0.02

0.01

0.00

1

2

3

4

5

6

7

8

9

10

11

12

13

LCL=0.00715

14

Sample

Tests performed with unequal sample sizes

Grafik 2.1 Contoh Peta Kendali

2.3.3.5 Kapabilitas Proses

Kapabilitas

adalah

kemampuan dari

proses

dalam

menghasilkan

produk yang

memenuhi

spesifikasi.

Jika proses memiliki

kapabilitas

baik,

proses

itu

akan

menghasilkan produk

yang

berada

dalam

batas-

batas

spesifikasi

(diantara batas

bawah

dan

batas

atas

spesifikasi).

Sebaliknya, apabila proses

memiliki kapabilitas

yang buruk,

proses

itu

akan menghasilkan banyak produk

yang berada diluar batas spesifikasi,

sehingga menimbulkan kerugian karena produk akan ditolak.

Jika

indeks

kapabilitas

proses

lebih besar atau

sama

dengan

satu,

hal

ini

menunjukkan bahwa

proses

memiliki

kapabilitas

yang

baik.

Berarti bahwa proses

mampu

menghasilkan produk yang berada dalam

batas-batas spesifikasi. Sebaliknya, jika nilai

indeks kapabilitas proses

|

|

lebih kecil dari pada satu,

hal

ini menunjukkan bahwa proses memiliki

kapabilitas

yang

buruk,

serta

menunjukkan proses

tidak

mampu

menghasilkan produk yang sesuai dengan batas-batas spesifikasi.

|