|

BAB 2

LANDASAN TEORI

2.1

Pengertian Penjadwalan

Penjadwalan

adalah

aspek

yang

penting

dalam

pengendalian operasi

baik

dalam

industri

manufaktur

maupun

jasa.

Dengan

meningkatkan titik

berat

kepada

pasar

dan

volume

produksi

untuk

meningkatkan kepuasan

konsumen.

Dengan

penjadwalan

yang

efektif

dapat

meningkatkan keuntungan

dalam

fungsi

operasi

diwaktu yang akan datang.

Penjadwalan adalah

suatu

proses

pengambilan

keputusan

yang

memainkan

peranan

penting

dalam

kebanyakan bidang

manufaktur dan

pelayanan

industri.

Penjadwalan digunakan dalam pengadaan bahan dan produksi, dalam transportasi dan

distribusi dan dalam proses informasi dan komunikasi.

Ada

beberapa

tipe

berbeda

dari

masalah

penjadwalan yang

dihadapi

oleh

perusahaan adalah sebagai berikut [2,hlm 413]:

1. Job shop scheduling

Job

shop

scheduling secara

umum

lebih

dikenal

sebagai shop floor

control,

yang

merupakan

kegiatan

penyusunan input

(memasang

yang

diperlukan)

menjadi output (produk).

|

|

30

2. Personnel scheduling

Personnel scheduling adalah hal yang penting dalam industri manufaktur dan

jasa.

Walaupun

penjadwalan pembagian

waktu dalam

lantai produksi

lebih

diutamakan dari pengendalian dalam

lantai produksi itu

sendiri,

tenaga kerja

juga dapat

menjadi

masalah

yang besar.

Sebagai contoh

misalnya

penjadwalan tenaga

medis dalam rumah

sakit. Penentuan

waktu

seperti jam

kerja

penuh,

shift

pagi/

malam

dan

subkontrak menjadi

masalah

dalam

penjadwalan tenaga kerja ini.

3. Facilities scheduling

Penjadwalan ini

menjadi

sangat

penting

ketika

fasilitas

menjadi

hal

yang

utama. Sebagai contoh adalah penjadwalan ruang operasi pada

rumah sakit.

Untuk

meningkatkan pelayanan

kesehatan,

beberapa

rumah

sakit

menggunakan fasilitas ini.

4. Vehicle scheduling

Perusahaan manufaktur harus

mengirim

produk

mereka

dengan

biaya

dan

waktu

yang

efisien.

Contoh

dari

penjadwalan ini

adalah

penjadwalan

pengiriman peralatan, pos

dan

pengiriman untuk

pelanggan ditempat

yang

berbeda.

5. Vendor scheduling

Perusahaan dengan sistem

JIT (just in time), penjadwalan pengiriman adalah

hal yang penting. Bagian penjualan harus

mengkoordinasikan dengan sistem

|

|

31

dari jumlah produk yang akan dikirim untuk menjamin bahwa JIT

berfungsi

dengan efisien.

6. Project scheduling

Rencana adalah penghubung dari tugas-tugas. Walaupun beberapa tugas dapat

dikerjakan bersama-sama, tetapi beberapa tugas

tidak dapat

mulai dikerjakan

hingga

tugas

yang

sebelumnya selesai.

Project

yang

kompleks

mungkin

melibatkan ribuan tenaga kerja yang saling berkoordinasi melengkapi rencana

tersebut dengan waktu dan biaya. Penjadwalan ini merupakan komponen yang

penting dari fungsi perencanaan.

7. Dinamic versus static scheduling

Bermacam-macam pesanan

datang

secara simultan untuk diproses di

sebuah

mesin.

Dalam kenyataannya masalah penjadwalan

yang ada bersifat dinamik

dalam arti job akan datang berkelanjutan sepanjang waktu.

Secara

umum, penjadwalan merupakan suatu proses dalam perencanaan dan

pengendalian

produksi

yang

merencanakan

produksi

serta

pengalokasikan sumber

daya

pada

suatu

waktu

tertentu dengan

memperhatikan kapasitas

sumber daya

yang

ada.

Menurut

Ricard

W.

Conway,

penjadwalan adalah

suatu

proses

pengurutan

pembuatan produk secara menyeluruh pada beberapa mesin.

Menurut Roger Schroeder, penjadwalan adalah proses untuk menentukan:

1. Sequence,

yang

berarti

pengurutan

pekerjaan

yang

akan

dilakukan

sebelumnya.

|

|

32

2. Timing, yang berarti menentukan saat mulai dan saat akhir setiap pekerjaan.

Menurut

Baker,

penjadwalan didefinisikan

sebagai

suatu

proses

pengalokasian sumber daya/ mesin-mesin yang ada

untuk

melaksanakan tugas-tugas

yang ada dalam suatu waktu tertentu [3, hlm 2]. Definisi ini dapat dijabarkan menjadi

dua arti yaitu:

1. Penjadwalan sebagai fungsi dari pengambilan keputusan\

Penjadwalan merupakan suatu proses untuk menentukan sebuah urutan.

2. Penjadwalan merupakan suatu teori

Penjadwalan

adalah

kumpulan

dari

prinsip-prinsip, model,

teknik

dan

kesimpulan

logis

dalam

pengambilan keputusan

penjadwalan merupakan

bagian dari shop floor control.

Keputusan

yang

dibuat

dalam

penjadwalan meliputi

pengurutan

pekerjaan

(sequencing), waktu mulai dan selesai pekerjaan (timing),

urutan operasi untuk suatu

pekerjaan

(routing).

Masalah

penjadwalan selalu

berkaitan

dengan

pengurutan

produksi

(sequencing)

yang didefinisikan sebagai penentu urutan-urutan kedatangan

dari

bermacam-macam pekerjaan

yang

harus

diselesaikan

dalam

jangka

waktu

tertentu.

Masalah

penjadwalan seringkali

muncul

jika

terdapat

sekumpulan tugas

secara bersamaan, sedangkan peralatan yang dimiliki terbatas.

Masukkan dari suatu penjadwalan mencakup jenis dan banyaknya part

yang

akan dioperasikan, urutan ketergantungan antar operasi, waktu proses untuk

masing-

masing operasi, serta

fasilitas

yang dibutuhkan oleh setiap operasi. Keluaran

|

|

33

penjadwalan meliputi dispatch list (daftar urutan-urutan pemrosesan part serta waktu

mulai dan selesai dari pemrosesan part).

Dengan

begitu,

adalah

sangat

jelas

bagi

perusahaan akan

pentingnya

penjadwalan [10, hlm 466]:

1. Dengan penjadwalan secara efektif, perusahaan menggunakan asetnya dengan

efektif

dan

menghasilkan

kapasitas

uang

yang

diinvestasikan

menjadi

lebih

besar, yang sebaliknya akan mengurangi biaya.

2. Penjadwalan menambah

kapasitas

dan

fleksibilitas

yang terkait

memberikan

waktu pengiriman yang lebih cepat dan dengan demikian pelayanan

kepada

pelanggan menjadi lebih baik.

3.

Keuntungan yang

ketiga

dari

bagusnya

penjadwalan adalah

keunggulan

kompetitif dengan pengiriman yang bisa diandalkan.

2.2

Tujuan Penjadwalan

Kebanyakan

tujuan dari

penjadwalan

adalah

meminimalkan

total flow

time,

total tardiness, maximum completion time, maximum tardiness, lateness atau jumlah

dari

pekerjaan

yang

tepat

waktu.

Secara

umum

penjadwalan mempunyai

tujuan

seperti:

1. Efisiensi pemakaian sumber daya dan minimasi makespan

2. Agar lebih responsive terhadap permintaan. Minimasi rata-rata flow time

atau rata-rata waktu menunggu (tardiness).

3. Memenuhi batas waktu (due date, tardiness, lateness).

|

|

34

Menurut Baker, penjadwalan memiliki beberapa tujuan yaitu [3, hlm 5]:

1.

Meningkatkan produktivitas

mesin,

yaitu

dengan

mengurangi

waktu

menganggur.

2. Mengurangi persediaan barang setengah jadi (work in process

inventory)

untuk

mengurangi biaya penyimpanan

dengan jalan

mengurangi

jumlah

rata-rata

pekerjaan

yang menunggu dalam

antrian

suatu mesin karena

masih terlalu sibuk.

3.

Mengurangi

waktu

keterlambatan karena

batas

waktu

(due

date)

telah

dilampaui

dengan

cara

mengurangi

maksimum

keterlambatan maupun

dengan mengurangi jumlah pekerjaan yang terlambat.

4. Meminimasi ongkos produksi.

5. Pemenuhan

due

date,

karena

dalam

kenyataannya

apabila

terjadi

keterlambatan pemenuhan due date yang telah ditetapkan dapat dikenakan

suatu denda/ pinalty.

Menurut Baker, jika makespan suatu penjadwalan adalah konstan, maka

urutan kerja yang tepat akan menurunkan flow time dan rataan work in process.

|

|

35

2.3

Fungsi Penjadwalan

Fungsi dari penjadwalan berbeda-beda, hal tersebut bergantung dari tipe

operasinya. Macam-macam tipe operasi adalah sebagai berikut [4, hlm 45]:

1. In process industries

Seperti di

pabrik-pabrik kimia dan farmasi, penjadwalan bisa

saja

terdiri

dari

pencampuran bahan-bahan, membersihkan kotoran,

dan

mulainya

memproduksi produk-produk lain. Program linear dapat menentukan biaya

termurah dari

campuran bahan-bahan dan

kuantitas pemesanan ekonomis

dengan

dapat

menentukan jangka

waktu

optimum

dari

suatu

produksi

berjalan.

2. Untuk produk massal

Penjadwalan dari produksi akan sangat

menentukan ketika jalur perakitan

telah

dipasang.

Keputusan

penjadwalan dari

hari

ke

hari

terdiri

dari

penentuan seberapa cepat waktu untuk menyelesaikan satu item dalam line

dan beberapa jam yang dibutuhkan per hari untuk menyelesaikan satu line.

3. Untuk proyek-proyek

Keputusan

penjadwalan

sangat

banyak dan

berhubungan dengan

teknik

penjadwalan proyek seperti PERT dan CPM.

4. Untuk batch atau job shop production

Keputusan penjadwalan bisa

menjadi

sangat kompleks.

Dalam kaitannya

dengan penjadwalan produksi, batch flow, job shop, dan cellular process

telah banyak ditemui. Dalam tiap kasus,

jenis produk-produknya dibuat

|

|

36

secara

normal

dan

banyak

diantaranya make

to

order.

Waktu

yang

dibutuhkan

untuk

memproses

masing-masing pekerjaan

atau

produk,

bervariasi dari pekerjaan satu ke

pekerjaan

lain karena perbedaan dalam

waktu

set-up

dan

kebutuhan

pemrosesan

yang

lain serta

juga perbedaan

ukuran

order

pelanggan.

Lingkungan batch

production

merupakan

lingkungan yang dinamis karena order-order dari pelanggan

yang datang

secara berkesinambungan dan produk-produk yang telah jadi diproses

serta kemudian diantar ke pelanggan sepanjang waktu.

2.4

Permasalahan dalam Penjadwalan Produksi

Masalah penjadwalan seringkali muncul jika terdapat sekumpulan tugas

yang

harus ditetapkan harus dikerjakan terlebih dahulu, bagaimana urutan kerja dari tugas-

tugas

berikutnya, serta

pengalokasian tugas

pada

mesin

sehingga

diperoleh

suatu

proses yang terjadwal.

Pada

umumnya

persoalan

penjadwalan ini

dipecahkan

dengan

sendirinya

menurut kebiasaan tanpa memberikan perhatian yang lebih besar sehingga

pemecahan persoalan dengan

suatu

teknik

baru

akan

lebih

mudah

dan

lebih

menguntungkan. Cara yang umum dilakukan adalah cara yang didasarkan pada FCFS

(First

Come

First

Serve),

sehingga

tugas

yang

datang

lebih

dahulu

akan

dilayani

lebih awal daripada tugas yang datang kemudian.

|

|

37

Secara umum, persoalan penjadwalan dapat dinyatakan sebagai berikut :

1. Misalkan a

adalah risiko

yang ditanggung karena

mengerjakan tugas A

lebih dahulu daripada tugas B.

2. Misalkan ß

adalah risiko

yang ditanggung karena mengerjakan tugas B

lebih dahulu dari tugas A.

3. Jika a

lebih baik daripada ß,

maka tugas B dikerjakan lebih awal

kemudian diikuti tugas A.

Pemilihan a

dan

ß

ini

dapat

dikaikan

dengan pemilihan

kriteria

optimalitas

yang diterapkan oleh pengambil keputusan.

2.5

Istilah-istilah dalam Penjadwalan Produksi

Dalam

membahas

masalah

penjadwalan biasanya

akan

dijumpai

beberapa

variabel dan istilah, dalam penulisan

ini digunakan variabel j = job dan i = operasi.

Definisi dari istilah-istilah yang sering digunakan ialah:

a. Waktu proses ( t

ij

)

Adalah waktu yang diperlukan untuk menyelesaikan suatu operasi j dari suatu

job i (termasuk

waktu

set up, penghentian

mesin

dan

waktu

pemindahan

bahan ke mesin).

|

|

38

?

b. Makespan ( M

s

) [2, hlm 419]

Adalah jangka waktu penyelesaian suatu

penjadwalan

yang merupakan

jumlah seluruh waktu proses.

M

s

=

?

t

i

c. Ready time ( R

ij

)

Menyatakan job j operasi ke-1 siap untuk dijadwalkan.

d. Waiting Time (W

j

)

Adalah waktu tunggu seluruh operasi dari suatu job

W

j

=

?

W

ij

e. Flow Time ( F

j

) [2, hlm 419]

Adalah waktu antara suatu saat dimana suatu pekerjaan dapat diproses dengan

suatu saat dimana pekerjaan tersebut telah selesai dikerjakan.

F

j

=

t

j

+

W

j

f.

Completion Time ( C

j

)

Adalah jangka waktu antara permulaan bekerja ada pekerjaan pertama,

dimana waktu

tersebut

ditunjuk

oleh

t

=

0

dan

waktu

pada

saat

pekerjaan

j

selesai.

g. Rata-rata flow time [4, hlm 254]

Fs =

1

F

n

j

|

39

s

?

j

j

j

?

h. Due date ( D

j

)

Adalah batas waktu akhir suatu job harus diselesaikan.

i.

Lateness ( L

j

)

Adalah penyimpangan

waktu

penyelesaian

suatu job

ke–j

hingga

saat

due

date.

L

j

=

C

j

-

d

j

L

j

<

0 , jika penyelesaian memenuhi batas akhir

L

j

>

0 , jika penyelesaian melewati batas akhir

j.

Earliness ( E

j

)

Adalah saat penyelesaian terlalu awal yaitu sebelum due date. Earliness juga

disebut sebagai lateness negatif.

E

j

= max

{

0,-L

}

k. Rata-rata Lateness

L =

1

(G - d )

n

l.

Tardiness ( T

j

)

Adalah keterlambatan penyelesaian suatu pekerjaan hingga saat due date.

T = max

{

0, L

}

m.

Rata-rata Tardiness

1

T

s

=

T

j

n

|

40

n. Number of Tardiness

N

T

=

?

d

j

d

j

= 1, jika Tj > 0

d

j

= 0, jika Tj < 0

o. Slack Time (Sj)

Adalah waktu sisa yang tersedia bagi suatu job.

S

j

=

d

j

-

t

j

p. Utilitas Mesin (U)

Adalah rasio dari seluruh proses yang dibebankan pada mesin dengan rentang

waktu untuk menyelesaikan seluruh tugas pada semua mesin.

?

t

j

U

=

m

×

F

max

Dimana :

m

= mesin

F

max = Flowtime max

q. Tmax or Lmax

Tmax = max {0, Lmax}

Lmax = max {Lj}

r.

Critical ratio

CR =

a

j

(t )

P

j

a

j

(t ) = d

j

-

t

|

|

41

dimana : a

j

(t) = allowance

d

j

=

Due date

P

j

=

Waktu untuk menyelesaikan

operasi j

Sehingga :

P

j

= aj(t ) - S

j

S

j

=

Slack Time

2.6

Kendala-kendala dalam Penjadwalan Produksi

Dalam pelaksanaanya, penjadwalan proses produksi ditingkat shop floor akan

mengalami gangguan atau hambatan yang dapat terjadi antara lain :

a. Mesin rusak

Pada saat

mesin rusak,

maka operasi-operasi yang akan

menggunakan mesin

tersebut

tidak

dapat

dikerjakan dan

harus

menunggu

sampai

mesin

selesai

diperbaiki.

Hal

ini

mengakibatkan terhentinya

proses

produksi

dan

penjadwalan produksi semula menjadi tidak terpenuhi. Oleh karena itu, perlu

dilakukan penyesuaian pada

jadwal semula sehingga diperoleh kembali

jadwal produksi

yang

feasible.

Penjadwalan ulang

ini dikenal dengan istilah

rescheduling. Informasi yang diperlukan adalah jenis dan

nomor

mesin

yang

rusak, waktu terjadinya kerusakan, dan lamanya waktu perbaikan mesin.

|

|

42

b. Penambahan pesanan (order) baru

Pada saat produksi sedang berjalan, tidak tertutup kemungkinan bahwa terjadi

penambahan pesanan baru.

Hal

ini

mengakibatkan pelaksanaan penjadwalan

yang

belum

memperhitungkan pesanan

baru

tersebut

akan

mengalami

gangguan

atau

kekacauan.

Oleh

karena

itu,

diperlukan

penjadwalan ulang

dengan

mempertimbangkan pesanan

baru

tersebut,

sehingga

produksi

akan

tetap

berada

pada

kondisi yang

optimal serta

shop

floor

dapat

segera

menyesuaikan

diri

dengan penjadwalan

yang

baru

tersebut.

Informasi

yang

diperlukan dari

adanya

pesanan

baru

tersebut

adalah

jenis

produk

yang

dipesan,

routing

pekerjaannya, jumlah

pesanan dan

due

date

yang

diminta

konsumen.

c. Perubahan prioritas

Penambahan

prioritas

pembuatan

produk

akan

mempengaruhi penjadwalan

yang telah dilakukan.

d. Perubahan due date

Produk

yang

mengalami

perubahan due

date

akan

menyebabkan perubahan

pada jadwal produksi semula. Perubahan due date ada dua macam

yaitu due

date semakin maju dan due date semakin mundur. Penjadwalan produksi yang

semakin

mundur tidak akan

mengubah penjadwalan produksi dan tidak akan

mengakibatkan perubahan

pada

performansi

penjadwalan

semula.

Tetapi,

perubahan due date yang semakin maju akan mengubah penjadwalan produksi

|

|

43

?

?

?

}

j

awal agar kriteria performansi yang dipilih dapat tetap dipertahankan dengan

adanya perubahan due date tersebut.

Pada dasarnya seluruh gangguan dan hambatan dalam melaksanakan

penjadwalan produksi dapat terjadi secara bersamaan maupun sendiri-sendiri.

2.7

Kriteria Optimalitas

Berdasarkan beberapa

variabel

yang telah dijelaskan, para ahli memberikan

berbagai kriteria ukuran kinerja penjadwalan sebagai berikut:

Minimasi Makespan

:

C

max = max

{

C

Minimasi Mean Flow Time

:

F

=

1

F

n

j

Minimasi Mean Tardiness

:

T

=

1

T

n

j

Minimasi Maksimum Flowtime

:

F

= max(F )

j

Minimasi Mean Lateness

:

L

=

1

L

n

j

Minimasi Maksimum Tardiness

:

T

max = max{T }

j

|

|

44

Beberapa kriteria optimalitas dalam proses penjadwalan adalah:

1. Berkaitan dengan waktu

Dalam kaitannya dengan waktu, beberapa kriteria optimalitas yang dapat

digunakan adalah :

•

Minimasi mean flowtime, kriteria ini menunjukkan rata-rata waktu

yang dihabiskan setiap komponen di lantai pabrik.

•

Minimasi makespan, makespan adalah jumlah

waktu

yang dibutuhkan

untuk menyelesaikan seluruh proses pada semua komponen yang

dijadwalkan mulai dari saat pemrosesan pertama

sampai komponen

terakhir selesai diproses.

•

Pemenuhan due date, due date merupakan batas waktu yang

ditetapkan konsumen agar seluruh produk yang dipesan sudah siap.

Pihak

produsen

selalu

berusaha

untuk

memenuhi

due

date tersebut,

terutama untuk produk-produk yang kritis, misalnya produk yang akan

diproduksi

oleh

perusahaan

lain

dan

produsen

betindak

sebagai

supplier bagi perusahaan lain. Dalam hal ini, keterlambatan yang

terjadi

akan

menyebabkan

waktu

menunggu

(idle)

bagi

perusahaan

lain dan akan berdampak negatif yaitu hilangnya kepercayaan

perusahaan tersebut kepada produsen sebagai supplier.

|

|

45

2. Berkaitan dengan ongkos

Kriteria ini lebih mengarah ke biaya produksi seperti inventory cost, penalty

cost, dan lain sebagainya dan tidak memperhatikan kriteria waktu yang ada

sehingga dengan satu penjadwalan produksi

tertentu

diharapkan

mendapat

ongkos yang minimal.

3. Kriteria gabungan

Beberapa kriteria optimalitas tersebut dapat digabungkan dan dikombinasikan

sehingga

menjadi

beberapa

kriteria

yang

sesungguhnya

(penjadwalan yang

multi kriteria)

4. Kriteria proses [10, hlm 467]

Teknik penjadwalan yang benar tergantung pada volume pesanan, ciri operasi

dan

keseluruhan

kompleksitas

pekerjaan, sekaligus pentingnya

tempat pada

masing-masing dari empat kriteria.

Empat kriteria tersebut adalah:

a. Meminimalkan waktu penyelesaian. Ini dinilai dengan

menentukan rata-

rata waktu penyelesaian.

b. Memaksimalkan

utilasi. Ini dinilai dengan menentukan persentase waktu

fasilitas itu digunakan.

c.

Meminimalkan

persediaan

barang

dalam proses.

Ini

dinilai

dengan

menentukan

rata-rata

jumlah

pekerjaan

dalam sistem.

Hubungan

antara

jumlah pekerjaan dalam sistem dan persediaan barang dalam proses adalah

|

|

46

tinggi. Dengan demikian semakin kecil jumlah pekerjaan

yangada dalam

sistem, maka akan semakin kecil persediaannya.

d. Meminimalkan waktu tunggu pelanggan. Ini dinilai dengan

menentukan

rata-rata jumlah keterlambatan.

2.8

Klasifikasi Penjadwalan Produksi

Penjadwalan produksi

dapat

berbeda-beda

dilihat

dari

kondisi

yang

mendasarinya.

Beberapa

model

penjadwalan

yang

sering

terjadi

didalam proses

produksi berdasarkan beberapa keadaan antara lain adalah:

1. Berdasarkan mesin yang dipergunakan dalam proses :

a. Penjadwalan pada mesin tunggal (single machine shop)

b. Penjadwalan pada mesin jamak (m machine)

2. Berdasarkan pola aliran proses:

a.

Penjadwalan flow

shop, proses produksi dengan aliran

flow shop

berarti proses produksi dengan pola aliran

identik dari satu mesin

ke mesin

lain. Walaupun pada flow shop semua

tugas akan

mengalir pada jalur produksi

yang sama,

yang biasa dikenal

sebagai pure flow shop,

tetapi dapat pula berbeda dalam dua

hal.

Pertama,

jika

flow

shop dapat

menangani

tugas

yang

bervariasi.

Kedua,

jika

tugas

yang

datang

kedalam flow

shop

tidak

harus

dikerjakan pada semua jenis mesin. Jenis

flow shop seperti

ini

disebut general flow shop.

|

47

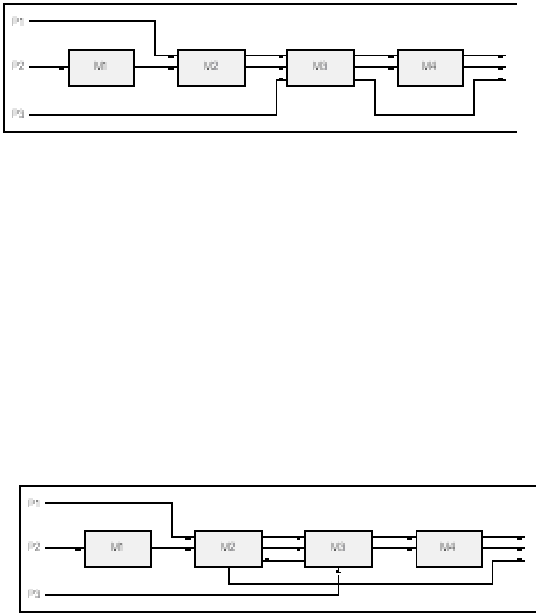

Gambar 2.1

Gambar Lintasan Proses Flow Shop

b. Penjadwalan job shop, proses produksi dengan aliran job shop

berarti proses produksi dengan pola aliran atau rute proses pada

setiap mesin yang spesifik untuk setiap pekerjaan, dan mungkin

berbeda untuk tiap job. Akibat aliran proses yang tidak searah ini,

maka

setiap

job yang akan diproses pada satu mesin dapat

merupakan

job

yang

baru atau

job

dalam proses

,

dan

job yang

keluar

dari

satu

mesin

dapat

merupakan

job

jadi

atau job dalam

proses.

Gambar 2.2

Gambar Lintasan Proses Job Shop

3. Berdasarkan pola kedatangan job:

a.

Penjadwalan statis yaitu

job

yang

datang

bersamaan

dan

siap

dikerjakan pada mesin yang tidak bekerja.

|

|

48

b. Penjadwalan dinamis yaitu kedatangan job yang tidak menentu

4. Berdasarkan sifat informasi yang diterima:

a.

Penjadwalan deterministic yaitu informasi yang diperoleh pasti,

misalnya informasi tentang pekerjaan dan mesin seperti waktu

kedatangan pekerjaan dan waktu proses.

b.

Penjadwalan stokastik yaitu

informasi

yang diperoleh tidak pasti

tetapi memiliki kecenderungan yang jelas atau menyangkut adanya

distribusi probabilitas tertentu.

2.9

Teknik Penyusunan Penjadwalan

Penjadwalan produksi

harus disusun dengan tepat agar proses produksi

berjalan dengan baik. Penjadwalan melibatkan pembebanan tanggal jatuh tempo atas

pekerjaan-pekerjaan

khusus, tapi

banyak pekerjaan

yang

bersaing

secara

simultan

untuk sumber daya yang sama. Untuk membantu

mengatasi kesulitan yang

melekat

pada

penjadwalan,

kita

bisa

mengelompokkan

teknik

penjadwalan

sebagai

berikut

[10, hlm 468]:

1. Penjadwalan ke depan

Penjadwalan

ke depan memulai

skedul/ jadwal

segera

setelah

persyaratan

diketahui,

penjadwalan

ke

depan

digunakan

di

beragam organisasi

seperti

rumah sakit, klinik, restoran untuk makan malam,

dan perusahaan alat-alat

pemesinan.

Skedul-skedul

tersebut disusun

berdasarkan

tanggal

permulaan

operasi yang diketahui dan kemudian bergerak ke muka dari operasi pertama

|

|

49

sampai operasi terakhir untuk menentukan tanggal penyelesaian. Atau proses

penjadwalan

dimulai

dengan

tanggal

permulaan order tertentu dan tanggal

penyelesaian diwaktu yang akan datang ditentukan berdasarkan siklus

pemrosesan

dan

keterbatasan

kapasitas.

Dalam fasilitas

ini,

pekerjaan

dilaksanakan

atas pesanan pelanggan dan sesegera mungkin dilakukan

pengiriman. Penjadwalan ke depan biasanya

dirancang

untuk

menghasilkan

jadwal yang bisa diselesaikan meskipun tidak berarti memenuhi tanggal jatuh

temponya. Di dalam beberapa keadaan, penjadwalan ke depan menyebabkan

penumpukan

barang

dalam proses.

Pendekatan

ini banyak

digunakan

dalam

industri kimiawi, pemroses makanan dan industri lainnya dimana keluarannya

sangat

dibatasi dalam jangka

pendek oleh kapasitas-kapasitas

yang

tersedia,

karena untuk mengubahnya diperlukan waktu yang lama.

2. Penjadwalan ke belakang

Penjadwalan

ke belakang

dimulai

dengan

tanggal

jatuh

tempo,

menjadwal

operasi final dahulu. Tahap-tahap dalam pekerjaan kemudian dijadwal, pada

suatu waktu, dibalik. Dengan menggunakan lead time

untuk

masing-masing

item, akan didapatkan waktu awal. Namun demikian, sumber daya yang perlu

untuk

menyelesaikan

jadwal

bisa

jadi

tidak ada.

Penjadwalan

ke

belakang

digunakan di lingkungan perusahaan manufaktur, sekaligus lingkungan

perusahaan jasa seperti catering atau penjadwalan pembedahan.

|

|

50

Dalam praktik, seringkali digunakan penjadwalan ke depan dan ke belakang

untuk

mengetahui

titik

temu yang

beralasan

antara

apa

yang

bisa

dicapai

dengan

tanggal jatuh tempo pelanggan.

Kerusakan mesin, ketidakhadiran, masalah mutu, kekurangan dan faktor-

faktor

lain

membuat

pejadwalan

menjadi

lebih kompleks.

Konsekuensinya, tanggal

penugasan tidak meyakinkan bahwa pekerjaan akan dilakukan sesuai dengan jadwal.

Banyak teknik khusus yang telah dibuat untuk membantu kita dalam mempersiapkan

jadwal yang dihandalkan.

2.10

Penjadwalan Flow Shop

Sistem penjadwalan

dalam flow

shop

adalah

penjadwalan

dari

seluruh

job

dalam urutan

proses

yang sama dan

masing-masing

job

menuju

ke

masing-masing

mesin dalam satu waktu tertentu [1, hlm 437]. Sistem ini dapat digambarkan seperti

urutan linear pada mesin-mesin seperti pada lini perakitan. Setiap job diproses sesuai

dengan urutan prosesnya dan dari satu mesin ke mesin lainnya.

Penjadwalan yang

memiliki

urutan yang

sama

atas

penggunaan

masing-

masing

mesin

disebut

dengan

permutation

schedules.

Dalam kriteria

pengukuran

diperlukan penjadwalan harus dipertimbangkan ketika didapatkan solusi yang optimal

dengan meningkatkan jumlah job atau mesin.

Pada umumnya, setiap operasi berikutnya berasal dari satu operasi yang

mendahuluinya dan operasi kedua dari terakhir mempunyai satu operasi yang

mengikutinya. Oleh karena itu, setiap job memiliki urutan operasi yang spesifik untuk

|

51

menyelesaikan job tersebut. Tipe struktur ini sering disebut sebagai linear predence

structure.

Gambar 2.3

Gambar Linear Predence Structure

Lantai produksi terdiri dari

m mesin berbeda, dan

setiap job terdiri dari m

operasi

yang

memerlukan

mesin yang berbeda. Karakteristik flow shop

dinyatakan

dengan aliran pekerjaan yang terarah. Pada pekerjaan flow shop, penomoran

mesin

dimungkinkan sehingga

jika

operasi ke-j

dari

suatu

job

mendahului

operasi

ke-k,

maka mesin yang diperlukan dari operasi ke-j mempunyai nomor yang lebih kecil

dibandingkan dengan mesin yang dibutuhkan oleh operasi ke-k, mesin-mesin dalam

flow shop diberi

nomor 1, 2, 3,…….., m; dan operasi job ke-i ditandai dengan (i,1),

(i,2),…….,(i,m).

Setiap

job

dapat

diperlakukan

seolah-olah

job

tersebut

memiliki

m

operasi

yang tetap. Aliran pekerjaan flow shop terbagi menjadi dua, yaitu pure flow shop dan

general flow shop. Pada aliran pekerjaan pure flow shop, setiap job memiliki satu

operasi

pada

setiap

mesin.

Sedangkan

pada

general

flow shop,

suatu

pekerjaan

dimungkinkan terdiri kurang dari m operasi dengan operasi-operasi pada mesin-mesin

yang tidak berdekatan (bersebelahan), dan operasi terakhir tidak selalu dimulai pada

mesin 1 dan diakhiri pada mesin m.

|

|

52

Karakteristik dasar penjadwalan flow shop adalah sebagai berikut:

a. Terdapat n job yang tersedia dan siap diproses pada waktu t = 0

b. Waktu set up independent terhadap urutan pengerjaan.

c. Terdapat m mesin berbeda, yang tersedia secara kontinu.

d. Operasi-operasi individual tidak dapat dipecah-pecah.

Teorema-teorema yang dapat digunakan untuk penjadwalan flow shop dengan

m mesin adalah:

a. Penjadwalan heuristic Campbell, Dudek and Smith (CDS).

Dalam prakteknya,

masalah

penjadwalan

sering kali

melibatkan

sejumlah

besar

pekerjaan

yang

harus

diproses

oleh banyak

mesin.

Penjadwalan heuristic

CDS

adalah sebuah metode penjadwalan pada

mesin seri yang

merupakan pendekatan

dari

Johnson’s

rule.

Johnson’s

rule

atau

aturan

Johnson

merupakan

algoritma

yang digunakan untuk menjadwalkan sejumlah pekerjaan pada dua mesin seri.

Algoritma ini bertujuan untuk meminimasikan nilai makespannya. Johnson’s rule

telah

dikembangkan

oleh

Campbell,

Dudek,

and

Smith dan

digunakan

untuk

menjadwalkan sejumlah pekerjaan (n job) yang dikerjakan pada mesin (m mesin)

yang memungkinkan untuk menghasilkan alternatif penjadwalan sebanyak jumlah

mesin -

1 penjadwalan, dan memilih yang terbaik untuk diimplementasikan.

Heuristic CDS dikembangkan sejak tahun 1970. Heuristic ini menghasilkan

urutan

m

–

1

dan

pilihan

dengan

makespan

terkecil

[1,

hlm 443].

Dalam

prakteknya,

masalah penjadwalan seringkali melibatkan sejumlah besar job yang

harus diproses oleh banyak mesin. Untuk kasus seperti ini, aturan Johnson tidak

|

|

53

dapat digunakan. Pengembangan dari aturan Johnson ini disebut heuristic CDS.

Heuristic ini mengkombinasi mesin-mesin atau stasiun-stasiun kerja menjadi dua

mesin atau stasiun kerja dan selalu ditetapkan aturan Johnson ini disebut heuristic

CDS.

Heuristic

ini mengkombinasikan mesin-mesin

atau stasiun-stasiun

kerja

menjadi dua mesin atau stasiun kerja dan selalu diterapkan aturan Johnson.

Langkah-langkah penjadwalan heuristic CDS [ 4, hlm 559] :

1. Menentukan langkah alternatif yang akan diambil sebanyak jumlah mesin-

1.

2. Dari setiap langkah alternatif tersebut, kemudian dihitung waktu

prosesnya untuk t

1

dan t

2

.

3. Dari semua pekerjaan yang akan dijadwalkan, tentukan waktu proses

terkecil dari masing-masing pekerjaan tersebut.

4. Seperti aturan Johnson’ s Rule, tempatkan

urutan pekerjaan dari sebelah

kiri jika terdapat waktu proses terkecil untuk mesin 1 ( t

1

), dan jika waktu

proses terkecil

ada

pada

mesin

2

(

t

2

), tempatkan

urutan

pekerjaan

dari

sebelah kanan. Ulangi urutan yang disebutkan di atas jika terdapat

pekerjaan-pekerjaan baru yang akan dijadwalkan.

5. Buatlah rangkaian urutan pekerjaannya di setiap alternatif yang ada.

6. Hitung total waktu penyelesaian (makespan) di setiap alternatif yang ada.

7. Pilihlah

urutan

di

salah satu alternatif

yang ada

yang

mempunyai

makespan terkecil.

|

|

54

b. Nawaz, Enscore, dan Ham (NEH) heuristic [1, hlm 443]

Heuristic NEH pertama kali digunakan dalam waktu proses untuk masing-masing

job

dan untuk

mengurangi

waktu dari

produksinya. Langkah-langkah

dari

heuristic NEH adalah :

1. Lakukan pengurutan job berdasarkan aturan SPT (Short Processing Time)

2. Kemudian

memulai

dengan

mencoba 2

urutan

pertama

tersebut

(j1, j2)

dan

(j2,

j1).

Hitung makespan

dari kedua urutan tersebut

dan

pilih

makespan terkecil (misalnya j2, j1)

3. Perhitungan dilanjutkan berdasarkan job selanjutnya, misalnya j3.

hitung

makespan dari ketiga urutan tersebut

yaitu (j3, j2,j1), (j2,j3,j1), (j2,j1,j3)

dan pilih urutan makespan terkecil.

4. Lakukan terus perhitungan tersebut hingga didapatkan urutan dengan

makespan terkecil.

Dalam jurnal

“Some

Efficient

Heuristic

Methods

for

The

Flow

Shop

Sequencing

Problem”, dilakukan

penelitian

perbandingan

beberapa

metode

penjadwalan

job untuk

menentukan

yang terbaik

dengan berbagai

macam masalah

yang ada. Masalah penjadwalan yang biasa dihadapi adalah seperti adanya job

dengan jumlah besar

yang datang secara bersamaan,

jumlah

mesin

yang digunakan

dan

problem

yang

akan

dihadapi

seperti mesin rusak, penambahan order baru,

perubahan

prioritas

dan

lain-lain.

Tujuan

dari penelitian

ini

adalah

mencari

metode

penjadwalan yang terbaik dalam meminimalkan waktu antara waktu mulai dari mesin

pertama sampai dengan waktu akhir yang diperlukan untuk menyelesaikan pekerjaan

|

55

terakhir. Waktu ini disebut dengan makespan. Ada beberapa batasan yang diberikan

pada penelitian ini, seperti:

•

Semua job harus diproses dalam setiap mesin.

•

Semua mesin hanya melakukan satu pekerjaan dalam satu waktu.

•

Waktu set up mesin termasuk dalam waktu proses.

•

Urutan setiap operasi sama untuk setiap mesin dan urutan telah

ditentukan.

Metode

penjadwalan

yang

diperbandingkan

adalah

metode

penjadwalan

Gupta, Johnson,

Rapid

Access

Procedure (RA),

Palmer,

CDS

dan

NEH.

Hasil

penelitian tersebut adalah sebagai berikut:

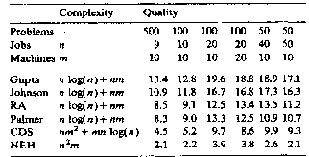

Tabel 2.1

Perbandingan Metode Penjadwalan

Dari

perhitungan

tersebut

didapat bahwa

metode

penjadwalan

NEH

adalah

metode

penjadwalan

yang

paling

optimal

dibandingkan

metode

penjadwalan

yang

lain.

|