|

19

BAB 2

LANDASAN TEORI

2.1

Tinjauan Pustaka

2.1.1 Definisi Kualitas

Tinggi

dan

rendahnya kualitas

suatu

produk

yang

dihasilkan oleh

suatu

perusahaan

yang

berhubungan langsung

dengan

kepuasan

dan

kepercayaan

konsumen.

Kualitas

merupakan

hal

utama

yang

mempengaruhi pertimbangan

konsumen dalam membeli suatu produk. Singkatnya kualitas merupakan faktor

kunci dalam menentukan pertumbuhan, perkembangan dan kelangsungan hidup

suatu perusahaan, khususnya pada era sekarang ini.

Definisi

kualitas sangatlah

bervariasi,

menurut

para

pakar

dibidang

kualitas, kualitas didefinisikan sebagai berikut¹ :

?

Menurut Vincent Gasperz

Kualitas

adalah

sebagai

konsistensi

peningkatan dan

penurunan

variasi

karakteristik

produk,

agar

dapat

memenuhi

spesifikasi dan kebutuhan,

guna

meningkatkan kepuasan pelanggan internal maupun external.

?

Menurut Juran

Kualitas adalah kesesuaian dengan tujuan dan manfaatnya

?

Menurut Deming

Kualitas

harus

bertujuan

memenuhi

kebutuhan pelanggan

sekarang

dan

di

masa mendatang

1

Pengendalian Kualitas Statistik, (Dorothea Wahyu A, 3)

|

|

20

?

Menurut Feigenbaum

Kualitas

merupakan

keseluruhan

karakteristik produk

dan

jasa

meliputi

marketing,

engineering,

manufacture,

dan

maintanance,

dalam

mana

produk

dan

jasa

tersebut

dalam

pemakaiannya akan

sesuai

dengan

kebutuhan

dan

harapan pelanggan.

2.1.2 Definisi Data Statistik

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun

kuantitatif

yang dipergunakan

sebagai

petunjuk

untuk bertindak.

Berdasarkan

data,

kita

mempelajari

fakta-fakta

yang

ada

dan

kemudian

mengambil

tindakan

yang

tepat

berdasarkan

pada

fakta

itu.

Dalam

konteks

pengendalian proses

statistikal dikenal dua jenis data, yaitu :

•

Data Atribut (Attributes Data), yaitu data kualitatif yang dapat dihitung untuk

pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah :

ketiadaan

label

pada

kemasan

produk,

kesalahan

proses

administrasi buku

tabungan

nasabah,

banyaknya

jenis

cacat

pada

produk,

banyaknya

produk

kayu

lapis

yang

cacat

karena

corelap,

dll.

Data

atribut

biasanya diperoleh

dalam

bentuk

unit-unit

nonkonformans

atau

ketidaksesuaian dengan

spesifikasi atribut yang ditetapkan.

•

Data Variabel (Variables Data) merupakan data kuantitatif yang diukur untuk

keperluan analisis. Contoh

dari

data

variabel karakteristik kualitas

adalah

:

diameter

pipa,

ketebalan produk

kayu

lapis,

berat

semen

dalam kantong,

banyaknya kertas setiap rim, konsentrasi elektrolit dalam persen, dll. Ukuran-

|

|

21

ukuran berat,

panjang,

lebar,

tinggi,

diameter,

volume

biasanya

merupakan

data variabel.

Dalam

pengendalian

proses

statistikal

untuk

meningkatkan kualitas,

pengumpulan data bertujuan untuk :

1. Memantau dan mengendalikan proses

2. Menganalisis hal-hal yang tidak sesuai (non-conformance).

3. Inspeksi.

Dalam

kegiatan

pengumpulan

data

perlu

diperhatikan

beberapa

hal

berikut:

1. Definisikan tujuan pengumpulan data secara jelas.

2. Identifikasi jenis data (variabel atau atribut) yang akan dikumpulkan.

3. Gunakan

akat

ukur

yang

dapat

diandalkan

untuk

menjamin keandalan

pengukuran.

4. Tentukan cara yang tepat untuk mencatat data. Data asli harus dicatat secara

jelas., misalnya : waktu pencatatan, asal data, nama pencatat data, dll.

5. Buatlah formulir pencatatan data yang

memudahkan untuk penggunaan

selanjutnya.

2.1.3 Jenis Peta Kendali

Peta kontrol data variabel adalah data yang diukur untuk keperluan

analisis. Adapun peta kontrol yang digunakan untuk jenis data ini adalah sebagai

berikut:

|

|

22

1. Peta kontrol X-Bar dan R( Statistical Process Control)

2

Kedua

peta

ini

digunakan untuk

memantau proses

yang

mempunyai

karakteristik dimensi

kontinu,

sehingga

peta

kontrol

X-Bar

dan

R

sering

disebut

sebagai

peta

kontrol

untuk

data

variabel. Peta

X-Bar

menjelaskan

apakah perubahan – perubahan telah terjadi dalam ukuran titik pusat (control

tendency) atau rata – rata dari suatu proses. Peta R

menjelaskan perubahan –

perubahan telah

terjadi

dalam

ukuran

variasi,

dengan

demikian

berkaitan

dengan perubahan homogenitas produk yang dihasolkan melalui suatu proses.

2. Peta kontrol X dan MR (Moving Range)

Pembuatan

peta

ini

diterapkan

proses

yang

menghasilkan output

relative

homogen, misalnya cairan kimia, kandungan mineral dalam air, makanan, dan

sebagainya. Demikian

pula

dengan

kasus

–

kasus

dimana

inspeksi

100%

digunakan untuk proses produksi yang sangat lama.

3.

Peta kendali P Statistical Process Control

Digunakan untuk mengendalikan proporsi dari item-item yang tidak

memenuhi syarat spesifikasi yang ditetapkan yang berarti yang dikategorikan

cacat.untuk

itu

definisi

operasional secara

tepat

tentang apa

yang

dimaksud

ketidaksesuaianc/apa yang dimaksud ketidaksesuaian /cacat sangatlah penting

dan harus dipahami oleh setiap pengguna pete pengendali P.adapun

langkah-

langkah pembuatan peta kendali P ( Proporsi

unit yang cacat )adalah sebagai

berikut :

2

Statistical Process Control : Managemen Bisnis Total, (Gaspersz, 112)

|

23

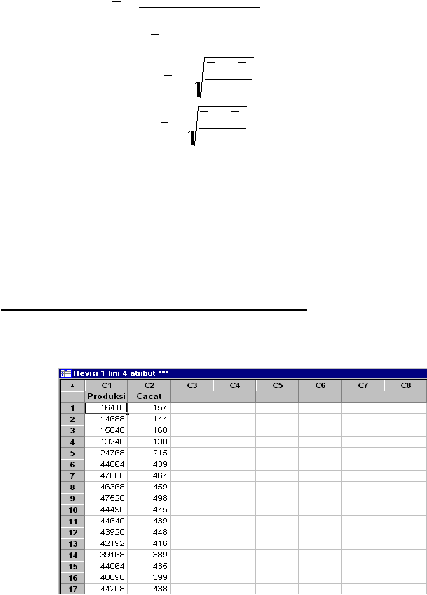

1. Menentukan ukuran contoh yang cukup besar dan mengumpulkannya.

2. Menghitung nilai proporsi cacat

p

=

?

Unit

Cacat

?

Inspeksi

3. Menghitung nilai simpangan baku

Rumus simpangan baku (Sp) :

{

p

-

bar

(1

-

p

-

bar

)}

S

p

=

S

p

=

ni

0,0282

(¹ - 0,0282)

ni

Rumus simpangan baku dalam persentase (Sp, %)

{

p

-

bar

(100 - p - bar }

)}

S

p

=

ni

S

p

=

0,0282

(100 - 0,028²)

ni

Dimana ni = jumlah unit yang diinspeksi = jumlah unit yang diproduksi

4. Menghitung batas kontrol 3-sigma

p

=

CL =

Scacat

SJumlahPr oduksi

UCL =

p

+

3

p

(1- p)

ni

LCL =

p

-

3

p

(1- p)

ni

|

|

24

2.1.3.1 Variasi

Variasi merupakan bagian yang tidak terpisahkan dari produk atau proses itu

sendiri.

Variasi

sendiri

merupakan

indikator

dari pada

inkonsistensi

proses,

yang

menyebabkan banyak

produk

(output)

yang

tidak

sama.

Variasi

dapat

diukur

dengan

metode

statistik

dan

di

seringkali disebut

standar

deviasi-s-

merupakan

tingkat

penyimpangan pada

proses

yang

diketahui

dalam

satu

populasi. Variasi jelas merupakan musuh utama dalam usaha-usaha untuk dapat

meningkatkan kinerja

proses

dan

kualitas

produk.

Menurut Gaspersz³,

variasi

adalah

ketidakseragaman dalam

sistem

produksi

atau

operasional

sehingga

menimbulkan perbedaan dalam kualitas dalam output pada output (barang/jasa)

yang dihasilkan.

Untuk

lebih jelasnya kedua jenis variasi tersebut dijabarkan sebagai

berikut

:

?

Penyebab Khusus Variasi (special causes variation)

Variasi penyebab khusus

merupakan kejadian-kejadian diluar sistem yang

mempengaruhi

variasi

dalam

sistem.

Penyebab

khusus

dapat

bersumber

dari

manusia, peralatan, material, lingkungan, metode kerja, dan

lain-lain.

Penyebab khusus

ini

mengambil pola

non

acak

(non

random

patterns)

sehingga

dapat

diidentifikasikan/ditemukan. Sebab

mereka

tidak

selalu

aktif dalam proses tetapi

memiliki pengaruh yang lebih kuat pada proses

sehingga

menimbulkan variasi.

Dalam

konteks

pengendalian proses

statistical menggunakan peta-peta kendali, jenis variasi ini sering ditandai

dengan titik-titik pengamatan yang

melewati atau keluar dati

batas-batas

pengendalian yang didefinisikan.

3

Statistical Process Control : Managemen Bisnis Total, (Gaspersz, 28-29)

|

|

25

?

Penyebab Umum Variasi (common causes variation)

Merupakan

faktor-faktor di dalam sistem atau

yang

melekat pada proses

yang

menyebabkan timbulnya

variasi

dalam sistem

serta

hasil-hasilnya.

Penyebab umum sering disebub juga penyebab acak (random causes) atau

penyebab sistem

(system

causes).

Karena

penyebab umum

ini

selalu

melekat

pada

sistem

amaka

untuk

menghilangkannya

kita harus

menelusuri elemen-elemen dalam sistem itu dan

hanya pihak

managemen

yang

dapat

memperbaikinya, karena

pihak

managemenlah

yang

mengendalikan sistem

itu.

Dalam konteks pengendalian proses statistical

dengan menggunakan peta kendali. Jenis variasi ini sering ditandai dengan

titik

pengamatan

yang

berada

dalam

batas-batas

pengendalian yang

didefiniskan.

Setiap

variasi

yang terjadi

pasti

akan

menimbulkan cacat

(defect)

pada

produk. Adapun pengertian dari cacat ialah semua kejadian atau peristiwa yang

mengindikasikan di

mana

produk

atau

jasa

gagal

memenuhi

kebutuhan

pelanggan atau definisi

yang

lain cacat adalah suatu kondisi dari

suatu produk

atau

jasa

yang

tidak

dapat

memenuhi spesifikasi

yang

telah

ditetapkan

oleh

standar

yang

berlaku

atau

tidak

dapat

digunakan dengan

baik

oleh

pelanggan

(fitness for use) karena tidak memenuhi satu atau beberapa persyaratan kualitas

pelanggan (critical to quality).

2.1.3.2 Pengendalian Proses dan Kapabilitas Proses

Pengendalian proses dalam hal ini artinya apabila proses telah berada

di bawah pengendalian statistical maka perlu menentukan kapabilitas proses,

yang

ditentukan

dengan

menggunakan ukuran

indeks

kapabilitas

proses

(Capability Process) dan indeks performansi Kane (Capability Process

Kane / Cpk) serta memiliki standar deviasi 6s.

|

26

Berdasarkan Dorothea

4

cara menghitung kapabilitas proses

untuk

data variable adalah :

1.

Kemampuan proses (Capability Process)

Menentukan Nilai Cp

Apabila proses berada dalam batas pengendali statistik dengan peta

pengendali

normal

dan rata-rata

proses terpusat

pada target,

maka

kemampuan proses dapat dihitung dengan :

C

p

=

U

-

L

6s

Adapun criteria – criteria penilaian, sebagai berikut :

Jika nilai Cp > 1.33 maka proses masih baik (capable).

Jika nilai Cp < 1 maka proses tidak baik (not capable).

Jika 1<Cp<1.33 maka proses memerlukan kendali.

2.

Kemampuan proses kane (Capability Process Kane / Cpk)

Indeks performansi kane merefleksikan kedekatan nilai rata – rata dari

proses

dekarang terhadap salah satu batas spesifikasi atas (USL)

atau

batas spesifikasi bawah (LSL) rumus yang digunakan pada Cpk adalah

:

C

pk

=

min{C

pu

,

C

pl}

4

Pengendalian Kualitas Statistik, (Dorothea Wahyu A,153-155)

|

27

CPL :

CPU :

(X

- LSL)

=LSL)

3S

(

USL

=

-

X

)

3S

Dimana : CPL

: indeks kapabilitas bawah

CPU

:

indeks kapabilitas atas

Jika nilai Cpk > 1 maka process performance masih baik (capable).

Jika nilai Cpk < 1 maka process performance tidak baik (not capable).

2.1.4 Program Peningkatan & Perbaikan Kualitas Six Sigma

2.1.4.1 Sejarah Six Sigma

5

Six

Sigma yang merupakan metode atau teknik pengendalian dan

peningkatan kualitas dramatik pertama kali diperkenalkan oleh Motorola.

Pada tahun 1988 Bob Galvin, selaku CEO Motorola

menerima penghargaan

Malcolm Baldrige National Quality Award (MBNQA)

untuk penerapan

metode

Six Sigma

pada

perusahaan

tersebut.

Sejarahnya

adalah

pada

tahun

1980-an dan awal 1990-an, Motorola merupakan salah satu dari banyak

korporat AS dan Eropa dimana produk yang mereka luncurkan dimakan oleh

para pesaing Jepang. Konsep mutu berbasis TQC/QCC yang diperkenalkan di

Jepang telah membuat banyak perusahaan barat kehilangan daya saingnya,

seperti

juga kebanyakan

perusahaan

di

AS

saat

itu Motorola

tidak

memiliki

program “kualitas”.

Tetapi pada tahun 1987, keluar sebuah pendekatan baru

dari sector komunikasi Motorola-pada saat

itu dikepalai oleh George Fisher,

5

The Six Sigma Way (Pande, 5-9)

The Six Sigma Handbook (Pyzdek, 1-5)

|

|

28

yang kemudian

menjadi top executive di Kodak. Konsep perbaikan

inovatif

itu disebut “Six Sigma”.

Six

Sigma

memberikan kepada

Motorola

sebuah cara

sederhana dan

konsisten

untuk

melacak

dan

membandingkan

kinerja

dalam persyaratan

pelanggan dan sebuah target bisnis ambisius dari kualitas yang sempurna

secara praktis.

Sebagaimana Six Sigma

menyebar keseluruh perusahaan dengan

dukungan kuat dari chairman Motorola, Bob Galvin, Six Sigma memberikan

”otot” ekstra kepada Motorola untuk mencapai tujuan-tujuan

yang pada saat

itu sepertinya tidak mungkin, dimana target awal pada tahun 1980-an sebesar

10 kali peningkatan pada lima tahun, diperkecil menjadi 10 kali peningkatan

setiap 2 tahun atau 100 kali dalam 4 tahun.

Hanya

kurang

dari

dua

tahun

setelah

meluncurkan

Six

Sigma,

Motorola

mendapat

penghargaan

MBNQA, seperti

telah

dijelaskan

diatas.

Karyawan total perusahaan naik dari 71.000 pada tahun 1980, menjadi lebih

dari 130.000 saat ini. Namun demikian, dalam dekade antara permulaan Six

Sigma pada tahun 1987 dan 1997, prestasi-prestasi

yang dicapai

Motorola

adalah :

?

Pertumbuhan lima kali lipat dalam penjualan, dengan laba meningkat

hampir 20% per tahun.

?

Penghematan kumulatif berdasarkan usaha-usaha Six Sigma ditetapkan

pada $14 milliar, termasuk penurunan COPQ lebih dari pada 84%.

?

Pendapatan harga saham (share price) Motorola ditutup pada rate tahunan

sebesar 21,3%.

?

Peningkatan produktivitas rata-rata 12,3% per tahun.

?

Eliminasi kegagalan dalam proses sekitar 99,7%.

Dewasa ini, Motorola terkenal di

seluruh dunia sebagai pemimpin

kualitas. Untuk pencapaian kualitas dan tujuan pemenuhan kepuasan

|

|

29

pelanggan

sepenuhnya,

Motorola

berkonsentrasi

pada beberapa

inisiatif

operasional

kunci

dan

pada

daftar paling

atas

adalah”Kualitas

Six

Sigma”,

suatu pengukuran statistik variasi dari suatu hasil yang diharapkan.

Bahkan lebih dari sekadar sekumpulan peraturan untuk hasil-hasil

yang ditargetkan, Motorola telah

menerpakan Six Sigma sebagai sebuah cara

untuk

mentransformasi

bisnis,

sebuah cara yang didorong komunikasi,

pelatihan, kepemimpinan, teamwork, pengukuran dan fokus pada pelanggan.

Sementara Motorola menggunakan Six Sigma untuk mempertahankan

posisinya

dalam pasar

global

untuk

tetap

dapat

bersaing,

maka

General

Electric adalah

jawaban

untuk

Pertanyaan

berikut:

Bagaimana

kami

lebih

memperkuat kemajuan perusahaan yang sudah dicapai?

Jack

Welch,

CEO

GE

meminta

setiap

karyawannya

untuk

menjadi

“gila kualitas”. Welch

meluncurkan

usaha perbaikan tersebut di akhir tahun

1995 dengan 200

proyek

dan

program pelatihan

intensif, bergerak

ke

3000

proyek dan pelatihan yang lebih banyak di tahun 1996. Contoh keberhasilan

penerapan Six Sigma di GE dapat dilihat di bawah ini:

1. Tim Six Sigma di unit GE’s lighting telah memperbaiki masalah-masalah

dalam pembayarannya

kepada

salah

satu

pelanggan

top-nya

yakni

Wal

Mart, menghapus defect faktur dan perselisihan sebesar 98%.

2. Bisnis

jasa

GE

Capital

mempersingkat

proses

tinjauan kontrak dan

mencapai penghematan tahunan sebesar $1 milliar.

3.

Menggunakan alat dan metodologi

Six Sigma, sebuah tim dari Sistem

Kedokteran

GE dan Pusat Penelitian dan Pengembangan GE

mengembangkan pipa Performix 630 baru dengan atribut-atrinut yang

diinginkan pelanggan.

Angka-angka

luar

biasa dibalik

inisiatif Six

Sigma

dari

GE hanyalah

memberikan sebagian dari kisah sukses GE. Dari tahun awal atau tahun-tahun

dari

usaha

untuk

mencapai

titik

impas,

hasil

diakselerasi

sebesar

$750 juta

|

|

30

menjelang

akhir

tahun

1998, perkiraan

$1,5

milliar

pada akhir tahun

1999.

Para pemimpin di GE menyebut hasil-hasil tersebut sebagai bukti yang paling

dapat dilihat dari kontribusi finansial

yang telah dibuat oleh Six Sigma.

“Six

Sigma telah menyebar bagai api ke seluruh

perusahaan

dan

ini

mengubah

segala sesuatu yang kita perbuat”, ujar Welch. (Byrne, 1998)

2.1.4.2 Definisi Six Sigma

6

Secara statistik, Six Sigma adalah suatu ketentuan yang mensyaratkan

suatu

proses

beroperasi

pada

batas

toleransi

perekayasaan terdekat

adalah

paling

sedikit

±6s

dari

rata-rata

proses.

Dalam persepsi

teknis

untuk

pengendalian proses maka Six Sigma dapat berarti kepada target kinerja

operasi yang diukur secara statistik dengan hanya 3,4 cacat (defect) untuk

setiap satu juta kejadian atau “peluang”. Seringkali dinamakan 3,4 DPMO

(Defect Per Million Opportunities) atau 3,4 PPM (Parts Per Million). Cara lain

untuk

menentukan Six Sigma adalah sebagai usaha

“perubahan budaya” agar

posisi

perusahaan

di

pasar

ada

pada kepuasan pelanggan, profitabilitas dan

daya

saing

yang

lebih

besar.

Definisi

yang

terakhir ini

lebih

disukai

oleh

mereka yang memiliki latar belakang manajemen dan ekonomi. Dari sekian

banyak definisi -ukuran,

tujuan ataupun perubahan budaya - yang ada mana

yang paling sesuai untuk mendeskripsikan kata “Six Sigma” dengan tepat?

Sebenarnya tidak ada satupun dari definisi diatas

yang

kurang

tepat,

atau yang paling tepat sekalipun. Seperti yang telah dijelaskan pada bagian

sebelumnya

dari

bab

ini

bahwa Six

Sigma

bukanlah

suatu

program

teknis

keseluruhan dan juga tidak selalu menekankan pada statistik. Six Sigma lebih

6

The Six Sigma Way (Pande,xi)

|

|

31

kepada suatu pendekatan manajemen untuk

mencapai

tujuannya

berupa

kepuasan pelanggan, peningkatan produktivitas, penurunan tingkat produk

yang

cacat

dan

secara

umum peningkatan

kinerja

perusahaan

yang

dapat

dibuktikan dengan laba, penghematan tahunan, nilai harga saham, market

share, employee turnover dan lain-lain. Akan tetapi metode ini juga memiliki

basis yang cukup kuat pada statistik, terutama jika kita berbicara kepada

ukuran (atau

tujuan)

yang menjadi

indikator awal bagi tercapainya target

kualitas seperti yang diharapkan atau seperti yang dijanjikan

oleh metode

tersebut

yaitu

penurunan

tingkat

cacat hingga

mencapai

3,4

DPMO

dengan

batas toleransi persyaratan (UCL

dan

LCL)

mencapai ±6s

terhadap

rata-rata

proses.

Dengan

pemahaman

menyeluruh

tentang

konsep

Six Sigma sebagai

suatu

pendekatan manajemen

berbasis statistik

yang

menekankan

pada

tujuannya berupa peningkatan kinerja bisnis serta fokus pada hasil-hasil yang

ditargetkan

maka dalam bukunya,

The

Six

Sigma

Way,

(Peter

S

Pande82),

mendefinisikan Six Sigma secara luas:

Six Sigma adalah sebuah sistem berupa pendekatan

manajemen yang

komprehensif dan fleksibel untuk mencapai, mempertahankan dan

memaksimalkan sukses bisnis, juga Six Sigma secara unik dikendalikan oleh

pemahaman

yang kuat terhadap kebutuhan

pelanggan, pemakaian

yang

disiplin terhadap fakta, data dan analisis statistik dan perhatian yang cermat

untuk mengelola, memperbaiki dan menanamkan kembali proses bisnis demi

tercapainya tingkat kualitas 6s

|

32

2.1.4.3 Konsep Six Sigma Secara Statistik

Sigma adalah

sebuah unit pengukuran

statistik

yang

mencerminkan

kapabilitas proses. Sigma adalah sebuah cara untuk menentukan atau bahkan

memprediksikan

kesalahan

atau

cacat

dalam

proses,

baik

dalam proses

manufaktur atau pengiriman sebuah pelayanan. Jika perusahaan kita sudah

mencapai level 6 sigma berarti dalam proses kita tersebut mempunyai peluang

untuk defect

atau

melakukan kesalahan sebanyak 3,4 kali dari 1000000

kemungkinan (ooportunity).

Dari hasil perhitungan yang dilakukan dengan

memperbandingkan nilai sigma, didapatkan perbandingan sebagai berikut

7

:

Tabel 2.1 Perbandingan Hasil 3.8 Sigma dengan 6 Sigma

Pencapaian Tujuan-Apa yang telah anda dapatkan

Sampel

3,8 Sigma

6

Sigma

Untuk setiap 300.000 surat

yang diantar

3000 salah kirim

1

salah kirim

Melakukan 500.000 kali

melakukan restar komputer

4.100 berbenturan

<

2 berbenturan

Untuk 500 tahun dari tutup

buku akhir tahun

60 bulan tidak seimbang

0,018 bulan tidak seimbang

Untuk setiap minggu

penyiaran TV (per channel)

1,68 jam gagal mengudara

1,8 detik gagal mengudara

Proses

Six Sigma Motorola

berdasarkan pada distribusi

normal

yang

mengizinkan pergesaran 1.5 sigma dari nilai target. Konsep Six Sigma

menurut Motorola ini berbeda dengan konsep

distribusi

normal

yang

tidak

memberikan kelonggaran akan pergeseran. Nilai pergeseran 1.5 sigma ini

diperoleh dari hasil penelitian Motorola atas proses dan sistem industri,

dimana menurut hasil penelitian bahwa sebagus-bagusnya

suatu proses

industri (khususnya mass production) tidak akan 100 persen berada pada suatu

titik nilai target tapi akan ada pergeseran sebesar rata-rata 1.5 sigma dari nilai

tersebut :

7

The Six Sigma Way (Pande, 13)

|

33

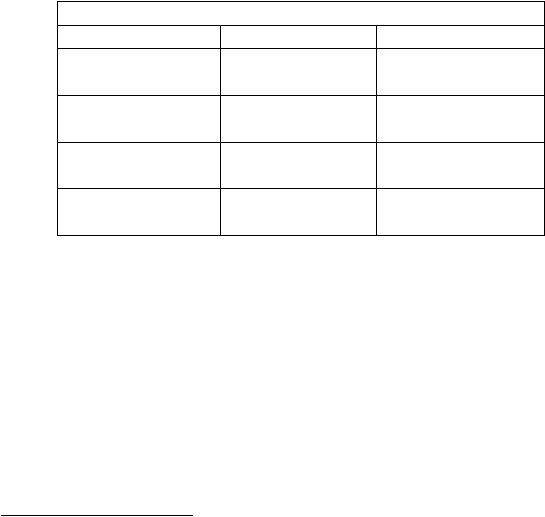

Gambar 2.1 Pergeseran Tingkat Sigma dalam konsep Six Sigma Motorola

Seperti

yang

terlihat

dalam gambar

bahwa

rata-rata

proses

dapat

menyimpang sebesar ±1,5s dalam asumsi normalitas. Apabila rata-rata proses

menyimpang sejauh 1,5s ke arah kanan (USL), maka level sigma dari proses

akan sebesar 4,5s dan arah yang berlawanan akan menghasilkan 7,5s. Secara

umum apabila proyek Six Sigma dijalankan dengan baik dan konsisten dalam

jangka panjang maka pergeseran 1,5s

adalah

satu ketentuan yang dapat

dimaklumi. Jadi dalam implementasi jangka panjang

yang dimaksud dengan

“Six Sigma” itu adalah 6s dengan asumsi pergeseran 1,5s pada rata-rata

proses dari target yang telah ditetapkan. Adapun DPMO yang dihasilkan

untuk tingkat pengelolaan Six Sigma ini adalah sebesar 3,4 PPM dan 99,99966

%

dari data akan berada dalam batas toleransi 6s atau Yield sebesar 99,99966

%. Perbandingan antara proses dengan konsep pure Six Sigma, dimana rata-

rata proses adalah tetap, dengan konsep Six Sigma Motorola, dimana rata-rata

proses

diasumsikan

menyimpang

1,5s

dalam jangka panjang

adalah

seperti

dibawah ini:

|

34

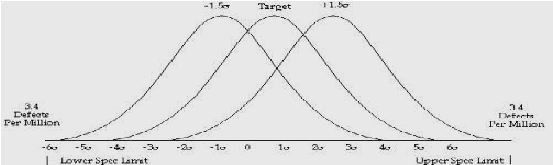

Tabel 2.2 Level Sigma dan Tingkat DPMO

8

Sigma Quality

Level

Mean, fixed

Mean, with 1,5

shift

Defect Rate (ppm)

Defect Rate (ppm)

3

2.700

66.811

4

63,40

6.210

5

0,57

233

6

0,002

3,4

Untuk lebih jelasnya tentang tabel

konversi

level

sigma

dan

juga

DPMO-nya dapat dilihat dibagian lampiran. Menurut penelitian di Amerika

Serikat, apabila perusahaan serius dalam penerapan program Six Sigma maka

hasil-hasil berikut dapat diperoleh:

1. Terjadi

peningkatan

1-sigma

dari

3-sigma

menjadi

4-sigma

pada

tahun

pertama.

2. Pada tahun kedua, peningkatan akan terjadi dari 4-sigma menjadi 4,7

sigma.

3. Pada tahun ketiga, peningkatan akan terjadi dari 4,7 menjadi 5-sigma.

4. Pada tahun keempat, peningkatan terjadi dari 5-sigma menjadi 5,1-sigma.

5. Pada tahun-tahun selanjutnya, peningkatan rata-rata adalah 0,1-sigma

sampai maksimum 0,15-sigma setiap tahun.

Sebelumnya dikatakan bahwa dibutuhkan waktu rata-rata 8 tahun

untuk beralih dari tingkat operasional 4-sigma ke 6-sigma, yang berarti harus

terjadi peningkatan sebesar 6210/3,4 = 1826,471 kali peningkatan selama 8

8

Pengendalian Kualitas Statistik, (Dorothea Wahyu A, 192)

|

|

35

tahun atau secara rata-rata sekitar 228,3 kali “peningkatan” setiap tahunnya.

Suatu

peningkatan

yang

dramatik

untuk mencapai level perusahaan kelas

dunia. Peningkatan dari 3-sigma sampai 4,7-sigma

memberikan

hasil

yang

mengikuti kurva eksponensial (mengikuti deret ukur), sedangkan peningkatan

dari 4,7-sigma sampai 6-sigma mengikuti gerak kurva linear (mengikuti deret

hitung).

2.1.4.4 Enam Tema Penting Six Sigma

Untuk dapat menerapkan metode Six Sigma secara optimal hal yang

perlu diperhatikan adalah

mengetahui

enam tema kunci dari (Pande)

metode

Six

Sigma

itu

sendiri.

Enam tema

ini

sering

juga

ditafsirkan

sebagai

“persyaratan

utama” dalam

mengembangkan

metode

Six

Sigma,

enam tema

kunci tersebut ialah

9

:

1. Fokus sungguh-sungguh kepada pelanggan (Customer Focus).

2. Manajemen yang digerakkan oleh data dan fakta (Management by Fact).

3. Fokus pada Proses, Manajemen dan Perbaikan (Continous Improvement).

4. Manajemen Proaktif (Proactive Management).

5. Kolaborasi tanpa Batas (dari Jack Welch).

6. Dorongan untuk Sempurna, tetapi Toleransi terhadap Kegagalan.

Adapun keuntungan-keuntungan yang dapat diraih perusahaan dari

penerapan metode Six Sigma ini adalah

10

:

9

The Six Sigma Way (Pande, 17-19)

10

The Six Sigma Way (Pande, xi)

|

|

36

1. Pengurangan biaya produksi akibat inefisiensi produksi.

2. Peningkatan Produktivitas.

3. Pertumbuhan pangsa pasar (Market Share).

4. Retensi/Loyalitas

Pelanggan

(Customer

Loyalty),

akibat

kepuasan

pelanggan.

5. Pengurangan Waktu Siklus (Reduce Cycle Time).

6. Pengurangan tingkat produk yang cacat (Reduce Defect Rate).

7. Pengembangan Produk dan Jasa (Product and Service Development).

8. Meningkatnya pengetahuan dan kesadaran karyawan akan budaya

kualitas.

9. Memberikan sebuah konteks yang baru terhadap alat-alat yang familiar.

10. Memperkenalkan

sebuah

model

yang

baru

merupakan

dasar

pemikiran

yang

positif untuk

memberikan

peluang

yang

segar

bagi

banyak

orang

untuk mempelajari dan mempraktikan alat-alat tersebut.

11. Menciptakan sebuah pendekatan yang konsisten.

12. Memprioritaskan pelanggan dan pengukuran.

13. Membuat

awal

yang

baik.

DMAIC

dapat

membantu

perusahaan

untuk

meletakkan

Six Sigma sebagai

suatu

pendekatan

yang

sungguh-sungguh

berbeda dan lebih baik.

|

|

37

2.1.5 Model Perbaikan DMAIC

Ada

beberapa

model

struktur

dalam peningkatan

kualitas

Six

Sigma

11

.

Salah satu yang paling banyak dipakai adalah metode DMAIC.

DMAIC merupakan proses untuk peningkatan terus menerus menuju

target

Six Sigma.

DMAIC

dilakukan

secara

sistematik, berdasarkan

ilmu

pengetahuan dan fakta.

2.1.5.1 Define

Define merupakan langkah operasional pertama dalam program

peningkatan

kualitas Six Sigma. Langkah-langkah

yang terdapat dalam fase

Define antara lain, menentukan atau mendefinisikan tujuan dari proyek Six

Sigma

,membuat

gambaran

secara

keseluruhan dari perusahaan baik

SIPOC

Diagram dan Peta Proses Operasi.

2.1.5.1.1 SIPOC Diagram

12

SIPOC adalah singkatan dari Supplier, Inputs, Process, Output dan

Customer. SIPOC adalah sebuah peta proses yang di dalamnya

teridentifikasi siapa pemasoknya, apa inputnya, bagaimana prosesnya, apa

hasilnya dan siapa saja pemakainya. Langkah-langkah pada pembuatan

SIPOC:

?

Menamakan proses.

?

Membuat batasan titik awal dan akhir proses

11

The Six Sigma Way (Pande, 150)

12

The Six Sigma Way

(Pande,179)

|

|

38

?

Membuat daftar output dan pelanggan.

?

Membuat daftar input dan pemasok.

?

Identifikasi, beri

nama dan

urutkan

langkah-langkah yang ada dalam

proses.

2.1.5.1.2 Peta Proses Operasi

Peta

proses operasi¹³

adalah

peta

kerja

yang

mencoba

menggambarkan

urutan

kerja

dengan

jalan

membagi

pekerjaan tersebut

elemen-elemen operasi secara detail. Disini tahapan proses operasi

kerja

harus diuraikan secara logis dan sistematik. Dengan demikian keseluruhan

operasi kerja dapat digambarkan dari awal samapi produk akhir, sehingga

analisa perbaikan dari masing-masing operasi kerja secara individual

maupun urutan secara keseluruhan akan

dapat

dilakukan.

Peta

proses

operasi ini akan memberikan daftar elemen-elemen operasi suatu

pekerjaan secara berurutan. Untuk pembuatan peta operasi

ini maka

ASME (American Society of Mechanical Engineers) yang dipakai adalah

symbol operasi, inspeksi, gabungan operasi dan inspeksi, dan

penyimpanan. Dengan adanya informasi-informasi yang bisa dicatat

melalui peta operasi ini, banyak manfaat yang bisa diperoleh, yaitu :

?

Data kebutuhan jenis proses atau mesin yang diperlukan.

?

Data kebutuhan bahan baku dengan

memperhitungkan efisiensi pada

setiap elemen operasi kerja atau pemeriksaan.

13

Ergonomi : Studi Gerak dan Waktu (Sritomo, 131-133)

|

|

39

?

Pola tata letak fasilitas kerja dan aliran pemindahan material.

?

Alternatif-alternatif perbaikan prosedur dan tata cara kerja yang sering

dipakai.

banyaknya peluang dari suatu produk

untuk dapat/tidak dapat memenuhi

persyaratan pelanggan dan spesifikasi standar.

2.1.5.2 Measure

Measure

merupakan

langkah

operasional

kedua

dalam rangka

peningkatan

kualitas

dalam metode

DMAIC.

Pada

tahap

ini

dilakukan

pengukuran dan mengenali dan menginventarisasi karakteristik kualitas kunci

kualitas (CTQ).

Tahap pengukuran ini sangat penting peranannya dalam meningkatkan

kualitas,

karena

dapat

diketahui

keadaan

perusahaan dari

data

yang

ada

sehingga menjadi patokan atau dasar untuk melakukan analisa dan perbaikan.

2.1.5.2.1 Critical To Quality ( CTQ )

Critical

to Quality¹

4

adalah

persyaratan

–persyaratan

yang

dikehendaki oleh pelanggan. CTQ yang merupakan kualitas yang

ditetapkan harus berhubungan langsung dengan kebutuhan sepesifik

pelanggan, yang diturunkan secara langsung dari persyaratan-persyaratan

output. Kebutuhan spesifikasi pelanggan harus dapat diterjemahkan secara

tepat

kedalam karakteristik

kualitas

yang

ditetapkan

oleh

manajemen

organisasi. Karakteristik kualitas kunci adalah kelompok dari ukuran-

14

The Six Sigma Way (Pande, 28)

|

|

40

15

Statistical Process Control (Gaspersz, 108)

ukuran persyaratan kualitas utama

yang sangat vital perananya bagi

pelanggan.

Karena sangat vital

maka

informasi

CTQ

ini

seringkali

dikumpulkan dengan menggunakan metode VOC atau Voice of Customer,

yang merupakan cara pengumpulan data suara pelanggan secara langsung.

Sistem pengumpulan

ini dapat dilakukan dengan berbagai cara, termasuk

dengan metode survey atau wawancara langsung. Bentuk dari CTQ ini

biasanya dinyatakan dalam format CTQ Tree yang merupakan penjabaran

dari beberapa karakteristik kualitas kunci bagi pelanggan yang akan

dibahas dan dipecahkan kasusnya.

2.1.5.2.2 Pengukuran Kinerja Proses

1. Membuat

Control

Chart

15

,

atau

peta

kontrol

pertama

kali

diperkenalkan

oleh Dr. Walter Shewhart pada tahun 1924. Dengan

maksud untuk menghilangkan variasi tidak normal melalui pemisahan

variasi yang disebabkan oleh penyebab khusus dari variasi yang

disebabkan oleh penyebab umum.

Pada dasarnya peta-peta

kontrol

dipergunakan untuk :

a.

Menentukan

apakah

suatu

proses

berada

dalam pengendalian

statistical?

Dengan demikian

peta-peta

control

digunakan

untuk

mencapai suatu keadaan terkendali secara statistical.

b. Memantau proses terus menerus sepanjang waktu agar proses tetap

stabil

secara

statistical dan hanya mengandung variasi

penyebab

umum.

|

41

16

Statistical Process Control (Gaspersz, 147)

c.

Menentukan kemampuan proses. Setelah proses berada dalam

pengendalian

statistikal,

batas-batas

dari

variasi

proses dapat

ditentukan.

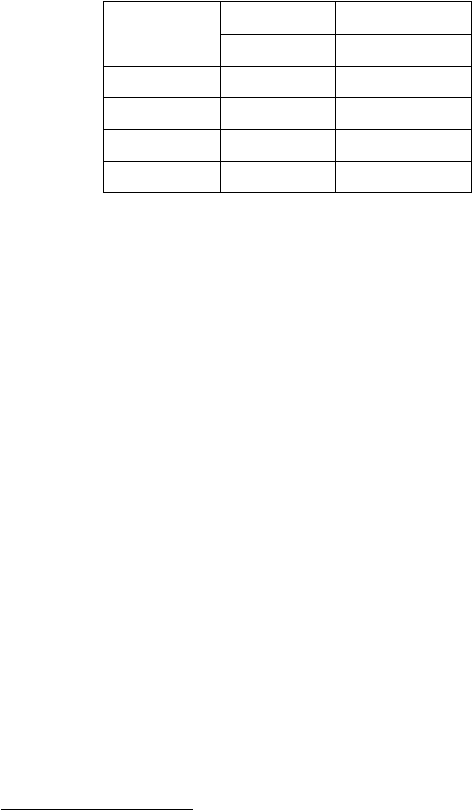

Tabel 2.3 Jenis Data dan Peta Kendalinya

Jenis Data

Jenis Peta kendali

Data Atribut

Merupakan

data

kualitatif

yang dapat

dihitung untuk pencatatan dan analisis.

Data atribut

biasanya diperoleh

dalam

bentuk unit-unit nonconforms atau

ketidaksesuaian dengan spesifikasi

atribut yang ditetapkan.

?

Peta p

?

Peta np

?

Peta u

?

Peta c

Data Variabel

Merupakan data kuantitatif

yang

diukur

untuk keperluan analisis. Ukuran-ukuran

berat, panjang, lebar, tinggi, diameter,

volume, biasanya merupakan data

variable

?

Peta X-bar dan R

?

Peta X-bar dan MR

?

Peta X-bar dan S

?

Peta kendali p

16

Peta

kendali

p

adalah

alat

statistik untuk mengevaluasi

proporsi

kerusakan atau proporsi ketidaksesuaian, yang dihasilkan oleh

sebuah proses. Dengan demikian peta kendali digunakan untuk

mengendalikan proporsi ketidaksesuaian dari

item-item yang tidak

memenuhi syarat spesifikasi kualitas atau proporsi dari produk

cacat yang dihasilkan dalam suatu proses. Berikut adalah langkah-

langkah pembuatan peta kendali p :

|

42

1. Hitung untuk setiap subgroup nilai proporsi unit cacat

2. Hitung rata-rata dari p

3. Hitung batas kendali untuk peta kendali p, dengan rumus

dibawah ini

Scacat

p

=

SJumlah Pr oduksi

CL = p

p(1 - p)

UCL = p + 3

LCL = p - 3

ni

p(1 - p)

ni

Plot data proporsi unit cacat dan amati apakah data itu berada dalam

pengendalian statistical atau tidak.

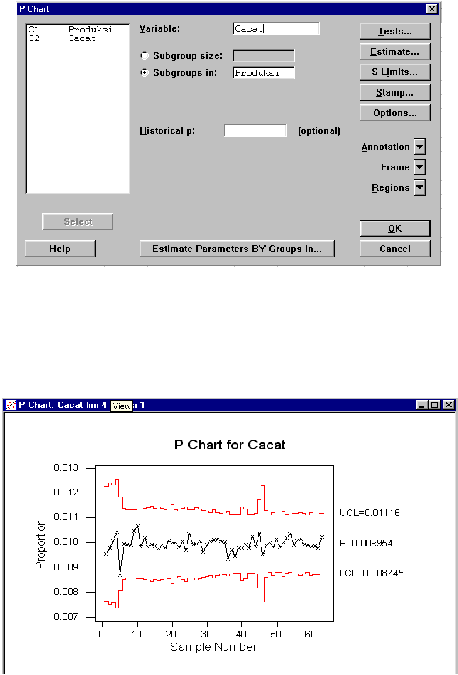

Penggunaan Software Minitab 13

1. Masukkan data proses dalam tabel

Gambar 2. 2 Tampilan Pengisian Data

2. Clic Stat > Control Chart > P

|

43

3. Masukkan produksi dalam variable

4. Masukkan besar ukuran sampel dalam subgroup in

Gambar 2. 3 Tampilan Pengolahan Data

5. Klik OK

Gambar 2. 4 Tampilan Hasil Peta kendali p

|

44

?

Peta kendali X-bar dan R

17

Digunakan untuk memantau

proses yang mempunyai

karakteristik

berdimensi kontinu. Peta kontrol X-bar

menjelaskan tentang apakah perubahan-perubahan telah terjadi

adalam ukuran

titik

pusat

atau

rata-rata

dari

suatu

proses.

Sedangkan peta kontrol R, yaitu peta yang menjelaskan tentang

apakah perubahan-perubahan telah terjadi dalam ukuran

variasi, dengan demikian berkaitan dengan dengan perubahan

homogenitas produk yang dihasilkan melalui suatu proses.

Berikut adalah rumus untuk batas kendali X-bar dan R.

Batas kendali X-bar

UCL = X + (A2*

R

)

CL =

X

LCL =

X

-

(A2*

R

)

Batas kendali R

UCL = D

4

*

R

CL =

R

LCL = D3*

R

Keterangan : A2 = konstanta dari tabel

D

4

= konstanta dari tabel

D3 = konstanta dari tabel

17

Statistical Process Control (Gaspersz, 112)

|

45

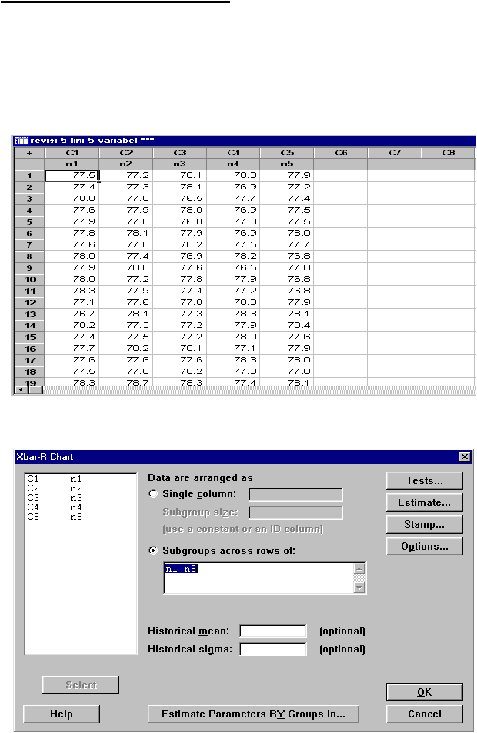

Penggunaan Software Minitab 13

1. Masukkan data sampel produksi dan berat dalam tabel

2. Klik Stat > Control Chart > X-bar dan R

3. Pada bagian subgroup masukkan n1-n5

Gambar 2. 5 Tampilan Pengisian Data

Gambar 2. 6 Tampilan Pengolahan Data

|

46

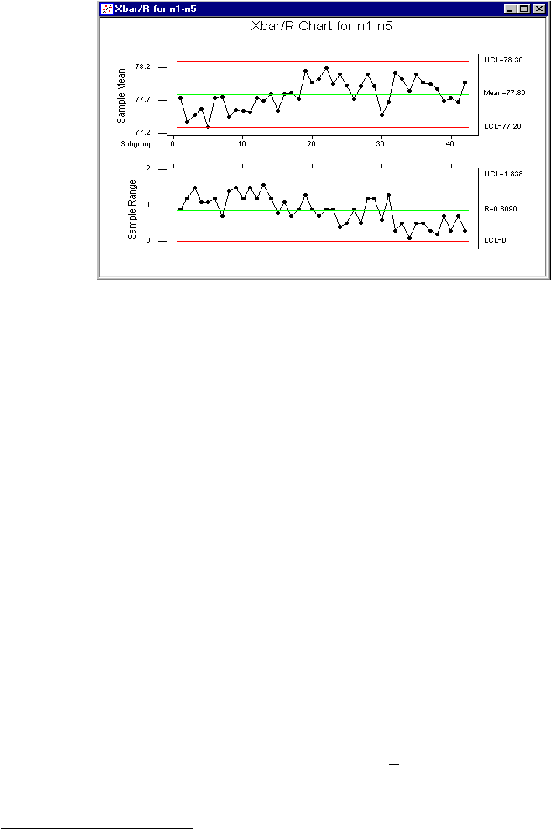

Gambar 2. 7 Tampilan Hasil Peta kendali X-bar dan R

2. Pengukuran kapabilitas proses saat ini untuk mengetahui seberapa baik

proses dapat memproduksi produk yang bebas dari cacat.

?

Kapabilitas Proses Berdasarkan Data Variabel

18

Kapabilitas

adalah

kemampuan

dari

proses

dalam menghasilkan

produk

yang

memenuhi

spesifikasi.

Jika proses

memiliki

kapabilitas yang baik,proses itu akan menghasilkan

produk yang

berada dalam batas-batas spesifikasi ( di antara batas bawah dan

batas

atas spesifikasi).

Sebaliknya,

apabila proses

memiliki

kapabilitas yang jelek, proses itu akan menghasikan banyak produk

yang berada di luar batas-batas spesifikasi, sehingga menimbulkan

kerugian karena banyak produk akan ditolak. Apabila ditemukan

banyak

produk

yang

ditolak

atau

terdapat

banyak

scrap,

hal

itu

akan mengindikasikan bahwa proses produksi memiliki kapabilitas

yang rendah atau jelek. Rumus untuk kapabilitas proses adalah :

Cp = (USL – LSL)/6 (

R

/ d2)

Dimana : Cp = indeks kapabilitas proses

18

Statistical Process Control (Gaspersz, 79-81)

|

|

47

USL = batas spesifikasi atas

LSL = batas spesifikasi bawah

R

= rata-rata range

d

2

= konstanta (tabel)

Jika indeks kapabilitas proses lebih besar atau sama dengan

satu (Cp =

1), hal ini menunjukkan bahwa proses memiliki

kapabilitas

yang baik,

yang berarti

bahwa proses mampu

menghasilkan

produk

yang

berada

dalam batas-batas

spesifikasi.

Sebaliknya, jika nilai indeks kapabilitas proses lebih kecil daripada

satu

(Cp

< 1),

hal

ini

menunjukkan

bahwa proses memiliki

kapabilitas

yang

jelek, yang

berati

bahwa

proses

tidak

mampu

menghasilkan produk yang sesuai dengan batas-batas spesifikasi.

?

Cp > 1.33 , maka proses dianggap sangat mampu (capable)

?

1

=

Cp

=

1.33,

maka kapabilitas

proses

baik,

namun

perlu

pengendalian ketat apabila Cp mendekati 1

?

Cp

<

1,

maka

kapabilitas

proses

rendah,

sehingga

perlu

ditingkatkan performasinya melalui perbaikan proses itu.

Biasanya indeks kapabilitas proses (Cp) digunakan bersamaan

dengan indeks performasi. Indeks Performasi Kane (Cpk),

merefleksikan kedekatan nilai rata-rata dari proses sekarang

terhadap

salah

satu

batas

spesifikasi

atas (USL)

atau batas

spesifikasi bawah (LSL). Cpk diduga berdasarkan formula sebagai

berikut :

|

48

Cpk = min {Cpl ; Cpu}

Dimana :

Cpl

(X - LSL)

=

3 R/d )

(R/d )

2

Cpu =

(USL - X)

3

(R/d

)

2

?

Kapabilitas Proses Berdasarkan Data atribut

19

Untuk

mengdapatkan

nilai

kapabilitas proses untuk data atribut

adalah dengan rumus sebagai berikut :

Cp = 1-

p

Dimana : Cp = indeks kapabilitas proses

p

= rata-rata proporsi cacat

Sebagai contoh kapabilitas proses dari perusahaan adalah 1-0.202

= 0.798 atau sekitar 80 %, hal ini serupa dengan kemampuan

proses menghasilkan prosuk cacat sekitar 20 %. Dengan demikian

apabila

pihak

managemen

ingin

meningkatkan kapabilitas proses

menghasilkan prosuk yang sesuai (tidak cacat) berdasarkan kondisi

proses yang stabil sekarang, maka variasi penyebab umum yang

melekat pada proses itu harus dikurangi.

2.1.5.2.3 Pengukuran Kinerja Produk

2.1.5.2.3.1 Konsep Pengukuran Berbasis Kecacatan

20

Pada konsep ini ada dua ukuran yang digunakan, yaitu:

1. Ukuran Defective dan Yield, variabel pengukurannya ialah:

19

Statistical Process Control (Gaspersz, 156)

20

The Six Sigma Way ( Pande, 235-239)

|

49

Proportion Defect,

merupakan persentase

jumlah

unit/item

yang

memiliki satu atau lebih cacat dibanding dengan total unit

yang

diproduksi. Rumusnya ialah

DPU =

Jumlah Defective

Jumlah unit yang diproduksi

X

100 %

Final Yield, atau ditulis Y

final

dihitung sebagai 1 dikurangi Proportion

Defective. Informasi

ini

memberitahu

apakah

pecahan

dari

unit total

yang diproduksi atau dikirim adalah bebas cacat (defect free). Hasil ini

biasanya dikalikan dengan 100 %. Ukuran Yield

mengindikasikan ke-

efektifan dari

sebuah

proses

untuk

menghasilkan probabilitas produk

yang bebas cacat (defect free).

Ukuran ini seringkali

dinyatakan

dalam

format Rolled Throughput

Yield atau RTY, mengindikasikan yield atau “hasil baik” pada tiap-tiap

proses yang ada. Rumus RTY adalah:

RTY = 1- (Jumlah cacat / Input awal) * 100 %.

2. Ukuran-ukuran Defect

Sering

disebut Defect

per

Unit

atau

DPU.

Ukuran

ini

merefleksikan jumlah

rata-rata

dari

defect,

semua

jenis,

terhadap

total

unit

yang

dihasilkan. Jika

DPU

sebesar

1

misalnya,

ini

mengindikasikan bahwa

setiap

unit

akan

memiliki

satu

defect,

sekalipun beberapa

item mungkin

memiliki lebih dari satu defect

dan

yang

lainnya

tidak

ada

defect.

DPU

0,25

menunjukan suatu

probabilitas bahwa satu dari empat unit akan memiliki satu defect.

Rumusnya adalah:

DPU =

Jumlah Defect yang terjadi

Jumlah total unit

|

50

Tiga

ukuran pertama diatas akan membantu

mengetahui seberapa

baik

atau

buruk

proses

dikerjakan dan

bagaimana defect

didistribusikan dalam proses berjalan. Ukuran-ukuran tersebut juga

dapat menjadi indicator dari performansi produk yang dihasilkan.

2.1.5.2.3.2 Konsep Pengukuran Berbasis Peluang

21

Pada konsep

ini ada tiga variabel

yang dapat digunakan untuk

menghitung

dan

mengekspresikan ukuran-ukuran

berbasis

peluang

defect, yaitu:

1. Defect per Opportunity, atau DPO

Variabel ini

menunjukan proporsi defect atas jumlah total peluang

dalam sebuah kelompok yang diperiksa. Sebagai contoh jika DPO

sebesar

0,05 berarti

peluang

untuk

memiliki defect dalam

sebuah

kategori (CTQ) adalah 5%. Rumusnya adalah:

DPO =

Jumlah unit Defective

Total unit x Peluang

2. Defect per Million Opportunities atau DPMO

Kebanyakan

ukuran-ukuran

peluang defect diterjemahkan

ke

dalam format DPMO, yang mengindikasikan berapa banyak defect

akan

muncul

jika

ada

satu

juta

peluang. Dalam lingkungan

pemanufakturan secara

khusus,

DPMO

sering

disebut

“PPM”,

singkatan

dari “parts

per

million”.

Rumus

umum

untuk

menghitung DPMO ialah:

DPMO = DPO x 1.000.000.

21

The Six Sigma Way (Pande, 243-246)

|

|

51

Ukuran

ini

seringkali

dipakai

untuk

menentukan peluang

terjadinya

cacat

pada

produk

yang

diproduksi dalam

satu

juta

peluang.

3. Sigma Level

Ukuran

Sigma

atau

level

sigma

adalah

variabel paling

penting

dalam

metode

Six

Sigma,

karena

variabel ini

mengindikasikan

variabilitas proses

dan

sampai

pada

level

berapa

sigma

proses

dikelola.

Ukuran

ini juga

mengindikasikan apakah

proses saat

ini

sudah “efisien” dan “berkualitas” atau belum.

Untuk

mendapatkan skor

sigma

hal

yang

dilakukan

adalah

kita

harus

mengetahui DPMO terlebih dahulu dari

hasil

tersebut dapat

kita konversikan menjadi skor sigma melalui tabel konversi sigma

yang ada pada lampiran.

4. Menghitung COPQ

Konsekuensi

dari

suatu

produk

jadi

yang

mempunyai kualitas

rendah

adalah perusahaan

harus

rela

kehilangan keuntungan.

Untuk

mereduksi

kehilangan

keuntungan ini,

maka

perusahaan

dapat

menjalankan

proyek

Six

Sigma.

Semakin

tingginya

tingkat

sigma

yang

dicapai, maka

tingkat

defect

dan

tingkat COPQnya

dapat menjadi rendah.

2.1.5.3 Analyze

Tahap Analyze merupakan langkah operasional ketiga dalam program

peningkatan kualitas Six Sigma. Pada tahap ini kita perlu melakukan beberapa

hal

berikut

ini

:

(1)

Mengidentifikasi jenis-jenis

cacat

yang

terjadi

dan

membuat

prioritas

cacat

mana

yang

memiliki

kontribusi dominan

terhadap

menurunnya kualitas produk secara keseluruhan. Pada tahap ini alat yang kita

gunakan adalah diagram pareto. (2) Menginventarisasi

dan menganalisa

|

|

52

berbagai

akar

penyebab

masalah

dari

cacat-cacat yang

dominan

tersebut,

ditinjau dari

segi

man,

machine,

environment,

method

dan

material

menggunakan

fishbone.(3) Mencari penyebab

yang

paling

dominan

diantara

seluruh daftar akar penyebab masalah diatas.

2.1.5.3.1 Diagram Pareto

Diagram pareto²2

adalah grafik batang

yang

menunjukan

masalah

berdasarkan

urutan banyaknya kejadian.Masalah yang paling banyak

terjadi

ditunjukan oleh

grafik

batang

pertama

yang

tertinggi

serta

ditempatkan pada

sisi

paling

kiri

,dan

seterusnya

sampai

masalah

yang

paling sedikit terjadi ditunjukan oleh grafik batang terakhir yang terendah

serta

ditempatkan pada

sisi

paling

kanan

.

Pareto

diagram

membantu

manajemen

secara

cepat

mengidentifikasikan area

paling

kritis

yang

membutuhkan perhatian

khusus

dan

cepat.

Dasarnya

Pareto

dapat

digunakan sebagai alat interpretasi untuk :

•

Menentukan

frekuensi relatif dan urutan pentingnya penyebab-

penyebab dari masalah yang ada.

•

Memfokuskan perhatian

pada

isu-isu kritis

dan penting

melalui

pembuatan

rangking

terhadap

penyebab-penyebab dari

masalah

itu

dalam bentuk yang signifikan.

22

Statistical Process Control (Gaspersz, 53)

|

53

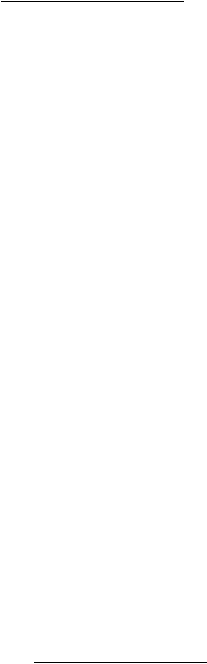

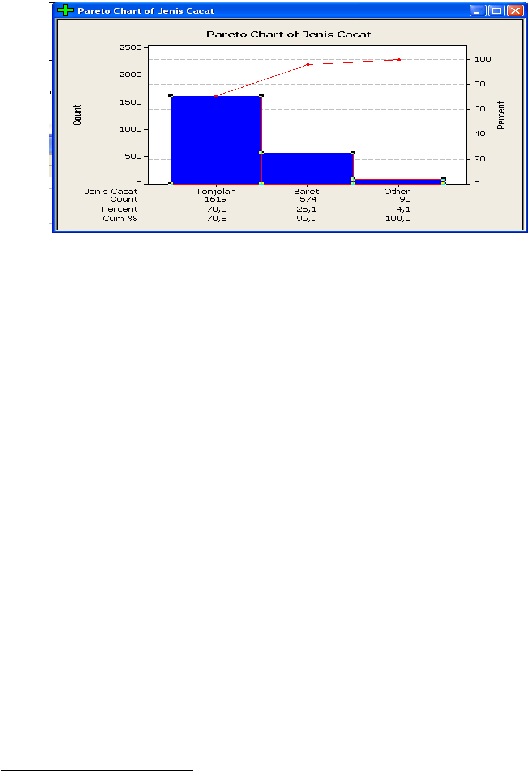

Penggunaan Sofware Minitab 13

1)

Masukkan data ke dalam tabel

Gambar 2. 8 Tampilan Pengisian Data.

2) Klik Stat > Quality Tools > Pareto Chart

3)

Masukkan data yang telah dimasukkan ke dalam dialog box, untuk jenis

cacat kedalam kolom labels in dan angka cacat kedalam frequencies in.

Gambar 2. 9 Tampilan Pengolahan Data

|

54

1. Klik OK

Gambar2.10 TampilanPengolahanData

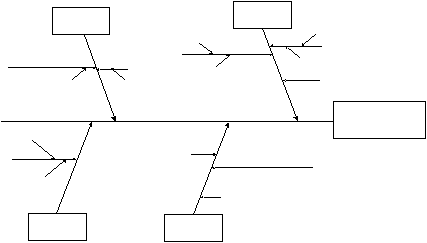

2.1.5.3.2 Diagram Sebab Akibat

23

Diagram sebab

akibat

adalah

suatu

diagram

yang

menunjukkan

hubungan antara sebab dan akibat. Berkaitan dengan pengendalian proses

statistikal, diagram sebab-akibat dipergunakan untuk menunjukkan faktor-

faktor

penyebab

(

sebab

)

dan

karakteristik kualitas

(

akibat

)

yang

disebabkan

oleh

faktor-faktor penyebab

itu.

Diagram

sebab-akibat

ini

sering disebut

juga

sebagai Diagram

tulang

ikan

(

fishbone

diagram

)

karena

bentuknya seperti

kerangka ikan,

atau

diagram Ishikawa

(

Ishikawa’s diagram ) karena pertama kali diperkenalkan oleh Prof. Kaoru

Ishikawa dari Universitas Tokyo pada tahun 1953. Pada dasarnya diagram

sebab akibat dapat dipergunakan untuk kebuthan-kebutuhan berikut :

23

Statistical Process Control (Gaspersz, 61)

|

55

•

Membantu mengidentifikasi akar penyebab dari suatu masalah.

•

Membantu membangkitkan ide-ide untuk solusi suatu masalah.

•

Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

TULANG

BESAR

Tulang Berukuran

Sedang

Tulang kecil

Tulang Berukuran

Sedang

Tulang kecil

TULANG

BESAR

Tulang kecil

Tulang kecil

TULANG BELAKANG

Tulang kecil

Tulang Berukuran

Sedang

Tulang kecil

Tulang Berukuran

Sedang

Tulang Berukuran

Sedang

KARAKTERISTIK

KUALITAS

TULANG

BESAR

TULANG

BESAR

Gambar 2.11. Skema Diagram Tulang Ikan

2.1.5.4 Improve

Fase

atau

tahap

yang

keempat

dalam Metodologi Six

Sigma

adalah

tahap Improve. Pada tahap ini usaha-usaha peningkatan kinerja kualitas

produk dan juga proses dimulai dengan cara membuat FMEA (Failure Mode

and

Effect

Analysis)

dan

memberikan usulan

perbaikan

untuk

mengurangi

cacat dalam proses.

|

|

56

2.1.5.4.1 Metode FMEA (Failure Mode Effect Analysis )

FMEA

atau

Analisis

mode

kegagalan dan

efek

adalah

suatu

prosedur

terstruktur

untuk

mengidentifikasi dan

mencegah

sebanyak

mungkin

mode kegagalan. Suatu

metode kegagalan adalah apa

saja yang

termasuk

dalam

kecacatan/kegagalan

dalam

desain,

kondisi

diluar

batas

spesifikasi yang ditetapkan, atau perubahan-perubahan dalam produk yang

menyebabkan

terganggunya fungsi

dari

produk

itu.

Dengan

menghilangkan mode

kegagalan,

maka

FMEA

akan

meningkatkan

keandalan dari

produk

sehingga

meningkatkan kepuasan pelanggan yang

menggunakan produk tersebut. Langkah-langkah dalam membuat FMEA:

1. Mengidentifikasi proses atau produk/jasa.

2. Mendafatarkan

masalah-masalah

potensial

yang dapat

muncul,

efek

dari masalah-masalah potensial

tersebut

dan

penyebabnya. Hindarilah

masalah-masalah sepele.

3. Menilai masalah untuk keparahan (severity), probabilitas kejadian

(occurrence) dan detektabilitas (detection).

4. Menghitung “Risk Priority Number”, atau RPN yang rumusnya adalah

dengan

mengalikan ketiga variabel dalam poin 3 diatas dan

menentukan rencana solusi-solusi prioritas yang harus dilakukan.

Untuk keterangan lebih lanjut tentang rating occurance, severity

and detectability dapat dilihat pada tabel dibawah ini :

|

57

Tabel 2.4 Definisi FMEA untuk rating Occurance

Occurance (O)

Keterangan

Rating

Adalah tidak mungkin bahwa penyebab ini

yang mengakibatkan mode kegagalan

1

Kemungkinan kecil terjadinya kegagalan

2,3

Kemungkinan terjadinya kegagalan

4,5,6

Kegagalan adalah sangat mungkin terjadi

7,8

Hampir dapat dipastikan bahwa kegagalan

akan terjadi

9,10

Tabel 2.5 Definisi FMEA untuk rating Detectability

Detectability (D)

Keterangan

Rating

Metode pencegahan atau deteksi sangat efektif. Tidak ada

kesempatan bahwa penyebab mungkin masih muncul atau

terjadi

1

Kemungkinan bahwa penyebab itu adalah rendah

2,3

Kemungkinan penyebab terjadi bersifat moderat. Metode

pencegahan atau deteksi masih memungkinkan kadang-kadang

penyebab itu terjadi

4,5,6

Kemungkinan bahwa penyebab itu terjadi masih tinggi.

Metode pencegahan atau deteksi kurang efektif, karena

penyebab masih berulang kembali

7,8

Kemungkinan bahwa penyebab itu terjadi sangat tinggi.

Metode pencegahan deteksi tidak efektif. Penyebab akan selalu

terjadi kembali

9,10

|

58

Tabel 2.6 Definisi FMEA untuk rating Severity

Severity (S)

Keterangan

Rating

Neglible severity (pengaruh buruk yang dapat diabaikan). Kita

tidak perlu memikirkan bahwa akibat ini akan berdampak pada

kinerja produk. Pengguna akhir mungkin tidak akan

memperhatikan kecacatan atau kegagalan ini.

1

Mild Severity (pengaruh buruk yang ringan/sedikit). Akibat yang

ditimbulkan hanya bersifat ringan. Pengguna akhir tidak akan

merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada

saat pemeliharaan reguler (reguler maintanace)

2,3

Moderate Severity (pengaruh buruk yang moderat). Pengguna

akhir akan merasakan penurunan kinerja atau penampilan, namun

masih berada dalam batas toleransi. Perbaikan yang dilakukan

tidak akan mahal, jika terjadi downtime hanya dalam waktu

singkat

4,5,6

High Severity (pengaruh buruk yang tinggi). Pengguna akhir akan

merasakan akibat buruk yang tidak dapat diterima, berada diluar

batas toleransi.

7,8

Potensial Safety Problem (masalah keselamatan / keamanan

potensial). Akibat yang ditimbulkan sangat berbahaya yang

dapat

terjadi tanpa pemberitahuan atau peringatan terlebih dahulu.

9,10

|

|

59

2.1.5.5 Control

Fase

sesudah Improve

adalah

fase

Control.

Fase

ini

merupakan

fase

terakhir

dalam

pemecahan

masalah

menggunakan metodologi

Six

Sigma.

Dalam

fase

ini

seluruh

usaha-usaha peningkatan yang

ada

di

kendalikan

(simulasi) atau dicapai secara teknis dan seluruh usaha tersebut kemudian di

dokumentasikan dan

di

sebarluaskan

atau

di

sosialisasikan

ke

segenap

karyawan perusahaan. Hal yang akan dilakukan dalam fase ini mencakup:

1. Dokumentasi dan Sosialisasi

usaha-usaha peningkatan

yang telah dibuat

kepada seluruh karyawan dalam berbagai lapisan manajemen yang ada di

perusahaan.

2.

Penutupan proyek

Six

Sigma

sebagai

suatu

metode

untuk

memecahkan

masalah yang di hadapi perusahaan.

2.1.6 Keuntungan Potensial DMAIC

24

Disisi

lain,

terdapat

alasan organisasional dan alasan

yang

masuk

akal

mengapa perusahaan dapat

mempertimbangkan

untuk

mengadopsi sebuah

model

perbaikan

baru

sebagai

bagian

dari

usaha

Six

Sigma,

jika

perusahaan

tidak

memiliki

proses

pemecahan masalah.

Maka

DMAIC

menawarkan

keuntungan ketimbang lainnya. Keuntungan dari DMAIC yaitu :

1.

Membuat

awal

yang

baik.

DMAIC

dapat

membantu

perusahaan untuk

meletakkan Six

Sigma

sebagai

suatu

pendekatan yang

sungguh-sungguh

berbeda dan lebih baik.

2. Memberikan sebuah

konteks

yang

baru

terhadap

alat-alat

yang

familiar.

Memperkenalkan sebuah model yang baru merupakan dasar pemikiran yang

24

The Six Sigma Way (Pande, 161)

|

|

60

positif

untuk

memberikan peluang

yang

segar

bagi

banyak

orang

untuk

mempelajari dan mempraktikan alat-alat tersebut.

3. Menciptakan sebuah pendekatan yang konsisten.

4. Memprioritaskan pelanggan dan pengukuran.

5. Menawarkan jalur ”Perbaikan Proses” dan juga ”Perancangan Ulang

Proses” untuk perbaikan. DMAIC dapat membantu perusahaan dalam

memperbaiki dan merancang ulang sebuah permasalahan.

2.2

Kerangka Pemikiran

25

Ada

beberapa

model

perbaikan

yang

diterapkan pada

proses

selama

bertahun-tahun, sejak gerakan kualitas dimulai. Sebagian besar dari

model tersebut

di

dasarkan

pada

langkah-langkah

yang

diperkenalkan

oleh W.Edwards

Deming-

Plan-Do-Check-Act, atau

PDCA.

Untuk

kerangka

pemikiran

dalam

penelitian

ini

peneliti

menggunakan metodologi

perbaikan

dalam

Six

Sigma

yaitu

DMAIC-

Define-Measure-Analyze-Improve-Control.

Fase-fase tersebut ialah:

1. Fase Define

Define

merupakan langkah

operasional pertama

dalam

program

peningkatan

kualitas

Six

Sigma.

Langkah-langkah

yang terdapat dalam

fase Define antara

lain,

menentukan atau

mendefinisikan tujuan

dari

proyek Six Sigma

,membuat

gambaran

secara

keseluruhan

dari perusahaan baik

SIPOC

Diagram

dan

Peta

Proses Operasi.

25

Pedoman Implementasi Program Six Sigma

|

|

61

2. Fase Measure

Measure merupakan langkah operasional kedua dalam rangka peningkatan

kualitas dalam metode DMAIC. Pada tahap ini dilakukan pengukuran

dan

mengenali dan menginventarisasi karakteristik kualitas kunci kualitas (CTQ).

Tahap pengukuran ini sangat penting peranannya dalam meningkatkan kualitas,

karena dapat diketahui keadaan perusahaan dari data yang ada sehingga menjadi

patokan atau dasar

untuk melakukan analisa dan perbaikan. dalam Six Sigma

ada dua basis pengukuran yaitu konsep pengukuran kinerja produk dan konsep

pengukuran kinerja proses.

3. Fase Analyze

Tahap

Analyze

merupakan langkah

operasional ketiga

dalam

program

peningkatan kualitas Six

Sigma.

Pada tahap

ini kita perlu

melakukan beberapa

hal berikut ini : (1) Mengidentifikasi jenis-jenis cacat yang terjadi dan membuat

prioritas

cacat

mana

yang

memiliki

kontribusi

dominan

terhadap

menurunnya

kualitas

produk secara keseluruhan.

Pada tahap ini alat yang kita gunakan

adalah diagram pareto. (2) Menginventarisasi dan

menganalisa berbagai akar

penyebab

masalah

dari

cacat-cacat

yang

dominan

tersebut,

ditinjau

dari

segi

man,

machine,

environment,

method

dan

material

menggunakan fishbone.(3)

Mencari penyebab yang paling dominan diantara seluruh daftar akar penyebab

masalah diatas.

4. Fase Improve

Fase

atau

tahap

yang

keempat

dalam

Metodologi Six

Sigma

adalah

tahap

Improve.

Pada tahap

ini

usaha-usaha peningkatan

kinerja

kualitas

produk

dan

juga

proses dimulai

dengan

cara

membuat FMEA

(Failure

Mode

and

Effect

|

|

62

Analysis)

dan

memberikan

usulan

perbaikan

untuk

mengurangi cacat

dalam

proses.

5. Fase Control

Fase

sesudah

Improve

adalah

fase

Control.

Fase

ini

merupakan fase terakhir

dalam pemecahan masalah menggunakan metodologi Six Sigma. Dalam fase ini

seluruh usaha-usaha peningkatan yang ada di kendalikan (simulasi) atau dicapai

secara

teknis dan seluruh

usaha

tersebut

kemudian

di

dokumentasikan

dan

di

sebarluaskan atau di sosialisasikan ke segenap karyawan perusahaan. Hal yang

akan dilakukan dalam fase ini mencakup:

?

Dokumentasi

dan

Sosialisasi

usaha-usaha peningkatan

yang

telah

dibuat

kepada

seluruh

karyawan

dalam

berbagai

lapisan

manajemen

yang

ada

di

perusahaan.

?

Penutupan proyek

Six

Sigma

sebagai

suatu

metode

untuk

memecahkan

masalah yang di hadapi perusahaan.

|