|

8

BAB 2

LANDASAN TEORI

2.1 Desain Untuk Proses Manufaktur

Kebutuhan

pelanggan

dan

spesifikasi produk

berguna

untuk

menuntun

fase

pengembangan konsep. Karena alasan

ini banyak tim yang mempraktekkan metode

desain

untuk X

(

Design for X

/

DFX ), di

mana X bisa saja berhubungan dengan

salah satu dari banyak kriteria kualitas seperti realibilitas, kekuatan, atau kemampuan

manufaktur.

Yang paling umum dari metodologi ini adalah desain untuk proses

manufaktur / Design For Manufacturing ( DFM ),

yang

menunjukkan kepentingan

yang sifatnya umum karena langsung menginformasikan biaya-biaya manufaktur.

Biaya

manufaktur

merupakan

penentu

utama

dalam keberhasilan

ekonomis

dari produk. Dalam istilah sederhana. Keberhasilan ekonomi tergantung dari

marjin

keuntungan

dari tiap penjualan produk dan berapa banyak yang dapat dijual oleh

perusahaan.

Marjin keuntungan merupakan selisih antara harga jual pabrik dengan biaya

pembuatan produk, sehingga untuk meningkatkan keuntungan bisa dengan cara

|

|

9

menutunkan biaya pembuatan produk. Jumlah unit yang dijual dan harga jual sangan

ditentukan oleh kualitas produk secara keseluruhan.

Design

For

Manufacturing

(

DFM

)

membutuhkan

suatu

tim yang

secara

fungsional saling berhubungan. Perancangan

untuk

proses

manufaktur

merupakan

salah satu dari pelaksanaan yang paling terintegrasi yang terlibat dalam

pengembangan produk. Design For Manufacturing ( DFM ) menggunakan informasi

dari beberapa tipe, termasuk diantaranya:

a. Sketsa, gambar , spesifikasi produk, dan alternatif-alternatif rancangan

b. Suatu pemahaman detail tentang proses produksi dan perakitan

c. Perkiraan biaya manufaktur, volume , dan waktu peluncuran produk

Oleh

karenanya

Design For Manufacturing

(

DFM )

membutuhkan peran

serta

yang

sangat

baik

dari

anggota

tim pengembangan.

Usaha-usaha

Design

For

Manufacturing ( DFM )

umumnya menbutuhkan ahli-ahli :

a. Insinyur manufaktur

b. Akuntansi biaya

c. Personil produksi

d. Perancang-perancang produk

Banyak

perusahaan

menggunakan

pelatihan

tim yang

terstruktur

untuk

mendapatkan integrasi dan tukar pikiran yang dibutuhkan untuk DFM.

|

|

10

Design For Manufacturing ( DFM ) dilakukan selama proses pengembangan

dimulai selama tahapan pengembangan konsep , sewaktu fingsi-fungsi dan spesifikasi

produk ditentukan. Ketika melakukan pemilihan suatu konsep produk, biaya hampir

selalu

merupakan

satu

kriteria

untuk pengambilan

keputusan,

walaupun

perkiraan

biaya

pada

tahap

ini

sangatlah

subyektif dan

merupakan pendekatan. Ketika

spesifikasi

produk

difinalisasi,

tim

pembuat

pilihan

di

antara

karakteristik

kinerja

yang diinginkan. Sebagai contoh, pengurangan berat akan meningkatkan biaya

manufaktur.

Perkiraan biaya yang akurat akhirnya menjadi tersedia selama tahap

perancangan detail dalam pengembangan, ketika banyak keputusan lainnya

didasarkan atas proses manufaktur.

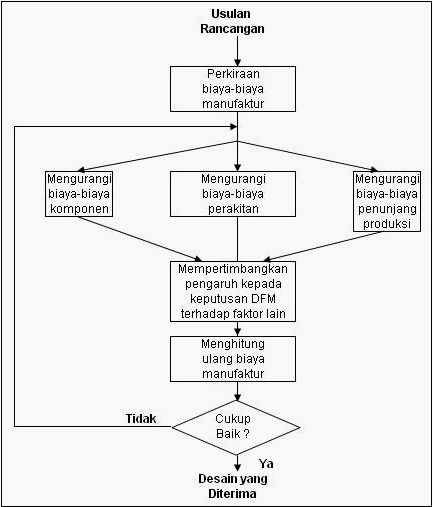

Metode DFM seperti digambarkan pada gambar 2.1 terdiri dari 5 langkah :

1. Memperkirakan biaya manufaktur

2. Mengurangi biaya komponen

3. Mengurangi biaya perakitan

4. Mengurangi biaya pendukung produksi

5. Mempertimbangkan

pengaruh

keputusan

DFM

pada

faktor-faktor

lainnya

|

11

Gambar 2.1

Metode DFM

2.1.1

Memperkirakan Biaya Manufaktur

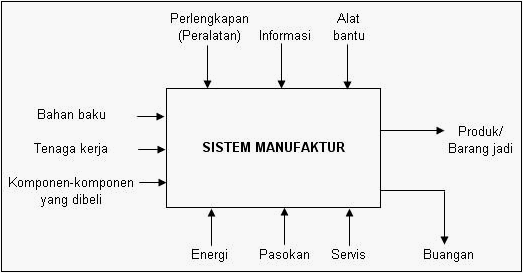

Gambar

2.2

menunjukkan

suatu

model

input-output

sistem manufaktur

sederhana. Input meliputi bahan mentah, komponen-komponen yang dibeli, usaha-

usaha keryawan, energi dan perlatan. Output ini

meliputi barang

jadi

dan buangan.

|

12

Biaya manufaktur merupakan jumlah seluruh biaya untuk input dari sistem dan untuk

proses pembuangan output yang dihasilkan oleh sistem. Sebagian besaran biaya

untuk produk, perusahaan biasanya menggunakan unit biaya manufaktur, yang

dihitung dengan membagi total biaya manufaktur untuk beberapa periode ( biasanya

dalam kuartal

atau

tahun

)

dengan

jumlah

unit

produksi

yang

dihasilkan

selama

periode tersebut.

Gambar 2.2

Elemen-elemen biaya manufaktur

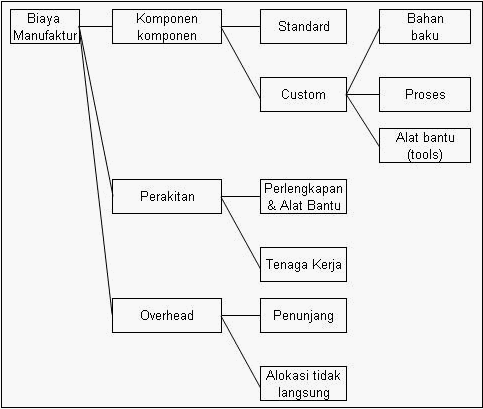

Gambar

2.3

menunjukkan

satu cara

dalam mengkatogerikan

elemen-elemen

biaya

manufaktur.

Pada

pembahasan

ini, biaya

manufaktur dari

suatu

produk

yang

terdiri dari biaya-biaya dalam tiga kategori:

|

|

13

a. Biaya-biaya komponen : Komponen-komponen dari suatu produk mencakup

komponen standard

dan komponen berdasarkan pesanan yang dibuat

berdasarkan rancangan pembuat dari material

mentah, seperti lembaran baja,

biji plastik, atau batangan aluminium.Beberapa komponen pesanan dibuat di

pabrik sendiri, sementara yang lain dihasilkan oleh pemasok berdasarkan

spesifikasi rancangan pembuat.

b.

Biaya-biaya perkaitan

: Barang-barang diskrit

biasanya dirakit dari

komponen-komponen.

Proses

perakitan

hampir selalu mencakup biaya upah

tenaga kerja dan juga mencakup biaya peralatan dan perlengkapan.

c. Biaya-biaya overhead : Overhead merupakan kategori yang digunakan untuk

mencakup

seluruh

biaya-biaya

lainnya. Dibedakan

menjadi

dua

tipe

yaitu

pendukung dan alokasi tidak langsung. Biaya pendukung adalah biaya-biaya

yang berhubungan dengan penanganan material, jaminan kualitas, pembelian,

pengiriman, penerimaan, dan pemeliharaan. Biaya alokasi tidak langsung

adalah biaya yang tidak dapat dikaitkan secara langsung seperti gaji penjaga

keamanan,

dan

perawatan

bangunan

karena kegiatan-kegiatan

ini

terbagi

di

antara beberapa produk dan sulit untuk mengalokasikan secara langsung pada

suatu produk secara spesifik.

|

14

Gambar 2.3 Elemen biaya manufaktur dari suatu produk

2.1.2

Mengurangi Biaya Komponen

Untuk kebanyakan produk diskrit yang sangat bersifat teknik, biaya

komponen

yang

dibeli akan

menjadi

elemen biaya

yang

paling

berarti.

Bagian

ini

menginformasikan beberapa strategi untuk meminimasi biaya-biaya tersebut.

|

|

15

2.1.2.1 Memhami Batasan-batasan Proses dan Dasar-dasar Biaya

Beberapa

komponen

mungkin

dapat

ditentukan harganya

secara

sederhana,

karena

perancang

tidak

memahami

kemampuan

dasar biaya,

dan

batasan-batasan

proses produksi.

Seorang perancang mungkin menetapkan dimensi dengan toleransi yang

terlalu ketat, tanpa memahami kesulitan untuk memperoleh keakurasian semacam itu

dalam produksi. Untuk

merancang

ulang komponen

guna

mendapatkan kinerja yang

sama seraya menghindari langkah manufaktur yang menimbulkan biaya, perancang

harus mengetahui tipe operasi apa

yang sulit dilakukan dalam produksi dan dengan

dasar biaya apa.

2.1.2.2 Merancang

Ulang

Komponen

Untuk

Mengurangi

Langkah-langkah

Pemrosesan

Kecermatan

rancangan yang

diusulkan

akan mengarahkan

pada

usulan

rancangan ulang

yang dapat menghasilkan penyederhanaan proses produksi. Dengan

mengurangi jumlah langkah dalam proses pabrikasi umumnya memberikan hasil

pengurangan biaya.

Sebagai

contoh, komponen aluminium mungkin tidak harus dicat, khususnya

jika tidak dapat dilihat langsung oleh pengguna. Pada beberapa kasus, beberapa tahap

mungkin untuk dikurangi melalui substitusi tahapan proses alternatif.

|

|

16

2.1.2.3 Pemilihan Skala Ekonomi Yang Sesuai Untuk Pemrosesan Komponen

Biaya manufaktur untuk suatu produk biasanya turun bila volume produksi

meningkat. Gejala ini dinamakan skala ekonomi. Skala ekonomi

untuk suatu

komponen yang dibuat terjadi karena dua alasan berikut :

1) biaya tetap dibagi di antara lebih banyak unit dan

2) biaya variabel menjadi lebih

rendah karena perusahaan dapat

mempertimbangkan penggunaan proses- proses dan peralatan yang lebih luas

dan efisien. Contoh untuk komponen plastik, biaya cetaknya lebih murah bila

produk yang dihasilkan semakin banyak.

2.1.2.4 Menstandarkan Komponen-komponen dan Proses-proses

Prinsip skala ekonomis juga digunakan dalam pemilihan komponen dan

proses. Jika volume produksi bertambah, biaya per unit komponen akan berkurang.

2.1.3

Mengurangi Biaya Perakitan

Perancangan untuk perakitan ( Design For Assembly / DFA ) kadang

dinyatakan sebagai bagian DFM yang melibatkan minimasi biaya perakitan. Dengan

memfokuskan perhatian pada biaya perakitan akan memberikan manfaat tidak

langsung yang kuat.

|

|

17

2.1.4

Mempertimbangkan Pengaruh Keputusan DFM Pada Faktor Lainnya

Dengan meminimasi biaya manufaktur tidak hanya merupakan sasaran proses

pengembangan produk. Keberhasilan produk secara ekonomis juga tergantung dari

kualitas produk, berkurangnya waktu pengenalan, dan biaya pengembangan produksi.

Selain

itu,

terdapat

situasi

di

mana

keberhasilan ekonomis

suatu

proyek

dikompromikan dalam rangka memaksimumkan keberhasilan

2.1.4.1 Pengaruh DFM Pada Waktu Pengembangan

Waktu pengembangan dapat menjadi sangat berharga. Karena alasan inilah,

keputusan DFM harus dievaluasi untuk melihat pengaruhnya pada waktu

pengembangan, seperti pengaruhnya juga pada biaya manufaktur

2.1.4.2 Pengaruh DFM Pada Biaya Pengembangan

Biaya

pengembangan

sangat

simetris dengan

waktu

pengembangan.

Maka,

perhatian yang sama

mengenai keterkaitan antara kerumitan dan waktu

pengembangan digunakan untuk biaya pengembangan.

|

|

18

2.1.4.3 Pengaruh DFM Pada Kualitas Produk

Sebelum

mengambil keputusan DFM, tim harus mengevaluasi pengaruh

keputusan pada kualitas produk. Di bawah kondisi ideal ini, tindakan untuk

mengurangi

biaya

manufaktur

juga

akan memperbaiki

kualitas

produk.

Sebagai

contoh,

produk

baru

manifold

akan

dapat mereduksi biaya, reduksi

berat,

dan

perbaikan kinerja mesin.

2.1.4.4 Pengaruh DFM Pada Faktor-faktor Eksternal

Keputusan

perancangan

mungkin

memiliki

implikasi

melebihi tanggung

jawab

suatu

tim pengembangan

tunggal.

Dalam

batasan

ekonomis,

implikasi

ini

mungkin dipandang sebagai masalah eksternal. Dua masalah eksternal adalah

komponen yang digunakan kembali dan biaya daur hidup.

2.2 Analisa Kelayakan Proyek

Studi kelayakan proyek adalah penelitian tentang dapat tidaknya suatu proyek

(

biasanya

proyek

investasi )

dilaksanakan

dengan berhasil.

Pada

umumnya

suatu

studi kelayakan proyek akan menyangkut tiga aspek, yaitu :

1. Manfaat ekonomis proyek tersebut bagi proyek itu sendiri

2. Manfaat ekonomis proyek tersebut bagi negara tempat proyek tersebut

dilaksanakan ( manfaat ekonomi sosial ).

|

|

19

3. Manfaat sosial proyek tersebut bagi masyarakta sekitar proyek tersebut

. Tujuan dilakukan studi kelayakan

proyek

adalah

untuk

menghindari

keterlanjuran penanaman modal yang terlalu besar untuk kegiatan yang ternyata tidak

menguntungkan.

Untuk

melakukan

studi

kelayakan,

terlebih dahulu harus ditentukan aspek-

aspek apa yang akan dipelajari. Umumnya penelitian akan dilakukan terhadap aspek-

aspek pasar, teknis, ekonomis, keuangan, hukum, dan ekonomi negara.

2.2.1

Analisa Kelayakan Proyek Aspek Teknis

Aspek teknis merupakan suatu aspek yang berkenaan dengan proses

pembangunan proyek secara teknis dan pengoperasiannya setelah proyek tersebut

selesai dibangun.

Beberapa pertanyaan utama yang perlu mendapatkan jawaban dari aspek

teknis ini adalah:

a. Lokasi

Proyek,

yakni di

mana

suatu

proyek

akan

didirikan baik

untuk

pertimbangan lokasi dan lahan pabrik maupun lokasi bukan pabrik.

b. Seberapa besar skala operasi/luas produksi ditetapkan untuk mencapai

suatu tingkatan skala ekonomis.

|

|

20

c. Kriterian pemilihan mesin dan equipment utama serta alat pembantu

mesin dan equipment.

d. Bagaimana proses produksi dilakukan dan layout pabrik yang dipilih.

Termasuk juga layout bangunan dan fasilitas lain.

e. Apakah jenis teknologi yang diusulkan cukup tepat, termasuk di dalamnya

pertimbangan variabel sosial.

2.2.1.1 Lokasi Proyek

Lokasi

proyek

untuk

perusahaan

industri mencakup dua pengertian yakni

lokasi dan lahan pabrik serta lokasi untuk bukan pabrik. Lokasi bukan pabrik meliputi

lokasi bangunan administrasi perkantoran dan pemasaran.

Beberapa

variable

yang

perlu

diperhatikan

dalam pemilihan

lokasi

proyek

antara lain :

a. Ketersediaan bahan mentah. Bila suatu perusahaan membutuhkan bahan

mentah yang besar, sehingga bahan mentah merupakan komponen penting

dari keseluruhan proses operasi perusahaan, maka variabel ini merupakan

variabel dominan/signifikan dalam penentuan lokasi pabrik.

b.

Letak

pasar

yang

dituju. Variable ini lebih diperhatikan pada industri

barang konsumtif, dan perusahaan-perusahaan yang tidak berskala besar.

|

|

21

c. Tenaga

listrik

dan

air. Untuk

jenis

industri

hulu

keperluan akan

pembangkit tenaga khususnya listrik amat mutlak diperlukan. Industri

kertas memerlukan air dalam jumlah besar.

d. Supply tenaga kerja. Tersedianya tenaga kerja baik yang terdidik maupun

terlatih akan berpengaruh terhadap biaya produksi.

e. Fasilitas transportasi. Berkaitan erat dengan pertimbangan bahan mentah

dan pertimbangan pasar.

2.2.1.2 Layout

Layout merupakan keseluruhan proses

penentu ”bentuk” dan penempatan

fasilitas-fasilitas

yang dimiliki suatu

perusahaan

mencakup

layout

site

(lokasi

proyek), layout pabrik, layout bangunan bukan pabrik dan fasilitas-fasilitasnya.

Kriteria yang dapat digunakan untuk evaluasi layout pabrik antara lain:

a. Adanya konsistensi dengan teknologi produksi.

b. Adanya arus produk dalam proses yang lancar dari proses satu ke proses

yang lain.

c. Penggunaan ruangan optimal.

d.

Terdapat kemungkinan untuk dengan

mudah

melakukan

penyesuaian

maupun untuk ekspansi

|

|

22

e. Meminimisasi biaya produksi dan memberikan jaminan yang cukup untuk

keselamatan kerja.

2.2.1.3 Pemilihan Jenis Teknologi Dan Equipment

Biasanya suatu produk diproses dengan lebih dari satu cara; misalnya semen

dapat diproses secara basah dan proses kering, karenanya teknologi yang dipilih perlu

ditentukan secara spesifik.

Patokan umum untuk pemilihan jenis teknologi kriteria:

1.

Ketepatan jenis teknologi yang dipilih dengan bahan mentah .

2.

Keberhasilan penggunaan jenis teknologi tersebut di tempat lain yang

memiliki ciri-ciri yang mendekati dengan lokasi proyek.

3.

Kemampuan pengetahuan penduduk detampat dan kemungkinan

pengembangannya

4.

Pertimbangan kemungkinan adanya tekonologi lanjutan sebagai

salinan teknologi yang akan dipilih sebagai akibat keusangan.

2.2.2

Analisa Kelayakan Proyek Aspek Keuangan.

Analisisa

ini

membahas

mengenai manfaat

dan

pengorbanaan

dari

sudut pandang perusahaan. Untuk melakukan analisa tersebut digunakan

peralatan analisis kelayakan investasi, dan metode tingkat balikan internal.

|

|

23

2.2.2.1 Metode Pemulihan Investasi

Metode

pemulihan

investasi

(payback

method) adalah

metode

analisis

kelayakan investasi yang berusaha menilai persoalan kelayakan investasi menurut

jangka waktu pemulihan modal yang diinvestasikan.

Jangka waktu pemulihan

modal (payback period) adalah jangka waktu

yang

diperlukan, biasanya dalam satuan tahun, untuk mengembalikan seluruh modal yang

diinvestasikan.

Masa

pemulihan

ini dihitung

dengan

mempergunakan

dua

macam

acuan, yaitu:

a. Metode

arus

kumulatif

sebagai

alat

penilai

kelayakan

arus

kas

proyek

yang tidak seragam, dan

b. Metode arus rata-rata sebagai alat penilai kelayakan arus kas proyek yang

seragam atau

sama

besarnya dari

tahun

ke

tahun selama

usia

ekonomis

proyek.

2.2.2.2 Metode Tingkat Laba Akunting Rata-rata

Metode ini dikenal dengan sebutan average

rate

of

return

(

ARR

) adalah

metode yang dipakai untuk menilai kelayakan investasi berdasrakan tingkat balikan

akunting investasi.

John

J. Clark,

et.al

(1979)

merinci jenis

peralatan

analisis

ini dalam empat

metode, yaitu :

|

24

1. Anual return on investment

2. Anual return on average investment

3. Average return on average investment

4. Average book return on investment

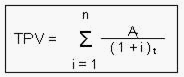

2.2.2.3 Metode Nilai Sekarang

Metode

Nilai

Sekarang

(present

value

method) adalah

metode

penilaian

kelayakan investasi yang menyelaraskan nilai akan datang arus kas menjadi nilai

sekarang

dengan

melalui

pemotongan arus kas

dengan

memakai

faktor pengurang

(diskon) pada tingkat biaya modal tertentu yang diperhitungkan.

PV

t

=

A

t

( 1+i )

-t

PVt

= nilai sekarang dari arus kas periode ke-t

At = arus kas nominal pada periode ke-t

i

= tingkat bunga yang diperhitungkan

t

= periode 1, 2, ...,n

Sedangkan nilai sekarang total adalah:

|

25

Dimana :

TPV

= nilai sekarang total

A

t

/( 1 + i )

t

= nilai sekarang arus kas A setiap periode ke-t

Sedangkan

apabila

arus

kas

tahunan

itu seragam,

atau

sama

besarnya

dari

periode ke periode sampai akhir usia ekonomis proyek, maka nilai sekarang tersebut

dapat dihitung sekaligus dengan faktor pengurang kumulati,

TPV =

A

( 1- ( 1 + i )

–n

)

TPV

= nilai sekarang arus kas total

A

= arus kas tahunan yang sama besarnya

i

= tingkat bunga

Selanjutnya, nilai sekarang bersih ( net present value ) adalah :

NPV = -Io + TPV

NPV

= nilai sekarang bersih ( net present value )

-Io

= nilai sekarang investasi inisial

TPV

= nilai sekarang total dai aplikasi formula sebelum

Karakteristik kriteria kelayakan metode ini adalah :

a. Proyek layak jika NPV > 0

b. Proyek tidak layak jika NPV < 0

|

|

26

2.2.2.4 Profitability Index Method

Metode

indeks

kemampulabaan

(profitability index method)

adalah

metode

kalayakan

investasi

yang

mengukur

tingkat kelayakan

investasi

berdasarkan

ratio

antara nilai sekarang arus kas masuk total (TPV) dengan nilai sekarang total dari

investasi inisial (Io).

PI = TPV / Io

dimana:

PI

= indeks kemampulabaan

TPV

= nilai sekarang arus kas masuk total

Io

= nilai sekarang pengeluaran investasi inisial

Pada

umumnya, simpulan

analisis dari aplikasi

metode PI

akan selalu

sama

dengan simpulan yang diperoleh dari aplikasi metode NPV.

Karakteristik kriteria kelayakan metode ini adalah :

a. Proyek dikategorikan layak apabila PI > 1.

b. Proyek dikategorikan tidak layak apabila PI < 1.

2.2.2.5 Metode Tingkat Kemampulabaan Internal

Metode tingkat kemampulabaan internal ( internal rate of return ), lazim pula

dinamakan discounted cash flow method, adalah metode analisis kelayakan

bersasaran atau bermaksud

untuk

mengetahui

tingkat balikan internal sewaktu

nilai

|

27

sekarang arus

kas

masuk

(TPV) sama dengan

nilai sekarang pengeluaran

investasi

(Io), atau sewaktu NPV=0.

2.2.2.6 Metode Tingkat Balikan Internal

Dalam hal

ini, balikan atau return bermakna keuntungan yang diperoleh dari

penanaman

sejumlah

modal

tertentu

atau dari

pendepositoan

dana

tertentu

dalam

waktu tertentu, biasanya dalam satu tahun dinyatakan dalam persen.

Io / A

= masa pemulihan modal (payback period)

Dengan

demikian,

IRR

ialah

tingkat

bunga dimana

nilai

faktor

diskon

kumulatifnya pada usia ekonomis proyek sebesar n tahun, akan sama dengan nilai

masa pemulihan modal proyek yang bersangkutan.

Berikut petunjuk untuk keperluan interpolasi :

a.

kutip

angka

faktor

pengurang

kumulatif

yang

lebih

besar

daripada

masa pemulihan modal, tetapi yang paling dekat.

b.

kutip

angka

faktor

pengurang

kumulatif

yang

lebih

kecil

daripada

masa pemulihan modal, tetapi paling dekat terhadap angka masa

pemulihan tersebut.

Misalkan, masa pemullihan modal, Io /

A

= X; dan usia ekonomis proyek

= 6

tahun. Kemudian

diambil

faktor

diskon

kumulatif

dari

Daftar

dengan

|

28

memperkirakan tingkat bunga yang sesuai, yang berada di atas (q%) dan di bawah (

p%) yang diperkirakan seperti tersebut pada contoh berikut, misalnya:

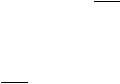

Tabel 2.1

Model untuk Interpolasi Mendapatkan IRR

Hasil pengamatan dan perhitungan di atas kemudian disusun menjadi

formula analisis berikut ini:

dimana:

p%

= persen tingkat bunga yang lebih kecil daripada perkiraan IRR

|

|

29

q%

= persen tingkat bunga yang lebih besar daripada perkiraan IRR

a = faktor diskon kumulatif untuk p% pada n yang sesuai

b = faktor diskon kumulatif untuk q% pada n yang sesuai

?1

= a – x

?2

= a – b

Untuk

memudahkan

penguasaan kepada metode yang dikenalkan ini, maka

subbab di bawah ini berturut-turut akan mengenalkan cara mencari IRR proyek, baik

pada arus yang

seragam

maupun pada arus kas proyek

yang

tidak seragam dengan

memakai persamaan di atas.

2.3 Perhitungan Biaya

Disini digunakan pendekatan perhitungan biaya penyerapan untuk

menentukan biaya produk. Dalam perhitungan biaya penyerapan (absorption

costing),

seluruh

biaya

manufaktur,

biaya

tetap,

dan biaya

variabel dibebankan ke

unit produk.

|

|

30

Unit produk tersebut dianggap menyerap biaya manufaktur sepenuhnya (fully

absorp

manufacturing

costs).

Perhitungan biaya penyerapan sering juga disebut

pendekatan

biaya penuh (full cost).

2.3.1

Perhitungan Biaya Berdasarkan Proses

Sistem perhitungan

biaya

berdasarkan

proses

(process

costing)

digunakan

dalam perusahaan

yang

memproduksi

satu jenis

produk dalam jumlah

besar

dalam

jangka waktu panjang seperti pabrik kertas, pemurnian bijih aluminium,

pencampuran dan pengemasan dalam botol minuman, dan pembuatan sosis.

Industri-industri

tersebut

memiliki karakteristik

produk

yang

homogen

yang

mengalir melalui seluruh rangkaian proses produksi secara terus-menerus.

Rumus dasar perhitungannya dalah sebadai berikut :

Biaya per unit = Total biaya produksi / Total unit yang diproduksi

Karena setiap unit produk tidak dapat dibedakan dengan unit produk lainnya,

setiap unti dibebani biaya yang sama untuk setiap periodenya.

2.3.2

Perhitungan Biaya Berdasarkan Pesanan

Sistem perhitungan berdasarkan pesanan ( job order costing) digunakan untuk

perusahaan yang memproduksi berbagai produk selama periode tertentu.

|

|

31

Dalam sistem perhitungan

biaya

berdasarkan

pesanan,

biaya

ditelusuri

dan

dialokasikan ke pekerjaan dan biaya untuk menyelesaikan pekerjaan tersebut dibagi

dengan jumlah unit yang dihasilkan untuk menghasilkan harga rata-rata per unit.

2.3.3

Biaya Manufaktur

Manajer

akuntansi

mengklasifikasi

biaya berdasarkan area fungsi pada

organisasi

di

mana

biaya

tersebut

berhubungan.Biaya manufaktur

dikategorikan

menjadi tiga kategori yaitu:

1. Biaya material langsung.

2. Biaya tenaga kerja langsung

3. Biaya overhead manufaktur.

2.3.3.1 Biaya Material Langsung

Bahan mentah yang dikonsumsi oleh proses manufaktur, secara fisik termasuk

di dalam produk jadi, dan dapat ditelusur langsung pada produk jadi disebut dengan

material langung.

Sebelum diproses

material

tersebut

disebut

dengan

bahan

mentah,

namun

setelah diproses material tersebut disebut dengan material langsung. Jadi biaya bahan

mentah sama dengan biaya material langsung.

|

|

32

2.3.3.2 Biaya Tenaga Kerja Langsung

Biaya upah, dan tunjangan manusia yang bekerja langsung pada produk akhir

diklasifikasikan sebagai biaya tenaga kerja langsung.

2.3.3.3 Biaya Overhead.

Biaya lain-lain dari di atas diklasifikasikan sebagai biaya overhead yang

terdiri dari

material tidak

langsung, tenaga kerja

tidak langsung, dan biaya

manufaktur lainnya.

Material tidak

langsung adalah biaya

material

yang dibutuhkan dalam proses

porduksi namun tidak menjadi bagian yang terintegrasi dari produk akhir. Contohnya

adalah biaya untuk material mata potong.

Tenaga kerja tidak langsung adalah biaya

upah personel

yang tidak bekerja

langsung menangani produk akhir namun jasanya sangat diperlukan pada proses

manufaktur. Contohnya adalah upah supervisors, dan petugas keamanan.

Biaya

manufaktur

lainnya

adalah biaya

yang

tidak

termasuk

biaya

material

tidak

langsung, dan biaya tenaga kerja tidak

langsung. Didalamnya termasuk biaya

depresiasi mesin dan peralatan, pajak, asuransi, utility, dan biaya operasional bagian

service.

Pembebanan overhead pabrik untuk setiap unit produk merupakan tugas yang

sulit karena :

|

|

33

1.

Merupakan

biaya

tidak

langsung,

berarti

sangat

sulit

untuk

menulusuri

biaya ini ke produk atau pekerjaan tertentu

2. Terdiri atas berbagai macam jenis biaya muali dari pelumasan untuk mesin

sampai dengan gaji manajer pabrik.

3. Meskipun output produksi berfluktuasi, biaya overhead pabrik relatif tetap

karena adanya biaya tetap.

Karena masalah-masalah diatas, cara untuk membebankan ke produk adalah

dengan menggunakan proses alokasi. Alokasi biaya overhead dapat dilakukan dangan

memilih basis lokasi yang umunya digunakan untuk perusahaan manufaktur maupun

perusahaan jasa.

Basis alokasi adalah

ukuran seperti jam kerja

langsung atau jam-mesin

yang

digunakan

untuk

membebankan

biaya

overhead ke

produk atau

jasa. Basis alokasi

digunakan untuk menghitung tarif overhead yang ditentukan di muka (predetermined

overhead rate) dengan cara seperti berikut:

Tarif overhead

=

Estimasi biaya overhead pabrik total

ditentukan dimuka

Estimasi unti produksi total

|

|

34

Tarif overhead yang ditentukan di muka lebih didasarkan pada estimasi

daripada aktual karena penghitungan tarif overhead yang ditentukan di muka

dilakukan sebelumnya dan digunakan

untuk

menetapkan overhead sepanjang proses

produksi.

Proses

pembebanan

biaya

overhead

pabrik ke

produk

dosebut pembebanan

overhead ( overhead application ). Rumusnya adalah sebagai berikut :

Overhead yang dibebankan = Tarif overhead yang x Jumlah dari basis alokasi yang

Untuk pekerjaan tertentu

ditentukan di muka

terjadi dalam suatu pekerjaan.

.

2.4 Injection Molding

Injection molding merupakan proses manufaktur untuk membuat komponen-

komponen yang mempunyai material thermoplastic. Material yang meleleh karena

dipanaskan

mengalami

proses

injeksi

dalam tekanan

yang tinggi

kedalam cetakan

plastik (mold).

Proses ini banyak digunakan pada bermacam-macam komponen dari yang

kecil sampai dengan body panel mobil.

Material yang sering digunakan untuk

Injection

Molding adalah ABS

(

acrylonitrile butadiene styrene), nylon, polypropylene, polyethylene, dan polyvinyl

chloride.

|

35

Waktu yang dibutuhkan untuk 1 kali proses injeksi komponen plastik adalah

cycle time

yang termasuk didalamnya adalah waktu yang dibutuhkan proses injeksi

material ke dalam Mold sampai pendinginan. Lamanya cycle time dipengaruhi oleh

volume komponen plastik, dan design dari komponen tersebut.

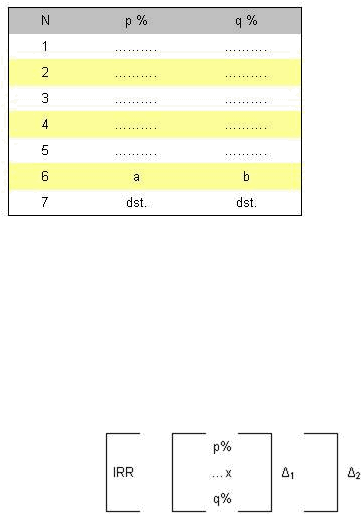

Gambar 2.4

Proses Injeksi Plastik

|

36

Gambar 2.5

Two plates mold

2.4.1

Pembuatan Mold

Mold dibuat di workshop dengan design awal yang telah dibuat oleh seorang

desainer.

Mold

dibuat

dengan

dua

metode

yaitu

proses machining,

dan

EDM

(electrical discharge machining)

2.4.2

Loading Mold ke Mesin Injeksi Plastik

Setelah selesai dibuat mold dipasang pada mesin Injeksi Plastik. Pemasangan

mold tersebut

membutuhkan Crane

untuk

menaikkan

mold.

Kapasitas

dari

Crane

harus disesuaikan dari perkiraan berat mold terberat yang digunakan.

2.4.3

Loading Material ke Hopper

Untuk

memudahkan proses

ini dapat digunakan Centralized Hopper, dimana

satu

Hopper digunakan

untuk

semua

mesin sehingga

tidak

perlu

mengisi

material

secara manual

|

|

37

2.4.4

Pemanasan Material

Material dipanaskan pada titik lelehnya ( melting point ) agar dapat dilakukan

proses injeksi ke dalam Mold.

2.4.5

Proses Injeksi Material ke Mold

Dalam keadaan meleleh material dialirkan kedalam ulir ( screw ) yang

berputar sehingga terdorong dan mengisi Mold. Waktu yang dibutuhkan untuk proses

ini ditentukan oleh desain dan volume dari komponen plastik tersebut.

Semakin

besar volume suatu

benda

maka

dibutuhkan

waktu pengisian

material ke dalam Mold

yang

lebih lama. Jika pada benda tersebut banyak terdapat

area

penampang

yang

sempit

maka

kecepatan pengisian

material

diperlambat agar

material tidak terbakar, yang kemudian mengakibatkan bertambahnya cycle time.

Area

penampang

yang

sempit

pada

komponen

plastik

biasanya

adalah Rib

yang merupakan bentukan seperti sirip yang berfungsi untuk menambah kekuatan

suatu bagian dari komponen plastik yang rentan akan patah,

2.4.6

Pendinginan

Setelah material mengisi Mold, material tersebut didinginkan dengan aliran air

dingin melalui Chiller agar material tersebut menjadi padat dan sesuai dengan bentuk

produk yang diinginkan.

|

|

38

Semakin besar volume suatu benda maka dibutuhkan waktu pendinginan

material di dalam Mold yang lebih lama.

2.4.7

Finishing

Setelah material tersebut menjadi padat, material yang telah berbentuk produk

tersebut dikeluarkan dari Mold oleh ejector, ke atas conveyor untuk kemudian

mengalami proses finishing yaitu membersihkan material-material yang berlebih pada

produk.

.

2.5

Plastic Painting

Plastic painting merupakan proses penambahan lapisan berupa cat pada suatu

produk plastik yang

fungsinya

untuk menambah estetika dan perlindungan terhadap

produk

tersebut.

Resin

untuk cat

yang

umum digunakan

adalah

resin

yang

terbuat

dari polyurethan.

2.5.1

Plastic Painting Proses.

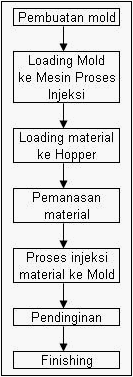

Loading merupakan proses memposisikan komponen plastik pada Jig, dimana

Jig tersebut terposisikan pada Hanger.

Pretreatment merupakan proses pembersihan komponen plastik dari kotoran

debu dan minyak agar cat dapat menempel dengan baik.

|

39

Spray

merupakan

proses

penyemprotan

cat

pada

komponen

plastik

secara

manual dengan menggunakan Spray Gun.

Dry Oven merupakan proses pemanasan komponen plastik pada suhu 70

oC

selama 0.5 ~ 1 jam agar cat yang tertempel mengalami pematangan.

Gambar 2.4

Proses Painting Plastik

2.5.2

Plastic Painting Quality

Agar

hasil

cat

yang

dihasilkan

terjaga

kualitasnya

maka

dilakukan

pengecekan secara rutin pada hasil cat tersebut.

|

|

40

2.5.2.1 Adhesion Test

Hasil

cat

digaris

dengan

cutter

horizontal dan vertical sebanyak 10 garis

dengan jarak 1 mm sehingga terbentuk 100 bujur sangkar dengan panjang sisi

masing-masing 1 mm.

Kemudian hasil bujur sangkar tersebut ditempel dengan selotip, dan selotip

tersebut ditarik sekuat tenaga kearah luar dengan sudut selotip terhadap benda 45

o

.

Tes

ini

untuk

melihat

kemampu

tempelan cat tersebut agar kelak tidak

terkelupas.

2.5.2.2 Surface Hardness Test

Pencil standart khusus pengujian hasil painting diraut dengan cutter

sepanjang 5 mm, namun tidak diruncingkan. Ujung pensil tersebut diputar-putar pada

amplas

agar

rata,

kemudian

digoreskan

sekuat tenaga pada

permukaan

yang

akan

diuji. Kemudian hasil goresan tersebut dilap

dengan

kain halus.

Bila

terlihat bekas

goresan maka dikatakan gagal,

namun bila

tidak terlihat bekas

goresan

maka

dikatakan berhasil.

Pengujian

dilakukan

berurutan

dengan

pencil dimulai dari paling halus ke

kasar. Urutannya adalah 4b, 3b, 2b, b, hb,

f, h, 2h, 3h, 4h, 5h. Pencil terkeras yang

berhasil merupakan nilai ketahanan gores permukaan tersebut.

|