|

BAB 2

GAMBARAN UMUM OBJEK

2.1. Latar Belakang Perusahaan

PT. DNP merupakan perusahaan yang memperkenalkan teknologi bahan

kemasan fleksibel. Pada mulanya PT. DNP terletak di jalan Selon, Pasar Baru Jakarta

Pusat, bekerja sama dengan PT.

Roda Mas pada tahun 1972. PT. DNP

yang semula

bernama PT. Dai Nippon Gita Karya Printing ini didirikan dalam rangka penanaman

modal

asing

sesuai

dengan

UU

No.

1

Tahun

1967

yang

bergerak

dalam bidang

percetakan Offset dan Gravure, yang didirikan di Jakarta dengan Akte Notaris R. M.

Soerojo, SH No 55 Tanggal 22 April 1971. Adapun modal yang ditanamankan waktu

pertama kali adalah $ 10.000.000,00 dengan perincian PT. DNP Co, Ltd 51 %, Roda

Mas 49 %, dan telah disahkan oleh Menteri Kehakiman dengan surat keputusan No.

SA.5-25-7.

Dan dirumuskan dalam

lembaran

negara

tanggal

21

Maret

1972,

kemudian di ubah dengan Akte Notaris pengganti Wiryono Djoyosoedarmo, SH No 3

Tanggal 1 Februari 1972. Kemudian Anggaran Dasar perusahaan yang telah diubah

beberapa kali, terakhir atas dasar salah satu pemegang saham ditetapkan dengan akte

Notaris

Koerniati,

SH No

14

Tanggal

19

Desember

1986

dengan

status

lahan

bangunan,

HGB

(Hak Guna

Bangunan) dan

luas

areal 37.000

m²

. Dengan adanya

usulan dari pemerintah maka berdirilah PT. DNP Indonesia dan sekaligus pindah ke

|

|

9

Kawasan Industri Pulo Gadung tanggal 9 Februari 1987, tepatnya di

jalan Pulo

Gadung Kav. II Blok H No 2-3 Kawasan Industri Pulo Gadung Jakarta sampai

sekarang

Perusahaan ini memproduksi beragam jenis produk sesuai dengan pesanan

pelanggan (make to order) dengan sistem kontrak. Setiap produk yang dipesan oleh

pelanggan PT. DNP Indonesia, selalu dibuatkan kontrak order penjualan yang akan

berlangsung selama

jangka waktu yang disepakati. Yang dimaksud dengan sistem

kontrak disini adalah jumlah permintaan barang yang sesuai dengan pesanan sesuai

dengan yang tertera di kontrak order penjualan antara perusahaan dengan pelanggan

selama jangka waktu yang disepakati.

Perusahaan

menggunakan

sistem kontrak

karena

dengan

kebijakan

bahwa

perusahaan dapat merencanakan jadwal produksi selama

beberapa waktu ke depan

sebab

jumlah

produksinya

berbagai

macam produk

dan

dapat

mengetahui

berapa

banyak pemesanan bahan baku per bulan, tanpa harus menstok bahan baku yang akan

digunakan untuk produksi secara berlebihan.

Yang

dimaksud

dari

pelanggan

yang

tetap adalah pelanggan yang selalu

memperpanjang masa kontraknya setelah masa kontrak berakhir, dalam arti

pelanggan

tersebut

selalu

memesan

produknya pada perusahaan ini. Sedangkan

pelanggan tidak tetap adalah pelanggan yang

tidak

selalu

memperpanjang

masa

kontraknya,

dalam arti

setelah

masa

kontraknya

habis

pelanggan

tersebut bisa

saja

tidak lagi memesan produknya pada perusahaan ini.

|

10

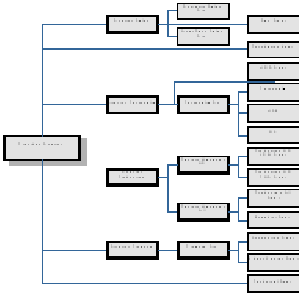

2.2. Struktur Organisasi dan Manajemen Perusahaan

Struktur organisasi PT. DNP Indonesia termasuk jenis struktur organisasi

garis karena organisasi dibagi ke dalam unit-unit (divisi) berdasarkan area

fungsionalnya terhadap organisasi itu sendiri. Tiap area fungsional mengerjakan

pekerjaan-pekerjaan yang dikelompokkan dan disebut departemen. Tiap departemen

dikepalai

oleh

seorang

direktur

departemen

yang

melakukan

fungsi pengawasan.

Kemudian dibagi lagi menjadi sub departemen yang dikepalai oleh seorang manager

Dari

struktur organisasi

yang ada pada

PT.

DNP

Indonesia, terlihat

bahwa

Presiden Direktur sebagai pimpinan tertinggi dan membawahi bagian-bagian sebagai

berikut :

Sumber : PT.Dai Nippon Printing Indonesia Indonesia.

Gambar 2.1. Struktur Organisasi PT. DNP Indonesia

|

|

11

Tugas dan tanggung jawab dari masing – masing jabatan adalah sebagai

berikut :

1. Presiden Direktur

Perusahaan dipimpin oleh seorang Presiden. Tugas dan tanggung jawabnya

meliputi :

a. Memimpin kegiatan perusahaan yang berada dalam peraturan perusahaan dan

bertanggung jawab atas semua kegiatan perusahaan.

b. Menentukan garis-garis kebijaksanaan dalam membuat suatu keputusan.

c. Menandatangani surat-surat dan dokumen-dokumen penting perusahaan.

2. Direktur

Tugas dan tanggung jawab meliputi:

a. Perencana strategi jangka panjang

b. Mengelola perusahaan

c. Membawahi seluruh manajer tiap divisi perusahaan

d. Mengambil keputusan yang strategis

3. Domestic Sales Division

Tugas dan tanggung jawab meliputi:

a. Melayani penjualan dalam negeri

4. Overseas Sales Division

Tugas dan tanggung jawab meliputi:

a. Melayani penjualan luar negeri

|

|

12

5. Personalia Division

Tugas dan tanggung jawab meliputi:

a. Menyediakan sumber daya manusia dan penggajian

b. Mengatur tata lakasana administrasi perusahaan

6. Factory Manager

Tugas dan tanggung jawab meliputi:

a. Manager yang mengepalai setiap pabrik

7. Finance Division

Tugas dan tanggung jawab meliputi:

a. Bertanggung jawab terhadap masalah keuangan

8. SAS Dept

Tugas dan tanggung jawab meliputi:

a. Membuat estimasi dan order confirmation sesuai aktifitas order

9. Purchasing Dept

Tugas dan tanggung jawab meliputi:

a. Melaksanakan proses produksi

10. HRD Dept

Tugas dan tanggung jawab meliputi:

a. Pengembangan sumber daya manusia

11. Production Dept

Tugas dan tanggung jawab meliputi:

|

|

13

a. Melaksanakan proses produksi

12. Expedisi

Tugas dan tanggung jawab meliputi:

a. Menyimpan dan mengirim barang

13. Accounting Dept

Tugas dan tanggung jawab meliputi:

a. Menangani masalah keuangan

14. Check center dept

Tugas dan tanggung jawab meliputi:

a. Menghitung penggunaan uang untuk keperluan produksi

15. Technical Dept

Tugas dan tanggung jawab meliputi:

a. Mengurusi maintenance peralatan dan mesin

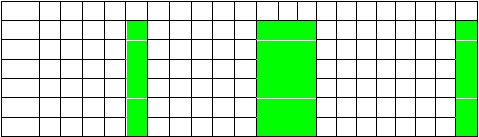

2.3. Sumber Daya Manusia (SDM)

Jumlah tenaga kerja perusahaan PT. DNP Indonesia sampai

saat ini, adalah

berjumlah 2300 orang

terdiri dari

karyawan

yang bekerja

di

pabrik

dan

karyawan

yang bekerja di kantor. Untuk karyawan pabrik, terbagi lagi dalam tiga shift jam kerja

dimana untuk yang sistem kerjanya terdiri dari 3 shift. Pembagian shift tersebut dapat

dilihat pada tabel berikut :

|

14

Periode

21 Desember 2005 S/D

10 Januari 2006

Group

21

22

23

24

25

26

27

28

29

30

31

1

2

3

4

5

6

7

8

9

10

A

M

M

M

L

L

L

S

S

S

L

L

M

M

M

L

L

S

S

L

I

I

I

B

L

L

S

S

B

S

L

M

M

M

B

L

L

S

S

S

L

M

B

U

U

U

C

S

S

L

M

R

M

M

L

L

S

R

S

S

L

M

M

M

L

R

Tabel 2.1. Tabel Pembagian Jumlah Shift

2.4. Sistem Kerja Perusahaan

Perusahaan

ini menerapkan dua sistem kerja bagi karyawannya, yaitu sistem

kerja per shift dan

non

shift.

Untuk

hari kerja, karyawan

shift bekerja selama tujuh

hari dalam satu minggu yaitu dari hari Senin sampai dengan hari Minggu. Dengan

pembagian

tiap

group

yang

terdiri

dari

3

group.

Tiap

group

bekerja

3

hari

kerja

dengan 1 sampai 2 hari kerja. Untuk lebih jelasnya dapat lihat pada penjelasan berikut

ini :

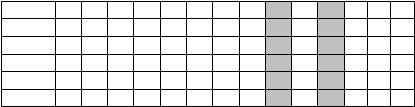

•

Untuk karyawan pabrik, terdapat dua jenis sistem kerja yakni :

1. Untuk operator, kepala pabrik, dan pekerja bagian persiapan bahan baku, dan

pekerja

produksi

sistem kerjanya

termasuk

sistem kerja

hitungan

per

shift

dimana

setiap

hari

kerjanya

terbagi dalam tiga

shift

dan

setiap

shiftnya

diberikan waktu istirahat selama setengah. Untuk lebih jelasnya dapat lihat

pada tabel 2.2

berikut ini :

|

15

Periode 21 Januari 2006 s/d 3 Februari 2006

GROUP

21

22

23

24

25

26

27

28

29

30

31

1

2

3

A

L

M

M

M

L

L

S

S

L

S

L

L

M

M

I

I

B

M

L

L

S

S

S

L

M

B

M

B

M

L

L

U

U

C

S

S

S

L

M

M

M

L

R

L

R

S

S

S

Sumber : PT. DNP Indonesia.

Tabel 2.2. Tabel Jam Kerja Karyawan Pabrik dengan Sistem Kerja Per Shift

Untuk pekerja bagian maintenance, packing, dan pemisahan scrap, sistem

kerjanya termasuk sistem kerja non shift. Waktu kerja mereka dari hari Senin sampai

dengan hari Jumat adalah sama yakni dari jam 08.00-17.00 WIB, dengan waktu

istirahat selama satu jam yaitu dari jam 12.00-13.00 WIB.

•

Untuk karyawan

kantor,

sistem kerjanya

termasuk

sistem kerja

non shift.

Setiap

hari, yaitu dari

hari Senin sampai dengan

hari Jumat, karyawan bekerja selama

sembilan

jam dengan

delapan jam kerja

efektif

dan

istirahat

selama

satu jam.

Waktu kerjanya adalah mulai dari jam 08.00 – 17.00 WIB dengan waktu istirahat

jam 12.00 – 13.00 WIB.

2.5. Sistem Penggajian Perusahaan

Perusahaan ini menerapkan dua jenis sistem penggajian yaitu :

•

Sistem penggajian untuk karyawan kantor

Untuk karyawan kantor, sistem penggajian disesuaikan dengan tugas dan jabatan

masing-masing. Semakin tinggi tingkat jabatannya maka gaji yang akan diperoleh

|

|

16

semakin besar pula karena tanggung jawab yang harus mereka jalankan semakin

besar. Selain

itu juga disesuaikan dengan ketetapan undang-undang tenaga kerja

yang berlaku yakni sesuai dengan UMR ( Upah

Minimum Regional ). Periode

peroleh gaji karyawan kantor adalah setiap bulan.

•

Sistem penggajian untuk karyawan pabrik

Untuk karyawan pabrik,

sistem penggajian juga

disesuaikan

dengan

tugas

dan

jabatan masing-masing. Berbeda dengan karyawan kantor, gaji semua karyawan

pabrik baik

per

shift

maupun

non shift

akan

diberikan

setiap

minggunya. Gaji

yang diberikan oleh perusahaan sudah termasuk uang makan siang.

2.6. Bahan Baku Untuk Keperluan proses Produksi

Bahan baku yang digunakan di perusahaan ini adalah biji plastik yang

kemudian diproses menghasilkan plastik gulungan. Plastik ini digunakan untuk

proses pencetakan bahan sehingga menghasilkan produk kemasan yang bermutu

tinggi. Di perusahaan terdapat beberapa macam bahan plastik yang digunakan,

tergantung

dari

kekerasan

atau

kelenturan produk plastik yang dibutuhkan oleh

pelanggan.

2.6.1. Kualitas Bahan Baku

Jenis bahan baku plastik

yang digunakan oleh perusahaan,

jika dilihat dari

segi kualitasnya adalah

|

|

17

•

Bahan baku Original

Bahan baku original

merupakan bahan baku

yang

memiliki kualitas

yang sangat tinggi karena bahan baku ini merupakan bahan baku yang

murni atau asli tanpa adanya campuran zat atau bahan lainnya. bahan

baku in mempunyai beberapa tipe jenis plastik.

Untuk

jenis

bahan

baku

yang

dilihat

dari

segi kualitasnya akan digunakan

oleh perusahaan sesuai dengan spesifikasi

pelanggan,

misalnya pelanggan

meminta

harga jual yang murah untuk satu unit produk, maka jenis bahan baku yang

digunakan bisa saja bahan baku yang berkualitas rendah dengan biaya bahan yang

murah.

2.6.2. Jenis-Jenis Bahan Baku Plastik

Jenis bahan baku plastik yang biasanya digunakan oleh perusahaan adalah :

1. Polypropylene (PP)

Polypropylene atau sering juga disebut PP, adalah bahan plastik yang mempunyai

sifat agak keras tetapi mempunyai kelenturan yang sangat tinggi.

2. High Density Polyethylene (HDP/HD)

High Density Polyethylene atau sering juga disebut HDP atau HD, adalah bahan

plastik yang mempunyai sifat lunak dan mempunyai kelenturan yang sangat

tinggi seperti Polypropylene.

|

|

18

3. Low Density Polyethylene (LDP/LD)

Low Density Polyethylene atau sering juga disebut LDP atau LD, adalah bahan

plastik yang mempunyai sifat lunak tetapi tidak mempunyai kelenturan yang

tinggi seperti HDP.

4. Techno ABS (ABS)

Techno ABS atau sering juga disebut ABS, adalah bahan plastik yang mempunyai

sifat keras, lentur dan mempunyai kelebihan dapat dinikel atau dikrom.

5. HIP Polystyrene (HIP)

HIP Polystyrene

atau sering juga disebut HIP,

adalah

bahan

plastik

yang

mempunyai sifat keras dan lentur tetapi tidak selentur ABS.

6. Polystyrene HI – 810 (HP)

Polystyrene tipe HI – 810 atau sering juga disebut HP, adalah bahan plastik yang

mempunyai sifat keras dan agak lentur tetapi tidak selentur Polypropylene dan

High Density Polyethylene.

7. Polystyrene GP – 710 E (PS)

Polystyrene

tipe GP – 710 E atau sering

juga disebut PS, adalah bahan plastik

yang

mempunyai

sifat

keras

tetapi

tidak lentur

dengan

kata

lain

produk

yang

menggunakan bahan PS sangat mudah patah.

8. Nylon

Nylon adalah bahan plastik yang mempunyai sifat sangat keras, agak lentur tetapi

mempunyai sifat tahan panas.

|

|

19

2.6.3. Bahan Baku Pendukung

Bahan baku pendukung yang digunakan oleh perusahaan adalah :

1. Tinta

Tinta akan digunakan oleh perusahaan untuk memberikan warna kepada plastik

yang akan dicetak. Sehingga menghasilkan warna yang sesuai dengan permintaan

pelanggan. Warna tinta yang diperlukan ada beberapa macam warna antara lain :

merah, kuning, biru, hijau, putih, hitam, dll. Warna tinta

yang

diperlukan oleh

mesin Gravure ini pun disesuainkan dengan kegunaan dan cetakan warna yang

telah disusun terlebih dahulu.

2. Roll Gulungan

Roll gulungan digunakan sebagai tempat untuk menaruh produk yang baru selesai

diproduksi dari mesin. Dengan cara menggulungkan setiap plastik yang telah

dicetak dan dikeringkan. Sehingga produk plastik yang telah digulung tidak

mudah rusak dan tersusun dengan rapi.

3. Kantong Plastik

Kantong plastik digunakan untuk mem-packing produk-produk yang telah

diproduksi oleh

perusahaan,

yang kemudian akan dikirimkan kepada pelanggan.

Kantong plastik ini berukuran panjang dan lebar sehingga dapat membungkus roll

gulungan yang telah selesai dibuat.

|

|

20

2.7. Mesin-Mesin Untuk Keperluan Proses Produksi

Perusahaan memiliki

kurang

lebih

77

mesin

yang

terdiri

dari

15

mesin

Gravure,

15

mesin

Offset,

10

Mesin

Injection

Moulding,

4

mesin

frais,

8

mesin

bubut, 3 mesin gurinda, 2 mesin penghancur produk reject, 20 mesin blower.

2.7.1. Mesin Gravure

PT. Dai Nippon Printing Indonesia mempunyai mesin Gravure lebih dari 10

mesin dalam menjalankan bisnisnya. Mesin gravure adalah mesin cetak yang khusus

digunakan untuk mencetak plastik, mempunyai bentuk ukuran yang bervariasi dari

yang terkecil sampai terbesar. Besar kesilnya produk cetakan plastik tergantung dari

pesanan konsumen yang memesan. Mesin Gravure akan terus dijalankan tanpa henti

selama 24

jam

nonstop.

Berhenti

jika

terjadi

penggantian

silinder

cetak,

tinta,

dan

hari raya idul fitri, natal dan tahun baru.

Besarnya

mesin

gravure

tergantung

dari

kerumitan

sebuah

proses

produksi

dari plastik yang di cetak. Sehingga jumlah silinder yang digunakannya pun berbeda

dari yang biasa.

2.7.2. Mesin Injection Moulding

Dalam melakukan

proses

produksinya,

perusahaan

menggunakan

mesin

injection moulding

sebanyak

delapan

mesin.

Namun

untuk

produk-produk

yang

dihasilkan perusahaan tidak semuanya dapat dicetak di setiap mesin karena ada

|

|

21

perbedaan

besar-kecilnya

moulding, cepat

atau

lambatnya

proses

pendinginan,

dan

suhu pemanasan bahan baku plastik.. Mesin injection moulding akan dijalankan terus

dari 24 jam sampai kebutuhan dari plastik baku terpenuhi.

2.7.3. Mesin Frais dan Mesin Bubut

Perusahaan

memiliki

empat

mesin

Frais dan

delapan

mesin

Bubut.

Kedua

mesin ini digunakan untuk membuat cetakan (moulding). Jika saat pemesanan produk

oleh pelanggan, perusahaan tidak memiliki cetakan yang sesuai dengan bentuk

produk

yang

dipesan dan

pelanggan

juga

tidak

memiliki

cetakan

sendiri,

maka

perusahaan akan membuat cetakannya. Bahan dasar yang digunakan untuk membuat

cetakan adalah baja. Setiap

mesin

frais

atau mesin bubut dijalankan,

membutuhkan

listrik

sebesar

3

Ampere.

Mesin

ini

digunakan juga untuk membuat

silinder cetak.

Sehingga jika ada silinder yang rusak maka bisa langsung diperbaiki.

2.7.4 Mesin Blower

Perusahaan

memiliki

satu

mesin

Blower pada

setiap

mesin

Gravure yang

digunakan untuk :

•

Mengeringkan bahan plastik kemasan yang telah dicetak sehingga tinta yang

tercetak cepat kering.

•

Memanaskan

plastik

agar

mudah

rekat

antara

plastik

yang

satu

dengan

plastik

yang lain.

|

|

22

2.7.5. Mesin Offset

Mesin offset digunakan untuk pencetakan kertas. Berbeda dengan mesin

Gravure, mesin offset lebih sederhana dibandingkan dengan mesin Gravure. Mesin

offset lebih kepada pembuatan yang mengandung unsur kertas dan tinta. Dalam cara

proses pengerjaannya pun tidak sesulit dari mesin Gravure. Kesamaannya adalah

mempunyai silinder cetak, tinta, roll.

2.7.6. Mesin Gurinda

Digunakan untuk memotong dan mengkikis benda yang cukup panjang dan

lebar. Sehingga fungsinya lebih banyak unuk memotong silinder yang terlalu panjang

dan perlu untuk perbaikan lebih lanjut.

2.7.7. Mesin Penghancur Produk Reject

Mesin ini digunakan untuk menghancurkan produk gagal yang tidak digunakan

kembali untuk dijual. Kebijakan yang berlaku di PT. Dai Nippon Printing Indonesia

adalah setiap produk yang gagal cetak, atau terdapat kesalaha dalam pencetakan maka

produk tersebut harus segera dihancurkan. Penghancuran menggunakan mesin

penghancur yang dapat membakar semua produk gagal tersebut.

|

|

23

2.8 Maintenance

Perusahaan

ini masih belum memiliki jadwal maintenance yang rutin. Setiap

hari, semua mesin yang telah selesai digunakan dibersihkan. Oleh karena itu, setiap

mesin

gravure

mau

digunakan

untuk

proses produksi akan dibersihkan dulu setiap

komponennya. Caranya adalah denganmenyedot setiap debu dan mengelap setiap oli

dan tinta yang keluar dari jalur. Waktu yang diperlukan untuk melakukan

pembersihan adalah sekitar 10 hingga 15 menit.

Biasanya pembersihan semua mesin akan dilakukan setiap hari Minggu,

selesai

shift

ketiga.

Pembersihan

yang

dilakukan

adalah

menggunakan compressor

untuk

menghilangkan

debu

di

semua

mesin.

Jika

terdapat

oli di

mesin

maka

akan

dilap

dengan

kain.

Untuk

pergantian

oli

mesin

akan

dilakukan

satu

bulan

sekali,

setiap

hari Minggu oleh pekerja bagian maintenance, agar tidak

mengganggu

jalannya proses produksi. Selain itu, juga untuk mengantisipasi hal-hal yang tidak

diinginkan.

Pekerja maintenance yang masuk di hari Minggu akan dibayar sesuai dengan

upah

yang biasanya diterima di

hari biasa (upah per jam) dikalikan dengan

jumlah

jam kerjanya

di

hari

Minggu,

misalnya

pekerja

melakukan

perawatan

mesin

dan

menghabiskan waktu

5

jam di

hari

Minggu,

maka

contoh

perhitungan

bayarannya

adalah :

Hari biasa, 8 jam kerja = Rp. 40.000.

Jadi 1 jam kerja = Rp. 40.000 / 8 jam = Rp. 5.000 per jam,

|

|

24

maka 5 jam kerja = Rp. 5000 X 5 jam = Rp. 25.000

Jadi upah

yang

akan

diterima

oleh

pekerja

maintenance untuk

5

jam kerja

di

hari

Minggu adalah Rp. 25.000,-

2.9 Proses Produksi

Proses produksi yang dilakukan oleh perusahaan dalam memproduksi

produknya sesuai dengan permintaan pelanggan (plastik) yang digunakan yaitu :

Proses produksi Gravure

Proses produksi pencetakan produk yang menggunakan bahan baku (plastik)

memiliki beberapa tahapan proses yaitu :

1. Penyetelan Gulungan Roll Plastik

Bahan plastik yang sudah tergulung dengan

baik

dan

mempunyai

ketebalan

yang sesuai dengan permintaan maka distel untuk di proses lebih lanjut diawal

mesin gravure. Penyetelan ini harus sesuai dengan prosedur. Dari lebar,

panjang dan ketebalan harus disesuai dengan pesanan.

2. Penyetelan mesin Gravure

Penyetelan mesin

Gravure

selalu

dilakukan

sebelum material

dimasukkan.

Apabila saat proses produksi berlangsung, produk yang dihasilkan tidak

sesuai dengan yang diharapkan (seperti

: produk cacat, dan lain-lain) maka

akan dilakukan penyetelan ulang. Selain melakukan penyetelan mesin, juga

dilakukan pengecekan apakah cetakan mesin sudah benar atau belum, silinder

|

|

25

cetak sudah sesuai dengan derajat cetak, tinta terisi dengan baik, roll berjalan

dengan baik.

3. Proses pencetakan

Setelah

material dimasukkan

ke

dalam mesin gravure

maka

mesin

tersebut

akan mulai mencetak produk sesuai dengan bentuk cetakannya. Dalam waktu

beberapa detik akan dihasilkan produk yang dicetak.

4. Inspeksi

Produk yang baru keluar dari mesin Gravure

akan dilakukan pemeriksaan

secara kasat mata oleh operator dan secara otomatis oleh mesin inspeksi,

apakah ada yang cacat atau tidak. Sedangkan untuk produk yang sifat

panasnya tinggi (panasnya susah turun)

maka setelah keluar dari mesin

Gravure akan dilakukan pendinginan dengan menggunakan blower yang telah

dipasang sebelumnya.

5. Pembersihan tinta

Untuk produk plastik biasanya terdapat sedikit sisa-sisa tinta yang menempel

pada silinder atau komponen lain, sehingga perlu dibersihkan

oleh pekerja

sebelum

dilakukan

pengepakan.

Selain

itu,

untuk

produk

yang

inspeksinya

dua kali yaitu diperlukan dengan melakukan pengukuran, biasanya dilakukan

oleh pekerja pembersihan tinta.

6. Pengepakan

|

|

26

Apabila pembersihan

telah

selesai,

maka

produk

plastik

tersebut akan

digulung

ke

roll

penggulungan.

Apabila produk

sudah

mencukupi

dengan

permintaan

maka

dilakukan

pengepakan

dengan

menggunakan

kantong

plastik.

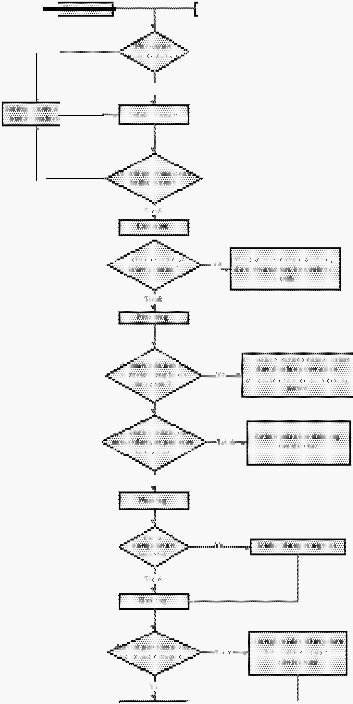

Untuk lebih jelasnya proses produksi pembuatan produk pada perusahaan

dapat dilihat pada flowchart berikut ini :

|

27

.._'..,.."' ,_,

----

---

Sumber

,' PT Dai

Nippon Printing

Indonesia

Diagram

2,1,

Flowchart

Proses Produksi

Produk

PT DNP

Indonesia

|

|

28

2.10 Kondisi dan Lingkungan Tempat Kerja

Informasi

mengenai kondisi dan lingkungan dari tempat kerja sangatlah

diperlukan agar dapat lebih memahami

mengenai kondisi pekerja dan kondisi pada

saat produksi. Kondisi dan lingkungan tempat kerja pada PT. Dai Nippon Printing

Indonesia adalah sebagai berikut :

1.

Luas

keseluruhan pabrik

adalah

±

5000

m². Gedung

terdiri

dari

2

lantai

yaitu

lantai bawah

untuk

mesin

produksi berat

dan

lantai atas untuk

mesin produksi

ringan. Dilihat dari kegunaan dan fungsi

masing-masing

lantai.

Lantai

atas

terdapat ruang untuk para staf dan pimpinan

2.

Luas

lantai

produksi perusahaan

luas,

dengan

pembagiaan

menurut

area

fungsi

mesin yang akan dioperasikan.

3.

Di

lantai produksi

terdapat tempat khusus untuk

menaruh produk jadi, sehingga

efesiensi dan efektifitas kerja terkendali.

4.

Di lantai produksi terdapat tempat khusus untuk menyimpan cetakan yang

sedang tidak digunakan sehingga

cetakan

yang tidak

digunakan dapat tersusun

rapi dan terhindar dari kecelakaan pekerja.

5.

Dalam

melakukan

produksi

produk

ini,

hampir

secara

keseluruhan

dilakukan

oleh

mesin

gravure

sehingga

operator yang

ada

di

lantai

produksi

hanya

mengambil plastik bahan baku lalu memasukkan dan menyeting ke dalam mesin

gravure. Setelah bahan plastik masuk, mesin akan memproses bahan plastik

|

|

29

tersebut.

Setelah

jadi,

produk

plastik

tersebut

akan

digulung

ke

roll

penggulungan dan di bungkus oleh plastik pembungkus.

6.

Temperatur ruang kerja tidak terlalu panas, hal ini dikarenakan pada lantai

produksi menggunakan air conditioner untuk memperlancar aliran udara di lantai

produksi.

7.

Jika ditinjau dari segi kebisingannya, ruang kerja perusahaan ini dikatakan tidak

terlalu bising, walaupun pada saat melakukan produksi. Suara yang berasal dari

mesin gravure tidak terlalu bising sehingga tidak mengganggu para pekerja.

8.

Jika ditinjau

dari

segi keselamatan

kerja, pada

perusahaan

ini

tidak

disediakan

sebuah poliklinik namun tersedia kotak P3K, dimana dapat digunakan sebagai

pertolongan pertama

jika

terjadi

kecelakaan

kerja. Perusahaan

memberikan

JAMSOSTEK kepada karyawannya sehingga terjamin para pekerja baik dari segi

kesehatan dan jaminan hari tua.

2.11 Sistem Kendali Mutu

Pada

perusahaan

terdapat

bagian khusus

yang

melakukan

pengendalian

kualitas produk sehingga produk bukan hanya diinspeksi secara kasat mata saja,

namun diinspeksi menggunakan alat bantu sigmat yang bekerja secara otomatis

memeriksa bahan jadi produk plastik kemasan tersebut.

Dalam

melakukan inspeksi.

Sigmat

yang digunakan memiliki ketelitian hingga 0.01 mm. Umumnya inspeksi

produk

jadi

dilakukan

oleh

operator dan pekerja

bagian

pembersihan

scrap. Oleh

|

|

30

karena

itu, produk

yang

hanya diinspeksi sekali

saja kecuali terdapat cacat produk,

maka dilakukan inpeksi menjadi 2 kali.

Ketika

dalam melakukan

inspeksi

dan

terdapat

kesalahan

maka

produk

kemasan tersebut akan disotir, penyotiran dilakukan untuk memisahkan produk yang

gagal dan

jadi.

Produk

yang

gagal

tersebut akan dipisahkan

dan

dibuang. Produk

yang jadi kemudian di kemas di roll penggulungan.

Sebenarnya tujuan utama perusahaan disini

adalah

agar

dapat

memisahkan

antara produk yang cacat dan tidak cacat (sesuai spesifikasi). Oleh karena itu, produk

yang

diberikan

kepada

pekerja

pembersihan scrap

mungkin

saja

masih

terdapat

produk yang

cacat

namun kebanyakan jenis cacat di bagian

ini

adalah produk tidak

sesuai

spesifikasi

sebab untuk

jenis

cacat

seperti

produk

rapuh

atau

produk

tidak

lengkap sudah dipisahkan oleh operator.

|