|

11

BAB 2

LANDASAN TEORI

2.1. Prinsip Dasar daripada Produksi

Pada dasarnya setiap organisasi yang melakukan suatu usaha atau bisnis akan

dihadapkan

pada

konsumen

yang

akan

menuntut

untuk

diberikan

satu

pelayanan

yang

lebih,

dalam hal

ini

akan

bertolak

belakang

dengan

pengusaha.

Dalam arti

konsumen akan menghendaki harga yang murah akan tetapi pengusaha juga akan

menghendaki keuntungan yang tinggi. Oleh sebab itu pengusaha akan dituntut

memberikan pelayanan yang utama ke konsumen dalam hal :

•

Kualitas yang baik

•

Harga yang murah

•

Serta ketepatan waktu saat konsumen membutuhkan produk dari produsen

Untuk

mencapai keuntungan yang

maksimal dan tanpa akan memberikan beban

penambahan

harga

produk

ke

konsumen

maka

pengusaha

yang

mempunyai

daya

saing akan

menerapkan

prisip

bahwa

harga adalah alat kontol

untuk

pasar,

maka

untuk mencapai keuntungan yang lebih banyak bukan dengan cara menaikkan harga

akan tetapi dengan penurunan biaya-biaya produksi yang tidak menambah nilai

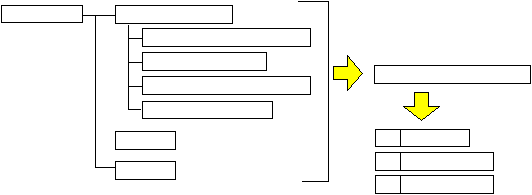

daripada produk. Untuk lebih jelas dapat dilihat seperti gambar berikut ini.

|

12

???

????

????

Cost reduction

Price

unchanged

Profit increase

Gambar 2.1 Diagram Prinsip daripada Harga

How quickly we can cash in

our paid capital!

?

Reduce production lead time

?

Minimize of inventory & Work

In Process(WIP)

?

Profit

?

Management

???

?

Sa

?

les

Investment

??

Manpower

M

?

ac

?

hine

Products

??

Customer

?

?

?

?

?

?

?

?

?

Supplier

?

Ma

?

te

?

rial

?

Pa?rts

Prd. Lead time

WIP

Mid stock

Prod. stock

L/

T

Gambar 2.2 Diagram Prinsip daripada Management

Dalam pencapaian penurunan biaya produksi dapat dicapai dengan :

•

Hanya

memproduksi

produk

yang

sesuai

dengan

kebutuhan

konsumen

(menerapkan sistem Just In Time).

•

Memproduksi produk yang berkualitas (menerapkan Jidoka).

•

Memproduksi produk yang lebih murah (menghilangkan muda secara tuntas).

•

Menciptakan tempat kerja yang kuat dan flexibel mengikuti perubahan.

|

13

Q

Quality up

C

Cost reduction

D

L/T reduction

maka dasar daripada proses produksi adalah seperti diagram berikut :

Production

Just in Time

Pull system, Fill up system

Takt on demand

Continuous flow of process

Total elimination of Muda

Small lot production

Jidoka

TPM

Gambar 2.3 Diagram dasar proses produksi

2.2

Muda, Mura, dan Muri

2.2.1

Muda ( Pemborosan )

Pemborosan

atau

dalam bahasa

jepang

disebut

muda,

menurut

Fuji

Chao

dari

Toyota

didefinisikan

sebagai segala

sesuatu

yang

berlebih di

luar kebutuhan

minimum atas peralatan, bahan, komponen, tempat dan waktu kerja yang mutlak

diperlukan untuk proses nilai tambah suatu produk. Dapat dikatakan pemborosan

sebagai segala sesuatu atau semua kegiatan yang tidak memberi nilai tambah pada

produk.

Menurut Taiichi

Ohno dalam Just In Time

menemukan ada 7 jenis pemborosan

yang harus diidentifikasikan yaitu :

1. Pemborosan produksi berlebih

Adalah pemborosan yang terjadi karena memproduksi sejumlah barang melebihi

jumlah

yang

dibutuhkan.

Produksi

berlebih

ini

mengakibatkan

berbagai

|

|

14

pemborosan seperti: terciptanya persediaan yang tak perlu, tambahan usaha untuk

menangani

bahan,

tempat

tambahan

untuk

menyimpan

persediaan

dan

bunga

bank yang harus dibayar kepada bank karena peningkatan modal kerja.

2. Pemborosan karena persediaan

Pemborosan karena persediaan ini hampir sama

dengan pemborosan karena

produksi berlebih, hanya saja pemborosan ini merupakan pembelian yang terlalu

banyak, sehingga persediaan menjadi menumpuk.

Oleh karena

itu untuk

mengurangi pemborosan karena persediaan cara yang

digunakan antara lain:

•

menyingkirkan barang-barang persediaan yang tidak diperlukan lagi (

prinsip pemeliharaan dan pengaturan tempat kerja ).

•

tidak memproduksi barang yang tidak diperlukan untuk proses berikut

(

prinsip keseimbangan jalur/line balancing ).

•

tidak membeli atau membawa barang-barang dalam ukuran lot besar.

3. Pemborosan pengerjaan ulang karena gagal/cacat produksi

Adalah

pemborosan

yang

terjadi

karena

harus

ada

pengerjaan

ulang terhadap

produk atau bila produk cacat maka harus dimusnahkan. Hal ini berdampak pada:

•

operator pada proses produksi berikutnya menunggu.

•

menambah biaya produksi.

•

memperpanjang lead time.

•

perlu kerja tambahan untuk membongkar dan mereparasi produk.

|

|

15

•

terganggunya jadwal produksi.

Akibat yang lebih buruk lagi adalah bila cacat produksi ini ditemukan oleh

pelanggan

sendiri

karena

bukan

hanya

ongkos

garansi

dan

tambahan

ongkos

kirim saja

yang

harus

ditanggung,

tetapi

juga

pengorbanan

berupa

citra

perusahaan, peluang bisnis mendatang dan pangsa pasar menyusut.

4. Pemborosan gerak kerja

Terjadi

karena

adanya

gerakan pekerja

yang

tidak

berkaitan

langsung

dengan

nilai tambah. Hal tersebut sangat berpengaruh pada efisiensi dari

jalur produksi

itu sendiri. Secara spesifik, semua gerak kerja yang membutuhkan usaha fisik

berlebih dari pekerja merupakan pemborosan. Contoh gerakan tersebut adalah:

•

gerakan hilir-mudik mencari alat bantu.

•

mengambil

dan

mengembalikan

alat

ke

tempat

kerja

yang

letaknya

berjauhan.

5. Pemborosan pemrosesan

Pemborosan

ini

terjadi

karena

adanya

teknologi

yang

kurang

tepat atau

rancangan produk yang kurang baik. Pemborosan pada banyak kasus umumnya

diakibatkan

karena kegagalan

melakukan

sinkronisasi

proses.

Operator

seringkali melakukan pekerjaannya pada bidang tertentu lebih teliti dari yang

diisyaratkan.

6. Pemborosan waktu tunggu/penundaan

Pemborosan

waktu

tunggu

terjadi

pada

saat

tangan

operator

menganggur

(tak

|

|

16

berfungsi

apapun)

atau

saat

operator menunda

kerja

sebagai

teknik

untuk

mengatasi berbagai keadaan seperti :

•

jalur kerja yang tidak seimbang.

•

komponen yang belum tersedia.

•

adanya gangguan mesin.

Contoh lain pemborosan waktu tunggu adalah adanya operator yang hanya

melihat dan mengawasi jalannya mesin. Ia tidak mengerjakan apa-apa, karena

pekerjaan sepenuhnya dilakukan oleh mesin.

7. Pemborosan transportasi

Pemborosan ini terjadi bila produk yang sama ditangani berulang-ulang dari satu

proses kerja ke proses berikutnya tanpa

memberikan nilai tambah pada produk

tersebut.

2.2.2 Mura

Adalah

kondisi

perubahan karena rencana

produksi tidak

tetap, kadang

banyak

kadang sedikit. Dalam hal ini meyebabkan ketidak teraturan dalam proses produksi.

2.2.3 Muri

Adalah pemberian beban yang tidak teratur, dalam hal ini pemberian beban yang

berlebih terhadap kapasitas yang tersedia.

2.3 Gambaran Sistem Produksi Just In Time

Dalam dunia industri

manufaktur persaingan antar pelaku bisnis semakin ketat,

maka untuk

dapat

tetap

bertahan

di

dunia

manufaktur,

dunia

industri

harus

dapat

|

|

17

memenuhi permintaan pasar dengan mutu dan harga

yang sesuai dengan tuntutan

pasar itu sendiri.

Hal tersebut diatas yakni mutu

dan harga yang baik dapat dihasilkan dengan

dengan sistem produksi yang efisien dan produktif dengan tidak mengabaikan

kualitas barang.

Berbagai

metoda dan

teknik

dikembangkan,

salah

satunya adalah Just

In-Time

yang

sejak

lama

telah

dijadikan

acuan

oleh kebanyakan perusahaan

manufaktur

jepang.

Secara

definisi

Just In-Time dapat dijelaskan sebagai berikut: “Just

In Time

involves the meaning that each process must be supplied at required time and in the

required quantity”.

Sistem ini adalah sebuah metode pengelolaan produksi dengan kondisi persediaan

yang sangat minim dan waktu pemesanan yang cepat. Dengan demikian diharapkan

pabrik dapat

memproduksi atau

mengirim barang pada saat, jenis dan jumlah

yang

dibutuhkan sehingga banyak pemborosan-pemborosan yang dapat dihilangkan.

2.4 Pelaksanaan Just In-Time

Supaya tiap-tiap lini produksi dapat menyediakan barang tepat waktu, tepat

jumlah,

dan

tepat

jenis.

Maka setiap

lini

tersebut

haruslah

dalam kondisi

“siaga”

setiap saat. Baik dari segi kualitas, segi kapasitas, segi inventory.

Dalam pelaksanaan

Just

In-Time

ada

4

prinsip operasi

yang

perlu

diperhatikan

yaitu:

2.4.1 Sistem Tarik (Pull System)

|

|

18

Pada

sistem produksi

konvensional,

sebuah

badan

kontrol

biasanya

(Post

Production Control) membuatkan setiap lini produksi, rencana produksi atau rencana

komponen

yang

harus

dikirim ke

proses

selanjutnya.

Hal

ini

membutuhkan

perencanaan dan penjadwalan yang amat rumit dan dilakukan jauh hari sebelumnya.

Sehingga apabila ada perubahan permintaan pasar mendadak, perencanaan dan

penjadwalan tadi menjadi tidak ada artinya.

Dengan

Just In-Time

tidak

demikian,

jadwal

produksi hanya diberikan kepada

proses akhir atau proses hilir. Kemudian proses

hilir

mengambil barang dari proses

yang sebelumnya atau proses lebih hulu hanya pada saat dibutuhkan dan jumlah yang

dibutuhkan. Langkah itu berlanjut sampai dengan proses yang paling hulu.

Langkah –

langkah pemrosesan seperti

itu dinamakan

sistem tarik. Dengan kata

lain, Sistem

Tarik adalah mekanisme kontrol yang menjaga jumlah produksi dan

menjamin terbentuknya komunikasi yang tepat dan cepat.

Untuk

mempermudah mekanisme

kontrol sistem

tarik

tersebut

dibuat alat bantu

berupa kartu kanban. Dalam

sistem

kanban sebenarnya

menngadopsi dari

sistem

yang ada dalam sistem super

market, dalam sistem

ini akan

memberikan pelayanan

yaitu jika barang yang ada dalam store diambil ( di beli konsumen ) maka pihak yang

bertugas akan mengisi store

tersebut sesuai dengan jumlah

dan barang yang sama

dengan cara mengambil barang dari proses sebelumnya atau dari stock yang ada.

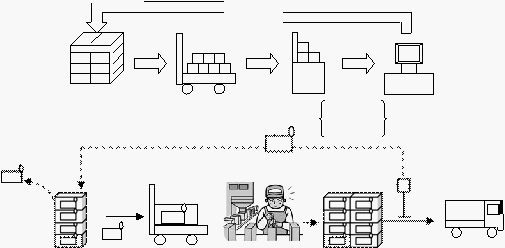

Untuk lebih jelasnya dapat dilihat dari gambar 2.4 berikut ini.

|

19

?

Super market

Sales

data

Warehouse

Conveyance

Merchandise rack

Cash register

?

Factory

Pull data

Model

Quantity

Sales data

(Takt time)

Front process

Conveyance

Kanban

Products store

To customers

?

Gambar 2.4 Sistem produksi dengan kanban

2.4.2 Aliran Proses Berkelanjutan

Aliran proses berkelanjutan merupakan suatu metoda produksi yang berusaha

menghilangkan penumpukan WIP

(work in process) di dalam maupun diantara

lini

produksi sehingga diperoleh aliran produksi piece by piece ( one piece flow).

Hal tersebut menimbulkan efek positif, antara lain:

•

Proses

dapat

dengan

segera

dimulai

dan

dihentikan

dengan

segera

karena

tidak perlu menunggu sampai dengan lot terpenuhi.

•

Lead time menjadi lebih cepat karena hilangnya non processing time, dalam

arti lain Lead time dapat diperpendek sehingga muda dapat dikurangi.

2.4.3 Tact Time yang Selaras

Tact time merupakan satuan waktu yang dibutuhkan untuk memproduksi satu unit

produk.

Tact

time

tersebut

didapat

dari

hasil perhitungan

dengan

rumus

sebagai

berikut ;

|

|

20

TactTime =

Waktu Operasi kerja

Jumlah yang harus diproduksi per operasi kerja

Tact time ini diusahakan agar dapat disesuaikan di setiap lini produksi, supaya

dihasilkan kecepatan proses yang sama sehingga memudahkan koordinasi antar lini

produksi.

2.4.4 Small Lot Production

Dengan memproduksi lot kecil maka dalam proses produksi dapat memberikan

hasil yang mempunyai jenis yang lebih banyak sesuai dengan keinginan pasar, misal

warna mobil, jenis model handphone dan lain-lain.

2.5 Sistem Kanban

Kanban diambil dari bahasa jepang yang berarti alat peraga. Kanban

merupakan

alat bantu komunikasi untuk melaksanakan sistem produksi Just In Time.

Ide Kanban sendiri sebenarnya mengadopsi dari sistem yang ada di supermarket

Amerika, yakni Pembeli mengambil sendiri barang yang diinginkan dan

membawanya ke meja kasir. Kemudian kasir

melepas

sejenis

label

(yang

telah

menempel sebelumnya di barang) kemudian label tersebut dikumpulkan oleh petugas

pembelian sehingga petugas pembelian itu dapat mendatangkan lagi barang yang

sudah

terjual

tadi

sesuai dengan jumlah label yang terkumpul

agar

stok

kembali

seperti semula.

2.5.1 Klasifikasi Kanban

Sesuai dengan kegunaannya kanban dapat diklasifikasikan sebagai berikut :

2.5.1.1. Kanban Produksi (In Process Kanban)

|

|

21

Kanban

ini

biasanya

informasi

tentang jenis

dan

jumlah

produksi

yang

sudah

diambil oleh lini produksi yang lebih hulu. Tujuannya adalah untuk mengganti

barang

yang sudah

diambil

tadi

serta

digunakan

sebagai

perintah

untuk

memulai

suatu pekerjaan.

2.5.1.2. Kanban Penarikan

Kanban

ini

merupakan

kanban

yang

menginstruksikan

pemindahan

komponen

dari suatu tempat ke tempat lainnya. Biasanya berisi informasi tentang permintaan

barang dari proses hilir ke proses hulu.

Masih

dalam klasifikasi

ini,

juga

termasuk

kanban

pemasok.

Fungsi

Kanban

pemasok

serupa dengan kanban penarikan,

hanya

saja kanban

pemasok

digunakan

untuk pemindahan produk antar perusahaan berbeda.

2.5.1.3. Kanban Khusus

Pada klasifikasi ini terdapat beberapa jenis kanban, antara lain sebagai berikut:

1. Kanban Ekspres.

Kanban

ekspres

merupakan

kanban

yang

hanya

digunakan

pada

saat

tertentu

saja,

yakni pada saat kehabisan

(shortage)

komponen.

Oleh

karena

itu

apabila

ada

kanban ekspres,

maka

lini

produksi

tersebut harus segera “memproses”

kanban tersebut.

2. Kanban Darurat.

Kanban

darurat

digunakan

pada

saat

sebuah lini produksi diharuskan untuk

menambahkan sejumlah komponen oleh karena sesuatu sebab. Misalkan untuk

mengganti sejumlah unit yang cacat,

menambah stok pada saat ada

mesin yang

|

|

22

rusak, atau sebab – sebab lainnya.

3. Kanban Pesanan Pekerjaan.

Kanban Pesanan Pekerjaan digunakan untuk lini produksi yang mengerjakan

banyak jenis barang, sehingga lini produksi itu hanya bekerja berdasarkan

pesanan order sewaktu-waktu.

4. Kanban Terusan.

Kanban terusan digunakan pada lini produksi yang sangat dekat sekali jaraknya

(bersebelahan) dan hubungan prosesnya sangat erat, sehingga tidak perlu adanya

pertukaran kanban.

5. Kanban Tunggal.

Kanban

tunggal

biasanya

digunakan

pada beberapa

lini

produksi

yang

masih

dalam naungan satu penyelia. Oleh karenanya operator bisa

langsung membawa

pallet kosong berkanban dan mengambil sendiri barang sesuai dengan yang

tercantum pada kanban.

6. Kereta atau Truk sebagai Kanban.

Untuk lini produksi yang terpisah cukup jauh dengan lini produksi yang lain,

sehingga dibutuhkan transportasi yang dilakukan oleh truk atau kereta dorong.

Pada kondisi seperti demikian maka truk atau kereta dapat langsung digunakan

sebagai kanban.

2.5.2. Aturan Sistem Kanban

Agar kanban dapat diterapkan secara menyeluruh dan efektif

maka sebelumnya,

para pelaksanaan kanban harus memenuhi syarat-syarat sebagai berikut :

|

|

23

1. Produk cacat tidak boleh masuk ke proses sesudahnya. Peraturan ini akan

berguna untuk menerapkan gagasan autonomasi ( jidoka ), yakni “sistem syaraf“

di semua lini. Apabila ditemukan produk cacat, maka line produksi akan

dihentikan sehingga dapat terlihat semua orang dan diharapkan hal itu tidak

terjadi lagi di lain hari.

2. Proses

berikutnya

harus

mengambil

produk

yang

diperlukan

dari

proses

sebelumnya

dalam

jumlah

dan

pada

saat

yang

diperlukan.

Ada

sub

peraturan

yang menyertai peraturan ini:

•

Setiap Pengambilan harus selalu disertai kartu kanban.

•

Jumlah pengambilan

harus

sama dengan

jumlah

yang tertera pada kartu

kanban.

•

Kanban harus selalu

mengalir dan

menempel bersama-sama dengan

produk.

Disamping

itu

perlu

beberapa

prasyarat

agar

sistem kanban

bekerja

yaitu

:

pelancaran produksi (heijunka) atau juga disebut pemerataan produksi, tata ruang

proses yang efisien dan pembakuan pekerjaan. Metode pengambilan dengan

kanban ada dua jenis yaitu sistem pengambilan dengan jumlah tetap, siklus tidak

tetap dan pengambilan siklus tetap, jumlah tidak tetap.

3. Proses sebelumnya harus segera menyediakan produk sesuai dengan jumlah yang

telah diambil oleh proses sesudahnya.

Peraturan 3 ini merupakan konsekuensi dari peraturan 2. Jika kedua proses

|

|

24

tersebut digabung tercipta suatu kesatuan fungsi yaitu fungsi ban berjalan.

Dengan sistem ini akan tercipta suatu rangkaian yang harmonis. Keseimbangan

antar

proses akan

terjaga

dan

kanban

berfungsi sebagai

alat

penghubung

antar

proses dengan

sediaan

yang

minimum antar

proses. Suatu

sub

peraturan

yang

harus diikuti adalah bahwa tidak dibenarkan memproduksi suku cadang lebih dari

yang telah ditetapkan kanban.

4. Jumlah kanban harus sesedikit mungkin.

Jumlah kanban menyatakan jumlah produk yang ada dalam persediaan dan dalam

proses pengerjaan karena itu jumlah kanban harus diminimalisasi untuk

memangkas segala pemborosan, persediaan yang menumpuk adalah hasil dari

pemborosan dan awal dari pemborosan berikutnya. Pengurangan kanban yang

dapat

dilakukan

dengan

mengurangi

ukuran lot

dan

memperpendek

waktu

pemesanan. Jumlah keseluruhan kanban diusahakan tetap, jika terjadi perubahan

produksi dilakukan penurunan waktu siklus operasi baku dengan pengubah

alokasi

pekerja

ini.

Jika

sistem tidak

mampu

mengadakan

perbaikan

terpaksa

mengadakan

lembur

atau

penghentian lini,

hal

ini

menunjukkan

bahwa

lini

tersebut harus melakukan aktivitas perbaikan. Jika tidak mampu dilakukan

dengan menambah persediaan pengaman yang berarti penambahan jumlah

kanban.

5. Kanban harus digunakan

untuk penyesuaian diri terhadap

fluktuasi kecil dalam

permintaan.

Salah satu

kemampuan

sistem kanban

yang

menonjol

adalah penyesuaian

|

25

terhadap

perubahan permintaan

atau

kebutuhan produksi secara

cepat. Dengan

sistem kanban

tiap

lini

produksi

hanya

perlu

mengetahui

jumlah

yang

harus

diproduksi dari jumlah kanban

perintah

produksi

yang dilepas dari paletnya.

Hanya lini perakit (assembly line) akhir yang menerima jadwal urutan produksi.

Penyetelan produksi dengan menggunakan kanban hanya dapat dilakukan bila

fluktuasi permintaan kecil. Bila fluktuasi permintaan besar maka harus

diusahakan untuk melakukan penambahan jumlah lini agar memperkecil

fluktuasi.

2.5.3. Siklus Kanban

Cycle Delivery Time ( Siklus kanban ) adalah rumusan yang menunjukkan jumlah

pengiriman dan interval pengiriman. Misalnya suatu kanban memiliki siklus 1: 4 : 4

artinya dalam satu hari ada empat kali pengiriman dengan interval empat pengiriman.

Interval

empat

pengiriman artinya

pengiriman kanban

pada

pengangkutan

pertama

akan

diterima

komponen

yang

diminta

pada

pengiriman

yang kelima.

Ilustrasinya

dapat dilihat pada grafik dibawah ini :

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

Gambar 2 .5 Grafik Siklus Kanban.

|

|

26

Faktor – faktor yang menentukan jumlah pengiriman yang dibutuhkan adalah :

•

Kapasitas pengangkutan

•

Jumlah komponen yang harus diangkut

•

Jam kerja yang tersedia

•

Waktu pengangkutan

•

Waktu penanganan material

•

Waktu pengurusan administrasi

Interval pengiriman ditentukan oleh pola dan kesempatan penggunaan komponen

oleh lini produksi.

Ada dua jenis siklus pengambilan komponen yang banyak diterapkan:

•

Siklus pengambilan jumlah tetap, siklus tidak tetap. Pola ini digunakan pada

internal perusahaan.

•

Siklus tetap, jumlah tidak tetap.

2.5.4 Jumlah Kanban

Jumlah kanban yang berputar

dapat dihitung dengan menggunakan

persamaan

sebagai berikut :

2.5.4.1 Kanban untuk memulai proses

Kanban yang

terlepas

akibat

pengambilan

oleh

proses

sesudahnya,

secara

berurutan akan diproses produksi berdasarkan penunjukan produksi pada proses itu

sendiri

kebutuhan jumlah kanban = y =

Qx(i + l + a)

qxH

|

|

27

y = jumlah kanban edar

Q = jumlah kebutuhan per hari

i = interval pengambilan

l = lead time proses

a = safety faktor

q = jumlah pemasukan barang

H = waktu kerja

2.5.4.2 Kanban sebagai tanda

Kanban

ini akan ditaruh sebagai

alat

untuk pembentukan lot, jika kanban

yang

ada

pada

barang di

store

lini tersebut

barangnya sudah diambil

dari

proses

sesudahnya maka kanban ini berfungsi. Caranya setelah barang diambil dari tempat

store maka kanban ditaruh ke post pembentukan lot.

kebutuhan jumlah kanban = y =

Q

+

l + a

q

y = jumlah kanban edar

Q = jumlah standar

q = jumlah pemasukan barang

l = lot size

a = safety faktor

dimana

Q

(

jumlah standar

)

=

(

lead time + waktu interval pengambilan ) x

jumlah yang diperlukan setiap jam.

Lead time = waktu produksi untuk menghasilkan barang jadi

|

28

2.5.4.3 Kanban pengambilan ( pengambilan antar proses )

Kanban

ini

dibuat

untuk

mengatur

instruksi

antar

proses

dalam produksi

lini

tersebut. Pada saat proses dengan jumlah tertentu ( atau waktu tertentu ) pergi untuk

ke proses sebelumnya untuk mengambil.

kebutuhan jumlah kanban = y =

Qx(ix2) + a

qxH

y = jumlah kanban edar

Q = jumlah kebutuhan per hari

i = interval pengambilan

a = safety faktor

q = jumlah pemasukan barang

H = waktu kerja

2.5.4.4 Kanban pengambilan ( pengambilan pembelian part )

Kanban dibuat

pada

saat

waktu

pemasukan

barang

sudah

ditentukan

dan

ditunjukkan

pada kanban.

Pemasukan

barang

dilakukan

dengan

perputaran

kanban.

Di dalam ini sudah tertuliskan daripada cycle kanban

itu sendiri, misal 1-4-2 yang

berarti dalam satu hari terjadi penarikan sebanyak empat kali dengan interval dua.

kebutuhan jumlah kanban = y =

{A B(C + 1) + i} + Q

/ B(C + 1) + i} + Q

q

A = 1

B = banyaknya penarikan

C = interval penarikan

|

|

29

dapat dicapai. Sehingga semua orang dalam perusahaan dapat ikut melakukan

i = koefisien pengaman

Q = jumlah yang diperlukan tiap hari

q = jumlah pemasukan barang

2.4.5.5 Kanban darurat untuk mengatasi perbedan hari libur

Kanban ini dibuat pada saat-saat tertentu saja, misalnya pada saat kebutuhan dari

proses berikutnya ada tetapi proses kita libur atau sebaliknya. Kanban ini

hanya

terpakai sekali saja jika semua proses sudah selesai maka kanban ini akan ditarik

kembali.

Variabel yang menentukan jumlah kanban adalah :

•

Volume produksi per hari.

•

Kapasitas kontainer.

•

Persediaan penyangga (buffer stock).

Jumlah kanban berubah sesuai dengan volume produksi. Perubahan ini diperlukan

untuk mencapai sistem produksi tepat waktu. Perubahan diusahakan untuk mencapai

jumlah kanban

seminimal

mungkin.

Pengurangan kanban

dapat

dilakukan

dengan

meningkatkan jumlah pengiriman dan meminimalkan persediaan pengaman. Dengan

jumlah kanban yang minimum maka persoalan – persoalan yang biasanya tertutupi

oleh membengkaknya persediaan akan terlihat

dengan

jelas

oleh

semua

orang

di

dalam perusahaan

itu

sendiri.

Persoalan

–

persoalan

itu

adalah

disiplin

pekerja,

reabilitas mesin dan keakuratan mutu sehingga mengakibatkan target produksi tidak

|

|

30

Dengan

memggunakan kanban, bila

menghasilkan barang yang tidak

tindakan perbaikan sesuai dengan bidang keahliannya.

2.5.5 Peranan Kanban

1. Informasi proses pengambilan ( informasi pengintruksuan pengangkutan )

Proses sesudahnya pergi mengambil ke proses sebelumnya hanya

sejumlah barang yang ada pada kanban yang diambil.

2. Pencegahan terlalu banyak membuat atau terlalu banyak mengangkut

Membawa dan membuat hanya sejumlah sesuai dengan apa yang ada pada

kartu kanban.

3. Dapat mengetahui urutan produksi yang didahulukan

Proses pengerjaan harus sesuai dengan urutan kanban yang ada pada

shutter yang terpasang.

4. Alat untuk visual kontrol

•

Kondisi kepatuhan pada standar operasi

•

Memahami kekampuan proses sendiri

•

Melihat kondisi stock pada proses sendir

•

Kesesuaian penempatan orang pada proses sendiri

•

Melihat kondisi kemajuan pekerjaan proses sesudahnya

•

Mengetahui kedaruratan pada proses sesudahnya (

urutan operasi

yang diprioritaskan )

6. Pembuktian barang bagus

|

|

31

bagus,

maka

proses

tersebut

harus

mengulang

membuat

barang

pengganti

yang bagus.

7. Alat untuk menampakkan point masalah

Dengan

menggunakan

kanban

dan meminimalisasi stock

dapat

menunjukkan permasalahan

yang sebenarnya ada

yang semula tertutup

karena tersembunyi dibalik banyaknya stock yang tersedia.

2.6 . Jidoka ( Proses Automatisasi Action )

Automatisai action adalah

memasukkan cara berfikir

untuk menghentikan

mesin

bila timbul ketidaknormalan pada mesin, berbeda dengan Automatisasi yaitu

mengantikan kegiatan yang biasa dilakukan orang diganti dengan mesin , jadi Jidoka

adalah alat yang dapat mencegah berulangnya keabnormalan dan tidak mengalirkan

barang yang No Good ( rusak ) dengan cara mendeteksi sesuatu keabnormalan

seperti keabnormalan mesin atau peralatan, keabnormalan kualitas, keterlambatan

pekerjaan, dan lain-lain yang kemudian akan memberikan sinyal yang akan dijadikan

oleh

manusia

untuk

melakukan

tindakan

pemberhentian proses.

Jidoka merupakan

salah satu pilar dasar pemikiran daripada sistem produksi Just In Time. Sasaran

daripada Jidoka adalah sebagai berikut :

•

Memproduksi produk yang seratus persen baik

•

Mencegah kerusakan mesin yang berkepanjangan yang akan menyebapkan

produk rusak

•

Man Power Saving ( tidak perlu mengawasi alat / mesin )

Contoh daripada jidoka yaitu dengan Andon, Pokayoke.

|

|

32

2.7. TPM ( Total Productive Maintenance)

TPM

(

Total

Productive

Maintanance

) merupakan

salah

satu

dasar

daripada

proses Just In Time. TPM adalah kegiatan dimana menjaga mesin dalam kondisi siap

pakai dan dalam keadaan aman disetiap waktu. Dalam hal ini proses yang dilakukan

dalam TPM

yaitu

pembuatan

schedule

perawatan

mesin,

pemggantian

part

dan

membicarakan disetiap bagian yang terkait untuk melakukan aktivitas yang mungkin

terganggu

akibat

permasalahan

pada

mesin.

Misal

pada

bagian

PPC (

production

planning control ) akan

mengecek semua kondisi

stock

yang terkait

jika pada satu

lini terjadi lini stop akibat mesin rusak dan merencanakan recovery setelah kondisi

mesin normal kembali.

Langkah- langkah daripada TPM yaitu :

•

Initial

Cleaning

(proses pembersihan

pada

setiap

bagian

mesin)

•

Counter plan to trouble

•

Issue an temporary standard

•

General check

•

Self-check

•

Standardiztion

•

Self-control

2.8.Proses perbaikan Lini ( Kaizen )

Kaizen merupakan proses perbaikan

yang berkesinambungan

guna

memperkecil

|

|

33

daripada muda ( pemborosan ) yang ada pada setiap

lini. Kaizen sendiri bersal dari

bahasa jepang yang mempunyai arti yaitu perbaikan secara terus-memerus. Tujuan

daripada kaizen sendiri yaitu untuk peningkatan produk

yang lebih baik, penurunan

biaya, meningkatkan keamanan kerja, mempercepat proses kerja ( memperpendek

lead

time

),

dan

meningkatkan

produktivitas. Dalam

pelaksanaan

kaizen

terdapat

tujuh step untuk kaizen yaitu ;

•

Menemukan point yang memerlukan kaizen

•

Menganalisa cara saat ini

•

Memperoleh ide

•

Membuat usulan kaizen

•

Melaksanakan usulan kaizen

•

Konfirmasi setelah kaizen

•

Standarisasi usulan kaizen

2.9. Sistem Scheduling ( Master Production Scheduling )

Master Production Schedule ( MPS ), adalah merupakan suatu pernyataan tentang

produk akhir dari suatu perusahaan industri manufaktur yang merencanakan

memproduksi output berkaitan dengan kuantitas dan periode waktu ( Gaspersz

2002,p141 ). Aktivitas MPS pada dasarnya berkaitan dengan bagaimana menyusun

dan memperbaharui MPS, memproses transaksi dari MPS, memelihara catatan-

catatan MPS,

mengevaluasi efektivitas dari MPS, dan memberikan laporan evaluasi

dalam periode waktu yang teratur untuk keperluan umpan-balik dan tinjauan ulang.

|

|

34

MPS pada

dasarnya berkaitan

dengan aktivitas

melakukan

empat

fungsi

utama

sebagai berikut :

1.

Menyediakan atau

memberikan

input

utama kepada

sistem perencanaan

kebutuhan material dan kapasitas.

2. Menjadwalkan pesanan-pesanan produksi dan pembelian ( production and

purchase order ) untuk item-item MPS.

3. Memberikan landasan untuk penentuan kebutuhan sumberdaya dan

kapasitas.

4. Memberikan basis untuk pembuatan janji tentang penyerahan produk (

delivery promise ) kepada konsumen.

Sebagai suatu aktivitas proses, MPS membutuhkan lima input utama, seperti yang

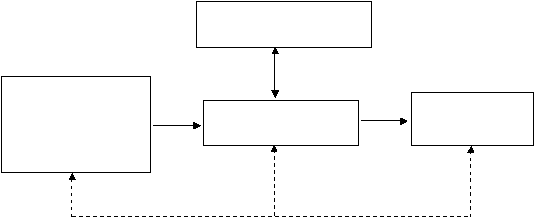

ditunjukkan pada Gambar 2.6 :

1. Data demand total

merupakan salah satu

sumber daya bagi proses MPS.

Data demand total berkaitan dengan ramalan penjualan

(

sales forecast )

dan pesanan-pesanan.

2. Status

inventori

berkaitan

dengan

informasi

tentang

on-hand

inventory,

stok

yang

dialokasikan

untuk

penggunaan

tertentu

(

allocated

stock ),

pesanan-pesanan

produksi

dan pembelian

yang

dikeluarkan (

released

production

and purchase orders ), dan firm planned orders. MPS harus

mengetahui secara akurat berapa banyak inventori yang tersedia dan

menentukan berapa banyak yang harus di order.

|

35

3. Rencana produksi memberikan sekumpulan batasan kepada MPS. MPS

harus menjumlahkan untuk menentukan tingkat produksi, inventori, dan

sumber-sumber daya lain dalam rencana produksi itu.

4.

Data

perencanaan berkaitan

dengan aturan-aturan

tentang lot-sizing

yang

harus

digunakan, shrinkage

factor,

stok

penganman

( safety

stock,

dan

waktu tunggu ( lead time ) dari masing-masing item yang biasanya tersedia

dalam file induk dari item.

5. Informasi dari RCCP ( Rough Cut Capacity Planning ) berupa kebutuhan

kapasitas untuk mengimplementasikan MPS menjadi salah satu input bagi

MPS.

RCCP

(

Rough Cut Capacity Planning )

INPUT :

1.Data permintaan total

2.Status inventori

3.Rencana produksi

4.Data perencanaan

5.Informasi dari RCCP

PROSES Penjadwalan

produksi induk ( MPS )

OUTPUT : Jadwal

produksi induk ( MPS

)

Umpan Balik

Gambar 2.6 Proses MPS

|