|

BAB 2

LANDASAN

TEORI

2.1. Seven Tools

Menurut Vincent Gasperz seven tools adalah alat-alat yang dapat digunakan untuk

peningkatan pengendalian kualitas, yaitu :

2.1.1. Lembar Periksa ( Check Sheet )

Lembar periksa adalah suatu alat bantu untuk memudahkan proses pengumpulan

data. Biasanya berbentuk formulir dimana item-item yang akan diperiksa telah

dicetak

dalam formulir tersebut.

Lembar periksa

dapat

digunakan baik

untuk data

variabel maupun data atribut walaupun umumnya

banyak

digunakan

untuk

data

atribut.

Desain dari lembar periksa dibuat sesuai dengan data apa yang akan dikumpulkan

dan

biasanya

tergantung

dari

kreativitas

pengumpul

datanya

untuk

memilah-milah

data

yang

berbeda

ke

dalam kategori

tertentu,

dengan

maksud

agar

dapat

mengumpulkan data dengan lengkap, akurat, dan semudah mungkin. Contoh lembar

periksa dapat dilihat pada table 2.1.

Terdapat beberapa jenis check sheet, antara lain :

Production process distribution check sheet

Digunakan

untuk

mengumpulkan

data

yang

berasal

dari

proses

produksi

atau

proses kerja lainnya. Output

kerja yang sesuai dengan klasifikasi yang telah

|

|

9

ditetapkan dimasukkan kedalam lembar periksa sehingga akhirnya secara

langsung akan dapat diperoleh pola distribusi yang terjadi.

Defective check sheet

Digunakan

untuk

mengidentifikasi

macam-macam kesalahan

sehingga

dapat

mengurangi jumlah kesalahan atau cacat yang terdapat didalam suatu proses kerja.

Defect location check sheet

Merupakan sejenis lembar pengecekan yang

menyertakan

gambar

sketsa

dari

benda kerja sehingga lokasi cacat yang terjadi dapat segera teridentifikasikan.

Check sheet ini

dapat

mempercepat

proses

analisis

dan

proses

pengumpulan

tindakan-tindakan korektif yang diperlukan.

Defecktive cause check sheet

Digunakan untuk menganalisis sebab terjadinya kesalahan dari suatu output kerja.

Check up confirmation check sheet

Berupa

suatu

check list

yang

digunakan

untuk

melaksanakan

semacam

general

check up pada akhir proses kerja.

Work sampling check sheet

Digunakan

untuk

menganalisis

waktu

kerja

dan

dengan

berasumsi

bahwa

idle

time

dengan

alasan

apapun

merupakan

non

quality working time, maka

dapat

ditentukan proporsi penggunaan waktu kerja sehari-hari dengan menggunakan

metode ini.

|

10

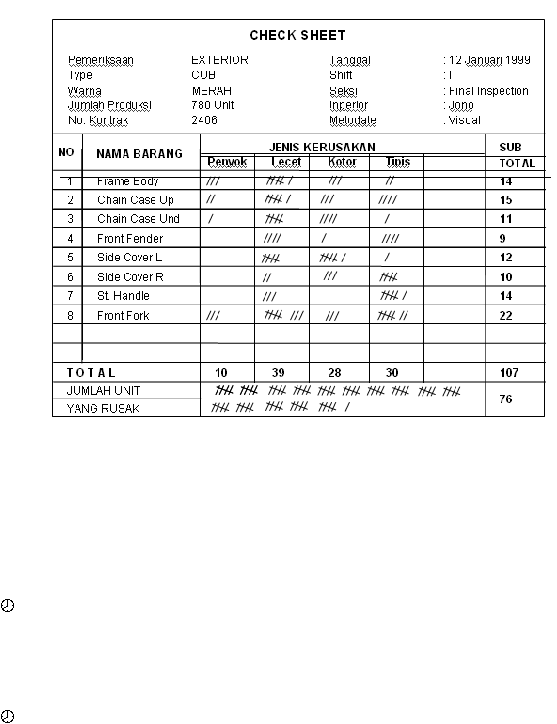

Tabel 2.1: Lembar Periksa

2.1.2. Diagram Tebar (Scatter Diagram)

Pada

dasarnya diagram

tebar

merupakan suatu

alat

interpretasi

data

yang

digunakan untuk :

Menguji bagaimana kuatnya hubungan antara dua

variabel, misalnya kecepatan

dari

mesin dan dimensi dari bagian mesin, banyaknya kunjungan

tenaga penjual

(salesman) dan hasil penjualan, temperatur dan hasil proses kimia dan lain-lain.

Menentukan jenis hubungan dari dua variabel, apakah positif, negative atau tidak

ada hubungan.

|

11

Dua variabel yang ditunjukkan dalam diagram tebar, dapat berupa :

1.

Karakteristik kualitas dan faktor yang mempengaruhinya.

2.

Dua karakteristik kualitas yang saling berhubungan.

3.

Dua faktor yang saling berhubungan yang mempengaruhi karakteristik kualitas.

Pola Diagram Tebar

Pada dasarnya terdapat tiga pola diagram tebar,

sesuai dengan bentuk hubungan

diantara dua variabel x dan y. Ketiga pola diagram tebar tersebut adalah :

1. Diagram tebar dari dua variabel x dan y yang memiliki hubungan positif, dimana

dalam hal ini nilai-nilai yang besar dari variabel x berhubungan dengan nilai-nilai

yang besar dari variabel y, serta nilai-nilai yang kecil dari variabel x berhubungan

dengan nilai-nilai yang kecil dari variabel y. Pola diagram tebar dari dua variabel

x dan y yang berhubungan (berkorelasi) positif.

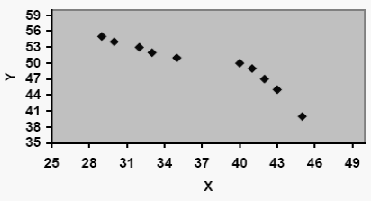

Diagram 2.1 : Diagram Tebar dari Dua Variabel x dan y yang Berkorelasi positif

|

12

2.

Diagram

tebar dari dua variabel x

dan y

yang memiliki hubungan (korelasi)

negatif, dimana dalam hal

ini

nilai-nilai

yang besar dari

variabel x berhubungan

dengan nilai-nilai yang kecil dari variabel y serta nilai-nilai yang kecil dari

variabel x berhubungan dengan nilai-nilai yang besar dari variabel y.

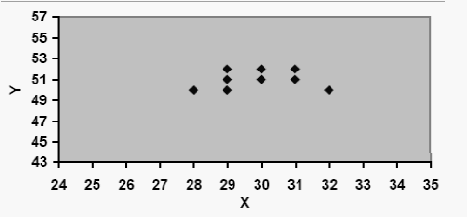

Diagram 2.2: Diagram Tebar dari Dua Variabel x dan y yang Berkorelasi Negatif

3.

Diagram tebar

dari dua

variabel

x

dan

y

yang tidak

memiliki

hubungan (tidak

berkorelasi),

dimana

tidak

ada

kecenderungan bagi

nilai-nilai

tertentu

dari

variabel x untuk terjadi bersama-sama dengan nilai-nilai tertentu dari variabel y.

|

13

Diagram 2.3: Diagram Tebar dari Dua Variabel x dan y yang Berkemungkinan Tidak

Berkorelasi

2.1.3. Histogram

Histogram

merupakan

salah

satu

alat

berupa grafik balok yang dibentuk dari

distribusi

frekuensi

untuk

menggambarkan penyebaran/distribusi

data

yang

ada.

Histogram dapat

memperkirakan kemampuan

proses

dan

jika

diinginkan

analisis

hubungan dengan nilai spesifikasi (USL dan LSL) serta nilai target nominal.

Dengan

demikian

histogram dapat

digunakan

sebagai

suatu

alat

untuk

mengkomunikasikan

informasi

tentang

variasi

dalam proses

dan

membantu

manajemen dalam membuat keputusan-keputusan yang berfokus pada usaha

perbaikan terus-menerus.

Langkah-langkah membuat histogram :

1. Mengumpulkan data pengukuran.

2. Tentukan besarnya range ( R ).

R = Xmaks – Xmin = nilai terbesar – nilai terkecil.

|

|

14

3. Tentukan banyaknya kelas interval (k).

k = 1 + 3,3 log n dimana: n = jumlah angka yang terdapat dalam data.

4. Tentukan lebar interval ( L ).

L = R / k

5. Tentukan batas kelas (batas bawah dan atas).

6. Tentukan titik tengah kelas.

7. Tentukan frekuensi dari setiap interval.

2.1.4. Run Chart

Run Chart merupakan salah satu grafik berbentuk garis yang akan dipergunakan

sebagai alat analisis untuk mengumpulkan dan menginterprestasikan data serta

meringkaskan

data sehingga

memudahkan

dalam pemahaman,

menunjukkan

output

dari suatu proses sepanjang waktu, menunjukkan apa yang sedang terjadi dalam suatu

situasi tertentu disepanjang waktu, menunjukkan kecenderungan dari data sepanjang

waktu, membandingkan data dari periode yang satu dengan periode yang lain

sekaligus memeriksa perubahan-perubahan yang terjadi.

Langkah-lagkah dalam pembuatan run chart :

1. Memilih satu ukuran kunci yang akan digunakan dalam mengkaji pergerakan

dari variabel atau atribut yang ada dalam kaitannya dengan kualitas atau

upaya-upaya perbaikan proses secara terus-menerus yang telah menjadi

komitmen dari manajemen industri yang bersangkutan.

|

|

15

2.

Menggambarkan run chart dimana sumbu

horizontal

menunjukkan periode

waktu

pengamatan sedangkan sumbu vertikal

menunjukkan indikator

pengukuran yang berkaitan dengan karakteristik kualitas yang ingin dikaji dari

waktu ke waktu.

3. Plot data pengamatan ke dalam

run chart .

Tambahkan

informasi

lain

yang

bermanfaat, misalnya : nilai rata-rata pengukuran beserta batas atas dan batas

bawah pengendalian bila dipergunakan bersama dengan peta-peta kontrol.

4. Lakukan analisis lanjutan, misalnya : mempelajari pola data, menentukan akar

penyebab dari

masalah berdasarkan data dari run chart tersebut,

menyelidiki

titik data

yang

terlalu

tinggi

atau terlalu

rendah

yang

menunjukkan

variasi

yang terlampau besar disekitar nilai rata-rata, melanjutkan pengukuran untuk

mengkaji pengaruh dari perubahan-perubahan yang terjadi, membuat peta

kontrol untuk memberikan informasi yang lebih komprehensif.

2.1.5. Peta Kontrol ( Control Chart )

Peta

kontrol Univariat pertama kali diperkenalkan oleh Dr. Walter Andrew

Schewart dari Bell telephone Laboratories, Amerika Serikat pada tahun 1924 dengan

maksud untuk menghilangkan variasi tidak normal melalui pemisah variasi yang

disebabkan

oleh

penyebab

khusus

(

special cause

variation

)

dari

variasi

yang

disebabkan

oleh

penyebab

umum

(

common cause variation). Pada

dasarnya

semua

proses menampilkan variasi, namun manajemen harus mampu mengendalikan proses

|

|

16

dengan cara

menghilangkan variasi penyebab khusus dari proses tersebut,

sehingga

variasi yang melekat pada proses hanya disebabkan oleh variasi penyebab umum.

Pada dasarnya peta kontrol dipergunakan untuk :

Menentukan

apakah proses

berada

dalam pengendalian

statistikal

?

Dengan

demikian

peta

kontrol

digunakan

untuk mencapai

suatu

keadaan

terkendali

secara statistikal, di mana semua nilai rata-rata dan range dari sub-sub

kelompok (subgroups) contoh berada dalam batas-batas pengendalian (control

limits ), oleh karena itu variasi penyebab khusus menjadi tidak ada lagi dalam

proses.

Memantau proses terus-menerus sepanjang waktu agar proses tetap stabil

secara statistikal dan hanya mengandung penyebab umum.

Menentukan

kemampuan

proses

(process

capability).

Setelah

proses

berada

dalam pengendalian statistikal, batas-batas dari variasi proses dapat ditentukan.

Pada dasarnya setiap peta kontrol memiliki :

1. Garis tengah (central line ), yang biasa dinotasikan sebagai CL.

2.

Sepasang

batas

kontrol

(control limits),

dimana satu

batas

kontrol

ditempatkan

diatas garis tengah yang dikenal sebagai batas kontrol atas (upper control limit),

biasa

dinotasikan

sebagai UCL,

dan

yang satu

lagi

ditempatkan

dibawah

garis

tengah

yang

dikenal

sebagai

batas

kontrol

bawah

(lower control limit),

biasa

dinotasikan sebagai LCL.

|

|

17

3. Tebaran nilai-nilai karakteristik kualitas

yang menggambarkan keadaan dari

proses. Jika

semua

nilai-nilai yang ditebarkan pada peta tersebut berada didalam

batas-batas kontrol tanpa memperlihatkan kecenderungan tertentu, maka proses

dianggap

sebagai

berada

dalam keadaan

terkontrol

atau

terkendali

secara

statistikal, atau dikatakan berada dalam pengendaliaan stastikal. Namun jika nilai-

nilai yang ditebarkan pada peta tersebut jatuh atau berada diluar

kontrol

atau

memperlihatkan kecenderungan tertentu atau memiliki bentuk yang aneh, maka

proses yang berlangsung dianggap

sebagai berada dalam keadaan diluar kontrol

(tidak terkontrol) atau tidak berada dalam pengendalian stastikal sehingga perlu

diambil tindakan korektif untuk memperbaiki proses yang ada.

2.1.5.1.

Definisi Variasi

Pengukuran

yang dilakukan terhadap performasi kualitas saja tidak cukup,

tetapi

perlu juga menganalisis bagaimana keadaan dari suatu proses berdasarkan hasil-hasil

dari

pengukuran

kualitas

tersebut.

Dalam konteks

pengendalian

proses

stastikal,

penting juga untuk mengetahui bagaimana suatu proses tersebut bervariasi dalam

menghasilkan

output

sehingga

dapat diambil tindakan-tindakan perbaikan

terhadap

proses tersebut secara tepat.

Variasi adalah ketidakseragaman dalam sistem produksi atau operasional sehingga

menimbulkan

perbedaan

dalam

kualitas

pada

output (barang

dan/atau

jasa)

yang

dihasilkan. Pada dasarnya dikenal dua sumber atau penyebab timbulnya variasi, yang

diklasifikasikan sebagai berikut :

|

|

18

1. Variasi Penyebab Khusus (special cause variation)

Adalah kejadian-kejadian diluar sistem yang mempengaruhi variasi dalam sistem.

Penyebab kusus dapat bersumber dari faktor-faktor manusia, peralatan, material,

lingkungan,

metode

kerja

dan

lain-lain.

Penyebab

khusus

ini

mengambil

pola-

pola

nonacak

(nonrandom

patterns) sehingga

dapat

diidentifikasikan/ditemukan,

sebab mereka tidak selalu aktif dalam proses tetapi

memiliki pengaruh

lebih kuat

pada proses

sehingga

menimbulkan

variasi. Dalam konteks pengendalian proses

statistikal menggunakan peta-peta kendali atau kontrol (control chart), jenis

variasi ini sering ditandai dengan titik-titik pengamatan yang melewati atau keluar

dari batas-batas pengendalian yang diidentifikasikan (defined control limits).

2. Variasi Penyebab Umum (common cause variation)

Adalah

faktor-faktor

dalam sistem

atau

yang

melekat

pada

proses

yang

menyebabkan timbulnya variasi dalam sistem serta hasil-hasilnya. Penyebab

umum sering disebut juga sebagai penyebab acak (random causes) atau penyebab

sistem (system causes). Karena penyebab

umum ini selalu melekat pada sistem,

untuk menghilangkannya harus menelusuri elemen-elemen dalam sistem tersebut

dan hanya pihak manajemen yang dapat memperbaikinya, karena pihak

manajemenlah yang mengendalikan sistem tersebut. Dalam konteks pengendalian

proses

statistikal

dengan

mengunakan

peta-peta

kendali atau

kontrol

(control

chart),

jenis variasi ini sering ditandai dengan titik pengamatan yang berada

dalam batas-batas pengendalian yang didefinisikan (defined control limits).

|

|

19

Suatu proses yang hanya mempunyai variasi penyebab umum yang mempengaruhi

output

atau outcomes

merupakan proses

yang stabil, karena penyebab sistem

yang

mempengaruhi

variasi

biasanya

relatif stabil

sepanjang

waktu.

Variasi

penyebab

umum dapat diperkirakan

dalam batas-batas

pengendalikan

yang

ditetapkan

secara

stastikal. Sedangkan apabila variasi penyebab khusus terjadi dalam proses maka akan

menyebabkan proses itu menjadi tidak stabil.

2.1.5.2.

Pengelompokan Data

Data cacatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang

dipergunakan sebagai petunjuk untuk bertindak. Pengelompokan jenis-jenis peta

kontrol

tergantung

pada

tipe

datanya.

Dan

dalam konteks

pengendalian

proses

statistikal dikenal dua jenis data, yaitu :

1. Data

Atribut (Attributes Data ),

yaitu data kualitatif

yang dapat dihitung untuk

pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah

ketiadaan label pada kemasan produk, kesalahan

proses

administrasi

buku

tabungan nasabah, banyaknya jenis cacat pada produk, dan lain-lain. Data atribut

biasanya

diperoleh

dalam bentuk

unit-unit

ketidaksesuaian

dengan

spesifikasi

atribut

yang ditetapkan. Pengelompokan peta proses

yang

termasuk dalam data

atribut yaitu : peta kontrol p, peta kontrol np, peta kontrol c dan peta kontrol u.

2.

Data

Variabel

(Variable Data

)

merupakan

data

kuantitatif

yang

diukur

untuk

keperluan analisis. Contoh : diameter pipa, ketebalan produk kayu lapis, berat

semen dalam kantong, dan lain-lain. Ukuran-ukuran berat, panjang, lebar, tinggi,

|

20

diameter, volume biasanya merupakan data variabel. Pengelompokan peta control

yang termasuk

dalam data

variabel

yaitu

:

peta

kontrol

x

dan

R;

peta

kontrol x

dan MR; dan peta kontrol x

dan S.

2.1.5.3 Peta Kendali P (P-Chart)

Peta kontrol p digunakan untuk mengukur

proporsi ketidaksesuaian

(penyimpangan/cacat)

dari

item-item

dalam

kelompok yang

sedang diinspeksi.

Dengan demikian peta ini dapat digunakan untuk mengendalikan proporsi dari

produk cacat yang dihasilkan dalam suatu proses.

Proporsi

yang

tidak

memenuhi

syarat dapat didefinisikan sebagai rasio banyaknya item yang tidak memenuhi syarat

dapat didefinisikan sebagai rasio banyaknya item yang tidak memenuhi syarat dalam

suatu kelompok terhadap total banyaknya item dalam kelompok tersebut.

Jika

item-

item tersebut tidak memenuhi standar pada satu atau lebih karakteristik kualitas yang

diperiksa, item-item tersebut digolongkan sebagai tidak memenuhi syarat spesifikasi.

Langkah-langkah dalam pembuatan peta kontrol p, yaitu :

a. Tentukan ukuran contoh yang cukup besar (n>30)

b. Hitung nilai proporsi cacat

p

=

?

cacat

?

inspeksi

|

21

n

c. Hitung nilai simpangan baku

Sp

=

?

p(1

-

p)

?

?

?

?

?

?

?

d. Hitung batas-batas kontrol

3 sigma

6 sigma

CL

=

p

CL

=

p

UCL = p + 3Sp

UCL = p + 6Sp

LCL

=

p

-

3Sp

LCL

=

p

-

6Sp

e. Plot atau tebarkan data proporsi (atau persentase) dan lakukan pengamatan

apakah data tersebut berada dalam pengendalian statistikal.

f.

Apabila data pengamatan menunjukkan bahwa proses berada dalam pengendalian

statistikal,

gunakan peta kontrol p

untuk memantau proses terus-menerus.

Tetapi

apabila data pengamatan menunjukkan bahwa proses tidak berada dalam

pengendalian statistical, gunakan peta kontrol p untuk memantau proses terus-

menerus. Tetapi apabila data pengamatan menunjukkan bahwa proses tidak

berada dalam pengendalian statistikal, proses itu harus diperbaiki terlebih dahulu

sebelum menggunakan peta itu untuk pengendalian terus-menerus.

|

22

Diagram 2.4: Diagram Alir Penggunaan Peta-peta Kontrol

2.1.6. Diagram Pareto

Diagram pareto diperkenalkan seorang ahli ekonomi Italia, Vilfredo Pareto (1848-

1923).

Yang

mengatakan

bahwa

prinsip

dasar

pareto

dihubungkan

kepada aturan

80/20, yang artinya 80% dari masalah (cacat ) ditimbulkan oleh 20% penyebab.

Diagram pareto adalah diagram batang yang disusun secara

menurun

atau dari

beasr ke

kecil

dan

digunakan

untuk mengidentifikasikan

masalah,

tipe

cacat, atau

penyebab yang paling dominan sehingga dapat memprioritaskan penyelesaian

masalah. Oleh karena itu, sebelum membuat diagram pareto, perlu diketahui terlebih

dahulu penggunaan lembar periksanya.

|

23

Langkah-langkah membuat diagram pareto :

1.

Tentukan masalah apa yang akan diteliti, identifikasikan kategori-kategori atau

penyebab-penyebab dari masalah yang akan dibandingkan. Setelah itu rencanakan

dan laksanakan pengumpulan data.

2. Buat suatu ringkasan daftar yang mencatat frekuensi kejadian dari masalah yang

diteliti dengan menggunakan formulir pengumpulan data atau lembar periksa.

3.

Buat daftar masalah berurut berdasarkan frekuensi kejadian dari yang tertinggi

sampai terendah, hitung frekuensi kumulatif, dan presentase dari total kejadian.

4. Gambar dua buah garis, garis vertikal dan garis horizontal.

5. Buat histogram pada pareto.

6. Gambar

kurva kumulatif

serta

cantumkan

nilai-nilai

kumulatif disebalah kanan

atas dari interval setiap item masalah.

7. Putuskan pengambilan tindakan perbaikan atas penyebab utama dari masalah.

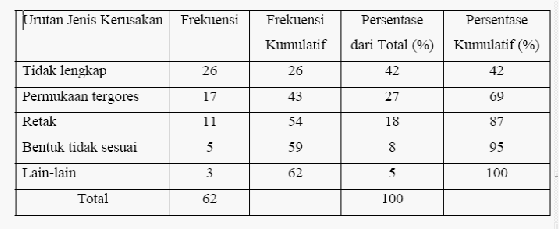

Tabel 2.2: Contoh Lembar Data untuk Pembuatan Diagram Pareto

|

24

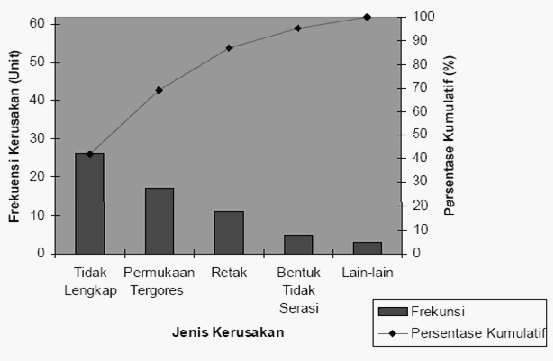

Diagram 2.5: Diagram Pareto

2.1.7.

Diagram Sebab Akibat (Cause and Effect Diagram )

Diagram sebab akibat pertama kali diperkenalkan oleh seorang Profesor yaitu Prof.

Kaoru Ishikawa dari Universitas Tokyo, oleh karena itu diagram sebab akibat disebut

juga

dengan

diagram

Ishikawa

atau

diagram Tulang

Ikan

(Fishbone).

Pembuatan

diagram sebab akibat ini bertujuan agar dapat memperlihatkan factor-faktor penyebab

(cause)

dan

karakteristik

kualitas

(effect)

yang

disebabkan

oleh

factor-faktor

penyebab itu.

Umumnya diagram sebab akibat menunjukkan 5 faktor yang disebut sebagai sebab

(cause) dari suatu akibat (effect). Kelima factor tersebut adalah man (manusia, tenaga

kerja), method (metode),

material

(bahan), machine

(mesin)

dan environment

|

|

25

(lingkungan). Diagram

ini biasanya disusun berdasarkan

informasi

yang didapatkan

dari sumbangan saran.

Diagram sebab akibat dipergunakan untuk kebutuhan-kebutuhan seperti berikut :

Membantu mengidentifikasi akar penyebab dari suatu masalah,

Membantu membangkitkan ide-ide untuk solusi suatu masalah dan

Membantu dalam penyelidikan/pencarian fakta-fakta lebih lanjut.

Langkah-langkah pembuatan diagram sebab akibat :

1. Tentukan

masalah/sesuatu

yang akan diamati atau diperbaiki.

Gambarkan panah

dengan kotak di ujung kanannya dan tulis masalah yang akan diamati/diperbaiki.

2. Cari faktor utama yang berpengaruh atau mempunyai akibat pada masalah/sesuatu

tersebut. Tuliskan dalam kotak yang telah dibuat di atas dan di bawah panah yang

telah dibuat tadi.

3.

Cari lebih lanjut faktor-faktor yang lebih rinci (factor-faktor sekunder) yang

berpengaruh/mempunyai akibat pada factor utama tersebut. Tulislah faktor-faktor

sekunder

tersebut

didekat

panah yang

menghubungkannya

dengan

penyebab

utama.

4.

Dari diagram yang sudah lengkap, carilah penyebab-penyebab utama dengan

menganalisis data yang ada.

|

26

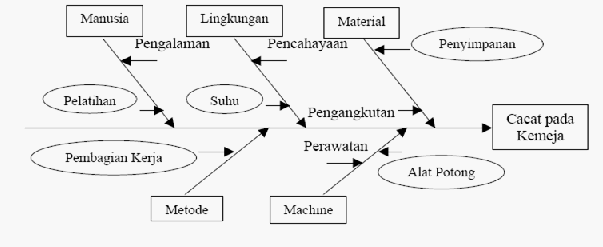

Diagram 2.6: Contoh Diagram Sebab Akibat (Fishbone)

2.2. AHP ( Analitycal Hierarchy Process )

2.2.1.

Definisi AHP

Menurut Saaty

AHP merupakan suatu

model

yang cara bekerjanya

menggunakan

pikiran yang teratur atau sekelompok pikiran untuk menghadapi kompleksitas yang

ditangkapnya. Ini merupakan filosofi untuk mengatur kompleksitas tersebut dan

menggunakan peraturan tersebut untuk membuat keputusan mengenai alternatife

yang

terbaik

untuk

dipilih, bagaimana

mengalokasikan sumber daya yang langka,

menyelesaikan konflik, melakukan perencanaan dan mengalisis biaya dan manfaat.

Kekuatan AHP terletak pada struktur hierarkinya sendiri yang memungkinkan

seseorang memasukkan semua faktor penting, nyata dan mengaturnya dari atas ke

bawah

mulai

dengan

yang

paling

penting

ke

tingkat

yang

berisi

alternatif,

untuk

dipilih mana yang terbaik. Setiap masalah dapat dirumuskan sebagai masalah

keputusan berbentuk hierarki, kadang-kadang dengan loop ketergantungan untuk

|

|

27

menunjukkan bahwa beberapa elemen bergantung pada yang lain dan pada saat yang

lama yang lain bergantung padanya. Elemen-element dalam setiap tingkat digunakan

sebagai sifat bersama

untuk membandingkan elemen yang berada setingkat

dibawahnya.

AHP

dikembangkan

pada

musim semi

1970

untuk

menghadapi

masalah

perencanaan militer

untuk

menghadapi

berbagai

kemungkinan

(contingency

planning)

Amerika

Serikat.

AHP

kemudian

diaplikasikan

dalam pengembangan

rencana

transportasi

untuk

Sudan.

Segera sesudah

itu,

aplikasi

AHP

meluas

ke

pemerintah dan perushaan baik di Amerika Serikat maupun diluar negeri. Proses ini

diikuti

dengan

negosiasi

strategi

dan trade

off.

Penggunaanya

sering

dapat

memberikan pelajaran dan tambahan pengetahuan untuk mengendalikan suasana

secara efektif.

2.2.2. Manfaat AHP

Menurut

Saaty

AHP

merupakan sebuah

model

luwes

untuk

membantu

dalam

pengambilan keputusan. Pengamatan mendasar ini tentang sifat manusia, pemikiran

analitis, dan pengukuran membawa pada pengembangan sesuatu model yang berguna

untuk mencecahkan persoalan secara kuantitatif. Proses Hierarki analisisi ini adalah

suatu

model

yang

luwes

yang

memberikan

kesempatan bagi perorangan

atau

kelompok untuk membangun gagasan-gagasan dan mendefinisikan persoalan dengan

cara membuat asumsi mereka masing-masing dan memperoleh pecahan yang

diinginkan darinya.

|

|

28

Proses

ini

juga

memungkinkan

orang

menguji

kepekaan hasilnya

terhadap

perubahan informasi. Dirancang untuk lebih menampung sifat alamiah manusia

ketimbang

memaksa kita ke cara berpikir

yang

mungkin justru berlawanan dengan

hati nurani, AHP merupakan proses uang ampuh untuk menanggulangi berbagai

persoalan politik dan sosial ekonomi

yang kompleks. AHP harus memasukkan

pertimbangan dan nilai-nilai pribadi secara logis, karena hal tersebut merupakan

faktor

yang

dapat

mempengaruhi

hasil keputusan.

Proses

ini

bergantung

pada

imajinasi, pengalaman, dan pengetahuan untuk memberi pertimbangan. AHP

menunjukkan bagaimana menghubungkan elemen-elemen dari satu bagian masalah

dengan elemen-elemen dari bagian lain untuk memperoleh hasil gabungan. Prosesnya

adalah

mengidentifikasi,

memahami, dan

menilai interaksi dari suatu sistem sebagai

suatu keseluruhan.

Untuk mendefinisikan suatu

masalah

kompleks

dan

mengembangkan

pertimbangan sehat, AHP harus dicoba, diulang-ulang sepanjang waktu. Kita sulit

mengharapkan pemecahan yang segera atas persoalan rumit yang telah kita pikirkan

begitu

lama.

Untuk

itu

AHP cukup

luwes

untuk

memungkinkan

revisi.

Para

pengambil keputusan dapat memperbanyak elemen-elemen suatu persoalan hierarki

dan mengubah beberapa pertimbangan mereka. Mereka dapat pula memeriksa

kepekaan

hasil

terhadap

aneka

macam perubahan

yang

dapat

diantisipasi.

Setiap

pengulangan AHP adalah seperti membuat hipotesis dan mengujinya, penghalusan

hipotesis secara bengangsur-angsur menambah pemahaman terhadap sistem.

|

|

29

Satu segi lain dari AHP adalah bahwa proses ini memberi suatu kerangka bagi

partisipasi kelompok dalam mengambil keputusan atau pemecahan persoalan. Telah

kita lihat bahwa gagasan dan pertimbangan dapat dipertanyakan dan diperkuat atau

diperlemah oleh bukti yang dikeluarkan orang lain. Cara menangani realitas yang tak

terstruktur

adalah

melalui

partisipasi, tawar

menawar,

dan

kompromi.

Memang,

konseptualisasi setiap persoalan dengan AHP menuntut orang untuk menganggap

gagasan, pertimbangan, serta fakta yang diterima oleh orang lain sebagai aspek

esensial

dari

masalah

itu.

Partisipasi

kelompok

dapat

berkontribusi

pada

validitas

hasil

keseluruhan,

meski

barangkali

tidak memudahkan

pelaksanaan,

kalau

pandangan saling berbeda jauh. Jadi, orang dapat memasukkan ke dalam proses itu

setiap informasi yang diperoleh baik secara ilmiah maupun secara intuitif.

Proses

ini

dapat

diterapkan

pada banyak

persoalan

nyata

dan

terutama berguna

untuk pengalokasian sumber daya, perencanaan, analisis pengaruh kebijakan dan

penyelesaian

konflik.

Para

ilmuwan

sosial

dan

fisika,

insinyur,

pembuat

kebijakan

dan bahkan orang awan dapat memakai metode ini tanpa campur tangan para “pakar “.

Orang

yang

mempunyai

persoalan

biasanya juga yang paling

banyak tahu tentang

persoalan

tersebut.

Sekarang

ini

AHP

digunakan

secara

luas

dalam perencanaan

perusahaan,

pemilihan

portfolio,

dan

analisis manfaat/biaya

oleh

berbagai

instansi

pemerintah unttuk tujuan pengalokasian sumber daya. Dan sekarang digunakan lebih

luas

lagi

pada

skala

internasional

untuk

merencanakan

prasarana

dalam Negara

berkembang dan untuk mengevaluasi sumber daya alam bagi penanam modal.

|

|

30

2.2.3.

Metodologi AHP

Menurut Mulyono ( 2002, p335-337) dalam menyelesaikan persoalan dengan

AHP ada beberapa prinsip yang

harus dipahami, diantaranya adalah: decomposition,

comparative judgement, synthesis of priority, dan logical consistency.

Decomposition

Setelah

persoalan

didefinisikan, maka perlu dilakukan

decomposition

yaitu

memecah persoalan yang utuh menjadi unsur-unsurnya. Jika ingin mendapatkan hasil

yang akurat, pemecahan juga dilakukan terhadap unsur-unsurnya sampai tidak

mungkin dilakukan pemecahan lebih lanjut, sehingga didapatkan beberapa tingkatan

dari persoalan tadi. Karena alasan ini, maka proses analisis ini dinamakan hierarki

(Hierarchy). Ada dua jenis

hierarki,

yaitu

lengkap dan tak

lengkap.

Dalam hierarki

lengkap, semua elemen

pada suatu tingkat

memiliki

semua

elemen

yang

ada

pada

tingkat berikutnya. Jika tidak demikian maka dinamakan hierarki tidak lengkap.

ComparativeJudgement

Prinsip ini berarti membuat penilaian tentang kepentingan relatif dua elemen pada

suatu

tingkat

tertentu

dalam kaitannya

dengan

tingkat

diatasnya.

Penilaian

ini

merupakan inti dari AHP, karena ia akan berpengaruh terhadap prioritas elemen-

elemen. Hasil dari penilaian ini akan tampak

lebih enak bila disajikan dalam bentuk

matriks yang dinamakan pairwise comparison matrix . Pertanyaan

yang biasa

diajukan dalam menyusun skala kepentingan adalah :

a. Elemen mana yang lebih (penting/disukai/ mungkin / …)? Dan

b. Berapa kali lebih (penting/disukai/ mungkin / …)?

|

31

Agar diperoleh skala yang bermanfaat ketika membandingkan dua elemen, seseorang

yang akan memberikan jawaban perlu mengerti menyeluruh tentang elemen-elemen

yang

dibandingkan

dan

relevansinya

terhadap criteria

atau

tujuan

yang

dipelajari.

Dalam menyusun skala kepentingan ini, diguanakan patokan sebagai berikut :

Tabel 2.3: Skala Dasar

Skala

Arti

1

3

5

7

9

2, 4, 6, 8

Kedua elemen sama pentingnya

Elemen yang satu sedikit lebih penting ketimbang yang lain

Elemen yang satu sangat penting ketimbang elemen yang lainnya

Satu elemen jelas lebih penting dari elemen lainnya

Satu elemen mutlak lebih penting ketimbang elemen yang lainnya

Nilai-nilai diantara dua pertimbangan yang berdekatan

Dalam penilaian kepentingan relatife dua elemen berlaku aksioma reciprocal artinya

jika elemen i dinilai 3 kali lebih penting dibandingkan j, maka elemen j

harus sama

dengan 1/3 kali pentingnya dibandingkan elemen i. Disamping itu, perbandingan dua

elemen

yang sama akan

menghasilkan

angka 1,

artinya

sama

penting.

Dua elemen

yang berlainan dapat saja dinilai sama penting. Jika

terdapat

n

elemen,

maka akan

diperoleh pairwise comparison matrix berukuran n x n. Banyaknya penilaian yang

diperlukan dalam menyusun

matriks

ini

adalah

n(n-1) /

2

karena

matriksnya

reciprocal dan elemen diagonal sama dengan 1.

|

|

32

Synthesis of Priority

Dari

setiap parwise

comparison

matrix

kemudian

dicari eigenvectornya

untuk

mendapatkan local priority. Karena pairwise comparison matrix terdapat pada setiap

tingkat,

maka

untuk

mendapatkan global

priority

harus

dilakukan

sintesa

diantara

local priority. Prosedur melakukan sintesa berbeda menurut bentuk hierarki.

Pengurutan

elemen-elemen

menurut

kepentingan relatif melalui prosedur sintesa

dinamakan priority setting.

Logical Consistency

Konsistensi memiliki dua makna. Pertama adalah bahwa obyek-obyek yang

serupa dapat dikelompokkan sesuai dengan keseragaman dan relevansi. Contohnya,

anggur

dan

kelereng

dikelompokkan

dalam himpunan

yang

seragam

jika

bulat

merupakan kriterianya, tetapi tak dapat jika rasa sebagai kriterianya. Arti kedua

adalah menyangkut tingkat hubungan antara obyek-obyek yang didasarkan pada

kriteria tertentu. Contohnya, jika manis merupakan kriteria dan madu dinilai 5x lebih

manis

dibandingkan

gula

dan

gula

2x

lebih

manis

dibandingkan sirup, maka

seharusnya madu dinilai 10x lebih manis dibanding sirup. Jika madu hanya dinilai 4x

manisnya dibanding sirup, maka penilaian tak konsisten dan proses harus diulang jika

ingin memperoleh penilaian yang lebih tepat.

2.2.4.

Penentuan Metode AHP

Untuk lebih jelasnya akan dijelaskan langkah-langkah AHP dalam

memecahkan masalah dan menghasilkan suatu keputusan. Langkah awal mulai dari

mendefinisikan masalah hingga perhitungan pengolahan data menggunakan matriks.

|

33

Metodologi AHPnya sebagai berikut :

1. Mengumpulkan data mentah

Mengumpulkan data-data mentah dari bulan sebelumnya untuk melihat nilai down

time dari mesin-mesin di assy wheel . Selain itu juga berguna untuk menunjang

langkah berikutnya yaitu identifikasi masalah.

2. Identifikasi

Dari data yang

didapat kita tentukan atau pilih mesin yang mempunyai nilai down

time tertinggi. Dari situ kita mencoba menemukan masalah yang ada, kemudian

mendefinisikan

masalah

tersebut

untuk

mengetahui

solusi

apa

yang

akan

ditempuh. Contoh permasalahan :

Elektrik kontrol tidak berfungsi.

Worm gear mengunci sendiri.

Unit rol penekan tidak berfungsi.

3. Penentuan Kinerja

Mengidentifikasi masalah dan submasalah apa saja yang akan diatasi. Tidak lupa

menentukan alternatif-alternatif yang dinilai baik untuk mengatasi permasalahan

yang ada. Contoh :

Untuk masalah elektrik kontrol disebabkan kabel limit switch yang putus

karena bergesekan .

Untuk masalah worm gear yang mengunci sendiri disebabkan alur worm gear

yang sudah aus.

|

34

Menentukan alternatif apa saja yang menjadi pilihan terbaik. Misal : alternatif

1, alternatif 2, alternatif 3.

4. Penentuan Hierarki

Menyusun hierarki dari criteria, subkriteria, dan alternative yang didapat. Contoh :

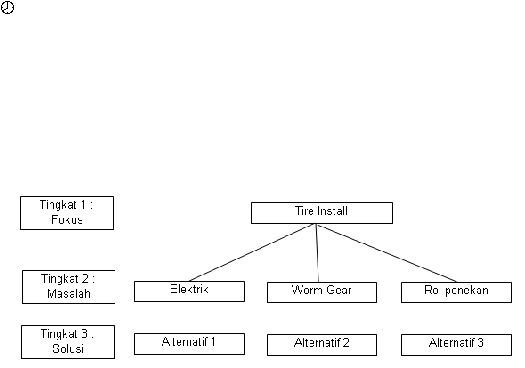

Gambar 2.1. Penentuan Hierarki

5. Langkah Penilaian

Untuk mengisi Pairwise comparison matrix tersebut, digunakan nilai dalam skala

1-9 yang

ditetapkan

bagi

pertimbangan

dalam

membandingkan

masing-masing

elemen yang sejenis. (Untuk mengetahui skala lihat table 2.6)

Penilaian dilakukan oleh decision maker, maka setelah mengisi lembar penilaian

digunakan rumus rata-rata geometrik atau secara brainstorming.

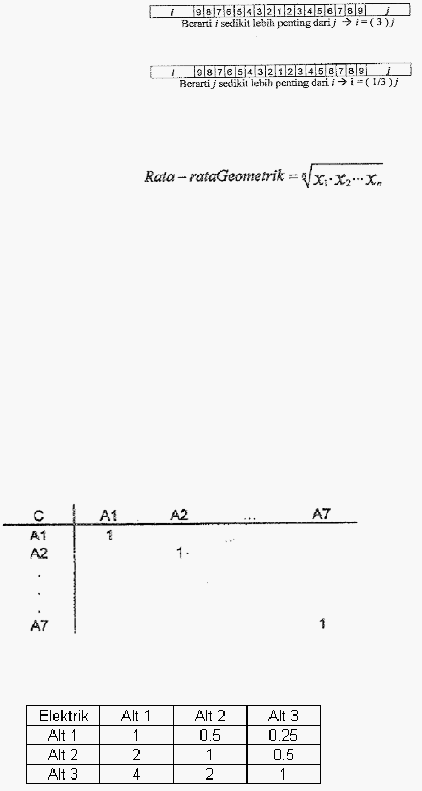

Keterangan :

Jika

untuk aktivasi

i

mendapat satu angka bila dibandingkan dengan aktivitas

j,

maka j mempunyai nilai kebalikannya dibandingkan dengan i.

|

35

6. Mencari rata-rata geometric

Hasil dari rata-rata geometrik ini kemudian dimasukkan ke dalam

pairwise

comparison matrix.

7. Langkah Prioritas

Langkah selanjutnya adalah menetapkan prioritas dengan membuat suatu pairwise

comparison matrix,

yaitu

maksudnya

elemen-elemen dibandingkan

berpasangan

terhadap suatu kriteria yang ditentukan. Contoh :

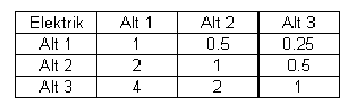

Tabel 2.4: Contoh Pairwise Comparison Matrix

Tabel 2.5 :Contoh perhitungan Pairwise Comparison Matrix

|

36

Contoh

matriks

sederhana

yang

membandingkan

3

alternatif dalam kriteria

elektrik.

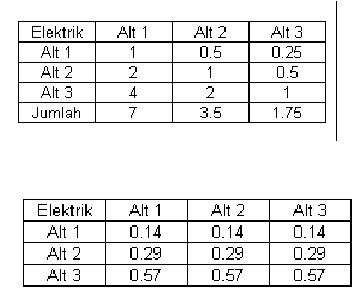

8. Normalisasi Matriks

Setelah matriks tersebut diisi kemudian normalisasikan matriks tersebut. Caranya

pertama-tama

menjumlahkan

nilai-nilai

dalam setiap

kolom

(Tabel

2.6

).

Lalu

membagi

setiap

entri

dalam setiap

kolom dengan

jumlah

pada

kolom tersebut

untuk memperoleh matriks yang dinormalisasi (Tabel 2.7). Contoh :

Tabel 2.6: Mencari jumlah kolom

Tabel 2.7: Normalisasi Matriks

|

37

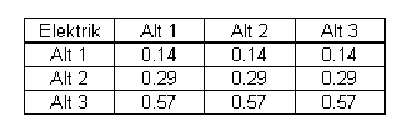

9. Penentuan Prioritas Relatif

Kemudian merata-ratakan sepanjang baris dengan menjumlahkan semua nilai

dalam setiap

baris

matriks

yang

dinormalisasi

itu,

dan

membaginya

dengan

banyaknya entri dari setiap baris :

Dari

contoh

diatas,

sintesis

ini

menghasilkan prioritas

relatif

menyeluruh,

atau

preferensi

untuk

ALT1,

ALT2,

ALT3

tersebut

masing-masing

0,14;

0,29;

dan

0,57.

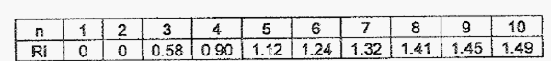

10. Prioritas

Untuk memeriksa konsistensi hitung Mulyono mengusulkan untuk menggunakan

Consistency Index ( CI = (?max- n/ n-1). Ini adalah index yang dapat

mengukur

berapa banyak konsistensi matrix yang dibandingkan berbeda dengan konsistensi

yang sempurna.

AHP mengukur konsistensi secara

umum dengan

menggunakan

Consistency

Ratio

(CR).

Consistency

Ratio ini

didapatkan

dengan

membagi

Consistency Index

dengan random index (RI). Berikut adalah table

Random

Consistency index (RI).

|

38

Tabel 2.8 Random Consistency Index (RI )

Apabila consistency ratio sama dengan ataupun kurang dari 0,1 dapat diterima,

jika tidak proses penilaian harus diulangi.

11. Langkah Iterasi

Ulangi langkah mulai dari langkah ke-4 sampai langkah ke-8 untuk semua matriks

dari setiap level hierarki.

12. Langkah Penentuan Prioritas Final

Kalikan setiap vector priority pada level yang paling bawah dengan kriteria pada

level yang lebih tinggi dan begitu seterusnya, kemudian tambahkan hasilnya

untuk mendapatkan Overall Priority.

2.3. Why-why Analisis

Analisis

ini

digunakan

sebagai

kelanjutan

dari

diagram

fishbone untuk

mendapatkan akar permasalahan yang sebenarnya. Hukum sebab akibat mengajarkan

kepada kita bahwa setiap kali kita bertanya “ Mengapa (Why)?”, kita seharusnya

menemukan paling sedikit dua jenis penyebab diatas, yaitu : (a) penyebab yang dapat

dikendalikan,

dan

(b) penyebab

yang

tidak

dapat dikendalikan,

selanjutnya

untuk

|

|

39

setiap

penyebab

yang tidak

dapat

dikendalikan

kita

seharusnya

mampu

mengidentifikasi apakah penyebab tidak dapat dikendalikan itu adalah

(b1) dapat diperkirakan atau diprediksi sebelum kejadian, dan

(b2) tidak dapat diprediksi atau diperkirakan sebelum kejadian.

Selanjutnya apabila kita mengumpulkan jawaban dari penyebab yang dapat

dikendalikan dan jawaban dari penyebab yang tidak dapat dikendalikan namun dapat

diperkirakan, maka dua tindakan solusi masalah berikut dapat diambil, yaitu :

(1) menghilangkan akar penyebab yang dapat dikendalikan, dan

(2) mengantisipasi melalui tindakan pencegahan terhadap penyebab yang tidak

dapat dikendalikan namun dapat diperkirakan itu.

Dengan melalui sistematika “Mengapa” beberapa kali terhadap penyebab-penyebab

terkendali, maka kita akan menemukan sumber dan akar penyebab dari suatu masalah

(akibat), sehingga solusi

masalah

yang efektif adalah menghilangkan akar penyebab

dari masalah itu.

|