|

6

BAB 1I

DASAR TEORI

2.1 Pengertian Kualitas

2.1.1 Sejarah

pengendalian kualitas

Pada tahun 1324, WA Shewart dari bell telephone laboratories mengembangkan

diagram atau

grafik statsitik untuk mengendalikan variable-variabel produk. Hal ini

yang menjadi permulaaan dari pengendalian kualitas statiskal. Kemudian pada

dekade yang sama, H.F Dodge dan

HG

Roiming, keduanya juga dari bell telephone

mengembangkan

teknik

pengambilan

sample penerimaan

untuk

menggantikan

inspeksi

100% .

pada

tahun

1940

,

pengendalian

kualitas

menggunakan

metode

statistik mulai digunakan di amerika dengan James duran sebagai pelopor.

Pada tahun 1946, America society for

qualtity control dibentuk pada tahun 1950,

Edward Deming memberikan kuliah tentang metode statiskal kepada insinyur jepang

akan

pentingnya

tanggung

jawab

kualitas

pada

manajemen

puncak dan

dijepang

mulai penerapan total qualtity control.

Kekalahan

Jepang pada

perang dunia

II,

membangkitkan budaya

Jepang dalam

membangun sistem kualitas modern. Hadirnya pakar kualitas W. Edward Deming di

Jepang pada

tahun

1950

membuat

para

ilmuwan

dan

insinyur

Jepang

lebih

bersemangat dalam membangun dan memperbaiki sistem kualitas. Keberhasilan yang

cukup pesat pada perusahaan Jepang di bidang kualitas menjadi perhatian

|

|

7

perusahaan-perusahaan

di

negara maju

lainnya.

Perusahaan

kelas

dunia

kemudian

mempelajari apa yang pemah diraih oleh perusahaan Jepang dalam mengembangkan

konsep kualitas.

Sejarah pengembangan dari konsep di atas dan tokoh-tokohnya dapat disebutkan di

bawah ini.

1.

Pada tahun

1946-1950

adalah

periode perintisan

atau

periode penelitian

dan

penelaahan (Research

and

Study). Pada periode

ini,

yaitu pada bulan

Juli 1950,

Dr. W.

E.

Deming menyampaikan seminar delapan

hari

mengenai kualitas pada

para ilmuwan, insinyur dan para eksekutif perusahaan Jepang.

2. Tahun 1951 - 1954 adalah periode pengendalian mutu statistik (Statistical Quality

Control).

Pada

bulan

Juli

1954 diadakan

seminar

tentang manajemen

pengendalian

mutu (Quality Control Mangement Seminar) dengan pembicara Dr.

J. M. Juran.

3. Tahun 1955 -1960 adalah periode pengendalian mutu secara sistematik. Kelompok

belajar

pengendalian

mutu

(Quality

Control

Study Group)

memperkenalkan

pengendalian

mutu

menyeluruh

dalam

perusahaan

(Company

Wide Quality

Control atau CWQC).

4.

Tahun

1961

dikatakan

sebagai

periode pemantapan

dan

pengembangan

(New

Quality Creation).

Pada tahun 1962, Prof.

DR. Kaoru Ishikawa

memperkenalkan

Gugus Kendali Mutu (Quality Control Circle).

|

|

8

Kemudian Pada akhir 1980 an, industri otomotif mulai

menerapkan pengendalian

proses statisitik (statiscal process control). Industri lainnya dan departemen

pertahanan

amerika

juga

menerapkan

SPC. Kemudian

konsep

baru

yang

bernama

Continues

qualtity

improvement dibangun

yang

membutuhkan

total

quality

management.

Kemudian penekanan utama terhdap aspek-aspek kualitas semakin

berlanjut pada era 1990 an. Kemudian terbentuklah ISO 9000 di amerika serikat yang

menjadi model dunia untuk sistem kualitas. Sampai saat ini telah berkembang

menjadi ISO 9000-:2000 dan dikembangkan pula ISO 14000 yang mengatur tentang

kepedulian suatu industri terhadap lingkungan.

2.1.2 Definisi pengendalian kulalitas

Mengenai arti dari pada mutu atau kualitas tergantung dari pada perangkaian atau

kalimat dimana

istilah

mutu

ini dipakai oleh

orang yang

meggunakannya. Menurut

Gasperz (1997) mutu atau kulaitas adalah :

“ Kualitas

adalah karakteristik

suatu

produk (barang atau

jasa) yang

menunjang

kemampuannya

untuk

memenuhhi kebutuhan

yang

telah

dispesifikasikan

atau

segala

sesusatu yang

memuaskan pelanggan

dana

sesuai dengan persyaratna

serta kebutuhan pelanggan”.

Pengertian

mutu

atau kualitas

akan

berlainan

bagi

setiap

orang

dan

tergantung

pada konteksnya.

Mutu

atau

kualitas

suatu

barang

pada umumnya diukur

dengan

tingkat kepuasan konsumen atau pelanggan. Seberapa besar kepuasan yang diperoleh

pelanggan tergantung dari tingkat kecocokan penggunaan masing-masing pelanggan.

|

|

9

Konsep kualitas itu sendiri sering dianggap sebagai

ukuran relatif kebaikan suatu

produk atau jasa

yang terdiri atas kualitas desain atau rancangan dan kualitas

kesesuaian atau kecocokan. Kualitas rancangan merupakan fungsi spesifikasi produk,

sedangkan

kualitas

kecocokan

adalah

seberapa baik

produk

itu

sesuai

dengan

spesifikasi dan kelonggaran yang disyaratkan oleh rancangan itu.

Dari pengertian kualitas di atas sebenamya terdapat beberapa elemen sebagai berikut :

1. Kualitas adalah usaha untuk memberi kepuasan bagi pelanggan.

2. Kualitas meliputi produk, jasa, proses dan lingkungannya.

3. Kualitas yang selalu berubah kondisinya (kondisi dinamis), saat ini dianggap

kualitas hari yang akan datang kemungkinan dianggap tidak kualitas.

Perpaduan

semua

fungsi

dari

perusahaan

yang dibangun

berdasarkan

konsep

kualitas, teamwork, produktivitas dan pengertian serta kepuasan pelanggan .

Setelah

membicarakan

pendapat

tentang

kualitas,

maka selanjutnya akan

dibicarakan mengenai pengertian pengendalian. Agar suatu proses produksi berhasil

dicapai,

maka perlulah dibuat suatu perencanaan produksi yang baik. Suatu

rencana

yang sempurna belumlah berarti dapat dilaksanakan dengan baik, karena selama

proses

produksi

berlangsung sering terjadi

penyimpangan-penyimpangan

yang tak

terduga.

Oleh

karena itu perlu adanya

pengendalian

atas

pelaksanaannya, sehingga

penyimpangan

tersebut

dapat

segera diketahui

untuk

kemudian

diambil

tindakan

perbaikan secepatnya.

Pengendalian merupakan suatu fungsi manajemen yang bertugas untuk mengawasi

kegunaan fungsi lainnya, tujuan dari pengendalaian yang terpenting adalah

|

|

10

mengawasi apakah segala sesuatunya telah berjalan sesuai dengan rencana yang telah

ditetapkan atau tidak.

2.1.3 Alasan

Dasar Pengendalian Mutu

(Mongtomery,1990 hal: 5)

Ada beberapa alasan mengapa

mutu

harus diperhatikan secara tegas dalam suatu

organisasi ini meliputi :

1. Meningkatkan kesadaran konsumen akan mutu dan orientasi konsumen yang kuat

akan penampilan mutu produk.

2. Peningkatan tekanan biaya tenaga kerja, energi dan bahan baku.

3. Persaingan yang semakin intensif.

4. Kemajuan yang luar biasa dalam produktivitas melalui program keteknikan mutu

yang efektif.

2.1.4 Maksud dan

Tujuan

pengendalian kualitas

Maksud dari pengendalian kualitas adalah agar spesifikasi produk yang telah

ditetapkan sebagai standart dapat tercermin dalam produk/hasil akhir.

Secara terperinci tujuan dari pengendalian kualitas adalah:

1. Agar

barang

hasil

produksi dapat

menacapai

standart

kualitas

yang telah

ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan

agar biaya desain dari produk dan proses dengan

menggunakan

kualitas produksi tertentu dapat menjadi sekecil mungkin.

|

|

11

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

2.1.5 Keuntungan

dan biaya

pelaksanaan

pengendalian kualitas.

Dengan

melaksanakan

manajemen

kualitas yang

sebaik-baiknya,

maka

banyak

keuntungan yang bisa diperoleh perusahaan dalam hal ini, yaitu antara lain:

• Menambahkan tingkat efisiensi dan produktivitas kerja.

• Mengurangi kehilangan-kehilangan (losses) dalam proses kerja yang dilakukan

seperti mengurangi waste product atau menghilangkan waktu-waktu yang tidak

produktif.

• Menekan biaya dan save money.

•

Menjaga agar

penjualan

(sales)

akan

tetap

meningkat

sehingga profit

tetap

diperoleh (meningkatkan potensi daya saing).

• Menambah reliabilitas produk yang dihasilkan.

• Memperbaiki moral pekerja tetap tinggi

Semakin tinggi kualitas suatu produk akan menyebabkan semakin tinggi pula

biaya/beban yang harus dipikul perusahaan.

Biaya-biaya

yang

harus

dipikul

dalam

kaitannya dengan

program

pengendalian

kualitas antara lain sebagai berikut:

•

Biaya-biaya yang dikeluarkan akibat kesalahan/cacat yang terjadi (failure cost)

yang dalam hal ini bisa diklasifikasikan menjadi dua, yaitu:

|

|

12

-

Internal Failure

Cost, yaitu seperti skrap, rework, retest down time, dll.

Biaya tidak akan terjadi bila tidak ada defects

yang diketemukan dalam

produk yang dihasilkan sebelum diterimakan ke pelanggan (customer).

-

External Failure Cost, yaitu biaya yang dikeluarkan akibat defects yang

diketemukan

setelah

barang

dikirim/

didistribusikan

dan diterima oleh

customer seperti

halnya

dengan

warranty

charges,

returned

material/product, compaint adjustment, dan lain-lain.

•

Biaya-biaya yang

dikeluarkan

untuk

melakukan tindakan-tindakan

pencegahan

sebelum

kesalahan

terjadi

(preventive cost)

seperti

pelatihan

operator,

kelengkapan peralatan kerja instruksi kerja, inspeksi yang tepat, dan lain-lain.

•

Biaya-biaya yang dikeluarkan untuk pelaksanaan kegiatan inspeksi dan evaluasi

produk (inspection/appraisal

cost)

Berdasarkan

suatu

penelitian,

maka

total

quality cost

yang terdiri

atas

failure

cost,

preventive cost

dan

inspection

cost

tersebut

di

atas

akan

meliputi

sekitar

15

%

dari total

production cost, dengan perincian detail sebagai berikut:

•

Failure cost

. :

70 %

•

Preventive cost

:

5 %

•

Inspection/Appraisal cost :

25 %

Total Quality Cost :

100 %

Pengertian mengenai

biaya

yang dikeluarkan untuk

kegiatan

pengendalian

kualitas

(quality cost)

akan

selalu

dikaitkan

dengan

produk-produk

cacat

(defect),

yaitu

biaya

untuk menemukan, memperbaiki

dan menghindari/mencegah cacat.

|

|

13

2.2 Total

Quality

Management (TQM)

2.2.1 Definisi Total Quality

Management

TQM

merupakan sistem

manajemen

yang mengangkat

kualitas

sebagai strategi

usaha dan berorientasi pada kepuasan pelanggan dengan

melibatkan seluruh anggota

organisasi. Pengertian

TQM lain menyebutkan bahwa

TQM merupakan suatu

pendekatan dalam

menjalankan

usaha

yang mencoba

untuk

memaksimumkan

daya

saing organisasi melalui perbaikan terus menerus atas produk, jasa, manusia, proses,

dan lingkungannya

2.2.2 Landasan dan

Akar

TQM

Landasan

dari

Total

Quality Management

adalah statistical

process control

yang

diperkenalkan oleh Edwards Deming dan Joseph Juran untuk membantu memulihkan

industri Jepang yang hancur akibat Perang Dunia II. Model yang dikembangkan per-

tama

kali

adalah

manajemen

manufaktur,

yang selanjutnya

mengalami

evolusi

dan

mengalami diversifikasi untuk aplikasi di bidang manufaktur, industri jasa, kesehatan,

dan juga bidang pendidikan. Perkembangan

TQM juga tidak

terlepas dari kontribusi

bidang manajemen dan efektivitas organisasi dalam membangun TQM.

Kontribusi bidang tersebut merupakan

satu dimensi tersendiri

yang dapat disebut

akar TQM. Akar TQM antara lain sebagai berikut.

1. Scientific

Management (Manajemen Ilmiah). Manajemen Ilmiah digunakan untuk

mencari cara terbaik

untuk

melakukan pekerjaan melalui time and

motion study

|

|

14

dan

proses

produksi

secara

ban

berjalan.

TQM

memperluas

konsep

ke

dalam

lingkup seluruh sistem.

2. Group Dynamics. Kelompok-kelompok kerja dimaksudkan untuk mengembangkan

teknik pemecahan persoalan.

3.

Pelatihan.

TQM

menempatkan

program

pelatihan

pada prioritas

utama di

tiap

tingkat

organisasi.

Pimpinan

puncak

belajar merumuskan

visi,

mendelegasikan

wewenang, dan melatih bawahan. Bawahan harus belajar memecahkan persoalan

yang timbul dalam pekerjaannya.

4. Achievement Motivation (Motivasi Berprestasi). Karakteristik manusia adalah

selalu mempunyai motivasi, potensi, dan kapasitas untuk bertanggung jawab

terhadap organisasi. Yang menjadi persoalan adalah bagaimana peran manajemen

untuk

merealisasikan

karakteristik

tersebut.

Dalam

TQM

manajer

harus

percaya

pada bawahannya guna melakukan pekerjaan menuju kualitas.

5.

Pelibatan

karyawan.

TQM

memberi

peluang

kepada para karyawan

untuk

ikut

terlibat dalam proses pemecahan masalah.

6.

Sociotechnical

Systems (Sistem

Sosioteknikal).

Organisasi

dipandang

sebagai

sistem

yang terbuka,

organisasi

mengambil

sumber

daya

dari

lingkungannya,

mengolahnya dan

menyampaikan

hasilnya

kepada lingkungannya.

TQM

memperhatikan

dimensi

sistem

organisasi

secara

eksplisit.

TQM memusatkan

perhatian pada interface antara unsur-unsur yang saling mempengaruhi

7.

Pengembangan

Organisasi

(Organization Development). Hal

ini

merupakan

turunan dari

group dynamics

yang

bertujuan

melatih

seluruh organisasi

(tidak

|

|

15

hanya satu kelompok) agar lebih produktif. Organisasi akan

lebih efektif belajar

dari pengalaman dan

melakukan perubahan apabila anggotanya dilibatkan dalam

proses

pengumpulan

data dan

proses

pengambilan

keputusan.

TQM

menambahkan dua unsur, yaitu titik berat pada kualitas dan

menuntut hasil yang

dapat diukur.

8. Budaya Perusahaan. adalah pola nilai-nilai, keyakinan dan harapan yang tertanam

dan

berkembang pada

diri

anggota

organisasi

mengenai

pekerjaannya.

TQM

mengembangkan

konsep

tersebut

di

mana

budaya

perusahaan terdiri

dari

dua

komponen dasar, yaitu keyakinan dan nilai-nilai (values)

9. Teori kepemimpinan baru. Menurut teori baru, pemimpin dituntut untuk

memetakan

pandangannya

ke

depan

(vision), manajer

dituntut

untuk

merealisasikan

visi tersebut. Memimpin berarti menciptakan dinamika organisasi

yang kondusif agar para anggota mau dan komitmen terhadap tujuan organisasi.

Melakukan

manajemen

berarti

menata,

mengarahkan

serta mengendalikan

para

anggota secara sistematis agar tujuan organisasi tercapai. TQM mendasarkan pada

teori kepemimpinan tersebut di mana pimpinan harus mempunyai strategic vision

yang baik.

10. Perencanaan Strategis. Perencanaan

strategis adalah suatu proses di

mana

pimpinan puncak organisasi menggambarkan masa depan organisasi tersebut dan

mengembangkan prosedur yang diperlukan beserta pengoperasiannya. TQM ber-

pendapat

bahwa

data

yang

penting

untuk

perencanaan

harus

berasal dari

yang

|

|

16

dekat

dengan

konsumen

dan

data

ini

sebagai

pertimbangan

perencanaan

yang

berorientasi pada pelanggan.

2.2.3 Manfaat TQM

Salah satu cara terbaik dalam persaingan global adalah dengan menghasilkan suatu

produk barang/jasa dengan

kualitas terbaik.

Kualitas

terbaik

akan

diperoleh dengan

melakukan

upaya perbaikan

secara

terus-menerus

terhadap

kemampuan

manusia,

proses,

lingkungan.

Penerapan

TQM

adalah

hal

yang sangat

tepat

agar

dapat

memperbaiki kemampuan

unsur-unsur tersebut secara berkesinambungan. Penerapan

TQM dapat memberikan beberapa manfaat utama, sebagai berikut :

Dengan perbaikan

kualitas berkesinambungan, perusahaan akan dapat

memperbaiki posisi persaingan. Dengan posisi

yang lebih baik akan meningkatkan

pangsa pasar dan menjamin harga yang lebih tinggi. Hal ini akan memberikan peng-

hasilan

lebih

tinggi

dan

secara otomatis

laba

yang

diperoleh

semakin

meningkat.

Upaya perbaikan

kualitas

akan

menghasilkan

peningkatan

keluaran

(output)

yang

bebas dari kerusakan atau mengurangi produk yang cacat. Berkurangnya produk yang

cacat

berarti

berkurang

pula

biaya

operasi

yang

dikeluarkan

perusahaan

sehingga

akan diperoleh laba yang semakin besar.

|

|

17

2.3 Six Sigma

Six

Sigma menurut

james

R.Evan

(2005;4)

didefinisikan

sebagai

metode

peningkatan proses bisnis yang bertujuan untuk menemukan dan mengurangi faktor-

faktor penyebab kecacatan dan kesalahan, mengurangi waktu siklus dan biaya

operasi, meningkatkan produktivitas, memenuhi kebutuhan pelanggan dengan

lebih

baik, mencapai tingkat pendayagunaan asset yang lebih tinggi, serta mendapat imbal

hasil atas investasi yang lebih baik dari segi produksi ataupun pelayanan. Metode ini

disusun berdasarkan sebuah metodologi

penyelesaian masalah

yang

sederhana–

DMAIC

yang merupakan

singkatan

dari

Define

(merumuskan),

Measure

(mengukur),

Analyze (menganalisa),

Improve

(meningkatkan/memperbaiki),

dan

Control

(mengendalikan)

yang menggabungkan

bermacam–macam

perangkat

statisitik serta pendekatan perbaikan proses lainnya.

Wacana six

sigma dalam dunia bisnis telah dikemukakan

secara

gamblang, pada

bulan Oktober 1987, oleh Wiliam Cooper Procter. Six sigma melalui proses DMAIC

menjadi

jembatan

untuk

mewujudkan

perbaikan kinerja dalam

bentuk peningkatan

kualitas , produktivitas, produktivitas, biaya dan profitabilitas.

|

18

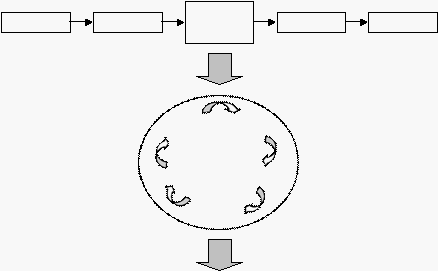

Proses Bisns

is

yang sudah

ada

Supplier

Input

Process

Output

Customer

Perumusan

Pengukuran

Metode Six

Sigma

DMAIC

Pengendalian

Perbaikan

Analisis

Kinerja Bisnis

yang Meningkat

Kualitas

Produktivitas

Biaya

Profitabilitas

Gambar 2.1 Six Sigma dan perbaikan Proses.

2.3.1 Konsep dan

filosofi Six Sigma :

1.

Selalu

berpikir dalam

kerangka proses bisnis

utama serta kebutuhan pelanggan

dengan tetap berfokus pada tujuan strategis perusahaan.

2.

Memusatkan perhatian pada para pendukung perusahaan

yang bertanggungjawab

menyukseskan

proyek-proyek

penting,

mendukung kerja

kelompok,

membantu

mengatasi keengganan untuk berubah, dan menggalang sumber daya.

3. Menekankan

sistem pengukuran

yang bisa

dikuantifikasi, seperti cacat per satu

juta kemungkinan (defects per million opportunities—dpmo)

4.

Memastikan

bahwa

sistem pengukuran

yang

tepat teridentifikasi di

awal setiap

proses serta

memastikan bahwa sistem tersebut berfokus pada pencapaian bisnis,

sehingga dapat memberikan sistem insentif dan akuntabilitas.

|

|

19

5.

Menyediakan pelatihan

menyeluruh

yang diikuti

dengan penugasan

tim

proyek

untuk

meningkatkan

profitabilitas,

mengurangi

aktivitas

yang tidak

bernilai

tambah, serta mencapai pengurangan waktu siklus.

6.

Menciptakan

ahli-ahli

peningkatan

proses

berkualifikasi

tinggi

yang dapat

menerapkan aneka alat untuk meningkatkan kinerja serta dapat memimpin tim.

7. Mencanangkan tujuan jangka panjang untuk perbaikan.

2.3.2 Metrik dan

pengukuran Six Sigma

Metrik (metric) adalah cara untuk mengukur karakter tertentu yang dapat di

verifkasi, dinyatakan baik secara numeric ataupun kualitatif. Konsep six sigma

mendefinisikan kinerja kualitas sebagai tingkat kecacatan per juta kemungkinan

(defect per million opportunities – dpmo) :

dpmo = (jumlah cacat yang ditemukan/kemungkinan

kesalahan)

x 1000.000

Dimana variabel untuk mecari nilai tersebut adalah sebagai berikut :

!

Unit (U)

Merupakan jumlah produk yang diperiksa dalam Inspeksi

!

Oppurunities (OP)

Merupakan

Karakteristik

yang diperiksa

atau

di

ukur.

Karakterisitk

yang

diperiksa

atau

diukur

tersebut

adalah

karakteristik

yang

kritis

bagi kualitas.

|

|

20

!

Defect per Unit (DPU)

DPU =

D

U

!

Total Opportunities (TPO)

TOP =U x OP

!

Defect per Oppurtunnities (DPO)

DPO =

D

TOP

!

Defect per Million Oppotunities (DPMO)

DPMO = DPO x1000.000

2.3.3 Dasar Statistik Six Sigma

Perspektif

pengukuran,

"sigma

enam" mewakili

tingkatan

kualitas

di

mana

kesalahan paling banyak berjumlah 3,4 cacat per satu juta kemungkinan. konsep ini

berakar dari konsep spesifikasi desain di bidang

manufaktur serta kemampuan suatu

proses

untuk

mencapai

spesifikasi

tersebut.

Tingkatan kualitas

sigma enam

adalah

tingkat

yang

setara dengan

variasi

proses

sejumlah

setengah

dari

yang

ditoleransi

oleh tahap

desain dan dalam waktu yang sama memberi kesempatan agar

rata-rata

produksi bergeser sebanyak 1,5

deviasi standar dari target. Adalah penting

untuk

|

|

21

memberikan kesempatan pada kurva distribusi untuk bergeser, karena tidak ada

proses yang bisa dipertahankan pada tahap sempurna.

Tingkat Sigma dihitung dengan Rumus :

y

=

e

(

-

DPO )

, dimana DPU =

DPMO

1.000.000

Kemudian dicari nilai Z pada tabel statistik distribusi normal (Lampiran 4).

Tingkat Sigma = Z + 1.5 , dimana 1,5 adalah pergeseran sigma

atau Tingkatan sigma dapat dihitung langsung dengan Excel menggunakan formula :

=NORMSINV(1-dpmo/1000.000) + pergeseran sigma

2.3.4 Pemecahan masalah dengan Six Sigma – Metodologi

DMAIC

Tahapan Metodologi

DMAIC,

dimana pada setiap

tahapan six

sigma digunakan

beragam metode statisitik yang relevan dengan rincian pada setiap tahapnya sebagai

berikut :

Define

Proses untuk mengindentifikasi kebutuhan konsumen terhadap produk kemudian

mengembangkan karakteristik kualitas yang diinginkan konsumen.

Measure

Mengidentifikasikan karakteristik kualitas, kemudian mengumpulkan data, serta

mengukur sigma proses saat ini.

|

|

22

Analyze

Mengidentifikasi

berbagai

sebab

adanya

produk

rusak

dan

penyebab

lain

ketidakpuasan konsumen.

Improve

Upaya peningkatan kualitas dengan memperbaiki kinerja proses

Control

Fase ini berfokus pada bagaiman menjaga perbaikan terus berlangsung.

|

23

TQM

Six Sigma

Bisnis Inti

Tujuan

kepemimpinan

Aplikasi

W

aktu

dan kesempatan

Organisasi

Fokus

Bukan bagian dari strategi bisnis

Dewan Quality tidak termasuk manajer senior.

Tidak ada tanggung

jawab di garis lini bawah

terlalu banyak tempat dengan beraneka

ragam projek

Perbaikan

terhadap semua masalah quality

Biasanya tidak ditargetkan

ke semua proses bisnis.

Biasanya tidak fokus

Tidak ada leve performance

l performance

Biasanya hanya di support oleh vokal yang kuat

Sering ditempatkan oleh aktif leader yang telah

sukses ada leve tertentu.

l tertentu.

kebanyakan manajemen

menyusupkan

leader

Mempelajari semua tools

Tidak terlibat pada lini bawah

Menggunakan

semua tools yang memungkinkan.

terlalu banyak tempat dengan beraneka

ragam proyek

Hanya didalam departement (QC)

Biasanya berdasarkan

kriteria krtie dari cutomers.

Tidak ada target waktu

Organisasi terpisah

Tidak dapat di hitung ke bisnis unit.

Kumpulan dari para ahli

Merupakan jenjang karir

Tempat untuk masa akhir dari karir.

Mafaktur Produk-

produk Service

atau Jasa

Pemasaran

strategi berasal dari unit bisnis atas

Senior manajer adalah dewan quality

Proyek memiliki keuntungan yang lebih baik

Projek dijaga dan dipilih oleh manajer

3.4 DPMO (Defect per million Opportuniti)

area di targetkan / difokuskan

luas projek didefinisikan oleh management

Dimana kesuksesannya

berdasarkan implementasi

permintaan manajemen.

Posisi Managemen

berada pada peran aktif di

semua fase Six Sigma.

Black belt (berpengalaman) yang telah di latih Projek

diharapkan untuk bertemu secara objektif Hanya

menggunakan toolsyang

perlu selama proyek.

Dihasilkan.perbaikan yang signifikan

Hasil terbaik ketika fokus kepada customers

Fokus kepada bisnis proses

Perbaikan

signifikan pada setiap proyek

Rentang waktu menjadi bagian dari ruang lingkup.

Laporan terbaik dalam bisnis

Black belt dalam unit bisnis

Senior leader sebagai Dewan quality

Black belt mengembalikan

fungsi lini.

Semua bisnis proses

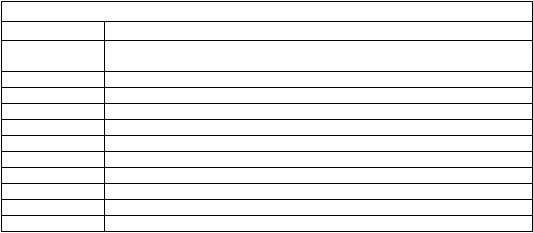

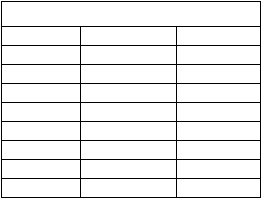

2.4 Komparasi Six Sigma dan

TQM

Perbandingan TQM dan Six sigma dapat dilihat dalam tabel berikut :

Tabel 2.1 Komparasi TQM dan Six Sigma

2.5 Analisa statistik dalam

pengendalian Kualitas

Metode dasar untuk pelaksanaan pengendalian kualitas adalah penggunaan metode

statistika yang berupa :

a. Bagan Pengendalian (control chart)

b. Inspeksi berdasarkan sampling

|

|

24

Metode statistika tidak dapat dijalankan tanpa adanya data, dengan demikian data

merupakan

unsur

yang penting didalam

pelaksanaan

pengendalian

kualitas.

Berdasarkan

data ini

maka kita

akan

memiliki

landasan

untuk

menganalisis

dan

melakukan

tindakan-tindakan

tertentu.

Fakta

yang ada

haruslah

dapat

dicari

dan

dituangkan dalam bentuk data, karena itu data yang diperoleh harus teliti apakah:

a. Dapat mengungkapkan fakta secara lengkap ?

b. Sudah sesuai dengan fakta yang sebenarnya ?

Agar

data

yang diambil

benar-benar

mencerminkan

kondisinya

(fakta/populasi)

yang

ada, maka

proses pengambilan

data

harus dilaksanakan

secara teliti.

Kalau

data

tersebut

harus

diambil

berdasarkan

sampling

data

harus pula

dilakukan

berdasarkan

metode

statistik agar benar-benar bisa mewakili populasinya.

2.5.1 Maksud dan

tujuan

pengumpulan data

Pengumpulan data akan memiliki kegunaan antara lain :

• Alat untuk memahami situasi nyata yang sebenarnya.

Berdasarkan

data ini

maka terjadinya penyimpangan-penyimpangan

akan

dapat

diketahui dan prosentase kesalahan atau

"cacat" akan dapat diukur. Penyimpangan

ini

akan

dapat

diketahui

dengan

jalan

mengamati

data

yang diperoleh

kemudian

membandingkan dengan standar performans atau target yang telah ditetapkan.

|

|

25

•

Alat

untuk menganalisis keadaan

nyata

dan

permasalahan yang

ada.

Berdasarkan data yang diperoleh maka akan bisa dicari hubungan antara

penyimpangan yang terjadi (akibat) dengan faktor-faktor signifikan yang dianggap

sebagai sumber terjadinya kesalahan (sebab).

•

Alat

untuk mengendalikan proses atau

pekerjaan.

Berdasarkan

data

yang

ada

maka dapat

diketahui

apakah

proses

kerja telah

berlangsung secara

normal

atau

tidak.

Disini

peta

kontrol

(control

charts)

bisa

digunakan untuk mengevaluasi apakah proses telah berlangsung secara normal atau

tidak, selanjutnya tentu saja tindakan-tindakan korektif bisa segera diambil apabila

ternyata diketahui bahwa proses berlangsung abnormal.

•

Alat

untuk pengambilan

keputusan.

Berdasarkan

data

yang

mencerminkan

fakta

yang

ada akan

dapat

diketahui

dan

ditetapkan apakah sesuatu sample lost harus ditolak atau diterima setelah

inspeksi

dilaksanakan.

Disini ada 2

metode

untuk

melakukan

inspeksi, yaitu total

inspeksi

atau sampling. Sesuai dengan informasi

yang diperoleh ini maka dapat disimpulkan

tindakan-tindakan yang harus diambil terhadap hasil kerja (output) yang diperoleh.

•

Alat untuk membuat rencana atau

perbaikan.

Seperti telah dijelaskan

bahwa

data

akan berfungsi sebagai

alat atau dasar

menetapkan

usaha-usaha ke arah

tindakan-tindakan

perbaikan/korektif apabila

ternyata ada

proses

kerja

yang salah.

Hal

ini dilakukan setelah

evaluasi

terhadap

kondisi nyata sehingga tindakan korektif yang tepat bisa diambil. Dengan demikian

|

26

satu hal yang terpenting disini ialah sample (contoh) menentukan apakah data yang

diperoleh benar-benar mencerminkan kondisi nyata atau tidak.

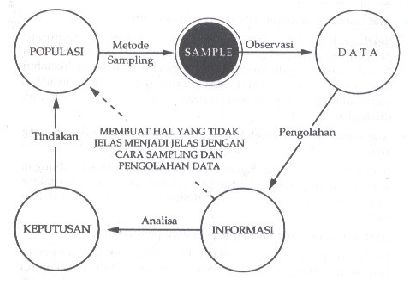

Hal-hal tersebut di atas secara sistematis dapat digambarkan sebagai berikut:

Gambar 2.2

Sistematika langkah-langkah dalam pengumpulan data dan proses

pengambilan keputusan

2.5.2 Macam-macam

Data

Data yang diperlukan untuk aktivitas pengendalian mutu pada umumnya bisa

diklasifikasikan sebagai:

• Data hasil pengukuran (measurement data)

-

Kadang-kadang disebut sebagai continuous data atau variabel data.

-

Contoh: panjang, berat, waktu, dan lain-lain.

• Data hasil perhitungan (countable data)

-

Contoh: Jumlah Produk cacat, dan lain-lain.

|

27

?

i

-

Data produk atau

hasil kerja disini biasanya dikategorikan sebagai baik atau

cacat (atribut data).

2.5.3 Metode pengaturan data

Setelah data berhasil

dikumpulkan,

maka problem selanjutnya adalah bagaimana

mengatur

data

tersebut

agar

bisa

dilakukan

analisis

data.

Disini

histogram

adalah

salah satu alat dari metode statistik yang bisa dipakai untuk menganalisa data.

Dari histogram akan dapat diketahui beberapa hal seperti:

• Harga rata-rata atau central tendency dari nilai data yang terkumpul.

?

n

x

x

+

x

+

x + .......x

Mean ( x) =

i

=1

i

= ¹

2

3

n

n

n

• Harga maksimum (X maks) dan harga minimum (X min)

• Range (R) = X maks - X min

• Besar penyimpangan (dispersi) terhadap harga rata-rata

Standar Deviasi (SD) = ±

n

(

x

i 1

=1

-

x)

2

n

|

28

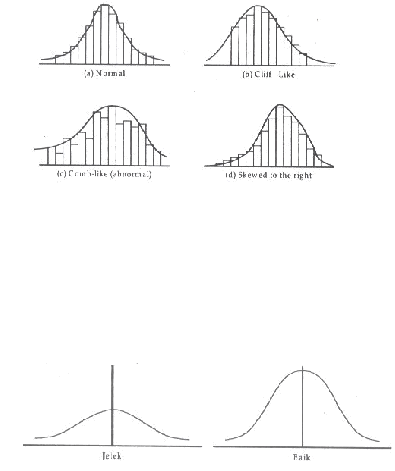

• Bentuk distribusi data yang terkumpul

Gambar 2.3

Macam-macam bentuk distribusi data

Pengendalian kualitas berusaha agar penyimpangan yang terjadi sekecil mungkin

dan

diharapkan

(diusahakan)

agar

bentuk

distribusi

data mengarahkan

distribusi

normal dan penyebaran data terputus pada central tendency.

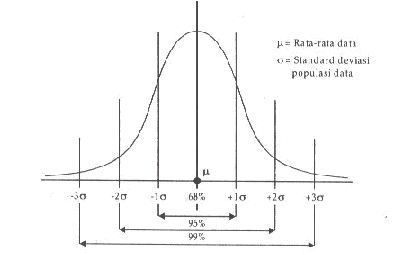

Gambar 2.4 Distribusi Normal dengan perbedaan bentuk penyebarannya.

Penyimpangan

(dispersi)

terhadap

harga

rata-rata

akan

merupakan

indikasi

kejadian yang di luar normal. "We

live a world of dispersion" demikian satu

ungkapan

yang sering

kita

dengar.

Didalam

proses

pengendalian

kualitas

maka

penyimpangan

ini

harus

bisa

ditekan/dikendalikan

sampai

batas-batas

yang

masih

bisa ditolerir.

|

29

Untuk

menganalisa

sebuah

histogram

lebih

lanjut,

terutama

apabila terjadi

penyimpangan, maka data tersebut harus dikelompokkan untuk satu jenjs pengamatan

yang

sama

sebab distribusi data

yang

satu

mungkin akan berbeda dengan distribusi

lainnya.

Dengan

stratifikasi atau

pengelompokan

data ini

maka

analisa

akan

lebih

mudah dibuat.

Tergantung pada tingkat keyakinan

(confidence

level) yang diambil,

maka dalam

batas toleransi penyimpangan dapat ditunjukkan dalam

gambar daerah kurva normal

berikut:

Gambar 2.5

Daerah-daerah kurva normal.

|

30

2.6 Metode teknik

pengendalian

kualitas.

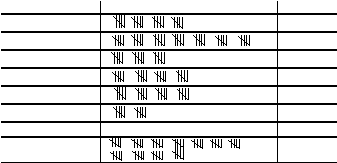

2.6.1 Lembar

Pengumpul Data

(Check Sheet)

Lembar pengumpul

data merupakan

alat

untuk

memudahkan

pengumpulan

data.

Data merupakan

faktor penting dalam pelaksanaan pengendalian kualitas yang

berguna

untuk

memahami

kondisi

yang sebenarnya,

menganalisis

persoalan,

mengendalikan proses, mengambil keputusan dan membuat rencana.

Dalam

pengumpulan

data dengan

menggunakan

lembar

pengumpul

data,

perlu

diperhatikan agar data dapat terkumpul dengan baik dan mudah yaitu:

a.Sasaran pengumpul data harus jelas.

b.Stratifikasi data sesuai dengan kebutuhan.

c.Tentukan

cara pengumpulan

data (seperti

siapa,

kapan, dimana

dan

cara

pengumpulan data).

d. Dibuat sesederhana mungkin sehingga dapat diisi dengan cepat dan mudah,

Product: Bic

ycle-32

CHECK

SHEET

Da te :

Jan,

21

Sta de :

Final

Inspec tion

Num be

r

Inspe cte d: 2217

ID: Paint

Ope ra tor/Inspe ctor: Jane

Type

Che ck

Tota l

Blister

20

Light

Spray

35

Overs pray

15

Splatter

20

Runs

20

Others

10

Number

Nonconforming

TOTAL

120

55

Gambar 2.6 Contoh Lembar Pengumpul Data (Check sheet)

|

31

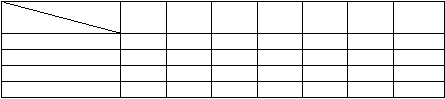

2.6.2 Stratifikasi

Stratifikasi

adalah mengurai/mengklasifikasikan data/masalah

menjadi

kelompok/golongan

yang sejenis

sehingga

menjadi

lebih

jelas,

misalnya klasifikasi

menurut:

a. Jenis kesalahan/kerusakan.

b. Penyebab dari kesalahan/kerusakan.

c. Material, tanggal produksi, unit kerja, waktu, lot dan lain-lain.

Kegunaan stratifikasi:

a. Mengelompokkan data sehingga persoalan menjadi lebih jelas.

b. Memperjelas pilihan dalam pemecahan masalah.

Je nis

Pe njua l

A

B

C

D

E

F

TOTAL

I

100

25

50

125

150

25

475

II

25

125

100

50

75

100

475

III

50

150

50

25

25

100

400

TOTAL

175

300

200

200

250

225

1350

Gambar 2.7 Contoh bagan stratifikasi

2.6.3. Grafik Dan Bagan Pengendalian

a. Grafik

Grafik

merupakan

data

yang dinyatakan

dalam

bentuk

gambar

dan

memiliki

kegunaan sebagai berikut:

1. Data lebih cepat, mudah, jelas dan enak dilihat.

|

|

32

2. Hubungan dengan data yang lalu dapat dipaparkan sekaligus.

3. Perbandingan dengan data lain yang berhubungan dapat dilihat dengan jelas.

Pada dasarnya terdapat tiga macam grafik yaitu:

1. Grafik garis (Line Graph).

2. Grafik kolom/balok (Bar Graph)

3. Grafik lingkaran (Circle Graph, Pie Chart).

b. Bagan Pengendalian

Bagan pengendalian

(control

chart)

merupakan

grafik

garis dengan pencantuman

batas

maksimum

dan minimum yang

merupakan

batas

daerah pengendalian.

Kegunaan

bagan

ini

adalah

menunjukan

batas

minimum dan

maksimum

daerah

pengendalian dan memperlihatkan perubahan data dari waktu ke waktu

tetapi

tidak

menunjukan penyebab penyimpangan.

2.6.4. Diagram Pareto

Diagram pareto merupakan diagram yang terdiri atas grafik balok dan grafik garis

yang menggambarkan

perbandingan

masing-masing jenis

data

terhadap

keseluruhan.Dengan diagram paretro dapat terlihat masalah mana yang dominan dan

dapat diketahui prioritas penyelesaian masalah.

|

33

Kegunaan diagram pareto:

1. Menunjukan masalah utama.

2. Menyatakan perbandingan masing-masing persoalan terhadap keseluruhan.

Data

Keluhan Costumer terhadap Front Spring Assy

100

80

60

40

20

100

80

60

40

20

0

Keluhan

Noise

Suspensi Keras Kendaraan Bergetar

0

Other

Count

86

8

3

3

Percent

860

.0

8.

0

3.

0

3.

0

Cum %

860

.0

94.

0

97.

0

100. 0

Gambar 2.8 Contoh diagram pareto

2.6.5. Diagram Sebab-Akibat (Cause

and

Effect

Diagram/Fish

Bone Diagram)

Diagram

ini

disebut

juga diagram

tulang ikan (fishbone

diagram)

dan berguna

untuk

memperlihatkan

faktor-faktor

yang berpengaruh

pada

kualitas

hasil.

Pada

umumnya ada lima faktor utama yang perlu diperhatikan dalam penyusunan diagram

sebab

akibat

yaitu:

pekeja,

mesin,

material

metoda dan

lingkungan.

Dalam

bahasa

inggris dikenal

dengan singkatan

5M

1E

(Man, Machine,

Measurement, Material,

Method, Environment) seperti terlihat pada gambar di bawah ini:

|

34

Lingkungan

(Environment)

Manusia

(Man)

Kualitas

Metode/Cara

(Method)

Material/Bahan

(Material)

Mesin / Alat

(Machine)

SEBAB

AKIBAT

Gambar 2.9 Contoh Diagram sebab akibat (fish bone diagram)

2.6.6

Diagram Pencar

Diagram

pencar

merupakan diagram

yang menggambarkan

korelasi

(hubungan)

antara 2 faktor/data yang ada.Dengan diagram ini dapat terlihat apakah 2 faktor yang

diuji tersebut saling berpengaruh/mempunyai kortelasi atau tidak.

Y

40

30

20

10

0

X

30

40

50

60

70

80

Spe e d (m l/hr )

Gambar 2.10 Contoh diagram scatter

|

35

2.6.7. Histogram

Histogram merupakan diagram yang terdiri atas grafik balok dan menggambarkan

penyebaran/distribusi data-data

yang ada.Jadi dengan

menggunakan histogram dapat

diketahui penyebaran data yang ada.

600

500

400

300

200

100

0

1

2

3

4

5

6

Bula n

:

Tahun

2002

:

Tahun

2003

Gambar 2.11 Contoh histogram

2.7 Peta

Kontrol-kontrol:

Macam dan

Cara Aplikasinya

Dalam proses produksi akan bisa dijumpai adanya penyimpangan-penyimpangan

ukuran yang dihasilkan. Penyimpangan atau variabilitas dari produk akan disebabkan

oleh berbagai macam faktor antara lain:

a.

Bahan baku (raw material) yang dipakai berasal dari berbagai macam sumber

yang

memungkinkan

ada perbedaan

dalam

komposisi

kimiawi,

kekerasan

ataupun karakteristik lain yang berbeda secara signifikan.

b.

Adanya

toleransi yang

berkaitan dengan adanya perlakuan-perlakuan khusus

pada material seperti tekanan, temperatur dan lain-lain.

|

|

36

c.

Adanya

perbedaan

pada

faktor

manusia (operator) dalam

pengetahuan,

ketrampilan, pengalaman, motivasi dan sebagainya.

Variabilitas

atas

"penyimpangan"

ukuran di

atas

umumnya

akan

bersifat

acak

(random)

dan sulit

untuk dikontrol.

Disisi

lain

upaya

untuk menghasilkan produk

dengan

ukuran

yang selalu

persis

sama

atau

sempurna

juga

akan

terasa

tidak

ekonomis.

Dalam

hal

ini

diperlukan batas-batas

toleransi

ataupun kelonggaran

(allowance)

ukuran

agar

hasil

produksi

tetap

bisa memenuhi

persyaratan

yang

ditetapkan. Berkaitan dengan masalah yang berkaitan dengan konsep variabilitas, ada

beberapa istilah umum yang harus di ketahui dan pahami terlebih dahulu, seperti:

Toleransi

(Tolerance)

:

adalah besarnya penyimpangan

ukuran yang bisa dari

suatu benda kerja sebagai hasil dari proses produksi.

Ketelitian (Accuracy)

:

ialah

derajat kesesuaian

(coning

bisa

dipenuhi oleh

setiap

produk

yang

dibuat

bila

dibandingkan

dengan

spesifikasi

atau

standar

yang telah ditetapkan.

Ketepatan

(Precision)

:

ialah derajat

ketepatan

dari

hasil

yang dicapai

yang

menunjukkan

perbedaan

atau

penyimpangan

yang kecil

satu

dengan

yang

lainnya.

Peta kontrol pada dasarnya merupakan alat analisis yang dibuat mengikuti metode

statistik, dimana

data

yang berkaitan dengan

kualitas produk/proses akan

diplotkan

dalam sebuah peta seperti yang ditunjukkan gambar berikut:

|

37

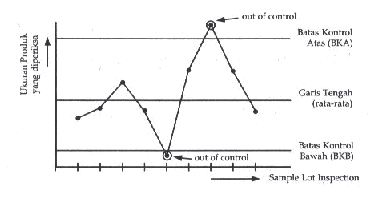

Gambar 2.12 Contoh peta kontrol

Dalam peta kontrol tersebut bila dijumpai adanya data yang berada

di

luar batas

kontrol — baik di atas BKA ataupun dibawah BKB — maka

indikasi bahwa proses

berada

dalam

posisi

"out

of

control"

dan proses

produksi

karena

segera

dikoreksi.

Variabilitas yang menyimpang dari batas-batas kontrol tersebut disebabkan oleh fak-

tor-faktor penyebab

yang

"assignable". Sebaliknya bilamana plot data terletak

diantara

BKA dan

BKB;

hal ini

tidak perlu dirisaukan benar, karena proses masih

bisa

di-katakan

sebagai

terkendali.

Variabilitas

yang terjadi

diantara

batas-batas

kontrol

ini

umumnya

disebabkan

faktor-faktor

penyebab

yang random

(chance

causes).

2.7.1 Peta

Kontrol

untuk jenis data

terukur.(Variable

Control Chart)

Data

yang diperlukan disini

harus

dapat

diukur

(measurable)

dan karakteristik

kualitas

akan

ditentukan

oleh

besar

kecilnya

penyimpangan

terhadap

unit

ukuran

yang distandarkan untuk hasil proses kerja

yang berlangsung. Disini ada dua macam

variable control chart:

|

38

•

X

Chart

Peta pengendalian dengan memperhatikan harga rata-rata dari hasil (output) kerja.

•

R

Chart

Peta pengendalian

dengan

memperhatikan range atau selisih harga maksimum dan

minimum dari data output kerja. (mencerminkan dispersi data yang ada).

Proses kerja akan dikatakan terkendali apabila data yang diplotkan pada X ataupun

R

akan berbeda dalam batas-batas kontrol. Apabila ada data yang

keluar dari batas

kontrol yang ditetapkan meskipun hanya pada salah satu peta, maka proses kerja yang

berlangsung perlu segera dianalisa dan dikoreksi. Pada dasarnya kedua peta X dan R

harus dibuat secara bersama-sama sebelum kesimpulan bahwa proses terkendali atau

tidaknya diambil.

2.7.1.1 Peta X

(

X

Chart)

Peta ini akan menggambarkan variasi harga rata-rata (mean) dari suatu sample lot

data

(data

yang diklasifikasikan dalam

kelompok-kelompok)

yang ditarik

dari suatu

proses kerja. Pengelompokan data ini bisa dilakukan berdasarkan:

• Hari atau satuan waktu lainnya dimana sample akan diambil.

• Kelompok atau group-group pekerja yang melakukan pekerjaan yang sama.

Jumlah data dalam masing-masing kelompok ini dinyatakan dengan n, sedangkan

jumlah sample lots atau kelompok = k.

|

39

Variasi data akan diajukan dengan memperhatikan daerah sekitar garis sentral_(X

atau grand mean), sedangkan batas-batas kontrol untuk peta

X

ini adalah :

!

Batas kontrol atas (BKA)

=

X

+

A2

R

!

Batas kontrol bawah (BKB) =

X

-

A2

R

Dimana A2

adalah suatu

faktor yang harganya akan tergantving pada jumlah data

yang diambil dalam masing-masing sample lots (n) dan R adalah harga rata-rata dari

selisih harga maksimum dan minimum dari data masing-masing sample lots.

2.7.1.2 Peta R ( R

Chart)

Peta ini akan menggambarkan variasi dari range sample lots data yang ditarik dari

suatu proses

kerja. Variasi data juga akan

ditujukan

dengan

memperhatikan

daerah

sekitar

garis sentral

yang dalam

hal

ini adalah

harga range

rata-rata (R), dan batas-

batas kontrol untuk peta R ini adalah:

!

Batas kontrol atas (BKA)

=

D

4

*

R

!

Batas kontrol bawah (BKB)

=

D3

*

R

Seperti halnya dengan

A2

,

maka harga D3

dan

D

4

akan tergantung pada sample

lot

sizes (n) yang dapat dilihat pada lampiran 6

2.7.2

Peta Kontrol untuk jenis data

atribut.(Atribut Control Chart)

Data yang diperlukan disini hanya diklasifikasikan sebagai data kondisi baik atau

jelek

(cacat). Jadi disini

kualitas

hasil kerja

hanya dibedakan dalam 2 kondisi tadi

|

|

40

dimana

inspeksi

bisa

dilakukan

secara

visual

tanpa

perlu

melakukan

pengukuran.

Disini ada 2 model Attribute Control Chart :

• p atau np - chart

• c chart atau u - Chart

Seperti

halnya dengan

variable control chart,

maka

proses

akan dikatakan

terkendali bila data yang diplotkan akan berada dalam batas-batas kontrol. Perbedaan

yang

ada adalah

bahwa disini

karakteristik

peta terkendali

attribute sudah

mencerminkan harga rata-rata (mean) dan penyimpangan (dispersi) dari proses kerja

yang berlangsung.

2.7.2.1

p

atau

np - chart

p chart

akan

berkaitan dengan "fraction defectives"

yaitu jumlah cacat

dibagi

denganjumlah

items (sample) yang di

inspeksi.sedangkan

np chart berkaitan dengan

“number

defectives”atau

jumlah cacat

yang diketemukan dalam

sample lot sizes (n)

tidak

sama,

sedangkan

np

charts

besarnya

n

dari

masing-masing

sample

lot

akan

sama.

Perumusan untuk mengkonstruksikan kedua peta ini adalah sebagai berikut:

|

41

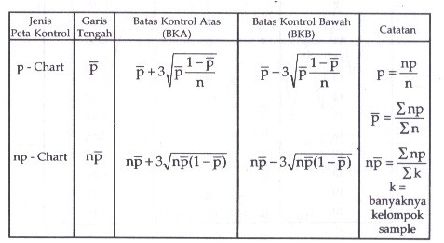

Tabel 2.2 Jenis peta kontrol atribut p - chart dan np - chart serta batas-batas

kontrolnya

Untuk

p

-

chart

batas-batas kendali

harus

dihitung satu per

satu

untuk

masing-

masing kelompok sample lots, karena disini harga n akan berbeda-beda untuk setiap

kelompok sample lot.

2.8 Kapabilitas Proses

Kapabilitas adalah kemampuan dari

proses

dalam menghasilkan

produk

yang

memenuhi

spesifikasi.

Jika

proses

memiliki

kapabilitas yang

baik,

proses

tersebut

akan

menghasilkan

produk

yang berada

dalam

batas-batas

spesifikasi.Sebaliknya

apabila proses memiliki kapabilitas yang rendah akan

menghasilkan banyak produk

yang

berada

diluar batas-batas

spesifikasi,

sehingga

menimbulkan kerugian

karena

banyak produk yang ditolak atau terdapat banyak scrap.

|

|

42

Untuk melakukan pemeriksaan kapabilitas proses, dilakukan langkah sebagai berikut:

1. Menentukan karakteristik kualitas

Karakteristik

yang

ditentukan

biasanya

merupakan

item

penting di

dalam

standard

kualitas,

faktor-faktor

yang

harus

dipertimbangklan dalam

menentukan

karakteristik

tersebut

misalnya

safety karakteristik,

karakteristik

yang

menjadi

penyebab terbesar suatu masalah kualitas atau klaim pemakai produk.

2. Standarisasi

Faktor-faktor yang dapat menyebabkan fluktuasi kualitas, 4 M (Man, Method,

Material,

Machine) harus

distandarisasi.

Misalnya

standard

untuk

pelatihan

pekerja, petunjuk kerja, pemeriksaan untuk penerimaan material, prosedur

perawatan untuk fasilitas produksi dan lain-lain.

3. Pelaksanaan standar kerja

Pelaksanaan kerja/proses produksi

harus sesuai dengan Standard

Operation

Procedure/Instruksi

Kerja.

|

43

2.8.1 Potensial capability (Cp)

Persamaan pengukuran potensial capability pada proses produksi adalah :

Cp

=

USL - LSL

=

6

s

Dimana USL dan LSL menunjukan spesifikasi limit atas daln limit bawah,

Menggambarkan jika ;

Cp =1, bahwa proses adalah memiliki Potensial capability

Cp <1, bahwa proses adalah tidak memiliki Potensial capability

Cp >1, bahwa proses adalah memiliki Potensial capability

2.8.2 Actual

capability (Cpk)

Persamaan pengukuran Actual Capability pada proses produksi adalah :

Cpk

=

minimum

?

µ

-

LSL SL -

,

USL -

µ

?

?

?

3

s

3s

?

Dimana

X = µ

s

=

R

d

2

Cpk =1, bahwa proses dalam margin capable

Cpk <1, bahwa proses adalah tidak capabe

Cp >1, bahwa proses adalah capable

|

|

44

2.9 Failure Mode Effect and

Analysis (FMEA)

Failure

Mode

Effect and Anlysis adalah suatu penaksiran elemen per elemen

secara sistematis

mengetahui akibat-akibat dari

kegagalan komponen produk, proses

atau sistem memenuhi keinginan dan spesifikasi konsumen, termasuk kemana. Hal ini

ditandai dengan yang

tinggi atas elemen dai komponen, produk, proses atau sistem

yang memerlukan

prioritas

penaganan

untuk

mengurangi

kegagalan

melalui

design

ulang, perbaikan secara terus menerus , pendukung kemaman, tinjauan perancangan,

dll.

Hal

itu

dapat

dilaksanakan

pada tahap

perancangan

dengan

menggunakan

pengalaman

atau

pertimbangan,

atau

yang digabungkan

dengan

reabilitas

data

menggunakan pengetahuan tentang rata-rata tingkat kegagalan untuk komponen dan

produk yang ada saat ini, (Field and swift,1996; h91).

FMEA

adalah

sebuah

teknik

yang memberikan

sebuah

metodologi

untuk

memudahkan peningkatan proses. Dengan menggunakan FMEA, Perusahaan dapat

mengidentifikasikan dan

mengurangi keperluan

dini dalam pengembangan sebuah

proses atau design. Kualitas dalam memperoleh komponen atau pelayanan dapat

meningkat

ketika organisasi

bekerja dengan

supplier mereka untuk

mengilmplemenatsikan FMEA dalama perusaaan mereka (Breyfogle 3, Implementing

Six Sigma, 1999). Adapun keuntungan dari menerapkan FMEA meliputi :

•

Peningkatan kegunaan dan kekuatan produk

•

Mengurangi biaya-biaya Jaminan.

•

Mengurangi masalah manufaktur

|

|

45

•

Peningkatan keselamantan produk dan penerapan proses.

•

Mengurangi masalah-masalah proses bisnis.

Berikut adalah fakctor-faktor yang mempengaruhi

suatu failure mode effect

analyst :

•

Moduskegagalan

potensi,

bagaiman

elemen

dari

komponen,

produk,

proses

atau system tidak berhasil

memenuhi masing-masing aspek

dari spesisifikasi

yang diinginkan.

•

Efek kegagalan potensial, apa yang akan menjadi akibat dari kegagalan

elemen atau komponen, produk, proses atau system.

•

Penyebab

potensial,

apayang

akan

membuat

komponen,

produk,

proses atau

sitem gagal dalam memenhi apa yang diharapkan melalu kegagalan potensial.

•

Pengendalian saat ini, apa

yang

harus dilakukan saaat ini

utnuk mengurangi

kesempatan atas terjadinya kegagalan.

•

Occurrence

(o), kemungkinan dari kegagalan yang terjadi lagi, pemakai

ataupun lingkunan.

•

Severirty

(S), Dampak dari kegagalan yang terjadi bagi pemakai ataupun

lingkunagan.

•

Detectability (D),

Kemungkinan bahwa

kesalahan tidak

dapat dideteksi

sebelum kegagalan terjadi.

|

46

Langkah-langkah dan konsesp-konsep kunci dalam FMEA adalah sebagai berikut :

1.

Mengidentifikasikan proses atau produk servis.

2.

Membuat daftar masalah-masalah yang kakan muncul

3.

Memberi tingkat pada masalah-masalah potensial yang akan muncul.

4.

memberik tingkat pada

masalah untuk severity, probability

of

occurrence

dan

detecability.

5.

Menghitung Risk Priorirty Number dan memperirotaskan tindakan perbaikan.

6.

Mengembangkan tindakan untuk mengurangi resiko.

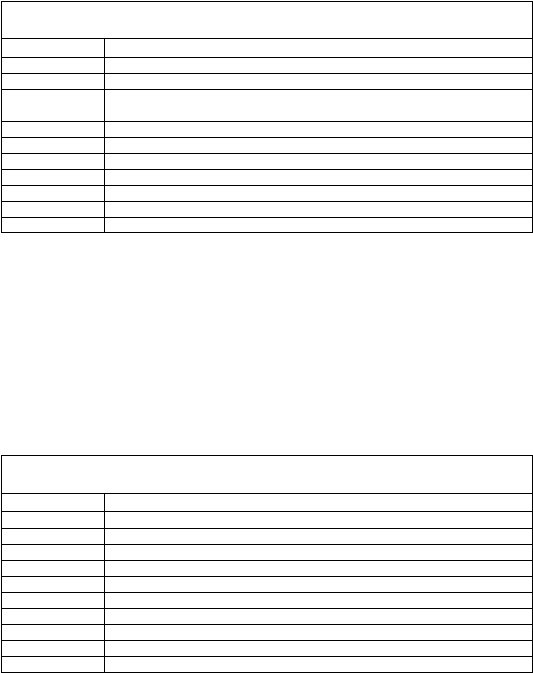

Rating Occurence, severity dan detecability dinyatakan dalam

skala 1 sampai 10

dan dapat dilihat pada tabel-tabel dibawah ini :

Table 2. 3 rating umum untuk FMEA

OCCURENCE

SEVERITY

DETECABILITY

Almost never

Occasinaly

Often

Hardly notice able

Dissatisfaction

Seriuous effect

Absolutely

Visible but could go unnoticed

Undeteectable

Rating Occurrence

(O) adalah penentuan

kemungkinan

sebuah

mode

kegagalan

dapat terjadi.

Rating ini

terdiri

dari

10 poin

dengan 1

menjadi

rating yang

paling

rendah

dan

10

menjadi

rating yang

tertinggi. Metode

terbaik

untuk mementukan

rating tersebut adalah dengan menggunakan data aktual dari

suatu proses. Jika data

|

47

aktual

tidak

tersedia,

maka tim six sigma harus

memperkirakan kemungkinan

mode

kegagalan

dapat

terjadi

berdasarkan

pengalaman.

Rating Occurrence

secara

keseluruhan dapat dilihat pada tabel berikut

Tabel 2.4 Definisi FMEA untuk Rating Occurrence.

Occurence

Rating

Keterangan

1

Adalah tidakmungkin bahwa penyebab ini yang

mengakibatkan mode kegagalan (1 dalam 1000.000)

2

Kegagalan akan jarng terjadi (1 dalam 20.000)

3

Kegaglan akan jarang terjadi (1 dalam 4000)

4

Kegagalan akan jarang terjadi (1 dalam 1000)

5

Kegagalan agak mungkin terjadi (1 dalam 400)

6

Kegagalan akan mungkinterjadi (1 dalam 80)

7

Kegagalan agak mungkin terjadi (1 dalam 40)

8

Kegagalan agak mungkin terjadi (1 dalam 20)

9

Hamper dapat di pastikan bahwa kegagalan akan terjadi (1 dalam8)

10

Hamper dapat di pastikan bahwa kegagalan akan terjadi (1 dalam2)

Rating

Severity (S),

Merupakan suatu estimasi atau perkiraaan subyektif tentang

bagaimana

buruknya

pelanggan

akan

merasakan

akibat

kegagalan

yang terjadi.

Pemberian

Rating

dapat

berdasrkan

pada pengalaman

dimasa lampu,

atau

berdasarkan pada pengetahuan dan keahlian yang dimiliki oleh tim Six Sigma

Severity dapat dilhat pada tabel berikut ;

|

48

Tabel 2.5 Definisi FMEA untuk Rating Severity.

Severity

Rating

Keterangan

1

Tidak mungkin efekpada konsumen

2

Ganguan kecil padqa konsumen

3

Menimbulkan

gangguan

pada

konsumen

tetapi tidak

kehilangan

funsi

utamnya.

4

Kumngkinan produk dikembalikan ke produsen

5

Produk pasti dikembalikan kekonsumen

6

Kegaglan yyang di timbulkan menyebablkan pelanggaran undang-undang.

7

Kegagalam menyebaabkan luka-luka atau masalah keamnan lainhnya.

8

Malasalh keselamatan penurunan fungsi yang menyebakan luka serius.

9

Kegagalan kompleks yangmnugkin menyebabkab luka serius atau kematian.

10

Kegagalan yang mngkin bersas menyebabkan kematian.

Rating

Detectability (D) adalah

suatu

perkiraaan

tentang bagaimana

efektifitas

dari metode pencegahan atau deteksi menghilangkan mode kegagalan.

Penentuannya berdasrakan pada pengalaman dan pertimgbangan dari Six Sigma.

Rating tersebut dapat dilihat pada tabel berikut

Tabel 2.6 Definisi FMEA untuk Rating Detecability

Detecability

Rating

Keterangan

1

Selalu jelas, sangat mudah unutuk diketahhui

2

Jelas Bagi indera manusia

3

Memerlukan Inspeksi

4

Inspeksi dengan hati-haiti dengan menggunakan indera manusia

5

Inspeksi yang sangat hati-hati dengan indera manusia

6

Memerlukan bantuan dan atau pembongkran sederhana

7

Diperlukan inspeksi dan atau pembongkaran

8

Diperlukan inspeksi dan atau pembonkran yang komleks.

9

Kemungkinan besara tidak dapat dideteksi

10

Tidak dapat di deteksi.

|

|

49

Perlu

diperhatikan

bahwa setaip

mode kegagalan

akan

mengakibatkan

paling

sedikit satu akibat. Sehingga

untuk setiap akibat, atau kelompok akibat yang sama,

seharundya

memililki

satu rating kemungkinan.. Contoh berikut

akan memberikan

penjelasan tentang cara pemberin Rating.

Contoh 1 Mode kegagalan, 1 penyebab, 2 Akibat

Mode kegagalan potensial

: Rusak

Penyebab Potensial

: Kelebihan beban

Akibat potensial

1) Kerusakan kecil (2) Kerusakan besar.

Pertama

rating kemungkinan

akibat

secara keseluruhan

di

estimasi

atau diduga.

Kelebihan

beban

(overload) adalah

sangat

mungkin

mengakibatkan

kerusakan,

sehingga rating kemungkinan akibat secara keseluruhan adalah 8.

Berikut,

kemungkinan

dari

mode

kegagalan

yang mengakibatkan

setiap

akibat

diestimasi atau

diduga.

Rating

ini tidak boleh

melebihi raritng

kemungkinan

akibat

secara keseluruhan,

yaitu

:

8,

oleh

Karena itu

skala nilai

teritigi

disusutkan

atau

dikurangi dari 10 besar, sehingga akan memperoleh rating 6 pada skala nilai rating 1.

Angka-angka ini dicatat dalam formulir FMEA, dengan cara disusun, misal :

Nilai kemgnkina untuk kerusakan beasr memperoleh skor 1, dan untuk kerusakan

kecil memperoleh skor 6.

|

|

50

Risk

Priorirty

Number (RPN) merupakan perkalian dari rating Occurrence (O)

Severity (S), Detectability (D) :

RPN = O x S x D

Angka ini seharusnya digunakan

sebagai

paduan untuk

mengetahui

maslah

yang

paling serius, dengan indikasi angka yang palin tinggi memerlukan penenganan

serius.

2.3.8 Design Of Experiment

(DOE)

Design Of

Experiment merupakan

suatu

uji dengan

mengubah-ubah variabel

faktor

sehingga penyebab-penyebab perubahan pada respons diketahui.

Metode uji DOE yang popular, yaitu dengan Faktorial dan Taguchi.

Design Factorial

Istilah –isitilah yang yang biasa muncul seperti Jumlah variable Faktor, Jumlah level

pada setiap falktor,Replikasi, Randomisasi dan variable faktor terkelompok.

!

Variabel Respons disebut juga variable output atau Y

!

Variable factor disebut juga variable input atau x. variable faktor

diseleksi

dan

variable

yang hanya

memilki

pengaruh

kuat

terhadap

variable respons yang dipilih.

!

Level disebut juga setting atau pengaturan. Level merupakan tingkatan

dari faktor. Nilai tingkatan dapat kuantitatif maupun kualitatif.

|

51

Sebgai contoh : 2 Level : untuk kategori kuantitatif-suhu misal 100C

dan 200C, untuk kategori kualitatif- metode pengolahan misal metode

a

atau metode b.

!

Treatment disebut juga run atau perlakuan. Treatment merupakan

kombinasi antara

faktor –

level. Misal design eksperiment dengan 3

variabel faktor dengan 2 level maka jumlah treatment ada 8.

level

faktor

=

treatment ,

yaitu

2

3

=

8

pada faktor yang didesain dengan 2

level biasanya dipakai tanda –

(minus)untuk

nilai

level

yang lebih rendah dan + (plus)

untuk

nilai

level

yang lebih tinggi.

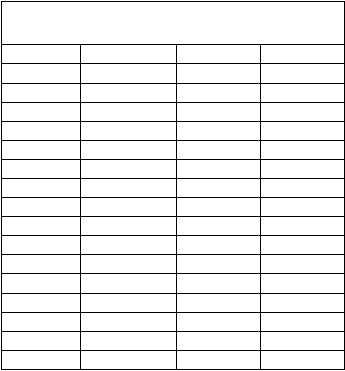

Tabel 2.7 Desain 2³

faktorial Penuh

2³ faktorial penuh,

standar desain

A

B

C

-

-

-

+

-

-

-

+

-

+

+

-

-

-

+

+

-

+

-

+

+

+

+

+

|

52

!

Replikasi merupakan pengulangan sebuah perlakuan.

Tabel 2.8 Desain 2³

faktorial Penuh dengan 2 Replikasi

2³ faktorial penuh,

standar design dengan 2

Replikasi

A

B

C

Replikasi

-

-

-

1

+

-

-

1

-

+

-

1

+

+

-

1

-

-

+

1

+

-

+

1

-

+

+

1

+

+

+

1

-

-

-

2

+

-

-

2

-

+

-

2

+

+

-

2

-

-

+

2

+

-

+

2

-

+

+

2

+

+

+

2

!

Redomisasi

merupakan

pengacakan

perlakuan

pada

DOE.

Tujuan

andomisasi adalah menghindari pengaruh

yang sistemais dan factor-

faktor yang tidak dapat dikontrol, yang berdampak pada hasil DOE..

|

53

Tabel 2.9 Desain 2³

faktorial Penuh random Desain

2³ faktorial penuh,

standar design

A

B

C

+

-

+

+

-

-

-

+

-

+

+

+

-

+

+

-

-

-

-

-

+

+

+

-

!

Pengelompokan perlakuan

sangat perlu,

misalkan karenaadanya

perbedan

shift,

supplier,

dll

yang dipandang sangat

berpengaruh

terhadap hasil DOE.

|