|

BAB 2

GAMBARAN UMUM OBJEK

2.1

Sejarah dan Perkembangan Perusahaan

PT Asahimas Flat Glass Tbk. (AMFG) adalah sebuah perusahaan yang bergerak

dalam bidang

manufaktur kaca lembaran dan produk turunannya. Perusahaan

ini mulai

didirikan pada 7 Oktober 1971 atas kerjasama PT Roda Mas yang bergerak pada bidang

industri

manufaktur

dan

distribusi

hasil industri

serta

barang

konsumen

dengan Asahi

Glass Co. Ltd. Jepang yang bergerak pada industri manufaktur kaca. Dengan

ide untuk

menyatukan

pengalaman

dan

teknologi

yang dimiliki

Asahi

Glass

dengan

jaringan

distribusi lokal yang

kuat milik Roda Mas

maka dibangunlah Asahimas Flat Glass

dengan status perusahaan PMA (Penanaman Modal Asing) dan merupakan pabrik kaca

pertama di Indonesia. Kemudian berkembang menjadi PT Asahimas Flat Glass Co. Ltd

pada 17 Januari 1972 dan baru diresmikan menjadi PT Asahimas Flat Glass Tbk pada

tahun 1998 setelah merintis mejadi perusahaan go public sejak tahun 1995.

Perusahaan ini mulai membangun pabrik pertamanya sekaligus kantor pusat di

Jakarta

dengan

membangun

tungku

produksi pertama

bulan

Januari

1972

dan

mulai

berproduksi tahun 1973. Seiring dengan perkembangan inovasi produk dan permintaan

pasar, AMFG

mulai

merintis produksi jenis safety glass pada tahun 1975. Dan setahun

kemudian

yaitu

tahun

1976

safety

glass

ini

mulai

diproduksi dan

karena

pesatnya

pertumbuhan permintaan produk

maka

pada tahun

yang sama

mulai

dibangun

tungku

produksi kedua. Setelah selesai dibangun, tungku produksi kedua mulai digunakan pada

tahun 1977. Pada tahun 1981, AMFG mulai mengaplikasikan teknologi baru pada

|

|

8

pemabangunan

tungku

produksi

ketiganya

yaitu

dengan

menggunakan

teknologi

float

gas sementara itu AMFG menutup tungku keduanya pada tahun 1983.

Pada tahun 1985, bekerjasama dengan PT Purnomo Sejati Industrial di Surabaya,

AMFG

mulai

membangun

pabrik

di

Sidoarjo dengan memulai konstruksi tungku

produksi

keempat

serta

mulai

memperkenalkan

laminated

safety

glass.

Setahun

kemudian jenis produksi mulai bertambah dengan dipernalkannya produksi cermin.

Tahun 1987 pabrik Sidoarjo mulai beroperasi. Dan empat tahun kemudian, tahun 1991,

PT Purnomo Sejati Industrial (pabrik kaca Sidoarjo), PT Asahimas

Jaya Safety Glass

Co. Ltd. (pabrik kaca pengaman), dan PT Danta Prima (pabrik kaca cermin) melakukan

merger dengan AMFG, hal ini menambah kuatnya AMFG sebagai pemain dalam

industri manufaktur kaca di Indonesia.

Dengan semakin pesatnya pertumbuhan

industri kaca, AMFG membangun

tungku produksi kelima di Jakarta tahun 1990 untuk mengimbangi permintaan pasar dan

mulai beroperasi tahun 1993, namun tungku pertama AMFG mulai tidak dioperasikan

lagi sejak tahun 1994. Sedangkan pabrik Sidoarjo menambah sebuah tungku produksi

(tungku AMFG keenam) tahun 1996 dan mulai beroperasi tahun 1997. Pada tahun yang

sama AMFG membuka pabrik baru Di Cikampek yang dikhususkan untuk lini produksi

safety glass dan mulai beroperasi tahun 1999. Dan pada tahun 2003, pabrik di Cikampek

mulai digunakan untuk memproduksi automotive glass.

Untuk

lebih

memantapkan

strategi

AMFG

dalam bersaing

di

dunia

industri,

proses prduksi dan manajemen yang dilakukan perusahaan telah mengikuti standar

nasional dan internasional

yang ada. Hal

ini dibuktikan dengan AMFG telah

mendapat

beberapa akreditasi standar

industri

yang berlaku, antara

lain, QS 9000, ISO 9002, dan

ISO 14001 untuk manajemen lingkungan pabrikasi automotive glass.

|

|

9

2.2

Visi, Misi, dan Strategi PT Asahimas Flat Glass Tbk.

Perkembangan yang pesat dan prestasi yang telah diraih oleh PT Asahimas Flat

Glass Tbk. tidak lepas dari pandangan yang jauh kedepan dari para pendiri dan

pemimpin perusahaan ini. Kebulatan tekad, kerja sama dan kerja keras seluruh karyawan

yang

mengiringi

visi,

misi, dan

budaya

perusahaan

telah

membawa

AMFG

menjadi

salah satu perusahaan yang kuat di Indonesia. Berikut adalah visi dan misi yang dimiliki

AMFG :

Visi : Membangun Dunia Menjadi Tempat Hidup yang Lebih Baik

Misi

:

Menjadi Produsen yang Disegani dan Pemasok Global

untuk Kaca dan

Produk-produk Turunannya

Dengan visi dan misi yang sederhana, namun memiliki arti

mendalam, AMFG

berusaha

untuk

tumbuh dan berkembang dalam lingkungan

industri dan perkembangan

global yang dinamis. Oleh karena itu untuk mencapai realisasi visi dan misi yang telah

disebutkan, perusahaan menerapkan strategi sebagai berikut :

?

Pasar ekspor :

-

Menjadi perusahaan manufaktur yang disegani di pasar internasional.

-

Lebih

memberikan perhatian

pada

kualitas

tinggi

dan

nilai

tambah

produk

untuk pengguna langsung yang akan mendatangkan keuntungan.

?

Pasar domestik :

-

Meneruskan posisi pemimpin pada pasar kaca nasional.

-

Lebih berkonsentrasi pada sektor ekspor tidak langsung.

?

Kedua

strategi

diatas

juga

didukung

oleh

empat

lini

perusahaan,

yang

dapat

menguntungkan perusahaan melalui fleksibilitas produksi.

?

Optimis pada usaha untuk meningkatkan efisiensi dan pengurangan setiap biaya.

|

|

10

Strategi yang diterapkan, disusun berdasarkan beberapa asumsi dasar pandangan

ke depan perusahaan yaitu :

?

Perusahaan

berada

dalam

bisnis

berprospek

dan

berkembang,

yang

didukung

oleh permintaan kaca tahunan yang meningkat, konsumsi kaca per kapita lokal

yang rendah, dan ketersediaan bahan mentah yang melimpah.

?

Terdapat sejumlah

halangan untuk

masuknya

kompetitor baru, terutama

karena

karakteristik modal dan teknologi yang harus dimiliki.

?

Perusahaan

memiliki jaringan distribusi

yang

luas

dan

pengakuan

internasional

atas sejumlah lini produknya.

?

Perusahaan juga memiliki pengalaman, tim

manajemen yang berkualifikasi, dan

nama dagang yang kompeten.

Dan sebagai kseimpulan dari visi, misi, dan strategi yang telah disusun adalah

perusahaan bertujuan untuk memenuhi kepuasan investor, distributor, dan konsumen.

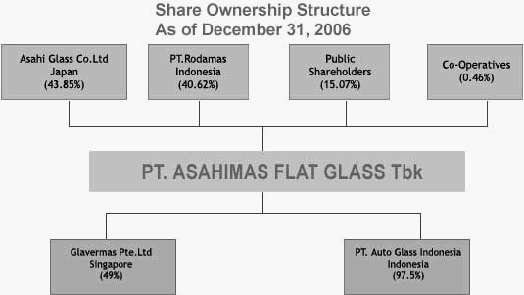

Struktur Kepemilikan Saham Perusahaan

Dengan berbagai perkembangan

investasi yang dibutuhkan perusahaan, saat ini

AMFG

secara

garis besar dimiliki oleh

empat

pihak

sebagai pemegang

saham

yaitu

Asahi Glass Co. Ltd. Jepang, PT Roda Mas Indonesia, masyarakat (terdiri dari 725

pemegang saham badan hukum dan perseorangan, 83% dalam negri dan 17% luar

negri), dan 40 koperasi dalam negri yang direkomendasikan Departemen Koperasi.

|

11

Sumber : Annual Report 2006 AMFG

Gambar 2.1 Struktur Kepemilikan Saham AMFG

2.3

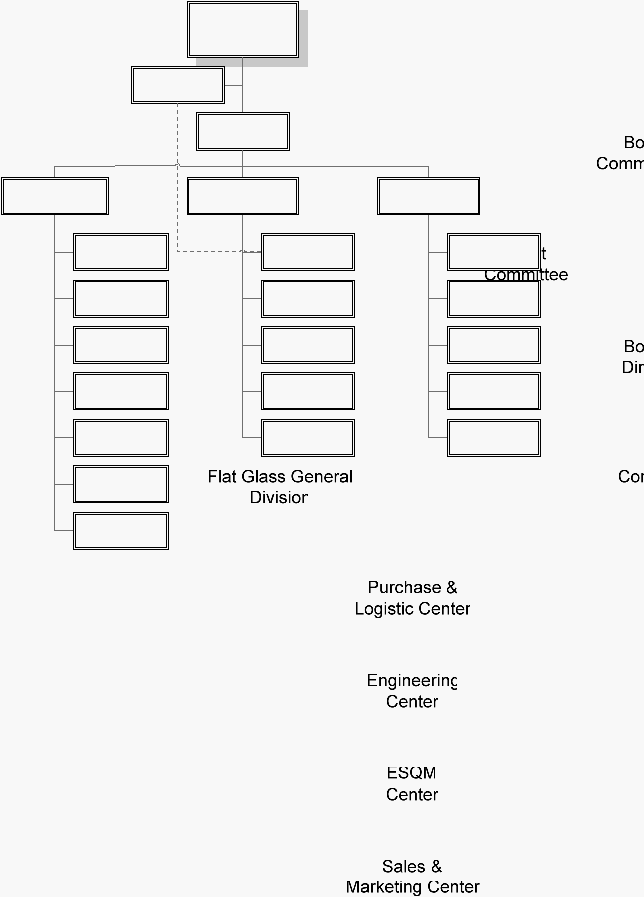

Struktur Organisasi

Berikut ini adalah struktur organisasi PT Asahimas Flat Glass Tbk. secara

keseluruhan sampai dengan Desember 2006 :

|

12

Sumber : Annual Report 2006 AMFG

Gambar 2.2 Struktur Organisasi Keseluruhan AMFG

Berikut ini merupakan penjelasan tugas dan wewenang dari jabatan-jabatan yang

terdapat dalam struktur organisasi di atas :

?

Top Management

Yang

disebut Top

Management

adalah

orang atau

kelompok

orang yang

mengarahkan dan

mengendalikan

organisasi

pada

tingkat

tertinggi, terdiri

dari

|

|

13

|

|

14

Presiden & Wakil Presiden Direktur (Referensi : ISO-9000 ; 2000-Dasar - dasar

& Kosakata). Adapun wewenang dan taggung jawabnya adalah :

-

Menetapkan

dasar-dasar

dan

kebijakan-kebijakan

dalam

bidang

usaha

perusahaan setiap tahun dalan bentuk Business Strategy

-

Menetapkan Quality, Health, Safety & Environment Policy

-

Melaksanakan

sistem

manajemen

mutu,

kesehatan,

keselamatan

dan

lingkungan secara konsisten

-

Melakukan kontrol terhadap semua aktifitas manajerial

?

Production Coordinator Center Manager

Production Coordinator Center Manager mempunyai wewenang dan

tanggung

jawab untuk mengkoordinasikan semua aktifitas baik pabrik Jakarta maupun

Sidoarjo

dalam

hal

pengembangan,

evaluasi,

dan

analisa

penerapan

teknologi

kaca

serta

melakukan

sosialisasi

kepada

semua

karyawan

produksi.

Selain

itu

juga mengawasi dan mengontrol penetapan atau revisi dan penghapusan standar.

?

Quality Assurance Manager dan Industrial Quality Control

Divisi QMR dan IQC memiliki wewenang dan tanggung jawab sebagai berikut :

-

Merencanakan

dan

mengembangkan program

yang berhubungan

dengan

standarisasi, perubahan dan pengawasan kualitas.

-

Membuat

dan

merevisi

standar

dengan persetujuan

dari Production

Coordinator Center Manager.

-

Menginstruksikan dan memberikan saran

yang berhubungan dengan

tindakan

penanganan claim.

|

|

15

-

Menginstruksikan dan

memberikan saran yang berhubungan dengan

pencapaian standar perusahaan dan kontrol kualitas dalam setiap proses antar

divisi.

-

Mengembangkan pendidikan dan pelatihan yang berhubungan dengan

standarisasi dan pengawasan kualitas kepada karyawan.

-

Menginstruksikan dan

memberikan saran yang berhubungan dengan

pengawasan subkontraktor.

-

Terlibat

dalam studi pemakaian

material, sistem produksi dan

peralatan

baru

yang

dipakai

dalam proses

produksi,

untuk

peningkatan

mutu

produk

dan

pengembangan produk baru.

-

Membuat

usulan,

pengawasan

dan

evaluasi

standar

internal

dan

eksternal,

pengawasan tindakan koreksi dan pencegahan.

-

Berwenang

menghentikan pengiriman produk tidak sesuai dan koordinasi

dalam pelaksanaan kalibrasi.

?

Sales & Marketing Centre Manager

Sales & Marketing Centre Manager mempunyai wewenang dan tanggung jawab

terhadap

sistem pemasaran

hasil

produk

dipasaran

domestik

maupun

ekspor,

memantau dan menganalisa pasar, mengontrol dan menangani kontrak yang

sudah atau sedang berjalan dan menjaga hubungnan baik dengan para dealer.

?

Logistic Centre Manager

Logistic Centre Manager mempunyai wewenang dan tanggung jawab

untuk

membuat rencana produksi baik jangka panjang dan jangka pendek bekerja sama

dengan sales dan produksi, serta mengawasi stock finished goods secara company

wide.

|

|

16

?

Corporate Purchase Manager

Corporate

Purchase Manager

mempunyai wewenang dan

tanggung jawab

untuk

mengkoordinasikan

proses

procurement dan mengawasi inventory

raw

material di pabrik Jakarta, Sidoarjo dan Cikampek.

?

Corporate Administration Manager

Corporate Administration Manager mempunyai wewenang dan

tanggung jawab

untuk

mengkoordinasikan,

merencanakan, melaksanakan dan mengawasi

masalah administrasi. Mengkoordinasikan antar pabrik mengenai masalah

administrasi serta membuat kebijakan mengenai sumber daya numusia, Membuat

perencanaan

sistem mutu,

menyelenggarakan

pelatihan

eksternal

dan

registrasinya, melakukan kontrol dan koordinasi mengenai pelaksaanaan internal

training.

?

Corporate HSE Coordination Manager

Corporate HSE Coordination Manager

mempunyai wewenang dan tanggung

jawab untuk membuat strategi dan kebijakan mewakili manajemen untuk

memastikan bahwa Asahimas menjunjung komitmen untuk

perbaikan

berkelanjutan untuk lingkungan dan penjaminan keselamatan dan kesehatan

seluruh kayawan dengan menetapkan dan menegakan standar, melengkapi

pelatihan dan pendidikan, dan mendorong perbaikan berkelanjutan ditempat

kerja.

?

Production Division Manager

Production Division Manager mempunyai wewenang dan tanggung jawab untuk

mengatur

pelaksanaan sistem

mutu,

mengawasi proses

produksi

berdasarkan

|

|

17

persyaratan mutu, bersama dengan Departemen Manajer, mengoperasikan dan

memelihara hubungan baik dengan divisi lainnya pada masing-masing pabrik.

?

Purchase & Logistic Division Manager

Purchase

& Logistic

Division

Manager

mempunyai

wewenang

dan

tanggung

jawab terhadap semua pembelian barang kebutuhan bahan baku produksi dan

kebutuhan

kantor,

mengatur

pelaksanaan

sistem mutu,

memonitor

dan

menganalisa

harga,

menindaklanjuti

tinjauan

terhadap supplier

dan

melakukan

kontrol

kualitas

barang

yang

diterima.

Membuat budget

jumlah

pengiriman,

membangun sistem cara penyimpanan, mengatur dan mengawasi pelaksanaannya

hingga proses pengiriman ke konsumen pada masing pabrik.

?

Administration Division Manager

Administration Division Manager mempunyai wewenang dan tanggung jawab

untuk melaksanakan tugas yang berkaitan dengan peraturan pemerintah dan

undang-undang,

melaksanakan tugas kesekretariatan dan administrasi serta yang

berkaitan dengan pengelolaan personal pada masing-masing pabrik.

?

Maintenance & Power Division Manager

Maintenance

Division Manager mempunyai wewenang dan tanggung jawab atas

pemeliharaan, perbaikan dan peningkatan fasilitas peralataan produksi untuk

menunjang kelancaran produksi dan melakukan regristrasi untuk menjamin

kualitas produksi.

|

18

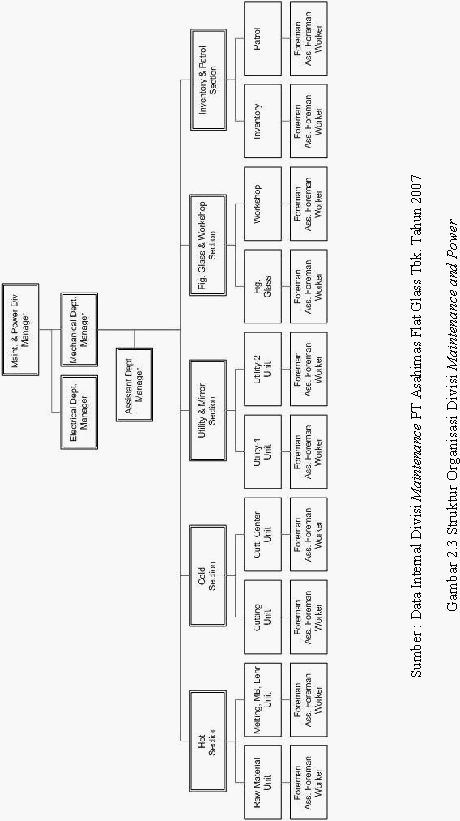

Struktur Organisasi Divisi Maintenance and Power

|

|

19

Berikut ini merupakan penjelasan wewenang dan tanggung jawab dari karyawan

yang secara langsung menangani masalah pemeliharaan mesin pada divisi maintenance :

?

Mechanical Maintenance Foreman

-

Menerima work order dan mendistribusikannya

-

Membuat laporan harian, lembur dan absen

-

Menjaga keselamatan saat bekerja

-

Mengatur aktifitas operator

?

Mechanical Maintenance Operator (worker)

-

Mengatasi trouble

-

Melakukan preventive maintenance

-

Melakukan regular maintenance

-

Melakukan corrective maintenance

-

Melakukan pekerjaan pelumasan

-

Melakukan pengecekan mesin

-

Menganalisa trouble

|

20

2.4

Produk PT Asahimas Flat Glass Tbk.

Saat ini AMFG telah memproduksi berbagai jenis kaca antara lain clear

float

glass,

tinted

float

glass, on line reflective

glass, patterned glass,

cermin,

dan painted

glass.

Tabel

2.1

di

bawah

ini

menunjukan

produk turunan

dari

masing-masing

jenis

kaca.

Tabel 2.1 Jenis Produk PT Asahimas Flat Glass Tbk

No.

Produk

Ketebalan (mm)

Standar Ukuran

Contoh

Min.(Inci)

Maks.(Inci)

I

INDOFLOT

(clear float glass)

2,3,4,5,6,8,10,12,15,19

36x24

450x120

II

PANASAP (tinted float glass)

-

PANASAP Dark Blue

3,4,5,6,8,10,12

60x48

200x120

PANASAP Green

4,5,6,8,10,12

60x48

200x120

PANASAP Euro Grey

3,4,5,6,8,10,12

120x48

200x120

PANASAP Dark Grey

3,5,6

60x48

120x84

PANASAP Bronze

4,5,6,8,10,12

60x48

120x84

PANASAP Pink

5,6

18x6

120x84

III

STOPSOL (on line reflective glass)

SUPERSILVER Dark Blue

5,6,8,12

60x48

200x120

SUPERSILVER Green

5,6,8,12

60x48

200x120

SUPERSILVER Euro Grey

6,8,12

60x48

200x120

CLASIC Dark Grey

5,6,8

60x48

120x84

CLASIC Green

5,6,8

60x48

200x120

CLASIC Dark Green

5,6

60x48

120x84

IV

INDOFIGUR (patterned glass)

MISLITE

3,5

42x24

84x48

KASUMI

3,4,5

60x48

84x48

FLORA

3

42x24

60x48

NON REFLEKTIF

2

60x48

72x48

V

MIRROR (cermin)

MIRALUX

1.0,1.3,1.6,5.6

60x48

120x84

MIRALUX Bronze

5

96x72

120x84

MIRALUX Dark Grey

5

96x72

120x84

MIRALUX Dark Blue

5

96x72

120x84

MIRALUX Green

2,3,5,6

60x48

120x84

DANTALUX Clear

2

48x24

50x30

MIRROR KITA

2

48x24

50x30

|

21

VI

DECOLUX PAINTED(painted glass)

-

DECOLUX White

5

120x84

120x84

DECOLUX Black

5

120x84

120x84

DECOLUX Blue

5

120x84

120x84

DECOLUX Green

5

120x84

120x84

DECOLUX Grey

5

120x84

120x84

Selain itu, AMFG juga memproduksi kaca otomotif yang berjenis tempered glass

dengan

trademark

Temperlite dan laminated glass dengan trademark

Lamisafe.

Temperlite

memiliki

karakterstik

yang

kuat

dan

lebih

tahan

dentuman

dibandingkan

kaca biasa dan digunakan untuk pintu, side window, dan rear glass. Sedangkan Lamisafe

memiliki karakteristik yang tidak

mudah pecah, namun ketika pecah

maka serpihannya

tidak akan berhamburan dan digunakan untuk winshield.

2.5

Produksi PT Asahimas Flat Glass Tbk

Pasar produksi AMFG telah mencapai area domestik maupun ekspor. Negara-

negara

yang

menjadi

tujuan ekspornya antara lain negara-negara Asia, Eropa, Timur

Tengah dan Australia. Tabel 2.2 menunjukan pembagian hasil produksi untuk domestik

dan ekspor.

Tabel 2.2 Pembagian Pangsa Pasar Produksi PT Asahimas Flat Glass Tbk

Produk

Domestik

Ekspor

Kaca lembaran

40%

60%

Kaca cermin

30%

70%

Kaca pengaman

80%

20%

|

|

22

2.5.1

Standar Manajemen dan Produksi

Sesuai dengan

visi perusahaan yaitu untuk menjadi produsen yang disegani dan

pemasok global, maka AMFG berusahaan untuk memnuhi standar produksi dan

manajemen yang berlaku secara nasional dan internasional agar produknya dapat

diterima pada pangsa pasar

yang dituju. Saat ini AMFG telah

mendapat sertifikasi dari

SNI (Standar Nasional Indonesia), JIS (Japan Internasional Standard) R3206 dan

R3211, ANSI (America National Standard Institution), ECE (Economic Commission for

Europe) E6 43 R, ISO (Internasional Standard Organization) 9002 dan 14001, dan QS

9000.

2.5.2

Proses Produksi

Produk kaca ini diproduksi berdasarkan pesanan dan prosesnya merupakan

continous line atau by product. Proses produksi kaca pada AMFG terbagi menjadi empat

tahap

yaitu pengolahan bahan

baku, peleburan atau

unit

hot,

dan

proses

pemotongan

yang dapat dilakukan dengan dua cara yaitu cutting on line atau cutting off line.

Bahan baku yang dibutuhkan yaitu abu soda (soda ash), dolomite, pasir silika

(silica sand), cullet (pecahan

kaca

kecil)

dan

bahan-bahan tambahan seperti salt cake,

AL(OH)

3

,

columite, blue dust, NaNO

3

,

CaO, NiO, dan Scc. Untuk empat bahan baku

pertama di atas, karena persentase pemakaian yang cukup banyak setiap kali produksi,

maka bahan-bahan itu ditempatkan pada gudang

penyimanan yang cukup besar, dan

dibedakan tempatnya dengan gudang-gudang dari bahan kimia

lainnya

untuk produksi

kaca. Berikut ini akan dijelaskan secara singkat proses produksi kaca secara umum pada

AMFG.

|

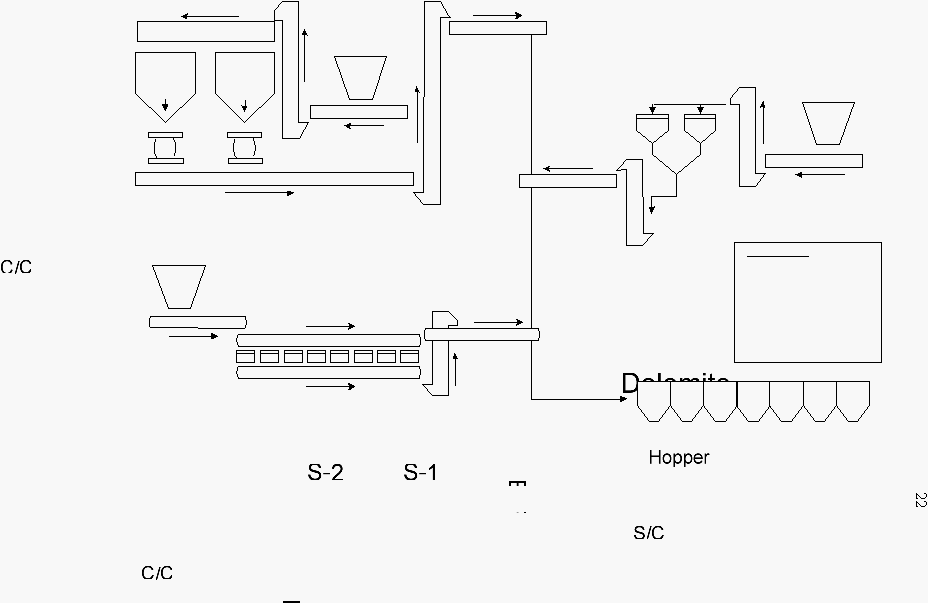

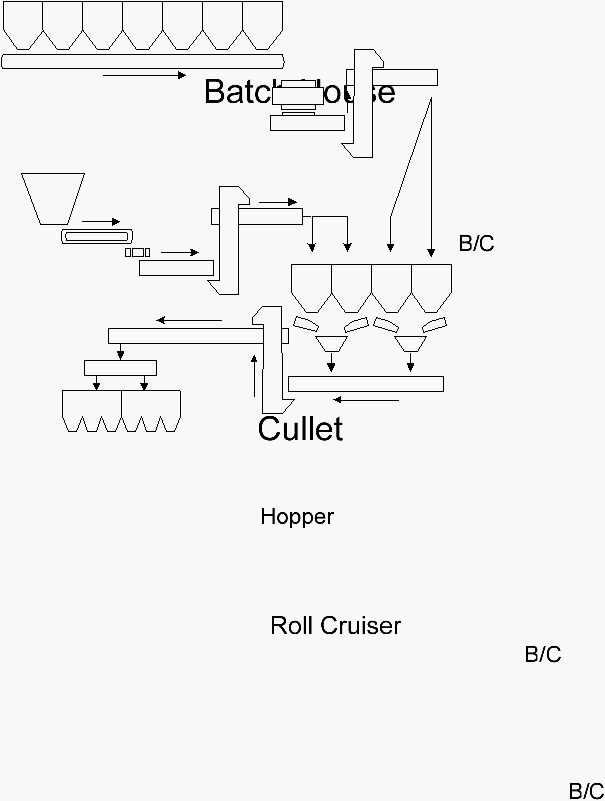

Keterangan :

B/E

Belt Elevator

B/C

Belt Conveyor

C/C

Chain Conveyor

S/C

Srcew Conveyor

S

Silo

RF

Rotary Feeder

Gambar 2.4 Skema Proses Pengolahan Bahan Baku

|

23

Gambar 2.4 Skema Proses Pengolahan Bahan Baku (Lanjutan)

Bahan soda ash berasal dari truk langsung dimasukkan ke hopper dan penyaring,

setelah melewati penyaring soda ash masuk kedalam S/C. Dari S/C soda ash dinaikkan

dengan

B/E soda ash akan

melewati C/C untuk dikirim ke dalam tabung penyimpanan

(silo). Silo untuk menyimpan soda ash ini berjumlah tiga buah, dan untuk masing-

masing silo dapat menampung soda ash sebanyak tiga ratus ton. Biasanya pada tiap silo

dilengkapi dengan

lampu-lampu

yang

mempunyai watt yang tinggi. Fungsi dari

lampu

ini

untuk

menghangatkan soda ash agar tidak beku saat hujan atau terkena angin atau

|

|

24

udara dingin, karena soda ash

yang

membeku biasanya berbentuk gumpalan, dan soda

ash yang menggumpal tidak dapat digunakan lagi. Gumpalan soda ash ini dikumpulkan

dan kemudian dikembalikan ke pemasok. Dari ketiga silo salah satunya ada yang

terbuka

untuk

mengeluarkan soda ash

guna diteruskan ke unit batch house, sementara

silo yang lain menampung soda ash yang baru, begitu terus-menerus secara bergantian.

Dari silo soda ash melalui rotary feeder kemudian ditransfer dengan menggunakan C/C

diteruskan oleh B/E dan dan B/E soda ash ditransfer lagi oleh C/C masuk ke silo bagian

soda ash di batch house.

Dari

truk

dolomite dimasukkan

ke

dalam hopper,

keluar

dari

hopper dolomite

diangkut oleh S/C (screw conveyor) untuk kemudian dinaikkan dengan bucket conveyor

(B/C) menuju ke silo, disini terdapat dua silo. Kemudian dari silo dolomite dipindahkan

dengan

bucket

elevator

(B/E),

lalu diteruskan

dengan C/C

sebelum

masuk

ke

dalam

batch house.

Bahan silica sand diangkut dengan

truk dan dimasukkan ke dalam hopper, dari

hopper silica sand ditransfer oleh B/C dan diteruskan dengan B/C selanjumva sebelum

silica sand dibagi pada delapan saringan (rotex sieve), untuk menyaring sampah-sampah

dan

dibuang

dengan cara

manual. Rotex ini digerakkan dengan

motor penggerak

dan

dibantu

oleh

penggetar

semacam vibrator.

Setelah

diayak

kemudian

silica sand

diteruskan dengn B/C untuk dinaikkan ke dua buah B/E. Dari ke dua B/E tersebut silica

sand keluar dan ditampung untuk diteruskan ke silo pada batch house melalui B/C.

Bahan cullet

merupakan bahan yang sangat keras, sehingga cullet

ditempatkan

tersendiri

karena

perlu

penganan

khusus.

Cullet terbagi

atas

dua

macam,

yaitu

stock

untuk foreign cullet dan stock dari circulating cullet. Untuk circulating cullet biasanya

hopper berada tepat di bagian bawah pada proses cutting, karena cullet dari circulating

|

|

25

ini berasal dari kaca-kaca

yang cacat sehingga cullet tersebut tidak perlu tempat

yang

khusus, namun pada akhirnya dari tiap-tiap circulating cullet akan ditumpuk pada

tempat yang sama bersama dengan foreign cullet. Sistem Iransportasi cullet ini

sendiri

adalah

sebagai

berikut, cullet

diangkut

dengan

mobil-mobil

pengangkut

kemudian

dimasukkan ke hopper kemudian cullet tersebut ditransfer ke rol cruisher melalui apron

conveyor . Pada rol cruisher, cullet dihancurkan hingga menjadi bagian-bagian kecil

setelah agak halus cullet diteruskan transformasinya melalui belt conveyor lalu diangkat

dengan B/E, kemudian cullet diteruskan oleh B/C pada B/C ini terdapat iron eliminator

yang

fungsinya

adalah

jika

diantara cullet

terdapat

besi, maka

besi

tersebut

akan

menempel

pada

alat

ini,

sehingga cullet

tetap

bersih.

Selain

itu

juga

terdapat

metal

detector yang

fungsinya adalah jika diantara cullet terdapat besi atau

logam

yang tidak

menempel pada iron eliminator maka metal detector ini akan memberikan perintah pada

katup pembuangan kotoran

untuk

membuka agar

kotoran tersebut

terbuang dan cullet

terbebas dari kotoran.Setelah cullet bersih kemudian cullet ditransformasikan kembali ke

batch

house silo. Kemudian

cullet

ini akan

bergabung

dengan

bahan

yang

lain

untuk

kemudian diolah lebih lanjut di furnace.

Soda ash, dolomite, dan silica sand yang sudah berada dalam batch house pada

masing-masing silo nantinya akan diteruskan bersamaan dengan bahan-bahan tambahan.

Bahan

baku

serta

bahan

tambahan

yang

berada

pada

batch house dialirkan

atau dikeluarkan dari silonya masing-masing dengan jumlah yang sudah diatur sesuai

dengan permintaan produksi melalui belt conveyor. Dari B/C material tadi dtcampur ke

dalam mixer kemudian dari mixed bath dialirkan oleh B/C kemudian diangkut oleh B/E.

Dari

B/E

mixed

batch

tadi

dialirikan

kembali

malalui

B/C

sebelum

dimasukkan

ke

dalam mixed batch silo.

|

|

26

Bahan baku dan campuran yang telah tercampur ditempatkan kedalam mixed

batch

yang berjumlah dua dengan

kapasitas

masing-masing

adalah

54

m?. Sementara

untuk dua buah cullet hopper

yang letaknya bersebelahan dengan mixed batch hopper

mempunyai kapasitas 116 m? pada masing-masing hopper-nya.

Kemudian bahan yang sudah tercampur pada mixed batch dan cullet dikeluarkan

dengan jumlah

yang ditentukan. Sistem penimbangannya dilakukan bersama-sama dan

dilakukan penimbangan pada hopper scale. Bahan campuran beserta cullet yang sudah

ditimbang kemudian dialirkan

oleh belt conveyor

untuk kemudian diangkut

oleh

B/E.

Pada tahap

ini bahan campuran dan cullet sudah tercampur kemudian dttransportasikan

oleh belt conveyor sebelum

masuk ke dalam batch tank (kanan dan kiri) yang

masing-

masing berkapasitas 25 ton.

|

I

.........

I

.----

t,

D

31ass Ribar

,

ooling Fa-

cbntrol

Temp.

Control Fan

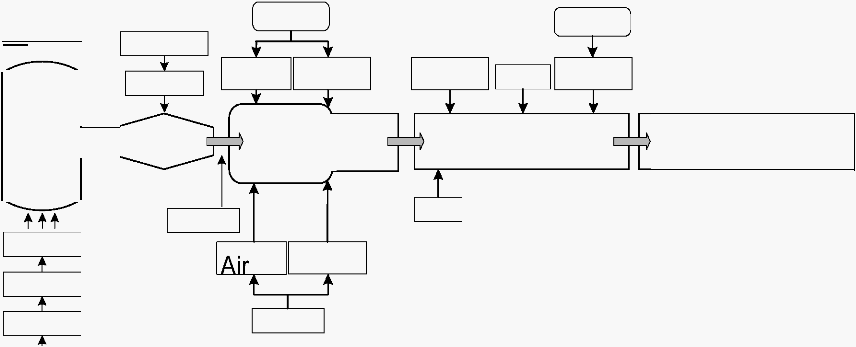

Gambar 2.5

Skema

Proses Pleburan dan

Cutting

Annealing Lehr

Cutting Line

N

-...l

|

|

28

Selanjutnya bahan yang sudah dicampur dalam batch dilebur dalam ruang

tertutup

yang

disebut melter

yang

terbuat

dari

bahan

batu

tahan

api.

Didalamnya

disemburkan nyala api dari kanan dan kiri dengan suhu mencapai 1600°C, api ini

dihasilkan dari regerator. Leburan bahan baku tadi berubah menjadi cairan yang disebut

molten. Setelah berubah menjadi molten maka suhunya akan diturunkan perlahan-lahan,

yaitu dengan mengalirkan moten melalui saluran dari melter ke refiner yang didalamnya

terdapat fan yang menghembuskan

udara sehingga tempratur ruangan

menjadi 1300°C.

Selama melewati saluran, gelembung-gelembung yang terdapat pada molten dihilangkan

oleh alat yang bernama stirrer.

Setelah

suhu

turun,

maka

kaca

akan

diatur

tebal

tipisnya

dalam mesin

yang

disebut metal bath yang berupa ruangan tertutup berfungsi untuk menarik kaca sekaligus

mengatur lebar, tebal dan tipisnya kaca. Dari refiner, molten dialirkan melewati saluran

yang disebut canal lip casing dan masuk melewati tweel gate yaitu berupa dumper yang

membuka dan menutup untuk mengatur jumlah aliran. Selanjutnya didalam metal bath,

permukaan kaca

yang masih

lunak

menyentuh permukaan rol dari arrol machine

yang

berputar searah

aliran kaca

sehingga

kaca akan

tertarik,

proses

inilah

yang

mengatur

lebar dan

tebal tipisnya

lembaran kaca. Kaca yang sudah melewati proses pada metal

bath akan keluar

melalui exit sealing gate yang

sekaligus akan

menahan kaluarnya api

dan gas penekan dari dalam ruangan metal bath.

Selanjutnya kaca akan mengalami proses annealing yaitu memanaskan kemudian

mendinginkan kaca kembali. Hal ini dilakukan untuk mendapatkan lembaran kaca yang

berkualitas baik yang berarti hasil kaca cukup keras, tidak getas dan tanpa goresan. Oleh

karena

itu

lembaran kaca

yang bertemperatur

tinggi (± 600 -700°C) dan

masih

lunak

|

|

29

tersebut didinginkan secara perlahan-lahan. Proses annealing

ini dilakukan oleh

mesin

lehr sehingga mesin ini dikenal dengan nama annealing lehr.

Pada

lehr ini

kaca

perlahan-lahan

akan diturunkan

suhunya

dengan

cara

memasang kisuri burner pada zona tertentu agar suhu pada tiap zona dapat dinaikkan

kembali jika berada di bawah temperatur yang diinginkan. Perlengkapan dari mesin lehr

adalah beberapa puluh set rol yang berputar secara serentak. Di atas rol-rol inilah kaca

dibawa

perlahan-lahan

dari

tempat

yang

panas

sampai

ke

tempat

yang

paling

dingin

(dari close sampai ke open lehr).

Setelah mengalami proses annealing

maka kaca akan

memasuki proses cutting,

jika proses cutting langsung dilakukan setelah proses annealing dan menggunakan

mesin

langsung

yang dihubungkan dengan annealing lehr maka proses disebut cutting

on

line

sedangkan

jika

proses

pemotongan

tidak

dilakukan

secara langsung dan

menggunakan mesin yang terpisah maka dinamakan proses cutting off line.

Setelah melewati open lehr, kaca akan melewati take off conveyor. Pada bagian

ini juga

terdapat dumping conveyor yang berfungsi

untuk

membuang kaca yang rusak.

Jika terdeteksi ada kaca yang cacat maka dumping conveyor akan bergerak turun dengan

bantuan

unit

hidrolik

dimana

digerakkan oleh hydrolic

cylinder. Kemudian

diatasnya

terdapat guillotine

yang berfungsi sebagai penghancur kaca

yang dianggap rusak atau

saat

ganti

warna,

terdiri

dari rol

bertanduk

yang

berfungsi

sebagai

hammer.

Jika

terdeteksi kaca

rusak

maka operator akan menghidupkan

motor penggerak hammer rol

dan menurunkan hammer rol

sampai menumbuk permukaan kaca sehingga

mengahncurkan kaca dan cullet tersebut akan ditampung dalam guillotine hopper.

Selanjutnya kaca akan

masuk ke ruang washing machine. Ruangan

ini

kurang

lebih berukuran 4 x 3,8 x 1,9 m, berfungsi untuk membersihkan atau membilas

|

|

30

permukaan kaca dari kotoran-kotoran akibat proses sebelumnya. Di dalamnya terdapat

tiga, yaitu :

-

Rinse water,

yang

merupakan

tahap

pertama

dari

proses

pencucian

permukaan

kaca.

Air

disemprotkan

ke

permukaan

kaca

melalui nozzel

dan

juga

dibantu

dengan brush roll pada bagian atas untuk menyikat permukaan kaca

-

Pure water, merupakan bilasan kedua setelah rinse water dimana kadar air yang

dipakai berbeda.

-

Dry air, kaca yang telah dicuci bersih akan dikeringkan agar tidak terdapat titik-

titik air yang dapat menyebabkan flek pada permukaan kaca.

Ketiga

bagian

masing-masing disekat

oleh tekanan

udara

yang

berasal

dari air

knife nozzle yang digantung pada bagian atas, tetapi pada bagian antara pure water dan

dry

air

nozzle

terdapat

pada bagian atas

dan

bawah

kaca.

Tujuan

disekatnya

ketiga

bagian tersebut agar air tidak bercampur karena kadarnya berbeda, khususnya pada dry

air agar kaca dapat benar-benar kering. Didalam washing machine juga terdapat exhaust

fan yang terletak pada bagian sebelah kiri atas, gunanya untuk terus mengurangi suhu

dalam ruangan

tersebut karena dalam dark booth temperatur

maksimum

yang diijinkan

adalah 25°C.

Selanjutnya

kaca

memasuki

dark booth

yaitu

ruangan

gelap

dimana

dibagian

bawah kaca diterangi fluorscentlamp dan dipasang kamera yang memantau jika terdapat

dot atau crack. Alat ini disebut dotted defect detector, dimana secara otomatis bagian

kaca yang terdeteksi oleh kamera akan ditandai oleh main line. Proses selanjutnya kaca

memasuki tahap chemical coating dimana pada bagian ini kaca yang baru dideteksi akan

dilapisi cairan kimia agar permukaan kaca tidak mudah ternoda, khususnya kaca

high

quality yang akan dibuat cermin.

|

|

31

Setelah itu kaca akan dipotong menggunakan Cross wise Cutting Machine yang

merupakan

alat

pemotong

horizontal. Cross wise akan memotong kaca sesuai dengan

uiikuran

yang

diinginkan.

Ada

tiga

buah

mesin cross

wise

yang

digunakan

untuk

keperluan menggores kaca yang sedaag berjalan dengan membentuk sudut sebesar

8,42°. Pada keadaan normal beroperasi dua cutter sedang, satu cutter sebagai cadangan.

Maka cutter selama proses pemotongan

terus dilumasi dengan

minyak. Setelah digores

oleh cross wise maka kaca selanjutnya dipatahkan oleh main line snapping.

Untuk pemotongan secara vertikal digunakan Length wise Cutting Machine. Ada

dua

unit length wise dengan

jumulah cutter sebanyak dua puluh buah. Lalu sisi kanan

dan kiri kaca akan dipatahkan oleh edge snapping untuk memisahkan bagian kaca yang

terdapat corak barrel head dari arrol macine dalam metal bath.

Setelah ditandai dengan cross wise maka kaca diproses dengan mesin Main Line

Snapping yang merupakan rol yang terdapat dua buah karet yang menonjol dan

perputarannya

diatur

bersamaan

dengan cross

wise

machine,

jika

rol

itu

berputar dan

karet tersebut akan menekan kaca tepat pada bagian yang sudah digarisi oleh cross wise

sehingga kaca akan terpotong.

Kemudian dilanjutkan dengan

Edge Snapping yaitu rol yang berfungsi untuk

memotong atau mematahkan kaca tepat pada bagian yang telah digores oleh length wise

cutting machine.

Setelah

itu

kaca

kembali diperiksa, jika

masih

terdapat

cacat

maka kaca

akan

dipisahkan

ke

tempat

pembuangan

dan

jika tidak

maka

kaca

akan dipisahkan

antara

potongan yang besar dengan potongan yang kecil.

|

32

2.6

Sistem Informasi yang sedang Berjalan

Selama ini, aktifitas preventive maintenance terutama regular check dilakukan

berdasarkan pada manual book yang dimiliki, pengalaman staf dan kondisi operasional

mesin. Sehingga perawatan yang dilakukan tidak disesuaikan dengan kondisi lanjut dari

mesin saat ini. Oleh karena itu sering kali preventive maintenance yang dilakukan tidak

tepat sesuai kebutuhan dari mesin. Saat ini divisi mechanical

hanya menggunakan

bantuan software Microsoft Office

Excel

sebagai alat bantu sistem informasi

yang ada

sekarang untuk pemetaan jadwal perawatan, pembuatan work order, dan laporan-laporan

manajemen dari setiap tugas divisi tersebut. Selain itu semua aktifitas masih

menggunakan

sistem manual,

mulai

dari

penjadwalan regular check,

pembuatan

work

order, alokasi operator untuk work order sampai dengan laporan dari perbaikan trouble.

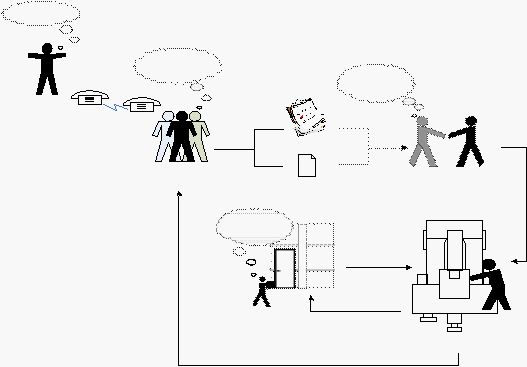

Gambar dibawah ini merupakan rich picture dari sistem yang sedang berjalan tersebut.

Gambar 2.6 Rich Picture dari Sistem Berjalan

|

|

33

Kegiatan dimulai ketika staf mengeluarkan

jadwal regular check atau

mendapat

laporan trouble dari operator mesin ataupun worker saat regular check. Staf

maintenance akan

mendistribusikan

tugas

ke

foreman

yang

kemudian

dialokasikan ke

worker.

Dengan

petunjuk

dari work

order

yang

diberikan, worker

kemudian

mulai

memeriksa

dan

melakukan

perbaikan

yang

dibutuhkan

mesin.

Jika

dalam perbaikan

ternyata

membutuhkan spare

part,

worker

yang

bertugas

akan

mengajukan

bon

permintaan spare part kepada staf, dan jika disetujui maka bon tersebut dapat digunakan

worker untuk meminta spare part di gudang. Setelah tugas worker selesai maka ia akan

membuat laporan pada work order kemudian diserahkan kembali kepada staf.

2.7

Analisis Masalah dan Kebutuhan Informasi

Untuk memulai merenacanakan sebuah proses produksi seperti jumlah dan waktu

pelaksanaannya,

bagian

produksi

melakukan

rekapitulasi permintaan pesanan dan

mempertimbangkan penyediaan bahan baku ditambah waktu yang dibutuhkan untuk

persiapan pelaksanaan termasuk pemeliharaan mesin produksi yang harus

dilakukan.

Oleh

karena

itu

bagian

produksi

meminta

rencana

penjadwalan

pemeliharaan

mesin

yang

dibutuhkan

dari

divisi maintenance.

Jika

divisi

maintenance telah memberikan

jadwal maka bagian produksi akan mempertimbangkan jadwal tersebut. Jika

pemeliharaan dapat dilaksanakan tepat sesuai jadwal maka bagian produksi akan segera

meyetujui jadwal dan

mengembalikannya

kepada

divisi maintenance. Jika

tidak

maka

bagian

produksi

akan berdiskusi

dengan

divisi maintenance

untuk

menentukan

waktu

pemeliharaan selanjutnya.

Untuk

membuat

suatu

jadwal

pemeliharaan

maka

divisi maintenance akan

merujuk

pada

manual

book

untuk

pemeriksaan

mesin

secara

keseluruhan

dan

untuk

|

|

34

pemeliharaan

harian didasarkan

pada

pengalaman

staf

dan

pengecekan

secara

visual.

Berdasarkan analisis dapat disimpulkan bahwa :

•

Informasi

untuk

dasar

melakukan

pemeliharaan

mesin

secara

berkala

tidak

terdokumentasi dengan baik.

•

Ketidaktersediaan informasi dasar waktu pemeliharaan mengakibatkan

pemeliharaan mesin menjadi tidak tepat sesuai kebutuhan mesin saat ini.

•

Tidak adanya kepastian dalam melakukan pemeliharaan mesin

mengakibatkan

informasi

untuk penyediaan

komponen

cadangan

tidak

terdokumentasi dengan baik.

Karena dasar waktu yang digunakan tidak pasti, jika ternyata staf yang bertugas

terhadap suatu mesin sedang libur atau berhenti bekerja maka dasar pengalaman untuk

melakukan pemeliharaan mesin juga berubah.Hal ini menyebabkan seringkali terjadi

kerusakan pada mesin secara tiba-tiba.

Kerusakan mesin ini menggangu kelancaran proses produksi yang sudah

direncanakan dan menimbulkan kerugian baik bersifat materi maupun kepuasan dari

pelanggan karena keterlambatan pengiriman. Oleh karena itu dibutuhkan suatu sistem

informasi yang dapat menampung dan mengatur penjadwalan dengan metode yang tepat

yang dapat diterapkan untuk perusahaan. Sistem informasi yang diperlukan harus dapat

memperbaharui

jadwal

secara

terus menerus

dan

secara akurat, sehingga

jika

terdapat

kuerusakan yang terjadi sebelum waktu pemeliharaan, hal ini dijadikan informasi untuk

melakukan pemeliharaan berikutnya.

Untuk

mengatasi

permasalah

yang berhubungan dengan penyediaan komponen

sistem informasi penjadwalan

yang dirancang harus dapat memberikan informasi

|

|

35

mengenai

jumlah

persediaan

komponen

yang

ada

sehingga

jika

memang

jumlahnya

kurang, dapat segera dilakukan pemesanan.

|