|

BAB 2

LANDASAN TEORI

2.1.

Teknik Industri

2.1.1. Definisi Tata Letak Fasilitas

•

Menurut Sritomo (1992,

p52),

tata

letak fasilitas didefinisikan sebagai tata cara

pengaturan fasilitas

-

fasilitas

fisik pabrik

guna

menunjang kelancaran proses

produksi.

•

Menurut Apple (1990, p2), tata letak fasilitas didefinisikan sebagai menganalisis,

membentuk konsep, merancang, dan mewujudkan sistem bagi pembuatan barang

atau

jasa.

Kegiatan

perancangan

fasilitas

berhubungan dengan

perancangan

susunan unsur fisik suatu lingkungan.

•

Menurut

Tompkins (1996, p1),

facilities

planning

merupakan

ilmu

yang

multi

disiplin,

dimana

berkaitan

dengan

merencanakan layout

fasilitas,

memilih

material handling sistem, dan menentukan peralatan proses yang diperlukan.

2.1.2. Peranan Perancangan Fasilitas

Menurut

Apple (1990, p3), perancangan

tata letak fasilitas

berperan

penting

sebagai berikut :

•

Suatu

perencanaan aliran

barang

yang

efisien

merupakan

prasyarat

untuk

mendapatkan produksi yang ekonomis.

•

Pola

aliran barang

yang

merupakan

dasar bagi

perencanaan

fasilitas

fisik

yang efektif.

|

|

28

•

Perpindahan barang merubah pola aliran statis menjadi suatu kenyataan yang

dinamis, menunjukkan cara bagaimana suatu barang dipindahkan.

•

Susunan

fasilitas

yang

efektif

disekitar

pola

aliran

barang dapat

menghasilkan pelaksanaan yang efisien dapat meminimumkan biaya

produksi.

•

Biaya produksi minimum dapat memberikan keuntungan maksimum.

2.1.3. Tujuan Perencanaan dan Pengaturan Tata Letak Fasilitas

Beberapa tujuan dalam perencanaan tata letak fasilitas pabrik

menurut Sritomo

antara lain :

•

Menaikkan output produksi.

Suatu tata

letak yang baik akan memberikan output yang lebih besar dengan

ongkos

yang

sama

atau

lebih

sedikit,

jam

kerja

pegawai

atau

buruh

yang

lebih kecil dan mengurangi jam kerja mesin.

•

Mengurangi waktu delay.

Mengatur

keseimbangan antara

waktu

operasi

produksi

dan

beban

dari

masing-masing departemen atau mesin adalah bagian kerja dari merek

yang

bertanggung jawab terhadap desain tata letak pabrik.

•

Mengurangi proses pemindahan bahan.

Mereka

yang

bertanggung jawab

terhadap

usaha

perencanaan dan

perancangan tata

letak pabrik akan lebih menekankan desainnya pada usaha-

usaha

memindahkan

aktivitas-aktivitas pemindahan bahan

pada

saat

proses

produksi berlangsung.

Hal ini dilakukan dengan beberapa alasan seperti :

|

|

29

¾

Biaya pemindahan bahan disamping cukup

besar pengeluarannya juga akan

terus ada dari tahun ke tahun selama proses produksi masih berlangsung.

¾

Biaya

pemindahan bahan

dengan

mudah akan

dapat

dihitung

dimana

biaya

ini akan proporsional dengan jarak pemindahan bahan

yang

harus ditempuh

dan

pengukuran jarak

pemindahan bahan

ini

dapat

dianalisa

dengan

cara

memperhatikan tata letak semua fasilitas produksi yang ada dari pabrik.

•

Penghematan penggunaan areal untuk produksi,gudang dan servis.

Jalan,

material

yang menumpuk , jarak antar

mesin-mesin

yang berlebihan

dan lain sebagainya akan menambah area yang dibutuhkan untuk pabrik. Suatu

perencanaan tata

letak

yang optimal akan

mencoba

mengatasi segala

pemborosan pemakaian ruangan ini dan akan mencoba mengkoreksinya.

•

Pendaya guna yang lebih besar dari pemakaian mesin, tenaga kerja, dan/atau

fasilitas produksi lainnya.

Suatu tata letak yang terencana baik akan banyak membantu pendayagunaan

elemen-elemen produksi secara lebih efektif dan lebih efisien.

•

Mengurangi inventori in-process.

Sistem produksi pada umumnya menghendaki sedapat

mungkin bahan baku

untuk berpindah dari

suatu operasi langsung

ke

operasi berikutnya secepat-

cepatnya

dan

berusaha

mengurangi

bertumpuknya bahan

setengah

jadi

(material in process)

•

Proses manufaktur yang lebih singkat.

Dengan memperpendek jarak antara operasi yang satu dengan yang lainnya

serta mengurangi bahan yang menunggu dan storage

yang tidak diperlukan

|

|

30

maka waktu yang akan diperlukan dari bahan baku untuk berpindah dari satu

tempat ke tempat lainnya juga dapat dipersingkat.

•

Mengurangi resiko bagi kesehatan dan keselamatan kerja dari operator.

Perencanaan tata letak pabrik adalah juga ditujukan untuk membuat suasana

kerja yang nyaman dan aman bagi mereka yang kerja di dalamnya.

•

Memperbaiki moral dan kepuasan kerja.

Penerangan yang cukup, sirkulasi udara yang enak dan lain sebagainya akan

menciptakan suasana

lingkungan kerja

yang

menyenangkan sehingga moral

dan kepuasan kerja akan dapat lebih ditingkatkan.

Hal ini

tentu dapat

mendorong

hasil yang positif

berupa performance kerja

yang meningkat dan menjurus ke arah peningkatan produktivitas kerja.

•

Mempermudah aktivitas supervisi.

Dengan meletakkan kantor atau ruangan di atas ataupun tempat-tempat yang

strategis, maka

seorang

supervisor

akan

dapat

dengan

mudah

mengamati

segala

aktivitas

yang

sedang

berlangsung di

area

kerja

yang

di

bawah

pengawasan dan tanggung jawabnya.

•

Mengurangi kemacetan dan kesimpang-siuran.

Material yang menunggu, gerakan pemindahan bahan yang tidak perlu, serta

banyaknya

perpotongan (intersection)

dari

lintasan

yang

ada

akan

dapat

menyebabkan

kesimpang-siuran yang

akhirnya

akan

membawa

ke

arah

kemacetan.

|

|

31

Tata

letak

yang

baik

akan

memberikan luasan

yang

cukup

untuk

seluruh

operasi

yang

diperlukan

dan

proses

bisa

berlangsung lebih

mudah

dan

sederhana.

•

Mengurangi

faktor

yang

bisa

merugikan dan

mempengaruhi

kualitas

dari

bahan baku ataupun produk jadi.

Tata letak yang direncanakan dengan baik akan dapat mengurangi kerusakan-

kerusakan yang dapat terjadi pada bahan baku ataupun produk jadi.

Sedangkan beberapa tujuan dalam perencanaan tata letak fasilitas menurut James

Apple (1990) antara lain :

•

Memudahkan proses manufaktur.

Tata

letak

harus

dirancang

sedemikian sehingga

proses

manufaktur

dapat

dijalankan dengan cara yang sangat sangkil.

Beberapa hal yang harus diperhatikan antara lain :

¾

Susunan mesin, peralatan, dan tempat kerja sedemikan sehingga barang dapat

bergerak dengan lancar sepanjang suatu jalur, selangsung mungkin.

¾

Hilangkan hambatan-hambatan yang ada.

¾

Rencanakan aliran

¾

Jaga mutu pekerjaan

•

Meminimumkan perpindahan barang.

Tata letak yang baik harus dirancang sedemikian sehingga pemindahan

barang dapat diturunkan sampai dengan proses yang minimal.

•

Memelihara keluwesan susunan dan operasi.

|

|

32

Apabila terjadi perubahan kapasitas produksi maka perubahan tersebut dapat

ditanggulangi apabila sudah diantisipasi dalam perencanaan awal

•

Memelihara perputaran barang setengah jadi yang tinggi.

Yang

paling

mendekati

situasi

yang

ideal

adalah

yang

ada

dalam

industri

yang bertipe proses

menurut sifatnya, adalah barang berjalan tanpa berhenti

dari awal sampai dengan akhir proses.

•

Menekan modal yang tertanam pada peralatan.

Susunan

mesin

yang

tepat

dan

susunan

departemen yang

tepat

dapat

membantu menurunkan jumlah peralatan yang diperlukan.

•

Menghemat pemakaian ruang bangunan.

Tata

letak

yang

tepat

dicirikan

dengan

jarak

yang

minimum antar

mesin,

setelah

keleluasaan yang

diperlukan bagi

gerakan

orang

dan

barang

ditentukan.

Dengan perhitungan

yang tepat tentang jarak mesin sehubungan

dengan

berbagai faktor,banyak luas lantai yang dapat dihemat.

•

Meningkatkan kesangkilan tenaga kerja.

Tata letak yang baik dapat meningkatkan pemakaian buruh secara sangkil.

Beberapa hal yang harus diperhatikan antara lain :

¾

Kurangi pemindahan barang yang dilakukan secara manual.

¾

Minimumkan jalan kaki.

¾

Seimbangkan siklus mesin.

¾

Berikan supervisor yang sangkil.

|

|

33

•

Memberikan

kemudahan,

keselamatan

bagi

pegawai

,dan

memberikan

kenyamanan dalam melaksanakan pekerjaan.

Untuk

memenuhi tujuan

ini

diperlukan

perhatian

atas

hal-hal

seperti

penerangan,

sirkulasi

udara, keselamatan, pembuangan,

kelembaban,

debu

dan

sebagainya.

2.1.4. Masalah Dalam Perancangan Fasilitas

Menurut Apple (1990, p16), terdapat beberapa permasalahan dalam perancangan

fasilitas yaitu :

•

Perubahan rancangan.

Seiring dengan perubahan rancangan produk maka akan menuntut perubahan

proses

atau

operasi

yang

diperlukan. Sehingga

hal

ini

memerlukan

perancangan ulang tata letak.

•

Perluasan departemen.

Penambahan produksi

suatu

komponen produk

tertentu

akan

memerlukan

perubahan dalam tata letak.

•

Pengurangan departemen.

Kondisi ini

terjadi apabila terjadi suatu kondisi penurunan jumlah produksi

secara drastis dan menetap.

•

Penambahan produk baru.

Dalam hal

ini terjadi penambahan produk baru

yang berbeda dengan produk

yang sedang diproduksi. Sehingga terjadi kondisi kemungkinan penambahan

mesin baru sehingga memerlukan penyusunan ulang fasilitas.

|

|

34

• Memindahkan satu departemen.

Memindahkan suatu departemen ke

lokasi baru

memerlukan penataletakan

ulang pada wilayah baru.

• Peremajaan peralatan yang rusak.

Persoalan ini

akan menuntut pemindahan peralatan

yang berdekatan untuk

mendapatkan tambahan ruang.

• Perubahan metode produksi.

Setiap perubahan kecil dalam satu tempat kerja sering kali berpengaruh ke

tempat kerja tersebut keseluruhan.

2.1.5. Prinsip-Prinsip Dasar Dalam Perancangan Fasilitas

Prinsip-prinsip dasar dalam perencanaan tata letak pabrik menurut Sritomo

( 1996 ) antara lain :

•

Prinsip integrasi secara total

”That

layout

is which integrates

the

men,

materials,

machinery supporting

activities,

and

any

other

considerations in

way

that

results

in

the

best

compromise”

•

Prinsip Jarak perpindahan bahan yang paling minimal

”Other things being equal, than layout is best that permits the material to move

the minimum distance between operation”

•

Prinsip aliran dari suatu proses kerja

“Other things being equal, than layout is best that arranges the work area for

each operations or process in the same order or sequence that forms, treats, or

assembles the materials”

|

|

35

•

Prinsip pemanfaatan ruangan

”Economy is obtainedby using effectively all available space – both vertical and

horizontal-“

•

Prinsip kepuasan dan keselamatan kerja

”Other things being equal, that layout is best which makes works satisfying and

safe for the workers”

•

Prinsip fleksibilitas

”Other things being equal, that layout is best that can be adjusted and

rearranged at minimum cost and incovenience”

|

36

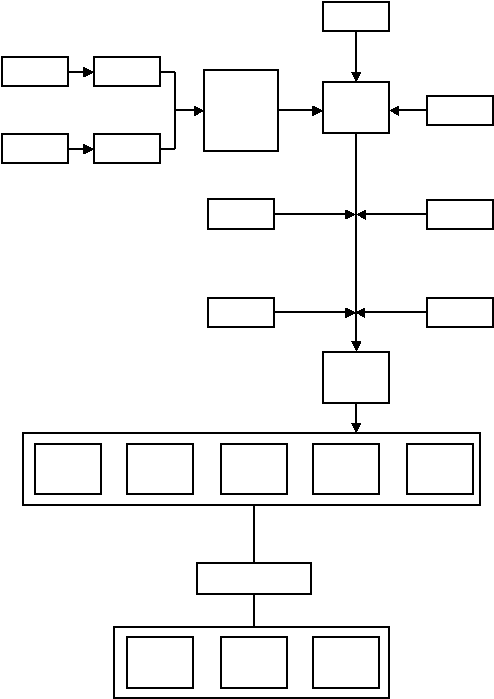

2.1.6. Langkah-Langkah Perancangan Fasilitas Menurut Sritomo

Analisis

ekonomi

Analiss produk

is produk

Analisis proses

Sigi pasar

Analisis

pasar

Analisa macam

jumlah mesin/

equipment

dan

area yang

dibutuhkan

Alternatif tata

letak ( layout )

Macam

layout

yang sesuai

Pola aliran

material

Space

area

yang tersedia

Analisis aliran

material

Struktur

organisasi

Tata letak

mesin dan

departemen

Sistem

pemindahan

material

Tata letak

fasilitas

perkantoran

Fasilitas

personil

Fasilitas

penunjang

jasa

pelayanan

lain-

lain

Tata letak

departemen

produksi

Luas total pabrik ( final

space

)

yang diperlukan

Building

requirement

Building design

Detail

konstruksi

bangunan

Gambar 2.1. Skema perancangan fasilitas

|

37

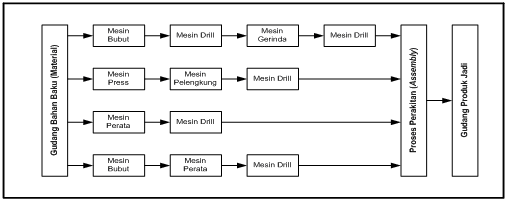

2.1.7. Tipe Tata Letak Fasilitas Produksi

Menurut Sritomo

(1992,

p110-117),

terdapat

empat tipe dasar

dari

suatu

tata

letak pabrik yaitu :

•

Tata Letak Fasilitas Berdasarkan Aliran Produksi (production line product

atau product layout).

Merupakan metode pengaturan dan penempatan semua fasilitas produksi

yang

diperlukan kedalam satu departemen secara khusus.

Dalam tata

letak tipe ini

suatu

produk

akan

dikerjakan

sampai

selesai

di

departemen

tersebut

tanpa

perlu dipindahkan. Tata

letak

ini cocok untuk produksi produk dengan variasi

produknya rendah dan volume

produksinya tinggi.

Tata

letak

tipe

ini

dapat

ditunjukkan dalam contoh berikut :

Gambar 2.2. Tata Letak Product Layout

•

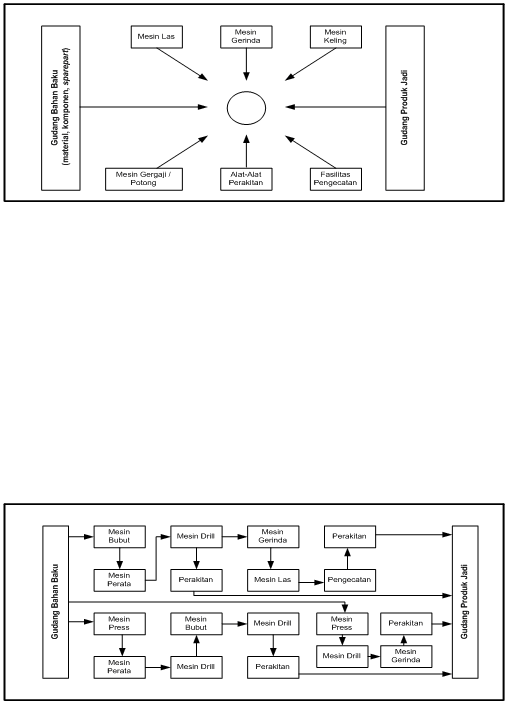

Tata Letak Fasilitas Berdasarkan Lokasi Material Tetap (fix material

location product layout atau fix position layout).

Merupakan metode pengaturan suatu fasilitas produksi seperti mesin, manusia,

dan komponen lainnya yang bergerak menuju komponen produk utama

yang

berada

pada

posisi

tetap.

Biasanya

tata

letak

ini

digunakan untuk

kegiatan

produksi yang menghasilkan produk - produk dengan skala ukuran yang besar

|

38

seperti

pesawat terbang,

kapal

laut,

dan

lainnya.

Tata

letak

tipe

ini

dapat

ditunjukkan dalam contoh berikut :

Gambar 2.3. Tata Letak Fix Position Layout

•

Tata Letak Fasilitas Berdasarkan Kelompok Produk

(product family

product layout atau group technology layout).

Merupakan

tata

letak

yang

didasarkan

pada

pengelompokan produk

atau

komponen

yang akan dibuat.

Dalam hal

ini pengelompokan tidak didasarkan

pada kesamaan jenis produk akhir, tetapi dikelompokkan berdasarkan langkah

pemprosesan, bentuk,

mesin, atau peralatan yang dipakai. Tata letak tipe ini

dapat ditunjukkan dalam contoh berikut :

Gambar 2.4. Tata Letak Group Technology Layout

|

39

•

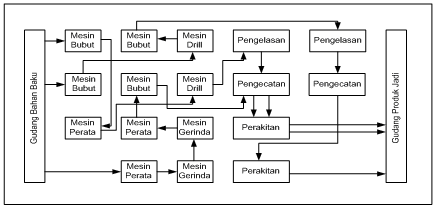

Tata Letak Fasilitas Berdasarkan Fungsi atau Macam Proses (functional

atau process layout).

Merupakan metode

pengaturan dan

penempatan

segala

mesin

dan

peralatan

produksi yang memiliki tipe / jenis sama kedalam satu departemen. Jadi mesin

dikelompokkan

sesuai

dengan

kesamaan

proses

atau

fungsi

kerjanya.

Tata

letak

ini

cocok

untuk

produksi

produk dengan

variasi

produknya tinggi

dan

volume produksinya rendah. Tata letak tipe ini dapat ditunjukkan dalam

contoh berikut :

Gambar 2.5. Tata Letak Process Layout

2.1.8. Peta kerja

Menurut Sutalaksana (1979,

p15),

peta kerja

merupakan

salah satu

alat

yang

sistematis dan

jelas

untuk

berkomunikasi secara

luas dan sekaligus melalui peta - peta

kerja

ini

kita

bisa

mendapatkan informasi

-

informasi

yang

dibutuhkan

untuk

memperbaiki metode kerja.

Menurut Sutalaksana (1979,

p15-18),

terdapat

empat

macam

lambang

yang

digunakan untuk pembuatan suatu peta kerja yaitu sebagai berikut :

|

40

a.

merupakan lambang operasi dimana biasanya suatu kegiatan operasi terjadi

apabila benda kerja mengalami perubahan sifat, baik fisik maupun kimiawi.

Operasi merupakan kegiatan yang paling banyak terjadi dalam suatu proses.

b.

merupakan lambang pemeriksaan dimana suatu kegiatan pemeriksaan

terjadi apabila

benda

kerja

atau peralatan

mengalami

pemeriksaan

baik

dari segi

kualitas maupun kuantitas.

c.

merupakan lambang tranportasi

dimana suatu

kegiatan

transportasi

terjadi

apabila

benda

kerja,

pekerja,

atau

perlengkapan

mengalami

perpindahan

tempat

yang bukan merupakan bagian dari suatu operasi.

d.

merupakan

lambang

penyimpanan

dimana

suatu

kegiatan

penyimpanan

terjadi

apabila

benda

kerja

disimpan untuk

jangka

waktu

yang

cukup

lama

(penyimpanan permanen).

Menurut Sutalaksana (1979, p19-50), pada dasarnya peta kerja yang ada sekarang

ini dapat dibagi menjadi dua kelompok besar berdasarkan kegiatannya yaitu

1)

Peta Kerja Untuk Menganalisa Kegiatan Kerja Keseluruhan

•

Peta Proses Operasi

Merupakan suatu diagram yang

menggambarkan langkah -

langkah proses

yang

akan dialami bahan baku mengenai urutan - urutan operasi dan pemeriksaan. Dalam

peta proses operasi terdapat beberapa informasi yang diperlukan untuk analisa lebih

lanjut seperti waktu yang dihabiskan, material yang digunakan, dan tempat atau alat

|

|

41

atau

mesin

yang

digunakan. Biasanya

peta

proses

operasi

digunakan

untuk

mengetahui

kebutuhan

mesin,

memperkirakan kebutuhan

bahan

baku,

melakukan

perbaikan cara kerja, dan menentukan tata letak pabrik.

• Peta Aliran Proses

Merupakan

suatu

diagram

yang

menunjukkan urutan

-

urutan

dari

operasi,

pemeriksaan, transportasi,

menunggu,

dan

penyimpanan

yang

terjadi

selama

satu

proses atau prosedur berlangsung.

• Peta Proses Kelompok Kerja

Merupakan hasil pengembangan dari suatu peta aliran proses dimana digunakan

dalam suatu tempat kerja

yang untuk

mengerjakannya memerlukan kerja sama

yang

baik dari sekelompok pekerja.

• Diagram Alir

Merupakan suatu

peta

yang

memuat

informasi

-

informasi

relatif

lengkap

sehubungan dengan proses dalam suatu pabrik atau kantor.

2)

Peta Kerja Untuk Menganalisa Kegiatan Kerja Setempat

• Peta Pekerja dan Mesin

Merupakan

suatu

grafik

yang

menggambarkan koordinasi

antara

waktu

kerja

operator

dan

waktu

operasi

mesin

yang

ditanganinya. Biasa

digunakan

untuk

mengurangi waktu menganggur.

• Peta Tangan Kiri dan Tangan Kanan

Merupakan suatu peta kerja yang menggambarkan semua gerakan - gerakan saat

bekerja dan waktu menganggur yang dilakukan tangan kiri dan tangan kanan

pekerja.

|

|

42

2.1.9. Material Handling Evaluation Sheet ( MHES )

MHES adalah tabel perhitungan biaya penanganan bahan yang digunakan untuk

mengevaluasi tata

letak

yang

dihasilkan.

Tabel

MHES

memiliki

format

yang

sama

dengan tabel Material Handling Planning Sheet ( MHPS ).

2.1.10. From to Chart ( FTC )

Menurut

Sritomo

(1992,

p142),

from

to

chart

atau

trip

frequency

chart

atau

travel

chart

merupakan

salah

satu

teknik

konvensional yang

umum

digunakan

untuk

perencanaan tata letak pabrik dan pemindahan bahan dalam suatu proses produksi. Pada

dasarnya from to chart merupakan adaptasi dari ”mileage chart”

yang

umum dijumpai

pada suatu peta perjalanan (road map), angka - angka yang terdapat dalam suatu from to

chart

akan

menunjukkan total

dari

berat

beban

yang

harus

dipindahkan,

jarak

perpindahan, volume atau kombinasi dari faktor - faktor ini. FTC dapat dibagi menjadi :

•

From To Chart (FTC) Biaya

From to chart biaya biasanya diisi dengan biaya total dari Material

Handling

Planning Sheet untuk tiap-tiap perpindahan yang terjadi.

•

From To Chart (FTC) Inflow dan Outflow

From to chart

inflow

dan

outflow dibuat didasarkan

hasil

perhitungan

from

to

chart biaya dimana digunakan rumus perhitungan sebagai berikut :

1)

Perhitungan from to chart inflow

FTC

Inflow =

Nilai

pada sel

matriks

yang terisi ( FTC

Biaya)

Total

kolom

dim ana sel

tersebut berada

|

|

43

2)

Perhitungan from to chart outflow

FTC

Outflow =

Nilai

pada

sel matriks

yang

terisi ( FTC

Biaya)

Total baris

dim ana msn tersebut

menjadi msn tujuan

2.1.11. Skala Prioritas

Skala

prioritas

menunjukkan

hubungan

antar

mesin

dan

gudang

adalah

skala

yang menunjukkan derajat kepentingan antar mesin-mesin produksi maupun antar mesin

dan

gudang.

Ada

dua

macam skala

prioritas

yaitu

skala

prioritas

inflow

(dibuat

berdasarkan inflow) dan skala prioritas outflow (dibuat berdasarkan outflow).

Menurut Apple

(1990,

225)

untuk membantu dalam menentukan kegiatan

yang

harus diletakkan pada satu tempat maka digunakan derajat kedekatan sebagai berikut :

A

=

Mutlak perlu kegiatan tersebut berdampingan satu sama lain

E

=

Sangat Penting kegiatan tersebut berdekatan

I

=

Penting kegiatan tersebut berdekatan

O

=

Biasa (kedekatannya), dimana saja tidak ada masalah

U

=

Tidak Perlu adanya keterkaitan geografis apapun

Pengisian derajat kedekatan pada

tabel skala prioritas berdasarkan angka-angka

atau

koefisien dari FTC

Inflow

dan

FTC

Outflow

dengan

range

nilai

untuk

masing-

masing derajat kedekatan.

Pengisian derajat kedekatan pada tabel skala prioritas berdasarkan angka - angka

atau

koefisien

dari

FTC

Inflow

dan

FTC

Outflow

yang

telah

diurutkan

berdasarkan

range

yang

sudah

ditentukan.

Kemudian

dikelompokkan untuk

masuk

ke

dalam

hubungan A, E, I, O, U.

|

|

44

2.1.12. Hubungan Antar Kegiatan

Menurut

Tompkins

(1996,

p79),

activity

relationship

menyediakan beberapa

pertimbangan dalam proses perencanaan fasilitas. Berikut beberapa primary relationship

yang menjadi pertimbangan :

•

Organizational relationship

•

Flow relationship (aliran material, orang, peralatan, informasi, dan uang)

•

Control relationship (centralized dan decentralized material control, shop

floor control, level automation)

•

Environmental

relationship

(pertimbangan

keselamatan,

temperatur,

kebisingan, kepadatan, debu)

Hubungan antar kegiatan dapat digambarkan dengan dua cara yaitu :

•

Activity Relationship Chart (ARC)

Menurut

Apple

(1990, p226 - 227), peta

keterkaitan

kegiatan

adalah

teknik

ideal

untuk

merencanakan keterkaitan

antara

setiap

kelompok kegiatan

yang saling berkaitan.

Kegunaan dari

peta

keterkaitan (Activity

Relationship Chart)

yaitu

sebagai berikut :

¾

Penyusunan urutan pendahuluan bagi satu peta dari-ke

¾

Lokasi nisbi dari pusat kerja atau departemen dalam satu kantor

¾

Lokasi kegiatan dalam satu usaha pelayanan

¾

Lokasi pusat kerja dalam operasi perawatan atau perbaikan

¾

Menunjukkan hubungan satu kegiatan dengan yang lainnya serta alasannya

¾

Memperoleh satu landasan bagi penyusunan daerah selanjutnya

|

|

45

Biasanya

dalam

peta

keterkaitan

digunakan

huruf-huruf

A,

E,

I,

O,

U

yang menunjukkan derajat hubungan kedekatan antara tiap lokasi. Berikut adalah

penjelasan dari sandi tersebut :

¾

A ? Merah ? Mutlak Perlu

¾

E

?

Jingga ? Sangat Penting

¾

I ? Hijau ? Penting

¾

O? Biru ? Kedekatan Biasa

¾

U ? Tak Berwarna ? Tidak Perlu

¾

X ? Coklat ? Tak Diharapkan

•

Activity Relationship Diagramming (ARD)

Menurut

Apple

(1990, p229-231), diagram keterkaitan kegiatan

(activity

relationship diagram) dibuat

menggunakan

informasi dari

peta

keterkaitan

kegiatan (activity relationship

chart) yang digunakan menjadi dasar perencanaan

keterkaitan antara pola aliran barang dan

lokasi kegiatan pelayanan dihubungkan

dengan kegiatan produksi. Diagram keterkaitan kegiatan merupakan diagram

balok

yang

menunjukkan pendekatan

keterkaitan

kegiatan

sebagai

suatu

model

kegiatan tunggal.

2.1.13. Tata letak komputer

2.1.13.1.

CRAFT (Computerized Rellative Allocation of Facilities Technique)

CRAFT

pertama

kali

diperkenalkan oleh

Buffa,

Armour

dan

Vollman

pada tahun 1963. CRAFT

merupakan salah satu dari algoritma tata letak yang

paling

awal.

Tujuan

dari

CRAFT

adalah

untuk

meminimasi biaya

material

handling.

Dimana biaya material handling =

(

from to

matrix )

x

(

move cost

matrix ) x ( distance matrix ).

|

|

46

CRAFT memiliki beberapa asumsi yaitu seperti

•

Tidak ada hubungan yang ”negatif”. Yang dimaksud dengan

hubungan

yang ”negatif”

adalah

hubungan

yang tidak diharapkan

antar

departemen. Dalam

ARC

atau

ARD,

hubungan

ini

biasanya

disimbolkan dengan huruf ”X”.

•

Semua pergerakan dimulai dan berakhir pada titik berat departemen.

•

Semua pergerakan rectilinier.

•

Biaya material handling berbanding lurus dengan jarak.

•

Biaya material handling tidak bergantung pada utilisasi dari peralatan

material handling yang digunakan.

CRAFT dapat menggunakan departemen ”dummy” untuk beberapa tujuan

seperti

berikut

ini

:

untuk

menentukan area

yang

tidak

dapat

diisi,

mewakili

fasilitas-fasilitas yang

sudah

pasti

seperti

lift,

eskalator,

toilet

dan

lain

sebagainya.

CRAFT

memerlukan input berupa tata

letak awal yang akan diperbaiki,

from-to material flow matrix,dan move cost matrix.

Langkah-langkah yang digunakan oleh CRAFT

untuk

memperbaiki tata

letak adalah sebagai berikut :

•

Meletakkan tata letak pada sistem koordinat.

•

Menentukan

titik berat pada tiap-tiap departemen

pada tata

letak

awal.

•

Menghitung jarak rectilinier antar departemen.

|

|

47

•

Menghitung

biaya

perpindahan

atau

material

handling

dengan cara

mengalikan

jarak

rectilinier

dengan

banyaknya

perpindahan (

flow

matrix )

dan mengalikannya dengan

biaya perpindahan

material

per

jarak

(

move

cost

matrix

).

Metode

evaluasi

atau

perhitungan ini

dikenal juga dengan nama distance-based scoring.

•

Mengiterasi atau menukar posisi antar tiap departemen yang

menghasilkan pengurangan

biaya

material

handling

terbesar.

Cek

seluruh iterasi yang mungkin terjadi antar departemen yang memiliki

luas yang sama dan berbatasan antara yang satu dengan yang lain.

•

Ulangi

langkah-langkah

diatas

sampai

dengan

tidak

ada

perbaikan

yang dapat dilakukan.

CRAFT

dapat

melakukan pair-wise

interchanges,

three-way

interchanges,

pair-wise

interchanges

yang

kemudian diikuti

oleh

three

way

interchanges,

three-way

interchanges

yang

kemudian diikuti

oleh

pair-wise

interchanges ataupun hasil terbaik dari pair-way interchanges ataupun three-way

interchanges.

CRAFT memiliki batasan-batasan sebagai berikut ini :

•

Tidak dapat menangani perubahan yang terjadi dalam aliran material.

Untuk

tiap aliran material yang berbeda,

maka akan dihasilkan tata

letak yang berbeda pula.

•

Jumlah departemen harus lebih kecil atau sama dengan dari 40

departemen.

|

|

48

•

Tiap tata

letak awal

yang berbeda maka akan

memberikan hasil

yang

berbeda pula.

•

Output terkadang menghasilkan tata

letak

yang terkadang tidak

masuk akal, tidak realistis dan selalu memerlukan penyesuaian secara

manual.

•

Algoritma perbaikan tidak dapat mempertimbangkan hubungan

”X”

negatif.

•

Pengaruh arsitektur dan

faktor kualitatif yang

lain

sangat

sulit untuk

dipertimbangkan. Biasanya

faktor-faktor

dan

pengaruh-pengaruh

tersebut seringkali diabaikan.

•

CRAFT

tidak

dapat

menginput

lebih dari

satu

biaya

material

handling

untuk

perpindahan material

dua

atau

lebih

departemen.

Contohnya CRAFT

memiliki

satu

biaya

material

handling

untuk

perpindahan material

dari

departemen

A

ke

departemen

B,

namun

ternyata

ada dua

macam peralatan material handling

untuk

perpindahan dari departemen A ke departemen B. CRAFT tidak dapat

menginput

dua

macam peralatan

material

handling

tersebut.

Hanya

salah satu saja yang dapat diinput.

Menurut

Dr.

Ardavan

Azef-Vaziri dari

Departmen

of

Industrial

and

System

Engineering

,

University

of

Southern California ,

CRAFT

memiliki

beberapa kekurangan yaitu :

•

CRAFT mengasumsikan

ketika dua departemen ditukar posisinya

atau diiterasi, maka titik berat mereka juga akan bertukar.

|

|

49

Hal ini berlaku apabila dua departemen yang ditukar memiliki ukuran

yang

sama.

Namun,

hal

ini

tentu

saja

tidak

berlaku

apabila dua

departemen yang ditukar memiliki ukuran yang tidak sama. Mengapa

CRAFT

mengasumsikan hal

ini

?

Karena

hal

ini

akan

membuat

perhitungan menjadi

jauh

lebih

mudah.

Dalam

hal

ini,

CRAFT

mengorbankan suatu

kualitas solusi

untuk

menghemat

waktu

dalam

jumlah yang besar.

•

CRAFT

tidak

dapat

memeriksa

semua

kemungkinan kombinasi

tata

letak.

Karena

CRAFT

hanya

dapat

melakukan iterasi

terhadap

departemen-departemen yang

memiliki

ukuran

yang

sama

dan

departemen-departemen yang berbatasan

langsung antara departemen

yang

satu dengan

departemen

yang

lainnya.

Dalam

hal

ini

CRAFT

telah

mengorbankan kemungkinan

untuk

memperoleh

solusi

yang

lebih baik guna melakukan penghematan waktu.

2.1.13.2.

ALDEP (Automated Layout DEsign Program)

ALDEP pertama kali dikembangkan oleh Seehof dan

Evans pada tahun

1967. ALDEP

merupakan

variasi

dari

CORELAP.

Tujuan

dari

ALDEP

adalah

untuk menciptakan tata

letak dengan departemen

”high

rank” berdekatan antara

yang satu dengan yang lain.

Langkah-langkah seleksi dari ALDEP :

•

Memilih departemen secara random.

|

50

•

Cari departemen yang memiliki hubungan penting ”A” atau ”E”

dengan

departemen

sebelumnya. Apabila

tidak

ada,maka

pilih

departemen secara random.

•

Ulangi

langkah-langkah

diatas

sampai

semua

departemen

telah

diletakkan.

Langkah-langkah penempatan dari ALDEP :

•

Departemen pertama diletakkan pada pojok kiri atas.

•

Semua departemen berbentuk persegi ataupun persegi panjang.

•

Menggunakan

”sweep

method”

untuk

menempatkan

departemen

selanjutnya. Gambar ”sweep method” dapat dilihat pada gambar

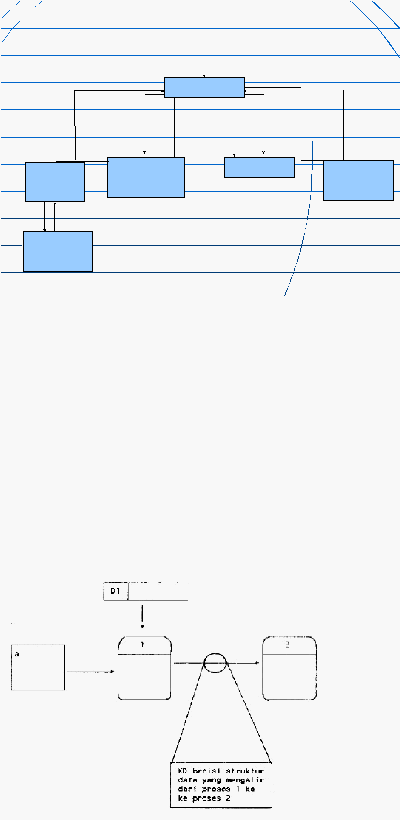

berikut ini :

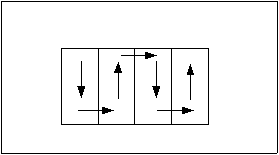

Gambar 2.6. Pola dari sweep method

Metode

evaluasi

tata

letak

yang

dipergunakan dengan

ALDEP

adalah

dengan cara

mencari

departemen-departemen yang berbatasan

secara

langsung.

Kemudian menjumlahkan closseness value sebagai indikator

untuk

menentukan

tata letak yang terbaik. Metode evaluasi ini dikenal juga dengan nama adjacency-

based scoring. Berikut adalah rumus dari adjacency-based scoring :

n

s =

?

w

i

X

i

i

=1

|

|

51

Dimana w

i

=

faktor pemberat untuk kelas / departemen i.

X

i

=

Jumlah

hubungan

yang

terjadi antara departemen-departemen

yang

berbatasan secara langsung.

Nilai w

i

bervariasi tergantung dari hubungan yang dimiliki oleh antar departemen.

Keterkaitan ”A” bernilai 64

Keterkaitan ”E” bernilai 16

Keterkaitan ”I” bernilai 4

Keterkaitan ”O” bernilai 1

Keterkaitan ”U” bernilai 0

Keterkaitan ”X” bernilai – 1024

Batasan-batasan dari ALDEP :

•

ALDEP tidak dapat menangani

perubahan dalam hubungan antar

departemen. Apabila

hubungan

antar

departemen

berubah

maka

ALDEP akan menghasilkan tata letak baru.

•

Mengabaikan arah aliran dari tiap departemen.

•

Beberapa hubungan yang penting mungkin tidak dapat

dipertimbangkan.

Perbedaan-perbedaan antara ALDEP dengan CORELAP :

•

Berdasarkan prosedur

:

ALDEP

memilih departemen pertama secara

random.

Sedangkan CORELAP

memilih

departemen

pertama

berdasarkan total closseness rating.

•

Berdasarkan filosofi

:

ALDEP

menghasilkan banyak

tata

letak

sedangkan CORELAP menghasilkan tata letak yang terbaik.

|

|

52

2.2.

Sistem Informasi

2.2.1. Pengertian dari Decision Support System

Menurut Sauter (1997, p13), Decision Support System atau lebih dikenal dengan

nama DSS

merupakan

suatu sistem berbasiskan komputer

yang

mendukung

pemilihan

dengan

cara

membantu para

pengambil keputusan

dengan

cara

mengorganisasi

informasi dan menghasilkan model.

2.2.2. Tahapan Pengambilan Keputusan

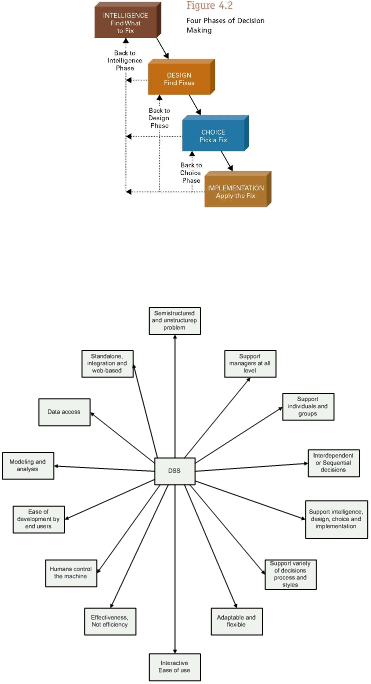

Menurut

Simon

(1977),

ada

4

tahapan

yang

harus

dilewati

dalam

proses

pengambilan keputusan. Tahap-tahap tersebut antara lain adalah :

1. Tahap Intelligence

Pada tahap

ini,

dilakukan

proses

untuk

menemukan atau

mengenali

suatu

masalah.

Dikenal juga dengan nama fase diagnosa dari tahapan pembuatan keputusan.

2. Tahap Design

Pada tahap ini dilakukan pertimbangan cara-cara yang akan digunakan untuk

memecahkan suatu

masalah,

memenuhi

kebutuhan

ataupun

mengambil

keuntungan dari suatu kesempatan.

3. Tahap Choice

Pada tahap

ini,

bobot

nilai

dari

masing-masing solusi

yang

telah dihasilkan

pada tahap-tahap sebelumnya akan diteliti dan dipertimbangkan. Pada tahap

ini

juga akan dipertimbangkan dampak

dari masing-masing

solusi

dan

akan

dipilih solusi yang terbaik.

|

53

4. Tahap Implementation

Pada tahap

ini,

solusi

akan

dijalankan, diawasi

hasilnya

dan

akan

dibuat

penyesuaian apabila diperlukan.

Untuk lebih jelasnya dapat dilihat pada gambar berikut ini :

Gambar 2.7.Proses pengambilan keputusan

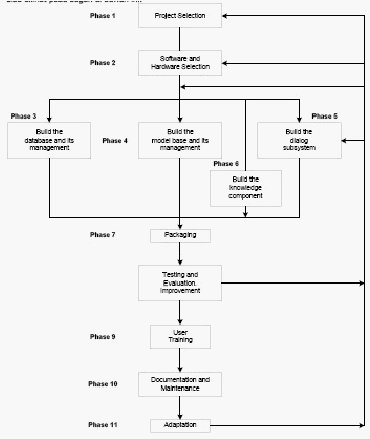

2.2.3. Karakter-Karakter Kunci dan Kemampuan dari Decision Support System

Gambar 2.8.Karakter-karakter kunci dan kemampuan dari DSS

|

|

54

2.2.4. Komponen-Komponen dari Decision Support System

Menurut

Turban

(2005,

p109),

komponen-komponen dari suatu

aplikasi DSS

terdiri dari beberapa subsistem. Subsistem-subsistem tersebut antara lain:

1. Data-management subsystem

Terdiri

dari

database

yang

menyimpan data

yang

digunakan

untuk

situasi

pengambilan keputusan dan diatur oleh software yang dikenal dengan

nama

Database Management System (DBMS).

2. Model management subsystem

Merupakan suatu paket software yang didalamnya terdapat analisa keuangan,

analisa

statistika,

analisa

manajemen

dan

model-model kuantitatif

lainnya

yang memberikan kemampuan bagi sistem untuk menganalisa.

3. User Interface subsystem

Subsistem

ini

digunakan

untuk

”jembatan”

komunikasi

antara

user dengan

sistem. User dipertimbangkan sebagai bagian dari sistem.

4. Knowledge-based management subsystem

Subsistem ini

dapat

bertindak

untuk

mendukung

subsistem yang

lainnya

ataupun dapat bertindak sebagai komponen yang independen.

|

55

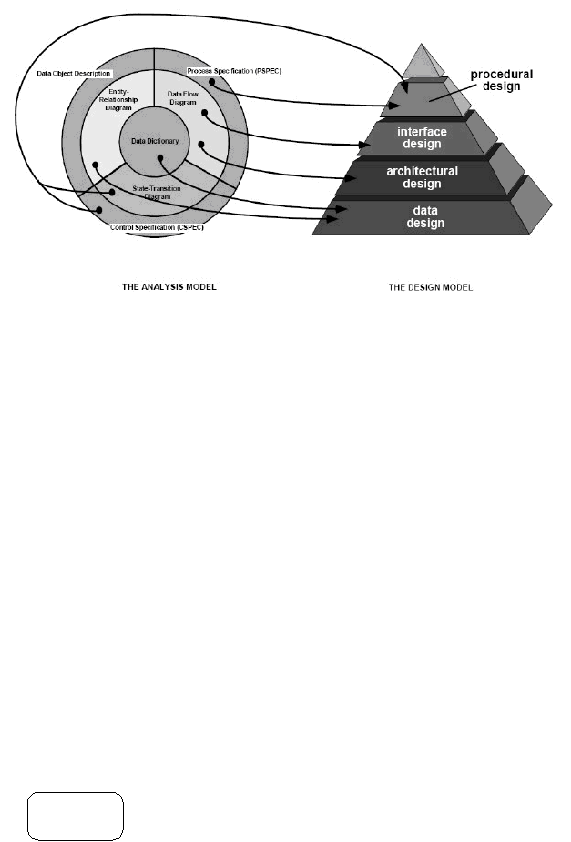

2.2.5. Langkah-langkah perancangan DSS

Gambar 2.9.Skema perancangan DSS

2.2.6. Elemen Model Analisis

Model analisis harus dapat mencapai tiga sasaran utama yaitu :

1. Menggambarkan apa yang dibutuhkan oleh pelanggan.

2. Membangun dasar bagi pembuatan desain perangkat lunak.

3. Membatasi serangkaian persyaratan yang dapat divalidasi pada saat

perangkat lunak dibangun.

|

56

Gambar 2.10.Hubungan antara model analisis dengan model desain

Untuk mencapai tujuan-tujuan yang telah disebutkan diatas maka dibuatlah suatu

model analisis yang terdiri dari :

o

Data Flow Diagram

o

Entity Relationship Diagram ( ERD ).

o

State Transition Diagram.

o

Kamus data.

o

Spesification Process.

2.2.7. Data Flow Diagram (DFD)

DFD

pada

dasarnya

sebuah

diagram

yang

menjelaskan bagaimana

hubungan

bersama dari bagian file, laporan, sumber dokumen dan sebagainya. DFD termasuk alat

komunikasi

perantara yang baik antara designer dan user karena mudah dipahami

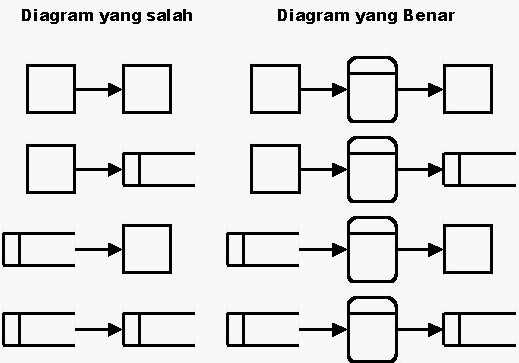

(hanya berisi 4 simbol). Empat simbol yang digunakan ini antara lain :

1.

melambangkan proses.

|

57

2.

melambangkan interface.

3.

melambangkan tempat penyimpanan data.

4.

melambangkan aliran proses yang dilakukan.

Tujuan

dari

DFD

adalah

membuat/mengetahui aliran

(track)

aliran

data

seluruhnya

dari

sistem. Data

dan

proses

adalah

hal

yang kritis

untuk

dipahami.

DFD

berbeda

dengan

flow sistem

(systems flowcharts) dan flow program

(program

flowcharts) karena keduanya lebih mengarah ke hasil (orientation).

Beberapa petunjuk

untuk

membuat DFD

yang

jelas

dan

mudah

dibaca

adalah

sebagai berikut :

1. Pilihlah nama yang jelas maksudnya ( bagi proses, aliran, penyimpanan dan

agen eksternal ).

o

Untuk proses sebaiknya menggunakan nama yang

mengacu pada

fungsi,

yaitu

gabungan antara

kata

kerja

yang

spesifik

dan

obyek,

misalnya

:

memproses

laporan

inventori, validasi

nomor

telepon

dan

lain

sebagainya.

o

Untuk agen eksternal, lebih

mengacu kepada orang ataupun sekelompok

orang.

o

Untuk aliran dan penyimpanan lebih mengacu kepada paket data ataupun

informasi yang terkandung di dalamnya.

|

|

58

o

Jangan

menggunakan

nama-nama

yang

terlalu

umum,

misalnya

proses

data, tangani masukan dan sebagainya.

o

Gunakan nama yang familiar bagi pemakai atau user.

2. Melakukan penomoran proses untuk lebih memperjelas sistematika.

o

Tidak menjadi suatu masalah bagaimana urutan ditempatkan.

o

Nomor tidak menunjukkan urutan.

o

Penomoran

dimaksudkan

sebagai

identifikasi

proses

dan

memudahkan

penurunan ke level yang lebih rendah atau ke proses selanjutnya.

3. Menggambar kembali DFD hingga beberapa kali, sehingga cukup estetik.

4. Mencegah DFD yang terlalu kompleks dan tidak diperlukan.

o

Kegunaan

dari

DFD

bukan

hanya

untuk

menggambarkan

suatu

fungsi

dan

interaksinya dalam sistem secara akurat tetapi juga untuk dibaca dan

dimengerti

oleh

bukan

hanya

penganalisa

sistem,

tetapi

juga

pemakai

yang

berpengalaman dalam

sistem

yang

dimodelkan.

Hal

ini

berarti

supaya kita jangan

membuat DFD

yang

memiliki terlalu banyak proses,

aliran, penyimpanan dan agen eksternal.

5. Menjamin

konsistensi dari

DFD

tersebut

secara

intern

ataupun

yang

berkualitas.

o

Yang dimaksud dengan konsistensi dalam hal ini adalah konsistensi

terhadap model-model yang lain seperti entity relationship diagram, state

transition diagram, kamus data, dan spesifikasi proses ).

Hal-hal penting yang perlu diperhatikan atau diingat dalam membuat DFD

adalah :

|

59

1.

Mencegah

proses

yang

mempunyai masukan

atau

input

namun

tidak

mempunyai keluaran atau output. Hal ini biasa disebut dengan black hole.

2. Mencegah proses yang mempunyai keluaran tapi tidak mempunyai masukan.

3.

Berhati-hati dengan aliran

dan

proses

yang

tidak

dinamakan karena dapat

mengakibatkan elemen data yang saling tidak berhubungan menjadi satu.

4. Berhati-hati dengan penyimpanan yang

mempunyai status

yang hanya dapat

dibaca

atau

hanya

dapat

ditulis

dan

berkaitan dengan

proses

yang

hanya

memproses masukan atau hanya memproses keluaran.

Gambar 2.11.Bentuk-bentuk penggambaran DFD

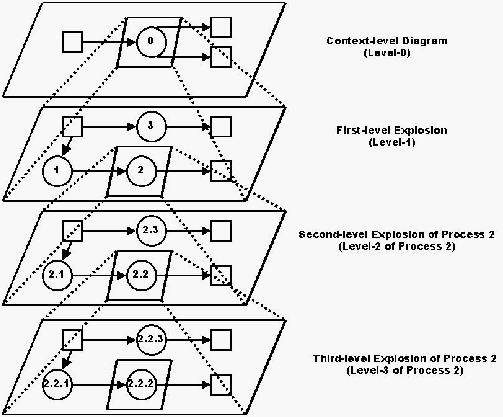

Level

yang

paling

tinggi

dalam

suatu

DFD

hanyalah sebuah

proses

yang

memodelkan keseluruhan sistem, sedangkan aliran memodelkan hubungan antara sistem

dengan agen eksternal. Level ini sering disebut dengan nama context diagram.

|

|

60

Dalam

hal

ini

pemberian nomor pada setiap

proses

DFD

sangat

vital. Hal

ini

sangat

berguna

untuk

memudahkan penurunan

DFD

ke

level

yang

lebih

rendah.

Penurunan ini mengacu kepada status tertentu yaitu :

1. Setiap penurunan ke level yang lebih rendah harus mampu mempresentasikan

proses

tersebut

dalam

spesifikasi

proses

yang

jelas.

Sehingga seandainya

belum cukup jelas maka seharusnya diturunkan ke level yang lebih rendah.

2. Setiap penurunan hanya dilakukan jika perlu.

3. Tidak semua bagian dari sistem

harus diturunkan dalam jumlah

level

yang

sama

karena

yang

kompleks

dapat

saja

diturunkan dan

yang

sederhana

mungkin

tidak perlu diturunkan. Selain itu,

tidak semua proses dalam

level

yang sama mempunyai derajat kompleksitas yang sama pula.

4. Konfirmasikan DFD yang telah dibuat dengan user.

5.

Aliran data

yang

masuk

dan

keluar pada

suatu

proses

di

level

harus

berhubungan dengan

aliran

data

yang

masuk

dan

keluar

pada

level

x+1.

Dimana level x+1 tersebut mendefinisikan sub proses pada level x tersebut.

6. Ketika

mulai

menurunkan

DFD

dari

level

tertinggi,

cobalah

untuk

mengidentifikasi event-event

eksternal

dimana

sistem

harus

memberikan

respon.

Event eksternal

dalam

hal

ini

berarti

suatu

kejadian

yang

berkaitan

dengan

pengolahan

data

di

luar

sistem

dan

menyebabkan sistem

kita

memberikan tanggapan.

|

61

Gambar 2.12.Penurunan context diagram menjadi DFD level x

2.2.8. Entity Relationship Diagram (ERD)

Entity

Relationship

Diagram

(Whitten,

2001,

p260)

adalah

merupakan sebuah

diagram yang menggambarkan data dalam bentuk entitas-entitas beserta hubungan yang

terbentuk antar data tersebut.

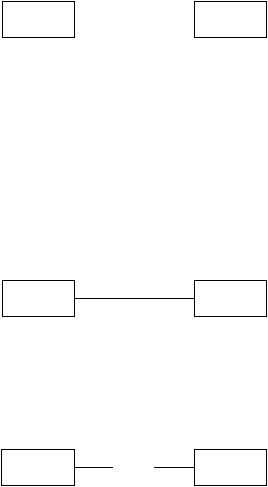

Menurut Dwi Aji Mardiyanto, komponen-komponen utama yang digunakan pada

ERD adalah :

o

Entitas (entity)

Entitas merupakan konsep dari data model.

Entitas didefinisikan sebagai barang atau objek

yang dapat dibedakan dari

objek yang lain.

|

62

Suatu

entitas

mungkin

dapat

dipertimbangkan

sebagai

suatu

tempat

penyimpanan yang menampung sesuatu hal tertentu dalam sistem.

Contoh : individu : pegawai, pelanggan, mahasiswa

Di bawah

ini ada dua buah entitas

yang satu bernama ”student” sedangkan

yang satunya lagi bernama ”school”.

STUDENT

SCHOOL

Gambar 2.13.Entitas

o

Relasi (relationship)

Merupakan hubungan atau asosiasi yang terjadi antara dua entitas atau lebih.

Biasanya menggunakan kata kerja.

Digambarkan

dengan

menggambar

garis

antara

entitas

yang

ingin

dihubungkan. Lihat gambar berikut ini:

STUDENT

SCHOOL

Gambar 2.14.Hubungan antar entitas

Apabila diperlukan, garis hubungan antar entitas dapat diberi label seperti

gambar di bawah ini:

STUDENT

attends/

enrolls

SCHOOL

Gambar 2.15. Hubungan antar entitas dengan menggunakan label

o

Atribut (attribute)

Atribut merupakan properti yang dimiliki oleh setiap entitas yang akan

disimpan datanya.

Contoh: atribut dari pelanggan : No_KTP, nama, alamat.

|

63

o

Kardinalitas (cardinality)

Kardinalitas

merupakan

angka

yang

menunjukkan

banyaknya kemunculan

suatu objek terkait dengan kemunculan objek lain pada suatu relasi.

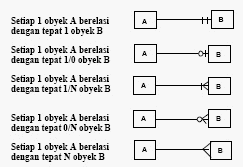

Kombinasi yang mungkin digunakan dapat dilihat pada gambar berikut :

Gambar 2.16. Kardinalitas

o

Modalitas (modality)

Modalitas merupakan partipasi sebuah entitas pada suatu relasi.

Dimana dilambangkan dengan ”0” apabila bersifat optional/parsial.

Dan dilambangkan dengan ”1” apabila bersifat wajib/total.

Sedangkan

komponen-komponen dari

ERD

menurut

Whitten,

hampir

sama

dengan

menurut

Dwi

Aji

Mardiyanto

namun

perbedaannya terletak

pada

modality.

Dimana

menurut

Whitten,

modality

termasuk

dalam jenis

cardinality,

dan

Whitten

menambahkan komponen

identification

atau

key.

Dimana

komponen

ini

merupakan

sebuah atribut atau sekumpulan atribut yang bernilai unik untuk setiap contoh entitas.

2.2.9. State Transition Diagram (STD)

STD

menggambarkan semua

status

yang

dapat

dimiliki

oleh

suatu objek.

STD

juga

menitikberatkan pada perilaku ketergantungan waktu dari

sistem (time dependent

behaviour).

|

|

64

Berdasarkan artikel yang ditulis oleh Lee Copeland dari www.StickyMinds.com,

notasi-notasi yang terdapat di dalam STD antara lain:

1. State.

State merupakan suatu kondisi dari suatu daur hidup objek yang di dalamnya

menggambarkan kondisi

dari

objek,

menampilkan

suatu

action

dan

juga

menunggu terjadinya event.

2. Event.

Event

merupakan

suatu

kejadian

yang

menyebabkan terjadinya

perubahan

pada state.

3. Guard.

Guard

merupakan

suatu objek

boolean,

dimana

apabila

hasilnya

true

akan

menyebabkan terjadinya transition / perubahan state.

4. Transition.

Transition merupakan perubahan state dalam suatu objek.

5. Action.

Action merupakan satu atau lebih kegiatan yang dilakukan oleh objek sebagai

akibat dari terjadinya perubahan state.

|

65

STATE-TRANS

STATE-TRANS

RANS

ITION DIAGRAM

ITION DIAGRAM

DIAGR

AM

(cont..)

(ccont..)

(cont..)

IDLE

WAITING

FOR CALL

RECORDING

MESSAGE

REWINDING

PLAYING

MESSAGES

ANSWERING

CALL

19

Gambar 2.17.Contoh dari STD

2.2.10. Kamus Data

Kamus data

atau dikenal juga dengan nama data dictionary

menyimpan semua

objek

data

yang dibutuhkan

dan

dihasilkan

oleh

perangkat

lunak.

Kamus

data

merupakan

suatu

katalog

fakta

tentang

data-data

dan

kebutuhan-kebutuhan

informasi

dari suatu sistem informasi. Kamus data dibuat berdasarkan arus-arus data yang terdapat

di DFD.

Gambar 2.18.Hubungan antara DFD dengan kamus data

|

|

66

Suatu kamus data terdiri dari :

1. Nama arus data

Merupakan nama utama yang muncul pada objek data, data store atau

external entity.

2. Alias

Merupakan nama lain dari data (apabila ada).

3. Bentuk data

Macam-macam bentuk data yang mengalir antara lain:

o

Formulir

o

Dokumen hasil cetakan monitor

o

Laporan tercetak

o

Tampilan di layar monitor

o

Variabel

o

Parameter

o

Field

4. Arus data

Arus data

menunjukkan

darimana

data

mengalir

dan

kemana tujuan

data.

Keterangan ini perlu dicatat supaya memudahkan mencari arus data di DFD.

5. Penjelasan

Penjelasan

ini

dimaksudkan

untuk

mengisi

keterangan-keterangan tentang

arus data untuk memperjelas arus data.

6. Periode

Periode ini menunjukkan kapan terjadinya arus data ini.

|

67

7. Volume

Volume yang perlu dicatat dalam kamus data adalah volume rata-rata dan

volume puncak dari arus data.

8. Struktur data

Struktur data menunjukkan arus data yang dicatat di kamus data terdiri dari

item-item data apa saja.

Notasi-notasi yang

digunakan

dalam

kamus

data

dapat

dilihat

pada

gambar

berikut ini :

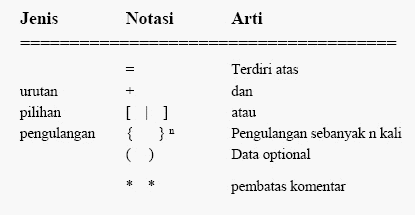

Gambar 2.19.Notasi-notasi dalam kamus data

2.2.11. Spesification Process

Spesifikasi

proses

merupakan

gambaran

atau

deskripsi rinci

dari setiap

proses

yang

muncul

pada

DFD.

Tujuan

dari

pembuatan spesifikasi

proses

adalah

untuk

mendefinisikan apa

saja

yang

harus

dilakukan dengan

tujuan

untuk

mengubah

input

menjadi output.

Tools

yang

paling

sering

digunakan dalam

membuat spesifikasi proses

adalah

structured

english.

Namun

perlu

diingat

bahwa

semua

metode

yang

digunakan harus

memenuhi dua syarat berikut ini yaitu :

|

68

1. Process specification harus digambarkan dalam bentuk form yang dapat di

validasi oleh user dan sistem analis.

2. Process specification harus digambarkan dalam bentuk form

yang

dapat

secara efektif dapat berkomunikasi dengan berbagai macam audience.

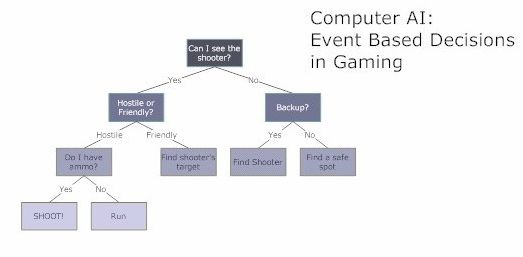

2.2.12. Decision Tree Diagram

Decision

tree

diagram

digunakan

untuk

menggambarkan

langkah-langkah

keputusan yang diambil dalam suatu sistem

Gambar 2.20. Contoh decision tree diagram

|