|

BAB 2

LANDASAN TEORI

Pada

tugas

akhir

ini,

akan

dibahas

beberapa permasalahan

mengenai

penelitian operasional dan perencanaan produksi. Landasan teori yang sesuai untuk

memecahkan permasalahan

yang

dihadapi

oleh

perusahaan

adalah keseimbangan

Lini dengan Metode Moodie Young dan Helgerson Birnie

2.1

Teknik Industri

2.1.1

Lini Produksi

Lini produksi

adalah penempatan area-area kerja di

mana operasi-operasi

diatur secara berurutan dan

material bergerak secara

kontinu melalui operasi yang

terangkai

seimbang.

Menurut

karakteristiknya

proses

produksinya,

lini

produksi

dibagi menjadi dua yaitu:

1.

Lini

fabrikasi, merupakan

lintasan produksi

yang terdiri atas

sejumlah operasi

pekerjaan yang bersifat membentuk atau mengubah bentuk benda kerja.

2.

Lini perakitan, merupakan

lintasan produksi yang

terdiri atas sejumlah operasi

perakitan

yang dikerjakan

pada

beberapa

stasiun

kerja

dan

digabungkan

menjadi benda assembly atau subassembly.

Beberapa

keuntungan

yang

dapat

diperoleh

dari

perencanaan

lini produksi

yang

baik adalah sebagai berikut.

1.

Jarak

perpindahan

material

yang

minim

diperoleh

dengan

mengatur

susunan

dan tempat kerja.

|

|

42

2.

Aliran benda kerja (material), mencakup gerakan dari benda kerja

yang

kontinu. Alirannya diukur dengan kecepatan produksi dan bukan oleh jumlah

spesifik.

3.

Pembagian

tugas

terbagi

secara

merata

yang

disesuaikan dengan

keahlian

masing-masing pekerja sehingga pemanfaatan tenaga kerja lebih efisien.

4.

Pengerjaan

operasi

yang

serentak

(simultan)

yaitu

setiap

operasi

yang

dikerjakan pada saat yang sama diseluruh lintasan produksi.

5.

Operasi

unit.

Lintasan

dimasudkan sebagai

penghasil

unit

tungga,

satu

seri

operasi

atau

grup

pekerja

ditugaskan untuk

suatu

produk.

Seluruh

lintasan

merupakan satu unit produksi.

6.

Gerakan benda kerja tetap sesuai dengan set-up dari lintasan dan bersifat tetap.

7.

Proses memerlukan waktu yang minimum.

2.1.2 Line Balancing

Kriteria

umum

keseimbangan

lintasan produksi

adalah

memaksimumkan

efisiensi

atau

meminimumkan balance

delay.

Tujuan

pokok

dari

penggunaan

metode

ini

adalah

untuk

mengurangi

atau

meminimumkan waktu

menganggur

(idle time) pada lintasan yang ditentukan oleh operasi yang paling lambat.

Tujuan perencanan keseimbangan

lintasan adalah

mendistribusikan unit-unit

kerja atau

elemen-elemen kerja

pada setiap stasiun kerja

agar waktu

menganggur

dari stasiun

kerja pada suatu

lintasan produksi dapat ditekan seminimal

mungkin,

sehingga

pemanfaatan

dari

peralatan maupun

operator

dapat

digunakan

semaksimal mungkin.

|

|

43

Pembuatan suatu produk pada umumnya dilakukan melalui beberapa tahapan

proses

produksi

pada beberapa departemen berupa aliran proses

produksi. Aliran

proses

produksi

di

sini

adalah

yang

diperlukan untuk

memindahkan

elemen-

elemen produksi, seperti bahan atau

material, part, orang, dan

lain-lain, mulai dari

awal proses sampai produk yang dikehendaki bisa melalui lintasan produksi.

Aliran

proses

produksi

dari

suatu

departemen

ke

departemen

yang

lainnya

merupakan

bagian

dari waktu

proses

(waktu

siklus)

produk tersebut.

Apabila

terjadi

hambatan

atau

ketidakefisienan dalam

suatu

departemen

akan

mengakibatkan tidak

lancarnya aliran material ke departemen berikutnya, sehingga

terjadi

waktu

menunggu

(delay

time)

dan

penumpukan material

(material

in

process storage).

Lini

perakitan

(assembly

line)

adalah sebuah lini

produksi

yang

mana

material atau

bahan bergerak secara kontinu dalam tingkat rata-rata seragam pada

seluruh urutan stasiun kerja di

mana pekerjaan perakitan dilakukan. Lini perakitan

akan

menjadi

bagian

utama

dari

manufacturing dan

operasi

perakitan,

walaupun

pekerjanya mungkin

digantikan

oleh

robot.

Pengaturan kerja

sepanjang

lini

perakitan

akan bervariasi sesuai

ukuran

produk

yang

akan

dirakit,

kebutuhan

proses

pendahuluan, ketersediaan

ruang,

elemen

pengerjaan

dan

kondisi

pengerjaan,

yang

akan

dikenakan pada

job.

Adapun

dua

permasalahan

penting

dalam penyeimbangan lini adalah:

1.

penyeimbangan antara stasiun kerja,

2.

menjaga kelangsungan produksi di dalam lini perakitan.

Bila idle dari lini perakitan sangat tinggi, perlu dilakukan penyeimbangan

sempurna dari lini perakitan dengan menggabungkan elemen-elemen kerja menjadi

|

|

44

beberapa

stasiun

kerja

sampai

waktu

pengerjaan

tiap

stasiun

kerja

relatif

sama.

Waktu

siklus

adalah

jumlah

waktu

masing-masing

elemen

untuk

memproduksi

satu unit produk pada kondisi operator normal dalammelakukan tugas atau kerja.

Tujuan perencanaan keseimbangan

lintasan adalah mendistribusikan

unit-

unit

kerja

atau

elemen-elemen

kerja pada

setiap

stasiun

kerja

agar

waktu

menganggur dari

stasiun

kerja

pada

suatu

lintasan

produksi

dapat

ditekan

seminimal mungkin, sehingga

pemanfaatan dari peralatan

maupun operator

dapat

digunakan semaksimal mungkin.

Untuk dapat

memilih dan

menentukan

metode

yang

tepat

dalam

penyeimbangan lini

perakitan

perlu

dikembangkan

metode

analisis

guna

mengetahui

performansi

masing-masing

metode

yang

ada

terhadap

karakteristik

pengerjaan perakitan, sehingga akan dapat

ditentukan

metode penyusunan stasiun

kerja

yang

paling efisien dan

pertimbangan kelebihan dan kekurangan untuk tiap

metode,

akan

dikemukakan dua

metode

keseimbangan

lintasan,

yaitu

metode

Helgeson-Birnie dan metode Moodie Young.

1.

Metode Helgeson-Birnie

Langkah-langkah dalam perhitungan keseimbangan

lini

menurut

metode

ini

adalah sebagai berikut :

a.Buat precedence diagram berdasarkan AC yang diusulkan.

b.Buat precedence matrix.

c.Tentukan bobot dan operasi yang mendahului

Tentukan

bobot

posisi

untuk setiap

elemen pekerjaan

dari suatu

operasi dengan memperhatikan precedence diagram.

Cara penentuan bobotnya adalah sebagai berikut :

|

45

Bobot

operasi

i

=

Waktu proses

operasi

i

+

Waktu proses operasi-

operasi

berikutnya

Urutkan elemen operasi berdasarkan bobot posisi yang telah didapat.

Pengurutan dimulai dari elemen operasi

yang memiliki bobot posisi

yang terbesar.

d.

Cari waktu siklus (CT)

CT =

Jam kerja efektif per hari

jumlah lini

Jumlah produksi per har

i

(satuan = menit)

Jika

ada

Wb

maks

>

Jam kerja efektif per hari

jumlah lini

Jumlah produksi per hari

maka

CT

=

Wb

maks

e.

Tentukan jumlah stasiun kerja (Work Station)

Wb

k

=

i

CT

f.

Tentukan waktu maksimum dari waktu stasiun kerja

Wb

W

maks

=

i

k

Wb

Jika Wb

i

maks

>

i

k

maka W

maks

=

Wb

i

maks

Dimana :

W

maks

=

Waktu maksimum dari stasiun kerja

Wb

i

=

Waktu baku setiap elemen

k

=

Jumlah stasiun kerja

g.

Melakukan penugasan untuk menentukan stasiun kerja

|

|

46

h.

Apabila penugasan dengan waktu

tiap

stasiun

kerja (ST

k

)

masih

melebihi

W

maks

juga,

maka

buat

penugasan

dengan

jumlah

stasiun

kerja

(k)

lebih

besar daripada k yang telah dihitung sebelumnya.

i.

Ulangi

lagi

langkah

diatas

hingga

semua

elemen

dalam

pekerjaan

telah

ditempatkan ke dalam stasiun kerja.

j.

Rangkum semua kelompok stasiun kerja, hitung idle-nya

Idle = CTR – ST

k

CTR = ST

k

terbesar

k.

Waktu terbesar dari penugasan tiap WS yang telah ditentukan menjadi CTR

(waktu siklus revisi)

l.

Melakukan perhitungan efisiensi lintasan

m.

Melakukan perhitungan keseimbangan waktu menganggur

n.

Melakukan perhitungan indeks kemulusan

2.

Metode Moodie Young

Langkah-langkah dalam perhitungan keseimbangan

lini

menurut

metode

ini

adalah sebagai berikut :

1.

Membuat precedence diagram berdasarkan AC yang diusulkan.

2.

Membuat matriks P dan F.

3.

Tentukan waktu siklus.

4.

Menentukan jumlah stasiun kerja.

5.

Tentukan jumlah stasiun kerja.

6.

Pilih elemen kerja yang memiliki nilai 0 semua pada matriks P.

7.

Tentukan elemen kerja

di

matriks F

yang berhubungan dengan

elemen

kerja yang terpilih di langkah 1.

|

47

8.

Untuk stasiun kerja yang baru maka diulangi langkah 4 dan langkah 5.

9.

Rangkum semua kelompok stasiun kerja, hitung idle-nya.

Idle = W

maks

-

ST

k

CTR

=

Total Wb di stasiun kerja k

10.

Cari stasiun kerja

maksimal dan

minimal. Alokasikan salah satu task di

stasiun

kerja

yang

maksimal

ke

stasiun

kerja

minimal

dengan

syarat

tidak boleh melewati W

maks

.

11.

Rangkum kembali semua kelompok stasiun kerja, hitung idle-nya.

12.

Melakukan perhitungan efisiensi lintasan.

13.

Melakukan perhitungan keseimbangan waktu menganggur.

14.

Melakukan perhitungan indeks kemulusan.

Syarat

dalam

pengelompokan

stasiun

kerja

(line

balancing) adalah

sebagai berikut.

Hubungan dengan proses terdahulu.

Jumlah stasiun kerja tidak boleh melebihi jumlah elemen kerja.

Waktu siklus lebih dari atau sama dengan waktu maksimum dari tiap waktu di

stasiun kerja dari tiap elemen pengerjaan.

2.1.3

Istilah-istilah Dalam Line Balancing

Sebelum

membahas

mengenai

operasional

dari

metode-metode

dalam

line balancing, perlu dipahami dulu beberapa

istilah yang

lazim digunakan dalam

line balancing.

|

|

48

?

Precedence diagram.

Precedence diagram

merupakan gambaran secara

grafis

dari

urutan

operasi

kerja,

serta

ketergantungan pada

operasi

kerja

lainnya

yang

tujuannya

untuk

memudahkan

pengontrolan

dan

perencanaan

kegiatan yang terkait di dalamnya. Adapun

tanda-tanda yang dipakai sebagai

berikut.

o

Simbol lingkaran dengan huruf atau nomor di dalamnya untuk

mempermudah identifikasi dari suatu proses operasi.

o

Tanda

panah

menunjukkan

ketergantungan dan

urutan

proses

operasi.

Dalam

hal

ini,

operasi

yang

berada

pada

pangkal

panah

berarti

mendahului operasi kerja yang ada pada ujung anak panah.

o

Angka

di

atas

simbol

lingkaran

adalah

waktu

yang

diperlukan

untuk

menyelesaikan setiap operasi.

?

Assemble

product,

adalah

produk

yang

melewati

urutan

workstation

(WS)

memberikan proses

tertentu

hingga

selesai

menjadi

produk

akhir

pada

perakitan akhir.

?

Work

elemen (elemen

kerja/operasi),

merupakan bagian dari seluruh proses

perakitan yang dilakukan.

?

Waktu operasi (Ti), adalah waktu standar untuk

menyelesaikan suatu

operasi.

?

Workstation

(WS), adalah tempat pada

lini

perakitan di

mana proses

perakitan dilakukan. Setelah menentukan interval waktu siklus, maka jumlah

stasiun kerja efisien dapat ditetapkan dengan rumus berikut.

|

49

Dimana:

K

min

n

t

i

i

1

C

T

i

:

Waktu operasi / elemen (I = 1, 2, 3, . . . , n)

C

:

Waktu siklus stasiun kerja

N

:

Jumlah elemen

K

min

:Jumlah stasiun kerja minimal

?

Cycle

Time

(CT),

merupakan

waktu

yang

diperlukan

untuk

membuat

satu

unit

produk

per

satu

stasiun.

Apabila

waktu

produksi

dan

target

produksi

telah

ditentukan,

maka

waktu

siklus

dapat

diketahui

dari

hasil

bagi

waktu

produksi

dan

target

produksi.

Dalam

mendesain

keseimbangan lintasan

produksi

untuk

sejumlah produksi

tertentu,

waktu

siklus

harus

sama

atau

lebih besar dari waktu operasi terbesar yang merupakan penyebab terjadinya

bottle

neck

(kemacetan) dan

waktu

siklus

juga harus

sama atau

lebih kecil

dari

jam

kerja

efektif

per

hari

dibagi

dari

jumlah

produksi

per

hari,

yang

secara matematis dinyatakan sebagai berikut.

ti

maks

CT

P

Q

Dimana

ti

maks

:

Waktu operasi terbesar pada lintasan

CT

:

Waktu siklus (cycle time)

P

:

Jam kerja efektif per hari

Q

:

Jumlah produksi per hari

|

50

?

Station

Time

(ST),

jumlah

waktu

dari

elemen

kerja

yang

dilakukan

pada

suatu stasiun kerja yang sama.

?

Idle time (I), merupakan selisih (perbedaan) antara cycle time (CT) dan

stasiun time (ST) atau CT dikurangi ST.

?

Balance delay (D), sering disebut balancing loss, adalah ukuran dari

ukuran

ketidakefisienan lintasan

yang dihsilkan dari

waktu

menganggur sebenarnya

yang

disebabkan

karena

pengalokasian

yang

kurang

sempurna di

antara

stasiun-stasiun

kerja.

Balance

delay

ini

dinyatakan

dalam

prosentase.

Balance delay dapat dirumuskan sebagai berikut.

c

(n x C)

ti

D

i

1

x100%

(n x C)

Dimana

n

:

Jumlah stasiun kerja

C

:

Waktu siklus terbesar dalam stasiun kerja

ti

:

Jumlah waktu operasi dari semua operasi

ti

:

Waktu operasi

D

:

Balance delay (%)

?

Line efficency

(LE),

adalah

rasio

dari

total

waktu

di

stasiun

kerja

dibagi

dengan waktu siklus dikalikan jumlah stasiun kerja.

c

(

n

x

C

)

ti

L

i

1

x

100 %

(

n

x

C

)

|

51

Dimana

n

:

Jumlah stasiun kerja

C

:

Waktu siklus terbesar dalam stasiun kerja

ti

:

Jumlah waktu operasi dari semua operasi

ti

:

Waktu operasi

D

:

Balance delay (%)

2.1.4

Perhitungan Waktu Baku

Untuk

dapat

melakukan perhitungan

keseimbangan

lini,

waktu

yang

diperlukan

harus

diolah

terlebih

dahulu

menjadi

waktu

baku.

Pengolahan

waktu

siklus menjadi waktu baku diperoleh dengan cara:

1.

Menghitung waktu siklus rata-rata

Ws

Xi

N

dimana :

Xi

=

data yang termasuk dalam batas kendali

2.

Menghitung waktu normal

Wn

Ws

p

dimana :

p

=

faktor penyesuaian

3.

Menghitung waktu baku

Wb

Wn

(1

a)

dimana :

a

=

kelonggaran

yang

diberikan

pekerja

untuk

menyelesaikan pekerjaannya disamping waktu normal.

|

|

52

2.1.5

Penyesuaian

Tujuan

dari

perhitungan

penyesuaian

adalah

untuk

menormalisasikan waktu

operasi

yang

dilakukan

oleh

seorang

operator

dalam

melakukan pekerjaannya.

Seorang

operator

dapat

mengerjakan

suatu

pekerjaan dengan

kecepatan

yang

berbeda-beda

sesuai

dengan

pengalamannya, oleh

karena

itu

diperlukan

waktu

operasi yang tidak terlalu singkat ataupun terlalu panjang dalam

mengerjakan suatu

operasi.

Terdapat tiga batasan dalam penyesuaian (Sutalaksana, 1979, p138) yaitu:

p

>

1

;

jika pengukur

menganggap bahwa pekerja bekerja terlalu cepat

(di atas normal)

p

=

1

;

jika pengukur menganggap bahwa pekerja bekerja normal

p

<

1

;

jika pengukur menganggap bahwa pekerja bekerja terlalu lambat

(di bawah normal)

Westinghouse

merupakan

salah

satu

metode

yang

digunakan untuk

menentukan

faktor

penyesuaian (Sutalaksana,

1979,

pp140-146).

Metode

Westinghouse

mengarahkan

penilaian

pada

4

faktor

yang

dianggap

menentukan

kewajaran dan

ketidakwajaran dalam bekerja

yaitu Keterampilan, Usaha,

Kondisi

Kerja dan Konsistensi. Setiap

faktor

terbagi

kedalam

kelas-kelas dengan nilainya

masing-masing.

Keterampilan atau skill didefinisikan sebagai kemampuan mengikuti cara

kerja

yang

ditetapkan.

Latihan dapat

meningkatkan

keterampilan,

tetapi

hanya

sampai

ketingkat

tertentu

saja,

tingkat

mana

merupakan

kemampuan maksimal

yang

dapat

diberikan pekerja

yang

bersangkutan.

Secara

psikologis

keterampilan

merupakan aptitude untuk pekerjaan yang bersangkutan. Keterampilan dapat juga

|

|

53

menurun yaitu bila

telah terlampau

lama

tidak menangani pekerjaan tersebut, atau

karena

sebab

–

sebab

lain

seperti

karena

kesehatan

yang

terganggu,

rasa

fatique

yang berlebiahan, pengaruh lingkungan sosial dan sebagainya.

Untuk

keperluan

penyesuaian

keterampilan

dibagi

menjadi

enam

kelas

yaitu

1.

Super Skill

2.

Excellent Skill

3.

Good Skill

4.

Average Skill

5.

Fair Skill

6.

Poor Skill

Untuk

usaha

atau

effort cara

Westinghouse

membagi

juga

atas

kelas-

kelas

dengan

ciri

masing-masing.

Yang

dimaksud dengan

usaha

disini

adalah

kesungguhan

yang ditunjukan atau

diberikan

operator

ketika

melakukan

pekerjaannya. Kelas –

kelas dalam

faktor effort adalah

Excessive Effort, Excellent

Effort, Good Effort, Average Effort, Fair Effort dan Poor Effort.

Faktor

ketiga

dalam

penyesuaian dengan

metode

Westinghouse

yaitu

kondisi kerja atau Condition. Condition adalah kondisi fisik lingkungannya seperti

keadaan

pencahayaan,

temperatur

dan

kebisingan

ruangan.

Kondisi

kerja

dibagi

menjadi enam kelas yaitu Ideal, Excellent, Good, Average, Fair dan Poor.

Faktor

terakhir

yang

juga

merupakan

faktor

penyesuaian

Westinghouse

adalah konsistensi atau consistency. Faktor ini perlu diperhatikan karena kenyataan

bahwa

pada

setiap

pengukuran

waktu

angka-angka yang

dicatat

tidak

pernah

semuanya

sama,

waktu

penyelesaian

yang

ditunjukkan pekerja

selalu

berubah-

|

|

54

ubah dari

satu siklus

ke siklus lainnya, dari jam ke

jam, bahkan dari

hari

ke

hari.

Faktor

konsistensi dibagi

menjadi

Perfect,

Excellent,

Good,

Average,

Fair

dan

Poor.

|

55

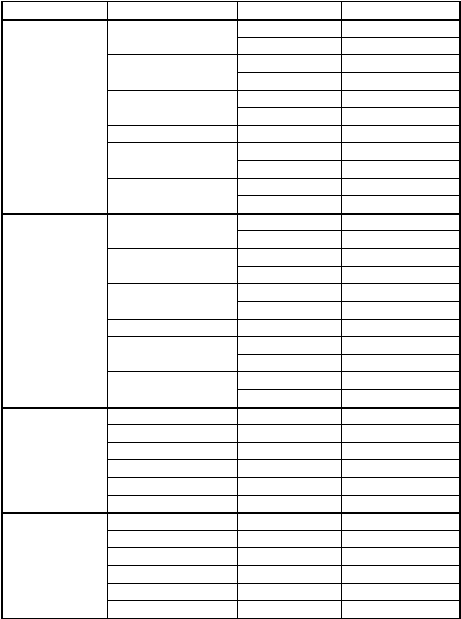

Tabel 2.1 Penyesuaian Menurut Westinghouse

Fakt or

Kelas

Lambang

Penyesuaian

Keterampilan

Super

A1

+

0,15

A2

+

0,13

E

xcellent

B1

+

0,11

B2

+

0,08

G

ood

C1

+

0,06

C2

+

0,03

Averag e

D

0,00

Fair

E

1

-

0,05

E

2

-

0,10

Poor

F1

-

0,16

F2

-

0,22

U

saha

E

xcessive

A1

+

0,13

A2

+

0,12

E

xcellent

B1

+

0,10

B2

+

0,08

G

ood

C1

+

0,05

C2

+

0,02

Average

D

0,00

Fair

E

1

-

0,04

E

2

-

0,08

Poor

F1

-

0,12

F2

-

0,17

Kondisi Kerja

Ideal

A

+

0,06

E

xcellen

B

+

0,04

G

ood

C

+

0,02

Average

D

0,00

Fair

E

-

0,03

Poor

F

-

0,07

Konsistensi

Perfec

A

+

0,04

E

xcellent

B

+

0,03

G

oo d

C

+

0,01

Average

D

0,00

Fair

E

-

0,02

Poo r

F

-

0,04

2.1.6

Kelonggaran (Sutalaksana, 1979, pp149-154)

Kelonggaran

merupakan suatu nilai waktu yang dibutuhkan pekerja yang

terlatih, agar dapat

mencapai performance kerja sesungguhnya,

jika bekerja secara

normal.

Sebagai

seorang

manusia,

seorang

pekerja

membutuhkan

waktu

untuk

|

|

56

memenuhi kebutuhannya,

diantaranya

kebutuhan pribadi,

waktu

untuk

mengatasi

rasa

fatique dan

gangguan

–

gangguan

lainnya

yang

tidak

dapat

dihindari.

Nilai

dari

kelonggaran

yang

diberikan

berupakan persentase

dari

perhitungan

waktu

normal dengan faktor – faktor yang telah ditentukan pada tabel kelonggaran.

|

57

Tabel 2.2 Kelonggaran Berdasarkan Faktor-Faktor yang Berpengaruh

Faktor

Contoh Pekerjaan

Kelonggaran (%)

A. Tenaga yang dikeluarkan

Ekivalen beban

Pria

Wanita

1. Dapat diabaikan

Bekerja dimeja, duduk

tanpa beban

0,0 - 6,0

0,0 - 6,0

2. Sangat ringan

Bekerja dimeja, berdiri

0,00 - 2,25 kg

6,0 - 7,5

6,0 - 7,5

3. Ringan

Menyekop, ringan

2,25 - 9,00

7,5 - 12,0

7,5 - 16,0

4. Sedang

Mencangkul

9,00 - 18,00

12,0 - 19,0

16,0 - 30,0

5. Berat

Mengayun palu yang berat

19,00 - 27,00

19,0 - 30,0

6. Sangat berat

Memanggul beban

27,00 - 50,00

30,0 - 50,0

7. Luar biasa berat

Memanggul karung berat

diatas 50 kg

B. Sikap kerja

1. Duduk

Bekerja duduk, ringan

0,0 - 1,0

2. Berdiri diatas dua kaki

Badan tegak, ditumpu dua kaki

1,0 - 2,5

3. Berdiri diatas satu kaki

Satu kaki mengerjakan alat kontrol

2,5 - 4,0

4. Berbaring

Pada bagian sisi, belakang, atau depan badan

2,5 - 4,0

5. Membungkuk

Badan dibungkukkan

bertumpu pada kedua kaki

4,0 - 10

C. Gerakan Kerja

1. Normal

Ayunan bebas dari palu

0

2. Agak terbatas

Ayunan terbatas dari palu

0

-

5

3. Sulit

Membawa beban berat dengan satu tangan

0

-

5

4. Pada anggota-anggota

badan terbatas

Bekerja dengan tangan diatas kepala

5

-

10

5. Seluruh anggota badan

terbatas

Bekerja dilorong pertambangan yang sempit

10 - 15

D. Kelelahan mata *)

Pencahayaan baik

Buruk

1. Pandangan yang terputus-putus

Membawa alat ukur

0,0 - 6,0

0,0 - 6,0

2. Pandangan yang hampir terus menerus

Pekerjaan-pekerjaan yang teliti

6,0 - 7,5

6,0 - 7,5

3. Pandangan terus menerus dengan fokus

Memeriksa

cacat-cacat pada kain

7,5 - 12,0

7,5 - 16,0

berubah-ubah

12,0 - 19,0

16,0 - 30,0

4. Pandangan terus menerus dengan fokus

Pemeriksaan yang sangat teliti

19,0 - 30,0

tetap

30,0 - 50,0

E. Keadaan temperatur tempat kerja **)

Temperatur (ÅC)

Kelemahan normal

Berlebihan

1. Beku

Dibawah 0

diatas 10

diatas 12

2. Rendah

0

-

13

10 - 0

12 - 5

3. Sedang

13 - 22

5

-

0

8

-

0

4. Normal

22 - 28

0

-

5

0

-

8

5. Tinggi

28 -38

5

-

40

8

-

100

6. Sangat tinggi

diatas 38

diatas 40

diatas 100

F. Keadaan atmosfer ***)

1. Baik

Ruang yang berventilasi baik,

0

udara segar

2. Cukup

Ventilasi kurang baik, ada bau-bauan

0

-

5

(tidak berbahaya)

3. Kurang baik

Adanya debu beracun, atau tidak beracun tetapi banyak

5

-

10

4. Buruk

Adanya bau-bauan berbahaya yang mengharuskan

10 - 20

menggunakan alat-alat pernapasan

G. Keadaan lingkungan yang baik

1. Bersih, sehat, cerah, dengan kebisingan rendah

0

2. Siklus kerja berulang-ulang antara 5 -10 detik

0

-

1

3. Siklus kerja berulang-ulang antara 0 -5 detik

1

-

3

4. Sangat bising

0

-

5

5. Jika faktor-faktor yang berpengaruh

dapat menurunkan kualitas

0

-

5

6. Terasa adanya getaran lantai

5

-

10

7. Keadaan-keadaan yang luar biasa (bunyi,

kebersihan,

dll.)

5

-

15

*) Kontras antara warna hendaknya diperhatikan

**) Tergantung juga pada keadaan ventilasi

***) Dipengaruhi juga oleh ketinggian tempat kerja dari permukaan laut dan keadaan iklim

Catatan pelengkap : kelonggaran

untuk kebutuhan pribadi bagi : pria

=

0

-

2,5 %

wanita = 2 - 5,0 %

|

|

58

Kelonggaran dapat diberikan untuk tiga hal yaitu untuk kebutuhan pribadi

menghilangkan rasa

fatique,

dan

hambatan –

hambatan

yang

tidak

dapat

dihindarkan. Ketiganya ini merupakan hal – hal yang secara

nyata dibutuhkan oleh

pekerja,

dan

yang

selama pengukuran

tidak

diamati,

diukur,

dicatat maupun

dihitung. Karenanya

sesuai

pengukuran dan

setelah

mendapatkan waktu

normal,

kelonggaran perlu ditambahkan. Ketiga kelonggaran tersebut adalah:

a. Kelonggaran untuk kebutuhan pribadi

Yang

termasuk dalam kebutuhan pribadi disini adalah

hal-hal seperti minum

untuk

menghilangkan dahaga,

ke

kamar

kecil,

bercakap-cakap

untuk

menghilangkan ketegangan atau kejenuhan dalam bekerja.

b.

Kelonggaran untuk rasa fatique

Rasa

fatique

tercermin

antara

lain

dari

menurunnya hasil

produksi

baik

jumlah

maupun

kualitas. Karenanya

salah

satu

cara

untuk

menentukan

besarnya

kelonggaran

ini

adalah

dengan

melakukan

pengamatan sepanjang

hari kerja dan mencatat pada saat-saat dimana hasil produksi menurun. Tetapi

kendala

yang sering dihadapi dalam pengukuran besarnya kelonggaran

adalah kesulitan dalam

menentukan pada saat – saat mana menurunnya hasil

produksi

disebabkan oleh

timbulnya

rasa

fatique

karena

masih

banyak

kemungkinan lain yang dapat menyebabkannya.

c.

Kelonggaran untuk hambatan yang tak terhindarkan

Dalam

melaksanakan pekerjaan,

pekerja

tidak

akan

lepas

dari

hambatan.

Beberapa contoh yang termasuk kedalam hambatan tak terhindarkan adalah:

menerima atau menerima petunjuk kepada pengawas.

melakukan penyesuaian-penyesuaian mesin.

|

|

59

memperbaiki

kemACetan-kemACetan singkat seperti

mengganti alat

potong yang patah, memasang kembali ban yang lepas dan sebagainya.

mengasah peralatan potong.

mengambil alat-alat khusus atau bahan-bahan khusus dari gudang.

2.2

Sistem Informasi

2.2.1 Definisi Sistem Informasi

Untuk

dapat

mengetahui apa

sistem

informasi

kita

terlebih

dahulu

harus

mengetahui definisnya

terlebih

dahulu. Beberapa

pakar

dalam

sistem

informasi telah memberikan definisi mereka masing – masing diantaranya:

1.

Menurut

O’Brien

(2003,

p7)

sistem

informasi

merupakan

kombinasi

dari

manusia,

perangkat

keras,

perangkat

lunak,

jaringan

komunikasi,

dan

sumber

data

yang

mengumpulkan, mengolah,

mengubah,

dan

menyebarkan informasi di dalam sebuah organisasi.

2.

Menurut

Whitten

dan

Bentley

(2004,

p12)

Sistem

informasi

merupakan

pengaturan orang,

data, proses,

dan

teknologi

informasi yang

berinteraksi

untuk

mengumpulkan,

memproses,

menyimpan,

dan

menyediakan

informasi yang dibutuhkan untuk mendukung organisasi.

Dari beberapa

definisi diatas

maka dapat

disimpulkan sistem informasi

merupakan suatu

alat

bantu

yang

dirancang

untuk

membantu

menyediakan

informasi

yang berguna di dalam pengambilan keputusan organisasi baik pada

tingkat

perencanaan strategis,

perencanaan

manajemen maupun

perencanaan

operasi untuk mencapai tujuan organisasi.

|

|

60

Pemain yang terlibat dalam suatu sistem adalah:

?

System analyst: seorang

fasilitator yang

menjembatani jurang komunikasi

yang

berkembang

di

antara

sistem

non-teknis

(owner

dan

user)

dengan

sistem teknis (designer dan builder).

?

System

owner:

seorang yang memiliki

jabatan manajemen

dan

lebih

tertarik

pada

inti

sistem,

berapa

biaya

yang

dikeluarkan dan

apakah

keuntungan yang dapat diberikan pada perusahaan.

?

System user: seorang yang lebih

memperhatikan bagaimana fungsi sistem

berpengaruh pada

pekerjaan

yang

dikerjakan.

Apakah

memberikan

kemudahan, mudah digunakan, dan mudah dimengerti.

?

System designer: seorang spesialis dari sistem

informasi, biasanya

orang

ini

tertarik

pada

teknologi

informasi

yang

dipilih

dan

rancangan sistem

yang

menggunakan teknologi.

Bertindak

sebagai

penerjemah

kebutuhan

bisnis

dari

keinginan

user

dengan

merancang database,

input,

output,

layar, jaringan, dan software.

?

System

builder:

seorang

spesialis

teknik

yang

membangun

sistem

informasi dan komponennya berdasarkan pada spesifikasi

rancangan

yang dibuat oleh system designer.

Sistem definisi secara FACTOR adalah:

Functionality: Fungsi sistem yang

mendukung tugas application-domain.

Application domain: Bagian dari suatu organisasi yang berhubungan dengan

administrasi, monitor, atau mengendalikan problem domain.

|

|

61

Conditions: Dengan kondisi yang bagaimana sistem akan dikembangkan dan

digunakan.

Technology: Semua

teknologi

yang

digunakan untuk

mengembangkan dan

menjalankan sistem.

Objects: object yang utama didalam problem domain.

Responsibility: tanggung jawab sistem (kegunaan) secara keseluruhan dalam

hubungannya

dengan konteks sistem.

2.2.2

Analisis dan Desain Sistem Berorientasi Objek (OOAD)

Menurut

McLeod

(2001,

p234)

analisis

sistem

adalah penelitian

atas

sistem

yang

telah

ada

dengan

tujuan

untuk

merancang sistem

yang

baru

atau

diperbaiki.

Jadi

analisis

sistem

merupakan

penelitian sistem

dengan

tujuan

penyempurnaan

sistem

yang

dapat

dimanfaatkan oleh

pengguna

sistem

untuk

membantu pengguna dalam pekerjaan yang dikerjakan.

Menurut Whitten et al. (2004, p31), Object Oriented Analysis and Design

(OOAD)

adalah

kumpulan

alat

dan

teknik

mengembangkan sistem

dengan

menggunakan teknologi objek untuk membuat sebuah sistem dan programnya.

2.2.3 Keunggulan dan Kelemahan Analisis dan Desain Berorientasi Objek

?

Keunggulan Analisis dan Desain Berorientasi Objek

Menurut McLeoad (2001,

pp613-614),

terdapat dua

kemampuan dari

sebuah sistem berorientasi objek, yaitu:

|

|

62

1.

Reusability ?kemampuan untuk menggunakan kembali pengetahuan dan

kode

program

yang

ada,

dapat

menghasilkan keunggulan

saat suatu sistem baru dikembangkan atau sistem

yang ada

dipelihara

atau direkayasa

ulang.

Kemampuan

ini

dapat

digunakan

kembali

berdasarkan

objek

yang

telah

diciptakan

sebelumnya bahkan

mungkin

hanya

dengan

memberikan

sedikit

modifikasi.

Hal

tersebut

dapat

mengurangi

biaya

pengembangan

sebuah

proyek

dan

memberikan keuntungan untuk proyek – proyek lainnya.

2.

Interoperability ?

kemampuan

untuk

mengintegrasikan

berbagai

aplikasi dari

beberapa sumber, seperti program

yang

dikembangkan

sendiri

dan

perangkat

lunak

jadi,

serta

menjalankan

aplikasi-aplikasi

ini

di

berbagai platform perangkat keras.

?

Kelemahan Analisis dan Desain Berorientasi Objek

Beberapa kelemahan dari sistem berorientasi

objek

(McLeod,

2001, p615)

adalah:

-

Diperlukan waktu lama untuk memperoleh pengalaman pengembangan.

-

Kesulitan metodologi untuk menjelaskan sistem bisnis yang rumit.

-

Kurangnya pilihan

peralatan

pengembangan

yang khusus disesuaikan

untuk sistem bisnis.

|

|

63

UML (Unified Modeling Language)

UML

merupakan sebuah

notasi,

bahasa

yang

berdasarkan grafik

atau

gambar yang diterima dengan

luas sebagai bahasa pemodelan objek standar

untuk

memvisualisasikan,

menspesifikasikan,

mengkonstruksi

dan

mendokumentasikan

sebuah sistem perangkat lunak.

Menurut

Mathiassen untuk

menggambarkan aktivitas

utama

dalam

analisis

dan

perancangan sistem

perangkat

lunak

berorientasi

object

diperlukan

delapan diagram yaitu:

1.

Rich Picture

2.

Cluster

3.

Class Diagram

4.

Statechart Diagram

5.

Use – case Diagram

6.

Sequence Diagram

7.

Navigation Diagram

8.

Component Diagram

9.

Deployment Diagram

1.

Rich Picture

Sebuah

Rich

Picture

berisi

seluruh

pandangan dari

people,

object

process,

structure, dan problem dalam

system

problem dan application domain. People

dapat

berupa

system developer, user,

pelanggan, atau

pemain

lain

sedangkan

object

dapat

berupa

banyak

benda.

Process

menguraikan

aspek

dari

sebuah

situasi yang berubah, tidak stabil, atau di bawah pengembangan. Secara grafik,

|

64

process diilustrasikan dengan simbol panah. Structure menguraikan aspek dari

sebuah situasi yang terlihat stabil atau sulit untuk diubah..

2.

Cluster

Merupakan

kumpulan dari

classes

yang

bertujuan

untuk

memudahkan

pengelompokan kelas.

3.

Class Diagram

Class

Diagram

berisi

kesimpulan dari class dan

hubungan

strukturalnya yang

saling

timbal

balik.

Class

adalah

uraian

dari

kumpulan object

yang

saling

berbagi

structure,

behavioral pattern,

dan

attribute.

Class

Diagram

menggambarkan struktur objek dari sistem dan

menunjukkan class objek yang

membentuk sistem

dan

hubungan

struktural

diantara

class

objek

tersebut

(Mathiassen et al, 2000, pp336).

Terdapat

tiga

jenis

hubungan

antar class

yang

biasa

digunakan

dalam

Class

Diagram, yaitu:

1.

Asosiasi

Asosiasi

merupakan hubungan

statis

antar

dua

objek

atau

class

yang

menggambarkan

hubungan

yang

perlu

diketahui oleh

sebuah

class

mengenai class lainnya.

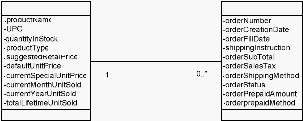

Sumber: Whitten et al. (2004, p461)

Gambar 2.1 Contoh Hubungan Asosiasi

|

65

2.

Generalisasi (atau Spesialisasi)

Hubungan

antar

dua

jenis

class,

supertype dan

subtype

dimana

class

supertype

memiliki

atribut

dan

behaviour

yang

umum

sedangkan

class

subtype

memiliki

atribut

yang

unik

dan

juga

memiliki

atribut dan

behaviour miliki class supertype-nya.

Sumber: Whitten et al. (2004, p461)

Gambar 2.2 Contoh Hubungan Generalisasi

3.

Agregasi

Agregasi

merupakan hubungan

yang

unik

dimana

sebuah

objek

merupakan bagian dari

objek

lain.

Hubungan

agregasi

tidak

simetris

dimana

jika

objek

B

merupakan

bagian

dari

objek

A,

namun

objek

A

bukan merupakan bagian dari objek B. Pada hubungan ini, objek yang

|

66

Sumber: Whitten et al. (2004, p461)

Gambar 2.3 Contoh Hubungan Agregasi

4.

Statechart Diagram

Statechart

Diagram

berisi

behavioral

pattern

yang

sah

untuk

semua

object

dalam sebuah class,

diuraikan oleh

state

dan

event yang berpartisipasi.

Penggambaran

Statechart Diagram

diawali

dengan

initial

state

(

)yang

kemudian diikuti oleh event untuk membuka state yang ada. Untuk

mengakhir

objek diperlukan suatu event yang simbolnya ditandai dengan final state (

).

5.

Use-case diagram

Use-case

merupakan

sebuah

model

untuk

interaksi

antara

sistem

dan

ACtor

dalam

application

domain.

Use-case

diagram

berisi

actor

eksternal dalam

sebuah

system,

use

case

dimana

sistem

mendukung

dan hubungan

strukturalnya yang saling timbal balik. Untuk menghubungkan antara actor dan

use case dalam sistem diperlukan hubungan relationship yang menggambarkan

partisipasi actor dalam menjalankan sistem.

|

67

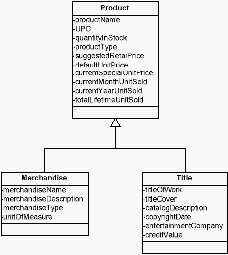

relationship

use case

Actor1

Gambar 2.4 Relationship

6.

Sequence Diagram

Menurut Roff (2003, p89) sebuah Sequence Diagram terdiri dari active objects

dan komunikasi antar active objects ini. active objects adalah setiap objek yang

mempunyai

peran pada

sistem, baik

object

instance atau

actor.

Pesan

(message) yang dikirimkan antar active objects merupakan kunci dari Sequence

Diagram. Pesan digambarkan sebagai

garis berpanah dari lifeline active object

yang memanggil ke lifeline penerima.

ObjectOne

ObjectTwo

Message

Gambar 2.5 Sequence Diagram

Selain

untuk

komunikasi antar

active

object,

dalam

Sequence

Diagram

juga

dapat menciptakan

objek

baru

dengan

mengirimkan

pesan

“create()”

pada

objek instance. Setelah objek diciptakan, objek

memiliki

lifeline, seperti objek-

objek lainnya dalam Sequence Diagram.

|

|

68

7.

Navigation Diagram

Navigation

Diagram

berisi

semua

window user

interface,

dan

hubungan

dinamisnya. Navigation

Diagram

merupakan

sebuah

Statechart

Diagram

khusus

yang

memfokuskan pada

keseluruhan

user

interface

yang

dinamis.

Sebuah

window

digambarkan sebagai

sebuah

state.

State

tersebut

memiliki

nama dan

mengandung

icon.. State

transition menghubungkan

ke sebuah

switch

antara

dua

window.

Dalam

sebuah

state

transition,

action

yang

user

harus

tunjukkan

diindikasikan

dalam

window

untuk

mengaktifkan

transition

tersebut.

8.

Component Diagram

Component merupakan

sekumpulan

dari

bagian

program

yang

mewakili

keseluruhan dan memiliki tanggung jawab yang dirumuskan dengan baik.

9.

Deployment Diagram

Deployment

Diagram

berisi

komponen system

program,

external device, dan

sebuah struktural

timbal

baliknya.

Deployment Diagram

menguraikan sebuah

konfigurasi

sistem

dalam

bentuk

processor

dan

object

yang

dihubungkan

ke

processor.

Processor

merupakan sebuah

unit

yang dapat menunjukkan proses.

External device

adalah

stereotype

khusus

dari

sebuah

processor.

Program

component

adalah

sebuah

komponen

yang

berhubungan yang

menawarkan

fasilitas

ke

komponen

lain dan

dilukiskan oleh

sebuah

interface

yang dibuat

dari class dan operation yang diimplementasikan.

|