|

BAB 2

LANDASAN TEORI

2.1

Pengantar tentang Supply Chain Management

Tantangan yang dihadapi dunia manufaktur berubah dan semakin berat dari masa

ke masa. Tahun 70 –

80-an persaingan dunia

manufaktur

meningkat

seiring

dengan

munculnya perusahaan-perusahaan baru. Keunggulan bersaing pada era ini tidak hanya

ditentukan oleh kemampuan sebuah industri untuk menciptakan banyak output per

satuan waktu atau sering kali disebut dengan produktivitas. Produktivitas memang tetap

penting tetapi tidak cukup sebagai bekal untuk bersaing di

pasar.

Praktisi

industri,

konsultan mauppun akademisi kemudian mulai

ramai

membicarakan

cara-cara

untuk

meningkatkan kualitas produk. Pengendalian kualitas tidak lagi cukup hanya dilakukan

dengan model inspeksi produk, tetapi lebih fundamental dengan melihat proses. Bahkan

orang mulai sadar bahwa kualitas produk juga tidak lepas dari kualitas bahan baku yang

dikirim oleh supplier.

Muncullah kemudian konsep

dan

teknik

pengendalian

kualitas

seperti statistical process control (SPC) dan total quality management (TQM).

Seiring dengan pasar yang semakin meng-global, pelaku industripun mulai sadar

bahwa

untuk

menyediakan

produk

yang

murah, berkualitas, dan cepat,

perbaikan

di

internal

sebuah

perusahaan

manufaktur

tidaklah

cukup.

Segala aspek

tersebut

membutuhkan peran serta semua pihak mulai dari supplier yang mengolah bahan baku

menjadi komponen, perusahaan transportasi yang mengirimkan bahan baku dari supplier

ke pabrik, serta jaringan distribusi yang

akan

menyampaikan

produk

ke

tangan

pelanggan. Kesadaran akan pentingnya peran semua pihak dalam

menciptakan produk

|

|

14

yang murah, berkualitas, dan cepat inilah yang kemudian melahirkan konsep baru tahun

1990-an yaitu supply chain management (SCM).

2.1.1

Supply Chain dan Supply Chain Management

Menurut Chopra dan Meindl (2001) supply chain terdiri

dari segala pihak yang

terlibat secara

langsung maupun tidak, dalam memenuhi permintaan konsumen. Supply

chain tidak

hanya

meliputi

produsen

dan

pemasok,

tetapi

juga

pengusaha,

gudang,

pengecer, dan pelanggan itu sendiri.

Menurut Pujawan (2005, p5)

supply chain

adalah

jaringan

perusahaan-

perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan

suatu

produk

ke

tangan

pemakai

akhir.

Perusahaan-perusahaan tersebut biasanya

termasuk supplier, pabrik, distributor, toko atau ritel, serta perusahaan-perusahaan

pendukung seperti perusahaan jasa logistik.

Pada

suatu supply

chain

biasanya

ada

3

macam

aliran

yang

harus

dikelola.

Pertama adalah aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream).

Misalnya bahan baku yang dikirim dari supplier ke pabrik. Setelah produk selesai

diproduksi,

mereka

dikirim ke

distributor,

lalu

ke

pengecer

atau

ritel,

kemudian

ke

pemakai akhir. Kedua, aliran uang dan sejenisnya yang mengalir dari hilir ke hulu. Yang

ketiga adalah aliran informasi yang bisa terjadi dari

hulu ke hilir ataupun sebaliknya.

Misalnya

informasi

tentang

persediaan produk

yang

masih

ada

di

masing-masing

supermarket sering dibutuhkan oleh distributor maupun pabrik. Perusahaan harus

membagi informasi seperti ini supaya pihak-pihak yang berkepentingan bisa memonitor

untuk kepentingan perencanaan yang lebih akurat.

|

|

15

Istilah supply chain management pertama kali dikemukakan oleh Oliver &

Weber pada tahun 1982 (Oliver & Weber, 1982; Lambert et al. 1998). Bila supply chain

adalah jaringan fisiknya, yakni perusahaan-perusahaan

yang

terlibat dalam memasok

bahan baku, memproduksi barang, maupun mengirimkannya ke pemakai akhir, maka

SCM adalah metode, alat, atau pendekatan pengelolaannya. Namun perlu ditekankan

bahwa

SCM

menghendaki

pendekatan

atau

metode

yang

terintegrasi dengan dasar

semangat kolaborasi.

SCM

menurut

Martin

Christopher (1998) adalah jaringan organisasi yang

melibatkan hubungan upstream dan downstream dalam proses dan aktivitas yang

berbeda

yang

memberi

nilai

dalam bentuk produk

dan

jasa

pada pelanggan.

Contoh

:

pabrik pembuat kemeja adalah 2 bagian supply chain

yang

menghubungkan upstream

(melalui

pengusaha

kain

kepada

pengusaha

serat

/

kapas)

dan downstream

(melalui

distributor dan retail pada pelanggan akhir).

Menurut Simchi-Levi et al. (1999, p.l) SCM merupakan serangkaian pendekatan

yang diterapkan untuk mengintegrasikan supplier, pengusaha,

gudang (warehouse) dan

tempat

penyimpanan

lainnya

secara

efisien sehingga produk dihasilkan dan

didistribusikan

dengan

kuantitas

yang

tepat, lokasi

tepat

dan

waktu

tepat

untuk

memperkecil biaya dan memuaskan kebutuhan pelanggan.

Menurut Schonsleben (2003, p84) supply chain management adalah strategi dan

hubungan

jangka

panjang

yang

terkoordinasi

diantara seluruh jaringan logistik

perusahaan

dalam hal

pengembangan,

produksi,

pembelian

maupun

inovasi.

Setiap

perusahaan tersebut secara aktif berkompetensi

pada bidangnya

masing-masing

untuk

mendistribusikan produknya dengan waktu sesingkat mungkin sehingga berpengaruh

pada jaringan supply chain secara keseluruhan.

|

|

16

Jadi,

supply chain management tidak hanya berorientasi pada urusan internal

sebuah perusahaan,

melainkan juga urusan eksternal

yang

menyangkut

hubungan

dengan perusahaan-perusahaan partner. Diperlukan koordinasi dan kolaborasi antar

perusahaan pada

supply

chain

karena

perusahaan-perusahaan

yang

berada

pada

suatu

supply chain pada

intinya

ingin

memuaskan konsumen akhir

yang

sama, mereka

harus

bekerja sama untuk

membuat produk yang murah, mengirimkannya tepat waktu, dan

dengan kualitas yang bagus. Hanya dengan kerja sama antara elemen-elemen pada

supply chain tujuan tersebut akan bisa dicapai. Maka banyak orang berpendapat bahwa

persaingan dewasa ini bukan lagi antara satu perusahaan dengan perusahaan yang lain,

tetapi antara supply chain yang satu dengan supply chain yang lain. Sebuah pabrik yang

sehat dan efisien tidak akan banyak berarti apabila supplier-nya tidak mampu memenuhi

pengiriman

tepat

waktu.

Tujuan

utama SCM

adalah

mengurangi

atau

bahkan

menghilangkan persediaan buffer yang terlibat antara beberapa departemen dalam satu

rantai dengan cara saling membagi informasi mengenai demand dan persediaan yang ada

sekarang. Ada benarnya perkataan orang bahwa ”a

supply

chain

is

as

strong

as

its

weakest link”. Jadi

dalam supply

chain,

pabrik

perlu

memberikan bantuan

teknis

dan

manajerial

terhadap

para supplier-nya

karena

pada

akhirnya

ini

akan

menciptakan

kemampuan bersaing keseluruhan supply chain.

Dari definisi diatas juga dapat dilihat bahwa semangat kolaborasi dan koordinasi

pada supply chain tidak mesti (dan tidak boleh) mengorbankan kepentingan tiap individu

perusahaan. SCM yang baik bisa meningkatkan kemampuan bersaing bagi supply chain

secara

keseluruhan,

namun

tidak menyebabkan

satu pihak

berkorban dalam jangka

panjang.

Hubungan

jangka

panjang

memungkinkan semua pihak untuk menciptakan

kepercayaan

yang

lebih baik serta menciptakan efisiensi. Efisiensi bisa tercipta karena

|

|

17

hubungan jangka panjang, dan berarti mengurangi ongkos-ongkos untuk mendapatkan

perusahaan partner baru. Dalam banyak kasus, ongkos yang terlibat dalam mengevaluasi

calon-calon perusahaan partner bisa cukup besar. Oleh karena itu diperlukan pengertian,

kepercayaan,

dan

aturan

main

yang

jelas. Misalnya,

ketika

suatu

perusahaan

mau

membagi

informasi

secara

transparan,

perusahaan

partner

harus menjaga

informasi

tersebut

dari

pihak-pihak

yang

bisa menyalahgunakannya.

Namun

orientasi

jangka

panjang

dalam konteks supply chain

di

lapangan

harus

tetap diinterpretasikan

secara

fleksibel

dan

ukuran

jangka

panjang

tersebut

berlaku

sangat

relatif,

mengingat

lingkungan bisnis yang semakin dinamis dewasa ini.

2.1.2 Tantangan dalam Mengelola Supply Chain

Supply chain melibatkan sangat banyak pihak di dalam maupun di luar

sebuah

perusahaan serta menangani cakupan kegiatan yang sangat luas. Dengan berbagai

ketidakpastian yang ada di sepanjang supply chain serta semakin tingginya persaingan di

pasar, supply chain management membutuhkan pendekatan dan model pengelolaan yang

tangguh untuk bisa tetap bertahan dalam dunia bisnis. Hal tersebut ditambah lagi dengan

berbagai aturan atau tuntutan dari pemerintah maupun masyarakat untuk menjaga aspek

lingkungan dalam kegiatan supply chain. Beberapa tantangan yang harus dihadapi dalam

mengelola supply chain yaitu :

Tantangan 1. Kompleksitas struktur supply chain

Suatu supply chain umumnya sangat kompleks karena melibatkan banyak pihak

di

dalam maupun

di

luar

perusahaan

yang

sering

kali

memiliki

kepentingan

yang

berbeda-beda, bahkan seringkali bertentangan (conflicting) antara satu dengan yang

|

|

18

lainnya. Di dalam perusahaan sendiripun (antara divisi satu dengan yang lainnya)

perbedaan kepentingan tersebut sering muncul.

Tantangan 2. Ketidakpastian

Ketidakpastian

merupakan

sumber

utama

kesulitan

pengelolaan

suatu supply

chain. Ketidakpastian menimbulkan ketidakpercayaan diri terhadap rencana yang sudah

dibuat, sebagai akibatnya perusahaan sering menciptakan pengaman di sepanjang supply

chain. Pengaman tersebut bisa berupa persediaan (safety stock), waktu (safety time),

ataupun kapasitas produksi ataupun transportasi.

Berdasarkan sumbernya, ada

tiga klasifikasi

utama ketidak pastian pada supply

chain. Pertama adalah ketidakpastian permintaan. Misalnya pabrik mengalami

ketidakpastian pesanan dari

distributor. Semakin ke hulu ketidakpastian permintaan

biasanya semakin meningkat. Peningkatan ketidakpastian atau variasi permintaan dari

hilir ke hulu pada suatu supply chain dinamakan bullwhip effect.

Ketidakpastian kedua berasal dari arah supplier,

yang

dapat

berupa

ketidakpastian pada lead time pengiriman, harga bahan baku atau komponen,

ketidakpastian kualitas, serta kuantitas material yang dikirim. Sedangkan ketidakpastian

ketiga adalah ketidakpastian internal yang bisa diakibatkan oleh kerusakan mesin,

kinerja mesin yang tidak sempurna, ketidakpastian tenaga kerja, serta ketidakpastian

waktu maupun kualitas produksi. Besarnya ketidakpastian yang dihadapi tiap-tiap supply

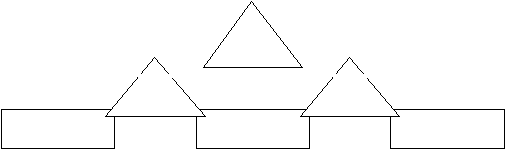

chain berbeda-beda. Gambar 2.1 memberikan ilustrasi ketidakpastian pada supply chain.

|

19

WIP

Produk

akhir

Produk

akhir

Ketidakpastian

pasokan

Ketidakpastian

pasokan

Ketidakpastian

pasokan

Gambar 2.1 Ketidakpastian pada Supply Chain Menimbulkan Persediaan Pengaman

Dimanapun

Sumber : Supply Chain Management, I Nyoman Pujawan

2.2 Permintaan dan Perencanaan Produksi

Menurut Pujawan (2005, p85-90)

permintaan terhadap

barang atau

jasa

adalah

awal

dari semua

kegiatan supply

chain.

Kegiatan

produksi, pengiriman,

perancangan

produk dan pembelian material dilaksanakan dengan tujuan untuk memenuhi kebutuhan

atau permintaan terhadap barang atau jasa dari pihak pelanggan.

Pada hampir semua situasi riil, besar dan waktu permintaan terhadap barang atau

jasa

tidak

mudah

diketahui sebelum

terjadi.

Disisi

lain,

banyak

aktivitas

yang

sudah

harus

dikerjakan

sebelum

permintaan

atau kebutuhan

dari

pelanggan

teridentifikasi

dengan pasti.

Beberapa jenis produksi berdasarkan tingkatan persediaannya (Schonsleben,

2003

p160),

antara

lain

sistem make

to

stock

yang

digunakan

perusahaan

dalam

memproduksi dan menyimpan persediaan sampai pada tahap produk jadi (end product),

dan

pengiriman

dilakukan

berdasarkan

pesanan

dari

konsumen.

Sedangkan

make

to

order meliputi kegiatan menyimpan persediaan sampai pada tahap produk setengah jadi

atau berupa produk bahan baku untuk dilakukan proses produksi kembali. Barang jadi

kemudian baru akan lanjut diproduksi apabila terdapat pesanan dari konsumen.

|

|

20

Pada

perusahaan-perusahaan

yang

berproduksi

dengan

sistem make

to

stock,

kegiatan produksi, pembelian material, dan

pengiriman

produk

ke

toko

atau

tempat

penjualan dilakukan sebelum perusahaan tahu

berapa

produk

akan

terjual

di

masing-

masing

toko

atau

tempat

penjualan.

Pada

sistem produksi

make

to

order,

beberapa

aktivitas seperti perakitan akhir dan pembuatan komponen memang bisa ditunda sampai

ada permintaan definitif, namun

tetap sebagian aktivitas seperti penyediaan bahan baku

dan kapasitas dilakukan atas dasar perkiraan

atau peramalan.

Dengan demikian, boleh

dikatakan tidak ada perusahaan yang bisa menghindar dari kegiatan memperkirakan atau

meramalkan

permintaan

untuk

keperluan

perencanaan aktivitas-aktivitas yang harus

dilakukan sebelum permintaan definitif datang dari pelanggan.

Pada banyak kasus, pola permintaan tidak mudah untuk dipenuhi secara efektif

oleh supply chain. Sebagai contoh, permintaan yang sifatnya musiman menyebabkan

sebagian dari permintaan tersebut terpaksa tidak bisa dipenuhi atau bisa dipenuhi dengan

biaya-biaya yang lebih tinggi. Oleh karena

itu perusahaan harus sering kali secara

proaktif mengelola permintaan sehingga menjadi lebih mudah dipenuhi.

2.2.1

Peramalan Permintaan dan Pengelolaan Permintaan

Peramalan permintaan adalah kegiatan untuk mengestimasi besarnya permintaan

terhadap barang atau jasa tertentu pada suatu periode dan wilayah pemasaran tertentu.

Ramalan yang tidak akurat bisa menimbulkan berbagai permasalahan pada supply chain.

Kelebihan

pasokan

produk

ke

satu

wilayah

sementara

kekurangan di wilayah lain,

kelebihan di suatu periode tetapi kekurangan di wilayah lain, atau kelebihan di produk A

sementara kekurangan

produk

B,

dan

sebagainya

membuat service

level

yang

rendah

maupun

ongkos-ongkos

persediaan

yang

tinggi.

Oleh

karena

itu

untuk

meningkatkan

|

|

21

efisiensi

maupun

efektifitas pada supply

chain diperlukan

cara-cara

yang tepat

untuk

meningkatkan

akurasi peramalan permintaan.

Peningkatan akurasi

bisa

dilakukan

dengan menggunakan metode peramalan yang lebih baik, mencari data yang lebih

komprehensif,

melakukan kolaborasi dengan pihak-pihak

lain pada supply chain,

serta

memilih tingkat agregasi yang tepat untuk tiga dimensi yang disebutkan diatas (wilayah,

waktu dan produk).

Kegiatan peramalan memiliki peran yang sangat kritis pada supply chain. Hanya

saja, walaupun ramalan dilakukan dengan baik dan hasilnya akurat, supply chain tidak

dijamin bisa memenuhinya dengan efektif dan efisien. Hal ini terutama terjadi kalau

permintaan memiliki pola yang fluktuatif. Walaupun fluktuasinya bisa diprediksi dengan

baik, biaya-biaya yang muncul pada supply chain bisa cukup besar bila fluktuasinya

tinggi.

Oleh

karena

itu,

disamping

upaya

untuk

secara reaktif

meramalkan

permintaan

dan merespon hasil ramalan apapun polanya, supply chain harus lebih proaktif mencoba

membuat pola permintaan tersebut lebih stabil sehingga mudah untuk dipenuhi.

Pengelolaan permintaan (demand management)

adalah

upaya

untuk

membuat

permintaan lebih mudah dipenuhi oleh supply chain. Secara lebih spesifik bisa dikatakan

bahwa demand management adalah upaya

untuk

secara aktif

meyakinkan bahwa profil

permintaan

pelanggan

memiliki

pola

yang halus

sehingga

mudah

dan

efisien

untuk

dipenuhi.

Dengan

kata

lain, kalau

peramalan

hanya

melihat

permintaan

sebagai input

yang

sudah ”given”, demand management

melihat bahwa input tersebut

harus diubah

polanya

terlebih

dahulu

sebelum masuk

ke

proses

peramalan,

perencanaan

produksi,

pengadaan bahan baku, produksi, dan pengiriman

ke

pelanggan.

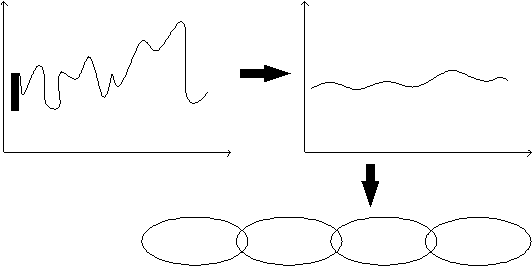

Gambar

2.2

mengilustrasikan bahwa pola permintaan yang asli sangat fluktuatif.

|

22

Demand Management

Demand

Forecasting

Production

Planning

Production

Delivery

Pemenuhan Pesanan

Gambar 2.2 Ilustrasi Demand Management dan Order Fulfillment

Sumber : Supply Chain Management, I Nyoman Pujawan

Perusahaan tidak langsung menggunakan permintaan tersebut sebagai input

dalam kegiatan pemenuhan pesanan (mulai dari peramalan sampai pengiriman barang),

namun terlebih dahulu dipengaruhi sedemikian rupa sehingga lebih stabil polanya.

2.2.2

Instrumen untuk Mengelola Permintaan

Mengelola permintaan berarti mengubah pola permintaan sehingga memiliki

pola yang lebih menguntungkan bagi supply chain. Seperti halnya dengan pemasaran,

pemasaran tidak hanya berhubungan dengan mencari dan meningkatkan permintaan,

tetapi juga mengubah atau bahkan menurunkan permintaan (demarketing). Tujuan

demarketing (Kotler dan Armstrong, 2001,

p18) bukanlah

menghilangkan permintaan,

tetapi hanya mengurangi atau memindahkannya baik sementara maupun selamanya.

|

|

23

Ada beberapa cara yang dapat digunakan oleh supply chain untuk mempengaruhi

pola permintaan, antara lain:

•

Promosi

Kegiatan promosi bisa dilakukan dengan bebagai cara, misalnya melalui iklan di

media

cetak

maupun

media

elektronik.

Kegiatan

promosi

sudah

teruji

efektifitasnya

untuk meningkatkan volume penjualan selama periode tertentu. Promosi pada saat-saat

tertentu

membuat volume permintaan

meningkat baik segera setelah pada saat promosi

dilakukan ataupun secara perlahan dan tejadi beberapa lama setelah periode promosi

berakhir.

Bagi supply chain, kegiatan promosi bisa membuat pola permintaan lebih mudah

atau lebih sulit untuk dipenuhi. Kalau promosi dilakukan pada saat-saat permintaan lesu

dan

efek

promosi

relatif

cepat

terhadap

reaksi

pasar

maka supply

chain

akan

mendapatkan

pola

permintaan

yang

lebih rata. Sebaliknya

kalau promosi

justru

dilakukan pada saat-saat permintaan memang tinggi, supply chain justru

akan

menghadapi permintaan yang lebih fluktuatif.

•

Pricing

Kebijakan harga sebenarnya juga bisa diklasifikasikan

sebagai

bagian

dari

instrumen

promosi.

Namun

sebenarnya

kebijakan

pricing

bisa

memiliki

tujuan

yang

lebih luas dari sekedar promosi. Sebagai contoh, tarif telepon yang lebih mahal di siang

hari dibandingkan dengan waktu malam hari adalah cara untuk

memindahkan sebagian

beban jaringan yang memang sibuk pada siang hari ke malam hari. Ada banyak kegiatan

pemakaian telepon, terutama untuk keperluan bisnis / kantor yang tidak bisa

dipindahkan ke

malam

hari,

namun bagi mereka

yang punya

fleksibilitas

waktu

|

|

24

menelpon akan

cenderung

melakukannya pada

malam

hari

untuk

mendapatkan

harga

yang lebih murah.

•

Shelf management

Posisi dan cara penempatan suatu barang di supermarket sering kali berpengaruh

terhadap penjualan barang tersebut. Barang yang letaknya tersembunyi, walaupun

sebenarnya menarik bagi banyak konsumen, tidak akan banyak laku karena tidak terlihat

oleh calon-calon pembeli. Oleh karena itu, produk yang baru diluncurkan atau yang

sedang punya

program

peningkatan

penjualan,

biasanya

ditempatkan

di

tempat-tempat

yang terlihat jelas oleh para pengunjung toko atau supermarket.

•

Deal structure

Deal structure ini meliputi persetujuan jual beli seperti boleh tidaknya produk

dikembalikan,

term pembayaran,

perlindungan

harga,

garansi, dan sebagainya. Bisa

tidaknya

produk

dikembalikan

apabila

tidak sesuai

dengan

keinginan

pembeli

akan

meningkatkan volume penjualan, namun penjual akan menanggung biaya pengembalian

yang lebih tinggi. Term pembayaran juga mempengaruhi keputusan pembeli.

Pembayaran yang bisa ditunda beberapa lama setelah barang diambil tentu akan lebih

menarik dibandingkan dengan persyaratan pembayaran langsung ketika barang diambil

oleh pembeli.

Selain

iklan,

terdapat

alat

promosi massal

lainnya,

yakni

promosi

penjualan.

Promosi penjualan

terdiri

dari

insentif jangka pendek

untuk

mendorong

pembelanjaan

atau penjualan produk atau jasa. Kalau iklan menyodorkan alasan untuk membeli suatu

produk atau jasa, maka promosi penjualan menekankan alasan mengapa konsumen harus

membeli sekarang juga. Alat promosi ini dapat membujuk pengecer atau pedagang

|

|

25

grosir untuk menjual sebuah merk, memberinya ruangan rak, mempromosikan dan

menyodorkan ke konsumen, oleh karena itu perusahaan sering kali harus menawarkan

pengurangan harga, keringanan, garansi beli-kembali, atau barang gratis untuk pengecer

dan pedagang grosir. Keringanan merupakan uang promosi yang dibayarkan perusahaan

kepada pengecer sebagai imbalan atas persetujuannya untuk menampilkan produk pabrik

dalam suatu

cara.

Pengurangan

harga

(diskon)

atau termasuk

juga pricing

merupakan

pengurangan

langsung

dari

harga

barang pada pembelian selama suatu

periode

waktu

yang dinyatakan. Perusahaan juga dapat memberikan pengecer barang promosi khusus

yang mencantumkan nama perusahaan seperti pena, kalender, memo dan sebagainya.

Instrumen demand management

tersebut hanya akan efektif digunakan apabila

perusahaan memahami

dengan baik perilaku pembeli / pelanggan terhadap

pemberlakuan

masing-masing instrumen tersebut. Misalnya perusahaan harus memiliki

pengetahuan,

berdasarkan

pengalaman

masa lalu,

efektifitas

suatu

promosi

dalam

menggeser atau

menaikkan

volume penjualan. Demikian juga, pengaruh deal structure

dan instrumen-instrumen lain terhadap perilaku calon-calon pembeli mestinya diketahui

dengan baik. Di samping itu yang juga perlu diketahui adalah pengaruh reaksi pelanggan

yang berbeda terhadap ongkos-ongkos yang terjadi pada supply chain. Misalnya, apabila

promosi ternyata justru meningkatkan variabilitas permintaan dari waktu ke waktu maka

pengaruhnya terhadap biaya-biaya persediaan dan biaya-biaya kekurangan stok

(stockout costs) harus bisa dievaluasi.

|

26

2.3

Peramalan

Setiap

saat, perusahaan membuat keputusan tanpa mengetahui apa yang akan

terjadi di masa yang akan datang, dan pihak perusahaan selalu berusaha untuk

mengurangi ketidakpastian tersebut dan selalu berusaha membuat perkiraan yang lebih

baik untuk apa yang terjadi di masa mendatang. Hal tersebut yang menjadi fungsi dari

sebuah peramalan.

Banyak

metode

yang

dapat

digunakan untuk

meramalkan

kondisi

yang

akan

datang. Pada beberapa perusahaan umumnya perusahaan kecil, kegiatan peramalan

tersebut dilakukan secara subjektif berdasarkan intuisi dan pengalaman selama bertahun-

tahun. Selain

itu

juga terdapat beberapa

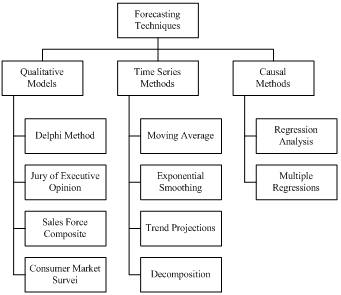

metode peramalan secara kuantitatif. Gambar

2.3 menunjukkan beberapa metode peramalan yang umum digunakan.

Gambar 2.3 Tipe-Tipe Peramalan

Sumber : Quantitative Analysis for Management, Barry Render

•

Time Series Models

Model tersebut memprediksi ramalan yang akan datang dengan menggunakan

data historis dan mengasumsikan bahwa apa yang akan terjadi di masa yang akan datang

|

|

27

merupakan fungsi dari kondisi yang telah terjadi di masa lalu. Dengan kata lain, metode

time series

melihat kembali kondisi

yang terjadi pada periode

waktu tertentu di

masa

lalu dan menggunakan deretan data-data tersebut untuk membuat peramalannya.

•

Causal Models

Model tersebut mengembangkan suatu sebab akibat antara variabel seperti

pemintaan yang diramalkan dengan variabel-variabel lain yang mungkin mempengaruhi

peramalan

dan

menjadikannya

suatu

model peramalan. Data dari variabel-variabel

tersebut dikumpulkan dan di analisis untuk menentukan kevaliditasan dari metode

peramalan

yang diusulkan. Model kausal juga

menggunakan data

historis

seperti pada

model time series, tetapi faktor-faktor lainnya juga akan diperhitungkan.

•

Qualitative Models

Model

time series

dan causal

menggunakan

data

kuantitatif sedangkan

model

kualitatif menggunakan pengambilan keputusan

atau faktor subjektif pada model

peramalannya. Antara

lain pendapat

dari para ahli, pengalaman

dan

keputusan

secara

personal, dan faktor-faktor subjektif lainnya. Model tersebut akan sangat berguna ketika

faktor

subjektif

sangat

berperan

atau

ketika keakuratan data secara kuantitatif sulit

digunakan.

2.3.1 Teknik Peramalan untuk Data Musiman

Seasonal

series

(Hanke

and

Wichern,

2005

p76)

didefinisikan sebagai

model

time series dengan pola berulang yang terjadi dari tahun ke tahun. Salah satu cara untuk

mengembangkan

peramalan seasonal

(musiman)

dengan

metode

dekomposisi,

lalu

memperkirakan indeks

musiman yang didapaatkan dari deretan data-data historis.

|

|

28

Beberapa teknik peramalan untuk data musiman meliputi classical decomposition,

Winter’s exponential smoothing, dan seasonal variations.

•

Exponential Smoothing: Winter’s Method

Menurut Hanke (2005, p126) metode Winters’ yang merupakan penerapan

lanjutan dari metode Holt’s, terdapat tambahan satu perhitungan yang digunakan dengan

tujuan

untuk

memperkirakan

faktor

musiman,

yang

ditunjukkan

pada

rumus

dibawah

ini:

1.

The exponentially smoothed series or level estimate:

L

t

=

a

Y

t

S

t

-

s

+ 1 -

(1 -

a

)(L

t

-1

+

T

t

-1

)

2.

The trend estimate:

T

t

=

ß

(L

t

-

L

t

-1

)

+

(1 -

ß

)T

t

-1

3.

The seasonality estimate:

Y

t

S

t

=

?

L

t

+

(1 -

?

)S

t

-

s

4.

Forecast p periods into the future:

?

t

+

p

=

(L

t

+

pT

t

)S

t

-

s

+

p

Keterangan :

L

t

= Nilai pemulusan baru

a

=

Pemulusan tetap untuk tingkatan tersebut

Y

t

=

Nilai aktual untuk periode t (new observation)

ß

=

Pemulusan tetap untuk perkiraan tren

T

t

=

Perkiraan tren

|

|

29

?

=

Pemulusan tetap untuk perkiraan musiman

S

t

=

Perkiraan musiman

p

=

Jumlah periode yang akan diramalkan pada masa mendatang

s

=

Panjang musiman

?

t

+

p

= Peramalan untuk periode p pada masa yang akan datang

Perkiraan musiman ditunjukkan sebagai seasonal index dan dihitung dengan

rumus perkiraan musiman,

S

t

. Pada rumus tersebut,

Y

t

dibagi dengan

L

t

untuk

menciptakan

indeks (rasio)

yang dapat digunakan

untuk

menyesuaikan peramalan

dengan karakteristik musiman (naik dan turunnya permintaan pada periode tertentu).

Untuk memulai perhitungan rumus pertama, nilai dari

L

t

,

T

t

dan

S

t

harus

ditentukan. Salah satu pendekatan yang

dapat

dilakukan

yaitu

dengan

menentukan

perkiraan awal dari tingkat pemulusan sama dengan data pertama.

Lalu tetapkan

perkiraan tren awal sama

dengan

nol

dan

musiman

ditetapkan 1.0. Metode Winters’

memudahkan perhitungan untuk data musiman ketika data yang ingin diramalkan

memiliki pola musiman.

•

Decomposition

Metode dekomposisi memiliki karakteristik yang memisahkan komponen dari

pola dasar yang cenderung mencirikan deret data. Proyeksi dari masing-masing

komponen dapat digabung untuk membuat peramalan time series masa

mendatang.

Metode tersebut digunakan untuk peramalan jangka pendek maupun panjang.

Komponen

time

series tersebut

adalah

komponen

trend,

siklus

(cyclical),

musiman

(seasonal), dan acak (irregular/ random).

|

|

30

Trend merupakan komponen yang mewakili pertumbuhan (maupun penurunan

ataupun

tidak

berubah)

dalam time

series.

Trend

dapat

timbul,

sebagai

contoh

dari

perubahan

populasi,

inflasi, perubahan teknologi,

dan

kenaikkan produktivitas. Trend

dilambangkan dengan T.

Komponen siklus merupakan deretan fluktuasi yang menyerupai gelombang.

Perubahan kondisi ekonomi umumnya akan menciptakan siklus tersebut. Komponen ini

dilambangkan dengan C. akan tetapi komponen ini seringkali tidak dapat dipisahkan dari

komponen trend, dan sering dilambangkan menjadi T.

Fluktuasi musiman umumnya memiliki panjang yang konstan, ditemukan dalam

kuartal, bulanan atau data mingguan dan berulang tahun demi tahun. Pola tersebut

muncul

akibat pengaruh

cuaca,

libur nasional dan event

lainnya. Komponen

musiman

dilambangkan dengan S.

Komponen

irregular atau tidak beraturan terdiri dari fluktuasi yang acak atau

sukar diprediksi. Komponen irregular dilambangkan dengan I.

Dua buah

model

yang berhubungan antara komponen

nilai observasi

(

Y

t

)

dari

time series dengan trend (

T

t

),

musiman (

S

t

), dan irregular (

I

t

) adalah

model

komponen

additive

Y

t

=

T

t

+

S

t

+

I

t

dan

model

komponen

multiplicative

Y

t

=

T

t

×

S

t

×

I

t

.

Model komponen additive terbaik digunakan apabila deret waktu memiliki

variabilitas (kelainan dari waktu maupun panjang musim) yang konstan selama panjang

deret

tersebut.

Sedangkan multiplicative digunakan

ketika

deret

waktu

semakin

mengalami kenaikkan variabilitas seiring dengan tingkatannya.

|

31

•

Seasonal Variations

Metode seasonal variations (Render, Stair and Hanna, 2006 p165) memiliki ciri

mencari indeks musiman pada tahap awal, dengan cara mengatur data observasi (aktual)

agar setiap periode memiliki pola musiman yang serupa. Sebagai contoh data bulan

pertama

pada

tahun

ini

disejajarkan

dengan

data

bulan pertama

tahun

sebelumnya.

Setelah sejajar, kemudian di rata-rata kan pada masing-masing bulan.

salesY1 + salesY 2

2

Setelah memperoleh data average year demand setiap bulan, lalu cari average

monthly demand =

Saverage year demand

12

Akhirnya average seasonal index setiap bulan didapatkan dengan membagi

masing-masing

average

year

demand

dengan

average

monthly

demand

=

average year demand (t)

average monthly demand

2.3.2

Statistik Ketepatan Peramalan

Menurut Render et al. (2006, p154) untuk mengetahui suatu metode peramalan

lebih baik dibandingkan dengan metode yang lain, data yang diramalkan dibandingkan

dengan data aktual (kenyataan). Kesalahan peramalan (atau deviasi) dijelaskan sebagai

berikut :

Kesalahan peramalan = nilai aktual – nilai yang diramalkan

Salah satu pengujian ketepatan peramalan adalah mean absolute deviation

(MAD). Pengujian tersebut dihitung dengan menjumlahkan nilai absolut dari kesalahan

peramalan (error) dan membaginya dengan jumlah kesalahan (n):

|

32

2

MAD =

S

forecast error

n

Suatu cara

lain

untuk

menguji

ketepatan

peramalan

yaitu

mean squared

error

(MSE) dimana merupakan rerata dari squared errors:

MSE =

S(error)

n

Selain

MAD

dan

MSE,

terdapat

mean

absolute

percent

error

(MAPE),

yang

merupakan

rerata dari

nilai

kesalahan

(error) absolut

yang ditunjukkan

dalam persen

dari nilai aktual:

MAPE =

S

error

actual

×100%

n

2.4

Manajemen Transportasi dan Distribusi

Pada

kebanyakan

produk

yang

kita

gunakan, peran jaringan distribusi dan

transportasi sangatlah vital. Jaringan distribusi dan transportasi ini memungkinkan

produk

pindah

dari

lokasi dimana

mereka diproduksi

ke

lokasi

konsumen /

pemakai

yang sering kali dibatasi oleh jarak yang sangat jauh. Kemampuan untuk mengirimkan

produk ke pelanggan secara tepat waktu, dalam jumlah

yang sesuai dan dalam kondisi

yang baik sangat menentukan apakah produk tersebut pada akhirnya akan kompetitif di

pasar.

Kemampuan

untuk

mengelola

jaringan distribusi dewasa ini merupakan satu

komponen keunggulan kompetitif yang sangat penting bagi kebanyakan industri.

Untuk menciptakan keunggulan berkompetisi, perusahaan tidak lagi bisa

mengandalkan

cara-cara

tradisional

dalam mendistribusikan

produk-produk

mereka.

Perkembangan

teknologi dan inovasi dalam

manajemen distribusi

memungkinkan

|

|

33

perusahaan untuk menciptakan kecepatan waktu kirim serta efisiensi yang tinggi dalam

jaringan distribusi mereka, sesuatu yang sangat dipentingkan oleh pelanggan dewasa ini.

Tekanan kompetisi serta kebutuhan pelanggan yang tinggi memaksa perusahaan-

perusahaan

untuk

melakukan

berbagai perbaikan dalam kegiatan distribusi dan

transportasi. Dewasa

ini,

jaringan distribusi

tidak

lagi

dipandang

hanya

sebagai

serangkaian fasilitas

yang

mengerjakan

fungsi-fungsi

fisik

seperti

pengangkutan

dan

penyimpanan, tetapi merupakan bagian integral dari kegiatan supply chain secara

holistik dan

memiliki peran strategis

sebagai

titik penyalur produk

maupun

informasi

dan juga sebagai wahana untuk menciptakan nilai tambah.

Kegiatan transportasi dan distribusi menjadi semakin penting artinya bagi supply

chain dewasa ini dengan semakin banyaknya perusahaan yang harus melakukan

pengiriman langsung ke pelanggan. Kegiatan transportasi dan distribusi bisa dilakukan

oleh

perusahaan

manufaktur

dengan

membentuk

bagian

distribusi

/

transportasi

tersendiri atau diserahkan ke pihak ketiga.

2.4.1

Fungsi-fungsi Dasar Manajemen Distribusi dan Transportasi

Secara tradisional kita mengenal

manajemen

distribusi

dan transportasi dengan

berbagai sebutan. Sebagian perusahaan menggunakan istilah manajemen logistik,

sebagian lagi menggunakan

istilah

distribusi

fisik

(physical

distribution).

Apapun

istilahnya,

secara

umum fungsi

distribusi

dan

transportasi

pada

dasarnya

adalah

mengantarkan produk dari lokasi dimana produk tersebut diproduksi sampai dimana

mereka akan digunakan. Manajemen transportasi dan distribusi mencakup baik aktivitas

fisik yang secara kasat mata bisa kita saksikan, seperti menyimpan dan mengirim

produk, maupun fungsi non-fisik yang berupa aktivitas pengolahan informasi dan

|

|

34

pelayanan kepada pelanggan. Pada prinsipnya, fungsi ini bertujuan untuk menciptakan

pelayanan

yang

tinggi

ke

pelanggan

yang bisa dilihat dari

tingkat

service level

yang

dicapai, kecepatan pengiriman, kesempurnaan barang sampai ke tangan pelanggan, serta

pelayanan purna jual yang memuaskan.

Kegiatan transportasi dan distribusi bisa dilakukan oleh perusahaan

manufaktur

dengan membentuk bagian distribusi/transportasi tersendiri atau diserahkan ke pihak

ketiga.

Dalam

upayanya

untuk

memenuhi

tujuan-tujuan diatas, siapapun yang

melaksanakan (internal perusahaan atau mitra pihak ketiga), manajemen distribusi dan

transportasi pada umumnya melakukan sejumlah fungsi dasar yang terdiri dari :

1. Melakukan segmentasi dan menentukan target service level.

Segmentasi

pelanggan perlu dilakukan karena kontribusi

mereka

pada revenue

perusahaan bisa sangat bervariasi dan karakteristik tiap pelanggan bisa sangat berbeda

antara satu dengan lainnya.

Dari segi

revenue, sering kali hukum pareto 20/80 berlaku

disini. Artinya, hanya sekitar 20% dari pelanggan atau area penjualan menyumbangkan

sejumlah 80% dari pendapatan yang diperoleh perusahaan. Perusahaan tidak bisa

menomorsatukan semua pelanggan. Dengan memahami

perbedaan karakteristik dan

kontribusi tiap pelanggan atau area distribusi, perusahaan bisa mengoptimalkan alokasi

persediaan maupun

kecepatan

pelayanan. Misalnya, pelanggan kelas

1,

yang

menyumbangkan

pendapatan

terbesar,

memiliki

target service

level yang

lebih tinggi

dibandingkan

dengan

pelanggan

kelas

2

atau kelas

3

yang

kontribusinya

jauh

lebih

rendah.

2. Menentukan mode transportasi yang akan digunakan.

Tiap

mode

transportasi memiliki

karakteristik yang

berbeda

dan

mempunyai

keunggulan serta kelemahan

yang berbeda juga. Sebagai contoh, transportasi laut

|

|

35

memiliki

keunggulan

dari

segi

biaya

yang lebih

rendah,

namun

lebih

lambat

dibandingkan dengan transportasi udara. Manajemen transportasi harus bisa menentukan

mode apa yang akan digunakan dalam mengirimkan produk-produk mereka ke

pelanggan. Kombinasi dua atau lebih mode transportasi tentu bisa atau bahkan harus

dilakukan tergantung pada situasi yang dihadapi.

3. Melakukan konsolidasi informasi dan pengiriman.

Konsolidasi

merupakan

kata

kunci

yang

sangat penting dewasa

ini.

Tekanan

untuk melakukan pengiriman cepat namun murah menjadi pendorong utama perlunya

melakukan

konsolidasi informasi

maupun

pengiriman.

Salah

satu

contoh

konsolidasi

informasi adalah konsolidasi data permintaan dari berbagai regional distribution center

oleh central warehouse

untuk keperluan pembuatan jadwal pengiriman.

Sedangkan

konsolidasi

pengiriman

dilakukan

misalnya dengan

menyatukan

permintaan

beberapa

toko

atau

retail

yang

berbeda

dalam sebuah

truk.

Dengan

cara

ini,

truk bisa

berjalan

lebih sering tanpa harus membebankan biaya lebih kepada pelanggan / klien yang

mengirimkan produk tersebut.

4. Melakukan penjadwalan dan penentuan rute pengiriman

Salah satu kegiatan operasional yang

dilakukan oleh gudang atau distributor

adalah menentukan kapan sebuah truk harus berangkat dan rute mana yang harus dilalui

untuk

memenuhi permintaan dari sejumlah pelanggan. Apabila jumlah pelanggan

sedikit, keputusan ini bisa diambil dengan relatif mudah.

Namun perusahaan yang

memiliki

ribuan

atau

puluhan

ribu

toko

atau tempat-tempat

penjualan

yang

harus

dikunjungi, penjadwalan dan penentuan rute pengiriman adalah pekerjaan

yang sangat

sulit

dan

kekurangtepatan

dalam mengambil

dua

keputusan

tersebut

bisa

berimplikasi

pada biaya pengiriman dan penyimpanan yang tinggi.

|

|

36

5.

Memberikan pelayanan nilai tambah.

Disamping mengirimkan produk ke pelanggan, jaringan distribusi semakin

banyak dipercaya untuk melakukan proses nilai tambah. Kebanyakan proses nilai

tambah yang bisa dikerjakan oleh pabrik. Beberapa proses nilai tambah yang bisa

dikerjakan oleh distributor adalah pengepakan (packaging), pelabelan

harga, pemberian

barcode, dan sebagainya. Untuk mengakomodasikan kebutuhan lokal dengan lebih baik,

beberapa

industri,

seperti

industri printer, memindahkan

proses konfigurasi akhir dari

produknya ke distributor di tiap-tiap Negara. Ini meningkatkan fleksibilitas produk

sehingga mengurangi kelebihan stok di suatu negara dan kekurangan di negara lain.

6.

Menyimpan persediaan.

Jaringan distribusi selalu melibatkan proses penyimpanan produk baik di suatu

gudang

pusat

atau

gudang regional,

maupun

di toko dimana produk tersebut dipajang

untuk dijual. Oleh karena itu manajemen distribusi tidak bisa dilepaskan dari manajemen

pergudangan.

7.

Menangani pengembalian (return)

Manajemen distribusi juga punya tanggung jawab untuk melaksanakan kegiatan

pengembalian

produk

dari

hilir

ke

hulu

dalam

supply

chain.

Pengembalian

ini

bisa

karena produk rusak atau tidak terjual sampai batas waktu penjualannya habis, seperti

produk-produk makanan, sayur, buah, dan sebagainya. Kegiatan pengembalian juga bisa

terjadi pada produk-produk kemasan, seperti botol, yang akan digunakan kembali dalam

proses produksi atau yang harus diolah lebih

lanjut

untuk

menghindari

pencemaran

lingkungan. Proses pengembalian produk atau kemasan ini lumrah dengan sebutan

reverse logistics.

|

37

2.4.2

Penentuan Rute dan Jadwal Pengiriman

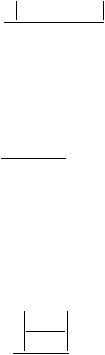

Menurut Pujawan (2005, p179) salah satu keputusan operasional yang sangat

penting dalam manajemen distribusi adalah penentuan jadwal serta rute pengiriman dari

satu lokasi ke beberapa lokasi tujuan. Keputusan seperti ini sangat penting bagi mereka

yang harus mengirimkan barang dari satu lokasi (misalnya gudang regional) ke berbagai

toko

yang tersebar di

sebuah kota. Contoh rute pengiriman ditunjukkan pada Gambar

2.4. Keputusan jadwal pengiriman serta rute yang akan ditempuh oleh

tiap kendaraan

akan sangat berpengaruh terhadap biaya-biaya pengiriman.

Gambar 2.4 Pola Rute Pengiriman dari Gudang ke Beberapa Titik Tujuan

Sumber : Business Logistics Management, Ronald H. Ballou

Namun demikian, biaya bukanlah satu-satunya faktor yang perlu

dipertimbangkan

dalam proses pengiriman.

Mungkin perusahaan juga memiliki

target

bahwa tiap pelanggan di sebuah tempat harus sudah mendapatkan pesanannya selambat-

lambatnya dalam batas waktu tertentu. Dengan kata lain, ada constraint (kendala) waktu

|

|

38

yang

sering dinamakan time window. Di samping

itu,

jadwal dan rute sering kali juga

harus

mempertimbangkan

kendala

lain

seperti

kapasitas kendaraan atau armada

pengangkutan.

Secara

umum

permasalahan

penjadwalan dan penentuan rute pengiriman bisa

memiliki beberapa tujuan yang ingin dicapai seperti tujuan untuk meminimumkan biaya

pengiriman,

meminimumkan waktu, atau meminimumkan jarak tempuh. Dalam bahasa

pemrogramann matematis, salah satu dari tujuan tersebut bisa menjadi fungsi tujuan

(objective function) dan yang lainnya menjadi kendala (constraint). Misalnya, fungsi

tujuannya adalah

meminimumkan biaya

pengiriman,

namun

ada

kendala

time

window

dan kendala maksimum jarak tempuh tiap kendaraan, di samping kendala lain seperti

kapasitas kendaraan atau kendala lainnya.

Dalam penentuan

rute

pengiriman,

pekerjaan

pertama

yang

harus

dilakukan

adalah menentukan alokasi kendaraan, sebagai contoh digunakan truk sebagai alat

pengiriman. Artinya, perlu diketahui truk mana yang akan mengunjungi toko yang

mana. Tahap kedua nantinya adalah menentukan rute perjalanan masing-masing truk.

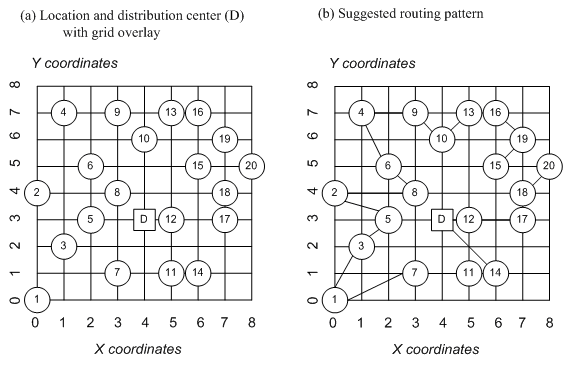

Menurut Ballou (1999, p199) penentuan rute dan jadwal pengiriman yang baik

seharusnya menerapkan 8 buah prinsip, yang terdiri dari :

1.

Sebaiknya

muatan

dimulai

dari

titik

tujuan

dengan

derajat

kedekatan

terdekat

antara satu dengan yang lainnya. Kelompok

rute

pengangkutan

(truk)

harus

dibentuk dengan titik tujuan yang saling berdekatan satu dengan lainnya dengan

tujuan meminimasi adanya pemberhentian akibat jarak yang terlalu jauh. Dengan

begitu, hal tersebut juga akan meminimalkan total waktu perjalanan pada rute di

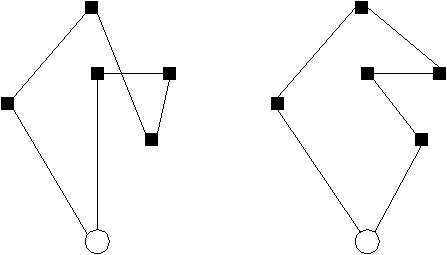

kelompok tersebut. Gambar 2.5(a) menunjukkan tipe pengelompokkan yang

|

39

perlu

dihindari.

Gambar

2.5(b)

menunjukkan

tipe

pengelompokkan

yang

lebih

baik.

Gambar 2.5 Pengelompokkan Rute Kendaraan Pengangkut Menuju Titik-Titik Tujuan

Sumber : Business Logistics Management, Ronald H. Ballou

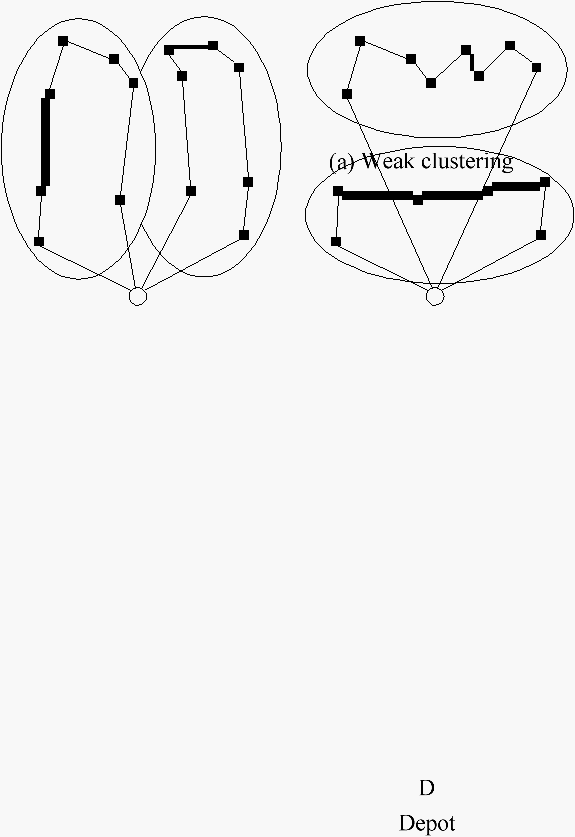

2.

Pengiriman harus diatur dengan baik dengan cara dilakukan pada hari yang

berbeda untuk menghasilkan pengelompokkan rute yang optimum. Pengiriman

dapat dilakukan dengan melakukan pembagian

waktu pada

hari

yang berlainan,

dengan

tujuan

untuk

menghindari

adanya

”overlapping”

atau

terjadinya

aliran

rute yang ”menyilang” pada suatu kelompok dan meminimasi lamanya waktu

perjalanan dan jarak yang lebih

jauh.

Gambar

2.6

menunjukkan

contoh

pengelompokkan yang baik dan buruk.

|

40

Gambar 2.6 Pengelompokkan Rute yang Diatur Berdasarkan Pembagian Waktu

Sumber : Business Logistics Management, Ronald H. Ballou

3.

Buatlah rute dimulai dari titik tujuan terjauh dari gudang (depot). Penentuan rute

yang efisien dapat dimulai dari pengelompokkan pada titik tujuan terjauh.

Setelah titik tujuan terjauh teridentifikasi, pengiriman dilakukan hingga

mencukupi sesuai dengan kapasitas pada truk. Lalu identifikasi titik tujuan

terjauh kedua yang berbeda dengan kelompok pada rute pertama. Lakukan

sisanya pada titik-titik tujuan yang lain hingga pengiriman selesai.

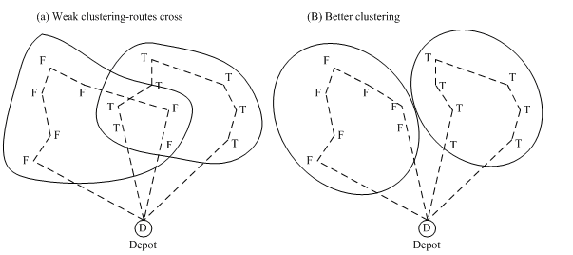

4.

Urutan pengiriman pada titik-titik tujuan harus membentuk pola ”teardrop”.

Tujuan

harus

diurutkan

sehingga

rute

jalur

yang

dilalui

tidak bersilangan

dan

pola rute harus terlihat membentuk pola air mata (teardrop) seperti yang

ditunjukkan pada gambar 2.7.

|

41

(a) Poor routing – paths cross

(b) Good routing – no paths cross

D

D

Depot

Depot

Gambar 2.7 Pola Pengiriman Bentuk Teardrop Pattern yang Buruk dan Baik

Sumber : Business Logistics Management, Ronald H. Ballou

5.

Penentuan rute yang paling efisien dibuat dengan

menggunakan kapasitas

muatan kendaraan terbesar yang tersedia. Idealnya, apabila digunakan kendaraan

pengangkut berkapasitas besar untuk mengangkut

semua

muatan

ke

titik-titik

tujuan dalam satu rute akan meminimasi total jarak maupun waktu dalam sekali

perjalanan.

6.

Jika memungkinkan pengangkutan barang dilakukan bersamaan dengan saat

dilakukannya pengiriman barang ke titik-titik tujuan rute. Tujuan dilakukannya

hal

tersebut

yaitu

untuk

meminimasi jalur

bersilangan

yang

terjadi

apabila

pengiriman dan pengangkutan dilakukan pada rute yang terpisah.

7.

Titik tujuan yang tidak diutamakan dari penentuan rute dapat menggunakan

pengiriman

alternatif

(subkontrak

pada

pihak ketiga). Titik tujuan yang tidak

dimasukkan dalam rute pengiriman utama, khususnya dengan pesanan yang tidak

|

|

42

terlalu banyak dapat diatur pengirimannya dengan menggunakan kendaraan

dengan kapasitas muatan lebih rendah ataupun dengan menggunakan jasa

pengiriman sebagai alternatif karena lebih ekonomis.

8.

Hindari

pengiriman

yang dilakukan pada

waktu

yang

berdekatan.

Hal

tersebut

dapat menyebabkan pola urutan rute yang menjadi berantakan dan menjadi tidak

ideal.

Prinsip-prinsip tersebut dapat diterapkan dengan mudah agar penentuan rute

yang dihasilkan menjadi lebih baik sebagai solusi masalah mengenai rute yang dihadapi.

2.4.3

Metode untuk Penentuan Rute dan Jadwal Pengiriman

Terdapat dua buah metode yang diperkenalkan (Ballou, 1999 p 204) sebagai

pendekatan terhadap masalah penentuan rute dan jadwal pengiriman, antara lain adalah

the sweep method dan the savings method, dengan penjelasan yaitu sebagai berikut :

The sweep

method (Ballou,

1999

p

204) cukup

sederhana

dalam penyelesaian

masalah penentuan rute, akan tetapi

metode sweep

ini

memiliki kekurangan dalam hal

arah rute

yang

terbentuk dan

total

waktu yang dihasilkan pada setiap rute tidak selalu

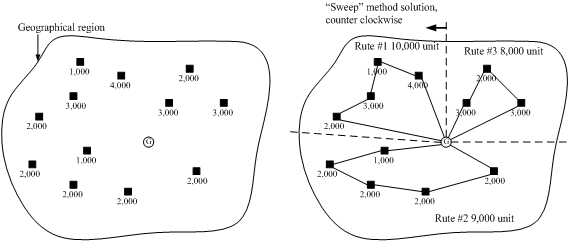

optimal. Sebagai gambaran, metode sweep dapat dilihat pada Gambar 2.8

|

43

Gambar 2.8 Penentuan Rute Dengan Menggunakan The ”Sweep” Method

Sumber : Business Logistics Management, Ronald H. Ballou

Langkah-langkah penentuan rute dengan menggunakan metode sweep yaitu :

1.

Tentukanlah titik-titik tujuan pengiriman pada suatu pemetaan.

2.

Tariklah satu garis lurus dari gudang pengiriman secara bebas ke suatu arah. Lalu

sesuai atau berlawanan dengan perputaran

jarum jam,

jumlahkan

muatan

yang

akan

dikirim ke

titik

tujuan

sampai

tidak

melebihi

kapasitas

truk

/

kendaraan

pengirim.

Tarik

kembali

garis

kedua

setelah

batas

titik

kapasitas

truk

pertama

dan ulangi kembali dengan menjumlahkan muatan sampai tidak melebihi

kapasitas truk kedua, dan seterusnya

sampai

setiap

titik

tujuan

terbentuk

kelompok rute pengiriman.

3.

Diantara setiap kelompok rute, hubungkan titik-titik tujuan dengan

memperhatikan jarak minimum.

Metode

savings

matrix

(Pujawan, 2005 p180) pada hakekatnya adalah metode

untuk

meminimumkan

jarak

atau

waktu

atau

ongkos

dengan

mempertimbangkan

kendala-kendala yang ada. Digunakan jarak sebagai fungsi tujuan apabila diketahui

|

|

44

2

koordinat tujuan pengiriman, lalu jarak yang akan ditempuh oleh semua kendaraan akan

diminimumkan. Langkah-langkah yang harus dikerjakan adalah sebagai berikut :

1.

Mengidentifikasi matrik jarak

Pada langkah ini perlu diketahui jarak antara gudang ke masing-masing toko dan

jarak antar toko. Dengan mengetahui koordinat masing-masing lokasi maka jarak antar

dua lokasi dapat dihitung dengan menggunakan rumus jarak standar. Misalkan dua

lokasi masing-masing diketahui dengan koordinat

(

x

1

,

y

1

)

dan

(

x

2

,

y

2

)

maka jarak antara

dua lokasi tersebut adalah :

J 1,2) =

(1,2) =

(

x

1

-

x

2

)

+

(

y

1

-

y

2

)

Apabila jarak riil antar lokasi diketahui, maka jarak riil tersebut lebih baik

digunakan dibandingkan jarak teoritis yang dihasilkan melalui rumus tersebut. Dengan

rumus tersebut

dapat diketahui jarak

antara

gudang

dengan

masing-masing toko

danantara toko yang satu dengan toko yang lainnya. Hasil perhitungan jarak tersebut

kemudian akan digunakan untuk menentukan matrik penghematan (savings matrix) yang

akan dikerjakan pada langkah berikutnya.

2.

Mengidentifikasi matrik penghematan (savings matrix)

Pada awal langkah ini diasumsikan bahwa setiap toko akan dikunjungi oleh satu

truk secara eksklusif. Maka akan ada penghematan

yang akan diperoleh jika dua atau

lebih rute bila digabungkan

menjadi

satu

rute. Savings

matrix

merepresentasikan

penghematan yang bisa direalisasikan dengan menggabungkan dua toko / pelanggan ke

dalam satu rute.

Apabila masing-masing toko 1 dan toko 2 dikunjungi secara terpisah maka jarak

yang dilalui adalah jarak dari gudang ke toko 1 dan dari toko 1 balik ke gudang

|

45

ditambah dengan jarak dari gudang ke toko 2 dan kemudian balik ke gudang. Misalkan

toko 1 dan

toko 2 digabungkan ke dalam satu rute

maka jarak

yang dikunjungi adalah

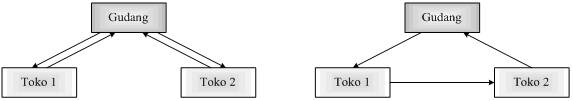

dari gudang ke toko 1 kemudian ke toko 2 dan dari toko 2 balik ke gudang. Gambar 2.9

mengilustrasikan perubahan tersebut.

Gambar 2.9 Perubahan

yang

Terjadi

Dengan Mengkonsolidasikan Toko 1 dan

Toko 2

ke Dalam Satu Rute

Sumber : Supply Chain Management, I Nyoman Pujawan

Melalui Gambar 2.9 dapat dilihat bahwa perubahan jarak (penghematan) adalah

sebesar total jarak kiri dikurangi total jarak kanan yang besarnya adalah :

2

J

(G,1) + 2 J (G,2) - [ J (G,1) + J (1,2) + J (2, G)]

=

J

(G,1) + J (G,2) - J 1,2)

(1,2)

Hasil ini diperoleh dengan asumsi bahwa jarak (x, y) sama dengan jarak (y, x).

Hasil di atas bisa digeneralisasikan sebagai berikut :

S

(

x, y) = J (G, x) + J (G, y) - J ( x, y)

Dimana

S

(

x, y)

adalah penghematan jarak (savings) yang diperoleh dengan

menggabungkan

rute

x

dan

y

menjadi

satu.

Dengan

menggunakan

formula

tersebut

maka

matrik

penghematan

jarak

bisa

dihitung untuk semua toko dan hasilnya dapat

dibuat dalam suatu tabel matrik penghematan jarak.

|

|

46

3.

Mengalokasikan toko ke kendaraan atau rute

Dengan berbekal tabel penghematan, dapat dilakukan alokasi toko ke kendaraan

atau

rute.

Toko-toko

yang

digabungkan

ke

dalam satu

rute

pengiriman

akan

layak

digabungkan sampai pada batas kapasitas truk

yang ada. Penggabungan akan dimulai

dari nilai penghematan terbesar karena diupayakan untuk memaksimumkan

penghematan.

4.

Mengurutkan toko (tujuan) dalam rute yang sudah terdefinisi

Setelah alokasi

toko

ke rute dilakukan,

langkah

berikutnya adalah

menentukan

urutan kunjungan. Terdapat beberapa metode yang dapat digunakan untuk menentukan

urutan kunjungan tersebut, diantaranya adalah metode nearest insert dan metode nearest

neighbor.

Pada

prinsipnya,

tujuan

dari

pengurutan

ini

adalah

untuk

meminimumkan

jarak perjalanan truk.

Metode

nearest insert menggunakan

prinsip memilih

toko

yang apabila

dimasukkan

ke

dalam

rute

yang

sudah

ada

menghasilkan tambahan

jarak yang

minimum. Sedangkan

metode nearest neighbor memiliki prinsip dengan menambahkan

toko yang jaraknya paling dekat dengan toko yang telah dikunjungi terakhir.

2.5

Formulasi Strategi

Manajemen strategis (David, 2006 p5) dapat didefinisikan sebagai seni dan ilmu

untuk memformulasi, mengimplementasi, dan mengevaluasi keputusan lintas fungsi

yang

memungkinkan organisasi dapat

mencapai tujuannya. Proses

manajemen strategis

terdiri

atas

tiga tahap:

formulasi

strategi, implementasi

strategi, dan

evaluasi

strategi.

Formulasi

strategi

termasuk

mengembangkan

visi

dan

misi,

mengidentifikasi

peluang

dan ancaman eksternal perusahaan, menentukan kekuatan dan kelemahan internal,

|

|

47

menetapkan tujuan jangka panjang, merumuskan alternatif strategi dan memilih strategi

tertentu yang akan dilaksanakan.

Implementasi strategi termasuk mengembangkan budaya yang mendukung

strategi, menciptakan struktur organisasi yang efektif dan mengarahkan usaha

pemasaran, menyiapkan anggaran, mengembangkan dan memberdayakan sistem

informasi, dan menghubungkan kinerja karyawan dengan kinerja organisasi.

Evaluasi strategi

adalah tahap

final dalam

manajemen

strategis

dan

merupakan

alat utama untuk mendapatkan informasi mengenai strategi yang dijalankan telah sesuai

dengan harapan.

Teknik perumusan strategi yang penting dapat diintegrasikan ke dalam kerangka

kerja

pengambilan

keputusan

tiga

tahap. Tahap

1

dalam

kerangka

kerja

perumusan

strategi

terdiri atas

matriks

EFE,

matriks

IFE, dan CPM (competitive profile matrix)

yang

disebut

dengan

tahap

input.

Tahap

1 tersebut

meringkas

informasi

dasar

yang

dibutuhkan untuk merumuskan strategi.

Tahap 2, disebut tahap pencocokan, berfokus pada menciptakan alternatif strategi

yang layak dengan mencocokan faktor internal dan eksternal kunci. Teknik tahap 2

mencakup

matriks

SWOT

(strength-weakness-opportunities-threats), matriks SPACE

(Strategic Position and Action Evaluation), Matriks BCG (Boston Consulting Group),

Matriks IE (Internal External), dan Matriks Grand Strategy.

Tahap

3,

disebut

tahap

keputusan,

melibatkan

strategi

tunggal,

yaitu

matriks

QSPM (Quantitative Strategic Planning Matrix). QSPM menggunakan input dari tahap

1

untuk mengevaluasi secara objektif alternatif-alternatif strategi yang layak dan dengan

demikian memberikan dasar tujuan untuk memilih strategi yang spesifik.

|

|

48

2.5.1

Matriks Kekuatan-Kelemahan-Peluang-Ancaman (SWOT)

Matriks Kekuatan-Kelemahan-Peluang-Ancaman (SWOT

Matrix) adalah alat

untuk mencocokan faktor penting yang membantu manajer mengembangkan empat tipe

strategi:

SO

(strengths-opportunities),

WO

(weaknesses-opportunities), ST

(strengths-

threats), WT (weaknesses-threats). Mencocokan faktor eksternal dan internal kunci

adalah

bagian

yang

paling

sulit

dalam mengembangkan

Matriks

SWOT

dan

membutuhkan penilaian yang baik dan tidak ada pencocokan yang terbaik.

Strategi

SO menggunakan

kekuatan

internal

perusahan

untuk

memanfaatkan

peluang eksternal. Organisasi pada

umumnya akan

menjalankan strategi WO, ST, atau

WT agar dapat mencapai situasi di mana mereka dapat menerapkan strategi SO. Ketika

suatu perusahan memiliki kelemahan utama, ia akan berusaha mengatasinya dan

menjadikannya kekuatan. Ketika sebuah organisasi menghadapi ancaman utama, ia akan

berusaha menghindarinya untuk berkonsentrasi pada peluang.

Strategi WO bertujuan untuk memperbaiki

kelemahan

internal

dengan

memanfaatkan peluang eksternal. Kadang-kadang terdapat peluang eksternal kunci

tetapi

perusahaan

memiliki

kelemahan

internal

yang menghambatnya

untuk

mengeksploitasi peluang tersebut.

Strategi ST

menggunakan kekuatan perusahaan untuk menghindari atau

mengurangi

pengaruh

dari ancaman

eksternal. Ini

tidak

berarti

bahwa

organisasi

yang

kuat harus selalu menghadapi ancaman di lingkungan eksternalnya secara langsung.

Strategi WT adalah taktik defensive yang diarahkan pada pengurangan

kelemahan internal dan menghindari ancaman eksternal. Sebuah organisasi menghadapi

berbagai ancaman eksternal dan kelemahan internal akan berada pada posisi yang tidak

aman. Matriks SWOT terdiri atas sembilan sel, ada empat sel

faktor kunci, empat

sel

|

|

49

strategi, dan satu sel yang selalu dibiarkan kosong. Empat sel strategi, yang diberi nama

SO, WO, ST, dan

WT,

dikembangkan

setelah menyelesaikan empat sel faktor kunci,

diberi nama S, W, O, dan T. Ada delapan langkah yang terlibat dalam membuat Matriks

SWOT:

1. Tuliskan peluang eksternal kunci perusahaan.

2. Tuliskan ancaman eksternal kunci perusahaan.

3. Tuliskan kekuatan internal kunci perusahaan.

4. Tuliskan kelemahan internal kunci perusahaan.

5. Cocokan kekuatan internal dengan peluang eksternal, dan catat hasil Strategi SO

dalam sel yang ditentukan.

6. Cocokan kelemahan

internal dengan peluang eksternal, dan catat

hasil Strategi

WO dalam sel yang ditentukan.\

7. Cocokan kekuatan internal dengan ancaman eksternal, dan catat hasil Strategi ST

dalam sel uang ditentukan.

8. Cocokan kelenahan

internal dengan ancaman

eksternal, dan catat

hasil Strategi

WT dalam sel yang ditentukan

Tujuan dari masing-masing alat pencocokan di Tahap 2 adalah untuk

menghasilkan alternatif strategi yang layak, bukan untuk memilih strategi mana yang

terbaik.

Tidak semua

strategi

yang dikembangkan dalam Matriks

SWOT

akan

dipilih

untuk implementasi.

2.5.2 Quantitative Strategic Planning Matrix – QSPM

Matriks

Perencanaan

Strategi

Kuantitatif

(Quantitative

Strategic

Planning

Matrix – QSPM), yang termasuk dalam Tahap 3 dari kerangka kerja analisis perusahaan-

|

|

50

strategi. Teknik ini secara objektif mengindikasikan alternatif strategi mana yang

terbaik. QSPM menggunakan imput dari analisis Tahap 1 dan hasil pencocokan dari

analisis

Tahap 2

untuk

menentukan secara objektif di antara alternatif strategi. QSPM

adalah alat yang memungkinkan penyusunan strategi

untuk

mengevaluasi

alternatif

strategi

secara

objektif,

berdasarkan

faktor

keberhasilan

kunci

internal

dan

eksternal

yang telah diindentifikasi sebelumnya. Seperti alat analisis perumusan-strategi lainnya,

QSPM membutuhkan penilaian intuitif yang

baik. Alat pencocokan ini biasanya

menghasilkan alternatif strategi yang mirip. Tetapi, tidak semua strategi yang disarankan

oleh

teknik

pencocokan

harus

dievaluasi

dalam QSPM.

Penyusunan

strategi

harus

menggunakan penilaian intuitif yang bagus untuk memilih strategi yang akan dimasukan

dalam QSPM.

Secara konsep, QSPM menentukan daya tarik relatif dari berbagai strategi

berdasarkan seberapa jauh faktor keberhasilan kunci internal dan eksternal dimanfaatkan

atau diperbaiki. Daya tarik

relatif dari masing-masing strategi dalam satu set alternatif

dihitung dengan menggunakan pengaruh kumulatif dari masing-masing faktor

keberhasilan

kunci eksternal

dan

internal.

Semua

komponen dalam QSPM:

Alternatif

strategi, Faktor kunci, Bobot, Nilai Daya Tarik (Attractiveness Scores – As), Total Nilai

Daya Tarik (Total Attractiveness Scores – TAS) dan Penjualan

Total Nilai Data

Tarik

(Sum Total Attractivess Scores – STAS).

Langkah 1 Membuat daftar peluang dan ancaman eksternal, kekuatan dan

kelemahan internal kunci perusahaan pada kolom kiri dalam QSPM.

Langkah 2 Berikan bobot untuk masing-masing faktor internal dan eksternal.

Bobot ini identik dengan yang ada pada Matriks EFE dan IFE. Bobot disajikan dalam

kolom persis di samping kanan faktor keberhasilan kunci eksternal dan internal.

|

|

51

Langkah 3 Evaluasi matriks Tahap 2 (pencocokan), dan identifikasi alternatif

strategi yang harus dipertimbangkan organisasi untuk diimplementasikan. Catat strategi-

strategi tersebut pada baris atas dari QSPM.

Langkah 4 Tentukan Nilai Daya Tarik (Attractiveness Scores – As) didefinisikan

sebagai angka yang mengindikasikan daya tarik relatif dari masing-masing strategi

dalam set alternatif tertentu. Nilai Daya Tarik (Attractive Scores - As) ditentukan dengan

mengevaluasi masing-masing faktor internal atau eksternal kunci. Jangkauan untuk Nilai

Daya Tarik adalah 1 = tidak menarik, 2 = agak menarik, 3 = cukup menarik, 4 = sangat

menarik. Faktor kunci tersebut tidak memiliki dampak terhadap pilihan spesifik yang

dibuat, dengan demikian tidak perlu berikan bobot terhadap strategi dalam set tersebut.

Gunakan tanda minus untuk mengindikasikan bahwa faktor utama tersebut tidak

memengaruhi pilihan strategi yang dibuat. Jika Anda memberikan nilai daya tarik (AS)

untuk satu strategi, kemudian berikan nilai AS untuk yang lainnya. Dalam kata lain, jika

satu strategi mendapat minus, maka yang lainnya pada baris yang sama harus mendapat

nilai minus juga.

Langkah 5 Hitung Total Nilai Daya Tarik (Total Attractiveness Scores –TAS)

didefinisikan sebagai hasil

dari pengalian bobot (Langkah

2)

dengan

Daya

Tarik

(Langkah 4) dalam masing-masing baris. Total Nilai Daya Tarik mengindikasikan daya

tarik relatif dari masing-masing alternatif strategi, dengan hanya mempertimbangkan

pengaruh faktor keberhasilan kunci internal dan eksternal yang terdekat. Semakin tinggi

Total Nilai Daya Tarik, semakin menarik alternatif strategi tersebut (dengan hanya

mempertimbangkan faktor keberhasilan kunci terdekat).

Langkah 6

Hitung

Penjualan

Total Nilai

Daya

Tarik.

Tambahkan Total Nilai

Daya Tarik dalam masing-masing kolom strategi dari QSPM. Penjumlahan Total Nilai

|

|

52

Daya Tarik (STAS) mengungkapkan strategi mana yang paling menarik dari setiap set

alternatif.

Nilai

yang lebih tinggi

mengindikasikan

strategi

yang

lebih

menarik,

mempertimbangkan semua faktor internal dan eksternal yang relevan yang dapat

memengaruhi

keputusan

strategis.

Tingkat

perbedaan

antara Penjumlahan

Total

Nilai

Daya Tarik dari set alternatif strategi tertentu mengindikasikan tingkat kesukaran relatif

dari satu strategi di atas yang lainnya. Kemudian hindari memberikan nilai daya tarik

yang sama untuk masing-masing strategi.

Keunggulan

lainnya dari QSPM adalah bahwa

ia

membutuhkan penyusun

strategi untuk mengintegrasikan faktor internal dan eksternal yang relevan ke dalam

proses keputusan. Mengembangkan QSPM

membuat kecil kemungkinan suatu faktor

kunci akan

terabaikan

atau

diberi

bobot yang

tidak

sesuai.

QSPM

menarik

perhatian

kepada hubungan penting yang memengaruhi keputusan strategi. Walaupun

mengembangkan QSPM membutuhkan sejumlah keputusan subjektif, membuat

keputusan

kecil

di

sepanjang

proses memperbesar

kemungkinan

bahwa

keputusan

strategis

yang

final

adalah

yang

terbaik

bagi

organisasi.

QSPM

dapat

diadaptasikan

untuk

digunakan

oleh

organisasi

kecil,

besar,

berorientasi

laba,

maupun

nirlaba

dan

dapat diaplikasikan untuk hampir semua tipe organisasi. QSPM khususnya dapat

memperbaiki pilihan strategi dalam perusahaan multinasional karena banyak faktor

kunci dan strategi dapat dipertimbangkan bersama-sama. Metode ini juga telah berhasil

digunakan oleh sejumlah bisnis kecil.

QSPM bukannya tanpa keterbatasan. Pertama, ia selalu membutuhkan penilaian

intuitif

dan asumsi

yang

berdasar.

Peringkat dan

nilai

daya

tarik membutuhkan

keputusan yang penuh pertimbangan, walaupun mereka selalu didasarkan pada

informasi yang objektif. Diskusi antara penyusun strategi, manajer, dan karyawan

|

|

53

sepanjang proses perumusan-strategi, termasuk

pengembangan

QSPM,

merupakan

hal

yang konstruktif dan dapat memperbaiki keputusan strategis. Diskusi yang konstruktif

sepanjang analisis

dan

pilihan

strategi

dapat

muncul karena perbedaan mendasar dari

interpretasi atas informasi dan

pendapat

yang berbeda-beda.

Keterbatasan

lainnya dari

QSPM adalah bahwa ia hanya dapat bermanfaat sebagai informasi pendahuluan dan

analisis pencocokan yang mendasari penyusunannya.

2.6 Strategi Supply Chain Management

2.6.1 Elemen pada Supply Chain Management

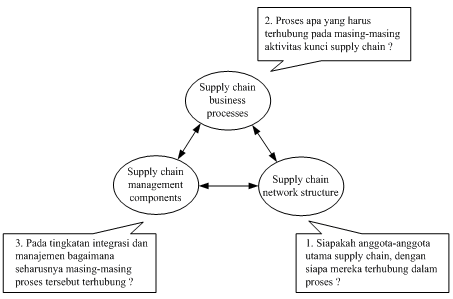

Supply chain management terdiri atas 3 elemen (Miranda, 2001 p87) yang saling

terikat satu sama lain, yaitu :

1. Struktur jaringan supply chain

Jaringan kerja anggota dan hubungan dengan anggota supply chain lainnya.

2. Proses bisnis supply chain

Aktivitas-aktivitas yang menghasilkan nilai keluaran tertentu bagi pelanggan.

3. Komponen manajemen supply chain

Variabel-variabel

manajerial

dimana proses

bisnis

disatukan

dan

disusun

sepanjang supply chain.

Pelaksanaan supply chain management meliputi pengenalan anggota supply

chain dengan hubungan dilakukan, proses apa yang perlu dihubungkan dengan tiap

anggota inti dan jenis penggabungan apa yang diterapkan pada tiap proses hubungan

tersebut.

|

54

Tujuannya adalah memaksimalkan persaingan dan keuntungan bagi perusahaan

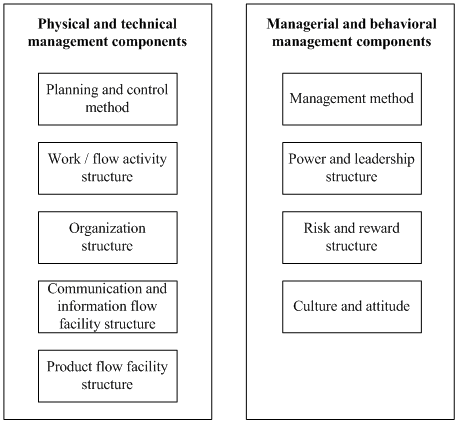

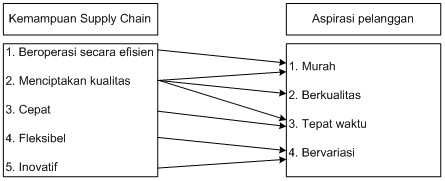

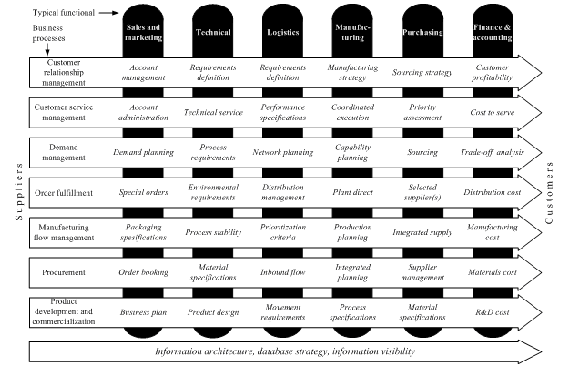

dan seluruh anggotanya, termasuk pelanggan akhir. Gambar 2.10 menunjukkan elemen-

elemen dan keputusan penting pada supply chain.

Gambar 2.10 Kerangka Kerja Supply Chain Management: Elemen dan Keputusan

Penting

Sumber : Manajemen Logistik dan Supply Chain Management, Miranda

1.

Struktur Jaringan Supply Chain

Mengidentifikasi

anggota supply chain

:

anggota supply chain

meliputi semua

perusahaan dan organisasi yang berhubungan baik secara langsung maupun tidak

langsung melalui supplier atau pelanggannya.

Primary

members

(anggota

primer)

:

semua

perusahaan /

unit

bisnis

strategik

yang benar-benar menjalankan aktivitas operasional dan manajerial dalam proses bisnis

yang dirancang untuk menghasilkan keluaran tertentu bagi pelanggan atau pasar.

Secondary members

(anggota sekunder) : perusahaan-perusahaan yang

menyediakan sumber daya, pengetahuan, utilitas atau aset-aset bagi anggota primer di

supply chain. Misalnya semua anggota

yang tidak secara

langsung berpartisipasi

atau

|

|

55

memberi

nilai

tambah

proses

dari

perubahan

masukan

menjadi

keluaran

untuk

pelanggan akhir.

2.

Proses Bisnis Supply Chain

Bila dua perusahaan membina hubungan, aktivitas-aktivitas internal mereka akan

terhubung

dan

tersusun

bersama

diantara keduanya.

Dengan

demikian,

keberhasilan

supply chain management memerlukan perusahaan dari fungsi individual untuk

menyatukan

aktivitas-aktivitas

pada

proses

bisnis

inti supply

chain

dan

mengkoordinasikannya. Proses-proses bisnis inti supply chain management antara lain :

•

Customer Relationship Management (CRM)

Langkah pertama supply chain management adalah mengidentifikasi pelanggan

utama

atau

pelanggan

yang

kritis

dengan

misi dagang perusahaan. Tim pelayanan

pelanggan

(customer

service)

membuat dan

melaksanakan

program-program bersama,

persetujuan produk dan jasa ditetapkan pada tingkat kinerja tertentu untuk memenuhi

kebutuhan pelanggan. Kembangkan komunikasi

dan