|

BAB 2

LANDASAN TEORI

2.1

Konsep

Teknik

Industri

Teknik

Industri

bisa diartikan

sebagai

keahlian

teknik

(engineering)

yang

berfungsi

untuk

merancang

(design)

fasilitas-fasilitas

produksi

seperti

pemilihan

proses

manufakturing,

perencanaan

fasilitas (lokasi, layout,

dll)

dan tata cara produksi

(methods

engineering).

Selain

itu yang

tidak

kalah

pentingnya

disiplin teknik

industri

ini

juga

bertanggung

jawab

untuk

merancang

proses

pengelolaaan

(manajemen)

dari

proses

produksi/operasional

agar

sistem

produksi

tersebut

bisa

diselenggarakan

secara

terencana,

terorganisir

dan terkendali.

Disiplin

teknik

industri

pada

hakikatnya

juga

mengusahakan

tercapainya

pencapaian

hasil

secara

optimal

dan pengelolaan

faktor-faktor

produksi

yang

didukung

oleh

pertimbangan

kelayakan

taknik

dan

kelayakan ekonomis.1

2.2

Konsep

Dasar Sistem

Sistem

adalah kumpulan dari elemen-elemen yang

berinteraksi untuk

mencapai

suatu tujuan

tertentu.2

1

Wignjosoebroto, Sritomo, Pengantar Teknik & Manajemen Industri (Guna Widya,2006), hal 11

2

Jogianto, Analisis & Desain Sistem Informasi (Yogyakarta: ANDI, 2001), hal 2

|

10

Suatu

sistem

adalah

suatu

jaringan

kerja

dari

prosedur-prosedur

yang

saling

berhubungan,

berkumpul

bersama-sama

untuk melakukan

suatu kegiatan tertentu.³

2.3

Konsep Waktu

PT. Gemala Kempa

Daya

(GKD) mempunyai

konsep

pemahaman

waktu

yang

secara

umum

sama

dengan

perusahaan

lainnya

yang

bergerak

di

bidang

manufaktur

khususnya

otomotif.

Waktu Tersedia

Waktu Kerja

Istirah

Waktu Produksi

Waktu Tidak

Waktu Produksi

Loss

Gambar 2.1 Konsep pemahaman waktu

Berikut penjelasan dari gambar 2.1 :

a. Waktu Tersedia, adalah waktu yang tersedia

dalam satu

hari.

b. Waktu

Kerja,

adalah

waktu

yang

tersedia

dalam

satu

hari

yang

digunakan

untuk

bekerja.

c. Waktu Istirahat, adalah

waktu

istirahat dalam satu hari.

3

Jerry FitzGerald,

Ardra F. Gerald, Warren D. Stallings, Jr, Fundamentals of System Analysis (New

York : John Witley & Sons, 1981), hal 5

|

|

11

d. Waktu

Produksi,

adalah

waktu

untuk

bekerja

atau

waktu

untuk

produksi

dalam

waktu kerja dikurangi

dengan

waktu tidak produksi.

e. Waktu

Tidak

Produksi,

adalah

waktu

untuk

tidak

produksi,

misalnya

trial

untuk

produk

baru.

f.

Waktu

Proses,

adalah

waktu

efektif

dalam

waktu

produksi

untuk

menghasilkan

produk

dikurangi

losstime.

g. Losstime, adalah

waktu

yang

hilang

atau

tidak menghasilkan produk

dalam waktu

produksi. PT. GKD membagi waktu losstime menjadi

dua, yaitu

:

i.

Idletime,

adalah waktu tidak produksi

yang disebabkan oleh :

-

Gangguan

Trial (GT)

-

Gangguan

Order (GO)

-

Gangguan

Utility Dalam

Rencana (GUR)

-

Gangguan

Mesin Dalam

Rencana (GMR)

ii.

Linestop, adalah waktu

tidak produksi

yang disebabkan

oleh

:

-

Gangguan

Mesin (GM)

-

Gangguan

Sarana (GS)

-

Gangguan

Utility (GU)

-

Gangguan Material

(GMA)

-

Gangguan

Quality

(GQ)

-

Gangguan

Dies dan Jig (GD/GJ)

-

Gangguan

Crane/Forklift (GCF)

|

|

12

-

Gangguan

Operasional/Operator

(GOP)

-

Repair

-

Pending

Sesuai

dengan

judul,

maka

penulis

hanya

menjelaskan

tentang

gangguan dies

dan jig.

Gangguan Dies

dan

Jig

adalah

gangguan

produksi

yang

diakibatkan

oleh dies

atau jig

sehingga kegiatan

produksi dapat

berhenti.

Misalnya adalah part burry,

kenapa

part

burry

dikategorikan

menjadi

gangguan

dies?

Hal

ini

disebabkan

oleh

mata

pisau punch

sudah

tumpul,

sehingga

punch

tersebut

harus

digerinda

terlebih

dahulu.

2.4

Perhitungan

Dalam

Sistem Dies Management

Dies Management

adalah

sebuah

sistem yang

diterapkan

di PT. GKD

departemen

engineering, khususnya

seksi

press part,

dimana sistem ini berguna

sebagai

acuan

dalam

kegiatan

yang

mempersiapkan

dan

menjamin

dies yang

dibutuhkan

proses produksi selalu tersedia dalam kondisi siap pakai.

Sistem

ini

tidak

hanya

sebagai

acuan

dalam

kegiatan

yang

mempersiapkan

dan

menjamin

dies

yang

dibutuhkan

proses

produksi

selalu

tersedia

dalam

kondisi

siap

pakai

tetapi

juga

sebagai

alat monitoring,

seperti

berapa

besar

frekuensi

dies

tersebut

mengalami

repair

atau

berapa

besar

frekuensi

dies tersebut

mengganti

tools-

nya.

|

13

Dalam sistem

ini

mengenal beberapa

istilah-istilah

yang cukup penting, yaitu :

a. Record

Dies

(RD),

adalah

data

historical

dies

yang

berisi

sudah

berapa

ribu

stroke

yang

dialami

dies

tersebut.

Stroke

adalah

satuan

yang

digunakan dalam

menghitung

jumlah

part yang

telah

dibuat oleh dies

tersebut.

b.

Drawing (DWG),

adalah gambar detail dari dies.

c. Work

Order

(WO),

adalah

form

perintah

kerja

yang

dibuat

oleh

operator

engineering atau GL engineering,

khususnya

seksi press part

d.

Work

Instruction

(WI),

adalah

form

instruksi

pekerjaan

yang

standar

dalam

merawat atau memperbaiki

dies.

e. Linestop

report

(LSR),

adalah

form/tag

yang

berisi

penyebab

terjadinya

linestop

beserta counter

measure-nya.

2.4.1

Linestop

4

Rumus

yang

digunakan

dalam

menghitung

prosentase

terjadinya

waktu

linestop adalah :

?

LS

?

?

?

x

100 %

?

WP

?

Keterangan

:

1. LS adalah

waktu

linestop aktual dalam satu

bulan (menit)

4

PT Astra

Otoparts

Divisi IGP

Groups, “Diktat Productivity and

Quality Management Consultants”

(Jakarta, 2002), TPM2-R5, Hal 9/23

|

14

2. WP adalah waktu produksi

dalam satu bulan (menit)

2.5.

Aspek Teknis

Aspek

teknis

merupakan

kajian

untuk

menganalisa

sistem

dari segi

teknis

engineering.

Beberapa

hal yang

menjadi

landasan

teori dari

kajian

teknis

proyek

ini,

yakni:

2.5.1

Efisiensi

5

Effisiensi

adalah

prosentase

suatu

usaha

untuk

memperoleh

output

yg

sebesar-besarnya

dengan sejumlah input tertentu. Rumus dari effisiensi adalah

:

Efisiensi = Output/Input

Effisiensi (%) =

Data Sebelum - Data sesudah

x

100%

Data Sebelum

2.5.2

Total

Productive Maintenance

(TPM)

Total productive Maintenance merupakan

salah

satu konsep

inovasi dari

Jepang,

dan Nippondenso

adalah

perusahaan

pertama

yang

menerapkan

dan

mengembangkan

konsep

TPM pada tahun

1960.

TPM

menjadi

sangat

popular

dan

tersebar

luas

hingga

keluar

jepang

dengan sangat

cepat.

Hal

ini terjadi

karena dengan

5

PT Astra

Otoparts

Divisi IGP

Groups, “Diktat Productivity and

Quality Management Consultants”

(Jakarta, 2002), TPM2-R5, Hal 15/23

|

|

15

penerapan

TPM

mendapatkan

hasil

yang

dramatis,

yaitu

peningkatan

pengetahuan

dan ketrampilan dalam produksi

dan

perawatan

mesin bagi pekerja.

2.5.3

Definisi

Total Productive

Maintenance

Metode

pemeliharaan

ini merupakan

pengembangan

dari

metode productive

maintenance-metode

yang

diterapkan

di Amerika,

yang

telah

dimodifikasi

sesuai

kebudayaan

Jepang.

Karena

TPM

merupakan

pengembangan

dari

PM, maka

TPM

dapat

diartikan

sebagai

“productive

maintenance

yang melibatkan

partisipasi

seluruh

bagian

6

.

Menurut

literatur

lain,

TPM adalah

proses organisasi

yang

berorientasi

untuk

memberikan

penigkatan

berkesinambungan

dan

menyeluruh

dalam efektivitas

peralatan

melalui keterlibatan aktif

dan partisipasi

dari seluruh

karyawan

7

.

Selain

itu

menurut J. Venkatesh,

Total Productive

Maintenance

(TPM)

adalah

program

pemeliharaan

yang

memberikan

konsep

pengertian

yang baru

bagi

area

pemeliharaan

dan peralatan.

Tujuan

TPM

adalah

untuk

meningkatkan

produksi

dan

pada saat

yang bersamaan meningkatkan

moral pekerja dan

kepuasan

pekerjaan.

Dari

berbagai

pengertian

di

atas,

dapat

disimpulkan

bahwa

pada

pengertian

TPM akan

ditemukan lima elemen berikut, yaitu

8

:

1)

TPM bertujuan

memaksimalkan

efektivitas

peralatan

(efektivitas

keseluruhan).

6

Seiichi Nakajima, “Introduction to Total Productive

Maintenance (TPM)”, Cambridge

:

Productivity

Press Inc., 1988,

hal.

10

7

Matthew P.

Stephens, PhD,

“Introduction to Product

Life

Management and Total

Productive Maintenance”,

Purdue University,

2006

8

Seiichi

Nakajima, hal. 10

|

|

16

2)

TPM

mengatur sistem productive

maintenance

(PM)

dengan

cermat untuk

seluruh

masa pakai

peralatan.

3) TPM

diterapkan

oleh

berbagai

departemen

(engineering,

operasi,

dan

pemeliharaan).

4)

TPM

melibatkan

semua

karyawan

dari manajemen

puncak

sampai

dengan

pekerjaan

lapangan.

5)

TPM

berdasarkan

pada

promosi PM melalui

motivasi

(motivation management)

:

kegiatan

kelompok kerja kecil mandiri.

Kata

“total”

dalam

TPM

memiliki

tiga

pengertian

yang

digambarkan pada

lima elemen

TPM yang telah

disebutkan sebelumnya

9

,

yaitu :

1)

Efektivitas total (total effectiveness)-mengacu

pada poin 1-menunjukkan

efisiensi

ekonomis atau profitabilitas.

2) Sistem

pemeliharaan

total

(total

maintenance

system)-poin

2-meliputi

maintenance

prevention

(MP)

dan

maintainability

improvement

(MI)

demikian

juga preventive

maintenance.

3)

Partisipasi total

dari

seluruh

karyawan

(poin

3,

4,

dan

5)

meliputi

pemeliharaan

mandiri

oleh

operator melalui kelompok

kerja.

9

Seiichi

Nakajima, hal. 11

|

|

17

2.5.4

Tujuan

dan Dasar

Pemikiran

Total

Productive Maintenance

(TPM)

Berfokus terhadap

perbaikan

peralatan

(equipment improvement),

maka tujaun

dari pelaksanaan TPM adalah :

1)

Memaksimalkan nilai efektivitas peralatan keseluruhan

(overall equipment

effectiveness,

OEE)

melalui

partisipasi

total seluruh

karyawan.

2)

Meningkatkan realibility dan

maintaiability suatu

peralatan sehingga

dapat

meningkatkan kualitas

produk

dan produktivitas.

3)

Menjamin

nilai ekonomi yang maksimum untuk setiap peralatan

dan

menajemen

bagi

keseluruhan

masa pakai (life cycle) suatu

peralatan.

4)

Meningkatkan

keterampilan

dan pengetahuan

dari

operator.

5)

Menciptakan

lingkungan kerja

yang

baik.

Berdasarkan

hal di atas

dapat

dikatakan

bahwa

tujuan

TPM

adalah

perbaikan

kondisi

perusahaan

atas

dasar perbaikan

kondisi

mesin

dan karyawan.

Perbaikan

kondisi

karyawan

maksudnya

adalah

pendidikan

personil

sesuai

dengan

era factory

autonomous, yaitu :

1)

Operator,

yaitu

kemampuan

memelihara

diri sendiri.

2)

Maintenance, yaitu

kemampuan

memelihara

mesin dengan keahlian

tinggi.

3)

Teknik

Produksi,

yaitu

kemampuan

merncang

mesin

yang

tidak

memerlukan

pemeliharaan.

Adapun

yang

menjadi dasar

pemikiran

dari TPM adalah :

1)

Membuat

kondisi

perusahaan

yang profitable, yaitu mengejar

nilai ekonomis,

zero accident, zero defect, dan zero breakdown.

|

|

18

2)

Berfilosofi pencegahan

(PM-CM-MP).

3)

Partisipasi seluruh

karyawan.

4)

Prinsip

benda

dan

lapangan

kerja,

yaitu

dengan

bentuk

mesin

dan

perkerjaan

yang

seharusnya,

pengawasan

dengan

dengan

baik

dan

selalu

membuat

tempat

kerja bersih.

5)

Automatisasi

tanpa operator.

2.5.4.1 Keuntungan

Implementas

Total Productive Maintenance (TPM)

Keuntungan-keuntungan

yang

mungkin

diperoleh

oleh perusahaan

yang

menerapkan

TPM

bisa secara

langsung

maupun

tak langsung.

Keuntungan

secara

langsung

yang munggkin

diperoleh

adalah :

1)

Mencapai

OPE (Overall

Plant Efficiency)

minimum

80%.

2)

Mencpai OEE minimum

90%.

3)

Memperbaiki

perlakuan,

sehingga

tidak ada

lagi komplen dari pelanggan.

4)

Mengurangi

biaya

manufaktur sebesar 30%.

5)

Memenuhi

pesanan

pelanggan

sebesar

100%

(mengirimkan

kuantitas

yang

tepat

pada waktu yang tepat

dengan

kualitas yang disyaratkan

pelanggan).

6)

Mengurangi

kecelakaan.

7)

Mengikuti ukuran kontrol

polusi.

Sedangkan

keuntungan yang didapat secara tidak langsung adalah

:

1)

Tingkat keyakinan tinggi antara karyawan.

2)

Menjaga tempat

kerja bersih,

rapi,

dan menarik.

|

|

19

3)

Perubahan perilaku

operator.

4)

Mencapai

tujuan

dengan

bekerja

sebagai

tim

5)

Penjabaran

horizontal dari konsep

baru

di semua area organisasi.

6)

Membagi

pengetahuan

dan pengalaman.

7)

Pekerja memiliki

rasa kepemilikan tarhadap

mesin.

2.5.5

Overall Equipment

Effectiveness

Objek

dari kegiatan

produksi

adalah

meningkatkan

produktivitas

dengan

meminimalkan

input

dan

memaksimalkan

output

10

.

Input

dapat

berupa

tenaga

kerja,

mesin/peralatan,

manajemen,

dan

material.

Sementara

output

terdiri

dari PQCDSM

(product,

quality, cost, delivery,

safety, morale).

TPM

berusaha

untuk memaksimalkan

output

(PQCDSM)

dengan

menjaga

kondisi

ideal

operasi

dan

menjalankan

peralatan

secara

efektif,

seperti

tiga konsep

utama TPM (Orjan

Ljunberg)

11

,

yaitu :

1)

Memaksimalkan

efektivitas

peralatan.

2)

Pemeliharaan

mandiri oleh operator.

3)

Akivitas group

kecil.

Konsep

pertama

berkaitan

dengan

usaha

untuk

memaksimalkan

output.

Agar

output dapat dimaksimalkan

maka, peralatan

yang ada harus digunakan

seefektif

10

Seiichi Nakajima, hal. 12

11

Suhendra,

Robby,

“Pengukuran

Nilai Overall

Equipment

Effectiveness

Sebagai

Dasar Usaha

Perbaikan

Proses

Manufaktur Pada Limi

Produksi”,

Januari 2005 hal. 21

|

|

20

mungkin.

Suatu

peralatan

yang

rusak,

mengalami

penurun

kecepatan

periode,

atau

tidak tepat (presisi), dan menghasilkan

barang cacat.

Untuk mencapai

efektivitas peralatan keseluruhan

(overall

equipment

effectiveness),

maka langkah

pertama yaitu fokus untuk

menghilangkan

kerugian

utama

(six

big

losses)

yang

dibagi

dalam

3 kategori,

yang

merupakan

penghalang

terhadap efektivitas peralatan.

Losses tersebut adalah

12

:

I.

Downtime

1)

Equipment

Failure

(breakdown losses)

Equipment

failure

merupakan

yang

terbesar

dari

six

big

loss.

Terdapat

dua jenis equipment

failure, yaitu

sporadic

dan chronic. Sporadic failure

terjadi

secara

tiba-tiba

dimana

sesuatu

terjadi

pada

saat

mesin

rusak.

Biasanya

kerusakan

jenis ini dapat

diidentifikasi dengan mudah dan diperbaiki.

Sebaliknya

chronic

failure

merupakan

jenis kerusakan

minor

yang

terjadi

pada

peralatan,

namun

pada

saat terjadi

kita tidak

dapat

dengan

jelas

mengidentifikasi

penyebabnya.

Disamping

itu, dampak

yang

ditimbulkannya

tidak signifikan,

sehingga

kerusakan

ini secara umum

dapat

diterima.

2)

Set-up and adjustment

losses

Set-up

dan adjusment

losses

dapat

diukur

setelah

terjadi

breakdown.

Kerugian

ini

mengacu

pada

kerugian

waktu

produksi

antara

jenis

produk

dan

12

Francis Wauters

and Jean Mathot, “OEE (Overall Equipment Effectiveness)”,

ABB Inc, June, 2002

|

|

21

termasuk

pemanasan

setelah

pergantian

model.

Waktu

pergantian

harus

masuk

ke dalam kategori

ini

dan tidak termasuk

dalam bagian

planned

downtime.

II. Speed Losses

1)

Reduced speed

Reduced

speed

mengacu

pada perbedaan

antara

kecepata

ideal

dengan

kecepatan aktual

operasi. Peralatan mungkin

bekerja

dibawah

kecepatan

idealnya

dengan

beberapa

alasan

:

tidak

standard

atau

kesulitan

raw

material,

masalah

mekanik,

masalah

yang

lalu, atau kelebihan

beban

kerja terhadap

peralatan tersebut.

2)

Idling and Minor stoppages

Idling

losses

ini terjadi

ketika

peralatan/mesin

tetap

beroperasi

(menyala)

walaupun

tanpa

menghasilkan.

Minor

stoppages

losses

terjadi

ketika

peralatan

berhenti

dalam waktu

singkat

akibat

masalah

sementara.

Contohnya,

minor

stoppage

terjadi

ketika sebuah

bagian

pekerjaan

terlewatkan

atau

ketika

sensor

aktif dan

menghentikan

mesin.

Secepat

mungkin

operator

akan

memindahkan

bagian pekerjaan tersebut atau

mematikan sensor sehingga

dapat beropersi

normal

kembali.

Karena

kerugian

ini mengganggu

kerja,

maka

dapat

dikategorikan sebagai breakdown.

Namun

demikian,

keduanya

berbeda,

dimana

minor

stoppage dapat

diselesaikan

dengan cepat ketika diketahui

(operator

dapat membetulkan

minor stoppage dan

dalam waktu

kurang dari 10 menit).

|

|

22

III.

Quality Losses

1)

Start-up

losses (reduced yield)

Kerugian

ini terjadi

di awal

produksi,

dari

mesin

dinyalakan

sampai

mesin

stabil

untuk

berproduksi

dengan

kualitas

yang

sesuai

standard.

Volume

dari kerugian

ini

tergantung

dari derajat

kestabilan

proses.

Ini

bisa dikurangi

dengan

level pemeliharaan

terhadap

peralatan/mesin,

kemampuan

teknik

operator, dll.

2)

Quality defect (Process defect)

Prosses

defect

menunjukkan

bahwa

ketika

suatu

produk

yang

dihasilkan

rusak

dan harus

diperbaiki,

maka

lama waktu

peralatan memproduksinya

adalah

kerugian.

Kerugian

ini

relatif

lebih

kecil

dibandingkan

dengan

kerugian

yang

lain.

Namun

dalam

lingkungan

“Total

Quality”

sekarang

ini,

diharapkan

tidak

ada

reject,

terutama

yang

disebabkan

oleh

peralatan.

Oleh

karenanya

kerugian

ini harus ditekan seminimal

mungkin.

2.5.6

Definisi

Overall Equipment Effectiveness

(OEE)

Definisi-definisi yang

terdapat

dibeberapa

artikel,

jurnal,

maupun

buku

tentang

overall

equipment

effectiveness

menekankan

pada

penghapusan

losses,

|

|

23

kehandalan, dan kinerja

peralatan.

Salah

satunya

13

menyatakan bahwa OEE

merupakan

alat pengukur

kinerja

keseluruhan

peralatan

(complete,

inclusive,

whole),

dalam

arti bahwa

peralatan

dapat

bekerja

seperti

yang

seharusnya.

OEE

juga

tool

analisa

tiga bagian

untuk

kinerja

peralatan

berdasarkan

availability,

performance

efficiency, dan quality dari produk atau output.

Definisi

lain menekankan

bahwa

keseluruhan

kinerja

peralatan,

akan selalu

dipengaruhi

oleh

tiga

faktor,

yaitu

availability,

performance

rate,

dan

quality

rate

14

yang masing-masing

dalam

bentuk angka

persentase.

Selain

kedua

definisi

di atas,

melihat

pada

kegunaan

ukuran

OEE

yang

dapat

digunakan

juga sebagai

pembanding,

maka

OEE

juga didefinisikan

sebagai

ukuran

performa

standard mesin. Definisi

ini muncul karena OEE digunakan oleh

perusahaan-perusahaan

kelas

dunia yang hasilnya digunakan sebagai

pembanding

oleh

perusahaan-perusahaan

lain sejenis

yang berusaha

untuk

memperbaiki

efektivitasnya

melalui

penerapa

metode overall equipment effectiveness.

Dari

definisi

yang ada, dapat

disimpulkan

bahwa, OEE

merupakan

alat

dalam

program

TPM

yang

digunakan

untuk

menjaga

peralatan

dalam

kondisi

ideal

dengan

menghilangkan

six big

losses

yang

dikelompokkan

menjadi

tiga

faktor

OEE

yaitu

availability rate,

performance

rate, quality

rate

untuk

selanjutnya

dijadikan

standard

13

Robert M. Williamson, “Using Overall Equipment Effectiveness: the Metric and the Measures”,

Strategic

Work

Systems, Inc, 2006

14

Mike

Sondalini, “Oee:

Overall

Equipment Effectiveness”, Article,

Business Industrial Network,

August

10,

2008

|

24

dalam

proses

perbaikan

berkelanjutan.

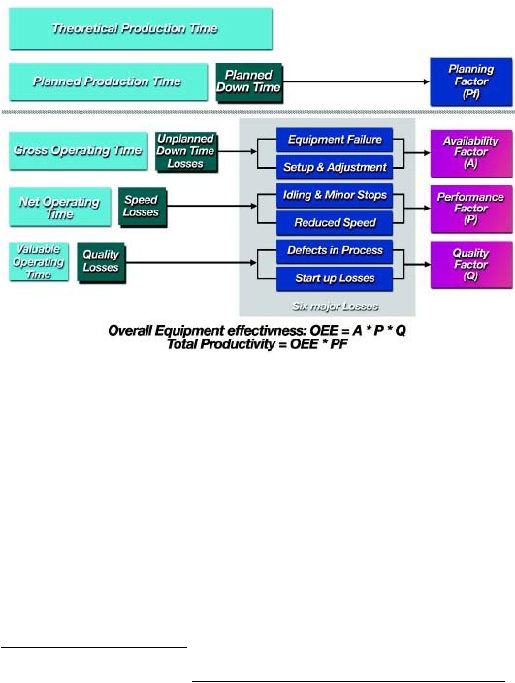

Pengelompokkan

six

big

losses

tersebut

dapat

dilihat pada gambar 2.

2

berikut

:

Gambar 2. 2 Pengelompokkan

Major Losses

Overall

Eguipment

Effectiveness

adalah

suatu

indikator

yang

memperlihatkan

”seberapa

bagus”

peralatan/mesin

dipakai

dalam

suatu batch/lot

produksi.

Overall

Eguipment

Effectiveness

diperoleh

dari hubungan

terhadap

kerugian

(losses)

yang

mengganggu

efektivitas

peralatan

produksi

15

15

PT

Astra Otoparts Divisi

IGP

Groups,

“Diktat Productivity

and

Quality Management

Consultants”

(Jakarta, 2002), TPM2-R5, Hal 11/23

|

|

25

Nilai overall equipment effectiveness diperoleh dari

perkalian ketiga faktor OEE,

yaitu availability,

performance

rate, dan quality rate.

Formula

perkalian

ketiga

faktor

tersebut

adalah sebagai berikut

:

OEE (%) = Availability (%) x Preformance rate (%) x Quality

rate (%)

Hasil dari formula

tersebut

berupa

angka

presentase

yang

menggambarkan

tingkat efektivitas

penggunaan

peralatan.

Pada penerapannya

angka

ini akan berbeda-

beda

untuk

tiap

perusahaan.

Beberapa

literatur

menyebutkan

OEE

> 50%

merupakan

besaran

yang dapat

diterima.

Meski

demikian,

agar

menjadi

perusahaan

yang

“menguntungkan”

disarankan

untuk

memiliki

nilai

OEE

sebesar

min

85%,

dengan

komposisi faktor OEE sebagai

berikut

16

:

•

Availability

lebih besar

dari

90%.

•

Performance efficiency lebih besar dari

95%.

•

Rate of quality product lebih besar dari

99%.

Untuk

mendapatkan nilai OEE terlebih

dahulu

dihitung nilai

dari ketiga faktor

OEE.

Perhitungan

dari

ketiga

faktor

tersebut

akan

diuraikan

pada

subbagian

berikutnya.

16

Seiichi Nakajima, hal. 28

|

26

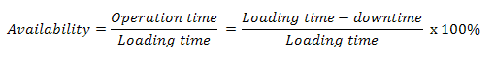

2.5.6.1 Availability

Availability

atau

tingkat

operasi

adalah

berdasarkan

pada

ratio

dari

operation

time,

dengan

mengurangi

downtime

terhadap loading time.

Formula matematis untuk

ratio

ini adalah :

Loading

time

atau

available

time

per

day diperoleh

dengan

mengurangkan

planned

downtime

dari

total

waktu

tersedia

per hari

(atau

bulan).

Planned

downtime

adalah

downtime

yang

dijadwalkan

dalam

rencana

produksi

(production

plan),

meliputi downtime

untuk jadwal

pemeliharaan

dan akivitas

manajemen.

Operation

time diperoleh

dengan

mengurangkan

equipment

downtime

dari

loading

time,

dengan

kata

lain, merupakan

waktu

dimana

peralatan

beroperasi

aktualnya.

Equipment

downtime

meliputi kerugian

kemacetan

peralatan

diakibatkan

oleh

kegagalan,

prosedur

set-up/adjustment,

penukaran

OD. Dalam

perhitungan

availability,

pemahaman

terhadap

equipment

downtime

sangatlah

penting. Melalui

equipment

downtime,

tindakan

perbaikan

dapat

diambil

dengan

segera.

Hal

lain yang

tergolong

kedalamnya

adalah sebagai berikut

:

•

Kerugian akibat gangguan

(downtime).

•

Istirahat

minum kopi

dan makan

siang (coffe and lunch breaks).

•

Pergantian dan set-up peralatan.

|

|

27

•

Pemeliharaan

“mendadak”.

•

Menunggu faktor pendukung.

•

Menunggu pengawas.

•

Menunggu untuk pemeliharaan.

•

Tidak ada

operator.

•

Menunggu paperwork.

•

Pergantian shift.

•

Menunggu inspeksi

pertama.

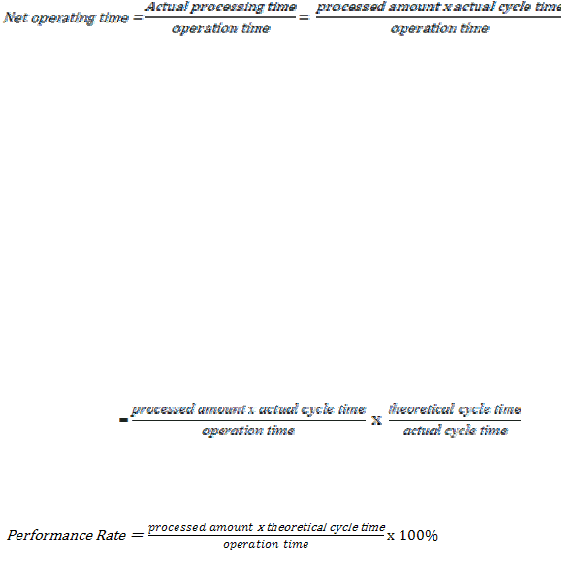

2.5.6.2 Performance Rate

Performance

rate

(atau

efficiency)

merupakan

hasil

dari operating

speed

rate

dan net operating

rate.

Operating

speed

rate peralatan

mengacu

kepada

perbedaan

antara kecepatan

ideal

(berdasarkan

desain

kapasitas

peralatan)

dan kecepatan

operasi

aktual. Formula

matematis untuk operating

speed rate ini adalah

:

Net

operating

rate

mengukur

pemeliharaan

dari

suatu

kecepatan

selama

periode

tertentu.

Dengan

kata lain, ia mengukur

apakah

suatu

operasi

tetap

stabil

disamping

periode

selama

peralatan

beroperasi

pada kecepatan

rendah.

Formula

matematis untuk net operating rate ini adalah :

|

28

Net operating

time

juga

mengukur

kerugian-kerugian

akibat

kemacetan

dari

minor tercatat, demikian

juga dengan yang tidak tercatat

seperti berikut

:

•

Kecepatan yang dikurangi.

•

Minor stoppages.

•

Idle losses (kerugian menganggur).

•

Permasalahan

material.

•

Kegagalan peralatan

yang

menyebabkan

produksi

melambat.

Dengan

demikian

performance rate dihitung melalui :

Performance

Rate = Net Operating Rate

X

Operating

Speed Rate

Dengan

demikian,

2.5.6.3 Quality Rate

Quality

rate menggambarkan

kemampuan

menghasilkan

produk

yang

sesuai

dengan

standard.

Quality

rate

merupakan

ratio

antara

produksi

sesuai

standard

(defect-free

product)

dan total produksi (processed

amount). Formula

matematis

untuk

quality rate

ini adalah :

|

29

Kerugian-kerugian

yang

dapat

menurunkan

tingkat

kualitas

ini

dan

merupakan

faktor yang paling

diperhatikan

dalam perhitungannya

adalah

:

•

Quality reject.

•

Rework.

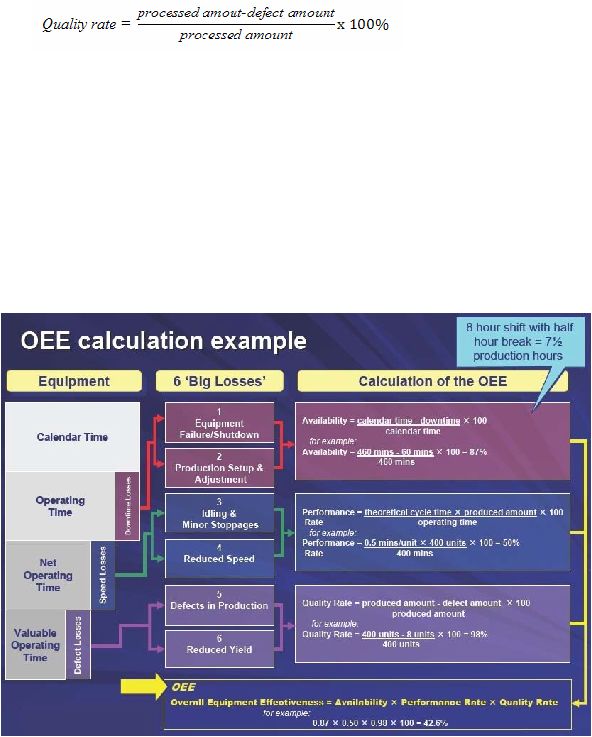

Secara ringkas, hubungan antara formula perhitungan nilai OEE dan

losses

yang

tergolong

dalam six big losses

serta contoh

perhitungannya

dapat

dilihat

pada gambar

2. 3 berikut

:

Gambar 2.3 Pengukuran Overall Equipment Effectiveness

|

|

30

2.6.

Aspek Finansial

Aspek finansial akan

dibahas mengenai apakah terjadi efisiensi biaya

pengadaan

spare part

dari dies oleh

perusahaan

dengan

mengkomparasi

antara

sistem

lampau dengan sistem baru.

2.7.

Komputerisasi Dan Manajemen

Produksi

17

Komputer

merupakan

suatu

peralatan

yang dapat

digunakan

untuk

melakukan

perencanaan

dan

pengendalian

yang

berhubungan

dengan

penjadwalan,

persediaan

dan

monitoring.

Suatu

database

dengan

kemampuan

komunikasi

perlu

dipasang

dan

dapat dipergunakan

oleh semua

lapisan

perusahaan.

Komputer

dapat

mengkoordinasikan

semua

tahapan

pengembangan

produk,

menghindari

pemborosan

waktu, memperpendek

leadtime,

dan mengurangi

jumlah urutan kerja. Suatu

database dengan kemampuan

komunikasi

perlu

dipasang dan

dapat

dipergunakan

oleh semua komputer dalam semua

lapisan

perusahaan.

Fungsi

dari sebuah komputer

dalam suatu

perusahaan

adalah:

1.

Mengkoordinasi

semua tahapan

pengembangan

produk.

2.

Menghindari

pemborosan

waktu.

3.

Memperpendek

leadtime.

4.

Mengurangi

jumlah urutan kerja.

17

Prof. Eiji Ogawa, Manajemen Produksi Modern (Lembaga Penerbit FE UI, 1984) Hal 36-37

|

|

31

2.8.

Production

Control

Production

control

(pengawasan

produksi)

adalah

suatu kegiatan

untuk

mengkoordinasi

aktivitas-aktivitas

pengerjaan/pengelolaan

agar waktu

penyelesaian

yang telah ditentukan terlebih

dahulu dapat

dicapai

dengan efektif

dan efisien.

18

18

Sofjan Assauri, Manajemen Produksi dan Operasi (Fakultas Ekonomi UI, 1999), hal 147-148

|