|

BAB 2

LANDASAN TEORI

2.1

Dynamic Programming

2.1.1

Pengertian Dynamic Programming

Dynamic Programming

merupakan suatu teknik

analisa kuantitatif untuk

membuat tahapan keputusan yang saling berhubungan. Teknik ini menghasilkan

prosedur yang sistematis untuk mencari keputusan dengan kombinasi yang optimal.

Dynamic Programming adalah metode pemecahan masalah dengan cara menguraikan

solusi menjadi sekumpulan langkah (step) atau tahapan (stage) sedemikian sehingga

solusi dari persoalan dapat dipandang dari

serangkaian

keputusan

yang

saling

berkaitan.

Dynamic Programming adalah prosedur matematis yang terutama dirancang

untuk memperbaiki efisiensi perhitungan masalah

pemrograman

matematis

tertentu

dengan

menguraikannya

menjadi

bagian

masalah

yang

lebih

kecil. Dynamic

Programming pada umumnya menjawab masalah dalam tahap – tahap dengan setiap

tahap meliputi tepat satu variabel optimasi. Perhitungan ditahap yang berbeda–beda

dihubungkan melalui perhitungan rekursif dengan cara yang menghasilkan

pemecahan optimal yang mungkin bagi seluruh masalah.

Nama dynamic programming mungkin berkembang karena penggunaan

metode ini yang melibatkan pengambilan keputusan yang berkaitan dengan waktu.

|

|

30

Tetapi, situasi lain dimana waktu bukan merupakan faktor juga dipecahkan oleh

dynamic programming. Untuk alasan ini nama yang lebih tepat mungkin adalah

pemrograman multitahap karena prosedur itu pada umumnya menentukan pemecahan

dalam tahap – tahap.

Teori

utama dalam dynamic programming adalah prinsip optimalitas. Prinsip

itu pada dasarnya menentukan bagaimana suatu masalah yang diuraikan dengan benar

dapat dijawab dalam tahap – tahap melalui pemakaian perhitungan rekursif.

Pemecahan masalah dengan menggunakan dynamic programming mempunyai

empat tahapan yaitu :

a. memecah permasalahan asli menjadi bagian permasalahan yang juga disebut

sebagai tahapan dengan aturan keputusan ditiap – tiap tahapan.

b. Memecahkan tahapan terakhir dari permasalahan dengan semua kondisi dan

keadaan yang memungkinkan.

c. Bekerja mundur dari

tahapan

terakhir dan

memecahkan tiap tahap.

Hal ini

dikerjakan

dengan

mencari

keputusan

optimal

dari tahap tersebut sampai

dengan tahap terakhir.

d.

Solusi

optimal

dari

permasalahan didapatkan

jika

semua

tahap

sudah

terpecahkan.

2.1.2 Model Dynamic Programming

Dalam dynamic

programming

perhitungan

dilakukan

dalam tahap

–

tahap

dengan memerinci masalah menjadi beberapa bagian masalah. Setiap bagian masalah

|

|

31

kemudian dipertimbangkan secara terpisah dengan tujuan

untuk mengurangi

jumlah

dan

kerumitan perhitungan.

Tetapi

karena semua

masalah

saling

bergantung,

harus

dipikirkan sebuah prosedur untuk menghubungkan perhitungan dengan cara yang

menjamin bahwa pemecahan yang layak untuk tiap – tiap tahap juga layak untuk

keseluruhan masalah.

Sebuah tahap dalam dynamic programming didefinisikan sebagai bagian dari

masalah yang memiliki beberapa alternatif yang saling menggantikan yang darinya

alternatif

terbaik

akan

dipilih.

Gagasan dasar dynamic

programming

adalah

secara

praktis menghilangkan pengaruh saling ketergantungan antara tahap - tahap dengan

menghubungkan definisi suatu keadaan dengan setiap tahap. Suatu keadaan biasanya

didefinisikan untuk

menunjukkan suatu

batasan

yang

mengikat

semua

tahap

secara

bersama – sama.

Semua keputusan dimasa yang akan datang dipilih secara

optimal

tanpa

melihat keputusan yang diambil sebelumnya. Sifat khusus ini merupakan prinsip

optimalitas yang

merupakan

dasar

bagi

keabsahan

perhitungan dynamic

programming.

Terdapat beberapa

pendekatan

yang

ada

dalam dynamic programming. Dua

pendekatan tersebut adalah : maju (forward atau up-down) dan mundur (backward

atau bottom-up).

1. Dynamic programming maju. Program dinamis bergerak mulai dari tahap 1,

terus maju ke tahap 2, 3, dan seterusnya sampai tahap j.

|

|

32

1

1

[

x

j

2. Dynamic programming mundur. Program dinamis bergerak mulai dari tahap

j, terus mundur ke tahap j – 1, j – 2, dan seterusnya sampai tahap 1.

Telah

dijelaskan sebelumnya

bahwa dynamic programming

memiliki

sifat

rekursif, maka untuk menyatakan persamaan

rekursif

secara

matematis,

maka

persamaan rekrusif dynamic programming dapat ditulis sebagai berikut :

f

1

(x

1

)

=

max

c1

(

k

1

)=

x

1

{R

1

(k

1

)

}

f

1

(x

1

)

=

max

c ( 1

k )= 1

x

{

R (k

)

+

f

j-1

j

-

c

j

(k

)

]

}

j

=

2,3

1 1

dimana :

R

j

(k

j

)

=

hasil alternatif k

j

pada tahap j

f

j

(x

j

)

=

hasil optimal tahap 1,2,...dan

j

jika keadaan x

j

Dalam rekursif mundur, perhitungan akan dilakukan dengan urutan :

f

3

?

f

2

?

f

1

perhitungan ini dilakukan mulai pada tahap terakhir kemudian berlanjut ke belakang

ke tahap 1. Perbedaan utama antara metoda maju dan mundur terjadi dalam cara kita

mendefinisikan keadaan sistem. Persamaan rekursif mundur dengan demikian ditulis

sebagai :

f

3

(y

3

)

=

max

k

3

c3

(

k

3

)=y3

{

R

3

(k

3

)

}

f

(y ) =

max

{

R (k ) + f

[

x - c (k )

]}

j

=

1,2

j

j

k

j

j

j

c (

j (

k

j

)=y

j

j+1

j

j

j

Dimana : y = jumlah waktu yang dialokasikan

|

|

33

2.1.3

Karakteristik dan Konsep Dasar Dynamic Programming

Dynamic programming memiliki beberapa karakteristik diantaranya :

•

Permasalahan dibagi menjadi stage, dengan keputusan diperlukan pada tiap

stage.

•

Tiap stage punya nomor state berhubungan dengan awal dari stage.

•

Hasil dari setiap stage ditransformasikan pada stage yang lainnya.

•

Prosedur penyelesaiannya dirancang untuk mendapatkan hasil yang optimal.

•

Hasil optimal dari suatu stage tidak berhubungan dengan stage sebelumnya.

•

Prosedur penyelesaiannya diawali dari stage terakhir.

Konsep dasar dalam dynamic programming yaitu :

•

Dekomposisi

Persoalan dynamic programming dapat dipecah-pecah menjadi subpersoalan

atau

tahapan

yang

lebih

kecil

dan

berurutan. Setiap tahap disebut juga

sebagai titik keputusan. Setiap keputusan yang dibuat pada suatu tahap akan

mepengaruhi keputusan-keputusan pada tahap berikutnya.

•

Status

Status adalah kondisi awal dan kondisi akhir pada setiap tahap, dimana pada

tahap tersebut keputusan dibuat. Status akhir pada sebuah tahap tergantung

keadaan status awal dan keputusan yang dibuat pada tahap yang

|

34

bersangkutan. Status akhir pada suatu tahap merupakan input bagi tahap

berikutnya.

•

Variabel Keputusan dan Hasil

Keputusan yang dibuat pada setiap

tahap

merupakan

keputusan

yang

berorientasi kepada return yang diakibatkannya, tingkat

maksimal

atau

minimal.

•

Fungsi Transisi

Fungsi

transisi

menjelaskan

secara pasti

bagaimana

tahap-tahap

saling

berhubungan. Fungsi ini berbentuk fungsi hubungan antar status pada setiap

tahap yang berurutan.

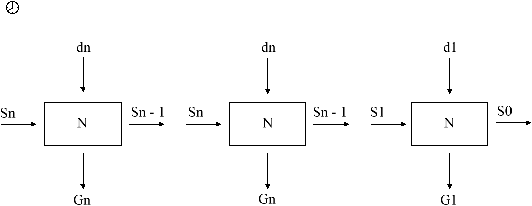

Tahapan Stage :

-

Sn

: input stage

-

Sn-1

: output stage

-

n

: nomor stage

-

dn

: keputusan

-

Gn

: return function

|

|

35

•

Optimasi Tahap

Optimasi tahap dalam dynamic programming adalah menentukan keputusan

optimal pada setiap tahap dari berbagai kemungkinan nilai status inputnya.

•

Fungsi Rekursif

Fungsi rekursif biasanya digunakan pada berbagai program komputer, di

mana nilai sebuah variabel pada fungsi itu merupakan nilai kumulatif dari

nilai variabel tersebut pada tahap sebelumnya.

|

|

36

2.2

Perancangan Tata Letak Fasilitas

Sebelum

membahas

mengenai

perancangan

tata

letak

dan

fasilitas,

sebaiknya

kita mengetahui pengertian dan definisi dari pabrik / industri tersebut. Menurut Sritomo

Wignjosoebroto (1996, p1), pabrik yang dalam istilah asingnya dikenal sebagai

factory atau plant adalah setiap tempat dimana faktor – faktor seperti manusia, mesin,

material,

energi,

uang,

informasi

dan

sumber

daya alam dikelola

bersama

–

sama

dalam suatu sistem produksi guna menghasilkan suatu produk atau jasa secara efektif,

efisien dan aman. Istilah pabrik ini sering diartikan sama dengan industri, meskipun

industri

sebenarnya

memiliki

pengertian

yang lebih

luas. Pabrik

pada

dasarnya

merupakan salah satu jenis industri yang terutama

akan

menghasilkan

produk jadi.

Seperti hal nya yang dijumpai dalam industri amnufaktur.

Menurut

Apple (1990, p2) rekayasawan rancang

fasilitas

menganalisis,

membentuk konsep,

merancang, dan

mewujudkan sistem bagi pembuatan barang dan

jasa. Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu suatu susunan

fasilitas fisik (perlengkapan, tanah, bangunan dan sarana lain) untuk mengoptimumkan

hubungan antara petugas pelaksana, aliran barang, aliran informasi dan tata cara yang

diperlukan

untuk

mencapai

tujuan

usaha

secara sangkil, ekonomis, dan

aman.

Umumnya tujuan keseluruhan rancang fasilitas

adalah

membawa

masukan

(bahan,

pasokan

dll)

melalui setiap

fasilitas dalam waktu

tersingkat

yang

memungkinkan

dengan biaya yang wajar. Dalam batasan industri, makin singkat sepotong bahan berada

dalam pabrik, makin kecil keharusan pabrik menanggung beban buruh dan ongkos tidak

|

|

37

langsung. Kebanyakan pekerjaan rancang fasilitas berhubungan dengan fasilitas industri

atau pabrik.

Tujuan dari tata letak fasilitas adalah

untuk meminimasi total biaya, tapi total

biaya adalah sesuatu yang sangat sulit untuk didapatkan. Banyak elemen yang termasuk

dalam total biaya sangat kompleks dan tidak jelas.

2.2.1

Operation Process Chart (OPC)

Operation Process Chart merupakan salah satu peta kerja. Sebelum membahas

lebih

jauh,

ada

baiknya

jika

kita

mengetahui

terlebih dahulu

mengenai

peta

kerja.

Menurut Sutalaksana (1979, p15), peta kerja merupakan salah satu alat yang sistematis

dan jelas

untuk berkomunikasi secara

luas dan sekaligus

melalui peta – peta kerja

ini

kita bisa mendapatkan informasi – informasi yang diperlukan untuk memperbaiki suatu

metoda kerja. Jadi peta kerja adalah suatu alat

yang menggambarkan kegiatan kera

secara sistematis dan jelas. Lewat peta – peta ini kita bisa melihat semua langkah atau

kejadian yang dialami oleh suatu benda kerja

mulai dari

masuk kepabrik,

kemudian

menggambarkan semua langkah yang dialaminya, seperti transportasi, operasi mesin,

pemeriksaan dan perakitan sampai akhirnya menjadi produk jadi, baik produk lengkap

atau merupakan bagian dari suatu produk lengkap. Peta kerja dibagi menjadi 2

kelompok besar yaitu

peta kerja

untuk menganalisa kegiatan kerja keseluruhan (peta

proses

operasi,

peta

aliran

proses,

peta

proses kelompok

kerja, diagram aliran,

multi

proses produk chart) dan peta kerja untuk menganalisa kegiatan kerja setempat

(peta

|

38

pekerja mesin dan peta tangan kiri dan tangan kanan). Namun pada laporan ini hanya

akan dibahas mengenai OPC (Operation Process Chart).

Menurut catatan sejarah, peta kerja

yang ada sekarang ini dikembangkan oleh

Gilberth. Pada saat itu, untuk membuat suatu peta kerja, Gilberth mengusulkan 40 buah

lambang yang bisa dipakai. Kemudian pada tahun berikutnya jumlah lambang –

lambang tersebut disederhanakan sehingga menjadi beberapa macam :

a.

Operasi

suatu

kegiatan

operasi

terjadi

apabila

benda

kerja

mengalami

perubahan

sifat, baik fisik maupun kimiawi,

mengambil

informasi

maupun

memberikan informasi pada suatu keadaan juga termasuk operasi.

b.

Pemeriksaan / Inspeksi

suatu

kegiatan

pemeriksaan

terjadi apabila

benda

kerja

atau

peralatan

mengalami pemeriksaan baik untuk segi kualitas maupun kuantitas.

Lambang ini digunakan jika kita melakukan pemeriksaan terhadap suatu

objek atau membandingkan objek tertentu dengan suatu standar.

c.

Penyimpanan

Proses penyimpanan terjadi apabila benda kerja disimpan untuk jangka

waktu yang cukup lama. Jika benda kerja tersebut akan diambil kembali,

biasanya memerlukan suatu prosedur perizinan tertentu.

|

39

d.

Transportasi

suatu

kegiatan

trnsportasi

terjadi

apabila

benda

kerja, pekerja

atau

perlengkapan

menglami perpindahan tempat yang bukan merupakan bagian

dari suatu operasi.

e.

Menunggu / Delay

Poses menunggu terjadi apabila benda kerja, pekerja atau perlengkapan

tidak

mengalami

kegiatan

apa

–

apa

selain

menunggu

biasanya

hanya

sebentar.

f.

Kegiatan gabungan

kegiatan

ini

terjadi

apabila

antara

aktivitas

opeasi

dan

pemeriksaan

dilakukan secara bersamaan atau dilakukan pada suatu tempat kerja.

Menurut Sritomo (p100), peta proses

operasi atau dikenal dengan operational

process chart

akan menunjukkan langkah –

langkah secara kronologis dari semua

operasi inspeksi, waktu longgar, dan bahan baku yang digunakan di dalam suatu proses

manufakturing yaitu mulai datangnya bahan baku sampai ke proses pembungkusan dari

produk jadi

yang dihasilkan. Peta ini akan melukiskan peta

operasi

dari

seluruh

komponen – komponen dan sub assembly. Dengan adanya peta proses, aliran

umum

dari proses manufakturing komponen – komponen dari bahan mentah sampai ke

|

|

40

komponen jadi akan dapat

digambarkan secara kronologis. Selanjutnya

dengan

pembuatan

peta

semacam

ini,

suatu

tata

letak

pabrik

yang ideal

akan dapat

pula

direncanakan sebaik –

baiknya yaitu terutama

dengan

memperhatikan aliran proses

operasi manufakturing dari komponen – komponen yang ada.

Menurut Sutalaksana (1979, p21), Peta proses operasi merupakan suatu diagram

yang menggambarkan langkah –

langkah proses yang akan dialami bahan baku

mengenai

urutan – urutan operasi dan pemeriksaan.

Sejak dari awal sampai menjadi

produk jadi utuh

maupun sebagai komponen dan juga memuat informasi –

informasi

yang diperlukan untuk analisa lebih lanjut seperti waktu yang dihabiskan, material yang

digunakan, dan tempat atau alat atau mesin yang dipakai.

Dengan adanya informasi –

informasi yang

bisa

dicatat

melalui

peta

proses

operasi, kita bisa memperoleh banyak manfaat diantaranya :

•

Bisa mengetahui kebutuhan akan mesin dan penganggarannya

•

Bisa memperkirakan kebutuhan akan bahan baku

•

Sebagai alat untuk menentukan tata letak pabrik

•

Sebagai alat untuk melakukan perbaikan cara kerja yang sedang dipakai.

•

Sebagai alat untuk latihan kerja.

Untuk dapat menggambarkan peta proses operasi dengan baik, ada beberapa

prinsip yang perlu diikuti sebagai berikut :

•

Pertama – tama pada baris paling atas dinyatakan kepalanya “Peta Proses

Operasi” yang diikuti oleh identifikasi lain seperti : nama objek, nama

|

|

41

pembuat peta, tanggal dipetakan cara lama atau cara sekarang, nomor peta

dan nomor gambar.

•

Material

yang

akan diproses

diletakkan

diatas

garis

horizontal

yang

menunjukkan bahwa material tersebut masuk ke dalam proses.

•

Lambang

–

lambang

ditempatkan dalam

arah

vertikal,

yang

menyebabkan

terjadinya perubahan proses.

•

Penomoran terhadap suatu kegiatan operasi diberikan secara berurutan

sesuai dengan urutan operasi yang dibutuhkan untuk pembuatan produk

tersebut atau sesuai dengan proses yang terjadi.

•

Penomoran terhadap suatu kegiatan pemeriksaan diberikan secara tersendiri

dan prinsipnya sama dengan penomoran untuk kegiatan operasi.

.

2.2.2

From to Chart dan Skala Prioritas

Menurut Sritomo

(p190), FTC (From

to

Chart)

atau

kadang

disebut

pula

dengan

trip

Frequency atau

Travel

Chart

adalah

suatu

teknik

konvensional

yang

umum digunakan untuk perencanaan

tata letak pabrik dan pemindahan bahan dalam

suatu proses produksi. Teknik ini sangat berguna untuk kondisi –

kondisi dimana

banyak item mengalir melalui suatu area seperti job shop, bengkel permesinan, kantor

dan lainnya. Pada dasarnya from to chart adalah merupakan adaptasi dari “Mileage

Chart” yang umumnya dijumpai pada suatu

peta perjalanan, angka –

angka yang

terdapat

dalam suatu

from to chart akan

menunjukkan total

dari

berat

beban

yang

|

42

harus dipindahkan,

jarak perpindahan

bahan,

volume

atau

kombinasi –

kombinasi

dari faktor – faktor tersebut.

From to Chart (FTC) biasanya sangat berguna apabila barang yang mengalir

pada suatu wilayah berjumlah banyak.

Hal ini juga berguna jika terjadi keterkaitan

antara beberapa kegiatan dan jika diinginkan adanya penyusunan kegiatan yang

optimum.

FTC menggambarkan besarnya kedekatan hubungan aliran antarmesin yang

terjadi. Melalui FTC

frekuensi ini kita dapat

melakukan perhitungan

untuk

langkah

selanjutnya, yaitu perhitungan untuk FTC Inflow dan FTC Outflow. FTC Inflow dan

Outflow dibuat

berdasarkan

hasil

perhitungan

FTC

Frekuensi dengan

rumus

(yang

dimasukkan ke dalam setiap kotak matriks) sebagai berikut:

FTC Inflow =

Nilai pada kotak matrik yang terisi (dari FTC frekuensi)

Total kolom di mana kotak tersebut berada

FTC Outflow =

Nilai pada kotak matrik yang terisi (dari FTC frekuensi)

Total kolom di mana baris mesin

Skala prioritas menunjukkan hubungan antarmesin (skala prioritas Inflow dan

skala prioritas Outflow)

merupakan skala

yang digunakan untuk mengetahui derajat

kepentingan hubungan antara mesin-mesin

produksi, dimana derajat kedekatan

hubungannya dapat dilihat pada FTC Inflow dan Outflow. Di sini angka yang paling

besar

yang

terdapat

pada

kedua

peta tesebut menunjukkan

hubungan

yang

paling

dekat. Adapun tanda dari derajat kedekatan adalah sebagai berikut:

|

43

Tabel 2.1 Derajat Hubungan Kedekatan

A

=

Hubungan mutlak diperlukan (untuk aktivitas yang

dipertimbangkan saling berkelanjutan)

E

=

Hubungan sangat penting (untuk aktivitas yang saling

berhubungan)

I

=

Hubungan penting (untuk aktivitas berdampingan)

O

=

Hubungan

biasa

/

umum

(untuk

aktivitas

yang

mempunyai hubungan biasa)

U

=

Hubungan tidak penting (untuk hubungan geografis)

X

=

Hubungan tidak diinginkan (untuk

hubungan

yang

tidak diharapkan terjadi)

2.2.3

Activity Relationship Chart dan Activity Relationship Diagram

Aliran bahan bisa diukur secara kualitatif

menggunakan

tolok

ukur

derajat

kedekatan hubungan antara satu fasilitas

dengan

lainnya.

Nilai

–

nilai

yang

menunjukkan derajat hubungan dicatat sekaligus dengan alasan –

alasan yang

mendasarinya

dalam sebuah

peta

hubungan aktivitas dengan

alasan

–

alasan

yang

mendasarinya

dalam sebuah

peta

hubungan

aktivitas

(Activity

Relationship

Chart)

yang telah dikembangkan oleh Richard Muther.

|

|

44

Menurut Sritomo (p200), peta hubungan aktivitas adalah suatu cara atau

teknik

sederhana

didalam merencanakan

tata

letak

fasilitas

atau

departemen

berdasarkan

derajat

hubungan

aktivitas

yang sering

dinyatakan

dengan

penilaian

“kualitatif” dan cenderung

berdasarkan pertimbangan – pertimbangan

yang bersifat

subjektif

dari

masing

–

masing

fasilitas/departemen.

Pada dasarnya

ARC

hampir

sama dengan FTC, hanya saja di sini analisanya lebih bersifat kualitatif.

ARC sangat berguna untuk perencanaan dan analisa hubungan aktivitas antar

masing – masing departemen. Berbagai hasilnya maka data yang didapat selanjutnya

akan simanfaatkan untuk penentuan letak masing – masing departemen tersebut yaitu

lewat

apa

yang

disebut

Activity

Relationship Diagram.

ARD

merupakan

dasar

perencanaan

keterkaitan

antara

pola

aliran

material

dan

lokasi

kegiatan

pelayanan

yang dihubungkan dengan kegiatan produksi yang dibuat berdasarkan skala prioritas

sebagai data derajat hubungan yang harus ada dan harus dipenuhi.

Pada dasarnya

ARD

menjelaskan

mengenai

hubungan pola aliran bahan dan

lokasi dari

masing – masing departemen penunjang terhadap departemen

produksinya. Untuk membuat ARD maka terlebih dahulu data yang diperoleh dari

ARC

dimasukkan

kedalam suatu

lembaran

kerja. Dengan

data

yang

telah

disusun

secara

lebih

sistematik

dalam sebuah

work

sheet, suatu ARD dapat

dibuat dengan

mudah.

|

|

45

Ada dua cara yang dapat digunakan untuk membuat diagram yaitu :

Dengan membuat suatu Activity Template Block Diagram.

Pada

Activity

Template Block

Diagram,

data

yang

telah

dikelompokkan

dalam worksheet

kemudian

dimasukkan

kedalam

suatu

activity

template.

Tiap

–

tiap

template akan

menjelaskan

mengenai

departemen

yang

bersangkutan dan hubungannya dengan aktivitas dari departemen lain.

Dengan

menggunakan

kombinasi –

kombinasi

garis

dan

pemakaian

kode

warna yang telah distandarkan untuk setiap hubungan aktivitas yang ada.

Menurut Apple (p229), Activity Relationship

Diagram (ARD) berguna untuk

perencanaan dan pengalaisaan keterkaitan kegiatan, informasi yang dihasilkan hanya

berguna

jika diolah

kedalam suatu

diagram.

Inilah

tujuan

dari

ARD

yang

menjadi

dasar

perencanaan

keterkaitan

antara

pola

aliran

barang

dan

lokasi

kegiatan

pelayanan

dihubungkan

dengan

kenyataan prosuksi.

ARD

dalam

kenyataannya

merupakan diagram balok

yang

menunjukkan pendekatan keterkaitan kegiatan

yang

menunjukkan

setiap

kegiatan

sebagai

satu model

keterkaitan tunggal.

ARC

pada

dasarnya sangat baik dipergunakan untuk menganalisis tata letak pabrik dengan

memperhatikan faktor – faktor yang bersifat kualitatif.

2.2.4

Waktu Baku

Penelitian kerja dan analisa metode kerja pada dasarnya akan memusatkan

perhatiannya

pada

bagaimana

suatu

macam pekerjaan

akan

diselesaikan.

Dengan

mengaplikasikan prinsip dan teknik pengaturan cara kerja yang optimal dalam sistem

|

|

46

kerja

tersebut, maka akan diperoleh alternatif

metode pelaksanaan kerja yang

dianggap memberikan hasil yang paling efektif

dan

efisien.

Suatu

pekerjaan

akan

dikatakan diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung

paling

singkat.

Secara

singkat

pengukuran kerja

adalah

metoda

penetapan

keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang

dihasilkan.

Waktu baku merupakan waktu yang dibutuhkan oleh seorang pekerja yang

memiliki tingkat kemampuan rata – rata untuk menyelesaikan suatu pekerjaan. Disini

sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan situasi dan

kondisi pekerjaan yang harus diselesaikan tersebut.

Teknik pengukuran waktu kerja ini dapat dibagi atau dikelompokkan ke

dalam dua bagian yaitu :

1. Pengukuran kerja secara langsung.

Dilaksanakan ditempat dimana pekerjaan yang diukur berlangsung. Cara

pengukuran kerja yang termasuk didalamnya adalah pengukuran dengan

menggunakan stopwatch dan work sampling.

2. Pengukuran kerja secara tidak langsung.

Pengukuran jenis ini dilakukan tanpa di pengamat harus ditempat pekerjaan

yang diukur. Aktivitas pengukuran dilakukan dengan membaca tabel – tabel

waktu yang tersedia asalkan mengetahui jalannya pekerjaan melalui elemen

–

elemen pekerjaan atau elemen – elemen gerakan.

|

47

Waktu baku ini sangat diperlukan terutama sekali untuk :

Man power planning (perencanaan kebutuhan tenaga kerja).

Estimasi biaya – biaya untuk upah karyawan/pekerja.

Penjadwalan produksi dan penganggaran.

Perencanaan sistem

pemberian

bonus dan

insentif

bagi karyawan/pekerja

yang berprestasi.

Indikasi keluaran yang mampu dihasilkan oleh seorang pekerja.

Untuk mendapatkan waktu baku yang diinginkan harus dilakukan perhitungan

dengan langkah – langkah sebagai berikut :

•

Waktu siklus

Waktu siklus adalah waktu penyelesaian satu satuan jumlah produksi sejak

bahan baku mulai diproses ditempat kerja yang bersangkutan.

Waktu siklus dapat diperoleh dengan :

Ws =

?=

X

1

N

dimana :

?

X

1

= jumlah total waktu

N = banyaknya pengamatan

|

|

48

•

Waktu normal

Wn = Ws × p

Dimana

p

adalah

faktor

penyesuaian.

Faktor

ini

diperhitungkan

jika

pengukur berpendapat bahwa operator bekerja dengan kecepatan tidak

wajar, sehingga hasil perhitungan waktu perlu disesuaikan atau dinormalkan

dulu untuk mendapatkan waktu siklus rata – rata yang wajar. Jika pekerja

bekerja dengan wajar, maka faktor penyesuaiannya p sama dengan 1 artinya

waktu siklus yang diperoleh sudah normal. Faktor

penyesuaian ini akan

dibahas dipembahasan selanjutnya.

•

Waktu baku

Waktu baku dapat diperoleh dengan cara :

Wb = Wn x

100%

100% - kelonggaran

Penyesuaian dan Kelonggaran

Ketidakwajaran waktu dapat saja terjadi dalam proses operasi misalnya

bekerja tanpa kesungguhan, sangat cepat seolah –

olah diburu waktu atau karena

menjumpai kesulitan – kesulitan seperti karena kondisi ruangan yang buruk. Sebab –

sebab seperti

ini

mempengaruhi kecepatan kerja

yang berakibat terlalu singkat atau

terlalu panjangnya

waktu penyelesaian.

Hal ini jelas tidak diinginkan karena waktu

baku yang dicari adalah waktu yang diperoleh dari kondisi dan cara kerja yang baku

|

|

49

yang diselesaikan secara wajar. Oleh karena itu dilakukan suatu hal yang dinamakan

penyesuaian.

Penyesuaian ini bertujuan untuk

menormalkan waktu proses operasi jika

pengukur berpendapat bahwa operator bekerja dengan kecepatan tidak wajar.

Sedangkan kelonggaran adalah waktu

yang

dibutuhkan

pekerja terlatih

agar dapat

mencapai performance kerja sesungguhnya, jika ia bekerja secara

normal. Seorang

pekerja

tidak

mungkin

bekerja

sepanjang waktu tanpa adanya interupsi untuk

kebutuhan

tertentu

yang

bersifat

manusiawi. Kelonggaran diberikan untuk tiga hal

yaitu untuk kebutuhan pribadi, menghilangkan rasa fatique dan hambatan – hambatan

yang tidak dapat dihindarkan. Ketiganya ini merupakan hal –

hal yang secara nyata

dibutuhkan oleh pekerja.

|

|

50

2.3

Penjadwalan

2.3.1

Pengertian Penjadwalan

Penjadwalan didefinisikan sebagai proses pengalokasian sumber daya untuk

menampilkan sekumpulan tugas pada jangka

waktu

yang telah ditetapkan.

Definisi

ini dapat dijabarkan menjadi dua arti yaitu sebagai fungsi pengambilan keputusan

dalam melakukan

penetapan

penjadwalan

yang paling

tepat

dan

sebagai teori

yang

berisi prinsip, model, teknik, konklusi logis dalam pengambilan keputusan.

Order aktual dalam fase agregat adalah dasar untuk penjadwalan sumber daya

produksi (fasilitas, tenaga kerja dan peralatan), kemudian pada setiap unit

mendapatkan tingkat penggunaan optimal dari kapasitas yang ada atau tujuan lainnya.

Dalam perencanaan agregat, peramalan permintaan untuk beberapa periode

dipenuhi dengan kapasitas yang ada tanpa perincian lebih spesifik untuk setiap

produk atau item yang diproduksi. Dalam penjadwalan produksi, pembebanan agregat

ini harus dipecah pada masing – masing produk (item) dalam

pembebanan jam,

harian, atau mingguan di setiap unit produksi.

2.3.2

Kepentingan Strategis

Penjadwalan memiliki

kepentingan

strategis yang

sangat

penting dan

menunjang bagi perusahaan yaitu :

•

Dengan

membuat

penjadwalan

secara

efektif

berarti

perusahaan

menggunakan aset secara lebih efektif da menciptakan kapasitas yang lebih

|

|

51

besar untuk

setiap

dolar

yang

ditanamkan

yang

selanjutnya

menghasilkan

biaya yang lebih rendah.

•

Kapastitas tambahan dan fleksibilitas yang terkait ini menghasilkan

pengiriman yang lebih cepat dan karenanya memberikan pelayanan

pelanggan yang lebih baik.

•

Penjadwalan

yang

baik

merupakan

keunggulan

bersaing

karena

berperan

dalam penyerahan yang terkait.

2.3.3

Tujuan Penjadwalan

Aktivitas penjadwalan memiliki beberapa tujuan yaitu :

•

Meningkatkan

sumber daya

atau

mengurangi

waktu

tunggu

sehingga

total

waktu proses dapat berkurang dan produktivitas dapat meningkat.

•

Mengurangi persediaan barang setengah jadi atau mengurangi sejumlah

pekerjaan yang menunggu dalam antrian ketika sumber daya yang ada

masih mengerjakan tugas yang lain.

•

Mengurangi

keterlambatan

pada

pekerjaan

yang

mempunyai

batas

waktu

penyelesaian sehingga akan meminimasi biaya keterlambatan.

•

Membantu

pengambilan

keputusan

mengenai perencanaan kapasitas pabrik

dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang

mahal dapat dihindarkan.

|

|

52

2.3.4

Isu - Isu Penjadwalan

2.3.4.1 Penggolongan Penjadwalan

Penjadwalan

mencakup

penugasan

batas

waktu

pada

pekerjaan tertentu

dimana

terdapat

banyak pekerjaan

secara

bersamaan bersaing

untuk

menggunakan

sumber daya yang sama untuk membantu mengatasi berbagai kesulitan dalam

penjadwalan. Oleh karenanya teknik penjadwalan digolongkan menjadi dua yaitu :

Penjadwalan maju

Memulai

jadwal

segera

setelah

persyaratan suatu pekerjaan diketahui.

Penjadwalan maju dilakukan sesuai dengan pesanan pelanggan dan biasanya

diminta untuk dikirim sesegera mungkin. Penjadwalan maju umumnya

dirancang untuk menghasilkan sebuah jadwal yang dapat dipenuhi sekalipun

hal ini berarti batas waktunya tidak dapat dipenuhi.

Penjadwalan mundur

Dimulai dari batas waktu dan menjadwalkan operasi yang terakhir lebih

dahulu.

Kemudian

urutan

pekerjaan dijadwalkan

satu

demi

satu

dalam

susunan

terbaik.

Dengan

mengurangi

lead

time

untuk

setiap item,

maka

diperoleh waktu mulai. Sumberdaya yang diperlukan untuk memenuhi

jadwal

mungkin

tidak

ada.

Penjadwalan

ini

digunakan

dalam banyak

lingkungan manufaktur seperti halnya lingkungan jasa

yang

menyediakan

sebuah perjamuan.

|

|

53

2.3.5

Fungsi Penjadwalan Produksi

Penjadwalan produksi

memiliki beberapa

fungsi dalam sistem produksi,

aktivitas – aktivitas fungsi tersebut adalah sebagai berikut :

•

Loading (Pembebanan)

Bertujuan mengkompromikan antara kebutuhan

yang

diminta

dengan

kapasitas

yang

ada.

Loading

ini

untuk menentukan

fasilitas,

operator

dan

peralatan.

•

Sequencing (penentuan urutan)

Bertujuan

untuk

membuat prioritas pengerjaan dalam pemrosesan order –

order yang masuk.

•

Dispatching

Pemberian perintah – perintah kerja ke tiap mesin atau fasilitas lainnya.

•

Pengendalian kinerja penjadwalan, dilakukan dengan cara :

a. memonitor perkembangan

pencapaian pemenuhan

order

dalam semua

sektor.

b. merancang ulang sequencing, bila ada kesalahan atau ada prioritas

utama baru.

•

Updating Schedules

Pelaksanaan jadwal biasanya selalu ada masalah baru yang berbeda dari saat

pembuatan jadwal, maka jadwal harus segera di update bila ada

permasalahan baru yang memang perlu diakomodasikan.

|

|

54

2.3.6

Parameter dan Variabel Keputusan Penjadwalan

Kapasitas

untuk

permintaan/order, prioritas

job

dan

pengendalian

jadwal

memerlukan

informasi

terperinci,

sebagai input

untuk

membuat

keputusan

dalam

penjadwalan.

Informasi

ini

berupa operation

sheet

(skill

dan

peralatan

yang

diperlukan, waktu standar, dll) serta bill of material atau struktur produk (komponen,

part dan bahan pembantu).

Input tersebut harus di lengkapi dengan parameter – parameter pembatas

dalah hal kapasitas dalam berkenaan dengan hal - hal berikut :

1. Teknologi pemrosesan.

2. Limit kapasitas.

3. Rencana agregat.

4. Kebutuhan pemeliharaan.

5. Kelayakan dan jumlah persediaan antar tingkat.

Variabel

keputusan

dalam penjadwalan

produksi

berkenaan

dengan

penyiapan, pengendalian dan updating jadwal memuat :

Kuantitas pasti dari tenaga kerja yang digunakan harian.

Setting adjustable tingkat produksi aktual untuk overtime dan undertime.

Alokasi spesifik dari order/permintaan ke sumber daya.

Sequencing (urutan), time phasing, dari pesanan sampai unit produksi.

|

|

55

2.3.7

Pengurutan Pekerjaan

Teknik penjadwalan produksi sangat tergantung pada jenis produksinya.

Penjadwalan pada produksi job shop

akan berbeda dengan penjadwalan pada

produksi

masal

dan

proyek. Pengurutan

pekerjaan

merupakan problem yang

cukup

penting dalam analisis produksi. Pengurutan pekerjaan ini bertujuan utnuk mencapai

kriteria

performance

tertentu

yang

optimal.

Beberapa

kriteria yang

sering

dipakai

dalam pengurutan job antara lain :

•

Mean Flow Time adalah rata – rata waktu job berada dalam sistem.

•

Idle time atau waktu menganggur mesin.

•

Mean latteness atau rata – rata kerterlambatan.

•

Mean number job in the system atau rata – rata jumlah mesin dalam sistem.

•

Make span atau total waktu penyelesaian seluruh job.

2.3.8

Istilah –Istilah dalam Penjadwalan

Dalam penjadwalan

terdapat

beberapa

istilah

penting

yang

perlu

diketahui

diantaranya :

a. Waktu proses adalah perkiraan waktu yang dibutuhkan untuk menyelesaikan

suatu tugas.

b. Batas waktu adalah batas waktu yang diberikan untuk menyelesaikan suatu

tugas, apabila tugas tersebut tidak dapat diselesaikan hingga batas waktu

tersebut maka penyelesaian tugas tersebut akan terlambat.

|

|

56

c. Rentang waktu adalah

waktu dari

mulai bekerja menyelesaikan tugas

pertama sampai tugas terakhir selesai.

d. Keterlambatan adalah selisih antara waktu penyelesaian tugas dengan batas

waktunya.

e.

Tardiness

adalah

besarnya

keterlambatan

dari job

1.

Ini

adalah

keterlambatan yang positif.

f.

Slack adalah suatu

ukuran

dari

perbedaan

antara

waktu

yang tersisa bagi

suatu tugas untuk diselesaikan dengan waktu proses yang dibutuhkan utnuk

menyelesaikannya.

g. Flow time adalah jangka waktu dimana suatu tugas mulai siap untuk

diproses sampai dengan selesai diproses.

h. Makespan adalah total waktu yang diperlukan untuk menyelesaikan seluruh

tugas mulai dari tugas pertama hingga tugas ke i.

i.

Critical ratio adalah perbandingan antara waktu yang

masih tersisa hingga

due date dengan waktu proses untuk tugas yang masih tersisa tersebut.

2.3.9

Algoritma Palmer

Algoritma Palmer

merupakan

metode

penjadwalan

flowshop

untuk

jumlah

mesin lebih dari tiga mesin. Algoritma Palmer ini memiliki kriteria yang sama

dengan

Algoritma Campbell,

Dudek dan Smith (CDS) yaitu

makespan. Secara

garis

besar,

Algoritma Palmer membantu dalam penjadwalan job

yang

memiliki banyak

|

|

57

[

]

tugas

yang

harus dikerjakan

dengan

urutan

mesin

yang sama.

Langkah

–

langkah

penjadwalan produksi dengan metode Algoritma Palmer adalah sebagai berikut :

a. Untuk setiap job Jj, cari nilai dari

p

j

m

2

p

j

?

-

(

(

m

-

2

i

+

1

)t

ij

+

(m - 2

i

+

1

)

)

t

(m+¹-i

)

j

i=1

b. Pengurutan job berdasarkan p

j secara descending.

Jika dua atau

lebih job memiliki

nilai

p

j

yang sama,

maka

urutan sesuai

dengan keperluannya.

c. Jadwalkan job pada setiap mesin sesuai dengan urutan tersebut.

|

|

58

2.4

Pengukuran Tingkat Resiko Kerja

Kesehatan dan keselamatan kerja merupakan salah satu hal yang patut

diperhatikan dalam suatu industri. Ilmu keselamatan dan kesehatan kerja merupakan

bagian dari ilmu kesehatan masyarakat. Keilmuan K3 merupakan perpaduan dari

multidisiplin

ilmu

antara

ilmu

–

ilmu

kesehatan,

ilmu

perilaku,

ilmu

alam dan

teknologi yang bersifat kajian maupun terapan. Ilmu K3 memiliki maksud dan tujuan,

yaitu untuk menciptakan kondisi sehat dan selamat bagi pekerja, tempat kerja

maupun lingkungan sekitarnya.

Untuk menjaga kesehatan dan keselamatan operator dalam bekerja banyak hal

yang

harus

diperhatikan,

diantaranya

adalah tingkat

resiko

kerja

ataupun

kondisi

lingkungan tempat kerja. Namun untuk penelitian ini ilmu

K3 sendiri tidak akan

dibahas dan hanya akan membahas mengenai pengukuran tingkat resiko kerja

terhadap operator pabrik.

Resiko kerja yang dimaksudkan ini yaitu berupa pengangkatan yang

dilakukan oleh operator terhadap benda kerja yang berupa work in process dan

produk yang dihasilkan. Pengangkatan – pengangkatan ini dapat dikatakan suatu hal

kecil namun jika tidak diperhatikan secara seksama hal ini dapat menimbulkan akibat

yang serius seperti cedera pada tulang belakang.

|

|

59

2.4.1

Faktor Resiko

Dalam pemindahan bahan secara manual, ada beberapa faktor yang

berpengaruh. Faktor-faktor tersebut antara lain adalah sebagai berikut:

Berat beban yang harus diangkat dan perbandingannya terhadap berat badan

operator.

Jarak horisontal dari beban relatif terhadap operator.

Ukuran beban yang harus diangkat (beban yang berukuran besar) akan

memiliki pusat

massa yang

letaknya jauh dari badan operator,

hal

tersebut

juga akan menghalangi pandangan operator.

Ketinggian beban yang harus diangkat dan jarak perpindahan beban

(mengangkat beban dari permukaan

lantai akan relatif

lebih sulit dari pada

mengangkat beban dari ketinggian pada permukaan pinggang).

Beban puntir

(twisting load) pada badan operator selama

aktivitas angkat

beban.

Prediksi terhadap berat beban yang akan diangkat. Hal ini adalah untuk

mengantisipasi beban yang lebih berat dari yang diperkirakan.

Stabilitas beban yang akan diangkat.

Kemudahan untuk dijangkau oleh pekerja.

Berbagai

macam rintangan

yang

menghalangi

ataupun keterbatasan postur

tubuh yang berada pada suatu tempat kerja.

Kondisi

kerja

yang

meilputi

:

pencahayaan,

temperatur, kebisingan dan

kelicinan lantai.

|

|

60

Frekuensi angkat yaitu banyaknya aktivitas angkat.

Metode angkat yang benar (tidak boleh mengangkat beban secara tiba-tiba).

Tidak terkoordinasinya kelompok kerja (lifting team).

Diangkatnya suatu beban dalam suatu periode. Hal ini adalah sama dengan

membawa

beban

pada

jarak

tertentu dan

memberi

tambahan

beban

pada

vertebral

disc

dan intervertebral

disc

pada vertebral

column

di

daerah

punggung.

2.4.2

Pendekatan Untuk Mengurangi Resiko

Kebutuhan

untuk

mengangkat

secara

manual haruslah

diteliti

benar

–

benar

secara

ergonomis.

Penelitian ini

akan

mengakibatkan adanya

standarisasi

dalam

aktivitas angkat manusia.

Standar kemampuan angkat tersebut tidak hanya meliputi arah beban tetapi

berisi pula tentang ketinggian dan jarak operator terhadap beban yang akan diangkat.

Akhirnya

pelatihan

dalam mengangkat

beban

dan

metode

angkat

terbaik

haruslah

diimplementasikan.

2.4.3

Akibat Dari Resiko Kerja

Melakukan aktivitas kerja jika dilakukan dengan cara yang salah, maka akan

menimbulkan beberapa resiko. Pada bagian

ini akan dibahas

mengenai akibat

yang

mungkin timbul dari resiko kerja.

|

|

61

Kriteria keselamatan adalah berdasarkan pada beban tekanan (compression

load)

pada

intervertebral disk

antara lumbar

nomor

lima

dan

scarum nomor

satu

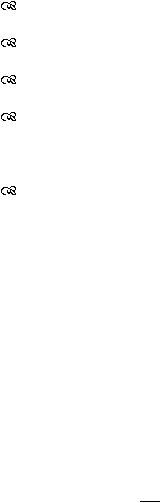

(L5/S1). Gambar 2.1

menunjukkan cara pemberian nomor pada vertebral disk

(vertebral spinal).

Telah ditemukan juga bahwa 85-95 % dari penyakit hernia pada

disk

terjadi dengan relatif frekuensi pada L4/L5 dan L5/S1. L4/L5 adalah

intervertebral disk yang berada antara lumbar ke-4 dan ke-5 sedangkan L5/S1 adalah

intervertebral disk

yang

berada

diantara lumbar

ke-5 dan sacrum. Kebanyakan

penyakit tulang belakang merupakan

hernia pada intervertebral disk

yaitu keluarnya

inti

intervertebral (pulpy

nucleus)

yang disebabkan

oleh

rusaknya

lapisan

pembungkus

intervertebral

disk. Penyakit hernia yang

terjadi karena rusaknya

intervertebral disk bagian belakang seperti digambarkan pada gambar 4.3, yang

menekan dan mengiritasi akar syaraf (spinal cord) dan menyebabkan rasa sakit yang

kronis. Rasa nyeri tersebut disebabkan oleh “Slipped discs”

|

62

Gambar 2.1 Klasifikasi dan Kodikasi Pada Vertebrae

Gambar 2.2 Slipped Disc yang Menyebabkan Adanya Tekanan Pada Akar Syaraf

|

|

63

Penelitian tentang rasa sakit pada tulang belakang (spinal injuries), yang

mana menganalisa biomekanika gaya kompresi pada L5/S1 yang diestimasi dengan

memberikan suatu beban luar, postur dan dara antropometri dari operator angkatnya.

Penelitian dengan uji tekanan pada spine (tulang belakang) menunjukkan bahwa

tulang

belakang

yang

sehat

tidak

mudah

terkena

hernia, akan

tetapi

lebih

mudah

rusak/retak jika diberikan beban yang ditanggung oleh segmen tulang belakang

(spinal) dan

yang

terjadi pertama kali adalah rusaknya bagian atas / bawah segmen

tulang belakang (the castilage and plates in the vertebrae). Rusaknya vertebral yang

mengakibatkan

degenerasi pada invertebral

disk,

yang

ditunjukkan

dengan

adanya

retak kecil

(micro

fractures)

yang

terjadi

akan

menyebabkan

keluarnya

cairan

dari

dalam vertebrae

menuju

ke

dalam

intervertebral

disk

yang

pada

akhirnya

akan

menjadi

penyebab

umum

timbulnya

rasa

nyeri

pada bagian

punggung bawah

(lowback pain).

Penelitian dengan menguji tekanan pada

tulang belakang dengan berbagai

variabel gerak flekxi (Flexion) menemukan bahwa :

1. Hernia dapat terjadi jika tulang belakang berada pada posisi hiperfleksi

(hiperflexion).

2. Gerakan

fleksi yang sedikit akan

meningkatkan kekuatan, akan tetapi

sebaliknya hiperfleksi akan menurunkan kekuatannya.

|

|

64

2.4.4

Recommended Weight Limit (RWL)

Dalam melakukan

pergukuran

tingkat

resiko

kerja,

ada

2

hal

yang

harus

diperhatikan

yaitu pembebanan

RWL

(Recommended Weight Limit) dan

LI (Lifting

Index). RWL menyatakan berat beban yang dapat diangkat oleh hampir semua

pekerja sehat selama rentang waktu yang cukup lama, tanpa terjadinya peningkatan

resiko sakit punggung bawah yang berkaitan dengan pengangkatan. Perumusan RWL

sebagai berikut:

RWL = LC x HM x VM x DM x AM x FM x CM

Dimana :

•

LC (Load Constant)

Adalah beban maksimum yang direkomendasikan untuk pengangkatan pada

lokasi standar, yaitu posisi diam pada 30 in (76 cm) dari lantai dan berjarak

horizontal 10 in (25cm) dari titik tengah antara mata kaki dan pada kondisi

optimal yaitu posisi sagital, pengangkatan yang tidak terus menerus,

pemegangan

yang baik dan perpindahan vertikal kurang dari 10 in (25cm).

Yang mana

standar berat

yang

ditentukan

oleh NIOSH

(National

Institute

for Occupational Safety and Health) adalah 23 kg (51 lbs).

•

HM (Horizontal Multiplier)

Adalah

faktor pengali horizontal

yang ditentukan dari

jarak horizontal dari

titik tengah mata kaki dan titik hasil proyeksi titik tengah pegangan kedua

tangan ke lantai.

|

|

65

HM = 10/H (untuk inchi)

HM = 25/H (untuk cm)

Batas – batas yang ditentukan

untuk jarak horizontal adalah 10

in (25 cm)

dan 25 in (63 cm). Sebagian besar objek yang dipegang lebih dekat daripada

10 in (25cm) tidak dapat diangkat tanpa terhalang oleh perut atau terjadinya

pemanjangan bahu yang berlebih.

•

VM (Vertical Multiplier)

Adalah

faktor pengali

vertikal

yang ditentukan dari jarak vertikal dari

titik

tengah antara kedua pegangan.

VM = 1 – (0.0075 |V – 30| ) (untuk inchi)

VM = 1 – (0.003 |V – 75| ) (untuk cm)

Batas – batas

ini ditentukan

untuk

jarak

vertikal adalah 0 (objek diangkat

dari permukaan lantai) sampai 70 in (175 cm).

•

DM (Distance Multiplier)

Adalah faktor pengali jarak yang ditentukan dari pemindahan vertikal kedua

tangan, mulai dari titik asal sampai ketujuan pengangkatan.

DM = 0.82 + (1.8/D) (untuk inchi)

DM = 0.82 + (4.5/D) (untuk cm)

Batas – batas yang ditentukan untuk jarak perpindahan 0 sampai 70 in (175

cm).

|

|

66

•

AM (Asymmetric Multiplier)

adalah

faktor

pengali

asimetri

posisi tubuh.

AM didefiniskan sebagai pengangkatan yang dimulai atau diakhiri dibagian

mid-sagittal.

Pada

umumnya

Asymmetric harus

dihindari,

jika

tidak dapat

dihindari, batasan pengangkatan beban

tidak

boleh

melebihi

batasan

pengangkatan beban symmetric.

AM = 1 – (0.0032 x A)

•

FM (Frequency Multiplier)

Adalah

faktor

pengali

yang ditentukan

berdasarkan

banyaknya

pengangkatan permenit (frekuensi), lamanya waktu untuk aktivitas

pengangkatan (durasi) dan jarak vertikal pengangkatan dari lantai.frekuensi

pengangkatan dihitung dari rata –

rata pengangkatan yang dilakukan per

menit selama rentang waktu 15 menit.

Durasi pengangkatan digolongkan menjadi 3, berdasarkan pola waktu kerja

dan

waktu

istirahatnya. Waktu

istirahat didefinisikan sebagai

lamanya

waktu pengerjaan aktivitas ringan setelah satu periode pengangkatan terus –

menerus.

•

CM (Coupling Multiplier)

Adalah cara alami

tangan

untuk

memegang objek atau

menggenggam yang

dapat

mempengaruhi

gaya

maksimum yang dapat

diberikan

pekerja

pada

objek dan lokasi vertikal kedua tangan pada saat dilakukannya

pengangkatan. Pemegangan yang baik akan meningkatkan batas berat beban

|

67

yang masih mampu diangkat, sementara pemegangan yang buruk akan

menurunkan batas tersebut.

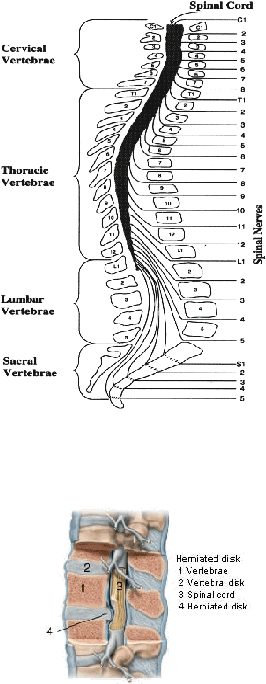

Gambar 2.3 Graphic Representation of Hand Location

Gambar 2.4 Posisi Tubuh

|

68

2.4.5

Lifting Index (LI)

Setelah menghitung

RWL, dapat dilanjutkan dengan perhitungan

LI dengan

menggunakan rumus sebagai berikut:

LI =

Load Weight

Recommended Wight

Limit

Jika LI

lebih besar dari satu, berarti pekerjaan yang dilakukan oleh operator

tergolong berbahaya.

Impretasi atas nilai LI (Lifting Index) :

Tugas – tugas dengan LI > 1.0 menyebkan peningkatan resiko cedera

punggung bawah pada sebagian pekerja.

LI

dapat

digunakan

untuk

mengestimasi

besaran

relatif

dari

tekanan

fisik

suatu tugas.

LI

dapat

digunakan

untuk

memprioritaskan

perancangan ulang

secara

ergonomis dengan cara mengurutkan pekerjaan berdasarkan LI.

Faktor – faktor pengali individual dapat digunakan

untuk

mengidentifikasi

masalah – masalah spesifik yang berhubungan dengan pekerjaan.

RWL

dapat

digunakan

untuk

merekomendasikan

berat

beban

yang

akan

membuat pekerjaan menjadi lebih aman.

|

|

69

2.4.6

Rapid Entire Body Assessment (REBA)

Setelah melakukan perhitungan normal, dilakukan pengujian dengan

menggunakan software Upper Extremity Assessment Tools 1.4 b (Rapid Entire Body

Assessment /

REBA),

untuk

mengetahui

apakah pekerjaan

yang

dilakukan

oleh

operator

cetak

berbahaya

atau

tidak.

Adapun

langkah-langkah

penggunaan Upper

Extremity Assessment Tools 1.4 b adalah sebagai berikut :

•

Pilih REBA

•

Pilih Task Information

•

Masukkan Analyst, Job Name, Workstation ID

•

Pilih

gerakan-gerakan

yang

telah

tersedia

pada

Task

Information,

Coupling/Grip, Force or Load, dan Muscle Use.

•

Pilih REBA Score.

|

70

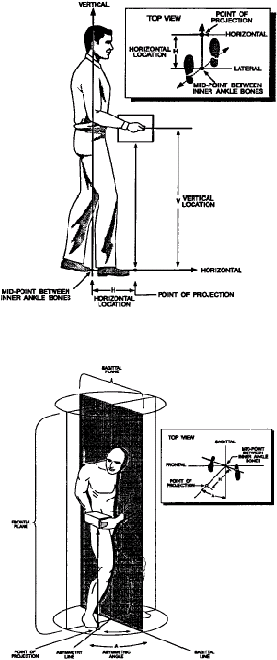

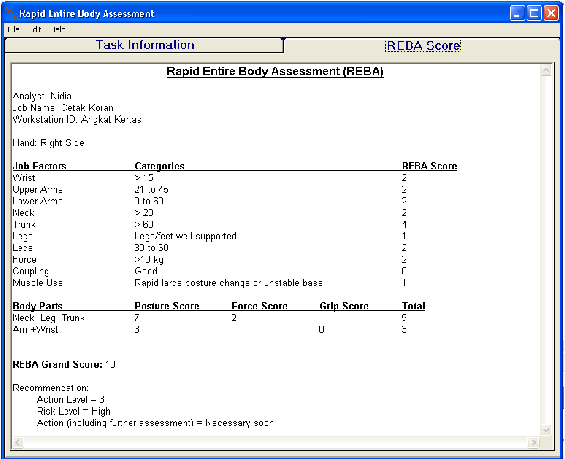

Gambar 2.5 Tampilan Task Information REBA

|

71

Gambar 2.6 Tampilan REBA Score

2.4.7

Biomekanika Kerja

Biomekanika adalah aplikasi ilmu mekanika teknik untuk analisa sistem

kerangka otot manusia. Boimekanika mempelajari manusia

dari segi kemampuan-

kemampuannya seperti kekuatan, daya tahan, kecepatan dan ketelitian. Hubungan

antara manusia, pekerja dengan mesin serta peralatan-peralatan dan lingkungan kerja

|

|

72

dapat dilihat sebagai hubungan yang unik karena interaksi antara hal-hal diatas yang

membentuk suatu sistem kerja tidak terlampau sederhana bahkan malibatkan berbagai

disiplin ilmu ( Nurmianto, 2003, h5).

Biomekanika kerja adalah salah satu bagian dari ilmu ergonomi dimana kita

mempelajari dari segala aktivitas kita mulai dari yang ringan sampai dengan yang

berat, data-data yang didapat digunakan untuk mendapatkan hasil yang baik dalam

menyusun suatu pekerjaan manusia dengan

memperlihatkan kapan pekerja itu lelah,

bagaimana

keadaan

tekanan

darahnya

pada saat sedang

lelah dan

lain-lain dengan

menggunakan beberapa metode baik yang langsung (fisiologi) atau dengan

menentukan waktu standar atau suatu cabang ilmu yang berhubungan dengan

lingkungan

fisik

disekitar

tempat

kerja,

yang

bertujuan

untuk

menyelidiki

manusia

dari segi kemampuan-kemampuannya seperti kekuatan, daya tahan, kecepatan dan

ketelitian. Lingkungan fisik

disini

menunjukkan

semua

keadaan

yang

terdapat

disekitar

tempat kerja

yang akan

mempengaruhi operator tersebut baik secara

langsung amupun tidak langsung.

Disamping itu, untuk mendapatkan inklinasi (kemiringan) sudut posisi kaki

atau tangan relatif terhadap horizontal agar gaya

maksimum dapat diterapkan,

maka

kondisi berikut haruslah dapat dipenuhi :

Analisa biomekanika secara global dengan mempertimbangkan kondisi

masing-masing otot.

|

|

73

Penyederhanaan

model

biomekanika

yang

berdasarkan pada

sistem

sambungan tulang untuk memprediksi beban pada ruas tulang belakang

untuk mengangkat benda kerja.

2.4.8

Sendi

Pengertian

sendi

berdasarkan

kutipan

dari

wikipedia

yaitu

sebuah

struktur

yang menghubungkan dua buah tulang. Ada banyak jenis sendi yang ada di dalam

tubuh

munusia.

Namun

yang paling

banyak

adalah sendi Synovial.

Sendi

jenis

ini

termasuk sendi yang paling besar pergerakannya. Sendi Synovial terdapat pada sendi

bahu (Shoulder joint), sendi siku

(Elbow joint), sendi panggul

(Hip joint) dan sendi

lutut (Knee joint). Hubungan dua tulang disebut persendian.

Sendi lutut (Knee joint) merupakan sendi yang paling sering mendapat

keluhan. Nyeri, bengkak,

kaku,

bunyi ketika digerakkan, hingga posisi

yang

tidak

stabil merupakan keluhan-keluhan pada sendi lutut. Seperti yang diungkapkan

sebelumnya, keluhan itu muncul pada orang dewasa muda karena

aktivitas

yang

berlebih dan tidak seimbang. Sedangkan keluhan pada sendi di lutut yang timbul pada

usia di atas 40 tahun, biasanya berhubungan dengan keadaan degenerasi sendi dan

peningkatan

berat

badan.

Sendi

lutut

akan

terbenani

dengan

berat

badan

berlebih

yang

harus

ditumpunya.

Oleh

karena itu, kegemukkan

sebaiknya

dihindari terutama

di usia lanjut.

Seni

lutut adalah sendi

yang paling besar di tubuh

manusia. Sendi Synovial

dalam keadaan normal dapat bergerak dari nol derajat samapai lebih dari 135 derajat

|

|

74

(naik-turun).

Selain

itu,

sendi

ini

dapat pula

sedikit

berputar

(rotasi).

Fungsi

sendi

lutut

adalah

menghubungkan

tulang

paha

(femur)

dan

tulang

kering

(tibia).

Pada

sendi lutut ini terdapat pula tulang tempurung (patella).

Sendi

tidak

dapat

berfungsi

maksimal

bila

tidak

disokong

otot-otot. Pada

sekitar

sendi

lutut

juga

didapati

banyak

otot. Pada

sendi

lutut

terdapat

otot-otot

terpenting

di

bagian

depan

(extensor).

Otot

ini

berfungsi untuk

meluruskan

lutut

sedangka otot di bagian belakang (flexor) berfungsi untuk melipat lutut. Selain otot,

terdapat

pula

dua

buah

urat

(ligament)

yang

terletak

dipinggir

sendi

lutut

bagian

dalam (ligament

collateral

medial)

dan

bagian

luar

(ligament

collateral

lateral).

Kedua struktur ini yaitu otot dan urat berfungsi unuk menjaga stabilitas sendi lutut.

Sendi lutut dibungkus oleh kapsul sendi dan berisi cairan sendi didalamnya.

Ada

beberapa

struktur

lain

yang

sangat

penting

keberadaannya

pada

sendi,

yaitu

tulang rawan sendi (cartilage), meniscus, urat silang (ligament crutiate). Tulang

rawan

sendi

melapisi

permukaan

tulang di

dalam

sendi

dan

berfungsi

melindungi

tulang-tulang di sendi agar tidak berbenturan secara langsung. Meniscus bila dilihat

sepintas akan terlihat seperti cincin yang berfungsi sebagai peredam kejut. Sedangkan

urat silang (ligament crutiate) berfungsi untuk menjaga kestabilan sendi lutut. Agar

sendi lutut berada pada posisi stabil, terdapat pula dua buah urat silang, yaitu yang ke

arah

depan (ligament

cruciate anterior/ACL)

dan

yang

ke

arah belakang

(ligament

cruciate posterior/PCL).

|

|

75

2.4.9

Siku

Siku merupakan salah satu bagian dari lutut. Gangguan fungsi siku ini bisa

diakibatkan oleh

aktivitas

atau pekerjaan yang pasif

yang

bertumpu

pada

otot-otot

lengan. Misalnya pekerjaan menulis, menggambar, dll. Gangguan ini bersumber pada

lengan bawah, yakni sisi luar dibawah sendi siku. Penyakit ini ditandai dengan

adanya rasa nyeri dan sakit pada siku lengan.

2.4.10 Lutut

Lutut adalah sendi yang menghubungkan tulang paha dan tulang kering. Lutut

manusia merupakan lutut yang menyokong hampir seluruh tubuh manusia, maka lutut

sangat rentan terhadap cidera.

2.4.11 Pergelangan Tangan

Dalam anatomi,

pergelangan

tangan adalah

yang

fleksibel

dan

sempit

sambungan antara lengan bawah dan telapak tangan. Pergelangan tangan yang pada

dasarnya

adalah

dua

baris

kecil

pendek tulang

disebut

carpals,

untuk

membentuk

sebuah rumah sekitar engsel.

|