|

BAB 2

LANDASAN TEORI

2.1

Pengertian umum pengecatan

Pengecatan adalah salah satu jenis pelapisan permukaan dimana bahan

pelapisnya telah diberi pewarna (cat). Pengecatan secara tradisional digambarkan

sebagai suatu proses pewarnaan.Proses pengecatan tersebut biasa digunakan untuk

pekerjaan akhir (finishing) produk-produk dari logam, kayu, plastik, dan lain-lain.

(Panduan Praktikum Surface Treatment, 1998, P1)

Adapun fungsi utama pengecatan bahan logam maupun non logam

sebagai berikut:

1.

Fungsi dekorasi (hiasan)

Pengecatan bertujuan untuk memperindah benda / barang yang

dicat, sehingga barang akan mempunyai nilai seni ekonomi dan daya

tarik lebih tinggi dibanding sebelumnya.

2.

Fungsi pelindung

Pengecatan bertujuan melindungi permukaan bahan material yang

dicat, terutama pada bahan logam. Perlindungan ini untuk

menghambat terjadinya korosi akibat pengaruh cuaca / lingkungan

sekitar, sehingga dapat memperpanjang usia logam tersebut dari korosi

/

karat.

|

|

14

3.

Fungsi khusus

Pengecatan yang digunakan untuk tujuan-tujuan khusus antara lain:

a. Pemantulan cahaya

b. Isolasi

c. Peredam suara

2.2

Penggolongan Cat Berdasarkan Fungsi

Adapun penggolongan cat berdasrkan fungsi sebagai berikut:

a.

Top coat yaitu lapisan terluar yang langsung terlihat oleh mata.

b.

Under coat yaitu lapisan yang ada di bawah lapisan top coat.

c.

Primer yaitu cat under coat yang digunakan untuk menghambat

proses korosi dan menambah daya rekat cat pada permukaan logam.

d.

Surfacer yaitu under coat yang digunakan

untuk mengisi permukaan

yang

tidak

sempurna.

Surfacer

diformulasikan sedemikian

rupa

sehingga melalui pengecatan surfacer dapat diperoleh permukaan

yang

halus

sebelum

lapisan

top

coat

diaplikasikan. (Panduan

Praktikum Surface Treatment, 1998, P3)

2.3

Jig

Jig adalah suatu alat bantu untuk mengarahkan

dan mengontrol

alat

potong pada suatu proses pengerjaan, sehingga akan menjamin kesamaan bentuk

komponen yang dikerjakan.

|

|

15

Keuntungan pemakaian jig ini adalah selain mendapatkan

komponen

yang akurat juga dapat menurunkan biaya produksi komponen masal.

2.4

Prosedur Desain Jig

Dalam

melakukan

desain

jig

harus

memenuhi

persyaratan

sebagai

berikut: (Ir. Sudirman, 1998, P2)

1.

Locating

: Melokasikan benda

kerja

haruslah jelas,

bagian mana yang akan dikerjakan dan bagian

mana yang akan diclamping.

2.

Clamping : Pada system pencekaman harus kuat, tahan

menerima gaya

tetapi

tidak

merusak

benda

kerja,

sederhana dan

mudah dalam

pemasangan dan pelepasannya.

3.

Handling : Bentuk

dari

jig sederhana

dalam

penanganannya dan

sesuai

dengan

anatomi

tangan manusia, hindari bentuk-bentuk tajam.

4.

Clearence

:

Terdapat tempat pembuangan chip, harus

dipertimbangkan

bila

ukuran benda

kerja

bervariasi.

5.

Material

: Material jig pada umumnya harus lebih keras

dari benda kerja. Bila memakai material yang

dikeraskan

harus diperhatikan tegangan

sisanya.

|

|

16

6.

Toleransi

:

Batas

penyimpangan

yang

diperbolehkan

pada

setiap

ukuran

disebut

toleransi.

Toleransi jig diambil 1/3 dari toleransi benda

kerjanya.

7.

Rigidity dan Stability

:

Jig

harus kokoh / kuat dan stabil dalam

menerima gaya pada saat proses.

2.5

Aspek Proses Produksi Pengecatan

Aspek-aspek yang terdapat dalam proses produksi pengecatan antara lain

adalah aspek manusia, peralatan,

metode, material,

lingkungan. Diantara aspek-

aspek

yang

mendukung

proses produksi

pengecatan

terdapat pula

dalam

aspek

tersebut yang menghambat proses produksi.

Hambatan yang

akan

mengakibatkan terjadinya proses

pengecatan pada

paint booth lama pada dalam sebuah proses produksi sangat bervariasi. Beberapa

faktor yang menyebabkan terjadinya hambatan dalam proses produksi adalah;

2.5.1

Manusia

Manusia

merupakan pelaku

utama

dalam

proses

pengecatan

manual

atau

semi

otomatis. Dalam

hal

ini

manusia

dapat

memegang

peranan yang

paling

penting

dalam proses

produksi

dan

juga

dapat

menjadi aspek

yang

menghambat dalam proses

tersebut.

Berkaitan

dengan keterbatasannya sebagai aspek yang memiiki emosi.

|

|

17

2.5.2

Metode

Metode

adalah

cara

atau

langkah

yang

harus

dilakukan dalam

mengerjakan suatu pekerjaan.

Dalam

proses

produksi

metode

biasanya

dituangkan dalam

SOP

atau

sering

disebut

petunjuk

kerja.

Dalam

pembuatan

SOP

hal

yang

perlu

diperhatikan adalah

bagaimana

suatu

proses dengan langkah yang paling efisien dan biaya yang minimal dapat

menghasilkan sebuah

produk

yang

bermutu

sesuai dengan

standar

yang

telah ditetapkan.

2.5.3

Alat

Alat

yang

diciptakan

untuk

mempermudah pekerjaan

manusia

dalam melakukan proses produksinya namun alat bisa juga menjadi

faktor

yang

menghambat proses

produksi

jika

penggunaan alat

tersebut

tidak

sesuai

dengan

fungsi

alat.

Perawatan

peralatan yang

tidak

teratur

akan menyebabkan peralatan tersebut cepat rusak dan pada akhirnya akan

menimbulkan hambatan dalam sebuah proses produksi.

2.5.4

Material

Faktor

material

merupakan aspek

yang dibutuhkan dalam

sebuah

proses produksi dan material juga bisa menjadi sebuah penghambat

proses produksi yang lain. Material penghambat tersebut bisa berasal dari

material yang akan diproses ataupun material yang akan digunakan untuk

proses mengerjakan proses produksi itu sendiri. Dalam proses pengecatan

|

|

18

material

yang

perlu

diperhatikan adalah

material

yang

akan

dicat atau

material

induk.

Dari

material

pelapisnya hal

yang

perlu

diperhatikan

adalah viskositas cat.

Viskositas adalah suatu kondisi perlawanan dari zat cair terhadap

gerakan

molekulnya sendiri

yang

secara teratur berubah bentuk dibawah

tekanan. Kondisi untuk cenderung kental seperti sirup atau lem.

Semakin

tinggi

viskositas cat

maka

dapat

dikatakan bahwa

cat

tersebut

semakin

kental

dan

semakin

rendah

viskositasnya maka

dapat

dikatakan bahwa cat tersebut encer.

2.5.5 Lingkungan

Lingkungan sangat

berpengaruh terhadap

kemampuan

manusia

dalam

melakukan pekerjaannya.

Dari

beberapa

faktor

lingkungan,

yang

paling berpengaruh adalah temperatur udara.

Tubuh

manusia

selalu berusaha

untuk

mempertahankan keadaan

normal

ini

dengan

suatu sistem tubuh

yang

sangat

sempurna sehingga

dapat

menyesuaikan

dengan

perubahan-perubahan yang

terjadi

di

lingkungan

luar

tubuhnya. Tetapi

kemampuan

untuk

menyesuaikan

diri

terhadap lingkungannya ini sangat terbatas.

2.6

Analisa Gerak Dan Waktu

Pengukuran waktu kerja adalah metode penetapan keseimbangan antara

kegiatan manusia yang dikontribusikan

dengan unit output yang dihasilkan.

|

|

19

Berikut

adalah pengukuran-pengukuran yang

terdapat

didalam pengukuran

waktu kerja. (Studi Gerak dan Waktu, 1995, P169)

2.6.1

Pengukuran Waktu Kerja Secara Langsung

Pengukuran waktu

kerja

secara langsung

merupakan pengukuran

waktu kerja

yang dilakukan secara

langsung yaitu ditempat pengamatan

pekerjaan yang diamati. (Sritomo, 1995, P170)

Pada

pengukuran kerja

secara

langsung

dimana

setiap

aktivitas

yang

dilakukan

sesuai

dengan

lama

waktu

yang

dibutuhkan untuk

menyelesaikan suatu

pekerjaan.

Pengukuran

ini

dapat

dengan

menggunakan jam

henti

(stopwatch

time

study)

atau

dengan

menggunakan sampling

kerja

(work

sampling).

Disini

waktu

yang

dihasilkan tentu saja akan menghasilkan sebuah data yang tentunya dapat

dimanfaatkan untuk

opersi

kerja

lainnya.

Hal

ini

tentunya

dipertimbangkan sebagai

langkah

yang

tidak

efisien,

karena

bagaimanapun berbagai

macam

pekerjaan

/ operasi

akan

memiliki

elemen-elemen kerja yang tidak sama.

Berikut dibawah ini akan dibahas

secara singkat kedua metode pengukuran waktu kerja secara langsung ini.

|

|

20

2.6.2

Pengukuran Waktu Kerja Dengan Jam Henti (Stop Watch)

Metode

ini

dilakukan

untuk pekerjaan

yang

berlangsung singkat

dan berulang-ulang (repetitive) dimana pengukurannya dilakukan dengan

alat ukur yang disebut jam henti atau stop watch. (Studi gerak dan waktu,

1995, P171)

Pengukuran kerja ini pertama kali diperkenalkan oleh Federick W.

Taylor

pada

abad ke

19.

dari

hasil pengukuran

yang dilakukan

dengan

metode

ini

maka

akan

diperoleh

waktu

baku

yang

diperlukan untuk

menyelesaikan satu

siklus

pekerjaan

dan

dapat

juga

digunakan sebagai

satu standar waktu untuk pekerja lain yang menyelesaikan pakerjaan yang

sama. (Studi gerak dan waktu, 1995, P171)

Aktivitas

pengukuran kerja

dengan

jam

henti

ini

umumnya

diaplikasikan pada industri manufaktur yang memiliki karakteristik kerja

yang

berulang-ulang, terspesifikasi jelas,

dan

menghasilkan output

yang

relative

sama.

Meskipun

demikian aktivitas

ini

bias

juga

diaplikasikan

untuk pekerjaan-pekerjaan non-manufakturing seperti

yang

bisa ditemui

dalam aktivitas kantor

gudang atau pelayanan lainnya asalkan memiliki

kriteria-kriteria seperti:

•

Pekerjaan

tersebut

harus

dilaksanakan

secara

repetitive

dan

uniform.

•

Isi / macam pekerjaan itu harus homogen.

|

|

21

•

Hasil

kerja

(output)

harus

dapat

dihitung secara kuantitatif baik

secara

keseluruhan ataupun

untuk

tiap-tiap

elemen

kerja

yang

berlangsung.

•

Pekerjaan tersebut cukup banyak dilaksanakan dan teratur sifatnya

sehingga

akan memadai

untuk diukur dan dihitung

waktu

bakunya.

Pengukuran

kerja

dengan jam

henti

ini

merupakan

cara

pengukuran yang

obyektif

karena

disini

waktu

ditetapkan

berdasarkan

fakta

yang

terjadi

dan

tidak

hanya

sekedar

diestimasi secara

subyektif.

Disini juga akan berlaku asumsi-asumsi dasar sebagai berikut:

•

Metode dan

fasilitas

untuk

menyelesaikan pekerjaan

harus

sama

dan

dibakukan terlebih

dahulu

sebelum kita

mengaplikasikan

waktu baku ini untuk pekerjaan yang serupa.

•

Operator harus memahami benar prosedur dan metode

pelaksanaan kerja sebelum dilakukan pengukuran kerja.

Operator-operator yang

akan

dibebani

dengan

waktu

baku

ini

diasumsikan

memiliki

tingkat

ketrampilan

dan

kemampuan

yang

sama

dan

sesuai

untuk

pekerjaan tersebut. Untuk

ini

persyaratan

mutlak

pada

waktu memilih operator yang akan dianalisa waktu kerjanya benar-benar

memliki tingkat kemampuan yang rata-rata.

|

22

•

Kondisi

lingkungan fisik

pekerjaan

juga

relative

tidak jauh

berbeda

dengan

kondisi

fisik

pada

saat

pengukuran kerja

dilakukan.

•

Performance kerja mampu dikendalikan pada tingkat yang sesuai

dengan seluruh periode kerja yang ada.

Keseragaman data diaplikasikan secara common sense (subjektif),

sedangkan untuk kecukupan data menggunakan aplikasi formula.

Untuk

menetapkan jumlah observasi yang seharusnya dibuat (N’)

maka disini harus diputuskan terlebih dahulu berapa tingkat kepercayaan

dan

derajat

ketelitian

untuk

pengukuran kerjaini.

Didalam

aktifitas

pengukuran kerja

biasanya akan

diambil

95% convidence level

dan

5%

degree

of

accuracy. Hal

ini

berarti

bahwa

sekurang-kurangnya 95

dari

100 harga rata-rata dari waktu

yang dicatat/diukur untuk suatu elemen

kerja akan memiliki penyimpangan tidak lebih dari 5%. Dengan demikian

formulanya dapat ditulis sebagai berikut:

Dimana

,

N’ =

N

|

23

Tabel 2-1. Daftar penyesuaian menurut westinghouse

Faktor

Kelas

Lambang

Penyesuaian

Keterampilan

Superskill

Excellent

Good

Average

Fair

Poor

A1

A2

B1

B2

C1

C2

D

E1

E2

F1

F2

+0.15

+0.13

+0.11

+0.08

+0.06

+0.03

0

-0.05

-0.10

-0.16

-0.22

Usaha

Excessive

Excellent

Good

Average

Fair

Poor

A1

A2

B1

B2

C1

C2

D

E1

E2

F1

F2

+0.13

+0.12

+0.10

+0.08

+0.05

+0.02

0

-0.04

-0.08

-0.12

-0.17

Kondisi Kerja

Ideal

Excellency

Good

Average

Fair

Poor

A

B

C

D

E

F

+0.06

+0.04

+0.02

0

-0.03

-0.07

Konsistensi

Perfect

Excellent

Good

Average

Fair

Poor

A

B

C

D

E

F

+0.04

+0.03

+0.01

0

-0.02

-0.04

|

|

24

Waktu normal :

Wn = Ws x P

ket: Wn = waktu normal

P

=

1 + total penyesuaian

Ws = waktu siklus

P = penyesuaian

Waktu baku :

Wb = waktu baku

Wb = Wn + (Wn x A) A = allowance

2.7

Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) adalah pendekatan sistematik yang

menerapkan suatu metode pentabelan untuk membantu proses pemikiran yang

digunakan oleh engineers untuk mengidentifikasi mode kegagalan potensial dan

efeknya. FMEA merupakan teknik evaluasi tingkat keandalan dari sebuah sistem untuk

menentukan efek dari kegagalan dari sistem tersebut. Kegagalan digolongkan

berdasarkan dampak yang diberikan terhadap kesuksesan suatu misi dari sebuah

sistem. Secara umum, FMEA (Failure Modes and Effect Analysis) didefinisikan

sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu :

1. Penyebab kegagalan yang potensial dari sistem, desain produk, dan proses

selama siklus hidupnya.

2. Efek dari kegagalan tersebut.

|

25

3. Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan

proses. (qualityengineering.wordpress.com)

2.8

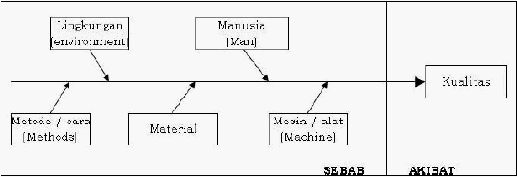

Diagaram sebab akibat (cause & effect diagram / fishbone diagram)

Diagram sebab akibat atau yang lebih dikenal dengan nama diagram tulang

ikan (fishbone diagram) diperkenalkan pertama kalinya oleh prof. koru ishikawa pada

tahun 1943. Diagram fishbone atau tulang ikan dapat digunakan untuk :

1. Memperlihatkan faktor-faktor yang berpengaruh terhadap kualitas

hasil.

2. Membuat kategori atau mengelompokan berbagai sebab potensial dari

suatu masalah

3. Menjelaskan suatu proses bekerja dan masalah-masalah yang terjadi

didalammya.

Diagram tulang ikan ini pada umumnya memiliki 5 faktor utama yang perlu

diperhatikan dalam setiap penyusunannya, seperti terlihat dalam gambardibawah ini.

(Montogomery, 1995)

Gambar 2.1 Fishbone diagram

|