|

BAB 2

LANDASAN TEORI

2.1

Pengertian

Manajemen

Menurut Stephen

P. Robbins

dan

Mary Coulter (2004,

p6)

manajemen

adalah proses

mengkoordinasi

kegiatan

–

kegiatan

pekerjaan

sehingga

secara

efisien

dan

efektif

dengan

dan melalui orang lain.

Menurut

Malayu S.P

Hasibuan (2004, p12)

manajemen

adalah

ilmu

dan seni

mengatur

proses

pemanfaatan sumber

daya

manusia

dan

sumber

–

sumber

lainnya

secara

efektif dan efisien untuk mencapai suatu tujuan tertentu.

2.2

Manajemen Operasi

Menurut

Jay Heizer

dan Barry

Render

(2006,

p4)

manajemen

operasi

adalah

serangkaian aktivitas

yang

menghasilkan

nilai

dalam

bentuk barang

dan jasa

dengan

mengubah

input

menjadi

output.

Kegiatan

yang menghasilkan

barang

dan jasa,

berlangsung

di

semua

orgasnisasi.

Dalam

perusahaan

manufaktur,

dapat

terlihat

dengan

jelas

aktivitas

produksi

yang

menghasilkan

barang,

namun dalam

organisasi yang

tidak menghasilkan

produk secara fisik, fungsi produksi mungkin tidak terlihat dengan jelas.

2.3

Manajemen Tata Letak

Gudang

Manajemen pergudangan

dirancang

bertujuan untuk

mengontrol

kegiatan

pergudangan. Yang diharapkan dari pengontrolan

ini

adalah

terjadinya

pengurangan

biaya-

biaya

yang

ada

di

dalam

gudang,

pengambilan

dan

pemasukan

barang

ke

gudang

yang

efektif

dan

efisien,

serta

kemudahan

dan

keakuratan

informasi

stok

barang

di

gudang.

Sistem informasi

mengenai manajemen pergudangan ini sering disebut

dengan

warehouse

5

|

|

6

management

system (WMS).

Sistem

pergudangan

haruslah

sederhana

dan

mudah

dimengerti dengan tujuan:

•

Menurunkan waktu yang dibutuhkan untuk melakukan customer service

•

Menurunkan inventori hingga tingkat terendah

•

Meningkatkan produktivitas dari perusahaan

2.4

Pengertian tata letak

Menurut Jay Heizer

dan

Barry

Render (2006,

p450)

mengatakan bahwa

tata letak

merupakan satu

keputusan

penting

yang menentukan

efisiensi sebuah operasi dalam jangka

panjang.

Tata

letak

memiliki

banyak

dampak strategis

karena tata

letak

menentukan daya

saing perusahaan dalam kapasitas, proses, fleksibilitas, dan biaya, serta kualitas lingkungan

kerja,

kontak pelanggan, dan citra

perusahaan. Tata

letak

yang efektif

dapat

membantu

organisasi

mencapai sebuah strategi yang

menunjang diferensiasi, biaya

rendah,

atau respon

cepat.

Tujuan

strategi

tata

letak

adalah

untuk

membangun

tata

letak

yang ekonomis

yang

memenuhi kebutuhan persaingan perusahaan.

Menurut Sritomo

Wignjosoebroto (2003,

p67) tata

letak

adalah

tata cara

pengaturan

fasilitas – fasilitas pabrik guna memperlancar proses produksi

Dari

beberapa

pengertian

tata

letak di atas

dapat di

simpulkan

bahwa

tata

letak

merupakan suatu

sistem yang

saling

terintegerasi diantara

seluruh

fasilitas –

fasilitas

yang

mendukung

seluruh

kegiatan

produksi

dari

bahan baku

atau masukkan

(input)

hingga

keluaran

(output) hingga

selama

proses

tersebut

dapat

mencapai

suatu

nilai

tambah

yang

berupa

efisiensi

dan

efektifitas

operasi

perusahaan sehingga proses

produksi

dapat

berjalan

dengan lancar.

Dalam

semua

kasus,

desain

tata

letak

harus

mempertimbangkan bagaimana untuk

dapat mencapai:

1. Utilisasi ruang, peralatan, dan orang yang lebih tinggi.

|

|

7

2. Aliran informasi, barang, atau orang yang lebih baik.

3. Moral karyawan yang lebih baik, juga kondisi lingkungan kerja yang lebih aman.

4. Interaksi dengan pelanggan yang lebih baik.

5. Fleksibilitas (bagaimanapun kondisi tata letak

yang ada sekarang, tata letak

tersebut

akan perlu diubah).

Semakin

lama, desain

tata letak

perlu dipandang sebagai sesuatu yang

dinamis.

Hal

ini berarti

mempertimbangakan

peralatan

yang kecil, mudah dipindahkan, dan fleksibel. Rak

pajangan di toko harus dapat dipindahkan, meja kantor dan partisi yang modular, dan rak di

gudang

dibuat

di

pabrik (tinggal

pasang).

Agar

dapat

mengatasi perubahan model

produk

secara

cepat dan

mudah, dan

masih

dalam

tingkat produksi

yang memadai, manajer

operasi

harus

memberikan

fleksibilitas

dalam

desain

tata

letak.

Untuk

mendapatkan

fleksibilitas

dalam tata letak,

para manajer melatih pekerja mereka saling

bersilang, merawat peralatan,

menjaga

investasi tetap rendah, menempatkan

sel

kerja

secara

berdekatan,

dan

menggunakan peralatan yang kecil dan mudah dipindahkan.

2.4.1

Tipe-Tipe Tata Letak

Menurut Jay Heizer

dan

Barry

Render

(2001,

p272)

keputusan

mengenai

tata letak

meliputi penempatan mesin pada tempat yang terbaik (dalam pengaturan produksi), kantor

dan

meja-meja

(pada

pengaturan kantor)

atau pusat

pelayanan (dalam pengaturan rumah

sakit

atau

department store).

Sebuah

tata

letak

yang

efektif

memfasilitasi

adanya

aliran

bahan, orang,

dan informasi di dalam dan antar wilayah. Untuk mencapai tujuan ini,

beragam

pendekatan

telah

dikembangkan.

Di

antara

pendekatan

tersebut,

akan

dibahas

enam pendekatan tata letak:

1.

Tata letak dengan posisi

tetap – memenuhi persyaratan tata letak untuk proyek yang

besar dan memakan tempat, seperti proses pembuatan kapal laut dan gedung.

|

|

8

2. Tata

letak

yang

berorientasi

pada

proses

–

berhubungan

dengan

produksi

dengan

volume rendah,

dan bervariasi

tinggi (juga disebut sebagai “

job shop”, atau produksi

terputus).

3. Tata letak

kantor

–

menempatkan

para

pekerja,

peralatan

mereka,

dan

ruangan/kantor yang melancarkan aliran informasi.

4.

Tata

letak ritel

–

menempatkan rak-rak dan

memberikan

tanggapan

atas

perilaku

pelanggan.

5. Tata letak gudang – merupakan paduan antara ruang dan penanganan bahan baku.

6. Tata

letak

yang

berorientasi

pada

produk

–

mengusahakan

pemanfaatan

maksimal

atas karyawan dan mesin –

mesin pada produksi yang berulang atau berkelanjutan.

Oleh

karena

hanya

beberapa

dari

keenam

golongan

ini

yang

dapat

dimodelkan

secara

matematis,

tata

letak

dan

desain

dari

fasilitas

fisik masih

merupakan sebuah

seni.

Walaupun

demikian,

telah diketahui

bahwa sebuah tata

letak

yang

baik

perlu menetapkan

beberapa hal berikut:

1.

Peralatan

penanganan

bahan.

Manajer harus

memutuskan

peralatan

yang

akan

digunakan

meliputi

ban

berjalan,

cranes,

juga

kereta

otomatis

untuk

mengirim

dan

menyimpan bahan.

2.

Kapasitas

dan

persyaratan

luas

ruang.

Desain

tata

letak

dan

penyediaan

ruangan

hanya

dapat

dilakukan saat persyaratan jumlah pekerja, mesin dan peralatan

diketahui. Manajemen

juga

harus mempertimbangkan kelonggaran yang

diisyaratkan

sebagai keamanan yg mengatasi beberapa masalah.

3. Lingkungan hidup

dan

estetika. Pemikiran

mengenai

tata

letak

sering membutuhkan

keputusan

mengenai

jendela, tanaman, dan tinggi

partisi untuk memfasilitasi aliran

udara, mengurangi kebisingan, menyediakan keleluasaan pribadi, dan sebagainya.

|

|

9

4. Aliran informasi. Komunikasi sangat penting

bagi setiap perusahaan dan harus

dapat

difasilitasi oleh

tata

letak.

Permasalahan

ini

mungkin

membutuhkan

keputusan

tentang jarak,

juga

keputusan

akan

dibuatnya

kantor pada

ruangan

terbuka

menggunakan

pembatas setengah

badan

atau

kantor

yang

memberi

keleluasaan

pribadi.

5. Biaya perpindahan antar wilayah kerja yang berbeda. Terdapat banyak pertimbangan

unik

yang

berkaitan

dengan pemindahan bahan

atau kepentingan beberapa

wilayah

tertentu

untuk

didekatkan

satu

sama

lain.

Sebagai

contoh,

memindahkan

leburan

baja akan lebih sulit dibandingkan dengan memindahkan baja dalam keadaan dingin.

2.4.2

Tata Letak

Gudang

Menurut Jay Hezer

dan

Berry Render

(2006,

p468) tata

letak gudang adalah

Sebuah

desain yang

mencoba

meminimalkan

biaya

total dengan mencari paduan yang

terbaik antara

luas ruang dan penanganan bahan.

Tujuan

tata letak

gudang

(

warehouse

layout) adalah untuk

menemukan

titik optimal

di

antara

biaya

penanganan

bahan

dan

biaya

–

biaya

yang

berkaitan

dengan

luas

ruang

dalam

gudang.

Sebagai

konsekuensinya, tugas

manajemen

adalah

memaksimalkan

penggunaan setiap

kotak dalam

gudang yaitu

memanfaatkan volume

penuhnya

sambil

mempertahankan

biaya

penanganan

bahan

yang rendah.

Biaya

penanganan

bahan

adalah

biaya

-

biaya

yang berkaitan dengan

transportasi

barang

masuk,

penyimpanan,

dan

transportasi bahan keluar untuk dimasukkan dalam gudang.

2.5

Pengertian

Gudang

Menurut John

Warman

(2004,

p5)

Gudang

(kata

benda) adalah

bangunan yang

dipergunakan untuk

menyimpan barang dagangan.

Pergudangan

(kata

kerja)

ialah kegiatan

menyimpan dalam gudang.

|

|

10

Gudang

adalah

suatu

tempat

yang

digunakan

untuk

menyimpan barang

baik yang

berupa

raw material,

barang

work in process

atau

finished good.

Dari

kata

gudang

maka

didapatkan

istilah

pergudangan

yang berarti

merupakan suatu kegiatan

yang

berkaitan

dengan

gudang.

Menurut

Holy

Icun

Yunarto

dan Martinus

Getty

Santika

(2005)

kegiatan

tersebut dapat meliputi kegiatan movement

(perpindahan),

storage (penyimpanan) dan

information transfer (transfer informasi).

2.5.1

Peran dan Fungsi Gudang

Menurut Ahmad Arwani (2009,

p23) peranan gudang dapat dikategorikan

dalam

tiga

fungsi:

1. Fungsi penyimpanan (

strorage and movement)

Fungsi

paling mendasar dari gudang adalah tempat penyimpanan barang, baik

bahan

mentah,

setengah

jadi,

maupun barang

jadi. Tujuan

dari

manajemen

adalah

bagaimana

menggunakan

ruang

(

space)

seoptimal

mungkin

untuk

menyimpan

produk dengan biaya tertentu.

2. Fungsi melayani permintaan pelanggan

(

order

full filment)

Aktivitas

menerima barang

dari

manufaktur

atau suplier dan

memenuhi permintaan

dari

cabang atau

pelanggan

menjadikan gudang

sebagai

fokus

aktivitas

logistik.

Gudang

berperan

menyediakan

pelayanan

dengan

menjamin

ketersediaan

produk

dan siklus order yang reasonable.

Sistem

ini

akan

menurunkan

biaya,

karena

pengiriman

dari

manufaktur

bisa

dibuat

secara

berkala, cukup

dengan

kuantitas

truk atau mobil

boks.

Dengan

menyimpan

stok

dalam jumlah

tertentu, akan

membantu

manufaktur

dari permintaan yang

fluktuatif.

3. Fungsi distribusi dan konsolidasi (distribution and consolidation)

|

|

11

Fungsi

distribusi

ini

menjadikan

gudang sebagai

kepanjangan

tangan

dari

penjualan

dan

pemasaran

dalam

memastikan

penyampaian produk

dan informasi

kepada

pelanggan sebagai titik penjualan (point of sale).

Fungsi

ini

tercipta

sebagai

akibat

dari

karakterisitk

biaya

transportasi.

Pengiriman

dalam

jumlah

besar, secara

ekonomis lebih

murah

biayanya dibanding

dengan

pengiriman

dalam

skala

lebih

kecil.

Dalam

sistem tertentu,

fungsi

distribusi dan

konsolidasi menjadi fungsi utama dari gudang distribusi.

2.5.2

Tujuan Fasilitas Pergudangan dan Fungsi Penyimpanan (

Storage)

Tujuan dari penyimpanan dan

fungsi gudang

yaitu untuk

memaksimalkan

utilitas

sumber-sumber

yang ada

ketika

memenuhi

keinginan

konsumen

dan juga

untuk

memaksimalkan

pelayanan terhadap

konsumen

dengan

kendala-kendala sumber

yang ada.

Sumber-sumber penyimpanan dan pergudangan yaitu ruang, peralatan, dan tenaga kerja.

Permintaan

konsumen untuk

penyimpanan dan fungsi

pergudangan

dapat dilakukan

secepat

mungkin

dan

dalam

kondisi

yang

baik.

Maka,

dalam

mendesain fungsi

penyimpanan

dan

pergudangan sedapat mungkin harus memenuhi tujuan berikut yaitu:

1. Maksimalisasi

penggunaan ruang

2. Maksimalisasi

penggunaan

peralatan

3. Maksimalisasi

penggunaan

tenaga kerja

4. Maksimalisasi akses ke seluruh barang

yang disimpan

5. Maksimalisasi

perlindungan untuk seluruh barang yang disimpan

Perencanaan fasilitas

penyimpanan

dan

pergudangan

mengikuti secara

langsung

dari

tujuan

tersebut.

Perencanaan

untuk

penggunaan peralatan

secara

maksimum membutuhkan

pemilihan

peralatan

yang

tepat.

Untuk

tujuan

ketiga,

maksimalisasi

penggunaan

tenaga

kerja, termasuk di dalamnya yaitu menyediakan pelayanan tenaga kerja yang dibutuhkan.

Perancanaan untuk maksimalisasi akses barang yang disimpan adalah kebutuhan layout

yang

|

|

12

lain.

Perencanaan

untuk perlindungan

secara

maksimum

dari barang

yang ada

mengikuti

secara langsung dari penyimpanan barang dengan tempat yang memadai dengan peralatan

yang sesuai oleh pekerja yang terlatih dalam layout yang terancang dengan baik.

2.5.3

Tipe –

Tipe Gudang

Menurut

Holy Icun

Yunarto dan Martinus Getty Santika (2005) dalam bukunya

menyebutkan beberapa macam tipe gudang, yaitu:

1.

Manufacturing plant warehouse

Manufacturing plant warehouse adalah

gudang

yang

ada

di

pabrik.

Transaksi

di

dalam

gudang

ini

meliputi

penerimaan dan

penyimpanan

material,

pengambilan

material,

penyimpanan

barang

jadi

ke gudang,

transaksi

internal

gudang,

dan

pengiriman

barang

jadi

ke

central

warehouse,

distribution

warehouse,

atau

langsung

ke konsumen.

Menurut John Warman (2005, p6),

manufacturing plant warehouse dapat dibagi-bagi

lagi menjadi:

•

Gudang Operasional

Gudang

operasional

digunakan

untuk

menyimpan

raw

material dan

sparepart

yang nantinya akan diperlukan

dalam

proses produksi. Dalam gudang

operasional ini dapat pula disimpan barang-barang

work in process

.

•

Gudang Perlengkapan

Gudang perlengkapan merupakan gudang yang digunakan untuk menyimpan

perlengkapan yang

akan digunakan

untuk

memperlancar

proses

produksi.

Perlengkapan merupakan barang yang digunakan untuk proses produksi tetapi

tidak

akan

ditemui

di

finished good

,

karena

barang

ini

hanya

berfungsi

membantu

proses

produksi.

Setelah

proses

produksi

berakhir

barang

ini

akan

|

|

13

dikembalikan ke gudang

perlengkapan.

Biasanya berada dekat dengan

line

produksi.

•

Gudang Pemberangkatan

Gudang

pemberangkatan adalah

tempat

yang

digunakan

untuk

menyimpan

barang

yang

telah

menjadi

finished good.

Dari

gudang

inilah

nantinya

finished

good

akan dikirimkan keluar,

baik

ke

distributor atau retailer.

Gudang

ini

dapat

juga disebut gudang finished good.

•

Gudang Musiman

Gudang

musiman

adalah

gudang

yang

bersifat

insidentil

dan

hanya

ada

pada

saat

gudang-gudang

baik

operasional

dan

pemberangkatan

penuh.

Gudang

ini

biasanya

bukan

milik

pabrik,

tetapi

disewa dari

pihak

lain

untuk jangka

waktu

tertentu.

Di

gudang

ini

dapat

disimpan

apa saja

mulai

dari

raw material

hingga

finished good.

2.

Central warehouse

Central warehouse

adalah

gudang

pokok.

Transaksi

di

dalam

central warehouse

meliputi penerimaan barang jadi (dari manufacturing warehouse,

langsung dari

pabrik,

atau

dari

supplier),

penyimpanan

barang

jadi

ke

gudang,

dan

pengiriman

barang jadi ke distribution warehouse.

3.

Distribution warehouse

Distribution warehouse adalah gudang distribusi. Transaksi dalam gudang ini meliputi

penerimaan

barang

jadi

(dari

central

warehouse

,

pabrik,

atau

supplier),

penyimpanan

barang

yang

diterima

gudang,

pengambilan

dan

persiapan

barang

yang

akan

dikirim,

dan

pengiriman

barang

ke

konsumen.

Terkadang distribution

warehouse

juga berfungsi sebagai

central warehouse

.

4. Retailer warehouse

|

|

14

Retailer warehouse

adalah gudang

pengecer,

jadi dengan

kata lain

dapat

dikatakan

gudang yang dimiliki toko yang menjual barang langsung ke konsumen.

2.5.4

Operasi –

Operasi Pergudangan

Pergudangan

terdapat

tiga

fungsi

utama

yaitu

movement

(perpindahan),

storage

(penyimpanan) dan information

transfer (transfer informasi).

1. Movement

(Perpindahan)

Fungsi movement

ini merupakan

fungsi utama, salah

satu

kegiatannya adalah

memperbaiki

perputaran

inventory dan

dan

mempercepat

proses

pesanan

dari

produksi hingga ke pengiriman utama.

Menurut

Holy

Icun

Yunarto (2005) fungsi

movement

dibagi

menjadi aktivitas-

aktivitas yang meliputi:

•

Receiving (Penerimaan)

Merupakan

aktivitas

penerimaan

barang dimana

didalamnya

terdapat aktivitas-

aktivitas

seperti

pembongkaran

muatan,

penghitungan

kuantitas

yang

diterima

dan

inspeksi kualitas

dan kerusakan,

juga

aktivitas-aktivitas

lain yang

berkaitan

dengan penerimaan barang di gudang

•

Putaway

Merupakan proses

pemindahan

barang dari

dok

penerimaan

ke

gudang

penyimpanan.

•

Customer

Order Picking

Merupakan aktivitas pemindahan barang

dari gudang penyimpanan atau dari

lokasi

picking

untuk kemudian disiapkan untuk proses pengiriman.

•

Packing

Proses

packing

merupakan

proses

pengepakan

barang

yang

akan

dikirim

ke

konsumen.

|

|

15

•

Cross Docking

Proses ini

merupakan proses pemindahan barang dari area

receiving

langsung ke

lokasi

shipping tanpa melalui aktivitas penyimpanan di gudang.

•

Shipping

Aktivitas

ini

merupakan

aktivitas

pengiriman

dan

meliputi

proses

pembuatan

dokumen barang yang akan dikirim.

2. Storage

(Penyimpanan)

Storage

merupakan

aktivitas

penyimpanan

barang

baik

yang

merupakan

barang

baku ataupun barang hasil produksi. Penyimpanan barang dilakukan di dalam

gedung gudang. Gudang finished good

dan

sparepart

dapat menjadi satu atau dapat

dipisahkan.

3. Information Transfer (Transfer Informasi)

Aktivitas

ini

adalah

aktivitas

transfer

informasi

seperti

informasi

mengenai stock

barang yang ada di gudang atau informasi-informasi lain yang berguna, informasi ini

dapat merupakan informasi untuk pihak diluar gudang atau pihak gudang sendiri.

2.6

Klasifikasi Produk

Gudang seperti kegunaannya secara umum merupakan suatu tempat untuk

menyimpan benda. Benda yang disimpan dalam gudang ini dapat pula disebut sebagai

persediaan atau inventory. Secara umum persediaan dapat diklasifikasikan berdasarkan dua

hal yang umum, yaitu klasifikasi persediaan berdasarkan fungsi dari barang dalam gudang

dan klasifikasi persediaan berdasarkan kecepatan arus aliran barang.

1. Klasifikasi Persediaan Berdasarkan Fungsi Barang.

Dalam

dunia

industri

persediaan

yang disimpan

dalam

gudang dapat

bermacam-

macam fungsinya. Dalam klasifikasi ini gudang akan dibagi-bagi sesuai dengan

barang apa

yang

disimpan

dalam

gudang

tersebut.

Secara

umum,

berdasarkan

|

|

16

fungsi fisiknya,

persediaan

dapat

dibagi

menjadi

empat

fungsi

utama.

Keempat

fungsi persediaan tersebut adalah:

•

Sebagai Raw Material

Raw

material merupakan

barang

yang

akan

diproses

dan

diberi

nilai

tambah

untuk

kemudian

dapat

dijual

dan

dipasarkan

kepada

konsumen

dengan

nilai

yang

lebih

tinggi.

Raw material dapat

berbeda-beda

untuk

setiap

perusahaan

tergantung jenis usaha dan tujuan usahanya.

Barang yang menjadi raw material di suatu perusahaan belum tentu manjadi raw

material pula

di

perusahaan

lain.

Dapat

saja

raw material disuatu

perusahaan

menjadi

finished good di

perusahaan

lain.

Misalnya,

dalam

perusahaan

roti,

barang

yang menjadi

raw material

di perusahaan

itu

adalah tepung, akan

tetapi

bagi sebuah

pabrik tepung, tepung adalah sebuah finished good

yang dihasilkan

dari proses-proses rumit yang mengubah biji gandum menjadi tepung.

•

Sebagai

Work In Process

Barang Work in Process dalam

bahasa

sehari-hari

dikenal

dengan

nama

barang

setengah

jadi.

Barang

Work

in Process ini

adalah

raw

material yang

dikenai

proses

untuk menjadi suatu

produk hanya saja belum

selesai,

atau

dapat

dikatakan masih setengah jalan.

•

Sebagai Finished

Good

Finished

goods

merupakan

barang yang siap nuntuk disajikan atau siap

untuk dipasarkan kepada konsumen.

Finished goods ini merupakan

barang yang diperoleh dari bahan dasar

berupa raw material yang telah

diproses dan diberi nilai tambah.

•

Sebagai

Sparepart

atau Peralatan

Peralatan

atau

sparepart adalah

barang

yang

tidak

memberikan

nilai

tambah

kepada suatu

raw material

untuk

menjadi finished goods, akan

tetapi

sparepart

|

|

17

akan sangat berguna sekali untuk mendukung kelancaran proses pemberian nilai

tambah kepada

raw material

untuk menghasilkan

finished goods

.

Contohnya pada perusahaan kertas peralatan yang digunakan untuk

membentuk

kertas

A4

adalah

sebuah pisau

potong,

dalam hal

ini

pisau

potong

merupakan

peralatan yang digunakan untuk memberikan nilai tambah dari kertas yang

berupa

kertas

gelondongan

untuk kemudian

diproses

menjadi berukuran

A4.

Dalam

hal

ini

peralatan dapat

pula

seluruh

barang

yang

digunakan

untuk

keperluan maintenan©e mesin atau perlatan untuk memproses finished goods.

2. Klasifikasi Persediaan jika

Dipandang Dari Aliran Arus Barang

Dalam

gudang

baik

gudang

yang

merupakan

gudang

raw

material

,

gudang

WIP,

gudang

finished goods ataupun

gudang

sparepart pasti

akan

terdapat

perbedaan

arus aliran

barang-barang yang

ada

didalamnya.

Dalam

suatu gudang,

misalnya

gudang

finished goods

ada

terdapat

bermacam-macam

finished goods

yang

disimpan dalam gudang tersebut yang berbeda jenisnya. Dengan adanya perbedaan

jenis tersebut maka aliran setiap barang tidak akan sama.

Dalam

klasifikasi

ini

persediaan akan

dipandang

berdasarkan aliran

barang

tersebut

apakah

barang

tersebut

termasuk

barang-barang

fast

moving,

medium

moving atau slow moving.

•

Barang

Fast Moving

Barang-barang

yang

disebut

sebagai

fast moving

adalah

barang

dengan

aliran

yang

sangat cepat, atau dengan kata lain

barang

fast moving ini akan berada

di

gudang dalam waktu yang sangat singkat.

•

Barang

Medium Moving

Barang

medium moving adalah

barang-barang

yang

aliran

barangnya

sedang-

sedang

saja,

tidak

terlalu

cepat

atau

terlalu

lambat.

Biasanya

barang

ini

akan

|

|

18

berada di

gudang

dalam waktu

yang relatif

lebih lama

jika dibandingkan

dengan

barang-barang

fast moving

.

•

Barang Slow Moving

Barang-barang

slow moving

merupakan

barang

dengan

arus

aliran

barang

yang

sangat

lambat,

sehingga

biasanya

barang-barang

yang

slow

moving ini

akan

tersedia di gudang dalam jangka waktu yang cukup lama.

Aliran barang ini harus sangat diperhatikan dalam menjalankan manajemen

pergudangan

karena

hal

ini

akan sangat

menentukan

apakah suatu

gudang

telah

digunakan secara

efektif

atau belum.

Dengan

memperhatikan

kecepatan aliran

barang

tersebut diharapkan aliran

barang yang

ada di

gudang

menjadi lancar. Untuk

barang

fast

moving

dijaga

agar

stock

digudang

tidak

kehabisan

sehingga

tidak

mengecewakan

konsumen,

sedangkan

untuk

barang

yang

slow moving

dijaga

agar

tidak terjadi

penumpukan

barang

yang tidak

perlu

sehingga

kapasitas

gudang dapat

digunakan sebaik dan seefektif mungkin.

2.7

Proses dalam Pergudangan

Berikut adalah proses-proses yang

ada dalam pergudangan.

2.7.1

Penerimaan Barang

Ada

beberapa

pandangan yang

menyebutkan

bahwa

proses

penerimaan

barang

memegang peranan penting bagi keseluruhan proses pergudangan. Kesalahan yang terjadi

pada saat awal

akan

berimbas

pada

bagian

yang

lain,

bahkan

dapat

merugikan

konsumen.

Untuk

mencegahnya,

perlu

dibuat

penjadwalan

yang

baik

dengan

memperkirakan jumlah

barang

yang

akan

masuk

ke

gudang.

Pemberian prioritas

pada

beberapa

jenis

barang

juga

akan

meningkatkan produktivitas

dari pekerjaan.

Dalam

proses

penerimaan,

terdapat

beberapa aktivitas sebagai berikut:

•

Menyediakan area khusus yang

ideal untuk pembongkaran barang dari kendaraan.

|

|

19

•

Mencatat waktu kedatangan dan nomor kode barang.

•

Menerima surat jalan barang dan mencocokkannya dengan perintah kerja

.

•

Mempersiapkan kendaraan untuk melakukan pembongkaran muatan.

•

Membongkar muatan.

•

Memeriksa

dan

mencatat

jumlah

barang,

kondisi,

dan

kerusakan

yang

mungkin

timbul.

•

Memindahkan muatan dari area penerimaan ke lokasi yang sudah ditentukan.

2.7.2

Product Coding

Setiap perusahaan memiliki metode tertentu untuk mengidentifikasi produk-

produknya

menggunakan

suatu

sistem

pengkodean.

Sistem

tersebut

dapat

bersifat

unik

(mis:

Sistem MESC

pada

perusahaan

Shell

yang

memakai

10

nomor

kode) atau

mengikuti

standar tertentu (mis: Pemakaian bar code labelling di produk industri makanan). Faktor-

faktor yang menjadi alasan pemakaian kode barang adalah:

•

Mempermudah identifikasi produk.

•

Menghindari terjadinya duplikasi stok.

•

Mempermudah

pihak

luar

seperti

konsumen

atau

distributor

untuk

mengenali

produk.

•

Mengetahui lokasi barang di gudang.

2.7.3

Penyimpanan Barang

Dalam

penyimpanan

barang

di

gudang

terdapat

beberapa

tehnik

yang

terdiri

dari

tata letak barang dan racking system.

Tata letak barang dalam gudang atau

biasanya disebut

dengan layout

barang

merupakan suatu

metode peletakan barang

dalam

gudang

untuk mempermudah,

|

|

20

mempercepat

dan

meningkatkan

efisiensi

dari

gudang

tersebut dalam

menampung

barang

maupun

mengalirkan

permintaan

barang

kepada pihak

yang

melakukan

permintaan.

Pihak

yang melakukan permintaan ini dapat

dibagi menjadi internal

customer

atau

external

customer. Internal customer

adalah

pelaku

demand

yang

berada

dalam

suatu

perusahaan

yaitu

departemen

lain

dalam

perusahaan.

Sedangkan

external customer

adalah

konsumen

dalam

pengertian

secara

umum

yaitu

pihak

pelaku

demand yang

berasal

dari

luar

perusahaan.

Racking System adalah

suatu

cara

untuk

meningkatkan

kapasitas

tanpa

melakukan

pelebaran gudang. Selain itu juga dapat digunakan untuk melakukan pengelompokan barang

sehingga gudang telihat lebih teratur tanpa membutuhkan tempat

yang terlalu luas.

2.7.3.1 Tata Letak

Barang

Dalam

melakukan

pengaturan

tata

letak

barang

di

gudang

terdapat

beberapa

hal

yang

harus

diperhatikan.

Menurut

John

Warman (2004,

p69)

hal

yang

harus

diperhatikan

dalam

melakukan

pengaturan

tata letak

gudang adalah sistem pengukuran kecepatan

yang

baik

dan

sistem pengendalian

yang

baik. Sistem pengukuran

kecepatan

akan

melihat

barang

berdasakan

klasifikasi

kecepatan

arus

aliran

barang dimana

barang

akan

dibagi

menjadi

3

macam

yaitu slow moving, medium moving

dan

fast moving. Dengan

melihat

ketiga

macam

barang di atas maka akan

dapat dilakukan pengendalian barang dengan baik.

Untuk

barang-barang

slow moving

hendaknya

diletakan

di

bagian

gudang

yang

paling

sulit

untuk

dijangkau,

dengan

alasan karena

barang

ini

sangat

jarang

mengalami

perpindahan

barang.

Sedangkan

untuk

barang-barang

fast

moving

biasanya

diletakan

di

bagian

yang cukup

terbuka

sehingga

dapat

memudahkan

dalam

melakukan pengambilan

barang.

Dengan

melakukan

peletakan barang seperti

di

atas maka

pengendalian

dalam

melakukan pengambilan barang

akan lebih

mudah, sehingga

efisiensi

gudang akan menjadi

tinggi.

|

|

21

Dalam

sebuah

dunia

nyata

tidak akan ada

gudang yang

sama

persis

untuk

satu

perusahaan

dan

perusahaan

lain,

ini dipengaruhi oleh

jumlah

item

yang

diproduksi

perusahaan,

item

yang

menjadi

slow moving atau

fast moving dan

kapasitas

gudang

dari

masing-masing perusahaan.

2.7.3.2

Racking System

Tujuan dari sistem

rak yang

utama adalah

untuk meningkatkan

kapasitas gudang

tanpa harus

melakukan

pelebaran

gudang.

Hal ini

disebabkan karena

dengan

menggunakan

sistem rak kita akan melakukan penyusunan barang dengan konsep bertingkat, dengan kata

lain

kita

melakukan

pemanfaatan

ketinggian

untuk

memperbanyak

kapasitas

dari

gudang.

Rak dalam konsep ini dapat terdiri dari dua macam rak yaitu:

a. Rak Permanen

Rak permanen yaitu rak yang memiliki konstruksi bangunan yang permanen, dengan

kata

lain

rak

permanen

tidak

akan

dapat

dipindah-pindahkan

jika

diperlukan

di

bagian

lain. Kalaupun

rak ini

dapat

dipindahkan atau

dibongkar akan

membutuhkan

biaya yang besar, karena rak ini sudah menjadi bagian tetap dari gudang.

b. Rak Sementara

Rak sementara terdiri dari

konstruksi rak yang dapat dipindah-pindah atau dibongkar

jika

sudah

tidak

diperlukan.

Rak

sementara

biasanya

digunakan jika

layout suatu

gudang

belum

pasti

dan sering

megalami perubahan

yang

disebabkan

oleh hal-hal

yang menjadi keterbatasan perusahaan.

|

22

Salah satu bentuk rak sementara ada pada gambar berikut :

Sumber : John Warman, p103

Gambar 2.1 Rak Sementara

2.7.4

Pencarian dan Pengambilan Barang

Ada dua jenis metode dalam pengambilan barang dari ruang penyimpanan,yaitu:

a.

Manual methods

1. Basic order picking

•

Petugas

pengambil

barang

bergerak

menuju

tumpukan

barang

menggunakan

peralatan/kendaraan yang tersedia, baik untuk jalur aisle

sempit ataupun lebar.

•

Pola

jalur

pengambilan

barang

dapat

bervariasi,

baik

dengan

pola

pengambilan

seperti

ular

yang

jalurnya

U,

zigzag, dan

pola

switch. Tingkat

efisiensinya

berbeda-beda,

misalnya:

Dengan

pola

pengambilan

ular,

operator akan

bergerak

mengelilingi

satu

aisle

dan

akan

berlanjut

ke

aisle

yang

lain,

dimana

hal

ini

efektif

untuk

pola

jalur

U.

Sedang

dengan

pola

pengambilan

switch,

operator

bergerak dari aisle ak yang satu menuju ke aisle

rak yang satu menuju ke aisle

dari rak yang lain.

|

|

23

•

Pola

pengambilan

barang

ini

akan

berdampak

pada

waktu

pengambilan

barang,

terutama pada operasi yang memiliki banyak aktivitas pengambilan barang.

2. Batch picking or pick by line

Dimana

banyak

order

yang

dikelompokkan

menjadi satu.

Operator

akan

mengambil

banyak order dalam sekali

pengambilan dengan menggunakan

hand

pallet truck.

3. Zone picking

Dimana area

pengambilan

barang

ini dibagi

menjadi

beberapa

wilayah

dengan

menempatkan

operator

pada setiap wilayah

itu. Jika satu order telah

diambil,

maka

akan diteruskan ke wilayah yang lain.

4. Wave picking

Dimana barang

dari

semua

wilayah akan diambil pada

waktu

bersamaan, kemudian

jenis barang tersebut akan dipisah sesuai dengan permintaan dari setiap customer.

Seperti

yang telah

dijelaskan

di atas,

pengambilan

barang

seringkali

menjadi

penyebab

biaya

yang utama

yang kemudian

mempunyai

dampak

langsung terhadap biaya

keseluruhan

dalam menjalankan kegiatan pergudangan.

Berikut tentang peningkatan pengambilan dalam gudang:

•

Mempercepat

waktu

pengambilan

barang,

contoh:

dengan

menggunakan

powered pallet trucks dan

menempatkan

barang

di

tempat

yang

tidak

terlalu

tinggi.

• Mengurangi

jarak

tempuh,

contoh:

memisahkan

barang

dalam

kategori

fast

,

medium, dan slow moving.

• Mengambil beberapa jenis barang sekaligus.

•

Membawa barang ke operator menggunakan ©onvenyor.

b.

Automated picking methods

|

|

24

Metode ini menggunakan

mesin-mesin otomatis statis

(berada

pada satu tempat

saja). Berikut ini merupakan beberapa di antaranya:

•

Robotics,

mirip

dengan

konsep

lengan

robot

di

jalur

perakitan

pada

industri

manufaktur.

•

Carousels

.

Mesin

yang

digerakkan

komputer

ini

berbentuk seperti komedi

putar

dengan

rak-rak

barang

di

sekelilingnya.

Barang

akan

diletakkan

ke

dalam

rak,

lalu rak akan bergerak secara

vertikal menuju lokasi

tertentu.

Di

tempat itu akan

ada operator yang menunggu untuk

mengambil barang. Carousels

memiliki

produktivitas yang rendah (1-3000 item/jam), namun memiliki akurasi yang

tinggi.

•

Conveyors/Sorters.

Barang

akan

diletakkan

oleh

operator

di

atas

ban

berjalan.

Lalu

barang

akan

bergerak

menuju

alat

pemisah

(so®ters), yang

akan

memisahkan

barang-barang

ke

dalam

jenis-jenis

tertentu

sesuai

order. Sorters

memiliki tingkat produktivitas yang tinggi, dapat mencapai 18000 item/jam.

2.7.5

Pengeluaran barang

Kegiatan ini merupakan tahapan

terakhir

dalam proses pergudangan. Aktivitas-

aktivitas dalam tahap pengeluaran adalah sebagai berikut:

•

Memeriksa

surat

perintah

pengeluaran

dan

mencocokkan

dengan

surat

jalan

yang

dibawa oleh pihak pengambil barang.

•

Memeriksa

dan

mencatat

kondisi

barang

yang

akan

dikeluarkan,

serta

kerusakan

yang mungkin timbul.

•

Mempersiapkan area pemuatan barang.

•

Mempersiapkan kendaraan pengangkut.

•

Mengeluarkan barang dari ruang penyimpanan dan

memuat ke kendaraan

|

|

25

•

Memberi segel pengaman

pada barang muatan (disaksikan oleh pengambil barang).

•

Meminta tanda tangan pengambil barang.

•

Mencatat waktu keberangkatan barang dan nomor segel pengamannya.

2.8

Masalah Tata Letak

Tata letak

gudang

merupakan

pertimbangan penting bagi

perencana fasilitas

karena

cenderung naiknya biaya

untuk meminjam, menyewa atau membeli. Seperti tata letak mesin,

tata

letak

gudang

yang baik

harus menggunakan

ruang

penyimpanan

yang

ada

untuk

meminimalisasi

biaya

penyimpanan

dan

pemindahan bahan.

Beberapa

faktor

yang

menjadi

pertimbangan

dalam perencanaan tata letak

gudang

adalah bentuk

dan

ukuran aisle,

tinggi

gudang,

lokasi

dan

orientasi

area

docking,

tipe

rak

yang

digunakan

serta

otomatisasi

yang

terlibat dalam penyimpanan atau pengambilan.

2.8.1

Perencanaan Layout Penyimpanan

Tujuan dari perencanaan

layout

dari bagian penyimpanan atau gudang yaitu:

1.

Untuk efektivitas dari penggunaan ruang

2. Memberikan material handling

yang efisien

3.

Untuk meminimalkan biaya penyimpanan ketika memenuhi pelayanan pada level

tertentu

4.

Untuk memberikan fleksibilitas maksimum

5.

Untuk menyediakan pengaturan rumah tangga produksi yang baik

Untuk melengkapi dan

memenuhi

tujuan

ini, maka

beberapa

prinsip atau faktor atau

kriteria

untuk

penerapan area

penyimpanan

harus

diintegrasikan.

Faktor-faktor

tersebut

antara lain:

-

Faktor komoditi

-

Faktor Space utilization

|

|

26

Faktor komoditi sendiri dapat dibagi menjadi 4 kriteria

yaitu :

1.

Popularity (popularitas)

Hukum

Pareto

menyatakan,

“85%

kesejahteraan di

dunia

dimiliki

atau

dipegang

oleh

15% orang “.

Hukum Pareto ini seringkali

diterapkan pada

popularitas

dari

material yang disimpan. Biasanya, 85% turn over

material

hanya dilakukan oleh

15%

material

yang disimpan.

Untuk memaksimalkan

pengambilan,

maka

15%

material

popular

harus disimpan

dengan

jarak tempuh

yang

minimal.

Dalam

kenyataannya,

material disimpan sehingga jarak tempuh (jangkauan) berkebalikan

secara

relative dengan

popularitas

material.

Jarak

tempuh

ini

dapat

diminimalkan

dengan menyimpan item popular pada

daerah atau area penyimpanan (

deep storage

area)

dan

menempatkan

material

untuk

meminimalkan

jarak

tempuh

total.

Pada

gambar dapat dilihat bahwa dengan menyimpan material dalam bentuk deep storage

(penataan bertingkat) maka jarak tempuh ke material lain lebih kecil daripada

material

yang

disimpan

dalam

shallow areas

(penataan

melebar).

Apabila

material

memasuki dan meninggalkan gudang

dari titik yang sama maka material yang

popular dapat diposisikan sedekat mungkin dengan titik tersebut. Selanjutnya apabila

material

memasuki

dan

meninggalkan

area gudang

dari

titik

yang

berbeda

dan

diterima

serta

dikirimkan

dalam

jumlah

yang

sama,

material

yang

paling

popular

harus

diposisikan

sepanjang

rute

secara

langsung

diantara

titik kedatangan dan

keberangkatan.

Hal

ini

juga

berlaku

untuk kondisi

sebaliknya

yaitu

area

masuk

dan

pergi

berbeda

dan

jumlah

penerimaan

serta

pengiriman

berbeda,

maka

material

yang

paling popular

memiliki

rasio

penerimaan ataupun

pengiriman

terkecil

dan

ditempatkan

dekat

dengan

titik

pengiriman sepanjang

rute

yang

langsung

dilewati

antara titik masuk dan keluar tersebut. Akhirnya material yang popular memiliki rasio

pengiriman

atau

penerimaan

terbesar sehingga

harus

diposisikan dekat

dengan

titik

penerimaan

sepanjang

rute

langsung

yang

dilewati

antara

titik

masuk

dan

keluar

|

27

(rasio penerimaan atau

pengiriman tidak lebih

dari rasio

jarak

tempuh untuk

penerimaan dan jarak tempuh untuk pengiriman suatu material)

Sumber : http://digilib.petra.ac.id

Gambar 2.2

Penyimpanan Barang berdasarkan Popularity

2.

Similarity ( kesamaan )

Prinsip

kedua

dari

pengaturan

layout penyimpanan

yaitu

berdasarkan

kesamaan dari material yang disimpan.

Dengan menyimpan komponen yang memiliki

kesamaan maka jarak tempuh untuk

order pengambilan maupun penerimaan dapat

diminimumkan.

3. Size

( ukuran )

Memiliki komponen kecil yang disimpan dalam ruang yang didesain untuk

komponen besar adalah tindakan

pemborosan. Umumnya, sering

dijumpai

bahwa

komponen

yang besar

tidak dapat disimpan pada rak (sesuai dengan popularitasnya

atau

kesamaan)

karena

tidak

muat.

Untuk

mengurangi

hal

ini

maka,

variasi dari

ukuran

lokasi

penyimpanan

harus

diberikan.

Apabila

kendala

yang

dihadapi

adalah

|

|

28

ketidakpastian ukuran

dari material

yang disimpan maka

rak

yang adjustable (dapat

dipindahkan

atau

diatur

sesuai

dengan keinginan)

dapat digunakan untuk

mengatasi

hal

itu.

Secara

umum,

material

berat

dan

berjumlah banyak harus

disimpan

dekat

dengan

titik pemakaian. Maka,

perancangan

dari ruangan

juga

berdasarkan

dari

kemudahan

penanganan

dan

popularitas dari

komponen.

Apabila

dijumpai

dua

komponen

yang

sama

popular,

sama

banyak

maka

komponen

yang

paling

mudah

pemindahannya

akan

ditempatkan dekat

dengan

titik

pemakaiannya.

Apabila salah

satu komponen lebih popular dari komponen lainnya tapi komponen yang kurang

popular itu ternyata penanganannya lebih mudah maka harus dibandingkan (trade

off) untuk

menentukan

posisi

komponen

tersebut.

Jika

ukuran

dari

komponen

menjadikan

beban

lantai

bermasalah

maka

komponen

yang

lebih

berat

disimpan

pada area

yang

memiliki beban

terendah.

Komponen

ringan,

mudah

dipindahkan

harus disimpan pada area yang memiliki beban lebih besar.

4.

Characteristics (ka®akteristik)

Karakteristik dari

komponen

yang disimpan dan

ditangani

seringkali

berlawanan dengan

metode

yang

diindikasikan oleh

popularitas,

kesamaan,

dan

ukuran mereka. Beberapa karakteristik komponen yang penting yaitu:

a.

Perishable materials (komponen yang mudah rusak).

Komponen

ini

membutuhkan

penanganan kontrol

lingkungan

yang

serius

dan

juga penentuan shelf life

harus dipertimbangkan.

b.

Oddly shapped and crushable items (komponen

bentuk

khusus

dan

mudah

rusak).

Komponen

tertentu

tidak

akan

sesuai

dengan

area

penyimpanan

yang

tersedia.

Pada

komponen

dengan

bentuk

khusus

tersebut membutuhkan

penanganan yang cenderung bermasalah

karena jika

komponen tersebut harus

disimpan

maka

dibutuhkan

ruang

khusus

yang

terbuka

untuk

|

|

29

penyimpanannya.

Apalagi jika

komponen tersebut

mudah

rusak

atau

dapat

rusak

karena ketidaksesuaian

kelembaban

maka

metode penyimpanan

dan

satuan unit penyimpanan harus disesuaikan.

c.

Hazarduous materials

(komponen berbahaya).

Komponen

seperti

cat,

varnish

dan bahan

kimia

yang

mudah

terbakar

membutuhkan

penyimpanan yang terpisah. Kode

keselamatan

harus dicek

dan

langsung

diikuti

oleh

seluruh

komponen

yang

mudah

terbakar atau

meledak.

Asam

dan

komponen

berbahaya

lainnya

harus

dipisahkan

untuk mengurangi

kecelakaan terhadap pekerja.

d.

Security

items (komponen dengan pengamanan khusus).

Hampir semua komponen dapat hilang. Untuk komponen dengan pengamanan

khusus seringkali menjadi

target

yang mudah

hilang. Komponen ini sebaiknya

diberikan perlindungan tambahan didalam area penyimpanan.

e.

Compatibility (keco©okan atau kesesuaian).

Beberapa

bahan

kimia tidak

berbahaya

disimpan sendiri,

tapi

mudah

menguap

jika bercampur dengan unsur lain. Beberapa material tidak membutuhkan

penyimpanan

khusus

tapi

dapat

dengan

mudah

terkontaminasi

dengan

material

lain apabila ditempatkan

bersama-sama.

Maka

perlu dipertimbangkan

penyimpanan bercampur ini agar tidak menemui permasalahan.

2.8.2

Perencanaan Layout Fasilitas

Pengembangan

terhadap

layout

warehouse me®upakan

proyek

yang

kompleks

karena

layout

tersebut

mempunyai

pembatas-pembatas

seperti

ukuran

dan

ruang

untuk

kolom,

arah dan

ukuran

tempat

penerimaan, tinggi

plafon,

bentuk

bangunan

serta

kondisi

geografik.

|

|

30

Perancangan

untuk

peralatan

layout fasilitas

untuk

bangunan

yang

sudah

ada

merupakan

pekerjaan

yang

lebih

rumit

karena

rak dan

peralatan

pemindah bahan

harus

sesuai dengan bangunan. Sebuah

bangunan

yang

sudah

ada mempunyai

beberapa

konstrain

terhadap

layout peralatan.

Beberapa

diantara

konstrain

tersebut

adalah

ukuran

dan

jarak

antar

kolom bangunan,

arah

bentangan,

tinggi

langit-langit,

tinggi

dan

lokasi pintu,

kondisi

lantai, lokasi

truck yard

,

area kantor dan

pendukung lainnya, lokasi dari sumber listrik dan air

serta penghalang yang ada (pipa, cerobong, dan pemanas atau pendingin ruangan).

Selama

proses layout

peralatan,

kolom

bangunan muat

dengan ruang antara

bagian

rak.

Untuk

merancang

pengaturan

dari

rak

maka

harus

memperhatikan

jarak

antar

kolom

dan dapat menyediakan lintasan yang memadai untuk pemindahan bahan.

2.8.3

Prinsip Jalan Lintasan (aisles)

Prinsip

ini

diterapkan

dalam

area

kunci

fungsi

warehouse.

Area

fungsi

tersebut

adalah fungsi penerimaan, transportasi, pembukaan, penyortiran, penghitungan,

penyimpanan,

order pick

,

pemilihan,

pengepakan,

dan

pengiriman.

Layout aisle warehouse

yang

layak adalah

meningkatkan produktivitas

transportasi operator

warehouse,

mengurangi

resiko

kerusakan

barang dan

peralatan,

dan

memudahkan perpindahan

peralatan

dan

operator

diantara

fungsi

tersebut.

Dengan

dimensi

aisle te®sebut,

maka

operasi warehouse

memperoleh produktivitas yang

memuaskan,

pengurangan

rusaknya

barang

dan

peralatan,

menjadi lebih untung, dan menyediakan pelayanan yang lebih baik kepada konsumen.

Bentuk dan ukuran aisle

tergantung oleh :

1.

tipe peralatan pemindah bahan yang digunakan.

2.

tipe dari rak yang digunakan.

Bila

yang digunakan

adalah forklift, maka

dapat

dipilih

aisle sempit.

Sedangkan

bila

yang

digunakan

adalah

traktor

maka

diperlukan

aisle

lebar.

Apabila

digunakan

rak

dua

sisi

|

|

31

maka

setiap

rak

harus

dipisahkan

untuk

memudahkan

penyimpanan

atau

pengambilan.

Pengaturan ini akan menambah ruang untuk aisle tapi mengurangi ruang penyimpanan.

2.9

Steps Of The Framework

Untuk mendesain layout sebuah gudang, ada beberapa langkah yang harus

dilakukan, yaitu sebagai berikut:

1. Menentukan jenis dan tujuan dari sebuah gudang.

Jenis

dan

tujuan

dari

sebuah

gudang harus

ditentukan

terlebih

dahulu,

apakah

gudang

tersebut merupakan pusat

distribusi,

gudang manufaktur,

atau

gudang

umum.

Hal

ini

dilakukan

agar

dapat

membantu

perancang

dalam

menentukan

level

operasi yang

diharapkan beserta

persyaratan desain

yang akan

dibuat.

2. Meramalkan dan menganalisa dari permintaan yang diharapkan.

Langkah

ini adalah syarat untuk

menetapkan

kapasitas

dari sebuah

gudang

dan menyiapkan informasi yang akan

digunakan dalam menentukan inventory levels,

peralatan,

dan

juga

lokasi penyimpanan barang.

Dalam

langkah yang

kedua

ini,

termasuk didalamnya perkiraan dan identifikasi hal-hal berikut:

•

Permintaan barang yang tinggi dan rendah.

•

Tren dan perubahan pola permintaan.

•

Persentase dari barang yang dapat dipesan utuh dan sebagian.

•

Variasi permintaan.

•

Persentase permintaan lokal dan pasar

umum.

•

Identifikasi barang-barang

yang

bersifat

musiman,

dan

waktu

pada saat mereka

mencapai puncak dan rendah.

•

Volume order.

3. Menentukan kebijakan operasi.

|

|

32

Operasi

yang

terjadi

didalam

gudang

harus

diteliti

apabila

mempengaruhi

layout dari desain yang akan dibuat.

4. Menentukan tingkat inventori.

Menentukan tingkat

inventori

untuk

bermacam-macan

jenis

barang

yang

disimpan

dalam

sebuah gudang

juga merupakan keputusan

operasional yang

mempengaruhi

ukuran

jalan

lintasan,

rak

yang

digunakan,

serta

memperkirakan

ruang yang dibutuhkan.

5.

Class Formation

.

Langkah

ini akan

dilakukan

apabila

sudah

ditetapkan

pada awal

untuk

menggunakan

kelas-kelas atau group-group

dalam

metode

penyimpanannya.

Penggunaan metode

kelas-kelas

ini

mengurangi

waktu

pengambilan

komponen dan

jarak

nya.

Selain

itu,

pendistribusian nya

pada

seluruh

area

sebuah

gudang

membantu

mengurangi

adanya

sekat

apabila

barang atau

komponen

yang

popular

tidak

ditempatkan

pada satu

kelas

tertentu namun

juga

disebarkan

pada

beberapa

kelas. Kelas-kelas ini dibentuk berdasarkan permintaan akan masing-masing barang,

karakteristik fisik, dan lain sebagainya.

6.

Departementalization

dan membuat layout umum.

Departementalization

perlu

dilakukan

karena

pada sebuah

gudang

memiliki

beberapa departemen

atau

bagian-bagian

yang akan diatur pada

langkah

ini

dengan

menggunakan

informasi

dari

langkah

pertama

dan

ke

tiga

di

atas.

Departemen

utama

dari

sebuah

gudang

berhubungan

langsung pada

fungsi

utama

yaitu

seperti

bagian

penerimaan,

penyimpanan,

packing, penyortiran,

dan

juga

pengiriman.

Sedangkan beberapa fungsi lain, seperti penambahan nilai barang dan lain nya dapat

membentuk

departemen

tersendiri.

Jumlah dan

ukuran

dari

departemen

dapat

dikurangi

apabila

beberapa

fungsi

dibentuk

dalam

satu

departemen.

Lokasi

kantor

|

|

33

dan

departemen lain nya

dalam

sebuah

gudang

seperti

maintenance dan

computer

dapat ditentukan setelah mengembangkan susunan departemen-departemen utama.

7. Menentukan dinding penyekat penyimpanan.

Bagian

penyimpanan adalah

departemen

utama

dalam sebuah gudang.

Biasanya ruang penyimpanan ini disekat menjadi ruang cadangan dan juga area

pengambilan barang

untuk membantu operasi,

dan

untuk

mengurangi

perpindahan,

dan

penghitungan faktor-faktor lain

seperti permintaan

barang serta

jumlah dan

tipe

dari

unit loads. Sebagai

contoh,

area pengambilan

barang

dapat

dibagi

atau

disekat

menjadi

sub-sub

area

yang

berhubungan

dengan

barang

ukuran kecil

dan

ukuran

besar.

Beberapa sub area

dapat

beroperasi secara mandiri

atau digunakan untuk

tujuan tertentu seperti area penyimpanan barang yang sudah tidak terpakai.

8. Mendesain material

handling

yang digunakan, tempat

penyimpanan, serta sistem

sortir.

Desain

material handling, sortir

,dan

system

penyimpanan

juga

merupakan

aktivitas

utama

dalam

sebuah

gudang.

Hal ini

juga

berhubungan

langsung

dengan

desain

gudang

serta

jalan

lintasan

dan ruang

yang

digunakan.

Keputusan yang

dihasilkan dalam langkah ini sangat banyak, termasuk didalamnya yaitu penentuan

metode penyimpanan, kedalaman penyimpanan, jenis dan dimensi unit loads, jumlah

dan

kapasitas

material

handling,

dimensi rak

yang digunakan beserta

penyekatannya, dan lain sebagainya.

9. Mendesain jalan lintasan yang akan digunakan.

Penentuan jumlah jalan lintasan, lokasi lintasan, panjang dan kedalaman

lintasan

adalah

langkah

penting

dalam

mendesain

layout gudang,

karena

berpengaruh

pada

ruang

yang

dibutuhkan,

dan

materal handling yang

digunakan.

Sebagai

contohnya,

lintasan

yang

pendek

dapat

dijangkau

oleh

satu

operator saja,

jadi

lebar

lintasan

tidak

perlu

dibuat

sangat

lebar.

Begitu

pula

sebaliknya,

apabila

|

|

34

lintasan sangat

panjang memerlukan

beberapa

operator

dalam

proses

pengambilan

maupun

penyimpanan

barang, jadi

diperlukan

lintasan yang agak lebar, agar

operator yang saling berpapasan dapat

melakukan aktivitasnya dengan lancar.

10. Menentukan ruangan sesuai dengan kebutuhan.

Pada langkah ini

kita membuat perkiraan

dari ruang

yang dibutuhkan

untuk

sebuah gudang. Perkiraan yang salah, di satu sisi akan mengakibatkan kondisi yang

sangat

kacau,

dan di sisi lain

akan membuang ruangan

secara

percuma. Persyaratan

ruangan yang dibutuhkan untuk sebuah gudang tergantung pada banyak faktor,

diantaranya adalah

tingkat inventori,

jumlah serta

ukuran dari jalan

lintasan

(

aisles)

yang

digunakan,

jenis

dan

jumlah

peralatan

penyimpanan, serta

kedalaman

dan

ketinggian penyimpanan.

11. Menentukan jumlah dan lokasi dari

Input dan Output points.

Jumlah

dan lokasi dari

Input

dan Output points

sangat

mempengaruhi jarak

pengambilan dan

waktu

yang

digunakan

untuk

aktivitas

searching ,waktu

yang

digunakan

untuk

proses

penyimpanan,

serta

penentuan

sekat.

Input dan

Output

points dibutuhkan

untuk

pembagian

departemen,

sistem

sortir,

lintasan,

dan

peralatan

yang

digunakan seperti

konveyor,

dan

lain

sebagainya.

Langkah

ini akan

dilakukan setelah

pengaturan

departemen-departemen,

desain

lintasan,

dan

juga

pemilihan

dan

lokasi

peralatan

yang telah

dilakukan

pada langkah-langkah

sebelumnya.

Input

dan

Output

points dapat

ditempatkan

pada

banyak tempat

seperti di tengah, ataupun di kedua titik akhir dari lintasan dengan tujuan untuk

meningkatkan

kecepatan pengambilan

barang,

dan

mengurangi

perpindahan.Yang

terpenting,

lokasi

nya

harus

relatif

terhadap

pola

aliran

dari

layout

untuk

menjaga

kemudahan

searching

komponen.

12. Menentukan jumlah dan lokasi dari pintu masuk(

Docks).

|

|

35

Memiliki beberapa pintu masuk pada sebuah gudang sangat perlu agar dapat

mengakomodasi

bermacam-macam

model

transportasi

yang

digunakan,

dan juga

mencegah

terjadinya

delay.

Pintu

masuk

(

docks) sebaiknya

berada

pada

beberapa

sisi

dari

sebuah

gudang.

Akan

tetapi,

lokasinya

harus

berhubungan

dengan

pola

aliran secara umum agar dapat mangatur perpindahan barang dengan baik.

13. Pengaturan penyimpanan.

Melakukan penyimpanan pada lokasi yang tepat adalah langkah yang sangat

penting

dalam

mendesain

sebuah

gudang,

karena

berpengaruh

pada

waktu

dan

biaya

perpindahan,

serta

produktivitas

dari operator.

Pada

langkah

ini,

juga

harus

melihat

kembali

hal-hal

yang

sangat

berhubungan

erat, antara lain

penentuan

lokasi

penyimpanan

peralatan

dalam

area

penyimpanan dan

pengambilan,

penempatan

barang

dan kelas-kelas

pada

lokasi

penyimpanan,

serta

pengaturan

barang pada

masing-masing kelas.

14. Zone Formation.

Zone

Formation

merupakan pembagian area penyimpanan atau

bagian-

bagian

dari gudang

menjadi

areal-areal tertentu

dimana seorang

operator hanya

beroperasi

pada areal

yang sudah

ditentukan.

Hal

ini merupakan sebuah

contoh dari

kesesuaian yang

dapat

membantu meningkatkan

kinerja pengambilan dan

penyimpanan.

Jumlah,

ukuran,

dan

komposisi

dari tiap

areal atau

zona sangat

beragam,

dan

seharusnya sangat

berhati-hati

dalam

menentukan

susunannya, agar

menghindari meningkatnya perpindahan dan waktu pengambilan.

2.10

Stock Location System

Setelah

perancangan

area

penyimpanan,

sebuah

sistem

diperlukan

untuk

mempermudah

pencarian

lokasi

barang

yang

diinginkan.

Pada

dsarnya,

system

ini

|

36

menggunakan

simbol

atau

angka

yang

secara akurat

mengidentifikasi

setiap

titik

pada

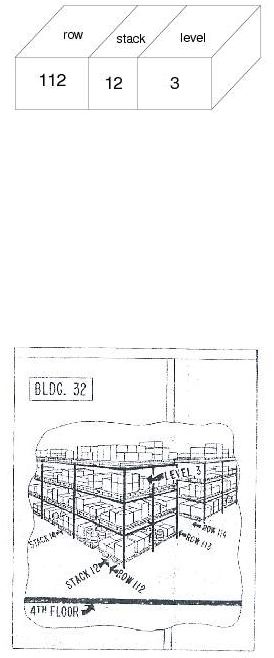

gudang. Contohnya : 112-12-3. Simbol ini diintepretasikan sebagai berikut :

-

baris :112

-

tumpukan :12

-

tingkat : 3

Sumber : http://digilib.petra.ac.id

Gambar 2.3 Simbol Sto©k Location System

Dalam

penerapan

system

ini

pada

perencanaan

layout lantai

pabrik,

penomoran

baris

penyimpanan

dilakukan

dari

kiri

ke

kanan

dan dari

bawah

keatas.

Jika

sejumlah

bangunan

mempunyai

area

penyimpanan,

semua area tersebut sebaiknya mempunyai

penomoran

dan

pengaturan yang

sama,

jadi

orang

yang

telah

beradaptasi

dengan

salah satu

area

penyimpanan, dapat menemukan lokasi bila berada di area penyimpanan yang lain.

|

37

Sumber : http://digilib.petra.ac.id

Gambar 2.4 Stock Location System

2.11

Flow Process Inventory

Flow inventory

adalah alur jalannya

inventory

tersebut dalam bisnis

perusahaan. Jadi

dapat

dikatakan

bahwa

bentuk dari

flow process

tersebut ditentukan

dari

bagaimana

bentuk

dari

bisnis

perusahaan tersebut. Semakin

kompleks

bisnis

maka flow process

dari

inventory

ini

akan

semakin

panjang,

sedangkan

jika

bisnis

tidak

kompleks

maka

flow process akan

pendek.

Flow process

inventory dapat digambarkan secara umum menjadi:

Gambar 2.5 Flow Process Inventory

Gambar

2.5

merupakan

gambaran

secara

umum

dari

flow

process inventory.

Supplier

merupakan mata rantai pertama dari

flow

process

,

dimana tugas utama dari

supplier

adalah

mendatangkan raw

material dan

sparepart

.

Raw

material

yang

telah

|

|

38

didatangkan

dan

sparepart

disimpan

dalam

gudang

raw

material

atau

gudang

sparepart.

Untuk

gambar

di

atas

tidak

digambarkan

gudang

raw material

karena

diasumsikan

barang

dari

supplier akan langsung di

proses sehingga

nantinya akan

menghasilkan

work in process

bahkan

finished goods

.

Finished goods ini

nantinya

akan

disimpan

dalam

gudang

finished

goods untuk memenuhi

customer demand.

2.12

Uraian Pekerjaan (Job Deskription)

Menurut

John

Warman

(2004,

p214-217)

uraian perkerjaan digunakan

untuk

mengurangi

kemungkinan

terjadinya

pergesekan.

Dengan

menggunakan

job description

pekerjaan akan dirumuskan secara tertulis dan bersamaan dengan itu dinyatakan pula

keterkaitan dengan orang atau departemen lain.

Beberapa tujuan perlunya job description adalah sebagai berikut:

1. Menetapkan

tanggung

jawab

dan

kewajiban

yang

melekat

pada

suatu

jabatan

dan

orang yang memegang jabatan

tersebut.

2. Menetapkan hubungan dengan orang atau departemen lain.

3. Membantu memecahkan kesulitan dan salah pengertian.

4. Memberitahukan

kecakapan

dan

pengetahuan

yang

disyaratkan

untuk

pekerjaan

tersebut.

5. Menyatakan batas tugas dan prosedur pergantian apabila sudah diperlukan.

6. Digunakan sebagai standar untuk menilai kelayakan seorang dalam

kesempatan naik

pangkat.

7. Pangkal standar untuk seleksi dan penilaian prestasi.

8. Merupakan dasar untuk merencanakan pelatihan pejabat.

Job description

harus

ditetapkan

untuk

semua

jabatan

dalam

organisasi,

mulai

dari

direktur

sampai

dengan

karyawan.

Yang

terpenting

adalah

bahwa

apa

yang

ditulis

benar-

|

|

39

benar

merupakan

rumusan

tugas

orang

yang

berkaitan.

Kesulitan

yang

biasanya

timbul

adalah

jika suatu sistem baru

saja

dilaksanakan. Jika

seseorang sudah

biasa dengan sistem

lama

dan sudah

menjadi nyaman

dalam

menjalankannya

maka akan

lebih sulit

jika

dibuat

sistem baru yang berbeda dengan sistem lama.

Job description

akan

mengurangi

masalah

yang

berkaitan

dengan

pekerjaan.

Job

description

ini

akan

memberikan

kerangka

kerja

dimana seseorang

dapat

mengembangkan

dirinya,

juga

menyoroti segala

kelemahan organisasi.

Sedangkan

kelemahan tidak

akan

nampak

dalam

bagan

organisasi.

Selain

itu

job description juga

akan

menunjukan

batas-

batas dari semua jabatan dan kedudukan.

|

40

2.13

Kerangka

Berpikir

Analisa sistem pergudangan

-

Sistem penerimaan barang dari pemasok

-

Sistem pembukuan dan

product coding

-

Sistem penyimpanan barang

o

Tata letak barang

o

Racking system

-

Sistem pencarian dan pengambilan

barang

-

Sistem pengeluaran barang

-

Pengukuran waktu dan biaya kerusakan

-

Utilitas ruang gudang

Ya

Sesuai

harapan

Stop

Tidak

Perbaikan sistem pergudangan

-

Sistem penerimaan barang dari pemasok

-

Sistem pembukuan dan

product coding

-

Sistem penyimpanan barang

o

Tata letak barang

o

Racking system

-

Sistem pencarian dan pengambilan

barang

-

Sistem pengeluaran barang

-

Pengukuran waktu dan biaya kerusakan

-

Utilitas ruang gudang