|

BAB2

LANDASAN TEORI

2.1

Percetakan

Percetakan adalal). sebuah proses

industri untuk

memproduksi secara

massal

tillisan dan

gambar, terutama dengan tinta

di

atas

kertas

menggunakan sebuah

mesin

cetak.

Teknik percetakan

umunya terbagi

menjadi

4,

yaitu:

•

Teknik cetak tinggi

(letter

press)

Merupakan

suatu

teknik

cetak

dimana

bagian

yang

mencetak

posisi/letaknya

lebih

tinggi

dibandingkan

bagian

yang

tidak

mencetak. Rol-rol

tinta

hanya

menyentuh

bagian-bagian

yang

lebih

tingi

dan

menintainya

kemudian

cetakan

akan

memindahkan

tinta

tersebut

ke

permukaan

bahan

cetak_.

Contoh:

koran,

stempel, dll.

•

Teknik cetak

dalam

(rotogravure)

Merupakan

suatu

teknik

cetak

dimana

bagian

yang

mencetak

posisi/letaknya

lebih rendah

dibandingkan

bagiaiJ. yang

tidak

mencetak.

Pada

proses

cetak

ini

tinta

akan

masuk

ke

bagian

yang

dalam

dari

cetakan

dan

kemudian

permukaan

cetakan akan

dibersihkan

oleh

"doctor-blade"

hingga

tinta

yang tersisa

hanya

ada

di

bagian

dalam

cetakan.

Kemudian

tinta dari

bagian

dalam cetakan

akan

|

|

52

dipindahkan

ke permukaan

bahan cetak dengan

bantuan

tekanan. Contoh:

kemasan

indomie,

shampoo,

Blueband, dll.

•

·

Teknik

cetak

sablon

(screen

printing)

Merupakan

suatu

teknik

cetak

dimana

acuan

cetaknya

tidak

tinggi,

tidak

datar,

dan

juga

tidak

dalam, tetapi

pencetakan

teijadi karena tinta dilewatkan

diantara anyaman (saringan) yang halus, yang

terdiri dari bagian yang

meneruskan

tinta (teks

dan

gambar) dan

bagian yang

menahan tinta

(bagian

bukan gambar). Tinta

yang Jewat dari saringan

akan

mengenai permukaan

bahan cetak dan

menghasilkan

suatu gambar

tertentu sedangkan bagian

tinta

Jainnya

tidak tersalurkan

ke permukaan bahan cetak karena tertahan di

anyaman.

•

Teknik cetak datar/o.ffiet (lithography)

Merupakan suatu

teknik

cetak dimana

bagian

yang mencetak dan bagian yang

. tidak

mencetak sama posisi/Ietaknya.proses cetak teljadi

karena adanya proses

.

kimia yang

terjadi antara

air

dan

tinta.

Teknik cetak datar

ini

menggunakan

''plate"

sebagai acuan

cetak

yang

terdiri dari

bagian

yang bergambar

dan tidak

bergambar.

Bagian

bergambar akan meriarlk tinta

yang

menempel

di

plate

sedangkan

bagian yang

tidak

bergambar akan

menolak

tinta dan

menarik

air

sehitigga akhimya

bagian yang

mengandung

tinta hanya ada

di

bagian

bergambar

saja

untuk

kemudian dipindahkan ke permukaan bahan

cetak

dengan

bantuan

tekanan.

|

|

53

Banyak

buku,

koran,

brosur,

flyer, dan

majalah sekarang

ini biasanya

dicetak

menggunakan teknik.cetak datar (Offset).

Selain

itu dikenal

pula beberapa

teknik cetak

seperti: cetak poly

untuk

.memberi kesan emas

dan perak

ke atas permukaan

dan cetak emboss

untuk

memberi

kesan

menonjol kepada

kertas..

2.1.1 Kertas

Kertas mempakan

bahan yang sangat penting di dalam

pekeljaan

cetak

.

sehingga

penyesuaian

kualitas dari kertas

(bahan cetakan) akan sangat dorriirian di

dalam menentukan/menghasilkan

kualitas cetak. · Tingkat brightness dan

kondisi

permukaan

kertas

akan

mempimgaruhi hasil cetak tinta pada kertas (Dr. Wilson,

.

Daniel G, dkk, Colour

Quality

Assurance

for Package Printing,

2005).

Keitas

dap·at dibagi

menjadi

beberapajenis:

1.

Uncoated

Kertas ini'mempunyai

sifat

penyerapan besar,

permukaan yang

kasar,

mudah

teljadi

picking

(tercabut),

PH

rendah

sehingga

lambat

kering,

dan karena

permukaannya

bergelombang

(tidak

rata)

maka

hasil

cetak

tidak

menimbulkan

gloss. Yang termasuk

kedalam kategori

ini antara

lain:

HVS, HVO, kertas

koran,

dll.

2.

Coated

Yang

termasuk coated antara

lain

:

art paper, coated paper, mat coated,

cast

coated,

art karton,

coated

karton.

|

|

54

3. NonAbsorptionPaper

..

Sesuai

dengan namanya,

malca jenis kertas

ini

tidak

memiliki

daya serap.

Karena

itu, pengeringan

akan

teljadi

secara

oksidasi

penuh

dan

pada

akhirnya

menimbulkan

masalah

set off atau lambat kering sehingga akan dip ;:rlukan

penanganan khusus.

2.1.2

Tinta Cetak

Susunan umuni suatu tinta

terdiri atas

varnish

(vehicle) atau

bahan

pengikat,

.

pigffien (zat warna/ dai), aditional agent. atau bahan penolong. Varnish, pigmen,

additional agent diproses

menjaditinta

cetak

melalui

proses

produksi mulai

dari pre

mixing, grinding,

mixing (color matching),

sampai canning melalui standar proses

produksi

yang sudah baku dan akan

mendapat

hasil kualitas

yang baku pula.

Untuk

memperoleh

gambar-cetak

yang

tanpa

cacat, tinta

tidak boleh

terlalu

encer,

dan

tidak terlalu kental. Ukuran untuk keadaan encer-kentalnya

tinta

ini

disebut

viskositas.

Viskositas adalah kekentalan

tinta

cetak

atau ukuran

tekanan

dalam (internalfriction)

dari

suatu

zat

cair

terhadap alirannya yang

diukur dengan

alat

ukur Viscometer

dengan

satuan Centipoise

(cP). Tinggi

rendalmya

viskositas

tinta

cetak

dipengaruhi

oleh

sifat

mesin

cetak

dan

bahan

cetakan (kertas).

Viskositas

tinta

ditentukan oleh

bahan

pengikatnya

(pembawa

wamanya).

Dengan

menambahkan

bahan

pengencer

atau

vernis

dari

berbagai

tingkat

viskositas,

pencetak

dapat

mengubah viskositas tintanya.

|

|

55

Pada· tiap pengalihan

lapisan tinta dan satu permukaan

ke permukaan

lain,

terjadi pembagian

lapisan

tinta

itu.

Ketahanan

itu

dinamakan

kelekatan

atau

kelengketan

tinta

atau

yang

sering

disebut

tackness.

Tackness

adalah

sifat lengket

(kelengketan).

Tinggi rendalmya kelengketan

tinta

cetak

akan

ditentukan

oleh

sifat

sifat

mesin

cetak/kecepatan,

sifat

bahancetakail

(kertas),

jenis

cetakan,

dan

lain-lain.

Alat pengukur tackness adalah tack meter. Viskositas

dan kelengketan

tinta dapat

_diubah

dengan penambahan

pasta, bahan pengencer, dan vernis dari berbagai

kelengketan. Minyak cetak

membuat tinta encer

dan

pendek.

Tinta

off.set yang

encer

·dan pendek

sangat

mudah mengendap pada rol

hantar air.

Sedangkan pasta

cetak

membuat

tinta pendek,

tetapi tidak encer, jadi baik terhadap

pencabutan.

·

Baik buruknya

pengalihan

tinta ke kertas tergantung pada beberapa faktor,

antara lain :

(I)

tekanan antara rol-rol tinta, (2) kekerasan rol-rol tinta (karet),

(3)

kerataan/ kelicinan pemiukaan

kertas, (4) ke:inudahan kertas untuk dibasahi dengan

tinta,

(5) ketebalan

lapisan

tinta cetak,

(6) sifat

alir

tinta

cetak (reologi),

(7)

kecepatan

mesin

cetak,

(8)

tekanan

cetak,

dan

(9)

bahan

acuan

(pelat

cetak). Disamping

itu,

kekenyalan kain

karet

juga

mempengaruhi alih

tinta

sehingga tinta

dapat

melekat

di

kertas · dengan

sempuma

pada lapisan

yang sangat tipis. Ro-lrol tinta yang sudah

mengeras, besamya diameter

antara tepi kanan-tengah-tepi

kiri rol

tidak sama

atau

diameter

rol

tinta

menjadi

lebih

kecil

akaiJ.

sangat

sulit

Untuk dapat

mengalirkan tinta

dengan baik; Alangkah

lebih baiknya rol

tinta seperti

ini diganti.

Derajat kekerasan

dari rol kirret dinyatakail. dengan derajat

shore.

Berikut

derajat

kekerasan yang

umumnya lazim

dipakai : (I) rol hantar

tinta

28-32° shore,

(2) rol

jilat

tinta 38-42°

|

|

56

shore,

(3)

rol

penyalur. 38-42° shore,

(4)

rol

jilat

air

20-22°

shore,

dan

(5)

rol

hantar

air 18-20°

shore.

Sistem

penintaan

dapat dibagi

nie!1iadi 4 bagian:

a. Bak tinta,

tempat

persediaan tinta

b. Rol bak,

fungsinya mengeluarkan

tinta dari bak

ke

rol-rol distribusi

melalui rol

jilat.

c. Rol-rol distribusi atau seksi distribusi, yang

menerima Japisan tinta

tebal

dari

rol

bak,

menyebarkannya

menjadi

Japisan

yang

tipis merata, dan

menghantarkannya

ke rol acuan

(pelat).

d. Rol-rol acuan atau rol-rol pelat, yang menghantarkan

lapisan tinta kepada

permukaan

pelat ofset dengan

ketebalan yang tepat.

2.1.3

Air Pembasah

Pengalihan

tinta yang baik

hingga ke permukaan kertas jika

tidak didukung

oleh pembasahan

yang baik, hasil cetak akan tidak sesuai yang diharapkim, antara

lain :

warna tinta

akan pudar,

lama mengering,

warna

tinta pucat, dan lain-lain.

Penyaluran air

yang

tanpa

cacat pada

tempat-terripat

tak bergambar, tergantung

3(tiga) faktor, yaitu :

(1)

sifat penarikan air bagian-bagian

yang tak mencetak, (2)

sifat

dan susunan air

pembasah yang

diberikan pada

pelat,

dan (3)

bekerjanya

peralatan air secara

teratur,

Untuk

mencapai pemisahan antara

bidang

gambar dan tidak bergambar,

maka

digunakanfountain

solution. Fountain solution mempunyai

beberapa fungsi,

antara

|

|

57

lain : (1)

standarisasi dan stabilisasi nilai

pH, (2)

memampukan

air membasahi pelat

c

.

etak s

.

ecara tipis

dan

merata, (3)

melindungi pelat

cetak,

(4) perlindungari terh

.

adap

alga

dan

bakteri

dalam

sirkulasi

fountain solution,

dan

(5)

mempercepat

standarisasi

dari ink-water

balance

(keseimbangan

antara tinta dan air).

Faktor penting laiunya

yang

menentukan

kualitas

basil

cetak

yang optimal

adalah

air

yang digunakan.

Untuk

menjaga kualitas

air

yang

baik,

disarankan menggunakan

sistim water conditioning

··.agar enjamin

kualitas

air

yang konstan

(Wasono,

Teknik Grafika

dan Industri

Grafika,

2008).

2.1.4

Warna

Untuk dapat

melihat warna

kita

membutuhkan

cahaya, dimana warna

timbul

saat

kita melihat cahaya yang dipantUlkan. Cahaya adalah radiasi yang menyebar

sangat

cepat

dengan

kecepatan

yakni

300.000

kilometer

per detik.

Cahaya

memiliki

gelombang,

namun

hanya

gelombang

elektromagnetik yang berjarak

sangat kecil saja

...· ·.

yang dapat dilihat

oleh kita sebagai cahaya

yang berwarna.

Warna

primer

terdiri dari

3,

yaitu:

biru,

merah,

dan

hijau.

Gelombang

warna

biru

sekitar 400nm, hijau

550nm,

dan

merah 700nm. Ketiga warna ini

dapat

bercampur satu

sama

lain

dan

menghasilkan warna

lain

seperti

yang ditunjukkan

pada

Tabel2.1.

|

58

Tabel2.1 Pencarnpuran

Warna

Campuran

Basil

Green +Red

Yellow

Green+

Blue

Cyan

Blue+

Red

Magenta

Green + Blue + Red

White

Sumber:

Wasono, 2008

Garnbar

berwarna.

dicetak

dengan

menggunakan

empat

warna,

yaitu cyan,

magenta, yellow,

dan

black.

Tinta

cetak

hitarn

roeningkatkan/menaikkan

ketajarnan

dan kedalarnan/lebar

garnbar. Hal ini karena, sifat-sifat pigmen

warna kromatik,

·

warna hitarn berikutnya

dicarnpur dari

cyan,

magenta dan kuning,

yang

tak

pernah

gehip seperti

hitam.

Mencetak

bertujuan

untuk

menyalin warna yang

konstan dalarn

keseluruhan

proses cetak. 'untuk

tinta cetak

dan warna persediaan cetak,

pararnater yang

paling

.

pentirtg

adalah

ketebalan

film

tinta, nilai

halftone,

keseimbangan

warna,

pemasangan

tintadan

rangkaian warna (Wasono, Teknik Grafika dan Industri

Grafika, 2008).

Untuk itu

dalarn

percetakan

offset

terdapat beberapa hal

yang

harus

dikontrol, yaitu

(Press

Operator's Guide, 2008):

1.

Density

Density

adalah

nilai kepekatan

tinta

yang

dihasilkan.

Berdasarkan

sfandar

ISO yang dihasilkan,

density

dihitung ·

dengan

nilai

Lab yang

meliputi

warna

CMYK

serta

dihiturig pula

hasil

untuk

warna

RGB

yang

tercetak.

Dalarn penelitian ini, wama

RGB akan dhitung

melalui

nilai trapping

(penumpukkan warna).

·

|

|

59

2.

Dot gain

Setelah

density

telah memenuhi standar ISO, maka kontrol selanjutnya

.

yang

harus· dilakukan

adalah nilru

dot gain.

Dot gain

merupakan

efek

pembesaran

dot di daerah halftone yang teJjadi

pada proses cetak.

Dot

gain

merupakan efek

dari

percetakan

yang

dapat

diukur,

diprediksi,

dan

dikendalikan

(Lawler, Brian P.,

Know The Enemy: Understanding

Dot

Gain and

I(s Efficts, 1997).

3.

Gray

balance

Mata manusia

akan

sangat

sulit

menangkap gray balance

dan oleh karena

itu; ISO 12647-2

mendefmisikan gray balance sebagai

CSO%,

M40%,

Y40%,KO%.

Menurut

L.Bergman,

kualitas

hasil

cetak

dipengaruhi oleh baik

density

maupun dot gain yang oleh kareml

itulah kedua hal tersebut menjadi pengukuran

yang harus

dilakukan dalam proses cetak. Pengontrolan

terhadap hasil cetak

khususnya

dalam hal

warna

sebaiknya

menggunakan sampel

yang diambil

per

1.000

lembar cetilk

untuk order cetak

sebanyak 10.000 lembar.

(Press Operator's Guide,

2008)

2.2

Kualitas

Perubahan-perubahan

yang

cepat

dalam era globalisasi

saat ini akan

membawa implikasi pada perusahaan

di seluruh

dunia.

Respon

yang

cepat dan

tepat

terhadap

segala perubahan

tersebut pun akan sangat menentukan

keberhasilan

|

|

60

pertisahaan.

Dewasa

ini semakin banyak perusahaan yang telah mengubah

strateginya

dari perusahaan

yang

berusaha

menguasai

sumber

daya dalam negeri

untuk

menguasai pasar

domestik ke perusahaan yang

berusaha menemukan kombinasi

optimal dari sumber daya lokal dan luar

negeri untuk dapat bersaing baik di pasar

>

dorr:iestik maupun pasar luar negeri. Dengan kondisi yang

seperti ini

maka produk

dan

jasa

yang bermutulah

yang

akan

memenangkan

persaingan. Perusabaan

dituntut

untuk dapat

menjaga

konsistensi mutu produk

maupun

jasa yang dihasilkan, dan

tintuk

itu

diperlukan

adanya pengendalian

mutu atas aktivitas

proses yang dilakukan.

.

·

Produk

atau jasa

yang bermutu

adalab produk

atau

jasa yang sesuai

dengan apa

yang

diinginkan konsumennya.

(Ariani, 1999,

hal.2)

Mutu memerlukan

suatu

proses

perbaikan yang

terus

menerus dan dukungan

dari

manajemen,

karyawan, serta pemerintab. Perbaikan

yang terus

menerus

· •

:

memerlukan

komitrnen

perusahaan terhadap

mutu.

Komitrnen terhadap

mutu

adalab

suatu

sikap

yang

diformulasikan

dan

didemonstrasikan

dalam

setiap

lingkup

kegiatan

dan kehidupan.

Mutu

sangat

penting

bagi

suatu

organisasi

atau

perusahan,

dikarenakan beberapa

alasan

sebagai

berikut :

·

.

Sebagai

reputasi

perusabaan

Perusabaan

yang

menghasilkan

produk atau jasa

yang

bermutu

akan dikenal

oleh

inasyarakat

luas dan mendapatkan

nilai

lebih

di

mata

masyarakat sehingga

·

.·

nantinya

dipercaya oleh masyarakat

luas.

|

|

61

• Penurunan biaya

· Penurunan biaya

Produk

ataujasa

yang

bermutu,

perusahaantidak

perlu

mengeluarkan

biaya

tinggi.

Hal

ini

dikarenakan

perusahaan

berorientasi pada

customer satisfaction,

yaitu

dengan menda.sarkanjenis, tipe, waktu

danjumlah

produk yang

dihasilkan sesuai

·

dimgan kebutuhan dan

harapan pelanggan:

•

Peningkatan pangsa

pasar

Pangsa pasar akan

meningkat

bila

minimasi biaya

tercapai,

sehingga harga

dapat

ditekan

walau rnutti tetap

menjadi

yang terutarna.

•

Pertanggungjawaban produk

Dengan

semakin meningkafilya

mutu

produk

atau

jasa

yang

dihasilkan,

maka

perusahaan

akan

nampak semakin bertanggung

jawab

terhadap desain,

proses dan

·

···

pendistribusian

produk

tersebut

untuk

memenulii.

kebutuhan

dan

harapan

·

·

pelanggan.

·

•

Dampak

Intemasional

Dengan

menawarkan produk ataujasa yang bermutu,

maka

selain dikenal

di pasar

·. ·

lokal, produk

atau jasa akan dikenal dan diterima di pasar internasional.

•

Penampilan produk danjasa

Mutu

.

akan membuat produk atau jasa

dikenal, dan

hal ini

akan membuat

perusahaan· juga

akan

dikenal

dan

dipercaya

masayarakat

luas

sehingga

tingkat

kepercayaan

masyarakitt terhadap produk apapun yang

nantinya ditawarkan

oleh

perusahaan tersebut akan diterirria dengan baik oleh

masyarakat.

|

|

62

•

Mutu

yang dirasakan

Persaingan saat

ini bukan lagi

masalah harga melainkan

mutu produk. Hal

inilah

.

yang

mendorong konsumen untnk

niau

membeli produk atau

barang

dengan

harga ·

.

tinggi

narnun bermutu tinggi pula.

2.2.1

Sejarah

Perkembangan Mutu

Mutu telah dikenal

sejak empat ribu tahuu

lalu, ketika bangsa Mesir · kuno

.

mengnkur

dimensi batu-batu ·yang

digunakan

untnk

membangun pirarnida. Pada

zarnan modern,.fungsi

mutu

berkembang melalui

beberapa

tahap,

yaitu :

I.

Inspeksi

(Inspection)

Konsep

mutu modern dirnulai

pada tahun 1920-an. Kelompok

mutu yang

utarna

adalah

bagian

inspeksi.

Selarna

prodUksi, para

inspektor

mengnkur

hasil

produksi

berdasarkan

spesifikasi.

Bagian

inspeksi tidak independen,

biasanya mereka

melapor

ke . pabrik.

Hal

ini menyebabkan

perbedaan kepentingan.

Seandainya

irispeksi

menolak

hasil satu alur produksi

yang tidak sesuai

maka bagian

pabrik

· berusaha meloloskannya

tanpa mempedulikan

mutu. Pada masa

ini terdapat

beberapa orang ahli

di

bidang

statistic yang antara lain

Walter A. Sewhart (1924)

yang

menemukan

konsep statistic

untnk pengendalian

variabel-variabel

produk,

·

seperti panjang, Iebar,

berat, tinggi

dan sebagainya.

Sedang HF Dodge

dan

HG

·.

Romig

(akhir 1920)

merupakan pelopor dalarn

pengarnbilan

sarnpel

untnk

menguji

penerimaan produk

(acceptance sampling).

|

|

63

2.

Pengendalian Mutu

(Quality

Control)

Pada tahun

1940-an; kelompok; inspeksiberkembang

menjadi bagian

pengendalian

·

mutu. Adanya perang dunia II

mengharuskan

produk

militer

yang bebas cacat.

Mutu

produk

militer

menjadi salah satu

faktor

yang

menentukan kemenangan

dalam peperangan.

Hal ini harus dapat diantisipasi

melalui

pengendalian

yang

·

dilala,ikan

selania proses

produksi.

Tanggung

jawab

mutu

diahlikan

ke bagian

qu

lity control

yang

independen.

Bagian

lni memiliki otonomi penuh dan terpisah

dari bagian

pabrik. Para

pemeriksa

mutu dibekali dengan

perangkat statistika

seperti

diagram

kendali

dan penarikan sampel.

3.

Pemastian Mutu (Quality

Assurance)

.

•

Rekomendasi

yang dihasilk;an

dari

teknik-teknik

statisyis

sering

kali

tidak dapat

dilayani

oleh

stiuktur

pengambilan keputusan

yang

ada.

Pengendalian

mutu

berkembang

.

men

.

jadi pemastian mutu (quality assurance). Bagian

pemastian mutu

difokuskan

untuk

niemastikan proses

dan

mutu

produk melalui pelaksanaan audit

.. operasi,

pelatihan, analisis kinerja

teknis, dan petunjuk operasi untuk

peningkatan

mutu.

Pemastian

mutu

bekerja

sama

dengan

bagian-bagian

Jain

yang

bertanggung

jawab

penuh terhadap

mutu

kinerja masing-masing bagian.

4.

Manajemen Mutu (Quality

Management)

.

Pemastian

mutu

bekerja

berdasarkan

status

quo,

sehingga

upaya

yang dilakukan

hanyalah

memastikan pelaksanaan pengendalian

mutu, tapi

sangat

sedikit

pengaruh

untuk

meningkatkannya.

Karena itu untuk

mengantisipasi persaingan,

|

|

64

aspek

mutu

perlu

selalu

dievaluasi

dan

direncanakan

perbaikannya melalui

p'enerapan

fungsi-fungsi manajemen

mutu.

5.

Manajemen

Mutu

Terpadu (Total

Qil(ility Management)

Dalam

perkembangan

·manajemen

mutu,

temyata

bukan

fungsi

produksi

yang

mempengaruhi

kepuasan

pelanggan

terhadap

mutu.

Dalam

hal

ini

tanggungjawab

terhadap mutu

tidak

cukup

hanya

dibebankan

kepada suatu

bagian

tertentu,

tetapi

sudah

menjadi

tanggung

jawab

seluruh

individu

di

perusahaan.

Pola

inilah

yang

disebut

Total

Quality Management.

Total

Quality . .

itu

sendiri

memiliki

definisi

suatu

pendekatan

untuk

·

. 'melaksanakan

bisnis

yang

berusaha

memaksimumkan

persaingan

organisasi

melalui

perbaikan

secara

menyeluruh

dalam

mutu

produk,

pelayanan, orang,

proses,

dan

lingkungail..

Pendekatan

tersebut

mempunyai

karakteristik

sebagai

berikut

:

(Ariani,

·

1999,

ha!S)

·

•

Ilei:fokus

pada

pelanggan, baik

pelanggan internal

maupun eksternal

•

Tujuan

utamanya adalah

mutu

•

Menggunakan

pendekatan

ilmiah

dalam pengambilan

keputusan

dan

penyelesaian

masalah

•

Komitffien terhadap mutu

dalamjangka

panjang

•

Mengadakan

kerja

tim

•

·

Mengadakan

perbaikan

proses

secara terus

menerus dan

berkesinambungan

•

·

Memberdayakan pendidikan dan

pelatihan

|

|

65

• Adanykebebasan

· Adanykebebasan

dalam

mengadakan

pengendalian

•

·

Adanya

keseragaman dan kesamaan

tujuan

•

Keterlibatan dan

pemberdayaan karyawan

maupun seluruh personil

organisasi

· . 2.2.2 ·

·

Definisi

Kualitas ·

Defmisi

kualitas

menurut

beberapa ahli yang banyak dikenal, antara lain :

•

Juran

(1962) :

"Kualitas

adalah kesesuaian dengan tujuan atau

manfaatnya. '

•

Crosby (1979) ·:

"Kualitas adalah kesesuian dengan kebutuhan

yang

meliputi

availability,

· delivery, ·.·reliability,

maintainability,

dan cost

effectiveness."

•

Deming

(1982)

:

"Kualitas

hanis bertujuan

memenuhi

kebutuhan

pelanggan

sekarang

dan di masa

mendatang."

•

•

Feigenbaum (1991)

:

''Kualita.S merupakan keseluruhan

·

karakteristik

produk

dan

jasa

yang meliputi

marketing,

engineering,

manufacture,

dan

maintenance,

dalam mana produk dan

jasa tersebut dalam

pemakaiannya

akan sesuai

dengan kebutuhan

dan harapan pelanggan."

•

Scherkenbach

(1991)

:

"Kualitas

ditentukan

oleh pelanggan,

pelanggan

rrienginginkan produk

dan

jasa

yang

sesuai

dengan

kebutuhan

dan

harapannya pada

suatu

tingkat

harga tertentu

yang

menunjukkan nilai

produk

tersebut."

|

|

66

•

Elliot

(1993)

:

"Kualitas

adalah sesuatu

yang berbeda untuk orang yang

berbeda dan

tergantung

pada

waktu

dan tempat, atau

dikatakan

sesuai

dengan

tujuan."

•

Goetch

dan

Davis

(1995) :

"Kualitas

adalah suatu kondisi dinamis yang

berkaitan

dengan

produk,

pelayanan,

orang,

proses,

dan lingkungan

yang

memenuhi atau

melebihi

apa yang

diharapkan."

•

Perbendaharaan

istilah

ISO

8402

dan dari Standar

Nasional

Indonesia

(SNI

19-8402-1991)

:

"Kualitas

adalah keseluruhan ciri dan karaktreristik

produk

atau jasa

yang kemampuannya

dapat

memuaskan kebutuhan, baik

yang

dinyatakan

secara

tegas

maupun

tersamar.

Istilah

kebutuhan

diartikan

sebagai spesifikasi

yang

tercantum dalam

kontrak

maupun kriteria-kriteria

yang

harus

dldefinisikan terlebih

dahulu.

Secara

garis

besar,

mutu

atau

kualitas

adalah

keseluruhan

ciri atau

karakteristik produk atau

jasa

dalam

tujuannya untuk

memenuhi kebutuhan

dan

harapan

pelanggan (Ariani,

1999,

hal

6).

Suatu

produk

dikatakan

bermutu

apabila

mempunyai

nilai subyektifitas

yang

tinggi

antara satu

konsumen dengan konsumen

lain. Hal

inilah yang

biasa disebut dengan

dimensi

mutu yang berbeda

satu

sama lain.

|

|

67

2.2.3

Konsep

Kiialitas pada

lndustri Maimfaktur

Kualitas pada

·

industri

manufaktur selaill

menekankan

pada

produk

yang

dihasilkan, juga

perlu diperhatikan kualitas pada

proses

produksi. Bahkan

yang

·

.

terbaik adalah apabila

perhatian

pada

kualitas bukan pada

produk akhir,

melaiukan

proses

produksinya

atau· produk ·yang

masih ada dalam proses (work in process),

sehingga

bila diketahui ada cacat atau kesalahan

masih dapat diperbaiki. Dengan

demikian, produk

akhir

yang dihasilkan adalah

produk

yang

bebas cacat dan tidak ada

lagi

pemborosan

yang

harus

dibayar

mahal karena

produk

tersebut

harus

dibuang

atau

dilakukan

pengerjaan ulang.

Ada

beberapa

dimensi

kualitas

untuk

industri manufaktur.

Dimensi

ini

digunakan

untuk

me!ihat

dari

sisi

manakah

kualitas

dinilai.

Yang dimaksud

dimensi

kualitas

tersebut,

telah

diuraikan oleh Garvin

,

antara

lain

:

• ·Performance,

yaitu kesesuiari produk

derigan

fungsi

utama

produk

itU sendiri

atau

karakteristik operasi

dari suatu produk.

•

·

Feature, yaitu

ciri khas produk

yang membedakan

dari produk

lain yang

menipakan

karakteristik

pelengkap dan mampu

menimbulkan

kesan yang baik

bagi pelanggan.

•

Reliability,

yaitu kepercayaan

pelanggan terhadap produk karena kehandalannya

atau karena

kemungkinan

kerusakan

yang

rendah.

|

|

68

•

Conformance,

yaitu

kesesuaian

produk

dengan

syarat

atau. ukuran

tertentu

atau

sej11uh mana

karakteristik

desain

dan

operasi

memenuhi

standar

yang

telah

ditetapkart.

•

·Durability,

yaitu

tingkat

ketahanan atau.awetnya produk atau

lama

umur

produk.

•

Serviceability,

yaitu

kemudahan

produk

itu hila

akan

diperbaiki

atau

kemudahan

memperoleh

komponen produk tersebut.

•

Aesthetic,

yaitu

keindahan atau

daya

tarik produk tersebut.

·•

Perception,

ya.itu

fanatisme

konsumen

akan

merek

suatu

produk

tertentu

karena

citra

atau

reputasi produk

itu

sendiri.

·2.2,4

.

Alat dan TeknikPerbaikan Mutu

·Ada beberapa

alat

yang

sering

digunakan

dalam

memperbaiki

kondisi

perusahaan

untUk

dapat

meningkatkan

mutu

produk

atau

jasa

yang

dihasilkannya.

Teknik

atau

alat

tersebut

dapat

berwujud

2

jenis, yaitu

yang

menggunakan

data

verbal

dan

yang

inenggunakan data

numeric. Yang

menggunakan data

verbal

adalah:

i.

Flow chart

yang

menunjukkan

seluruh

lartgkah

dalam

proses

dan

menunjukkan

bagaimana langkah itu

saling

berinteraksi.

2.

Brainstorming

untuk

memacu

pemikiran

kreatif

guna

mengumpulkan

ida-ide

dari

suatu

kelompok

waktu

yang

relatif singkat.

3.

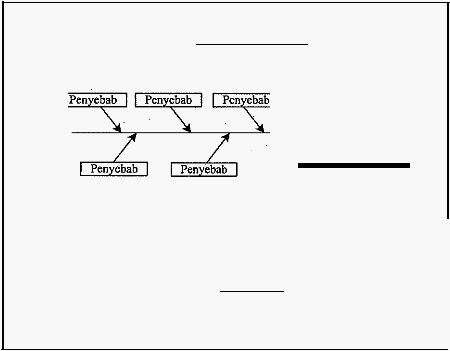

Cause and effict

diagram yang

digrinakan

untuk

melljelaskan

sebab-sebab

suatu

persoalan. Diagram ini

disebut

juga

dengan diagram

kerangka ikan

atau

Fishbone.

|

|

69

4.

Affinity Diagram

yang

berguna

untuk

menyaring

data

yang

berjumlah

besar

dan

·

menciptakan pola

pikir

baru.

Sedangkan

yang

menggunakan data

numerik sbb:

I.

Check sheet

untuk menghitung seberapa sering

sesuatu teljadi.

2.

Pareto chart

yang

digunakan

untuk

membandingkan

baebagai

kategori

kejadian

yang

disusun

menurut

ukurannya untuk

menentukan prioritas.

3.

Histogram

yang

digunakan untuk

menunjukkan

variasi

data

pengukuran

dan

variasi setiap

proses.

4.

Scatter

diagram

yang

menunjukkan

kemungkinan

hubungan

antara

pasangan

dua

macam

variabel

dan

menunjukkan keeratan hubungap.

antara

dua

variabel

tersebut.

5.. Run chart

yang

menunjukkan

variasi

ukuran

sepanjang

waktu,

kecenderungan,

daur,

dan

pola-pola lain

dalam

suatu

proses.

23

Six sigma.:

2.3.1

Sejarah

Six sigma

Ide

six sigma

dimulai

tahun

1981

ketika

Robert Galvin

menantang

sektor

komunikasi

Schaumburg

untuk

perbaikan

mutu

dalam 5

tahun. Pada

tahun

1986,

Galvin

menetapkan

tujuan

yang

lebih

menantang

dengan

perbaikan sepuluh

kali

lipat

dalam

semua

area fungsional

Motorola

pada tahun

1989,

seratus kali

lipat

perbaikan

pada

tahun 1991,

dan

kemampuan

six sigma

pada

tahun 1992 (Ariani, 1999,

hal156).

|

|

70

Six

sigma

Motorola

merupakan

suatu metode

atau

teknik

pengendalian

dan

peningkatan kualitas

dramatik yang diterapkan

oleh perusahaan Motorola sejak tahun ·

1986, yang inenipakan

terobosan baru dalam bidang manajemen

kualitas. Banyak

ahli

manajemen

kualitas

menyatakan

.

bahwa

metode

Six

sigma

Motorola

dikembangkan

dan

diterima Secara luas oleh dunia

industri, karena

manajemen

industri

frustasi

terhadap sistem-sistem manajemen

kualitas

yang ada, yang ·tidak

mampu melakukan peningkatan

kualitas secara dramatik menuju tingkat kegagalan

no! (zero defect). Prinsip-prinsip

pengendalian

dan peningkatan

kualitas Six

sigma

Motorola mampu. menjawab tantangan

ini, dan

membuktikan bahwa perusahaan

Motorola selama

kurang

lebih I 0 tahun

setelah

implementasi konsep

six sigma telah

mampu

mencapai tingkat

kualitas 3,4

DPMO (defects

per million

opportunities) atau

kegagalan

per sejuta

kesempatan.

2.3.2

Pengertian

Six

sigma

Kata

sigma

adalah

istilah

yang secara

statistik

berarti

standar

deviasi

yang

menggambarkan seberapa

jauh

variasi proses dari

nilai

rata-ratanya dalam arah

positif

dan

negatif.. Sigma

merupakan

ukuran

statistik

mengenai

variabilitas sekitar

rata-rata.

Six

sigma

merupakan

suatu

visi peningkatari

kualitas

menuju

target

3,4

kegagalan

per

sejuta

kesempatan (DPMO) untuk setiap

produk . (barang

ataupun

jasa).

Adapun

istilahcistilah

yang terkait

dengan

metode six sigma, yaitu : (Gaspersz, 2002,

hal. 6)

|

|

71

• BlackBelt

·

Merupakan

pemimpin

tim

(team

leader)

yang

bertanggung

jawab

untuk

pengukuran,

analisis,

peningkatan

dan

pengendalian

proses-proses

kunci

yang

mempengaruhi

kepuasan

pelanggan

dan!atau

pertumbuhan

produktivitas.

Seorang

black belt

menempati

posisi

pemimpin

penuh

waktu

(full

time position)

dalam

proyek

six sigma.

•

Green

Belt

Seorang

green

belt

memiliki tanggungjawab

yang

sama

dengan

Black Belt,

kecuali

posisinya tidak

penuh

waktu

(not full time position).

•

Master

Black

Belt

Merupakan

seorang

guru

yang

melatih

Black Belt,

sekaligus

merupakan

mentor

dan/atau

konsultan

proyek

six

sigma

yang

sedang ditangani

oleh

BiackBelt.

•

Champion

Merupakan

individu

yang berada

pada manajemen

atas

(top

management)

·

yang

memahami

six sigma

dan

bertanggung jawab

untuk

keberhasilan

dari

six sigma

yang

sedang

dijalankan tersebut.

•

Critical to Quality

(CTQ)

Merupakan

atribut-atribut

yang

sangat

penting

untuk

diperhatikan

karena

berkaitan

langsung

dengan

kebutuhan

dan

kepuasan

pelanggan.

Juga

|

|

72

·

inerupakan

elemen

dari

suatu

produk,

proses

atau

praktek-praktek

yang

·

berdampak

Iangsung pada

kepuasan.pelanggan.

•

Defect

Merupakan

kegagalan

untuk

memberikan

apa yang

diinginkan

oleh

pelanggan.

•

Defects

per Million

Opportunity

(DPMO)

Meiupakan

ukuran

kegagalan

yang

dihitung

dalam

program

peningkatan

kualitas

six sigma,

yang

menunjukkan

banyaknya

cacat atau

kegagalan

per

sejuta kesempatan.

•

Process

Capability •

Menipakan

kemampuan

proses

untuk

memproduksi

atau

menyerahkan

output

sesuai

dengan

ekspektasi

dan kebutuhan

pelanggan.

Process

Capability

merupakan

suatu

ukuran

kinerja

kritis

yang

menunjukkan

proses

mampu

menghasilkan sesuai

dengan

spesifikasi

produk

yang

ditetapkan

oleh

manajemen

berdasarkan

kebutuhan dan

ekspektasi

pelanggan.

•

Variation

Merupakan

apa

yang

pelanggan

Iihat

dan

rasakan

dalam

proses

transaksi

antara

pemasok

.

dan

pelanggan.

Semakin

kecil

variation

akan

semakin

disukai, karena

menunjukkan

konsistensi dalam

kualitas. Variasi

mengukur

|

|

73

suatu

perubahan

dalam proses yapg

mungkin

mempengaruhi hasil yang

diharapkan...

· 2.3.3

Konsep

Six

sigma

Motorola

Penerapan

konsep

six

sigma

dalam

industri

manufakturing,

harus

memperhatikan_enam aspek

berikut,

yaitu:

(Gaspersz, 2002,

hal9)

I.

Identifikasi karakteristik

produk yang akan

memuaskan pelanggan,

sesuaikan dengan

kebutuhan

dan

ekspektasi

pelanggan.

·

2. Mengklasifikasikan semua

karakteristik kualitas

itu sebagai CTQ.

3. Menentukan apakah CTQ

dapat

dikendalikan

melalui pengendalian

material,

mesin, proses kerja, dll.

4.

Menentukan batas

maksimum

toleransi

untuk

setiap

CTQ

sesuai

dengan

keinginan

pelanggan [nilai

Upper

Spesification

Limit

(USL)

dan

Lower

Spesification Limit

(LSL)].

5. Menentukan

maksimum variasi proses

untuk

setiap

CTQ

atau dengan

kata

lain

menentukan

nilai.maksimum standar deviasi

untuk setiap CTQ.

6.

Mengubah desain produk atau proses sedemikian

rupa agar mampu

mencapai nilai

target

six sigma.

Nilai dari

target six

sigma dapat tercapai apabila indeks kemampuan proses

. atau

biasa

disebut dengan Cpm

bemilai minimum 2 (Cpm

?.

2).

Pendekatan

pengendalian proses 6-sigma Motorola mengizinkan adanya pergeseran

nilai

rata-rata

|

74

(mean)

dari setiap CTQ

dari proses

industri

terhadap ni1ai

spesifikasi target

(T)

sebesar

±

1,5

sigma, sehinggan

nantinya akan

menghasilkan 3;4

DPMO. Proses

six

·

sigma

dengan distribusi

normal yang

mengizinkan

ni1ai

rata-rata

(mean)

proses

·bergeset

1,5 ·sigma

dari ni1ai spesifikasi

target

kualitas

(T) yang diinginkan

o1eh

pe1anggan, dapat

dilihat

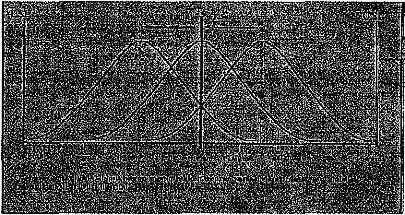

pada

Gambar

2.1.

Adapun hubungan antara

batas spesifikasi,

persentase

yang memeimhi spesifikasi dan DPMO

terlihat

pada Tabe12.2.

Sumber:

Gaspersz, 2002

Gambar

2.L Konsep

Pergeseran 1,5 Sigma

pad a Distribusi

Normal

|

75

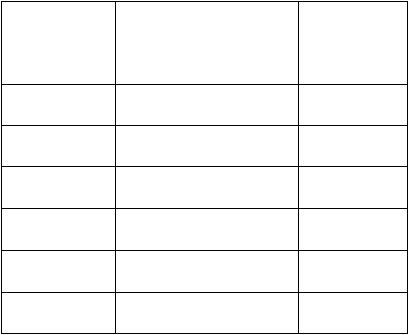

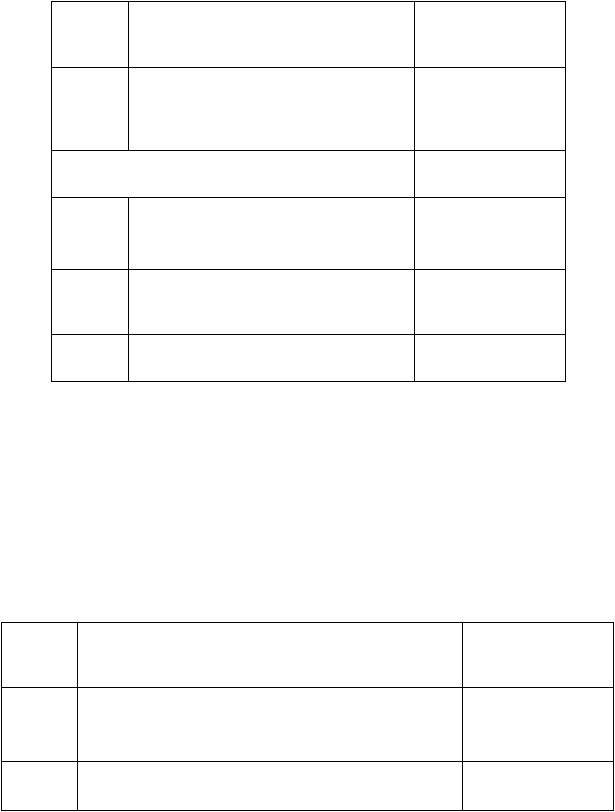

Tabel2.2 Hubungan Batas Spesiftkasi,

Persentase dan DPMO

Batas

Spesifikasi

Persentase yang

Memenuhi

Spesiiikasi

DPMO

±

1

sigma

30,8 38%

..

691.462

±2 sigma

69,1462%

308.538

±3 sigma

93,3193%

66.807

±4sigma

99,3790%

6.210

±5

sigma

99,9767%

233

±6 sigma

99,99966%

3,4

Sumber:Gaspersz, 2002

·

2.3.4

Metode DMAIC pada Peningkatan

Kualitas

Six

sigma

.Metode

Define,.· Measure,

Analyze,

Improve

and

Control

(DMAIC)

merupakan

proses

untuk

peningkatan

terus-menerus

menuju

target

six

sigma. DMAIC

dilakukan

secara

sistel:natis, berdasarkan

ilmu

pengetahuan dan fakta (systematic,

· scientific and fact based).

Adapun

terbagi

menjadi 5 tahap, yaitu:

1.

Define, merupakan langkah operasional

pertama dalam program peningkatan

kualitas six sigma. Dalam

tahap

ini dideftnisikan beberapa

hal

yang terkait

dengan

identi

.

ftkasi

masalah dengan project

statement,

i

.

dentiftkasi

kebutuhan

pelanggan

(voice of customer), pemilihan produk

terkait

dengan proyek

six sigma, dan

penggambaran diagram

SIPOC.

|

|

76

2;

Measure, merupakan ·

Iangkah operasional kedua dalam program peningkatan

·

_ kualitas six sigma. Hal pokok

yang

harus dilakukan dalam -tahap measure adalah

melakukan pengukuran kineija sekarang

baik pada tingkat

output ataupun proses.

3.

Analyze, meiupakan

Iangkah openisional ketiga dalam program peningkatan

kualitas

six sigma. Pada tahap ini dilakukan

2

hal yaitu menentukan

stabilitas

.

(stability) dan kapabilitas

atau kemampuan

(capability)

dari proses, serta

mengidentifikasi sumber-sumber dan akar penyebab

kecacatan atau kegagalan.

4.

Improve, merupakan

rencana

tindakan

(action plan)

untuk

melaksanakan

peningkatan kua!itas six sigma.

5.

Control,

merupakan

tahap operasional

terakhir

dalam program

peningkatan

.

·

.

. kualitas six sigma. Pada tahap ini, basil peningkatan

kualitas

didokumentasikan

·

·dan disebarluaskan, prosedur didokumentasikan

dan dijadikan pedoman keija

standar.

·

2.3.4.1 Tahap

Define

Tahap define •

merupakan .

tahap.

pertama

dalam

metode

DMAIC

yang

mengidentifikasi

masalah;

mengidentifikasi kebutuhan

pelanggan,

melakukan

pemilihan prciduk terkait

dengan proyek six sigma,

serta penggambaran

diagram

SIPOC.·

1. ·

Project

Statement

Project statement merupakan pemyataan proyek yang

terbagi menjadi beberapa

komponen,

yaitu :

|

|

77

•

Business Case,

merupakan Jatar belakang

dari

proyek

yang dijalankan dan/atau

dari permasalahan yang teJ.jadi.

•

Problem Statement, merupakan

pemyataan

mitsalah yang akan dibahas.

_ • Project Scope,

merupakan

ruang lingkup

dan pembatasan

dari proyek

yang

dijalankan.

•

Goal

Statement, merupakan

peinyataan

tujuari dari proyek

yang dijalankan.

·

-

•

Milestone, merupakan batas.waktu

penelitian

dan pengeJ.jaan proyek.

2.

Voice

of Customer (VOC)

Prciyek

six

sigma

merupakan

suatu

stnitegi

dan sistem

yang

secara

terus

menerus

riienelusuri

dan memperbaharui

kebutuhan

pelanggan,

aktivitas

pesaing,

perubahan

pasar, dll.

Dengan

demikian, program

six sigma

menjadi

suatu

sistem

Voice of Customer.

(Gaspersz,

2002, hal

53)

3.

Pemilihan Produk

Pemilihan

produk

merupakan

salah

satu komponen

dalam tahap define

guna penelitian

atau proyek six sigma yang dijalankan

menjadi

lebih terfokus

pada produk

tertentu.

4.

Diagram SIPOC

(Suppliers-Inputs-Processes-Outputs-Customers)

Diagram

SIPOC

merupakan

suatu

alat

yang berguna

dan

paling

banyak

dipergunakan

dalam

manajemen

dan ningkatan

proses (Gaspersz,

2002,

hal

47). Nama SIPOCmerupakan lima elemen

utama dalam sistem

kualitas,

yaitu:

|

|

78

•· Suppliers,

merupakan

orang

atau

kelompok

orang

yang

memberikan

informasi

kunci,

material, atau

sumber

daya

lain

kepada

proses. Jika

suatu

proses terdiri

dari

beberapa

sub-proses,

maka

sub-proses

sebelumnya

dapat

dianggap

sebagai

pemasok internal

(internal suppliers).

•

!(!puts,

adalah

segala sesuatu

yang

diberikan oleh

pemasok

(suppliers).kepada

proses.

•

Processes,

merupakan

sekumpulan

langkah

yang

mentransformasi

dan

secara

ideal,

menambah

nilai

kepada

inputs

(proses

tranformasi

nilai

tambah

kepada

inputs).

Suatu proses

biasanya terdiri

dari

beberapa sub-proses.

•

Outputs,

merupakan

produk

(barang

dan/atau

jasa)

dari

suatu

proses.

Dalam

industri

manufaktur,

outputs

dapat

berupa

barang

setengah

jadi

maupun

barang

jadi

(final product).

Termasuk

ke

dalam

outputs

adalah

informasi

informasi kunci: dari

proses.

•

Customers,

merupakan

orang

atau

kelompok

orang,

..

tau

sun-proses

yang

menerima

outputs.

Jika

suatu

pro

es terdiri

dari

beberapa

sub-proses,

maka

sub-proses

sesudahnya

dapat dianggap

sebagai

pelanggan internal

(internal

customers).

|

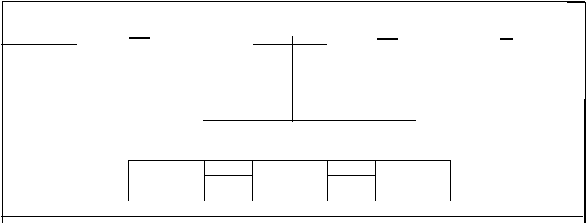

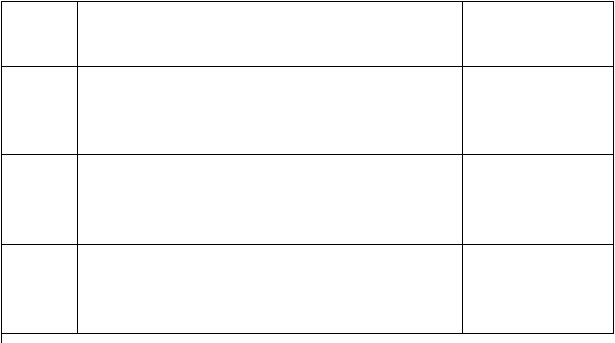

79

Proses I

Proses II·

Proses III

I .

Suppliers

I

I

Inputs

I

Processes

I

Outputs

I

I

Customers

I

·

Keteratigan

Keterang8.n

Keterangan

Keterangan

t

l

Sumber: Gaspersz, 2002

Gambar 2.2 Diagram SIPOC

2.3.4.2

Tahap

Measure

Tahap

Measure

merupakan

tahap

kedua dalam metode DMAIC, pada

tahap

ini dilakukan pengukuran DPMO dan level sigma.

1.

Uji

Kenormalan

Data

Uji

kenormalan

data

ildalah

suatu

uji

yang dilakukan pilda sampel yang diamati

untuk

mengetahui

apakah

data-data

sampel tersebut

menyebar

mengikuti

pola sebarim

normal.

Suatu

kumpulan

sampel

data

yang berdistribusi

normal,

memiliki

arti

bahwa

data"data

atau

sampel

yang

diamati memiliki sebaran yang

mendekati nilai

rata-rata

dan nieiniliki

nilai

simpangan baku yang cukup kecil.

.

.

Sebaran

normal

dari

data sampel

yang diamati

mengindikasikan

bahwa

parameter atau

ukuran karakteiistik

dari

data

sampel

tersebut

valid

untuk

digunakan

· padaperhitungan

yimgnantinya diharapkan

dapat mewakili

populasi.

|

80

Kurva normal

digambarkan

menyerupai

bentuk

lonceng

atau

genta

yang

merupilkan sebuah kurva

yang simetris

terhadap

garis vertikal, yang digambarkan

seperti berikut:

Gambar 2.3 Kurva Normal

Uji kenormalan data dapat dilakukan menggunakan sojlware

Minitab

14.

Adaj:mn

langkah-langkah

uji

kenormalan

dengan

software

minitab

14

adalah

sebagai

berikut:

I.

Bukasoftware minitab

14

2. Tuliskan

judul data yang mewakili

gambaran data yang akan dihitung.

pada baris paling

atas kiri

(

C

I) dari tabel

yang telah

tersedia .

·

3. ·

Masukkan data-data

yang akan dihitung

pada

kolom-kolom di bawah

judul

data tersebut

secara.berurut

4. Pilih

menu Stat pada toolbar

5. Pilih pilihan

Basic Statistic.

6. Pilih

Normality

Test

|

81

7. Klik 2 kali

pada

tabel

yang

memuat

judul data

yang

akan dihitung,

untuk

menampilkan judul data pada text "variable"

8. Pilih kolmogorov-smirnov pada "test for normality"

9. KlikOK

10. Akan

tam

pi! grafik probability

plot dari data perhitungan yang diinginkan

11. Kenormalan

data

dapat

dilihat dari

nilai

p-value, dimana untuk p-value

>

0,15 menunjukkan bithwa data normal,

2.

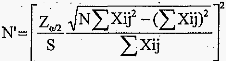

UjiKecukupan

Data·

Pengujian

ini dilakukan untuk mengetithui apakith jumlith sampel

yang telith

diambil dapat

mewakili

populasi data secara

keseluruhan.

Rumus

yang

digunakan

adalith:

Keterangan:

Za

12

=

Titik

Z

yang

diperoleh dengan

mencari

nilai area kurva

sebesar a/2

pada

tabel distribusi

normal

(Lampiran

3)

S

adalith persentase

tingkat

ketelitian

N' adalith jumlah

pengukuran yang diperlukan

N

adalith jumlith pengukuran

yang telith dilakukan

|

|

82

Xij adalah hasil pengukuran

yang telah dilakukan

Jika

hasil perhitungan

uji

kecukupan

data

tersebut

adalah

jurnlah

pengukuran

Yl!llg

diperlukan

lebih

kecil

atau sarna dengan

jurnlah pengukuran

yang telah

dilakukan

(N'SN),

maka jumlah pengukuran tersebut telah cukup

dengan

asumsi

bahwa

jumlah

pengukuran

telah

mewakili

populasi

yang ada.

Sedangkan

apabila

jumlah

pengukuran

yang

diperlukan

lebih

besar

dari jumlah

pengukuran

yang telah dilakukan

(N'>N),

maka

harus

dilakukan

pengukuran

kernbali

dengan

kondisi

dan

keadaan

yang sarna

pula, sarnpai

jumlah

pengukuran

yang telah dilakukan

lebih dari atau sarna dengan jurnlah yang diperlukan.

Tingkat

ketelitian

menunjukkan

penyimpangan maksimum

hasil

pengukuran

dari

spesifikasi sebenarnya yang dinyatakan dalarn persen.

Sedangkan

tingkat

keyakinan

menunjukkan besarnya

keyakinan pengukur bahwa

hasil yangdiperoleh

memenuhi

syarat ketelitian

yang digunakan

tersebut.

3.-

Rencana Pengukuran pada Tingkat Proses dan

Output

Pengukuran

pada tingkat proses adalah

mengukur

setiap

langkah

atau

aktivitas dalarn proses dan karakteristik

kualitas

input

yang diserahkan

oleh

pemasok .

(supplier)

yang

mengendalikan dan

mempengaruhi karakteristik

kualitas

output

yang diingirtkan.

Tujuan

dari

pengukuran pada

tingkat

ini

adalah

niengidentifikasi perilaku

yang

mengatur

setiap

langkah

dalarn

proses

operasional serta memperkirakan

output

yang akan

dihasilkan

sebelum

output

itu

diproduksi atau

diserahkan kepada

pelanggan. Sedangkan pengukuran pada

|

|

83

tingkat

output

adalah

mengukur

karakteristik

kualitas

output

yang

dihasilkan dari

suatu proses

dibandingkan

terhadap

spesifikasi

karakteristik

kualitas

yang

diinginkan oleh

pelanggan. (Vincent Gaspersz, 2002,

hal.I 0I)

Berkaitan

.dengan

pengukuran

karakteristik

kualitas

baik

pada

tingkat

proses

maupun

oufput,

maka

kita

perlu

membedakan

apakah

data

yang

diukur

itu

merupakan

data

variabel atau

data

atribut.

(Gaspersz, 2002, ha1.104).

•

Data

vadabel

merupakan

data

kuantitatif

yang dapat

diukur

dengan

menggunakan

alat

pengukuran

tertentu

untuk

keperluan

pencatatan

dan

analisis.

Data

variabel

bersifat

kontinu.

Jika

suatu

catatan

dibuat

berdasarkan

keadaan

aktual,

diukur

secara

langsung,

maka

karakteristik

kualitas

yang

diukur

itU

disebut

sebagai

variabel.

Contoh:

diameter

pipa,

ketebalan

produk

kayu

lapis, berat

semen dalam

kantong,

dan

lain-lain.

•

Data

atribut

merupakan data

kualitatif

yang

dihitung

menggunakan

daftar

pencacahan·

untuk

keperluan

pencatatan dan

analisis,

Data

atribut

bersifat

·

diskrit.

Jika

suatu

catatan

hanya

merupakan

suatu

ringkasan

atau

klasifikasi

yang

berkaitan

dengan

sekumpulan

persyaratan

yang

telah

ditetapkan,

maka

catatan

itu

disebut

atribut.

Contoh:

kesalahan

proses

administrasi

buku

tabungan

nasabah,

banyaknya

jenis

cacat

pada

produk,

ketiadaan

label

pada

kemasan produk, dan

lain-lain.

|

|

84

4.

Pengukuran

Baseline

Kinerja

Sebelum

suatu

proyek Six

sigma

dimulai,

kita

harus

mengetahui

tingkat

.kinelja

yang

sekarang

atau

sering

disebut

baseline

kinelja.

Setelah

mengetahui

baseline

kinerja,

maka

kemajuan

peningkatan-peningkatan

yang

dicapai

setelah

memulai

proyek

Six

sigma

dapat

diukur sepanjang

masa

berlangsung

proyek

Six

sigmaitu.

Baseline

kinelja

biasanya

ditetapkan

menggunakan

satuan

pengukuran

DPMO

(defects per

million

opportunities)

dan!atau

kapabilitas

sigma (level

sigma).

•

Pengukuran

Baseline

Kinerja pada Tingkat Proses

Pengukuran

baseline

kinelja

pada

tingkat

proses,

biasa

dilakukan

apabila

suatu

proses

terdiri

dari

beberapa sub-proses. Pengukuran

pada

tingkat

proses

.

akim

memberikan

baganan

secara

jdas

dan

komprehensif

tentang

segala

sesuatu

yang

teljadi

dalam

sub-proses

itu,

yang

biasanya

masalah-masalah

kualitas

tidak

tampak apabila

pengukuran

kinerja

itu

hanya

dilakukan

pada

tingkat

output

(Gaspersz, 2002,

hal.l13).

•

Pengukuran

Baseline

Kinerja

pada

Tingkat

Output

Pengukuran

baseline kinelja

pada

tingkat

output dilakukan

secara

langsung

pada

prodUk

akhir

yang

akan

diserahkan

kepada

pelanggan.

Hasil

pengukuran

pada

tingkat

output

dapat

berupa

data

variabel

atau data

atribut,

yang

akan

ditentukan

kineljanya

menggunakan

satuan

pengukuran

DPMO

(defects per

million

opportunities)

dan

kapabilitas Sigma

(nilai

sigma).

|

85

Pengukuran Baseline Kinerja

Variabel

Karakteristik

Kualitas

pada

Tingkat

Output untuk

Contoh Berukuran

Lima Unit

(n =

5)

Penggunaan .ukuran

contoh

sebanyak

lima

unit

(n =

5) adalah

hanya

berdasarkan

pertimbangan

praktis

dan

.um.um

dilak.ukan

di

dalam

industri-

industri

manufaktur.

Atau

dapat

menggunakan

ukuran

contoh

yang

berkisar

antara

5-19

unit,

tergantung

situasi

dan

kondisi

di

dalam

ind.ustri

itu

(Vincent

Gaspersz, 2002, hal.120).

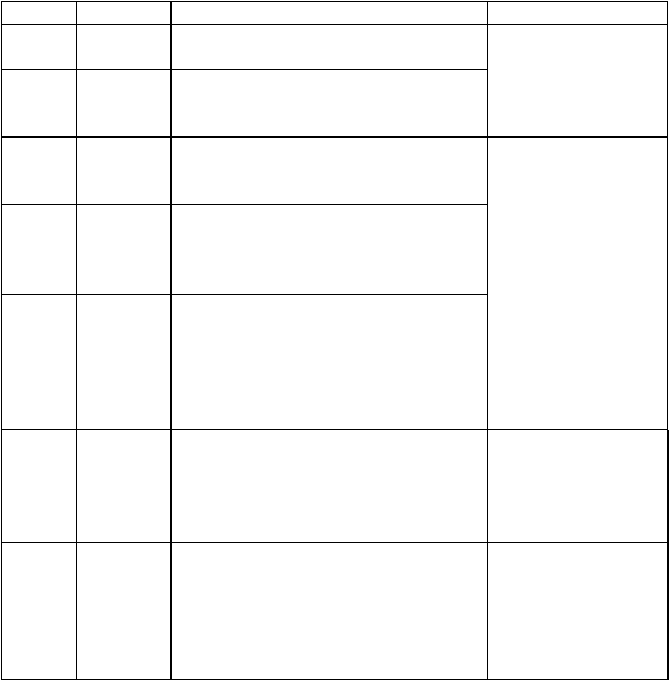

Tabel

2.3

Contoh Tabel Data

Hasil

Peng.ukuran

Sampel

Pengukuran pada Unn Contoh (1F5)

Perhitongan yang Diperlukan

XI

x,

x,

X.

x,

Jwnlah

Rata-rata

--·-·-·--·--·---·--

(X-bar)

e-

(R)

Standar Deviasi

--------·-··----·--·-

--

s

=Rid,

I

yl

Yz

Y,

y,

Y,

.

2

Yo

y,

Ys

y•

YIO

Jwnlah

Rata-Rata

Rumus

yang

diperlukan:

J.umlah

Yij

.

_LYij

Rata-rata

(X )

=

--

n

Range

(R)

=(Max Y1- Ys)- (Min

Y1 - Ys)

StandarDeviasi (S)

=

R/d2

R.umus

yang

digunakan untuk

perhitungan proses secara

keseluruhan:

Rata-rata (mean)

proses=

X-double bar

Standar Deviasi Proses=

S

=

R-Barld2

Keterangan:

|

|

86

X-double bar= Rata-rata dari

X-bar

R

Bar

=Rata-rata dari Range

d2

= koefisien

untuk

·

pendugaan

standar deviasi,

tergantung

pada

ukuran

contoh (Lampiran

5)

Setelah

melakukan pengukuran

peildahuluan selanjutnya

dalah

melakukan

perhitungan DPMO dan

Kapabilitas Sigma

(Level

Sigma).

Perhitungan

DPMO

dan Level Sigma yang rilemiliki dua batas

spesifikasi atas

dan bawah

(USL

dan LSL).

Langkah-langkahnya adalah sebagai

berikut:

1.

Terttukan

batas

spesifikasi atas dan bawah

(USL

dan

LSL)

2.

Hitung kemungkinai:t

cacat yang berada · diatas nilai USL per

satu

juta

kesempatan (DPMO) ·

DPMO USL: P[z 2:

(USL-

X

)/S] x 1.000.000

3..

Hitung

kemungkinan · cacat

yang berada

di bawah

nilai

LSL per satu juta

kesempatan (DPMO)

DPMO LSL: P[z

:5 (LSL- X)/S]

x

1.000.000

4.

Hitung

total DPMO dengan

menjumlahkan DPMO

USL dengan DPMO

LSL.

5. Konversi nilai

DPMO

ke dalam

nilai sigma

(lihat Lampiran

4).

Perhitungan

DPMO dan Level

Sigma yang

memiliki satu batas

spesifikasi atas

(USL).

Langkah-langkahnya adalah

sebagai berikut:

1.

Tentukan

batas

spesifikasi atas (USL).

|

|

87

2.

Hitung

kemungkinan cacat persatujuta kesempatan (DPMO)

DPMO: 1000000-NORMSDIST[abs(USL- x )/S]*IOOOOOO

•. 3. Konversi riilai DPMO

ke dalam

nilai sigma (lihat

Lampiran 4).

.

Perhitungan DPMO dan

Level

Sigma

yang memiliki satu batas spesifikasi bawah

(LSL). Langkah-langkahnya adalah sebagai

berikut:

1.

Tentukan batas spesifikasi bawah

(LSL).

2.

Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

DPMO: 1000000-NORMSDIST[(X-LSL)/S]*IOOOOOO

3.

Konversi nilai DPMO

ke dalam nilai sigma (lihat

Lampiran 4).

2.3.4;3 Tahap

Analyze

Pada tahap

analyze dilakukan 2 hal yaitu

menentukan stabilitas dan

kapabilitas

atau

kemampuan

(capability)

dari

proses,

serta mengidentifikasi

sumber

sumber

dan akar

penyebab kecacatan atau kegagalan.

·1.

Menentukan Stabilitas dan Kapabilitas Proses

Target

dari program

six sigma

adalah

membawa

proses

industri

yang

memiliki

stabilitas

(stability)

dan kemampuan (capability),

sehingga

nantinya

mencapai tingkat kegagalan

nol

(zero defocts

oriented).

Dalam

menentukan

apakah suatu proses berada dalam kondisi stabil dan

mampu, maka

dibutuhkan

alat-alat

atau

metode

statistika

sebagai

alat analisis.

|

|

88

Pemahaman

tentang proses

industri

yang diperlukan

adalah

memahami

bagaimana suatu proses itu

bervariasi dari

waktu

ke

waktu dalam menghasilkan

·

produk,

sehingga

nantinya dapat diambil

tindakan-tindakan

yang tepat

untuk

meningkatkan

keija dari

proses

industri

tersebut menuju tingkat kegagalan

no!

dengan

menggunakan

bantuan alat-alat statistika (stastical tools).

Variasi

adalah

ketidakseragaman

dalam

sistem

industri

sehiil.gga

menimbulkan

perbedaan

dalam

kualitas pada

produk (barang

dan/atau

jasa)

yang dihasilkan.

Pada

dasamya

dikenal ada

dua

sumber

atau

petiyebab timbulnya

variasi, yang

diklasifikasikan

sebagai

berikUt : (Vincent Gaspersz,

2002,

ha1.205).

a.

Variasi

Penyebab Khusus

(Special

Causes

Variation)

··

·

Merupakan

kejadi!m-kejadian

diluar sistem

industri

yang mempengaruhi

variasi dalam

sistem

industri itu. Penyebab khusus dapat

bersumber dari

faktor-faktor .seperti manusia, peralatan,

material, Iingkungan,

metode kerja,

dll. Penyebab

.khusus

ini mengambil

pola-pola

non acak (non random

patterns)

sehingga dapat diidentifikasi

atau ditemukan,

sebab mereka

tidak

.

.

selalu

aktif

dalam

proses

tet

pi memiliki

pengaruh

yang Iebih kuat pada

proses

sehingga

menimbulkan

variasi.

Dalam

konteks

pengendalian proses

statistikal menggunakan

peta-peta

kontrol

(control charts),

jenis variasi

ini

sering ditandai dengan titik-titik

pengamatan

yang melewati atau

keluar dari

batas-bataspengendalian yang ·didefinisikan (defined control

limits).

|

|

89

p.

Variasi

Penyebab Umum (Common

Causes Variation)

·

Merupakan ·faktor

faktor

di dalam sistem industri

atau yang melekat pada

proses

industri

yang

menyebabkan

ti

bulnya

variasi dalam sistem

industri

serta hasil-hasilnya.

Penyebab

umum sering disebut

juga sebagai penyebab

acak (random causes) atau penyebab sistem (system

causes). Oleh karena

penyebab ·

umum ini

selalu melekat

pada

sistem,

maka

untuk

menghilangkannya

harus

menelusuri

pada elemen-elemen

dalam sistem

itu

dan

himya pihak

manajemen

irtdustri

yang dapat

memperbaikinya,

karena

pihak manajemen industri yang

mengendalikan sistem

industri

itu.

Dalam

konteks

pengendalian proses

statistikal menggunakan peta-peta

kontrol

(control charts),

jenis variasi .ini sering ditandai dengan

titik-titik pengamatan

yang

berada

dalam batas-batas pengendalian

yang

didefinisikan (defined

control

limits).

Suatu

proses

dimana

hanya

mempimyai

variasi

penyebab urnurn (common

causes

variation) yang

mempengaruhi output

merupakan proses

yang

stabil

karena penyebab sistem yang

mempengaruhi variasi biasanya relatif stabil

_sepanjang

waktu.

Variasi penyebab

umum

dapat

diperkirakan

dalam

batas-batas

perigendalian yang ditetapkan secara · statistikal. Sedangkan

apabila variasi

penyebab khusus

te!jadi

dalani. proses,

maka

akan

menyebabkan proses

itu

menjadi

tidak stabil. Upaya-upaya

menghilangkan

variasi

penyebab

khusus

akan

membawa proses

ke dalam pengendalian statistikal.

(Vincent Gaspersz, 2002,

hal.205).

|

|

90

Pemahaman. dan

pengendalian variasf

merupakan inti

dari

teori

Deming.

Dr.

William Edwards Deming

menyatakan .bahwa sasaran dari pengendalian

proses

industri

guna

meningkatkkualitas

dan produktivitas

industri adalah

mengurangi

variasi

sebanyak

mungkin.

Pendekatannya

adalah

menstandarcil asikan proses melalui setiap orang menggunakan

prosedur kerja,

material

dan peralatan

yang sama, Di

samping

itu pihak

manajemen

industri

harus

mempelajari proses,

mencari

sumber-sumber

potensial dari variasi,

mengumpulkail

data, dan kemudian

menghilangkan

variasi

penyebab khusus.

Kohtribusi utama

dari penggunaan metode-metode statistika

dalam

pengendaliari

sistem

industri

adalah

memisahkan

variasi

total

dalam proses

ke dalam

dua

sumber

diatas.

Suatu

sistem

industri . disebut berada dalam pengendalian

statistikal apabila

sistem itu terbebas · dari variasi

yang ditimbulkan oleh

·

penyebab khusus. Kinerja dari

sistem

industri yang berada

dalam pengendalian

statistikal akan dapat di prediksi

dengan baik.

Analisis Stabilitas

dan

Kapabilitas Proses

Analisis

untuk

melihat

apakah

proses

sudah stabil

atau

belum,

dilakukan dengan

membangun

peta kontrol kualitas. Apabila proses sudah berada .dalam batas

batas koritrol.

yarig ada,

maka proses dapat dikatakan

stabil. Namun

apabila

proses

berada diluar batas, maka proses dapat dikatakan

belum stabil.

|

|

91

I.

Peta Kontrol X-Bar

dim R

Peta

kontrol

x-bar dan

·R digUnakan tuk

memantau proses

yang

mempunyai

kara,kteristik

berdimensi

kontinu,

sehingga

peta

kontrol

x-bar

dan

R

sering

disebut

sebagai

peta

kontrol

untuk

data variabel.

Peta

kontrol

X-bar

menjelaskan

kepada

kita

tentang

apak<!h

perubahan-perubahan

telah

terjadi

dalam

ukuran

titik

pusat

(central

tendency)

atau rata-rata

dari suatu

proses.

Sedangkan

peta

kontrol R

menjelaskan tentang apakah perubahan-perubahan

telah teijadi dalam

ukuran variasi, dengan demikian

berkaitan dengan

perubahan homogenitas produk

yang dihasi!kan me!alui

suatu proses.

Untuk membangtn suatu

peta kontrol,

maka perlu adanya

batasan

pengendalian. Batasan

pengendalian

untuk peta kontrol

x-bar adalah:

=

ucL=

x

+A2R

LCL=

x

-A2

R

sedangkan batasan

untuk peta kontrol R adalah:

LCL=D3x

R

2. Kapabilitas Proses

Setelah

membuat

peta

kontrol, selanjutnya

adalah

melakukan

analisis

kemampuan

proses, dimana

analisis

ini dapat dilakukan

apabila proses sudah

stabil. Apabila ditemukan

adanya

instabilitas dalam nilai

rata-rata proses pada

|

|

92

tingkat

sigma

tertentu, malca haruslah

proses. distabilkan terlebih

dahulu sebelum

dilakukan.analisis kapabilitas proses. (Gaspersz,

2002,

hal.210)

Kemampuan

proses berkaitan dengan keseragaman

proses . sehingga

variabilitas

merupakan

ukuran

keseragrunan

proses.

Analisis kemampuan

proses

merupakan

suatU studi

guna

menaksir

kemampuan proses