|

BAB 2

LANDASAN TEORI

2.1

Ergonomi

Ergonomi berasal dari

bahasa

Latin

yaitu

Ergon

(kerja)

dan

Nomos

(hokum

alam)

dan

dapat

didefinisikan sebagai

studi

tentang

aspek-aspek

manusia

dalam

lingkungan

kerjanya

yang

ditinjau

secara

anatomi,

fisiologi

psikologi,

engineering

dan

desain/perancangan. Ergonomi

berhubungan

dengan

optimasi,

efisiensi,

kesehatan, keselamatan dan kenyamanan manusia di tempat kerja, di rumah ataupun

di tempat rekreasi.

Ergonomi juga disebut dengan human factor yang berarti menyesuaikan tempat

kerja dengan

manusianya. Penerapan ergonomi pada

umumnya

merupakan aktifitas

rancang

bangun

(desain) ataupun

rancang

ulang

(redesain). Hal

ini

dapat

meliputi

perangkat keras

(hardware)

maupun

perangkat lunak

(software).

Perangkat keras

berkaitan dengan mesin (perkakas kerja/tools, alat peraga/display, conveyor dan lain-

lain)

sedangkan perangkat

lunak

lebih

berkaitan

dengan

sistem

kerjanya

seperti

penentuan jumlah istirahat, pemilihan jadwal pergantian shift kerja, rotasi pekerjaan,

prosedur kerja dan lain-lain.

Semuanya itu untuk menciptakan lingkungan kerja yang dapat :

•

Mengurangi angka cedera dan kesakitan dalam pekerjaannya

•

Menurunkan biaya perawatan kecelakaan kerja

|

|

20

•

Menurunkan kunjungan berobat

•

Mengurangi waktu ketidakhadiran pekerja

•

Meningkatkan produktivitas, kualitas dan keselamatan kerja

•

Meningkatkan nilai tingkat kenyamanan pekerja dalam bekerja

2.2

Bahaya atau Resiko Ergonomi

Faktor

resiko

yang

terpenting dari

pengabaian

faktor

ergonomi

dalam

tempat

kerja adalah musculoskeletal disorders (MSDs). Gangguan otot (MSDs) adalah

cedera

atau

gangguan pada

otot,

saraf,

tendon,

sendi,

tulang

rawan,

dan

tulang

belakang.

MSDs

ini

memungkinkan

timbul

dalam

jangka

waktu

yang cukup

lama

(adanya kumulatif resiko). Adapun faktor-faktor yang memicu MSDs ini antara lain:

•

Pekerjaan yang berulang-ulang dilakukan.

•

Postur tubuh yang tidak nyaman

•

Kecepatan gerakan

•

Putaran pada sendi

•

Getaran

•

Kedinginan

Untuk

mengukur suatu resiko pekerjaan dari

segi ergonomi, terdapat beberapa

metode

yang

digunakan dan

salah

satunya

yaitu

Rapid

Entire

Body

Assessment

(REBA).

Untuk

memperbaiki posisi

kerja

secara

ergonomi

maka

dapat

dilakukan

dengan pembuatan alat bantu pekerjaan dan penyesuaian postur kerja yang lebih baik.

|

|

21

2.3

Rapid Entire Body Assessment (REBA)

Rapid

Entire

Body

Assessment

dikembangkan

oleh

Dr.

Sue

Hignett

dan

Dr.

Lynn Mc Atamney merupakan ergonom dari universitas di Nottingham (University of

Nottingham’s Institute of Occuptaional Ergonomic).

Rapid Entire Body Assessment adalah sebuah metode yang dikembangkan

dalam bidang ergonomi dan dapat digunakan secara cepat untuk menilai posisi kerja

atau

postur

leher, punggung,

lengan pergelangan tangan dan kaki

seorang operator.

Selain itu metode ini juga dipengaruhi faktor coupling, beban eksternal yang ditopang

oleh

tubuh

serta

aktifitas

pekerja.

Penilaian

dengan

menggunakan REBA

tidak

membutuhkan

waktu

yang

lama

untuk

melengkapi

dan

melakukan

scoring

general

pada

daftar aktivitas

yang

mengindikasikan perlu

adanya pengurangan resiko

yang

diakibatkan postur kerja operator (Mc Atamney, 2000).

Metode ergonomi tersebut

mengevaluasi postur, kekuatan, aktivitas dan

faktor

coupling

yang

menimbulkan cidera akibat

aktivitas yang

berulang–ulang. Penilaian

postur kerja dengan metode ini dengan cara pemberian skor resiko antara satu sampai

lima

belas,

yang

mana

skor tertinggi menandakan level

yang

mengakibatkan resiko

yang

besar

(bahaya)

untuk

dilakukan dalam

bekerja.

Hal

ini

berarti

bahwa

skor

terendah akan menjamin pekerjaan yang diteliti bebas dari ergonomic hazard. REBA

dikembangkan

untuk

mendeteksi postur

kerja

yang

beresiko

dan

melakukan

perbaikan sesegera mungkin.

REBA

dikembangkan tanpa

membutuhkan

piranti

khusus.

Ini

memudahkan

peneliti

untuk

dapat dilatih

dalam

melakukan

pemeriksaan dan pengukuran

tanpa

|

|

22

biaya

peralatan

tambahan.

Pemeriksaan REBA

dapat

dilakukan

di

tempat

yang

terbatas tanpa menggangu pekerja. Pengembangan REBA terjadi dalam empat tahap.

Tahap pertama adalah pengambilan data postur pekerja dengan menggunakan

bantuan video atau foto, tahap kedua adalah penentuan sudut–sudut dari bagian tubuh

pekerja, tahap ketiga adalah penentuan berat benda yang diangkat, penentuan

coupling dan penentuan aktivitas pekerja. Dan

yang

terakhir, tahap keempat adalah

perhitungan

nilai

REBA

untuk postur

yang

bersangkutan.

Dengan didapatnya nilai

REBA tersebut dapat diketahui level resiko dan kebutuhan akan tindakan yang perlu

dilakukan untuk perbaikan kerja.

Penilaian postur dan pergerakan kerja menggunakan metode REBA melalui tahapan–

tahapan sebagai berikut (Hignett dan McAtamney, 2000):

1. Pengambilan data postur pekerja dengan menggunakan bantuan video atau foto.

Untuk

mendapatkan gambaran

sikap

(postur)

pekerja

dari

leher,

punggung,

lengan,

pergelangan tangan

hingga

kaki

secara

terperinci

dilakukan

dengan

merekam atau memotret postur tubuh pekerja. Hal ini dilakukan supaya peneliti

mendapatkan data postur tubuh secara detail

(valid), sehingga dari

hasil

rekaman

dan

hasil

foto

bisa

didapatkan data

akurat

untuk

tahap

perhitungan

serta analisis selanjutnya.

2.

Penentuan

sudut–sudut dari

bagian

tubuh

pekerja.

Setelah

didapatkan

hasil

rekaman dan

foto postur tubuh dari pekerja dilakukan perhitungan besar sudut

dari

masing –

masing

segmen

tubuh

yang

meliputi

punggung

(batang

tubuh),

leher,

lengan atas,

lengan bawah, pergelangan

tangan dan kaki. Pada

metode

|

23

REBA

segmen –

segmen tubuh

tersebut dibagi

menjadi dua kelompok,

yaitu

grup

A

dan

B.

Grup

A

meliputi punggung

(batang

tubuh),

leher

dan

kaki.

Sementara grup

B

meliputi lengan atas, lengan bawah dan pergelangan tangan.

Dari

data

sudut

segmen

tubuh

pada

masing–masing grup

dapat

diketahui

skornya, kemudian dengan skor tersebut digunakan untuk melihat tabel A untuk

grup

A

dan

tabel B

untuk

grup

B

agar

diperoleh

skor

untuk

masing–masing

tabel.

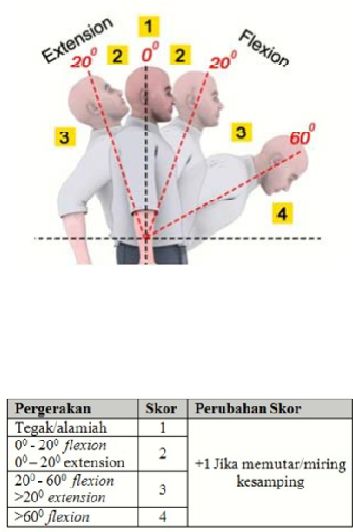

Gambar 2.1 Range Pergerakan Punggung

Tabel 2.1 Skor Pergerakan Punggung

|

24

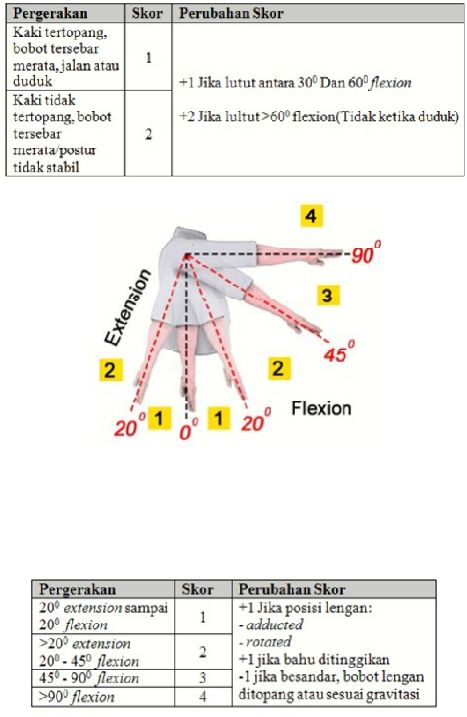

Gambar 2.2 Range Pergerakan Leher

Tabel 2.2 Skor Pergerakan Leher

Gambar 2.3 Range Pergerakan Kaki

|

25

Tabel 2.3 Skor Pergerakan Kaki

Gambar 2.4 Range Pergerakan Lengan Atas

Tabel 2.4 Skor Pergerakan Lengan Atas

|

26

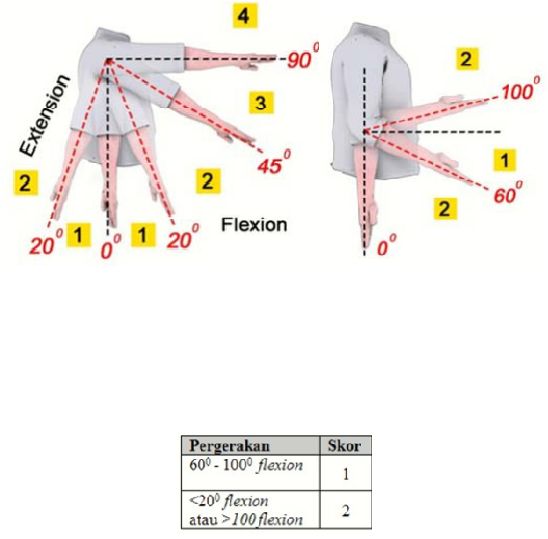

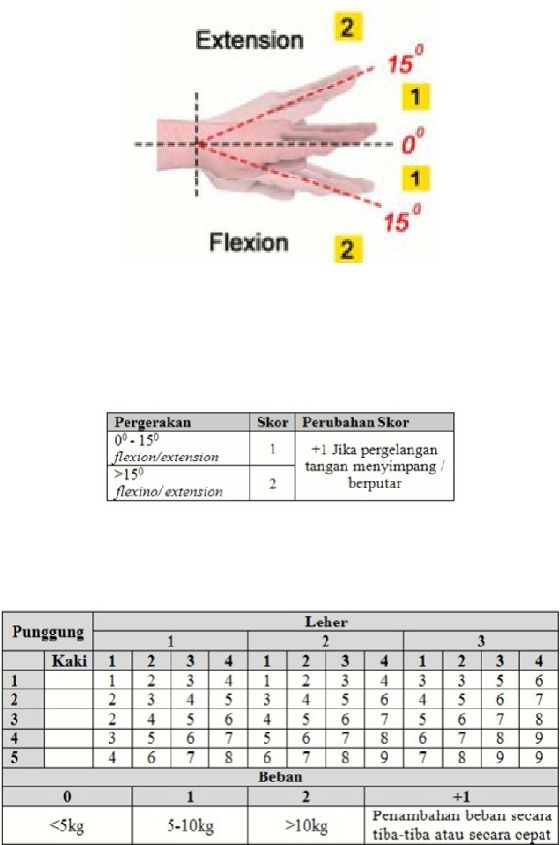

Gambar 2.5 Range Pergerakan Lengan Bawah

Tabel 2.5 Skor Pergerakan Lengan Bawah

|

27

Gambar 2.6 Range Pergerakan Pergelangan Tangan

Tabel 2.6 Skor Pergerakan Pergelangan Tangan

Tabel 2.7 Tabel A Skor REBA

|

28

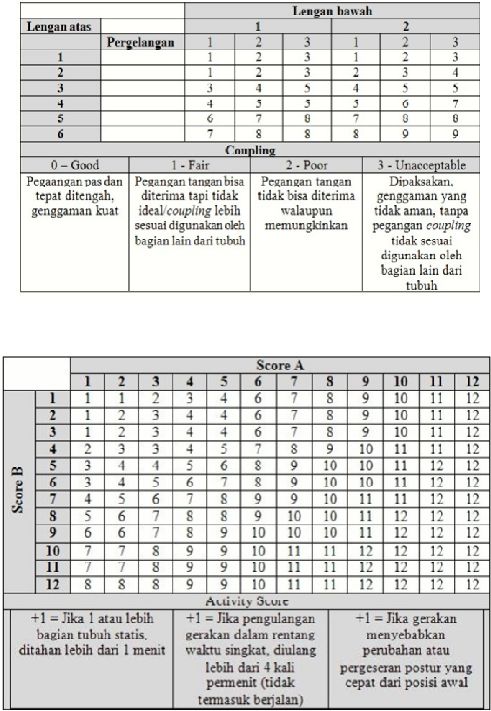

Tabel 2.8 Tabel B Skor REBA

Tabel 2.9 Tabel C Skor REBA

|

29

Tabel 2.10 Tabel Resiko Ergonomi

REBA Score

Risk Level

1

Diabaikan

2

-

3

Low

4

-

7

Medium

8

-

10

High

11 - 15

Very High

2.4

Quality Control Circle (QCC)

Menurut Japanese Union of Scientists and Engineers (JUSE) (1991, p7), QCC

atau Gugus Kendali Mutu (GKM) adalah suatu kelompok kecil yang secara sukarela

mengadakan

kegiatan

pengendalian

mutu di dalam

tempat kerja mereka sendiri.

Setiap

anggota

kelompok

berpartisipasi penuh

secara

terus

menerus

(berkesinambungan), sebagai

bagian

dari

kegiatan

kendali

mutu

menyeluruh

perusahaan,

mengembangkan diri

serta

pengembangan

bersama,

pengendalian

dan

perbaikan di dalam tempat kerja dengan menggunakan teknik-teknik kendali mutu.

QCC

merupakan

mekanisme

formal

dan

dilembagakan yang

bertujuan

untuk

mencari

pemecahan pesoalan dengan

memberikan tekanan

ada

partisipasi

dan

kreativitas di

antara

karyawan.

Setiap

QCC

juga

bertindak

sebagai

mekanisme

pemantauan

yang

membantu

organisasi

dalam

menyesuaikan diri

dengan

lingkungannya dan

dalam

memantau

kesempatan,

tidak

menunggu

bergerak

jika

persoalan

timbul

dan tidak menghentikan

kegiatannya

jika suatu

persoalan

telah

|

|

30

ditemukan

dan

dipecahkan.

Secara

lebih

terinci, ciri-ciri

umum

atau

karakteristik

QCC dikemukakan Crocker, et.al, (2004, p10) sebagai berikut :

•

QCC mempunyai tujuan

untuk

meningkatkan komunikasi, terutama

antara

karyawan dengan manajemen serta mencari dan memecahkan persoalan.

•

Organisasinya terdiri dari satu orang kepala dengan beberapa orang anggota yang

berasal dari

satu bidang pekerjaan. QCC juga

memiliki

seorang koordinator dan

satu

atau lebih

fasilitator yang bekerja erat dengan gugus. Fasilitator

mempersiapkan program

latihan,

memberikan

latihan

dan

bimbingan yang

terus

menerus

bagi para

kepala

gugus

dan

atas

permintaan

memberikan

latihan bagi

anggota tim.

•

Partisipasi

anggota

dalam

gugus

bersifat

sukarela,

sedangkan partisipasi

kepala

mungkin sukarela, mungkin tidak.

•

Didalam ruang

lingkup persoalan

yang dianalisis oleh gugus, tidak bisa

memilih

sendiri

persoalan

yang

akan

dibahasnya; persoalan

itu

bukan

berasal

dari

bidangnya

sendiri

dan

persoalannya tidak

terbatas pada

mutu

tetapi

mencakup

produktivitas, biaya keselamatan kerja,

moral dan lingkungan serta bidang

lainnya.

•

Latihan formal dalam hal teknik pemecahan persoalan biasanya merupakan

bagian dari pertemuan gugus.

•

Pertemuan

dilakukan

biasanya satu

jam

per

minggu.

Pertemuan

dilakukan baik

dalam

jam

kerja

formal

dengan

persetujuan

pengawas

dan di luar jam

kerja

|

|

31

berdasarkan inisiatif

karyawan

sendiri.

Pertemuan

dipimpin

kepala

kelompok.

Dalam

rangka

QCC,

Kepala

kelompok

tidak

mempunyai kekuasaaan terhadap

anggota lainnya akan tetapi lebih berperan sebagai moderator.

2.5

8 Steps

2.5.1

Menentukan Tema

Tema

merupakan masalah

yang

akan

diangkat

untuk dianalisa,

dicari

penyebabnya dan

ditanggulangi. Sedangkan

yang dimaksud sebagai

masalah

yakni sesuatu yang dianggap :

-

Menyimpang dari keinginan

-

Menyimpang dari target

-

Menyimpang dari standar

2.5.2

Menentukan Target

Target

adalah tujuan

atau kondisi

ideal

yang

harus

dicapai

pada

suatu

proses. Dalam menentukan target, hal-hal yang perlu diperhatikan antara lain :

-

S – specific: Judulnya jelas

-

M – measurable : Nilai dan satuannya jelas

-

A – achievable : Dapat dicapai

-

R

–

reasonable atau Realistic : Alasannya masuk akal atau Realistis

-

T

–

time base : Waktunya jelas

Dasar dalam menentukan target yaitu :

-

Hasil dari analisa kondisi yang ada

|

|

32

-

Target yang ditetapkan oleh Perusahaan

-

Target konsumen

-

Kondisi terbaik yang pernah dicapai

2.5.3 Analisa Kondisi yang Ada

Langkah ketiga

adalah

analisa

kondisi

yang

ada,

yaitu

melakukan

penyelidikan dan

analisa

secara

lebih

teliti

dengan

tujuan

menemukan

akar

masalah

utama

atau

mendapatkan fakta

dan

data

tentang

penyimpangan atau

kondisi-kondisi tidak baik yang berhubungan dengan akar permasalahan.

Dua

aktifitas

utama

yang

dilakukan pada

tahap

ini

yaitu

melakukan

penyederhanaan masalah

(jika

masalah

masih

terlalu

luas)

dan

melakukan

pengecekan

ke tempat

terjadinya

masalah (genba).

Dimana dalam

melakukan

genba terdapat hal yang utama, antara lain :

-

Menyelidiki proses dimana masalah tersebut terjadi.

-

Menyelidiki kronologis terjadinya masalah sehingga kapan dan bagaimana

terjadinya masalah itu dipahami dengan baik.

-

Mengumpulkan

fakta

dan

data tentang

kondisi-kondisi

yang kurang baik

dan penyimpangan yang terjadi.

2.5.4 Analisa Sebab Akibat

Pada

langkah

analisa

penyebab, pekerjaan yang

akan

dilakukan yaitu

menyelidiki,

menguji

penyebab-penyebab yang

mungkin

untuk

menemukan

penyebab utama dari akar permasalahan.

|

|

33

Berdasarkan data dan informasi penting yang didapat pada langkah analisa

kondisi

yang

ada

maka

dilakukan

pengelompokkan penyebab-penyebab

yang

mungkin dan menguji penyebab-penyebab tersebut untuk menemukan penyebab

utama.

2.5.5 Rencana Penanggulangan

Pada

langkah

rencana

penanggulangan dilakukan

perencanaan

terhadap

penanggulangan yang

efektif

untuk

menghilangkan

penyebab

utama.

Dalam

merencanakan penanggulangan didasarkan pada kriteria berikut:

-

Dampak

:

Seberapa besar masalah tersebut bisa dihilangkan?

Mampukah menuntaskan masalah?

-

Teknis

:

Apakah penggulangan dapat dilakukan ?

Apakah mudah dioperasikan?

-

Ekonomis

:

Berapa keuntungan yang akan didapat?

2.5.6 Pelaksanaan Penanggulangan

Pada

langkah

ini

dilakukan

tindakan

untuk

menanggulangi penyebab

masalah

sesuai

dengan

rencana

yang

telah

ditentukan. Dalam

melaksanakan

penanggulangan, ikut

sertakan

orang

yang

terkait

dengan

masalah

tersebut

kemudian pastikan tidak

menimbulkan masalah baru

dan

mendokumentasikan

data dan hal-hal penting yang ditemui.

2.5.7 Evaluasi Hasil Perbaikan

Evaluasi

hasil

adalah

langkah

mengevaluasi tingkat

keberhasilan

dan

keuntungan yang diperoleh dari penanggulangan yang telah dilakukan. Ini

|

|

34

dilakukan dengan membandingkan

kondisi sebelum dan sesudah perbaikan

dengan menggunakan tolak ukur yang sama.

2.5.8 Standarisasi dan Tindak Lanjut

Standarisasi diperlukan untuk mencegah masalah yang sama akan muncul

kembali. Hal

ini sangat penting, jika

tidak

ada standar

maka orang baru tidak

akan

memahami proses

dengan

baik

dan

jika

tidak ada

standar

maka

teknisi

lama dapat lupa akan standar.

Dalam membuat standar, setiap bagian dari suatu standar diperjelas

dengan metode 5W + 1 H.

2.6

7 Tools

Menurut Direktorat Jenderal Industri dan Dagang Kecil Menengah Departemen

Perindustrian

dan

Perdagangan

(2003,pp6-15)

dalam

implementasinya, 8

langkah

QCC menggunakan beberapa

alat bantu,

yaitu

7 Tools dan brainstorming tetapi

dalam prakteknya tidak semua alat dari 7

Tools

dan brainstorming

akan digunakan

dalam

metode

ini,

tetapi penggunaannya

disesuaikan dengan

kebutuhan

dari setiap

langkah sehingga akan didapatkan hasil yang optimal.

2.6.1

Check Sheet (Lembar Pemeriksaan)

Check Sheet adalah

merupakan alat

yang mutlak diperlukan bagi mereka

yang melaksanakan penelitian dan pengendalian kualitas atau kuantitas barang

ataupun

jasa.

Karena

dari

data

yang

didapat

atau

dikumpulkan dapat

mengambil suatu gambaran, kesimpulan ataupun keputusan yang akurat.

|

|

35

Tanpa

mempunyai data

membuat

pengambilan kesimpulan atau

keputusan

ataupun

rencana

tindakan

hanya berdasarkan

kira-kira

saja,

sehingga

bukan

suatu yang mustahil akhirnya kesimpulan atau keputusan akan jauh dari

yang

diharapkan.

Hal-hal

yang

perlu

diperhatikan dalam

membuat

Check

Sheet,

antara lain :

• Sasarannya harus jelas.

• Keterangan yang diperlukan memenuhi sasaran.

• Dapat diisi dengan mudah dan cepat.

• Dapat disimpulkan dengan cepat.

Secara umum Check Sheet dibagi dalam 3 jenis dengan fungsinya masing-masing

yaitu:

1. Check Sheet

Suatu

lembaran

yang

berisi

bahan-bahan keterangan

yang

telah

ditentukan sasaran atau keperluannya dengan kolom jumlah atau ukuran

barang

atau

kegiatan

yang

diperiksa dengan

penentuan waktu

yang

teratur

ataupun bebas. Adapun fungsi Check Sheet adalah sebagai berikut:

• Untuk menghitung jumlah produksi atau jasa yang dihasilkan.

• Untuk menghitung kerusakan atau kesalahan produk yang dibuat.

• Untuk mengukur bentuk (panjang atau volume hasil produksi).

• Untuk mengukur keadaan, kondisi alat atau hasil produksi.

• Untuk mengukur waktu proses pekerjaan.

|

|

36

2. Check List

Suatu

lembaran

yang

berisi

bahan-bahan keterangan

yang

telah

ditentukan

sasaran

atau

keperluannya, kegiatan

yang

dicocokkan

keberadaanya atau jumlahnya dengan penentuan waktu yang tertentu. Adapun

fungsi Check List adalah sebagai berikut:

•

Untuk mencocokkan ukuran hasil produksi dengan standar.

•

Untuk mencocokkan jumlah pengiriman dengan pesanan.

•

Untuk mencocokkan barang dengan jumlah yang dibawa atau dikirim.

•

Untuk mengontrol jenis barang yang dibeli.

3. Check Drawing

Suatu lembaran yang berisi gambar barang yang telah ditentukan untuk

diperiksa keadaannya dan

setiap

barang

menggunakan lembar

yang

berbeda.

Adapun fungsi Check drawing adalah sebagai berikut :

•

Untuk menunjukkan posisi atau lokasi kerusakan.

•

Untuk mencocokkan posisi pemasangan bagian barang produksi.

•

Untuk pengontrolan lokasi masalah yang akan telah diselesaikan.

2.6.2

Stratifikasi

Merupakan suatu teknik untuk mengklasifikasikan data sehingga dapat

dengan

mudah dianalisis.

Jenis

klasifikasi,

meliputi

:

jenis kerusakan,

penyebab

kerusakan, lokasi

kerusakan, waktu,

area

kerja,

operator,

jenis

kesalahan, pelanggan, dan proses kerja.

|

|

37

2.6.3

Diagram Pareto

Menurut

Nasution (2004,

p114),

Diagram pareto

adalah

diagram

yang

dikembangkan oleh seorang ahli ekonomi Italia yang bernama Vilfredo Pareto

pada

abad

ke-19.

Diagram

pareto

digunakan untuk

memperbandingkan

berbagai kategori kejadian yang disusun menurut ukurannya, dari yang paling

besar disebelah kiri ke

yang paling kecil di sebelah kanan. Susunan

tersebut

membantu kita untuk menentukan penting prioritas kategori kejadian-kejadian

atau sebabsebab kejadian yang dikaji

atau

untuk

mengetahui masalah utama

proses. Dengan bantuan diagram pareto tersebut, kegiatan akan

lebih efektif

dengan

memusatkan perhatian

pada

sebab-sebab yang

mempunyai

dampak

yang paling besar

terhadap kejadian daripada

meninjau berbagai sebab pada

suatu ketika.

Menurut

Direktorat Jenderal

Industri

dan

Dagang

Kecil

Menengah

Departemen Perindustrian dan Perdagangan (2003, p7), Diagram pareto

adalah

kombinasi dua

macam

bentuk

grafik

yaitu

grafik

kolom

dan

grafik

garis, berguna untuk :

•

Menunjukkan masalah utama atau pokok masalah.

•

Menyatakan

perbandingan

masing-masing

masalah

terhadap

keseluruhan.

•

Menunjukkan perbadingan masalah sebelum dan sesudah perbaikan.

Langkah-langkah pembuatan Diagram Pareto, antara lain :

|

|

38

Langkah 1 : Menentukan

bagaimana

data harus diklasifikasikan

menurut

pelaksanaan pekerjaan.

Langkah 2 : Menetukan periode waktu yang diperlukan untuk mempelajari

dan

buat

lembar

isian

(check sheet)

yang

mencakup periode

waktu

dari

semua

klasifikasi data

yang

mungkin,

kemudian

mengumpulkan datanya

Langkah 3 : Menghitung

data untuk seluruh

periode

waktu dan catatlah

jumlah waktu total.

Langkah 4 : Gambarlah sumbu horisontal dan vertikal pada kertas

grafik.

Bagilah

sumbu

horisontal ke

dalam

bagian

yang

sama,

satu

bagian

untuk

tiap

kelompok. Skala

sumbu

vertikal

dibuat

sedemikian rupa sehingga titik puncak sumbu vertikal tersebut

menggambarkan suatu

jumlah

yang

sama

dengan

jumlah total

dari semua kelompok.

Langkah 5 : Gambar data ke dalam bentuk kolom. Mulailah dari sisi

sebelah

kiri

dari

grafik

tersebut

dengan kelompok

yang

semakin kecil.

Bila

ada

kelompok

yang

disebut

“lain-lain“

gambarkanlah kelompok

itu

pada

bagian

yang

paling

akhir

setelah kelompokyang paling kecil.

Langkah 6 : Gambarlah garis kumulatif. Mulailah dengan

menggambar

garis diagonal memotong kolom yang pertama, dengan dimulai

dari

dasar

pada

sudut

kiri

(titik

nol).

Dari

bagian

atas

sudut

|

|

39

kanan pada

kolom

pertama,

lanjutkan garis

ini

ke arah

yang

baru

dengan

menggerakkannya kearah

kanan

yang

jaraknya

sama

dengan

tinggi

kolom kedua,

dari

titik

tersebut

tariklah

garis

lurus

untuk

ruas

berikutnya, teruskan

ke

arah

kanan

dengan

jarak

yang

sama

dengan

lebar

kolom

dan

menuju

ke

atas dengan

jarak

yang

sama dengan

tingginya kolom

ketiga.

Ulangi terus sampai

ujung sudut kanan paling atas dari grafik

tercapai. Tinggi

garis komulatif pada titik

ini menggambarkan

jumlah data yang telah dikumpulkan.

Langkah 7 :

Buat sumbu

vertikal

yang

lain

di

sebelah kanan

grafik,

dan

buat

skala

dari

0

–

100 %. Akhir dari

garis

komulatif

adalah

pada titik yang bertuliskan 100%.

Langkah 8 : Tambahkan keterangan pada diagram pareto tersebut. Jelaskan

siapa

yang

telah

mengumpulkan data

tersebut,

kapan

dan

dimana, serta tambahan informasi apa saja yang penting untuk

mengidentifikasi data.

Tuliskan

tanggal

pembuatan

diagram

pareto tersebut, nama

anggota gugus

yang bertanggung jawab

atas persiapan diagram tersebut.

|

40

Diagram 2.1 Diagram Pareto

2.6.4

Diagram Sebab Akibat

Diagram Sebab

Akibat

(Fishbone)

merupakan diagram

yang

menggambarkan hubungan

antara

akibat

dengan

faktor

penyebabnya.

Penggunaan Analisis Sebab Akibat :

•

Untuk mengenal penyebab yang penting.

•

Untuk memahami semua akibat dan penyebab.

•

Untuk membandingkan prosedur kerja.

•

Untuk menemukan pemecahan yang tepat.

•

Untuk memecahkan hal apa yang harus dilakukan.

•

Untuk mengembangkan proses.

Langkah-langkah membuat diagram Sebab Akibat :

Langkah 1 : Gambarlah

sebuah

garis

horisontal

dengan

suatu

tanda

panah

pada ujung

sebelah

kanan

dan

suatu

kotak

didepannya.

Akibat

atau masalah yang ingin dianalisis di tempatkan dalam kotak.

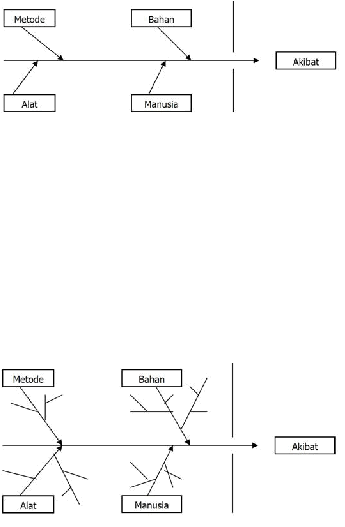

Gambar 2.7 Langkah 1 Pembuatan Diagram Sebab Akibat

|

41

Langkah 2 : Tulislah penyebab utama (metode, bahan, alat dan manusia)

dalam kotak yang di

tempatkan sejajar dan agak

jauh dari

garis

panah utama. Hubungan kotak tersebut dengan garis panah yang

miring

ke

arah

garis

panah

utama.

Terkadang atau

mungkin

diperlukan

untuk

menambahkan lebih

dari

empat

macam

penyebab utama.

Gambar 2.8 Pembuatan Diagram Sebab Akibat

Langkah 3 : Tulislah

penyebab

kecil pada

diagram

tersebut

di sekitar

penyebab utama,

yang

penyebab kecil

tersebut

mempunyai

pengaruh terhadap penyebab utama.

Hubungkan

penyebab kecil

tersebut dengan

sebuah

garis

panah

dari penyebab

utama

yang

bersangkutan.

Gambar 2.9 Pembuatan Diagram Sebab Akibat

|

|

42

2.6.5

Histogram

Histogram merupakan

diagram,

hampir

sama

dengan

grafik

balok

digunakan

untuk

menggambarkan penyebaran

data.

Dengan

menggunakan

histogram maka data

akan

lebih

mudah dipahami. Histogram adalah

bentuk

dari

grafik

kolom

yang

memperlihatkan distribusi

yang

diperoleh bila

mana

data dalam bentuk angka telah terkumpul. Meskipun

suatu

histogram dibuat

berdasarkan

contoh

data,

namun

tujuannya

adalah

untuk

memberikan

saran

mengenai

kemungkinan distribusi

keseluruhan

data

(populasi)

yang

contoh

datanya

diambil.

Dalam

Histogram, nilai

dari

peubah

berkesinambungan

digambarkan

pada

sumbu

horisontal

yang

dibagi dalam

kelas

atau sel

yang

mempunyai ukuran

sama.

Biasanya

ada

satu

kolom

untuk

tiap

kelas

dan

tingginya

kolom

menggambarkan

jumlah

terjadinya

nilai

data

dalam

jarak

yang

digambarkan oleh

kelas.

Histogram ini

dipakai

untuk

menentukan

masalah dengan melihat bentuk dan sifat dispersi dan nilai rata-rata.

Langkah-langkah pembuatan Histogram :

Langkah 1 : Kumpulkan data

minimal 30

sampai 50

dan sedapatdapatnya

lebih,

makin

banyak

datanya

makin banyak

kesimpulan yang

disarankan oleh data itu dapat dipercaya.

Langkah 2 : Carilah

nilai

frekuensi

yang

terbesar

(L) dan

nilai

frekuensi

yang terkecil

(S)

dan

kurangi

untuk memperoleh bidang

yang

dicakup (jarak) : R= L – S.

|

|

43

Langkah 3 : Menentukan jumlah kelas data dapat digunakan dengan rumus

Sturges yaitu :

k = 1 + 3.322 log

n Atau k vn, dimana k harus dijadikan bilangan bulat

k = jumlah kelas

n = jumlah frekuensi atau angka yang terdapat dalam data

Langkah 4 : Untuk

memperoleh

interval

kelas

atau

panjang

kelas

adalah

dengan jarak dibagi jumlah kelas.

Langkah 5 : Tentukan batas kelas, batas kelas ini merupakan kelipatan

berurutan dari

ukuran

kelas.

Angka

yang paling

kecil

adalah

kurang dari pada atau sama dengan nilai contoh yang terkecil.

Langkah 6 : Buat

lembar hitungan

(tally

sheet)

dengan memasukkan data

angka

ke dalam kelas yang

telah ditentukan. Setelah

pemasukan

angka-angka sedemikian

selesai,

hitung

jumlah

frekuensi data pada setiap kelas.

Langkah 7 : Gambarlah garis mendatar dan garis tegak pada selembar

kertas grafik.

Pada garis horisontal,

tunjukkan

semua batas

kelas dengan beri tanda “X” pada jarak yang sama. Periksalah

lembar

hitungan untuk

mencari

jumlah

tanda

hitungan yang

terbanyak

pada

suatu

kelas

tertentu dan

gambarkan skalanya

pada garis tegak sesuai dengan itu.

|

|

44

Langkah 8 : Pindahkan data dari lembar hitungan ke kertas

grafik dengan

menggambar satu

kolom

pada

setiap

kelas

yang

tinggi

kolomnya

sebanding

dengan jumlah tanda

hitungan

yang

ada

di kelas tersebut.

Langkah 9 : Tambahkan

suatu

catatan

pada

histogram

tersebut,

yang

menunjukkan

siapa

yang

mengumpulkan data

kapan

dan

dimana,

serta

masukkan

informasi tambahan

apa

saja

yang

diperlukan untuk pengenalan data tersebut.

2.6.6

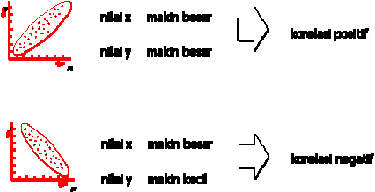

Scatter Diagram

Scatter

diagram

merupakan

diagram

yang

digunakan

untuk

menggambarkan korelasi

antara

dua kelompok

data

yang

berpasangan.

Langkah-langkah pembuatan Scatter Diagram adalah sebagai berikut:

Langkah 1 :

Kumpulkan data dan masukkan dalam tabel.

Langkah

2

:

Gambarkan sumbu

tegak dan sumbu datar beserta skala

dan

keterangannya.

Langkah 3 : Gambarkan titik-titik koordinat data tersebut.

|

45

Diagram 2.2 Scatter Diagram

2.6.7

Grafik

Grafik

adalah kumpulan

data

yang

dinyatakan

dalam bentuk

gambar

secara sistematis. Adapun guna grafik adalah sebgaai berikut :

•

Mempermudah, memperjelas serta mempercepat pembacaan data.

•

Dapat memaparkan data yang lalu dan data yang baru sekaligus.

•

Dapat

melihat dengan

jelas perbadingan dengan data

lain

yang

berhubungan.

•

Untuk

membantu

atau

mempermudah

manganalisa

dalam

pengambilan keputusan.

Berbagai

jenis

grafik digunakan,

yang

pemakaiannya tergantung pada

tujuan analisis. Jenis-jenis grafik adalah :

•

Grafik Garis (Line Graph).

•

Grafik Kolom atau Balok (Bar Graph).

•

Grafik Lingkaran (Circle Graph).

|

|

46

Langkah-langkah pembuatan grafik :

Langkah 1 : Kumpulkan sejumlah data, tentukan jumlah datanya dan

sebutkan sumber datanya.

Langkah 2 : Temukan frekuensi data maksimum dan minimumnya.

Langkah 3 : Cantumkan secara jelas keterangan yang menunjukkan

nama

data (data dari apa).

Langkah 4 : Cantumkan periode pengumpulan data, dalam periode yang sama

dan kontinu.

Langkah 5 : Cantumkan secara jelas penunjukkan ukuran skala atau unit baik

untuk sumbu tegak maupun sumbu datar (untuk grafik garis atau

balok).

Langkah 6 : Petunjuk skala (garis kecil) terletak dibagian dalam sumbu

grafik.

2.7

The Toyota Way

The

Toyota

Way

bertujuan

untuk

menarik

dan

mempertahankan pelanggan

melalui

mobil

dan

servis

berkualitas tinggi

serta

secara

konsisten

memberikan

kepuasan pada pemilik mobil Toyota.

Konsep

dan

tindakan

tersebutlah yang

membuat

”The

Toyota

Way”

mampu

beradaptasi dengan berbagai budaya dan bahasa, memberikan nilai

tambah ke semua

bangsa yang mengaplikasikannya. The Toyota Way mendefinisikan bagaimana orang-

|

47

orang yang ada di keluarga Toyota di seluruh dunia menyerap semangat Toyota dan

mencapai standar tertinggi dalam bisnis mereka sehari-hari.

The Toyota Way

Menghargai

Orang Lain

Kaizen

Tantangan

Kaizen

Genchi Gembutsu

Teamwork

Toyota Way

Toyota Production System

Gambar 2.10 Pilar The Toyota Way

Dua pilar utama The Toyota Way adalah Menghargai Orang Lain dan Perbaikan

Berkelanjutan (Kaizen).

Perusahaan

selalu

berusaha

untuk

menjadi

yang

terbaik

melalui perbaikan berkelanjutan. Memupuk

sikap

menghargai sesama dan

meyakini

keberhasilan bisnis tercipta karena kontribusi

individual dan

teamwork yang efektif.

Kedua pilar tersebut diharapkan menjadi pandangan hidup dan kode etik untuk semua

anggota tim Toyota.

1. Tantangan

Wujudkan impian dengan visi jangka panjang untuk menjawab tantangan dengan

keberanian dan kreativitas.

|

|

48

•

Menciptakan

nilai

melalui

aktivitas

manufaktur dan aktivitas

penyampaian

produk dan jasa.

• Mempertahankan semangat untuk menjawab tantangan dari tiap anggota tim

• Memiliki perspektif jangka panjang

• Membuat keputusan melalui pertimbangan menyeluruh dan diskusi

2. Kaizen

Kita

tingkatkan

bisnis

kita

melalui

pemikiran

inovatif

dan

perbaikan

berkelanjutan.

• Mengadopsi pola pikir Kaizen dan pola pikir inovatif

• Membangun sistem yang ramping dan terstruktur

• Mempromosikan proses pembelajaran secara organisasional

3. Genchi Gembutsu (Genba)

Kita

mempraktikkan

Genchi Gembutsu.

Langsung

ke

sumbernya

(gemba)

lihat

secara

langsung.

Kumpulkan

fakta

(data),

melakukan pemecahan masalah

dan

konsensus kemudian lakukan perbaikan sesuai dengan jadwal yang ditentukan.

• Datangi gemba & lihatlah sendiri

• Membangun konsensus yang efektif

• Komitmen pada pencapaian

4. Menghargai

Dengan saling memahami dan menghargai, kita mengambil tanggung jawab

untuk membangun rasa saling percaya.

|

|

49

•

Menghormati sesama teman kerja

•

Saling percaya dan saling bertanggung jawab

•

Komunikasi yang efektif dan jujur

5. Teamwork

Mendorong pengembangan pribadi

yang profesional, berbagi kesempatan

untuk

memaksimalkan performa individu dan tim.

•

Komitmen untuk belajar dan mengembangan diri

•

Menghormati

individu,

mewujudkan

bahwa

kekuatan akan

diraih

jika

kita

menyatukannya dalam tim

2.8

Toyota Prodction System (TPS)

Toyota Production System merupakan kerangka kerja konsep dan metode untuk

meningkatkan

vitalitas

produk

melalui

peningkatan

kualitas

dan

di

saat

bersamaan

meningkatkan produktivitas dan penyerahan tepat waktu.

Toyota Production System akan menciptakan kebutuhan dan tantangan kreatif di

tempat

kerja.

Karyawan

tidak

bisa

bersantai

karena

keberhasilan sistem

ini

membutuhkan pengawasan

yang

konsisten

dan

serius.

Perbaikan

berkelanjutan

(kaizen) membutuhkan

usaha dan keterlibatan

semua karyawan dan manajemen.

Hasil

keseluruhannya

adalah

tempat

kerja

yang

lebih

aman,

efisien

dan

karyawan

yang bangga dengan produk dan servis yang mereka berikan.

|

50

1. Continuous-flow

Processing

Prasyarat

Heijunka

(Produksi

2. Pull System

Merata)

3. Takt Time

Konsep

Pilar

Prinsip

JIT

Production

TPS

JIDOKA

4. Automation

5. Visual Control

6. Separate work for people & machine

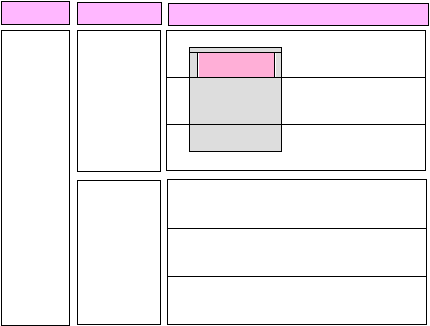

Tabel 2.11 Kerangka TPS

2.8.1

Just In Time (JIT) Production

Just

In

Time

yaitu

kegiatan

memproduksi

dan

mengirim

hanya

item

yang

diperlukan

dan

disaat

waktu

yang

dibutuhkan dengan

jumlah

yang

diperlukan.

JIT dapat menghilangkan waste inconsistencies dan permintaan yg tidak

beralasan sehingga dapat memperbaiki

produktivitas.

Keuntungan

Just In

Time :

?

Mengurangi pemborosan (Muda).

?

Mengurangi persediaan suku cadang dan mobil.

?

Mengurangi biaya penyimpanan.

?

Mengurangi transportasi dan perpindahan material.

|

51

?

Kualitas terintegrasi yang mengurangi pemborosan dan biaya.

Kiichiro

Toyoda

adalah

orang

pertama

yang

mengenalkan sistem

produksi

Just

In

Time.

Dia

memutuskan untuk

melakukan

proses

berbeda

untuk jalur perakitan, hanya item dalam jenis dan jumlah tertentu akan

diproses di jalur selanjutnya sesuai dengan kebutuhan.

2.8.2

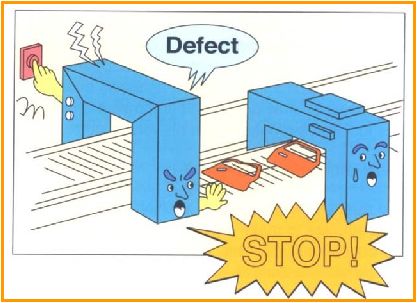

JIDOKA

Jidoka

merupakan

suatu

perangkat

yang

dapat

menghentikan mesin

ketika

mendeteksi produk

cacat

sehingga

tidak

ada

produk

yang

cacat

dilanjutkan ke

proses

berikutnya. Dengan

Jidoka

seorang

operator

dapat

bekerja dengan lebih banyak mesin dan produktivitas meningkat pesat.

Gambar 2.11 JIDOKA

Dalam membangun kerangka TPS, Jidoka mempunyai prinsip-prinsip sebagai

berikut :

|

|

52

a. Automation

Automation

merupakan prinsip

penghentian

mesin

dalam Jidoka.

Ketika

terjadi

masalah dalam

line

produksi,

mesin

dapat

berhenti otomatis.

Sehingga pada line produksi tersebut tidak memproduksi barang cacat dan

staf

hanya

akan

menangani

peralatan

yang

berhenti. Salah

satu

aplikasi

dari prinsip automation adalah Pokayoke.

Pokayoke

yaitu

alat

atau

sistem

yang

mampu

mendeteksi

kondisi

abnormal. Kata

pokayoke

berasal

dari bahasa

Jepang

yang

berarti

“mistake-proofing atau

menjaga dari kesalahan”. Pada dasarnya pokayoke

adalah suatu metode yang sederhana dan relatif ekonomis untuk

mendeteksi adanya kondisi abnormal

tanpa

memerlukan konsentrasi atau

ketelitian operator

untuk menemukan kondisi abnormal

tersebut. Metode

tersebut dapat dikatakan relatif ekonomis karena dapat mengurangi adanya

defect

atau cacat sehingga

kerugian

industri

akibat

adanya produk

cacat

dapat diatasi.

Biasanya inspeksi atau kontrol kualitas dilakukan pada tahap akhir proses

produksi,

apabila

ternyata

sumber

kesalahan berada

pada

awal

proses

produksi,

maka biaya inspeksi untuk

merunut sumber kesalahan tersebut

akan

membutuhkan biaya

yang

besar.

Pokayoke

merupakan

pendeteksi

kondisi abnormal sejak dini, sehingga sumber dari kesalahan dapat segera

diperbaiki tanpa harus menunggu inspeksi setelah selesai proses produksi.

|

|

53

b. Visual Control

Visual

control

adalah

metode

manajemen yang

efektif

menghasilkan

informasi dan fakta dalam bentuk yang dapat terlihat jelas kepada pekerja

dan manager sehingga kondisi operasional aktual dan target improvement

dapat diketahui oleh setiap orang. Ketika situasi abnormal dapat diketahui

secara

cepat

dan

akurat,

maka tidak

perlu

lagi

menghabiskan tenaga

dan

konsentrasi untuk

mengontrol situasi

yang

normal.

Menyusun

standar

adalah

langkah

pertama

yang

harus

dilakukan

untuk

mengetahui situasi

abnormal.

c. Separate Man dan Machine

Memisahkahn manusia dan

mesin

merupakan komitmen

manajemen dan

karyawan

Toyota

bahwa

penggunaan mesin

dapat

membuat

pekerjaan

karyawan lebih ‘manusiawi’.

|