|

10

BAB 2

LANDASAN TEORI

2.1.

Supply Chain Management

Semakin

berkembangya

industri,

maka

persaingan

untuk

menyediakan

produk

yang

murah,

berkualitas dan

cepat

semakin

tinggi.

Hal

ini

memaksa

para

pelaku

industri

untuk

melakukan

perbaikan

di

beragai

bidang.

Perubahan

di

internal

saja

tidak

mencukupi

untuk

menghadapi

tantangan

tersebut,

tapi

dibutuhkan

juga peran

serta dari supplier, perusahaan transportasi dan

jaringan distributor. Kesadaran akan

hal

ini

maka

pada

awal

tahun

1990-an

lahirlah

konsep

baru

yang

disebut

Supply

Chain Management (SCM.)

Menurut Monezka, Trent, and Handfield

menyebutkan bahwa SCM adalah

sebuah konsep

yang

memiliki

dasar

untuk

mengatur dan

menggabungkan

sumber,

aliran

dan

kontrol

material

menggunakan semua

perspektif

sistem

melalui banyak

fungsi dan tingkatan supplier. Definisi lain menyatakan bahwa Supply Chain adalah

jaringan

perusahaan-perusahaan yang

secara

bersama-sama

bekerja

untuk

menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir.

2.1.1

Komponen Supply Chain

1. Perencanaan

Merupakan strategic level dari SCM, yang digunakan untuk mengatur semua

sumber

yang

mengarah

pada

permintaan konsumen

terhadap

servis

dari

produk.

Tujuan

utama

dari

perencanaan

adalah

mengembangkan strategi

untuk

memonitor supply

chain

supaya

lebih

effisien,

murah

dan

menghasilkan kualitas dan nilai yang tinggi ke konsumen.

|

11

2. Pemilihan

Supplier

yang

dipilih

harus

dapat

memberikan pelayanan dan

barang

yang

terbaik

untuk produk yang akan kita buat. Perkuat proses

penentuan harga,

pengiriman dan pembayaran untuk analisa dan monitoring terhadap supplier.

3. Pembuatan

Menetapkan jadwal

untuk

produksi,

testing,

paking

dan

persiapan

untuk

pengiriman. Merupakan

bagian terbesar dalam supply chain metric-

intensive,

dimana

level

kualitas

ditentukan beserta

output

produksi

dan

produktifitas dari pekerja

4. Pengiriman sering

disebut dengan

logistic

dimana terjadi pencocokan

order

dari

konsumen,

pengembangan jaringan

pergudangan,

memilih

metode

transpotrasi untuk

mengirim produk

ke

konsumen

dan

menyusun

system

faktur untuk penerimaan pembayaran.

5. Pengembalian

Untuk mengatasi problem part yang rusak dari supply chain. Dibuat jaringan

untuk menerima part yang cacat dan over stock dari konsumen dan retailer

yang memiliki hambatan dalam penerimaan part..

2.1.2

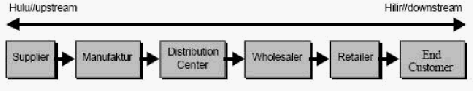

Aktivitas Supply Chain

Secara

garis besar

aliran

supply chain dari suatu

sumber

sampai

kepada

end

customer dapat dilihat pada gambar berikut :

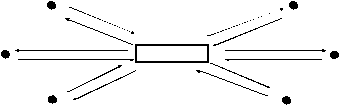

Gambar 2.1. Alur supply chain

|

|

12

Dari

alur

supply

chain

pada

gambar

di atas.

Menurut

Turban,

Rainer,

Porter

terdapat tiga macam Aktifitas rantai suplai, yaitu:

1.

Rantai Suplai Hulu / Upstream supply chain

Bagian upstream (hulu) supply chain meliputi aktivitas dari suatu

perusahaan manufaktur dengan para penyalurannya (yang mana

dapat

manufaktur, assembler,

atau

kedua-duanya)

dan

koneksi

mereka

kepada

pada

penyalur

mereka

(para

penyalur second-trier).

Hubungan

para

penyalur

dapat

diperluas kepada beberapa strata, semua jalan dari asal material (contohnya bijih

tambang, pertumbuhan tanaman). Di dalam upstream supply chain, aktivitas

yang utama adalah pengadaan.

2.

Manajemen Internal Suplai Rantai / Internal supply chain management

Bagian dari internal supply chain meliputi semua proses pemasukan barang ke

gudang yang digunakan dalam

mentransformasikan masukan dari para penyalur

ke dalam keluaran organisasi itu. Hal ini

meluas dari waktu masukan

masuk ke

dalam organisasi. Di dalam

rantai suplai internal,

perhatian yang utama adalah

manajemen produksi, pabrikasi, dan pengendalian persediaan.

3.

Segmen Rantai Suplai Hilir / Downstream supply chain segment

Downstream (arah

muara)

supply

chain

meliputi

semua

aktivitas

yang

melibatkan

pengiriman

produk

kepada pelanggan

akhir.

Di dalam

downstream

supply chain, perhatian

diarahkan

pada distribusi,

pergudangan,

transportasi,

dan after-sales-service.

Jenis aliran yang terjadi pada tiap-tiap komponen dapat digambarkan sebagai

berikut :

1.

Arus

material

melibatkan

arus

produk fisik dari pemasok

sampai konsumen

melalui

rantai,

sama

baiknya dengan

arus

balik

dari

retur

produk,

layanan,

daur ulang dan pembuangan.

|

|

13

2.

Arus

informasi

meliputi ramalan permintaan,

transmisi pesanan dan laporan

status pesanan, arus

ini berjalan dua arah antara konsumen akhir dan

penyedia material mentah.

3.

Arus

keuangan

meliputi

informasi kartu

kredit,

syarat-syarat

kredit,

jadwal

pembayaran dalam penetapan kepemilikandan pengiriman.

(Kalakota,

2000,

h198)

2.1.3

Area Cakupan SCM

Apabila

mengacu pada sebuah perusahaan

manufaktur,

kegiatan-keiatan utama

yang masuk dalam klasifikasi SCM adalah :

1.

Kegiatan merancang produk baru (product development )

Melakukan

riset

pasar,

merancang produk

baru,

melibatkan supplier

dalam

perancangan produk baru.

2.

Kegiatan mendapatkan bahan baku (procurement)

Memilih supplier mengevaluasi kinerja supplier, melakukan pembelian bahan

baku

dan

komponen,

memonitor

supply risk, membina

dan memelihara

hubungan dengan supplier

3.

Kegiatan merencanakan produksi dan persediaan ( planning and control )

Demand

planning,

peramalan

permintaan,

perencanaan kapasitas,

perencanaan produksi dan persediaan

4.

Kegiatan melakukan produksi ( production )

Eksekusi produksi, pengendalian kualitas

5.

Kegiatan melakukan pengiriman ( distribution )

Perencanaan jaringan

distribusi,

penjadwalan pengiriman,

mencari

dan

memelihara hubungan dengan

perusahaan

jasa

pengiriman,

memonitor service

level di riap pusat distribusi

|

14

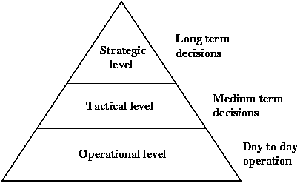

2.1.4

Fungsi SCM

Berdasarkan

level

dan

lama

berlakunya

suatu

keputusan

yang

di

ambil,

dapat

dilihat pada gambar di berikut :

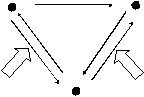

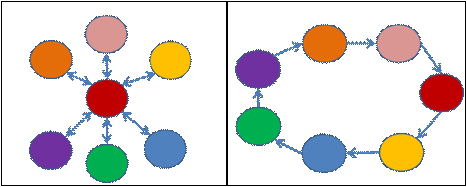

Gambar 2.2. Level pengambilan keputusan

Dari gambar 2.2 di atas, semakin tinggi level pengambilan keputusannya maka

semakin lama pula jangka waktunya, biasanya keputusan bersifat lebih luas yang

menyangkut strategi perusahaan ke depannya.

2.1.4.1 Fungsi SCM Pada Pengambilan Keputusan di Strategic Level.

Ditinjau dari aspek strategi, fungsi SCM sebagai berikut :

1. Startegi

memaksimalkan jaringan

yang ada seperti jumlah,

lokasi, dan

ukuran warehouse serta fasilitas dan pusat distribusinya.

2.

Strategi

dalam

membuat

alur

komunikasi yang

bersifat

kritikal

dan

operational

improvement

seperti

cross

dock,

pengiriman langsung

dan

menggunakan bantuan pihak ketiga untuk proses logistik.

3. Managemen untuk

life cycle produk, sehingga produk

yang masih ada

dan poduk baru dapat diintegrasikan ke dalam supply chain dan capacity

management.

|

|

15

2.1.4.2 Fungsi SCM Pada Pengambilan Keputusan di Tactical Level

Sedangkan dari aspek tacticalnya , fungsi SCM adalah :

1. Sumber untuk menentukan kontrak dan keputusan purchasing lainnya.

2. Membantu pengambilan keputusan untuk inventory, termasuk kuantity,

lokasi dan kualitas dari penyimpanan.

3. Membantu dalam menentukan strategi transportasi seperti frekuensi,

route dan kontrak.

4. Merupakan dasar dari alur pembayaran barang.

5. Fokus pada permintaan kostumer.

2.1.4.3 Fungsi SCM Pada Pengambilan Keputusan di Operational Level

Dari aspek Operasionalnya, fungsi SCM yaitu :

1. Perencanaan produksi dan distribusi harian.

2. Penjadwalan untuk tiap-tiap pembuatan fasilitas dalam supply chain.

3. Inbound Operations, yaitu pengaturan transportasi dari supplier dan

penyimpanan di Gudang.

4. Operasional produksi, termasuk penggunaan material dan aliran barang

finished good.

5. Outbound Operations, yaitu semua yang dibutuhkan untuk replacement

parts dan transportasi ke konsumen

2.2

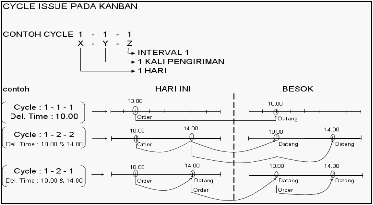

Produksi Tepat Waktu (Just In Time)

Metode yang ditetapkan oleh Toyota untuk menyesuaikan diri terhadap perubahan

permintaan

dengan

membuat

semua

proses

untuk

menghasilkan barang

yang

diperlukan disebut produksi tepat waktu (Just In Time). Syarat

yang harus dipenuhi

dalam

penerapan

metode

ini

adalah

dengan

penetapan

watu

yang

tepat

dan

jumlah

yang

dibutuhkan. Untuk

memenuhi kebutuhan

tersebut

maka

Toyota

menggunakan

kanban sistem yang berupa kartu yang biasanya diletakan di amplop vinil berbentuk

|

16

empat persegi panjang yang member informasi tentang cycle issue pengiriman pada

suatu interval waktu pengiriman part.

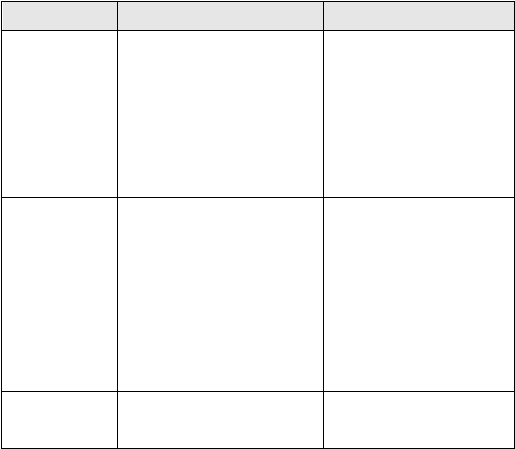

Gambar 2.3 Cycle Issue pada Kanban

Pada

kanban,

ditetapkan

cycle

issue

pengiriman

agar

JIT dapat

maksimal.

Pada

gambar 2.3 diatas dijelaskan penggambaran tentang cycle issue, yang pengertiannya

yaitu

interval

waktu pengiriman part

dalam satuan X,

Y,

Z

yang artinya

untuk

X

ialah satuan hari, Y

ialah satuan berapa kali pengiriman, dan

Z

ialah satuan interval

order.

2.3

Transportasi

2.3.1

Pengertian Umum Transportasi

Transportasi

kebanyakan

mengenai

masalah

pendistribusian suatu

produk

dari

sejumlah

produk

kepada

sejumlah

tujuan.

Transportasi memiliki

berbagai

macam

metoda

yang bertujuan

untuk mengoptimumkan tujuan

tertentu

sehingga didapatkan

rute

yang

paling

efisien.

Misalnya

dengan

meminimumkan jarak

tempuh,

meminimumkan waktu

tempuh ataupun

memaksimumkan laba.

Metoda

transportasi

dapat diaplikasikan untuk menyelesaikan masalah seperti :

1. Jadwal pengiriman dari pabrik ke lokasi gudang atau wilayah pemasaran.

|

17

2. Penentuan lokasi pabrik.

3. Penentuan daerah/wilayah penjualan.

4. Jadwal produksi

5. Penugasan karyawan atau mesin

6. Penepatan layout fasilitas atau mesin.

7. Seleksi proyek maupun subcontractor dan lain-lain.

2.3.2

Manajemen Operational – Penentuan Rute

Travelling

Salesman

Problem

(

TSP

)

merupakan salah

satu

metode

yang

membahas

pendistribusian dari

sebuah

tempat

ke

beberapa

tempat

lainnya

dalam

sekali

tempuh. Metode

yang paling sederhana dari Travelling Salesman Problem ini

dengan pendekatan “closest unvisited city” atau kota terdekat yang belum dikunjungi.

1. Mulailah kunjungan pada salah satu kota dan kunjungi kota yang belum

dikunjungi yang paling dekat. Lanjutkan langkah ini sampai semua kota

terkunjungi.

2. Ulangi semua

langkah

tersebut,

sampai semua

titik

menjadi titik awal

kunjungan. Pilih solusi yang paling baik.

A

B

C

D

G

F

E

Gambar 2.4 Solusi Perjalanan Salesman

|

18

Untuk memecahkan masalah ini dapat dilakukan 2 observasi, yaitu :

1. Prosedur

solusi heuristic

yang tidak memberikan

hasil yang optimal

tapi

memberikan kita solusi awal yang baik dan menolong kita dalam menguji

permasalahan.

2.

Prosedur

analisa, yang

akan

menghasilkan solusi

yang sangat

baik

jika

diakhiri dengan penggambaran peta sehingga solusinya dapat dilihat.

Karena dalam semua kasus, solusi optimal tidaklah nyata maka prosedur

analisa

menjadi sangat menolong. Solusi yang yang dapat digunakan adalah prosedur

Multiple

Travelling

Salesman

Problem.

Solusi

ini

digunakan jika kendaraan tidak

menjadi

masalah,

apabila semua

beban

dapat

dilayani

satu

kendaraan

maka

digunakan satu

kendaraan untuk

melayani

walaupun

memilki

lebih

dari

satu

kendaraan. Transportasi routing problem merupakan permasalahan yang memerlukan

lebih dari kendaraan. Untuk memecahkan permasalhan ini dapat digunakan prosedur

yang dikembangkan oleh Clark dan wright.

Prosedur Clark dan Wright diawali dengan asumsi yang tidak masuk akal,

yaitu

masing-masing

dari

N

pemberhentian

harus

dilayani

oleh kendaraan

yang

terpisah,

mulai bergerak dari depot (gudang), pergi ke tempat yang harus dilayani dan kembali

lagi

ke

depot.

Gambar

2.5

menggambarkan situasi

ini

(perlu

diketahui,

walaupun

asumsi ini dibuat pada awal prosedur, hanya sedikit, itu pun jika ada, yang memiliki

solusi seperti asumsi tersebut diatas).

1

2

6

DEPOT

3

5

4

Gambar 2.5 Formulasi Inisialisasi Rute untuk Prosedur Clark and Wright

|

19

Langkah selanjutnya dari clark dan Wright adalah menghitung penghematan yang

terjadi dengan mengkombinasikan 2 kota atau

membentuk 1 rute dari dua buah rute.

Untuk permasalahan simetris (jarak dari tempat

i

ke tempat j sama dengan jarak dari

kota tempat j ketempat i), penghematan (S

ij

) yang didapatkan dari mengkombinasikan

tempat i dengan j, adalah :

S

ij

=

C

oi

+

C

oj

-

C

ij

C

oi

=

Jarak dari depot ke tempat i

C

oj

=

Jarak dari depot ke tempat j

i

Extra

j

Saved

Saved

Depot

Gambar 2.6 Penghematan untuk Kombinasi Pemberhentian i dan j

Prosedur

Clark dan

Wright kemudian

mengurutkan penghematan tersebut dalam

urutan

yang

semakin

kecil

sehingga

kombinasi yang

terletak

paling

atas

adalah

kombinasi

dengan

penghematan

yang

paling

besar,

dan

urutan

kedua

adalah

kombinasi

yang

menimbulkan saving

kedua

yang

paling

besar,

dan

demikian

seterusnya.

Prosedur

ini dimulai

dengan

mengambil

kombinasi pertama dari

daftar

tersebut

dan

membuat

ke

dua

tempat dalam

kombinasi tersebut

terletak

dalam 1

rute

(jika

pembatas-pembatas yang

ada

mengijinkan

kombinasi

tersebut)

dan

dilanjutkan

kebawah sampai didapatkan solusi yang lengkap.

|

20

2.3.3 Sistem Manajemen Transportasi

Salah satu sistem produksi

yang dikenal adalah Toyota

Production

system (TPS)

yang merupakan

konsep konsep lean manufacturing system yang dikembangkan oleh

Toyota.

Definisi

dari

APICS

dictionary

(2005),

menyebutkan

bahwa

lean

adalah

suatu

filosofi bisnis

yang

berlandaskan pada

minimasi penggunaan

sumber–sumber

daya

(termasuk

waktu)

dalam

berbagai

aktivitas

perusahaan. Sasaran

lean

adalah

identifikasi dan eliminasi aktivitas–aktivitas tidak bernilai tambah (pemborosan) atau

yang

biasa

disebut waste

atau muda

dalam bahasa Jepang. Pada

tabel

2.1 berikut

merupakan beberapa contoh identifikasi muda.

Tabel 2.1. Contoh Identifikasi Muda atau Waste

Muda

Deskripsi

Root cause

Overproduction

Memproduksi lebih daripada

kebutuhan pelanggan internal

dan eksternal, atau

memproduksi lebih cepat

daripada kebutuhan pelanggan

ketiadaan komunikasi atau

informasi akan pemenuhan

kebutuhan pelanggan

internal dan eksternal

Inventory

Kelebihan dari apa yang

dibutuhkan untuk memberikan

service (produk) kepada

pelanggan, baik internal

maupun eksternal

Peralatan yang tidak andal,

aliran kerja yang tidak

seimbang, pemasok yang

tidak kapabel, permalan

kebutuhan yang tidak

akurat, ukuran batch yang

besar

Correction

Pemborosan yang timbul

karena kita memperbaiki

Tidak adanya SOP yang

benar, kurangnya sense of

|

21

kesalahan yang tidak

terdekteksi dari awal

quality

Over

processing

Proses – proses tambahan atau

aktivitas yang kerja yang tidak

bernilai tambah atau tidak

efisien

Ketidak tepatan

penggunaan peralatan,

pemeliharaan peralatan

yang jelek, proses kerja

parallel yang dibuat serial

Motion

Setiap pergerakan dari orang

atau mesin yang tidak bernilai

tambah

Organisasi kerja yang

jelek, tata letak yang jelek,

metode kerja yang tidak

konsisten

Waiting

Keterlambatan karena

menunggu material, orang,

proses sebelumnya, atau hal –

hal dinamis lainnya yang

berimplikasi pada terbuangnya

waktu

Inkonsistensi metode kerja,

changeover yang lama

transportation

Memindahkan material atau

orang dalam jarak yang sangat

jauh dari satu proses ke proses

berikutnya yang dapat

mengakibatkan penanganan

,material bertambah

Tata letak yang jelek,

lokasi penyimpanan yang

banyak dan saling

berjauhan

Untuk

memenuhi kualitas transportasi yang baik harus mendukung right material,

right

quantity,

right time, right

place,

right

source,

right

price,

right

quality,

dan

right service yang biasanya disebut dengan 8 rights tanpa adanya pemborosan.

|

|

22

Berdasarkan hal

diatas,

maka

yang

dimaksud

dengan

lean

transportation

management

system

adalah

sistem

transportasi efektif

dan

terintegrasi untuk

menghilangkan

pemborosan (waste)

dan

meningkatkan

nilai

tambah

(value

added)

produk (barang/jasa) agar memberikan nilai kepada pelanggan.

Transportasi seringkali

menjadi

kambing

hitam

dalam

kelebihan

inventory

dan

biaya logistik. Manajemen transportasi sangat diperlukan dalam melihat pemborosan–

pemborosan

yang

mungkin

tidak

terlihat

dalam

alirannya.

Empat

hukum lean

transportasi

seperti

yang

dijabarkan Linda

Taylor

(dari

FedEx)

dan

Robert

Martichenko (LeanCor

LLC),

dapat

menjelaskan

bagaimana

transportsi

menjadi

optimal dan memberikan dampak yang positif kepada kinerja organisasi. Hukum lean

transportasi tersebut ialah sebagai berikut:

•

Hukum Lean Transportasi 1 – Hukum Pemborosan Transportasi

“Semua

transportasi

bukanlah

pemborosan dan

transportasi

dapat

digunakan sebagai strategi, akan tetapi transportasi yang berlebihan dari

apa yang dibutuhkan adalah pemborosan dan harus dihilangkan”

•

Hukum Lean Transportasi 2 – Hukum Strategi Transportasi

“Strategi

transportasi dan

eksekusinya

seharusnya

mendukung

strategi

inventory

yang didesain

untuk

memenuhi harapan pelanggan. Inventory

dan

strategi

pelanggan seharusnya tidak

menjadi

hasil

dari

strategi

transportasi berdasarkan optimasi dari fungsi transportasi”

•

Hukum Lean Transportasi 3 – Hukum Manajemen Harian

“Pengurangan biaya

transportasi tidak

dapat diwujudkan

melalui

desain

jaringan transportasi yang

jarang. Penghematan yang nyata

hanya akan

terjadi

dari

menajemen

harian

dan

optimisasi

persyaratan variable

transportasi”

•

Hukum Lean Transportasi 4 – Hukum Kinerja Transportasi

“Pelayanan

transportasi

dibedakan dengan

jelas

dan

kinerja

yang

terukur”

|

23

Dengan

adanya

4

hukum

di

atas,

meskipun

tidak

mengikat

akan

bisa

menjadi

acuan kita dalam

mendesain konsep lean–transportation management system.

2.4

Sistem Milk-run

2.4.1 Pengertian Sistem Milk-run

Dimulai dari masa lalu dimana petani susu di eropa biasa menampung susu dalam

kaleng

lalu diletakkan di pinggir jalan di depan rumah

mereka, dimana selanjutnya

pengumpul susu datang dan mengumpulkannya sebelum dikirimkan ke pabrik susu.

Kemudian

tukang

pengumpul

susu

mengumpulkannya dan

mengirimkan

ke

pabrik

susu.

Kebiasaan ini

kemudian

dikenal

dengan

Milk-run

yang

saat

ini

banyak

diterapkan dalam sistem industri.

Milk-run

ialah

salah

satu

konsep

pengiriman

yang dapat

memperbaiki sistem

manajemen transportasi yang ada dengan

meminimalisir bererapa faktor-faktor yang

dianggap

pemborosan. Dengan

sistem Milk-run,

dalam

satu

kali

pengiriman

dapat

terjadi beberapa kali pengangkutan atau penurunan barang pada lokasi yang berbeda

dalam jadwal yang sama atau teratur.

Sebelum

Sesudah implement Milk-Run

Supplier

5

Supplier

6

Supplier

1

Supplier

4

Supplier

5

Supplier

6

ADM

ADM

Supplier

4

Supplier

3

Supplier

2

Supplier

3

Supplier

2

Supplier

1

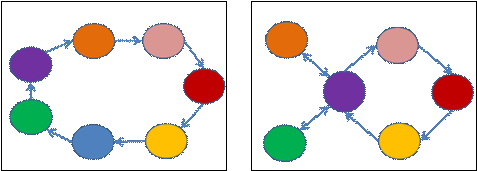

Gambar 2.7 Aliran Supply Sebelum dan Sesudah Milk-run

Seperti pada gambar 2.7 diatas, pengiriman

secara Milk-run dilakukan

untuk

membawa barang dari satu

lokasi ke beberapa

tempat penerimaan, atau

membawa

|

|

24

barang dari beberapa

lokasi menuju satu tempat penerimaan, dengan bantuan pihak

ketiga

yaitu Logistic Partner (LP). Penjadwalan pengiriman secara Milk-run lebih

rumit daripada

penjadwalan pengiriman

secara

langsung.

Keputusan

yang

diambil

harus

berkaitan dengan

kuantitas pengiriman yang

terdiri

dari

beberapa

produk,

volume

produk,

berkaitan

dengan

frekuensi pengiriman, dan

yang

paling

penting

adalah

penentuan

rute

dan

urutan

pengambilan

dan

pengiriman.

Harus

ditentukan

cycle issue dan loading pattern yang tepat agar efisiensi pengiriman dapat optimal.

2.4.2 Keuntungan Sistem Milk-run

Keuntungan dari

metode pengiriman ini adalah fakta bahwa efesiensi akan terjadi

pada cara pengangkutan dan biaya penerimaan produk dari supplier akan berkurang

karena

tidak

akan

menghadapi banyaknya supplier

yang

datang

dan

juga

tidak

membutuhkan lahan

yang

luas.

Jika

Economic

Order Quantities

(EOQ)

dibutuhkan

untuk

beberapa

produk

berbeda

oleh

lokasi

penerimaan lebih

kecil

dari

besarnya

muatan

truk,

Milk-run

memberikan keleluasaan

adanya

kombinasi

dari

beberapa

produk

sampai

ditemukan

cara

agar

sama

dengan besar

muatan

truk.

Jika

terdapat

banyak

lokasi

penerimaan yang

membutuhkan

jumlah

produk

yang

sedikit,

mereka

bisa dilayani hanya dengan sebuah truk saja.

Keuntungan dari sistem Milk-run:

•

Minimalisasi biaya, ketika jumlah dari

sarana pengiriman

untuk

permintaan yang sama bertambah, biaya juga akan meningkat.

•

Mengoptimalkan rute pengiriman akan diperlukan untuk meminimasi

biaya.

•

Mengurangi waktu dan jumlah pengiriman

•

Mudah

untuk disesuaikan dan dilaksanakan pada

semua

sistem

pengiriman.

|

25

2.5

Sistem Depo

Sistem transportasi saat ini telah berkembang pesat, sistem yang berkembang saat

ini

mengutamkan pada

optimalisasi

jarak

dan

waktu pengiriman.

Depo

merupakan

salah

satu

metode

yang

bertujuan

untuk

mengoptimalisasi sistem

transportasi

yang

ada

ketika

ada

satu

atau

beberapa

supplier

mengalami masalah

supply

karena

pembukaan cycle

issue

di

luar

jam

kerjanya

melalui penyimpanan

part

pada

suatu

pool atau area penempatan sementara yang memilikii waktu kerja yang sama dengan

usernya dalam hal

ini adalah PT.

ADM sehingga kapanpun kanban di release

tetap

dapat

terpenuhi. Pada

Depo area ditetapkan

stok

minimal barang

yang

telah

ditentukan

sebelumnya sehingga

dapat

dihitung

berapa

kali

pengiriman

dari

participant

Depo

ke

area

Depo

untuk

mengefisiensikan truk

maupun

frekuensi

pengirimannya. Sedangkan untuk pengambilan barang dari logistic partner PT. ADM

tetap mengikuti kanban yang sudah di release.

Sesudah

implement

Milk-Run

Sesudah implement Depo

Suppier

lier

4

Supplier

3

Supplier

5

Supplier

2

Supplier

6

Supplier

1

ADM

Suppler

ier

5

Supplier

3

Supplier

4

(Depo)

Suppler

ier

6

Suppler

ier

1

ADM

Gambar 2.8 Aliran Supply Sebelum dan Sesudah Depo

Seperti pada

gambar

2.8 di atas pada

kondisi

sebelum

implementasi

Depo, truk

dari

logistic

partner

PT.

ADM

mengamil

part

dari

supplier

yang

satu

ke

supplier

yang

lainnya lalu kembali ke PT. ADM. Sedangkan pada

implementasi sistem Depo

menggunakan gudang

sementara

dari

supplier

yang

telah

ikut

dalam

sistem

sebelumnya (Milk-run) yang memiliki waktu kerja yang sama dengan PT. ADM.

|

|

26

2.5.1 Keuntungan & Kerugian Sistem Depo

Dengan

penerapan sistem

depo

maka

akan

didapatkan beberapa

keuntungan

sebagai berikut :

Keuntungan dari sistem Depo:

•

Waktu pengambilan part

menjadi lebih luas atau flexible karena

tidak

dibatasi oleh jam kerja

•

Minimalisasi waktu dan biaya transportasi karena jarak truk dari

logistic

partner

berkurang

dari

yang

sebelumnya karena

tujuan

pengambilan part berkurang

•

Memiliki stock apabila terjadi peningkatan order secara tiba-tiba

sehingga meminimalisir terjadinya shortage.

•

Mengurangi

warehouse

area

pada

supplier

yang

menjadi

depo

participant.

Disamping keuntungan,

maka ada beberapa

kerugian

yang timbul akibat

penerapan sistem Depo pada sistem milk-run yang sudah ada seperti :

•

Munculnya biaya transportasi langsung dari Depo participant ke Depo

area, karena sebelumnya part

langsung di ambil oleh logistic partner

PT. ADM.

•

Munculnya biaya sewa gedung dan pekerja di Depo area.

Dari

keuntungan dan

kerugian

yang

muncul,

maka

selanjutnya akan

di

analisa

menggunakan

metode-metode teori

aspek

keuangan

untuk

menentukan

layak

atau

tidaknya sistem Depo untuk dijalankan.

2.6

Analisa Kenaikan Finansial

Dalam

menganalisa kelayakan sistem

yang

dipakai,

hal

utama

yang digunakan

adalah

perubahan dari

sisi

finanisalnya.

Untuk

dapat

menjadi

sebuah

analisa

kelayakan

proyek

dari

segi

aspek

keuangan

maka

diperlukan

runtutan

komponen

yang perlu diidentifikasi dan diperhitungkan satu per satu yaitu :

|

|

27

2.6.1

Present Values (Nilai Sekarang)

Present Value menunjukkan

berapa nilai uang pada saat ini untuk nilai

tertentu

dimasa

yang

akan

datang.

Misalnya diketahui bahwa

harga

suatu

barang

tertentu

yang akan dibeli satu tahun

mendatang adalah

Rp 1.000.000,00 dan tingkat

bunga

simpanan (deposito misalnya) 15%

per tahun,

maka apabila A

menunjukkan

jumlah uang

yang diinginkan untuk

membeli suatu barang

tersebut pada satu tahun

lagi dan PV menunjukkan jumlah yang uang saat ini yang akan didepositokan serta K

merupakan tingkat bunga, akan dapat dirumuskan sebagai berikut :

A =

PV ( 1 +

K )

Dalam contoh kita ini berarti akan

Rp 1.000.000,00 =

PV ( 1,15 )

PV = Rp 1.000.000,00 / 1,15 = Rp 869.565,21

Dengan

demikian

Rp

869.565,21

merupakan nilai

sekarang

dari

Rp1.000.000,00 pada

satu

tahun

yang

akan

datang.

Sedangkan

present

value

dari

jumlah uang tertentu pada 2 tahun mendatang akan sama dengan :

PV = A2 / ( 1 + K )²

Jadi, pada contoh kita akan sama dengan

PV = Rp 1.000.000,00 / (1,15)² = Rp 1.000.000,00 / 1,3225

Jadi

semakin

lama

suatu

jumlah

tertentu akan diterima semakin kecil

nilai

sekarangnya. Perhitungan diatas juga bisa dituliskan sebagai :

PV = Rp 1.000.000,00 [ 1 / (1,15)² ] = Rp 756.143,66

Di sini kita bisa

memisahkan faktor tingkat bunga, yaitu bagian yang ada di

dalam tanda kurung, yang bisa disebut

sebagai discount

factor.

Jadi discount factor

untuk n tahun, dengan tingkat bunga K akan sama dengan :

n

1 / ( 1 + K )

|

|

28

Jadi discount factor untuk tahun ke-1, tahun ke-2 dan, tahun ke-3 dengan K =

15% akan sama dengan 0,86957; 0,75614; dan 0,65752. Untuk perhitungan

ini

nantinya kita tidak perlu berpayah-payah, karena disediakan tabel present value.

Apabila aliran

kas

pada

masa-masa yang

akan

datang

tetap

jumlahnya,

misalnya

Rp

1,00

akan

diterima

setiap

tahun

selama

3

tahun

berturut-turut, maka

perhitungannya digunakan annuity

yang juga

terdapat pada lampiran

tabel present

value.

PV dari Rp 1,00 yang akan diterima satu tahun lagi

0.86957

PV dari Rp 1,00, yang akan diterima dua tahun lagi

0,75614

PV dari Rp 1,00 yang akan diterima tiga tahun lagi

0,65752 +

Present Value series tersebut diatas adalah

2,28323

Dengan

menggunakan tabel present

value

of

annuity itu

akan mudah untuk

menghitung berapa present

value

suatu

series

yang sama.

Misalnya dengan

tingkat

bunga

15%

per

tahun

selama

3

tahun,

akan

diterima

Rp

1.000.000,00

pada setiap

akhir tahun. Maka present value dari series ini adalah :

Rp 1.000.000,00 x 2,28323 = Rp 2.283.230,00

Jadi tabel present value of annuity bisa digunakan kalau angka-angka dalam

series tersebut selalu sama. Kalau angka-angka tersebut tidak sama, maka kita

harus

menghitungnya satu per satu dengan menggunakan tabel present value.

“Annuity”

sering

dipergunakan untuk

menghitung

angsuran

yang

sama

(termasuk

pokok

pinjaman

dan

bunga)

sari

suatu

pinjaman. Misalkan

seseorang

meminjam Rp 1.000.000,00 dan akan mengangsur mengembalikannya dalam waktu 3

tahun.

Ia

dikenakan bunga

15%

per

tahunm,

dan

akan

mengangsur

dalam

jumlah

yang

sama

setiap

tahunnya. (Husnan,

Suad,

Suwarsono,

2000,

Studi

Kelayakan

Proyek, edisi 4, UPP AMP YKPN, Yogyakarta).

|

|

29

2.6.2

Metode Net Present Value

Metode

ini

menghitung selisih

antara

nilai

sekarang

investasi

dengan

nilai

sekarang penerimaan-penerimaan kas bersih (operasional cash flow maupun terminal

cash flow) di masa yang akan datang. Untuk menghitung nilai sekarang tersebut perlu

ditentukan terlebih dulu tingkat bunga yang dianggap relevan. Ada beberapa konsep

untuk

menghitung

tingkat

bunga

yang

dianggap

relevan

ini. Pada

dasarnya

tingkat

bunga tersebut adalah tingkat bunga pada saat kita

menganggap keputusan

investasi

masih

terpisah

dari

keputusan

pembelanjaan

ataupun

waktu

kita

mulai

mengaitkan

keputusan

investasi

dengan

keputusan pembelanjaan. Perhatikan

di

sini

keterkaitan

ini

hanya

mempengaruhi tingkat

bunga,

bukan

aliran

kas.

Apabila

nilai

sekarang

penerimaan-penerimaan kas

bersih

di

masa

yang akan

datang

lebih

besar

dari

pada

nilai sekarang investasi, maka proyek

ini dikatakan menguntungkan karena diterima.

Sedangkan apabila

lebih

kecil

(NPV

negatif),

proyek

ditolak

karena

dinilai

tidak

menguntungkan.

Bila

kita

gunakan

contoh

yang

sama

untuk

menerapkan NPV

ini

dengan

investasi proyek sebesar Rp 1.000 juta, kas masuk bersih tiap tahunnya (Rp 260 juta

+

Rp 100

juta) =

Rp

360 juta dan terminal cash

flow

sebesar

Rp 200

juta,

maka

perhitungannya adalah :

NPV = -1.000 + (360 / (1 +r)) + (360 / (1+r)²) + ……. + (360 + 200 / (1+r)

)

Kalau kita misalkan r (tingkat bunga) yang relevan adalah 25%, (sem

8

entara

ini kita anggap saja penentuan tingkat bunga ini adalah “given” maka,

NPV =

-1.000 +

1.232,04 =

+232,04

Karena

positif,

maka

proyek

dianggap

menguntungkan,

sehingga diterima.

(Husnan,

Suad,

Suwarsono,

2000,

Studi

Kelayakan

Proyek,

edisi 4,

UPP

AMP

YKPN, Yogyakarta).

|

|

30

S

2.6.3

Internal Rate of Return (IRR) atau Yield

Internal Rate of Return (IRR) atau yield untuk suatu investasi adalah tingkat

bunga yang menyamakan present value dari aliran kas keluar dan present value dari

aliran kas masuk. Secara matematis, tingkat bunga tersebut dinyatakan sebagai r, bisa

dinyatakan :

n

( 1 – r )

=

0

At

t=0

Gambar 2.9 Rumus Penghitungan IRR

Dimana At adalah aliran kas pada periode t, mungkin berupa aliran kas keluar

bersih ataupun aliran kas masuk bersih, n adalah periode terakhir aliran kas

diharapkan

dan

simbol

S

menunjukkan

jumlah

aliran

kas

yang

di”discounted”kan

pada akhir tahun 0 sampai dengan tahun n. Apabila pengeluaran kas awal atau biaya

terjadi pada waktu 0, persamaan tersebut bisa diubah menjadi :

A0 = (A1 / (1+r)) + (A2 / (1+r)² + …………….. + (An + (1+r)

)

Jadi,

r

adalah tingkat bunga

yang

men-discount aliran

kas

di

waktu-waktu

n

mendatang – A sampai

dengan

An –

untuk

menyatakan pengeluaran kas di

awal

periode

0

–

Ao.

Disini

secara

implisit

dianggap bahwa

kas

masuk

diterima

dari

investasi

kemudian

diinvestasikan kembali dan

mendapat tingkat

keuntungan

yang

sama dengan r.

Untuk

mencari

r

diperlukan perhitungan yang berkali-kali karana

prosesnya

sebetulnya

lebih

bersifat

coba-coba

(kecuali

diselesaikan dengan

menggunakan

bantuan

komputer).

Untuk

membantu

mempercepat

perhitungan kita

bisa

menggunakan

tabel

present

value

of

annuity

(karena

kas

masuknya selalu

sama

setiap

tahunnya)

dengan

menggunakan prosedur

sebagai

berikut.

Kita

bagi

pengeluaran kas awal dengan aliran kas masuk setiap tahun yaitu Rp 500.000,00 / Rp

|

|

31

250.000,00 = 2. angka 2 ini kemudian kita lihat pada tabel present value of annuity

untuk n = 3

(karena 3 tahun), dan

yang paling

mendekati adalah r = 23% dari r =

24%. Jadi tingkat bunga nantinya akan berada antara 23% dan 24%. (Husnan, Suad,

Suwarsono, 2000, Studi Kelayakan Proyek, edisi 4, UPP AMP YKPN,

Yogyakarta).

2.6.4 Metode Payback Period

Metode

ini

digunakan

untuk

mengetahui seberapa

cepat

investasi

yang

ditanamkan dalam

sebuah proyek dapat kembali, oleh sebab itu

itu satuan

hasilnya

adalah

satuan

waktu.

Bilamana

periode

payback

investasi

yang

ditanamkan dalam

proyek

ini

lebih

pendek

daripada

yang

diisyaratkan seperti

dengan

menggunakan

batasan

umur

proyek

misalnya

maka

proyek

dikatakan

menguntungkan, sedangkan

bilamana periode payback investasi yang ditanamkan dalam proyek

lebih

lama dari

umur proyek misalnya maka proyek dapat dikatakan kurang menguntungkan.

Karena metode ini mengukur seberapa cepat suatu investasi yang ditanamkan

dalam proyek bisa kembali, maka dasar

yang dipergunakan adalah aliran kas, bukan

laba. Untuk itu perhitungannya diawali dengan terlebih dahulu menghitung aliran kas

dari proyek tersebut.

Aliran kas operasional per tahun dari sebuah proyek adalah laba setelah pajak

ditambah

dengan depresiasi.

Bila

dicontohkan

laba

setelah pajak sejumlah

Rp

520

juta dan depresiasi Rp 200 juta maka aliran kas operasionalnya sejumlah Rp 720 juta.

Bila terminal cash flow proyek ini adalah Rp 200 juta yang berasal dari kembalinya

modal kerja pada akhir tahun umur proyek dan initial cash flow proyek ini adalah Rp

1.000 juta, maka dengan demikian payback period-nya dapat dihitung :

( Rp 2.000 juta / Rp 720 juta ) x 1 tahun = 2,78 tahun

Jadi dalam 2,78 tahun investasi proyek tersebut sudah bisa kembali.

Masalah utama dari metode ini adalah sulitnya menentukan periode payback

maksimum yang diisyaratkan, untuk dipergunakan sebagai angka pembanding.

|

|

32

Secara

normatif,

memang

tidak

ada

pedoman

yang

bisa dipakai

untuk

menentukan

payback

maksimum ini.

Dalam

praktiknya

yang

dipergunakan adalah

payback

umumnya dari perusahaan-perusahaan yang sejenis.

Kelemahan-kelemahan lain dari metode ini adalah :

1. Diabaikannya nilai waktu uang

2. Diabaikannya aliran kas setelah periode payback

Untuk mengatasi kelemahan yang pertama, ada yang menggunakan

discounted

payback, dimana

aliran

kas

operasional

tersebut

dan

juga

terminal

cash

flow di-discounted-kan dengan tingkat bunga yang dianggap relevan. Misalkan ada 2

proyek,

A

dan

B

yang

masing-masing

memerlukan investasi

sebesar

Rp

20

juta,

dengan

usia

ekonomis

6

tahun

untuk

A

dan

10 tahun

untuk

B.

Aliran

kas

masuk

untuk A adalah Rp 6,5 juta per tahun, sedangkan untuk B adalah Rp 6 juta per tahun.

Tingkat bunga yang dianggap relevan misalkan 10%. Dengan demikian, kalau aliran

kas tersebut kita present value-kan, maka untuk investasi A akan sudah bisa kembali

kurang dari

4

tahun,

tetapi

untuk

B

sedikit

lebih

banyak dari

4

tahun.

Dengan

demikian, kalau kita hitung secara total, ternyata proyek B memberikan tambahan kas

masuk lebih banyak daripada A. karena itu, cara discounted payback hanya mengatasi

kelemahan pertama.

Meskipun diakui adanya kelemahan-kelemahan ini, dalam praktiknya masih

banyak organisasi

yang

menggunakan metode payback

sebagai pelengkap penilaian

investasi.

Cara

ini

terutama

dipergunakan

untuk

perusahaan-perusahaan yang

menghadapi

masalah

likuiditas atau

kelancaran

keuangan

jangka pendek.

(Husnan,

Suad,

Suwarsono,

2000,

Studi

Kelayakan

Proyek,

edisi 4,

UPP

AMP

YKPN,

Yogyakarta).

2.6.5 Metode Profitability Index

Metode

ini

menghitung

perbandingan antara

nilai

sekarang

penerimaan-

penerimaan kas bersih di

masa datang dengan nilai sekarang investasi. Kalau

|

|

33

profitability

index

(PI)-nya

lebih

besar

dari

1,

maka

proyek dikatakan

menguntungkan, tetapi

kalau

kurang

dikatakan tidak

menguntungkan. Sebagaimana

metode

NPV,

maka

metode

ini

perlu

menentukan terlebih

dulu

tingkat bunga

yang

akan dipergunakan. Kalau kita terapkan pada contoh yang sama, maka :

Profitability Index = 1.232 / 1.000 = 1,232

Karena

PI-nya

lebih

besar

dari

satu,

maka

proyek

ini

dikatakan

menguntungkan.

|