BAB II LANDASAN

TEORI

2.1

Toyota Production System

Toyota Production System atau yang biasa disingkat menjadi TPS. TPS adalah

aktivitas pada tingkat keseluruhan perusahaan berdasarkan pada kesadaran untuk

menghilangkan pemborosan secara menyeluruh, mencari rasionalitas cara

manufaktur,

dan

mengembangkan

teknik

manufaktur yang lebih baik. Sasaran TPS

sendiri adalah

men-supply kendaraan dengan kualitas yang lebih baik, lebih murah,

lebih tepat waktu, kepada lebih banyak orang.

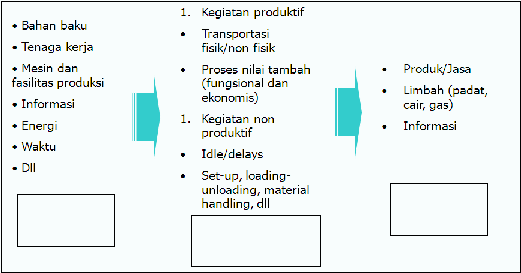

Masukan

(Input)

Proses Produksi

(Through-put)

Keluaran

(Output)

Gambar 2.1 Gambaran Proses Produksi

Gambar diatas

merupakan contoh

gambaran suatu proses produksi

yang biasa

dilakukan

dalam

suatu

perusahaan.

Dalam

gambar

tersebut

terlihat

3(tiga)

proses

7

|

|

8

utama

yaitu

mulai

dari

proses

masukan (input),

proses

produksi

(

Through-put),

dan

keluaran (output).

2.2

Menghilangkan Pemborosan

Fujio Cho dari

Toyota

mendefinisikan pemborosan (muda dalam bahasa

Jepang) sebagai “segala sesuatu yang berlebih diluar kebutuhan minimum atas

peralatan, bahan, komponen, tempat, dan waktu kerja yang mutlak diperlukan untuk

proses nilai tambah suatu produk”.

Terdapat beberapa jenis pemborosan, yaitu:

1. Pemborosan karena over produksi

Toyota menyimpulkan bahwa kelebihan produksi adalah pemborosan yang

paling parah diantara jenis pemborosan yang lain. Pemborosan ini disebabkan

karena memproduksi barang melebihi jumlah yang dibutuhkan. Seandainya

permintaan pasar sedang naik, mungkin pemborosan

ini

tidak

terlalu penting

tetapi dikala permintaan sedang turun dampak dari pemborosan ini akan

terlihat, bahkan perusahaan

seringkali kesulitan karena menyimpan barang

yang tak terjual sebagai bagian dari inventory.

Ada dua jenis produksi yang berlebih, yaitu melebihi jumlah yang

diperlukan dan memproduksi

lebih cepat dari yang diperlukan, sehingga dapat

menimbulkan :

a)

Menambah area inventory.

b)

Dapat

menghamburkan tenaga kerja, energy, pemakaian material

sebelum diperlukan.

|

|

9

c)

Menambah operator untuk penanganan barang.

d)

Dapat menimbulkan muda-muda lainnya.

Lebih

jauh

lagi,

kebiasaan

membuat

persediaan

yang berlebih

dapat

berakibat

kerancuan

pada

apa

y

ang

harus dikerjakan terlebih dahulu,

mengganggu konsentrasi operator dan menghalangi mereka berkonsentrasi pada

tugasnya. Sebagai akibat lanjut, diperlukan tenaga kerja tambahan untuk

mengontrol produksi, karena operator semua terlalu sibuk dan semua mesin

terus-menerus dipakai untuk hal yang sebenarnya belum dibutuhkan.

2. Pemborosan karena waktu menunggu

Pemborosan over produksi tidak mudah ditemu kenali karena operator

tetap tampak sibuk walaupun pekerjaan mereka tidak mempunyai nilai tambah.

Sebaliknya, pemborosan karena waktu menunggu lebih mudah ditemu kenali.

Segala sesuatu yang menyebabkan waktu tunggu diantara proses produksi

merupakan pemborosan. Suatu contoh yang dapat menggambarkan pemborosan

ini

adalah

membiarkan

mesin

beserta

operatornya

menunggu

pada

saat

pekerjaan yang diperlukan sudah selesai dikarenakan menunggu proses

sebelumnya yang belum selesai.

3. Pemborosan karena transportasi

Pemborosan karena transportasi dan penanganan

barang adalah

pemborosan yang sering dijumpai didalam pabrik. Barang yang sama dapat saja

ditangani

berulang-ulang

tanpa memberikan

nilai

tambah.

Perencanaan

yang

buruk akan

menyebabkan kegiatan trasnportasi

membengkak dan penanganan

|

|

10

barang dilakukan berulang-ulang. Terlebih jika bahan produksi ditangani secara

salah dan disimpan ditempat penyimpanan sementara yang berpindah-pindah.

4. Pemborosan karena proses

Yaitu

pemborosan

dengan

melakukan

proses

yang

tidak

diperlukan,

sebagai contoh, pada suatu operasi pembuatan benda kerja dengan proses cetak

tuang. Tenaga kerja tambahan mungkin dibutuhkan untuk menghaluskan

permukaan hasil produksi. Pada dasarnya, tenaga tambahan untuk penyelesaian

akhir dapat saja dihilangkan

yaitu bila fasilitas produksi

berupa cetakan selalu

terpelihara dengan baik, lagi pula kehalusan

permukaan

cetakan

sudah

dipertimbangkan pada saat merancang produk maupun prosesnya.

5. Pemborosan karena persediaan

Produk jadi, barang setengah jadi, dan pasokan barang terkonsumsi yang

berstatus persediaan tidak memberikan nilai tambah. Kelebihan persediaan

membutuhkan penanganan ekstra, tempat ekstra, ekstra bunga yang harus

dibayar,

ekstra

karyawan,

ekstra

dokumen

dan

lain-lain. Karena banyaknya

masalah yang berhubungan dengan persediaan yang tidak perlu, dapat

dilakukan hal berikut :

a)

Singkirkan barang-barang persediaan yang tidak diperlukan lagi.

b)

Jangan memproduksi barang

yang

tidak diperlukan

untuk proses

berikutnya.

c)

Jangan membeli atau membawa barang-barang dalam ukuran lot yang

besar.

|

|

11

d)

Usahakan memproduksi dalam lot yang kecil.

6. Pemborosan karena gerakan

Gerakan dari operator yang tidak memberikan nilai tambah terhadap suatu

produk

dapat dikatakan pemborosan

dalam

gerakan.

Penggunaan

waktu

yang

tak

dapat

dipertanggung

jawabkan

untuk memberikan

nilai

tambah

harus

dihilangkan

sedapat

mungkin.

Seorang

pekerja

dapat

kelihatan

sibuk

selama

satu jam untuk bolak-blik

mencari alat kerja ke

semua sudut pabrik. Jelas ini

merupakan kegiatan

yang tidak memberikan nilai tambah

sama sekali,

hal ini

justru membebani biaya produksi dengan upahnya selama satu jam yang sia-sia.

Sekedar menggerakkan anggota tubuh (tangan, kaki dsb) tidaklah berarti

memberikan nilai tambah bagi pekerjaan mereka. Disamping itu, hasil produksi

menjadi

tertunda

untuk

dikirim ke

para

pelanggan

karena

waktu

prosesnya

bertambah.

7. Pemborosan karena cacat produksi

Bila cacat produksi terjadi pada

suatu pos kerja

maka

umumnya operator

pada

pos

kerja

berikutnya

akan menunggu.

Waktu

terbuang

percuma

dan

menambah biaya produksi serta memperpanjang waktu prosesnya. Dengan

adanya produk yang cacat akan menimbulkan aktifitas

repair

sehingga akan

menurunkan kualitas dari barang tersebut serta menambah biaya. Apabila cacat

produksi terjadi, maka tenaga kerja tambahan akan diperlukan untuk

membongkar dan mereparasi produk tersebut, lagi pula tambahan komponen

juga diperlukan untuk mengganti komponen

yang rusak. Secara

langsung

|

|

12

jadwal produksi akan

terganggu karena

menunggu

menyelesaikan produk

tersebut.

2.3

Standar Kerja

Standar

kerja adalah pekerjaan

yang

berulang-ulang

untuk

menghasilkan

produk yang berkualitas tinggi, aman dan tanpa pemborosan.

2.4

Peta Rakitan (Assembly Chart)

Peta Rakitan adalah

gambaran

grafis dari

urutan-urutan aliran komponen dan

rakitan-bagian (sub assembly) ke rakitan suatu produk.

Akan terlihat bahwa peta

rakitan menunjukkan cara yang mudah untuk memahami :

1. Komponen-komponen yang membentuk produk

2. Bagaimana komponen-komponen ini bergabung bersama

3. Komponen yang menjadi bagian suatu rakitan-bagian

4. Aliran komponen ke dalam sebuah rakitan

5. Keterkaitan antara komponen dengan rakitan-bagian

6. Gambaran menyeluruh dari proses rakitan

7. Urutan waktu komponen bergabung bersama

8. Suatu gambaran awal dari pola aliran bahan

Standar Pengerjaan dari Assembly Chart adalah sebagai berikut :

|

|

13

1. Operasi terakhir yang menunjukkan rakitan suatu produk digambarkan dengan

lingkaran berdiameter 12 mm dan harus dituliskan operasi itu di sebelah kanan

lingkaran tersebut.

2. Gambarkan

garis

mendatar

dari

lingkaran

kearah

kiri,

tempatkan

lingkaran

berdiameter 6 mm pada bagian ujungnya, tunjukkan setiap komponen (nama,

nomor komponen, jumlah, dsb) yang dirakit pada proses tersebut.

3. Jika yang dihadapi adalah rakitan-bagian, maka buat garis tadi sebagian dan akhiri

dengan lingkaran berdiameter 9 mm, garis yang menunjukkan komponen mandiri

harus ditarik ke sebelah kiri dan diakhiri dengan diameter 6 mm.

4. Jika operasi rakitan terakhir dan komponen-komponennya selesai dicatat,

gambarkan garis tegak pendek dari garis lingkaran

9 mm ke

atas, memasuki

lingkaran

12

mm

yang

menunjukkan

operasi

rakitan

sebelum

operasi

rakitan

yang telah digambarkan pada langkah 2 dan langlah 3.

5. Periksa kembali peta tersebut untuk

meyakinkan bahwa seluruh komponen telah

tercantum,

masukkan

nomer-nomor operasi

rakitan

bagian

ke dalam lingkaran

(jika perlu), komponen yang terdaftar di sebelah kiri diberi nomor urut dari atas

ke bawah bagian sub assembly.

Lingkaran

yang

menunjukkan

rakitan

atau

rakitan-bagian tidak selalu harus

menunjukkan lintasan stasiun kerja atau lintasan rakitan atau bahkan

lintasan orang,

tapi

hanya

benar-benar

menunjukkan

urutan operasi

yang

harus

dikerjakan. Waktu

|

|

14

yang diperlukan oleh tiap operasi akan menentukan akan menetukan apa yang harus

dilakukan operator.

Tujuan utama dari peta rakitan adalah untuk menunjukkan keterkaitan antara

komponen, yang dapat juga digambarkan oleh sebuah ‘gambar-terurai’. Teknik-teknik

ini dapat juga digunakan untuk mengajar pekerja yang tidak ahli untuk mengetahui

urutan suatu rakitan yang rumit.

2.5

Peta Proses Kerja

Peta

kerja

–

atau

sering disebut Peta Proses (process chart)

merupakan

alat

komunikasi yang sistematis dan logis guna menganalisa proses kerja dari tahap awal

sampai akhir, melalui peta proses ini kita mendapatkan informasi-informasi yang

diperlukan untuk memperbaiki metode kerja ini antara lain bisa dilihat seperti :

•

Benda kerja, berupa gambar kerja, jumlah, spesifikasi

material, dimensi

ukurna pekerjaan, dll.

•

Macam proses yang dilakukan, jenis & spesifikasi mesin, peralatan produksi,

tooling, dll.

•

Waktu

operasi

(waktu

standard)

untuk

setiap

proses

atau

elemen

kegiatan

disamping total waktu penyelesaiannya.

•

Kapasitas mesin ataupun kapasitas kerja lainnya yang dipergunakan

•

Dan lain sebagainya.

Lewat

peta

kerja

ini pula

kita bisa

melihat

semua

langkah

(urutan prosedur

kerja)

yang

dialami

oleh

suatu

benda

kerja

–

material

input

atau

bilangan berupa

|

|

15

masukan yang lain –

dari saat mulai

masuk kelokasi kegiatan kemudian

menggambarkan semua langkah-langkah aktivitas yang dialaminya guna memproses

masukan tersebut seperti : transp[ortasi, operasi kerja, inpeksi, menunggu (delay) dan

menyimpan, sampai akhirnya menjadi produk akhir (finished goods product) yang

merupakan keluaran yang diinginkan.

Apabila kita melakukan studi seksama terhadap suatu peta kerja/proses,

maka

pekerjaan

kita

untuk

memperbaiki metode

kerja

akan

mudah

dilaksanakan.

Perbaikan yang mungkin dilakukan antara lain :

•

Menghilangkan aktivitas handling operasi yang tidak efesien

•

Mengurangi jarak perpindahan operasi kerja dari suatu elemen kerja ke

elemen yang lain.

•

Mengurangi waktu-waktu yang tidak produktif seperti haknya dengan waktu

menunggu (delay).

•

Mengatur operasi kerja menurut langkah-langkah kerja yang lebih efektif dan

efesien

•

Menggabungkan suatu operasi kerja dengan operasi kerja yang lain bilamana

mungkin.

•

Menemukan

opersi kerja

yang

lebih

efektif

dengan

maksud

mempermudah

pelaksanaan

•

Menemukan

mesin atau

fasilitas-fasilitas prodeksi

lainnya

yang

mampu

bekerja lebih produktif.

|

|

16

•

Menunjukkan aktifitas-aktifitas inpeksi yang berlebihan.

Pada dasarnya semua perbaikan tersebut diatas ditunjukkan untuk mengurangi

biaya produksi secara keseluruhan. Dengan demikian peta kerja akan merupakan alat

yang

baik

untuk dipakai

menganalisa suatu operasi kerja dengan tujuan

mempermudah atau menyederhanakan proses kerja yang ada. Disamping itu juga

merupakan alat yang penting guna menetapkan urutan proses yang seharusnya

dilaksanakan

dan

menetapkan

lokasi,

mesin serta personil yang diperlukan untuk

masing-masing langkah pengerjaan tersebut. Penggambaran peta kerja atau peta

proses

ini bisa

diaplikasikan

utnuk

manusia (operator) atau bahan baku (material).

Man-Proses Chart dalam hal ini akan menggambarkan urutan-urutan elemen kerja

dimana seorang pekerja akan melaksanakan pekerjaan tersebut, sedangkan Material

Process Chart akan menggambarkan urutan secara detail mengenai proses kerja yang

berlangsung terhadap material tersebut dari awal sampai menjadi produk jadi.

Selain

peta

kerja

dapat

digambarkan

menurut

aliran kerja

manusia –

yang

bisa

juga

dikaitkan

dalam interaksi

kerjanya

dengan

mesin/fasilitas

kerja

lainnya

dalam sebuah sistem manusia –

mesin – dan aliran material ,

maka peta kerja juga

dapat digambarkan secara berbeda menurut derajat detail ataupun ruang lingkup yang

ingin

dijelaskan.

Dalam

hal

ini kita

bisa

menggambarkan

peta

kerja

dengan

klasifikasi :

•

Peta-peta kerja yang digunakan untuk menganalisa kerja secara keseluruhan.

•

Peta – peta kerja yang digunakan untuk menganalisa kerja setempat.

|

|

17

Suatu

kegiatan

disebut sebagai kegiatan

kerja

keseluruhan apabila

kegiatan

tersebut melibatkan secagian besar atau semua fasilitas yang diperlukan untuk

membuat/mengerjakan produk yang bersangkutan.

Sedangkan

suatu

kegiatan

kerja

disebut kegiatan kerja setempat apabila kegiatan

tersebut terjadi dalam suatu stasiun

kerja. Suatu produk biasanya akan dibuat dengan berbagai macam proses yang

melibatkan berbagai

macam fasilitas produksi dalam berbagai stasiun kerja.

Dengan

demikian untuk menganalisa proses kerja yang ada perlu dilaksanakan dengan jalan

menganalisa kerja secara keseluruhan atau secara setempat (per stasiun kerja). Untuk

penggambaran analisa kerja secara keseluruhan maka aplikasi dari simbol-simbol

ASME akan banyak membantu.

Untuk memilih peta kerja apa yang paling tepat untuk diaplikasikan, maka

terlebih dahulu harus didefinisikan secara jelas dan tepat mengenai kegiatan apa yang

ingin diuraikan (pekerja, mesin atau aliran material) dan ruang lingkup yang ingin

dianalisa .

2.5.1

Peta-peta Kerja Guna Menganalisa Proses Kerja Keseluruhan

Ada berbagai macam peta kerja yang umum dipakai untuk manganalisa proses

kerja keseluruhan, yaitu antara lain :

•

Peta Proses Operasi (Operation Process Chart)

•

Peta Proses Produk banyak (Multi Product Process Chart)

•

Peta Aliran Proses (Flow Process Chart)

|

|

18

•

Diagram Aliran (Flow Diagram atau String Diagram)

Didalam pembuatan peta-peta kerja tersebut

maka disini akan dipergunakan simbol-

simbol standard dari ASME. Khusus untuk Peta Proses Operasi tidak semua simbol

akan

diaplikasikan,

sedangkan

untuk

Diagram

Aliran

selain aplikasi

dari

simbol-

simbol

ASME juga diperlukan

gambar

layout dari pabrik

atau area kerja yang akan

dianalisa.

2.5.2 Simbol-Simbol Standard Yang Dipakai Pembuatan Peta Kerja

Seperti telah diuraikan diatas, peta kerja/proses secara umum bisa

didefinisikan sebagai gambar grafis yang menjelaskan setiap proses manufacturing

ataupun proses kerja lainnya yang terjadi didalam pelaksanaan suatu operasi kerja.

Disini tahapan proses

harus dianalisa secara sistematis

dan

logis

berdasarkan

langkah-langkah proses yang seharusnya hampir semua langkah atau kejadian dalam

suatu proses kerja akan terdiri dari elemen-elemen kerja seperti operasi, transportasi,

inspeksi,

menunggu atau menyimpan (storage). Untuk

maksud

tersebut diatas

perlu

digunakan

berbagai

macam simbol

untuk

menggambarkan

msing-masing aktivitas.

Simbol-simbol aktivitas yang dalam hal ini telah dilakukan oleh ASME (American

Society of Mechanical Engineers). Selanjutnya masing-masing simbol dapat

dijelaskan lebih lanjut sebagai berikut :

|

19

OPERASI

Kegiatan operasi apabila suatu proyek (material) akan mengalami

perubahan

sifat

–

baik

sifat

maupun

kimiawi

–

dalam suatu

proses

transformasi.Kegiatan merakit

atau

mengurai

–

rakit

juga

dipertimbangkan sebagai suatu operasi kerja.

Menerima informasi

maupun

memberikan informasi,

membuat suatu

rencana

(planning)

atau

melaksanakan

kegiatan kalkulasi

pada

suatu

keadaan

juga

diklasifikasikan

sebagai

suatu

operasi

kerja. Kegiatan-kegiatan kerja disini juga

dilakukan manusia (operator) mesin, atau kedua-duanya. Operasi merupakan kegiatan

yang paling banyak terjadi di dalam suatu proses kerja. Beberapa contoh operasi kerja

adalah sebagai berikut :

Material Process Chart.

•

Sebuah

material dikerjakan

dalam

proses permesinan

dengna

engine

lathe,

milling machine, grinding machine, dan lain-lain.

•

Sebuah billet dipanaskan dalam suatu furnace.

•

Selembar kertas diketik dengan mesin ketik dalam kegiatan administrasi.

Man-Process Chart.

•

Gerakan tangan operator untuk pemakanan feeding dalam proses membubut,

mengedrill, dan lain-lain

•

Memasang mur dan baut pada proses merakit.

|

20

•

Memukul palu

Jumlah pekerja yang bisa digambrkan oleh sebuah simbol akan tergantung dengan

derajat

ketelitian

yang

dikehendaki

dari penggambaran

suatu

peta

kerja.

Sebagai

contoh,

kegiatan

transfer

material dari

dan

ke

mesin bisa

dianggap sebagai

bagian

dari kegiatan operasi

akan tetapi bisa pula dipandang sebagai keghiatan transportasi

sehingga penggambaran simbolnya dalam peta kerja juga akan berbeda. Secara umum

bila maksud utama dari penggambaran peta kerja adalah untuk menunjukkan urutan

langkah dari aktivitas dari sejumlah operasi kerja, maka kegiatan transfer yang

“kecil”

(jarak

perpindahan

relatif

pendek)

dan

material

yang

terjadi

dalam suatu

stasiun kerja bisa diasumsikan sebagai bahan dari kegiatan operasi.

Transportasi

Kegiatan Transportasi terjadi bila fasilits kerja lainnya –

yang dianalisa

bergerak berpindah tempat yang bukan

merupakan

bagian

dari

suatu

operasi kerja.

Suatu pergerakan yang merupakan bagian dari suatu operasi atau disebabkan oleh

pekerja pada tempat kerja sewaktu operasi atau pemeriksaan berlangsung bukanlah

merupakan kegiatan transportasi. Contoh kegiatan transportasi disini adalah :

•

Memindahkan material dengan tangan, holist, truck, conveyor, dan lain-lain.

•

Bergerak,

berjalan,

membawa obyek

dari

suatu

lokasi

kerja

ke

lokasi kerja

yang lain.

|

21

•

Meletakkan / memindahkan material menuju atau dari mesin, container,

conveyor, dan lain-lain.

•

Membuat gambr kerja dari bagian disain kebagian produksi.

INSPEKSI

Kegiatan inspeksi atau pemeriksaan terjadi apabila suatu obyek

diperiksa

–

baik

pemeriksaan

pada

segi kualitas

maupun

kuantitas

–

apakah sudah sesuai dengan karakteristik performans yang

distandarkan. Pemeriksaan ini bisa termasuk

kegiatan

mengukur

besaran

dengan

memakai

peralatan

ukur

atau

sekedar

membandingkan

secara

visual

dengan

obyek

lain yang sudah diklasifikasikan standard. Dalam beberapa kasus tertentu kegiatan ini

bisa

dilaksanakan

bersama

dengan

kegiatan kerja lainnya seperti operasi atau

transportasi. Beberapa contoh pemeriksaan adalah sebagai berikut :

•

Meneliti dimensi benda kerja dengan menggunakan alat ukur (gage).

•

Membaca dial indicator atau instrumen-instrumen pengukur lainnya.

•

Menghitung jumlah benda yang diterima dari hasil pembelian.

MENUNGGU (DELAY)

Proses menunggu terjadi apabila material, benda kerja, operator atau

fasilitas kerja dalam kondisi berhenti dan tidak terjadi kegiatan apapun selain

menunggu. Kegiatan ini biasanya berlangsung temporer (sementara), dimana terpaksa

|

22

menunggu atau ditinggalkan sementara sampai suatu saat dikerjakan / diperlukan

kembali. Contoh-contoh untuk keadaan menunggu ini antara lain seperti :

•

Material atau benda kerja diletakkan di container, menunggu untuk

dipindahkan ke stasiun kerja berikutnya.

•

Obyek menungga untuk proses atau diperiksa

•

Material menunggu dipeoses karena adanya kerusakan teknis pada mesin.

MENYIMPAN (STORAGE)

Proses penyimpanan terjadi apabila obyek disimpan dalam

jangka waktu yang cukup lama. Jika memerlukan prosedur perijinan

yang khusus. Simbol ini digunakan untuk menyatakan bahwa suatu obyek mengalami

proses penyimpanan permanen, yaitu ditahan atau dilindungi terhadap pengeluaran

tanpa ijin tertentu. Prosedur perijinan dan lamanya waktu adalah dua hal yang

membedakan antara kegiatan menyimpan (storage) dan menunggu (delay). Contoh

yang sesuai dengan kegiatan menyimpan ini adalah antara lain seperti :

•

Bahan baku, supplies, dan lain-lain yang disimpan dalam gudang pabrik.

•

Dokumen atau arsip yang disimpan dalam rak atau lemari khusus.

•

Uang atau surat berharga lainnya yang disimpan dalam brankas.

AKTIVITAS GANDA

Sering kali dijumpai kondisi-kondisi dimana dua elemen kerja harus

dilaksankan secara bersamaan. Sebagai contoh disini adalah kegiatan

|

|

23

operasi yang harus dilaksanakan bersama dengan kegiatan pemeriksaan pada stasiun

kerja yang sama pula. Untuk ini penggambaran simbol yang dipergunakan adalah

dengan meletakan simbol kerja yang satu diatas simbol kerja yang lainnya.

2.5.3 Peta Proses Operasi (Operation Process Chart)

Peta Proses operasi – seringkali disingkat dengan peta operasi atau (operation

chart) – adalah peta kerja

yang

mencoba menggambarkan urutan kerja dengan jalan

membagi pekerjaan tersebut elemen-elemen operasi secara detail. Disini tahapan

proses operasi kerja harus diuraikan secara logis dan sistematis. Dengan demikian

keseluruhan operasi kerja dapat digambarkan dari awal

(raw

material) sampai

menjadi produk akhir (finished goods product) sehingga analisa perbaikan dari

masing-masing operasi kerja secara induvidual maupun urut-urutannya secara

keseluruhan akan dapat dilakukan. Peta operasi

kerja

yang

makan

waktu beberapa

menit per siklus kerja.

Sepertti

dijelaskan

peta proses

operasi

ini

akan memberikan daftar

elemen-

elemen operasi suatu pekerjaan secara berurutan. Suatu elemen kadang-kadang

disebut pula dengan langkah (step) atau detail pekerjaan atau operasi adalah subdivisi

yang

berlangsung

singkat

yang

membagi-bagi

siklus kerja/operasi

secara

keseluruhan. Elemen – elemen ini harus mudah didefinisikan saat mulai dan berakhir.

Untuk pembuatan peta operasi ini

maka

simbol-simbol

ASME

yang dipakai adalah

simbol operasi, inspeksi dan gabungan antara operasi dengan inspeksi .

|

24

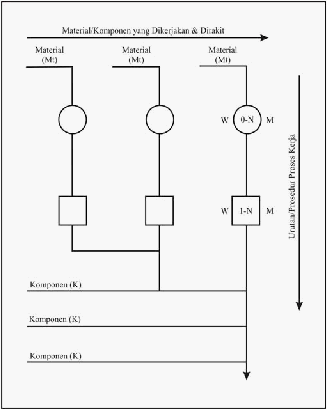

Gambar 2.2

Langkah-langkah Sistematis Pembuatan Peta Proses Operasi

Keterangan :

W

= waktu yang dibutuhkan untuk suatu operasi atau pemeriksaan

(dinyatakan dalam unit waktu menit atau jam).

O – N = Nomor urut untuk kegiatan operasi tersebut

I – N

= Nomor urut untuk kegiatan pemeriksaan

M

= Nama mesin atau lokasi kerja dimana kegiatan operasi atau

pemeriksaan tersebut dilaksanakan

K

= Komponen yang tidak dikerjakan, tapi tinggal merakitnya.

|