|

BAB 2 TINJAUAN PUSTAKA

2.1

Definisi Line Balancing

Line Balancing adalah serangkaian stasiun kerja (mesin dan peralatan) yang

dipergunakan untuk pembuatan produk. Line Balancing

(Lintasan Perakitan)

biasanya terdiri dari sejumlah area kerja yang dinamakan stasiun kerja yang

ditangani oleh seorang atau lebih operator dan ada kemungkinan ditangani dengan

menggunakan bermacam-macam alat. Adapun tujuan utama dalam menyusun Line

Balancing

adalah untuk membentuk dan menyeimbangkan beban kerja yang

dialokasikan pada tiap-tiap stasiun kerja. Jika tidak dilakukan keseimbangan seperti

ini maka akan mengakibatkan ketidakefisienan kerja di beberapa stasiun kerja,

dimana antara stasiun kerja yang satu dengan stasiun kerja yang lain memiliki beban

kerja yang tidak seimbang.

Dengan demikian, masalah keseimbangan lintasan perakitan adalah

bagaimana agar suatu pekerjaan dapat diselesaikan dengan beban kerja yang sama

pada setiap stasiun kerja, sehingga menghasilkan keluaran yang sama persatuan

waktu.

2.1.1

Tujuan Penyeimbangan Lintasan

Tujuan dasar daripada penyeimbang lintasan perakitan adalah menugaskan

elemen-elemen kerja pada stasiun kerja dalam berbagai cara dimana batasan

precedence tidak dilanggar dan waktu menganggur minimal. Umumnya

merencanakan keseimbangan dalam sebuah lintasan meliputi usaha yang bertujuan

untuk mencapai suatu kapasitas yang optimal, dimana tidak terjadi penghamburan

fasilitas (waktu, tenaga dan material). Tujuan ini tercapai bila:

1.

Lintasan bersifat seimbang, setiap stasiun kerja mendapatkan beban kerja yang

sama nilainya diukur dengan waktu.

2.

Jumlah waktu menganggur minimum di setiap stasiun kerja sepanjang lintasan

perakitan.

3.

Stasiun kerja berjumlah minimum.

|

|

5

2.1.2

Masukan Keseimbangan Lintasan

Masukan yang diperlukan untuk merencanakan keseimbangan lintasan

perakitan adalah:

1.

Suatu jaringan kerja (terdiri atas rangkaian simpul dan anak panah) yang

menggambarkan urutan perakitan.

2.

Data waktu baku pekerjaan tiap operasi, yang diturunkan dari perhitungan

waktu baku pekerjaan operasi perakitan.

3.

Kecepatan lintasan yang diinginkan (waktu siklus / CT).

2.1.3

Metode Penyeimbangan Lintasan Perakitan

Dalam menyeimbangkan lintasan terdapat beberapa metode atau cara

pendekatan yang berbeda-beda, akan tetapi mempunyai tujuan yang pada dasarnya

sama yaitu mengoptimumkan lintasan agar didapat penggunaan tenaga kerja dan

fasilitas yang sebaik mungkin.

Secara umum terdapat 3 metode dasar keseimbangan lintas perakitan:

1.

Metode Matematis

Merupakan metode yang dapat menghasilkan suatu solusi optimal.

2.

Metode Probabilistik

Simulasi solusi yang dihasilkan adalah solusi - solusi yang feasible.

3.

Metode Heuristik

Metode heuristik pertama kali digunakan oleh Simon

dan Newll

untuk

menggambarkan pendekatan tertentu untuk memecahkan masalah dan

membuat keputusan. Beberapa metode heuristik yang umum dikenal adalah:

a.

Metode Helgesson – Birnie

Disebut juga metode rangked positional weight (metode peringkat bobot

posisi).

b.

Metode Region Approach

Dasarnya adalah opc yang ditransformasikan menjadi precedence

diagram

c.

Metode Largest Candidate Rules

Prinsip dasarnya adalah menghubungkan proses-proses atas dasar

pengurutan operasi dari waktu proses terbesar.

|

6

2.1.3.1 Metode Waktu Operasi Terpanjang ( Largest Candidate Rules )

Nama yang lain dari metode ini adalah teknik/metode waktu operasi

terpanjang, metode ini merupakan metode yang paling sederhana. Dalam metode ini

melakukan pendekatan penyeimbangan lini produksi berdasarkan waktu operasi

terpanjang akan diprioritaskan penempatannya dalam stasiun kerja. Prinsip dasarnya

adalah menggabungkan proses-proses atas dasar pengurutan operasi dari waktu

proses terbesar. Sebelum dilakukan penggabungan, harus ditentukan dahulu, berapa

waktu siklus yang akan dipakai. Waktu siklus ini akan dijadikan pembatas dalam

penggabungan operasi dalam satu stasiun kerja.

Langkah yang harus dilakukan sebagai berikut:

a.

Urutkan semua elemen kerja yang paling besar waktunya hingga yang paling

kecil.

b.

Elemen kerja pada stasiun kerja pertama diambil dari urutan yang paling atas.

Elemen kerja pindah ke stasiun kerja berikutnya, apabila jumlah elemen kerja

telah menlebihi waktu siklus.

c.

Lanjutkan proses langkah-b, hingga semua elemen kerja telah berada dalam

stasiun kerja dan memenuhi

= waktu siklus.

Secara matematis keseimbangan lintasan perakitan dapat dirumuskan sebagai

berikut:

1.

Efisiensi Stasiun Kerja

2.

Efisiensi Lintasan

3.

Waktu Menganggur

4.

Total Waktu Menganggur

|

7

2.2

Pengukuran Kerja

Mengacu pada pendapat Sritomo Wingjosoebroto (1995), pengukuran yang

dimaksudkan disini adalah pengukuran kerja (time study) adalah suatu aktivitas

untuk menentukan waktu yang dibutuhkan oleh seorang operator (yang memiliki

ketrampilan rata – rata dan terlatih baik ) dalam melaksanakan sebuah kegiatan kerja

dalam kondisi dan tempo kerja yang normal.

2.2.1

Pengukuran kerja dan Manfaatnya

Untuk mengetahui apakah suatu sistem kerja yang diterapkan sudah baik,

maka diperlukan prinsip-prinsip pengukuran kerja yang meliputi teknik-teknik

pengukuran mengenai waktu yang dibutuhkan, tenaga yang dikeluarkan, pengaruh

psikologis dan fisiologis.

Salah satu pengukuran kerja adalah pengukuran waktu kerja (time study).

Pengukuran waktu kerja bertujuan untuk mendapatkan waktu standar penyelesaian

pekerjaan secara wajar, tidak terlalu cepat dan juga tidak terlalu lambat, oleh pekerja

normal untuk menyelesaikan pekerjaannya dalam suatu sistem kerja yang telah

berjalan dengan baik

Manfaat dari waktu standar adalah:

1.

Untuk menetukan jadwal dan perencanaan kerja.

2.

Untuk menetukan standar biaya dalam mempersiapkan anggaran.

3.

Untuk memperkirakan biaya sebuah produk sebelum diproduksi, agar dapat

mempersiapkan penawaran dan menentukan harga jual.

4.

Untuk menentukan pemanfaatan mesin, jumlah mesin yang dapat dioperasikan

seorang operator dan membantu dalam menyeimbangkan lintasan produksi.

5.

Untuk menentukan standar waktu sebagai dasar pengendalian biaya tenaga kerja.

|

|

8

2.2.2

Pengukuran Waktu

Teknik-teknik pengukuran waktu dapat dibagi menjadi dua bagian :

1.

Pengukuran waktu secara langsung

Pengukuran waktu ini dilakukan secara langsung ditempat kerja. Cara ini

terbagi lagi menjadi 2 metode, yaitu:

a.

Metode jam henti (stop watch method)

b.

Metode sampling pekerjaan (work sampling method)

2.

Pengukuran waktu secara tidak langsung

Pengukuran waktu ini dilakukan tanpa harus berada ditempat kerja, tetapi

cukup dengan membaca data dari tabel - tabel atau literatur yang tersedia.

Cara ini terbagi juga menjadi 2 metode, yaitu:

a.

Data waktu standar

b.

Data waktu gerakan

Dalam hal ini, pembahasan akan dilakukan dengan teknik pengukuran waktu

secara langsung dengan menggunakan metode jam henti (stop watch method).

2.2.3

Pengukuran Waktu Metode Jam Henti

Pengukuran waktu dengan metode jam henti

(stop watch time study)

menggunakan stop watch

sebagai alat pengukur waktu yang ditunjukkan dalam

penyelesaian suatu aktivitas yang diamati (actual time). Waktu yang berhenti diukur

dan dicatat kemudian dimodifikasikan dengan mempertimbangkan tempo kerja

operator dan menambahkannya dengan kelonggaran waktu (allowances time).

Langkah-langkah yang harus dilakukan sebelum melakukan pengukuran

waktu dengan jam henti adalah sebagai berikut:

1.

Penetapan tujuan pengukuran

Sebelum dimulai kegiatan pengukuran, maka perlu ditetapkan tujuan

dari hasil pengukuran. Tujuan ini akan mempengaruhi besarnya tingkat

ketelitian dan tingkat kepercayaan yang digunakan.

2.

Melakukan penelitian pendahuluan

Penelitian pendahuluan dilakukan untuk mempelajari sistem dan

kondisi kerja saat ini sehingga jika diperlukan dapat melakukan perbaikan

sistem kerja yang baik.

|

|

9

3.

Memilih operator

Operator yang akan diukur dalam melakukan pekerjaannya hendaknya

seorang yang berkemampuan normal. Jadi, operator yang dipilih adalah

operator yang bekerja secara wajar dan berkemampuan rata-rata

4.

Menguraikan pekerjaan berdasarkan elemen pekerjaan

Pekerjaan yang hendak diukur waktunya dibagi –

bagi menjadi

elemen – elemen kerja dengan batas yang jelas. Penguraian ini dilakukan jika

diperlukan dan tergantung dari tujuan yang diinginkan sehingga waktu siklus

pekerjaan adalah penjumlahan dari waktu siklus elemen –elemen kerjanya.

5.

Menyiapkan alat – alat pengukuran

Alat – alat yang dipakai dalam pengukuran waktu ini adalah:

a.

Jam kerja ( stop watch )

b.

Lembar pengamatan

c.

Alat – alat tulis

Kegiatan pengukuran waktu merupakan kegiatan mengamati seorang operator

dalam melakukan pekerjaannya dan mencatat waktu kerja yang dibutuhkan dengan

alat pengukur waktu yang sesuai dalam suatu siklus operasi kerja.

2.2.4

Uji Keseragaman Data

Menurut Wignjosoebroto (2003) uji keseragaman data perlu dilakukan

terlebih dahulu sebelum data yang ada digunakan untuk menentukan banyaknya

pengukuran yang seharusnya dilakukan. Uji keseragaman data dapat dilakukan

secara visual maupun dengan mengaplikasikan peta kontrol. Uji keseragaman data

secara visual dilakukan dengan melihat data yang ekstrim untuk kemudian dibuang

dan tidak disertakan dalam perhitungan uji kecukupan data. Data ekstrim adalah data

yang terlalu besar atau terlalu kecil dan menyimpang dari tren rata-ratanya.

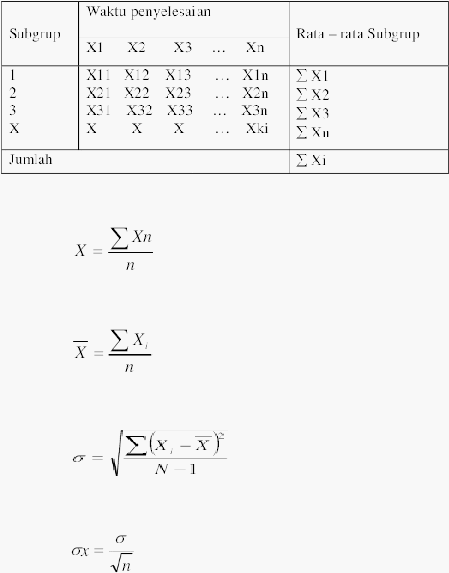

Lebih lanjut Wignjosoebroto (2003) menjelaskan peta kontrol adalah suatu

alat yang tepat untuk menguji keseragaman data hasil pengukuran kerja. Pengujian

keseragaman ini dilakukan dengan menentukan batas kendali atas (BKA) dan batas

kendali bawah (BKB) dari data. BKA dan BKB dari grup data dapat dicari dengan

formulasi sebagai berikut:

BKA = X + 3SD dan BKB = X – 3SD

Keterangan:

X adalah rata-rata dari grup pengamatan

SD dapat diperoleh dengan menghitung standar deviasi data

|

10

2.2.5

Uji Kecukupan Data

Dalam proses pengukuran waktu kerja, diperlukan kegiatan pengujian

terhadap data yang dikumpulkan. Kegiatan pengujian tersebut dimulai dari analisis

atas jumlah data yang seharusnya dikumpulkan sampai dengan analisis atas

konsistensi kerja operator. Pengujian data yang pertama adalah uji kecukupan data.

Namun pengukuran dalam jumlah yang tak terhingga sulit dilakukan mengingat

keterbatasan-keterbatasan yang ada, baik segi tenaga, biaya, waktu, dan sebagainya.

Sebaliknya pengumpulan data dalam jumlah yang sekadarnyanjuga kurang baik

karena tidak dapat mewakili keadaan yang sebenarnya.

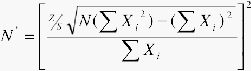

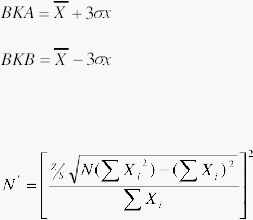

Sutalaksana dkk (1979) menjelaskan bahwa di dalam aktifitas pengukuran

kerja biasanya akan diambil tingkat ketelitian 5% dan tingkat keyakinan 95%.

Artinya adalah bahwa pengukur membolehkan rata-rata hasil pengukurannya

menyimpang

sejauh 5% dari rata-rata sebenarnya dan kemungkinan berhasil

mendapatkan adalah 95%. Jika jumlah pengukuran yang seharusnya dilakukan lebih

besar dari jumlah pengukuran yang telah dilakukan (N’>N), maka dilakukan

pengukuran ulang dengan N lebih besar. Jika N>N’ berarti bahwa jumlah

pengamatan yang telah dilakukan memenuhi syarat tingkat ketelitian dan tingkat

keyakinan.

Formula untuk uji kecukupan data dengan tingkat ketelitian 5% dan tingkat

keyakinan 95% adalah sebagai berikut:

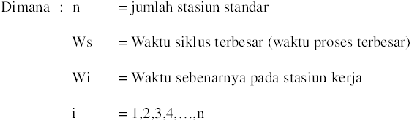

Keterangan:

Sx = jumlah besar data

N’ = jumalah pengamatan yang harus dilakukan

N = jumlah pengamatan yang telah dilakukan

Langkah – langkah dalam pengukuran waktu adalah:

1.

Pengukuran pendahuluan

Dalam kegiatan pengukuran yang pertama dilakukan adalah

melakukan

pengukuran pendahuluan dimana bertujuan untuk mengetahui

|

11

berapa kali pengukuran harus dilakukan untuk tingkat ketelitian dan

keyakinan yang diinginkan.

2.

Uji keseragaman data dan Uji kecukupan data

Setelah pengukuran pendahuluan dilakukan maka dilanjutkan dengan

melakukan pengujian keseragaman data dan bila waktu yang didapat telah

seragam dan cukup maka tidak diperlukan pengukuran tahap berikutnya.

Langkah –

langkah dalam uji keseragaman data adalah sebagai

berikut:

a.

Mengelompokkan data kedalam subgrup – subgrup

b.

Menghitung harga rata – rata subgrup

c.

Menghitung harga rata – rata dari harga rata – rata subgrup

d.

Menghitung standar deviasi sebenarnya

e.

Menghitung standar deviasi dari harga rata – rata subgrup

|

12

f.

Menghitung batas kontrol atas dan batas kontrol bawah

g.

Menghitung uji kecukupan data dengan tingkat ketelitian 10% dan

keyakinan 95%

2.2.6

Tingkat Ketelitian dan Tingkat Keyakinan

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran

dari waktu penyelesaian sebenarnya. Sedangkan tingkat keyakinan menunjukkan

besarnya keyakinan pengukuran bahwa hasil yang diperoleh memenuhi syarat

penelitian tadi. Tingkat keyakinan dan ketelitian biasanya dinyatakan dengan persen.

Jadi tingkat ketelitian 10% dan keyakinan 95% memberi arti bahwa

pengukuran membolehkan rata – rata hasil pengukurannya menyimpang sejauh 10%

dari rata – rata sebenarnya dari kemungkinan mendapatkan hasil ini adalah 95%.

2.3

Penyesuaian dan Kelonggaran

2.3.1

Penyesuaian

Dalam pengukuran langsung, pengukur harus mengamati kewajaran kerja

yang ditunjukkan oleh seorang operator. Ketidak wajaran bisa terjadi disebabkan

oleh banyak hal, misalnya bekerja tanpa kesungguhan, sangat cepat seolah –

olah

diburu waktu atau menjumpai kesulitan –

kesulitan seperti kondisi ruangan yang

buruk.

Ketidakwajaran harus diketahui oleh pengukuran dan juga pengukuran harus

mampu menilai seberapa jauh hal ini terjadi. Penilaian perlu diadakan karena

berdasarkan inilah penyesuaian dilakukan.

Biasanya penyelesaian dilakukan dengan mengalikan waktu siklus rata – rata

atau waktu elemen rata –

rata dengan suatu harga p yang disebut dengan faktor

penyesuaian.

|

|

13

Bila pengukur berpendapat bahwa operator bekerja diatas normal (terlalu

cepat), maka harga p akan lebih besar dari 1 ( p > 1 ), tetapi bila operator dipandang

bekerja normal maka harga p sama dengan 1 ( p = 1 ).

Ada beberapa cara menentukan faktor penyesuaian, antara lain adalah:

1.

Presentase

Cara presentase ini merupakan cara paling awal digunakan dalam

melakukan penyesuain. Disini faktor penyesuaian sepenuhnya ditentukan

oleh pengukur melalui pengamatannya selama melakukan pengukuran.

Jadi

sesuai dengan pengukuran, pengukur tadi menentukan harga p yang menurut

pendapatnya akan menghasilkan waktu normal. Cara ini merupakan cara

yang paling mudah dan paling sederhana dalam menentukan faktor

penyesuaian namun segera terlihat adanya ketidak telitian akibat dari

kasarnya penelitian.

2.

Shumard

Pada cara Shumard penyesuaian ditentukan dengan memberikan patokan-

patokan penilaian melalui kelas performa kerja dimana setiap kelas

mempunyai nilai sendiri-sendiri. Disini pengukur diberi patokan untuk

menilai performa kerja operator menurut kelas-kelas seperti superfast-, fast+,

fast, fast-, excellent dan seterusnya

3.

Westinghouse

Pada penelitian ini digunakan cara Westinghouse karena pada cara ini

faktor penyesuaian lebih diarahkan pada empat faktor

yang dianggap

menentukan kewajaran atau ketidak wajaran dalam bekerja. Keempat faktor

ini adalah keterampilan, usaha, kondisi kerja dan konsistensi. Untuk

penyesuaian maka dibagi dalam enam kelas yaitu super skill, excellent skill,

good skill, average skill, fair skill dan poor skill.

|

14

Angka –

angka yang diberikan bagi setiap kelas dari faktor –

faktor diatas

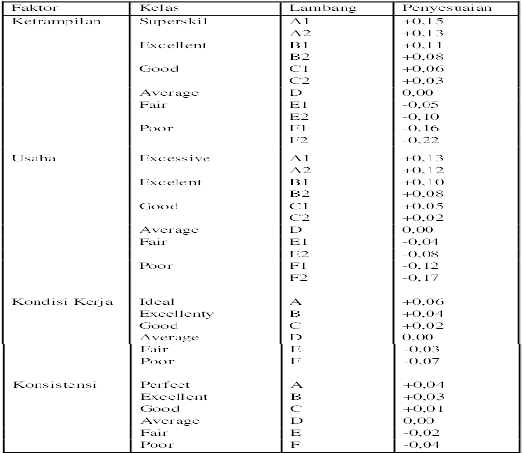

diperhatikan pada tabel 2.1:

Tabel 2.1 Penyesuaian menurut Westinghouse

4.

Objektif (Bedaux dan Sintesis )

Cara Bedaux dan cara sintesa dikembangkan guna lebih

mengobyektifkan penyesuaian. Pada dasarnya cara Bedaux tidak berbeda

dengan cara Shumard, hanya saja nilai –

nilai pada cara Bedaux dinyatakan

dalam “B” ( huruf pertama Bedaux, penemunya) seperti misalnya 60B atau

70B.

Pada cara sintesis agak berbeda dengan cara – cara lain, dimana dalam

cara ini waktu penyelesaian setiap elemen gerakan dibandingkan dengan

harga –

harga yang diperoleh dari tabel –

tabel data waktu gerakan untuk

kemudian dihitung harga rata – ratanya

|

15

2.3.2

Kelonggaran

Kelonggaran waktu (allowances time) merupakan sejumlah waktu yang harus

ditambahkan dalam waktu normal (normal time) untuk mengantisipasi terhadap

kebutuhan –

kebutuhan waktu guna melepaskan lelah (fatique

), kebutuhan-

kebutuhan yang bersifat pribadi (personal needs) dan kondisi –

kondisi

menunggu/menganggur baik yang bisa dihindarkan ataupun tidak bisa dihindarkan

(avoidable or unavoidable delay).

Kelonggaran diberikan untuk tiga hal yaitu untuk kebutuhan pribadi,

menghilangkan rasa lelah dan hambatan-hambatan yang tidak dapat dihindarkan.

Ketiganya ini merupakan hal-hal yang secara nyata dibutuhkan oleh pekerja dan

yang selama pengukuran tidak diamati, diukur, dicatat ataupun dihitung. Karenanya

setelah pengukuran dan setelah mendapatkan waktu normal, kelonggaran perlu

ditambahkan.

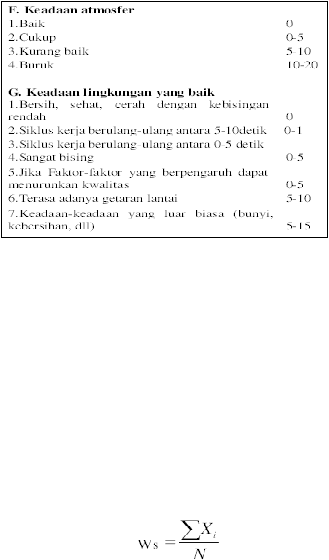

Tabel 2.2 Besarnya Kelonggaran Berdasarkan Faktor-faktor yang Berpengaruh

|

16

2.4

Menghitung Waktu Standar

Waktu standar secara definitif dinyatakan sebagai waktu yang dibutuhkan

oleh

seorang pekerja yang memiliki tingkat kemampuan rata –

rata untuk

menyelesaikan suatu pekerjaan. Waktu standar tersebut sudah mencakup faktor

kelonggaran waktu (allowances time) yang diberikan dengan memperhatikan situasi

dan kondisi pekerjaan yang harus diselesaikan.

Untuk mendapatkan waktu standar maka terdapat beberapa langkah yang

harus diikuti:

1.

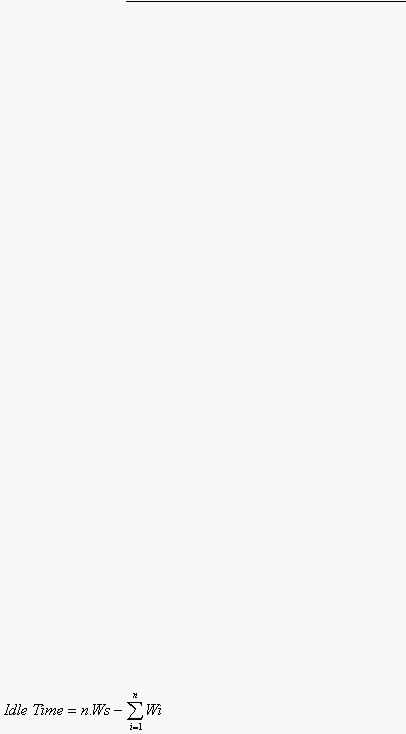

Menghitung waktu siklus rata – rata (Ws):

2.

Menghitung faktor penyesuaian (P):

Faktor penyesuaian (P) = 1 + p

3.

Menghitung waktu normal (Wn):

Waktu normal = Waktu siklus rata-rata x Faktor penyesuaian

Wn = Ws×

P

4.

Menghitung faktor kelonggaran:

Faktor kelonggaran = k

5.

Menghitung waktu standar (Wb):

Waktu standar = Waktu normal x ( 1 + kelonggaran)

Wb = Wn× (1 + k )

|

|

17

2.5

Efisiensi

Efisiensi merupakan perbandingan yang terbaik antara masukan dan keluaran

atau antara daya usaha dan hasil atau antara masukan dan keluaran atau antara

pengeluaran dan pendapatan. Pengertian efisiensi sangat relatif, efisien dapat

diartikan sebagai penggunaan input yang sekecil-kecilnya untuk mendapatkan

produk yang sebesar-besarnya (Soekarno,1991).

2.6

Yamazumi Chart

Sebuah grafik

Yamazumi

adalah

bar chart

ditumpuk

yang menunjukkan

keseimbangan

beban kerja

waktu siklus antara sejumlah operator

biasanya di

jalur

perakitan atau

sel

kerja. Grafik

Yamazumi

dapat

baik untuk

satu produk atau

lini

produk

multi-perakitan.

Yamazumi

adalah kata

Jepang yang

secara harfiah berarti

menumpuk.

Toyota

menggunakan

grafik

keseimbangan

Yamazumi

bekerja

untuk visual

menyajikan

isi

karya

serangkaian tugas

dan memfasilitasi

menyeimbangkan

pekerjaan dan isolasi dan penghapusan nilai tambah non isi pekerjaan.

2.7

Standarisasi kerja

Standarisasi kerja adalah sebuah metode kerja paling efisien (minimum

MUDA) dalam menghasilkan unit berkualitas tinggi dan aman.

2.7.1

Tujuan Standarisasi Kerja

1.

Mengklarisikasi dalam membuat dan mengelola barang, dengan

mempertimbangkan aspek safety, kualitas, volume, dan cost sebagai dasar

dari management produksi

2.

Alat untuk Kaizen

-

There is no kaizen without standard

Bila tidak ada standard, tidak mungkin dapat menilai (judge) antara

kondisi normal dan abnormal.

-

Untuk menghindari MURI (overburden), dan MUDA (Non Value

Added), MURA (unevenness)

2.7.2

Tiga Elemen dari Standarisasi Kerja

1.

Tack Time

Adalah waktu yang disediakan untuk menyelesaikan 1 (satu) produk.

|

18

Tack Time

=

Jam Kerja murni Reguler/shift

Volume produksi yang di butuhkan/shift

Artinya bahwa Tack Time adalah

“ukuran kecepatan laku terjualnya barang ke pelanggan”

“tolok ukur untuk memberikan beban kerja ke operator”

2.

Urutan Kerja

Adalah urutan yang paling efisien bagi operator dalam memproduksi unit

berkualitas.

3.

Standard In Process stock

Adalah barang dengan jumlah minimum yang harus disiapkan di dalam

proses agar pekerjaan dapat dilakukan berulang (continuous) dengan

urutan dan gerakan yang sama.

2.8 Tabel Standarisasi Kerja Kombinasi

Yang disebut Tabel Standarisasi Kerja Kombinasi adalah instruksi kerja yang

menggambarkan gabungan antara gerakan manusia dengan mesin di dalam satu cycle

time (kurun waktu), yang menggambarkan seberapa area kerjanya, dan bagaimana

urutan kerja tersebut dilakukan. Dengan melihat tabel ini, urutan kerja dan berapa

waktu kerja tersebut berlangsung akan mudah dimengerti, dipergunakan juga untuk

menemukan point-point yang diperlukan untuk melakukan kaizen pekerjaan.

2.9

Istilah-Istilah Dalam Line Balancing:

1.

Waktu Menganggur (Idle Time)

Idle time

adalah selisih atau perbedaan antara Cycle Time (CT) dan

Stasiun Time (ST), atau CT dikurangi ST. (Baroto, 2002).

Keterangan:

n = Jumlah stasiun kerja

Ws = Waktu stasiun kerja terbesar

Wi =Waktu sebenarnya pada stasiun kerja

i

= 1,2,3,…,

|

19

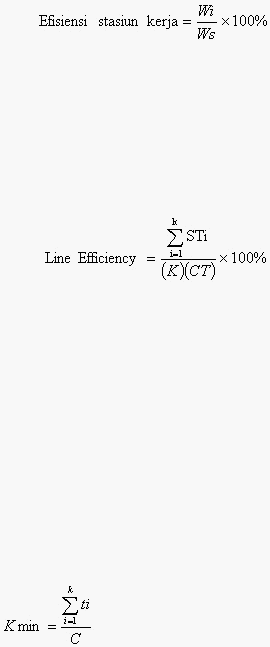

2.

Efisiensi Stasiun Kerja

Efisiensi stasiun kerja merupakan rasio antara waktu operasi tiap

stasiun kerja (Wi) dan waktu operasi stasiun kerja terbesar (Ws). Efisiensi

stasiun kerja dapat dirumuskan sebagai berikut (Nasution, 1999):

3. Efisiensi Lintasan Produksi (Line Efficiency)

Line Efficiency

merupakan rasio dari total waktu stasiun kerja dibagi

dengan siklus dikalikan jumlah stasiun kerja (Baroto, 2002) atau jumlah

efisiensi stasiun kerja dibagi jumlah stasiun kerja (Nasution, 1999).

Line Efficiency dapat dirumuskan sebagai berikut:

Keterangan:

STi = Waktu stasiun kerja dari ke-i

K = Jumlah stasiun kerja

CT = Waktu siklus

4.

Work Station

Work Station

merupakan tempat pada lini perakitan di mana proses

perakitan dilakukan. Setelah menentukan interval waktu siklus, maka

jumlah stasiun kerja yang efisien dapat ditetapkan dengan rumus (Baroto,

2002):

Keterangan:

ti =Waktu operasi (elemen)

C = Waktu siklus stasiun kerja

Kmin = Jumlah stasiun kerja minimal.

|