|

8

BAB 2

TINJAUAN PUSTAKA

2.1

Sejarah dan Definisi Six Sigma

Six

Sigma

berasal

dari

serangkaian

praktek

yang

dirancang untuk

memperbaiki

proses

manufaktur

dan

menghilangkan cacat,

namun

penerapannya

kemudian meluas

ke

jenis

proses

usaha

yang

lain.

Dalam

Six

Sigma,

cacat

didefinisikan sebagai output/keluaran proses apapun yang tidak memenuhi spesifikasi

pelanggan atau

yang

bisa

mengarah pada

hasil

keluaran

yang

tidak

memenuhi

spesifikasi pelanggan.

Bill Smith pertama kali merumuskan secara khusus

mengenai

metodologi di

Motorola

pada

tahun

1986.

Six

Sigma

sangat

terinspirasi oleh

enam

dekade

sebelumnya

dari

metodologi

peningkatan kualitas

seperti

kendali

mutu,

TQM,

dan

cacat

nol

(zero

defect),

berdasarkan kerja

pionir

seperti

Shewhart,

Deming,

Juran,

Ishikawa, Taguchi dan lain-lain.

Seperti pendahulunya, doktrin Six Sigma menegaskan bahwa:

1. Upaya terus menerus untuk mencapai hasil proses stabil dan bisa diprediksi

(yaitu, mengurangi variasi proses) adalah sangat penting untuk kesuksesan

bisnis.

2.

Manufaktur dan

proses

bisnis

memiliki karakteristik yang

dapat diukur,

dianalisis,

diperbaiki dan dikendalikan.

|

|

9

3.

Peningkatan

kualitas berkelanjutan

membutuhkan

komitmen

dari seluruh

organisasi, terutama dari manajemen tingkat atas.

Corak yang menentukan bahwa Six Sigma terpisah dari

inisiatif peningkatan

mutu sebelumnya antara lain:

1.

Fokus

yang

jelas

pada

pencapaian hasil

keuangan

yang

terukur

dan

kuantitatif dari setiap

proyek Six Sigma.

2.

Peningkatan

penekanan

pada

kepemimpinan manajemen

yang

kuat

dan

penuh gairah serta dukungan.

3. Sebuah

infrastruktur

khusus

"Champions,"

"Master

Black

Belts,"

"Black

Belts,"

"Green

Belts",

dll

untuk

mengarahkan

dan melaksanakan

pendekatan Six Sigma.

4.

Sebuah komitmen yang

jelas

untuk

membuat keputusan berdasarkan data

yang dapat diverifikasi, bukan asumsi dan dugaan.

Istilah

"Six

Sigma"

berasal

dari

bidang statistik

yang

dikenal sebagai studi

kemampuan

proses. Awalnya,

ini mengacu pada kemampuan

proses

manufaktur

untuk

menghasilkan proporsi

output

yang

sangat tinggi

dalam spesifikasi. Berbagai

proses yang beroperasi dengan "six sigma quality" selama jangka pendek

diasumsikan

untuk

menghasilkan tingkat cacat

jangka panjang di

bawah 3,4 defects

per

million

opportunities

(DPMO).

Tujuan implisit Six

Sigma

adalah

untuk

meningkatkan semua proses ke tingkat kualitas atau lebih baik.

|

10

Six

Sigma

adalah

merek

layanan

dan

merek dagang

terdaftar

dari

Motorola

Inc pada tahun 2006. Motorola

melaporkan bahwa

lebih dari US $ 17

miliar dalam

simpanan dari Six Sigma. Pengadopsi awal Six Sigma lain yang mencapai sukses dan

dipublikasikan adalah

Honeywell

(sebelumnya

dikenal

sebagai

AlliedSignal)

dan

General Electric, di

mana Jack Welch

memperkenalkan metode tersebut. Pada akhir

tahun 1990-an, sekitar dua-pertiga dari 500 organisasi Fortune telah mulai mengawali

Six Sigma dengan tujuan untuk mengurangi biaya dan meningkatkan kualitas.

Six

sigma

adalah

sebuah

sistem

yang

komprehensip dan

fleksibel

untuk

mencapai, mempertahankan dan memaksimalkan kesuksesan bisnis. Six sigma secara

unik

dikendalikan oleh

pemahaman

yang

kuat

terhadap

kebutuhan

pelanggan,

kedisiplinan dari

penggunaan data,

fakta

dan

analisisnya

secara

statistik,

serta

memberikan perhatian

yang cermat dalam pengelolaan, peningkatan dan

pengkajian

kembali proses bisnis untuk mencapai target 6 sigma.

Dalam

beberapa tahun

terakhir,

beberapa praktisi

telah

menggabungkan Six

Sigma

dengan ide-ide lean

manufacturing

untuk

menghasilkan metodologi bernama

Lean Six Sigma.

•

Application of Statistical Tools to

Define - Define the business problem that stems from a customer issue.

Measure - Measure the current Process.

Analyze - Identify the critical process factors.

Improve - Optimize the critical factors.

|

11

Proses six sigma

Control - Control of the critical factors.

2.2

Metode DMAIC Six Sigma

Sumber General Electric Material

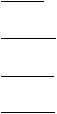

Gambar 2.1 Siklus DMAIC

Metode yang digunakan dalam penelitian Six Sigma ini adalah metode

DMAIC dengan singkatan, Define, Measure, Analyze, Improve dan Control. Metode

ini digunakan untuk memperbaiki permasalahan yang muncul dalam segi bisnis. Dan

berikut penjelasan dari metode DMAIC tersebut :

2.2.1

Define

Define adalah

mendefinisikan secara

formal sasaran peningkatan

proses

yang

konsisten

dengan

permintaan atau

kebutuhan

pelanggan

dan

strategi perusahaan. Atau Identifikasi terhadap suatu produk dan adanya

proses yang ditingkatkan, kemudian

tentukan

sumber

daya apa yang

|

|

12

diperlukan untuk proyek tersebut. Pada tahap define ada beberapa tools yang

digunakan untuk mempermudah melakukan identifikasi.

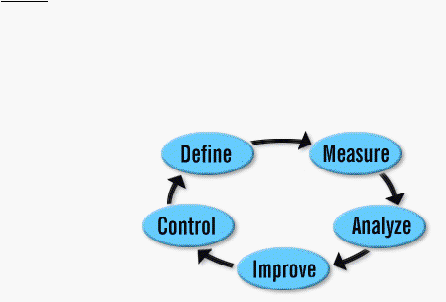

2.2.1.1 Project Chapter

Langkah pertama

yang

harus

dilakukan sebelum

memulai

program

DMAIC

adalah

membuat

Project

Charter.

Project

Charter

merupakan

deskripsi

yang

tepat

dan terfokus

mengenai permasalahan yang

harus diperhatikan. Pada Project Charter

terdapat

informasi-informasi

penting

yang

menjadi

pedoman

pelaksanaan

program

perbaikan kualitas. Adapun informasi yang terdapat pada Project Charter adalah:

•

Bussines Case

yang berisikan latar belakang umum dari permasalahan yang

terjadi.

•

Problem

Statement

yang

merupakan

deskripsi

masalah

yang

akan dibahas

dalam penelitian.

•

Goal Statement yang berisikan deskripsi mengenai target yang akan dicapai.

•

Project Scope yang menunjukan objek dan ruang lingkup penelitian.

•

Milestone yang menunjukan perencanaan jangka waktu penelitian.

|

13

DMAIC Project Charter

Resource

Plan

General

Information

Review

Timing

Project No.

Project

Name

BB/GB

MBB

Sponsor

Critical Support

Resources

(name, function, % time)

Business

GE

Capital,

Commercial

Equipment

Financing

(CEF)

Business Objectives

Improve

funding

process

Project

CTQ Timeliness

of

funding

Current Process Capability

(Sigma/DPMO)

Start

D

M

A

I

C

Close

Project Overiew

Problem Statement:

About a problem want to be solve.

Goal Statement:

Improving our

process capability be a good process with 6 sigma.

Project Scope:

The quality team

will

focus on the asset funding

process, which starts from the date when the credit manager’s

approval signature is obtained and ends when

funds are disbursed and delivered to the customer’s account.

Underwriting and credit approval are beyond the scope of

the project.

Project Plan (key dates):

See Gantt chart

Resources/Team Members:

Champion/Sponsor, MBB, Project

Team

Leader, 5 Team Members

Expected Benefits (target savings, DPMO reduction):

Signatures

Functional Mgr (opt.)

Sponsor

Other

Master Black Belt

Black/Green Belt

Date

Sumber General Electric Material

Gambar 2.2 Contoh Project Chapter

|

|

14

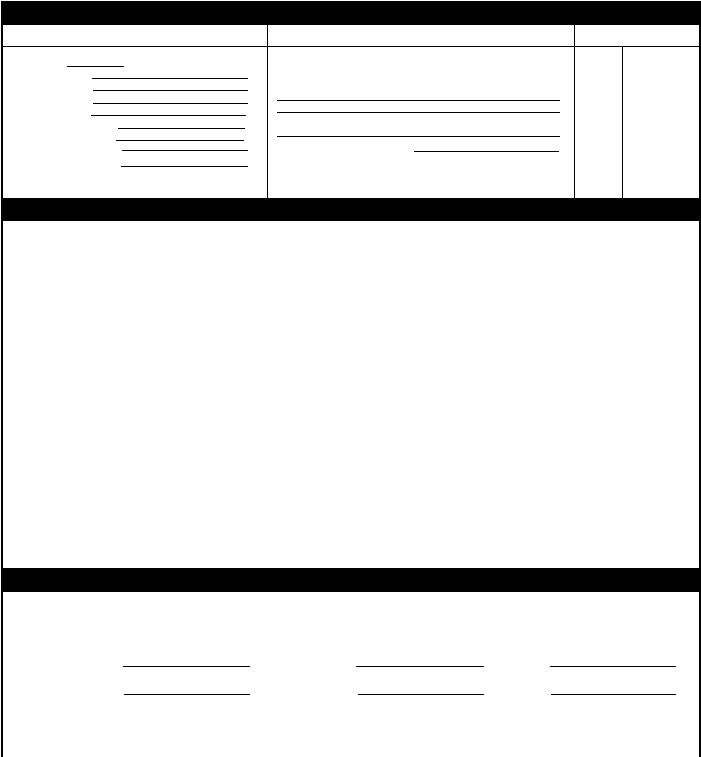

2.2.1.2 SIPOC Diagram

Menurut Sanders, Janet H. (2010), diagram SIPOC adalah peta proses tingkat

tinggi

yang

mengidentifikasi elemen-elemen

utama

suatu

proses.

Diagram

ini

berisikan daftar

proses,

orang,

organisasi,

sumber

bahan,

dan

informasi yang

dipergunakan dalam suatu proses.

Menurut Pande (2000,p.168)

,

nama

SIPOC berasal dari

kelima elemen

yang

ada dalam diagram yaitu:

1.

Supplier (pemasok) yaitu orang atau kelompok yang menyediakan informasi,

material atau sumber-sumber lain yang dibutuhkan oleh proses.

2.

Input (masukan) yaitu sesuatu yang diberikan untuk diproses,

misalnya material, modal, tenaga kerja, energi, dan informasi.

3.

Process (proses)

yaitu sekumpulan

langkah

yang mengubah atau

idealnya menambah nilai dari masukan.

4.

Output (keluaran) yaitu produk akhir dari proses yang terjadi.

5.

Customer

(pelanggan)

yaitu

orang,

kelompok,

atau

proses

selanjutnya yang membutuhkan produk akhir.

Langkah -

langkah

yang dilakukan untuk

membuat SIPOC

diagram

adalah

sebagai berikut:

1. membuat area dimana tim akan menggambar SIPOC diagram. Bisa

menggunakan transparansi atau chart.

|

|

15

2. mulai dengan Proses. Gambarkan Proses dalam empat hingga lima level

langkah.

3. Identifikasi Output dari Proses.

4. Identifikasi pelanggan yang nantinya akan menerima Output dari Proses .

5. Identifikasi Input yang dibutuhkan supaya Proses berjalan dengan baik.

6. Identifikasi Supplier dari Input yang dibutuhkan untuk Proses.

7. Langkah opsional: identifikasi persyaratan awal dari Pelanggan.

8. diskusi dengan sponsor proyek, champion dan stakeholder yang lainnya

sebagai verifikasi.

|

16

Sumber Perangkat Identifikasi Proses Six Sigma

Gambar 2.3 Contoh SIPOC Diagram

2.2.1.3 VOC ( Voice of Costumer )

Voice

of

Customer

(VOC)

adalah

suatu

istilah

yang

digunakan untuk

melambangkan proses mencari tahu apa yang sebenarnya diinginkan atau diharapkan

oleh

konsumen mengenai

suatu

produk.

VOC

biasanya

digunakan ketika

akan

membuat

produk

baru.

VOC

menjelaskan apa

yang

diinginkan

oleh

pelanggan.

Memang

dalam

banyak

hal, pelanggan

mungkin

juga

tidak

memahami

apa

sebenarnya

keinginannya,

atau paling

tidak

hanya

dapat

menyatakan keinginannya

secara

umum.

Untuk

merinci

bagaimana

spesifikasi

permintaannya, tidak

semua

pelanggan dapat melakukannya. Oleh karena itu VOC tidak selalu datang dari

|

|

17

pelanggan, tetapi

juga dapat diperoleh dari desainer yang

menerjemahkan keinginan

pelanggan

ke

dalam

spesifikasi

produk

atau

layanan.

Namun

perlu

diingat,

VOC

tidak mencakup hal-hal sebagai berikut:

•

Iklan,

•

analisa harga,

•

branding,

•

data produk sejenis dari kompetitor.

Beberapa manfaat dari VOC adalah:

a. mendapat detail permintaan konsumen.

b. mencari “arah” untuk pengembangan produk.

c. menciptakan produk yang sesuai (atau melebihi) dengan harapan, kebutuhan

dan permintaan pasar.

d. Mengurangi resiko produk gagal karena tidak sesuai dengan permintaan pasar.

e. “soft” marketing.

Beberapa penyebab ketidakakuratan data VOC:

•

konsumen

tidak

dapat

menginformasikan

kebutuhan,

permintaan

dan

harapannya dengan baik.

•

Konsumen memberikan jawaban berdasarkan apa yang mereka pikir

diharapkan oleh produsen.

•

Data yang didapat tidak mewakili pasar pada umumnya.

|

|

18

2.2.1.4 CTQ ( Critical to Quality)

Setelah

mengetahui kebutuhan

pelanggan

dari

Voice

of

Customer

(VOC),

selanjutnya di

gunakan Critical to

Quality (CTQ). Ini

adalah

salah

satu

alat

dalam

Roadmap

yang

ditentukan DMAIC

dengan

tujuan

untuk

mengubah kebutuhan

pelanggan

ke

dalam

persyaratan

terukur

untuk

pelaksanaan bisnis.

Kita

dapat

membandingkan pengukuran masalah atau pelayanan secara kuantitatif setelah semua

persyaratan untuk CTQ diperoleh. Ada beberapa keuntungan dari CTQ:

1.

Menafsirkan apa kebutuhan pelanggan dalam bentuk kata-

kata / bahasa atau parameter unquantifiable ke dalam persyaratan tertentu.

2.

Memberikan arah yang lebih jelas bagi Tim untuk

mengkategorikan masalah secara lebih rinci.

3.

Memastikan bahwa semua persyaratan dari pelanggan yang

diakui.

Berikut

adalah

langkah-langkah dengan

sampel

yang

lebih

mudah

untuk

memahami pengembangan CTQ:

1. Mengidentifikasi,

misalnya

pelanggan: Pelanggan

di

rantai

makanan

cepat

saji.

2. Mengidentifikasi Pelanggan

kebutuhan

misalnya: Pelanggan

itu

lapar

akan

makanan dan

memberikan perintah.

3. Identifikasi kebutuhan dasar dari pelanggan misalnya: ketepatan pengiriman,

rasa, harga, dll.

|

19

4. Kemajuan lebih lanjut dengan tingkat yang lebih dibutuhkan seperti misalnya:

Rasa harus baik, Harga ekonomis dll.

5. Validasi persyaratan dengan pelanggan.

6. Menerjemahkan kebutuhan ke dalam driver untuk perbaikan.

7. Hitung hasil yang terukur untuk meningkatkan produk.

Sebuah

ilustrasi tentang

cara

menerapkan CTQ,

mari

kita

bayangkan bahwa

manajemen

ingin

meminimalkan waktu

tunggu

pelanggan

dengan

meningkatkan

waktu penyelesaian.

Sumber SSCX – Six Sigma Indonesia Center of Excellence

Gambar 2.4 Ilustrasi CTQ

2.2.2

Measure

Measure

adalah

mengukur

kinerja

proses

pada

saat

sekarang (baseline

mesurements)

agar

dapat

dibandingkan dengan

target

yang

ditetapkan.

Lakukan

pemetaan proses

dan

mengumpulkan data

yang

berkaitan

dengan KPI

(Key

|

|

20

Performance

Index).

Atau

mengidentifikasi cacat

yang

terjadi,

mengumpulkan

informasi dasar tentang produk atau proses, dan menetapkan tujuan perbaikan. Pada

tahap measure ini

metode atau tools yang digunakan, yaitu :

2.2.2.1 Menentukan “Project Y”

"Project Y” sebenarnya adalah tujuan penelitian

yang akan dicapai. "Project

Y”

merupakan salah satu cara untuk mengukur CTQ pelanggan, output diukur untuk

mengetahui

dalam

bentuk

angka

seberapa

baik

persyaratan CTQ

bisa

dipenuhi.

Identifikasi semua Y

yang memungkinkan, prioritaskan dan pilihlah sebuah

"Project

Y", dan pastikan ruang lingkup proyeknya dapat dikelola. "Project Y" harus

menjadi

sebuah CTQ

dengan hubungan yang

jelas

antara apa

yang

ditingkatkan dengan apa

yang

pelanggan ingin

tingkatkan.

Untuk

memilih salah

satu CTQ

menjadi “Project

Y” dapat dilakukan dengan bantuan diagram pareto.

2.2.2.1.1 Diagram Pareto

Diagram Pareto adalah grafik batang yang menunjukkan masalah berdasarkan

urutan

banyaknya

kejadian.

Masalah

yang

paling

banyak

terjadi

ditunjukkan oleh

grafik

batang

pertama

yang

tertinggi

serta

ditempatkan pada

sisi

paling

kiri,

dan

seterusnya sampai masalah yang paling sedikit terjadi ditunjukkan oleh grafik batang

terakhir yang terendah serta ditempatkan pada sisi yang paling kanan. Pada dasarnya

diagram Pareto dapat digunakan sebagai alat interpretasi untuk :

•

Menentukan frekuensi relatif dan urutan pentingnya masalah dan

penyebab masalah yang ada.

|

|

21

•

Memfokuskan perhatian pada

isu –

isu penting melalui pembuatan

rangking terhadap masalah atau penyebab dari masalah tersebut.

Selain

itu,

Diagram Pareto

dapat

juga

digunakan untuk

membandingkan

kondisi

proses,

misalnya

ketidaksesuaian proses

sebelum

dan

setelah diambil

tindakan perbaikan terhadap proses. Berikut adalah langkah-langkah dalam membuat

Diagram Pareto :

a)

Menentukan masalah

apa

yang

akan

diteliti,

menentukan

data

apa

yang

diperlukan

beserta

pengklasifikasiannya,

dan menentukan

metode

pengumpulan data.

b)

Membuat ringkasan tabel yang mencatat frekuensi kejadian dari masalah yang

telah diteliti.

c)

Membuat

daftar

masalah secara

berurut berdasarkan

frekuensi kejadian

dari

yang tertinggi

sampai

yang terendah,

hitung frekuensi kumulatif, persentase

total kejadian, dan persentase total kejadian.

d)

Menggambar dua buah garis vertikal dan sebuah garis horizontal.

e)

Buat histogram pada diagram Pareto.

f)

Gambar kurva kumulatif dan cantumkan nilai kumulatif disebelah kanan atas

dari interval setiap masalah.

g)

Memutuskan untuk mengambil

tindakan perbaikan atas penyebab

utama dari

masalah yang sedang terjadi itu.

|

|

22

2.2.2.2 Measure System Analyze

Metode

ini

digunakan

untuk

menvalidasi

apakah

alat

ukur

yang digunakan

saat

ini

bisa

dipercaya

untuk

mengumpulkan data. Tidak

hanya

alat

ukur, inspector

yang

menggunakan

alat

ukur

tersebut juga

akan

di

ukur,

serta

sistem pengukuran

yang dilakukan juga ikut diukur, sehingga data yang dikumpulkan dengan alat

ukur

oleh inspector dengan sistem pengukurannya tersebut bisa dipercaya untuk digunakan

pada perhitungan selanjutnya. Pada tahap measurement system analysis ini dilakukan

pengukuran terhadap

kinerja

dari

alat

ukur

yang

digunakan

untuk

melakukan

pengukuran.

Untuk

melakukan measurement

system

analysis

digunakan

tools

yang

disebut “The

Gage

R&R

study”.

“The

Gage

R&R study” adalah

metode

yang

digunakan

untuk

menganalisis

suatu

sistem pengukuran

untuk

menentukan

jumlah

dan jenis variasi (kesalahan) yang dialami ketika mengukur sesuatu.

Dalam

metode “The Gage R&R study” ada beberapa tahap

yang dilakukan,

yaitu :

1. Identifikasi Jenis Data

Pada tahap ini dapat dilakukan beberapa cara :

a. Data dari pengukuran non-destruktif

b.

Data dari pengukuran merusak

c. Binary data diskrit (hanya dua pilihan)

d. Diskrit data (lebih dari dua pilihan)

|

|

23

e. Non-Pengukuran data (bukan dari pengukuran - seperti data penjualan dan

data keuangan)

f.

Survei data ( data dari observasi lapangan )

2. Identifikasi Sumber Variasi

Dilakukan

menggunakan

diagram

fishbone

untuk

mengetahui

jenis

permasalahan yang teridentifikasi dan jenis variasi dari data yang didapatkan.

3. Pemilihan Sampel

Jenis – jenis pemilihan sampel yang dapat dilakukan

a. Continue Sampel

-

Pilih sampel dari seluruh rentang pengamatan yang diharapkan.

-

Variasi sampel harus mewakili variasi proses yang sebenarnya.

-

Pilih beberapa dari sampel spesifikas

b. Continuous Sampel ( dari destructive test )

Pilih sampel homogen (meminimalkan variasi sampel dalam) dari seluruh

rentang pengamatan yang diharapkan.

c. Discrete

•

Pilih dalam spesifikasi serta out-of-spec sampel.

•

Pilih beberapa sampel dekat dengan batas spesifikasi (marjinal).

d. Data Non – measure dan Data Survei.

Memilih sampel yang representative.

4. Pengumpulan Data

|

|

24

Langkah – Langkah Pengumpulan data :

a) Gunakan prosedur pengukuran yang khas.

•

Pastikan gages yang dikalibrasi

•

Pastikan Gage memiliki resolusi yang memadai

b)

Putuskan berapa banyak angka penting Anda ingin direkam.

c) Gunakan setidaknya tiga operator.

d)

Operator yang biasanya melakukan pengukuran harus melakukan Gage R

&

R.

e) Umumnya ukuran 10 unit.

f)

Setiap unit diukur 2 - 3 kali oleh masing-masing operator.

5.

Analisis Data

Ada 2 jenis data yang digunakan berasal dari perhitungan :

1. Continuous Data

-

Short Form

-

ANOVA (Minitab Gage R&R Study)

Hasil dari perhitungan data continuous pada tahap ini menggunakan

formula :

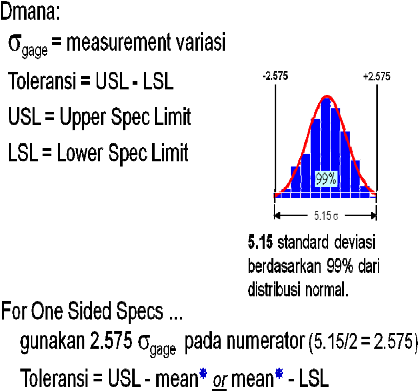

|

25

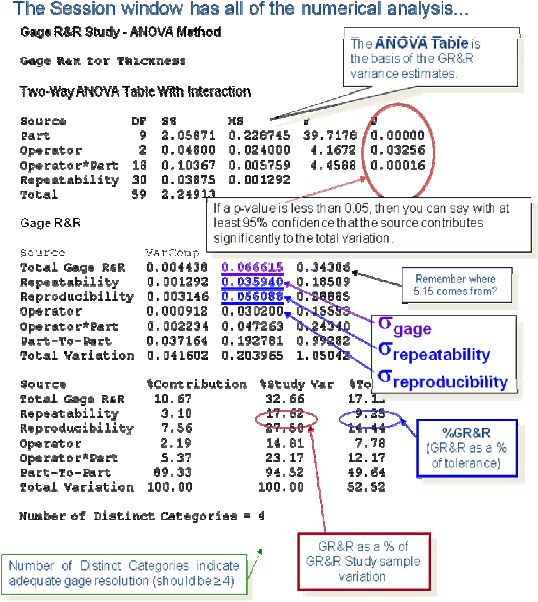

Sumber General Electric Material

Gambar 2.5 s Gage R & R

2. Discrete Data

-

Binary Data Agreement (only 2 options)

-

Discrete Agreement (more than 2 options)

-

Data Validation

-

Survey Validation

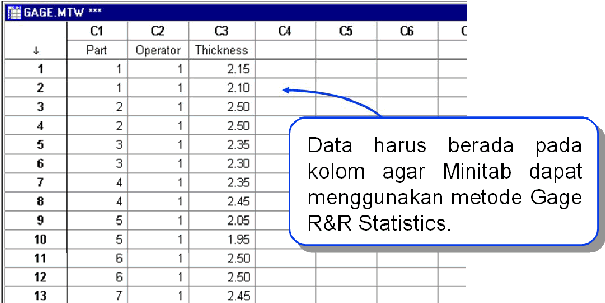

Pada penelitian

ini digunakan Continuous

Data dengan

metode ANOVA

(Minitab Gage R&R Study). Langkah – langkah yang digunakan, sebagai berikut :

|

26

1. Buka / jalankan aplikasi Minitab

2. Masukan data dalam kolom yang tersedia, seperti contoh :

Sumber General Electric Material

Gambar 2.6 Cara Menghitung MSA dengan minitab 1

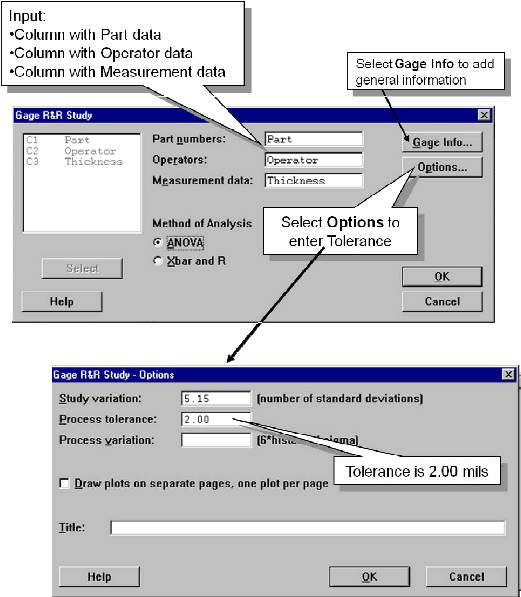

3. Kemudian :

Select: Stat > Quality Tools > Gage R&R Study

|

27

Sumber General Electric Material

Gambar 2.7 Cara Menghitung MSA dengan minitab 2

4. Dan akan muncul seperti berikut

:

|

28

Sumber General Electric Material

Gambar 2.8 Cara Menghitung MSA dengan minitab 3

Isikan sesuai dengan contoh diatas dan setelah itu klik “OK”

|

29

5.

Dan akan muncul hasil seperti berikut :

Sumber General

Electric

Material

Gambar 2.9 Cara Menghitung MSA dengan minitab 4

6. Dan akan didapatkan beberapa grafik , seperti

|

30

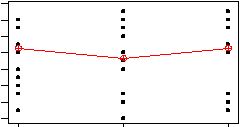

a. Grafik Xbar dan R chart

Sumber General Electric Material

Gambar 2.10 Contoh hasil perhitungan MSA : X-bar dan R chart

Dari Grafik diatas dijelaskan bahwa :

-

Xbar Chart - Sebagian besar poin yang "Out-of-Control" ... Ini adalah

hal

yang

BAGUS!

"Out-of-Control" titik

pada Bagan

Xbar

menunjukkan bahwa

operator

dapat

secara

konsisten

membedakan

antara bagian.

(Batas

kontrol

dihitung

dari

variasi pengukuran;

hasil

pengukuran variasi kecil dalam batas kendali yang sempit.)

-

R

Chart -

semua poin

harus

"In-Control". Hal ini

menunjukkan tidak

ada nilai biasa antara percobaan pengukuran. Gunakan tabel ini untuk

|

31

melihat apakah beberapa operator lebih berulang dari yang

lain.

(Dalam contoh ini, operator 3 adalah yang paling berulang.)

b. Grafik Variasi Componen

Sumber General Electric Material

Gambar 2.11 Contoh hasil perhitungan MSA : Historgram

Pada grafik ini terdapat 2 keputusan :

•

Akan diterima

bila % Total variation,

% Tolerance

dan % Study

Variation Di bawah 20 %.

•

Akan Ditolak bila % Total variation, % Tolerance dan % Study

Variation Di atas 30 %.

|

32

c.

Grafik By Operator

2.6

By

Operator

2.5

2.4

2.3

2.2

2.1

2.0

1.9

O

per

ator

1

2

3

Sumber General Electric Material

Gambar 2.12 Contoh hasil perhitungan MSA : Graph by Operator

Plot ini adalah adalah grafik bagian operator.

-

Anda akan melihat rata-rata semua pembacaan oleh Operator 2

lebih

rendah dari Operator 1 dan 3.

-

Rata-rata semua pembacaan oleh Operator 1 dan 3 adalah tentang yang

sama.

-

Penyebaran data yang hampir sama untuk setiap operator.

-

Apakah

kontribusi

operator

dengan

variasi

pengukuran

statistik

signifikan?

-

Ya, karena ANOVA nilai p untuk Operator <0,05.

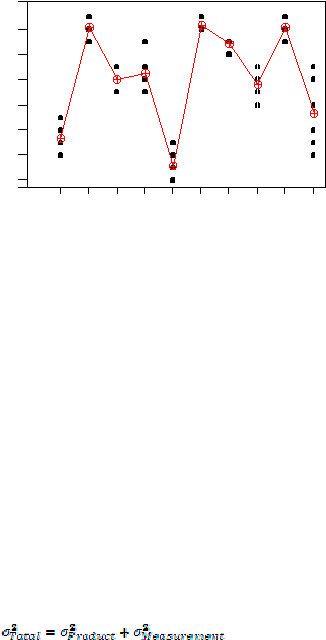

d. Grafik By Part

|

33

2.6

2.5

2.4

2.3

2.2

2.1

2.0

1.9

By Part

1

2

3

4

5

6

7

Part

8

9

10

Sumber General Electric Material

Gambar 2.13 Contoh hasil perhitungan MSA: Graph by Part

Plot ini adalah ketebalan grafik bagian Part.

-

Bagian

jelas berbeda dalam ketebalan. Ingat bahwa ini dirancang ke

dalam Gage R & R untuk mewakili variasi proses.

-

Penyebaran data untuk bagian 10 lebih besar daripada bagian lain

-

Apakah

Bagian

kontribusi

yang

signifikan

terhadap

variasi

pengukuran?

Tidak, karena Bagian-variasi Bagian adalah produk variasi, bukan

variasi pengukuran. Ingat …

|

34

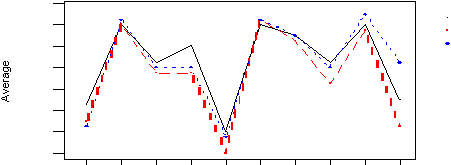

e. Grafik Interaksi antar bagian

2. 6

2. 5

2. 4

2. 3

2. 2

2. 1

2. 0

1. 9

O

p

e

r

a

tor * P ar t

I

n

te r a c ti o n

O

p

er at

or 1

O

p

er at

or 2

O

p

er at or 3

1

2

3

4

5

6

7

8

Pa r t

9

10

Sumber General Electric Material

Gambar 2.14 Contoh hasil perhitungan MSA: Interaction Graph

Pada grafik ini, plot interaksi grafis menampilkan seberapa baik operator

berhubungan / sesuai pada setiap bagian.

Apa yang Anda lihat dari plot ini?

-

Operator 2 biasanya lebih rendah (efek Operator sistematis)

Ada operator kesepakatan yang baik pada bagian 2, 6, dan 7

-

Operator

1 mempunyai

ketebalan

lebih

tinggi

dari

yang

lain

pada

bagian 4

-

Operator

1

mempunyai

ketebalan

lebih

tinggi

dari

operator

2

pada

sebagian

besar bagian, bagaimanapun Operator 2 memperoleh

membaca lebih tinggi dari operator 1 pada bagian 6 (interaksi).

|

|

35

2.2.2.3 Perencananan Pengumpulan Data dan Pengumpulan Data

2.2.2.3.1

Data Collection Plan

Pada tahap Data Collection Plan digunakan 2 metode :

1. Uji Kecukupan Data

Uji ini dilakukan untuk mengeyahui banyaknya sampel yang

diperlukan untuk mewakili suatu karakteristik

dari keseluruhan

suatu

populasi.

Dalam penelitian

ini

akan

digunakan

rumus

Slovin

karena

ukuran

populasi yang akan diambil sampelnya diketahui jumlahnya.

Formula n =

; Di mana, N = Jumlah Populasi.

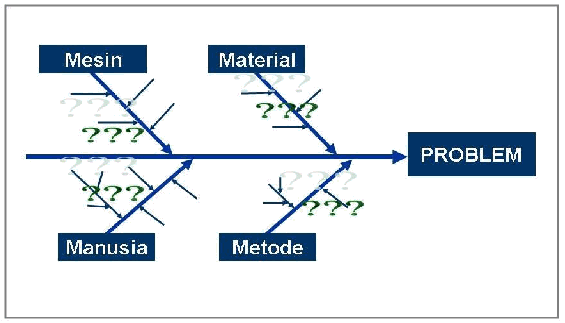

2. Fishbone Diagram

Diagram sebab dan akibat dikembangkan oleh Kaoru Ishikawa, Ph.D

pada tahun 1943

dan sering disebut

Diagram Ishikawa. Karena penampakan

dari diagram ini,

maka sering

disebut

juga

diagram tulang

ikan

(Fishbone

Diagram). Diagram ini

digunakan untuk

mencari tahu penyebab -

penyebab

yang

diperkirakan menjadi

penyebab

dari

terjadinya

defect

panjang.

Dari

penyebab

–

penyebab

defect

panjang

tersebutlah bisa

diperkirakan data

apa

saja yang akan diambil sehingga bisa digunakan untuk perhitungan

selanjutnya yang mencaritahu penyebab sebenarnya dari defect panjang.

Diagram

“tulang

ikan”

ini

dikenal dengan

cause

and

effect diagram.

Kenapa Diagram Ishikawa juga disebut dengan “tulang ikan”?…..ya memang

|

|

36

kalau diperhatikan rangka analisis diagram Fishbone bentuknya ada kemiripan

dengan ikan, dimana ada bagian kepala (sebagai effect) dan bagian tubuh ikan

berupa rangka serta duri-durinya digambarkan sebagai penyebab (cause) suatu

permasalahan yang timbul.

Dengan menerapkan diagram Fishbone ini dapat menolong kita untuk

dapat menemukan akar

“penyebab” terjadinya

masalah khususnya di industri

manufaktur

dimana prosesnya terkenal dengan banyaknya

ragam variabel

yang

berpotensi

menyebabkan munculnya

permasalahan. Apabila “masalah”

dan

“penyebab” sudah

diketahui

secara

pasti,

maka

tindakan

dan

langkah

perbaikan akan

lebih

mudah

dilakukan.

Dengan

diagram

ini,

semuanya

menjadi

lebih

jelas

dan

memungkinkan kita

untuk

dapat

melihat

semua

kemungkinan “penyebab” dan mencari “akar” permasalahan sebenarnya.

Langkah-langkah

dalam

membantu

pembuatan

diagram

sebab-akibat

dapat dikemukankan sebagai berikut:

1. Mulai dengan pernyataan maslah-masalah tama yang penting dan mendesak

untuk diselesaikan.

2. Tuliskan

pernyataan

masalah

itu pada “kepala

ikan”, yang merupakan

akibat

(effect).

Tuliskan pada

sisi

sebelah

kanan

dari

kertas

(kepala

ikan),

kemudian gambarkan “tulang

ikan”

dari

kiri

ke

kanan

dan

tempatkan

penyataan masalah itu dalam kotak.

|

|

37

3. Tuliskan

faktor-faktor penyebab

utama (sebab-sebab) yang

mempengaruhi

masalah

kualitas

sebagai

“tulang

besar”,

juga

ditempatkan dalam

kotak.

Faktor-faktor

penyebab

atau

kategori

utama

dapat

dikembangkan melalui

stratifikasi

ke

dalam

pengelompokandari faktor-faktor:

manusia,

mesin,

peralatan,

material,

metode

kerja,

lingkungan

kerja,

pengukuran, dll,

serta

stratifikasi

melalui

langkah-langkah aktual

dalam

proses.

Faktor-faktor

penyebab dapat dikembangkan melalui brainstorming.

4.

Tuliskan

penyebab-penyebab sekunder

yang

mempengaruhi

penyebab

-

penyebab

utama,

serta

penyebab

sekunder

itu

dinyatakan sebagai

“tulang -

tulang berukuran kecil”.

5.

Tuliskan penyebab

tersier

yang

mempengaruhi

penyebab

sekunder,

serta

penyebab tersier itu dinyatakan sebagai “tulang-tulang berukuran kecil”.

6.

Tentukan

item-item yang penting dari setiap faktor dan tandailah factor -

faktor penting

tertentu

yang kelihatannya memiliki pengaruh nyata

terhadap

karakteristik kualitas.

7. Catatan informasi

yang perlu di dalam diagram sebab-akibat

itu,

seperti:

judul, nama produk, proses, kelompok, daftar partisipan, tanggal, dll.

|

38

Sumber Diagram Fishbone dari Ishikawa

Gambar 2.15 Contoh Fishbone Diagram

2.2.2.3.2

Data Collection

Merencanakan

data – data apa saja yang akan dikumpulkan dan berapa

banyak

data

yang

harus

dikumpulkan untuk

nantinya

dilakukan

perhitungan

pada

tahapan

selanjutnya. Perencanaan

ini

dilakukan

agar

data

yang

dikumpulkan tidak

salah dan tidak perlu dilakukan pengumpulan data berulang kali.

Sebuah

pengumpulan data

yang

terencana

dan

sistem

pengukuran

yang

divalidasi

sebagai

persyaratan

untuk

mengumpulkan data

yang

dapat

diandalkan

efisien.

Sebuah

sistem

pengukuran yang

divalidasi

memastikan bahwa

data

yang

dikumpulkan secara akurat dan konsisten mewakili sifat sejati dari proses Anda. Data

Collection Plan membantu memastikan bahwa sumber daya digunakan secara efektif

|

39

untuk mengumpulkan data yang tepat

untuk benar

menghitung kemampuan proses.

Langkah – Langkah Data Collection Plan :

1. Gunakan prosedur pengukuran yang khas

Pastikan gages yang dikalibrasi

Pastikan Gage memiliki resolusi yang memadai

2. Putuskan berapa banyak angka penting Anda ingin direkam

3. Gunakan setidaknya tiga operator

4. Operator yang biasanya melakukan pengukuran harus melakukan GR & R.

5. Umumnya ukuran 10 unit

6. Setiap unit diukur 2 - 3 kali oleh masing-masing operator

Test

Method Reference

Special Instructions

Run

Order

Sample

Operator 1

Trial

1

Operator 1

Trial

2

Operator 2

Trial

1

Operator 2

Trial

2

Operator 3

Trial

1

Operator 3

Trial

2

4

1

3

2

6

3

9

4

1

5

8

6

2

7

10

8

5

9

7

10

Operator:

_

Date:

Sumber General Electric Material

Gambar 2.16 Contoh Data Collection Sheet

|

|

40

2.2.2.4 Mencari Kapabilitas Proses

2.2.2.4.1

Normallity Test

Normality

test

(uji

sebaran

normal)

adalah

uji

yang

digunakan untuk

mengatahui apakah

data

menyebar

mengikuti

sebaran

normal

atau

tidak.

Perlu

diketahui

bahwa

analisis

yang

memerlukan adanya

pendugaan terhadap

parameter

populasi

yang

diamati

disebut

analisis

parametric. Dalam

pendugaan parameter

umumnya menggunakan statistic uji F, t, z dan khi-kuadrat.

Statistic uji

tersebut (F, t, z dan khi-kuadrat) diturunkan dari sebaran normal,

sehingga

sebelum

melakukan analisis

uji parametric

diperlukan asumsi kenormalan

data, karena analisis ini menghendaki data yang

menyebar

normal.

Tidak terpenuhi

asumsi

ini

akan

berpengaruh terhadap

resiko

salah

dalam

penarikan

kesimpulan,

sehingga

akan

menghasilkan kesimpulan

yang

kurang

dapat

dipercaya

atau

menyimpang

dari

keadaan

yang

sebenarnya, (Solimun,

1998).

Beberapa

uji

kenormalan antara lain:

1.

Anderson Darling Test

2.

Kolmogorov Smirnov Test

3.

Ryan Joiner Test

4.

Saphiro Wilk Test

Sebelum

menjelaskan

uji-uji

tersebut,

Anda

dapat

menguji

kenormalan data

dengan plot kenormalan data (normal probability plot), di mana plot dari data tersebut

|

|

41

dibentuk antara

nilai data dengan

nilai harapan data tersebut (expected value). Nilai

harapan

merupakan nilai yang Anda

harapkan

mendekati

nilai populasi sebenarnya.

Jika distribusi tersebut

menyebar

normal,

maka

plot

data sample

berada

di

sekitar

garis lurus, yang merupakan nilai harapan.

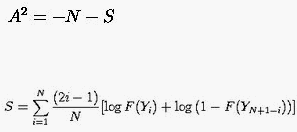

1. Anderson Darling Test

Anderson Darling Test adalah nama dari Theodore Wilbur Anderson,

Jr.

(1918–?)

dan

Donald

A.

Darling (1915–?),

mereka

menemukan

statistic

untuk menguji kenormalan data, dengan jumlah data yang kecil yaitu n kurang

dari

sama

dengan

25

(n=<25).

Data

dengan

sampel

yang

banyak

mungkin

tidak dapat menggunakan uji ini, namun dalam beberapa industri dengan data

lebih dari 200 dapat menggunakan Anderson Darling Test.

D’Angostris

&

Stephens

(1981),

menyatakan bahwa

uji

ini

berdasarkan pada pengujian fungsi sebaran komulatif empiris yang mendasari

fungsi sebaran dari data contoh. Dalam pengujian ini, fungsi sebaran empiris

menaksir fungsi

sesungguhnya

dari

sebaran

tersebut, karena

fungsi

sebaran

empiris

mendekati

(konvergen ke

fungsi

sebaran

sesungguhnya).

Uji

ini

digunakan untuk

memutuskan apakah

contoh acak (data) berasal dari

fungsi

normal atau tidak. Menurut Stephens (1974), uji Anderson Darling digunakan

sebagai

uji

kenormalan atau

kebaikan suai

(goodness

of

fit)

untuk peubah

kuantitatif. Anderson Darling Test bisa digunakan untuk menguji kenormalan

|

|

42

berbagai macam sebaran data, yaitu sebaran normal, lognormal, exponensial,

weibull, sebaran logistic.

Anderson Darling Test ini digunakan untuk mengetahui distribusi dari

data

sampel.

Uji

ini

merupakan

modifikasi

dari

Kolmogorov

Smirnov

Test

(K-S Test), yaitu K-S Test yang telah diboboti. K-S Test merupakan uji yang

bebas distribusi, artinya

tidak bergantung pada

distribusi

data tertentu

yang

diuji. Sedangkan Anderson Darling Test, menggunakan distribusi data tertentu

dalam menghitung nilai kritis. Kelebihan Anderson Darling Test adalah uji ini

lebih

sensitif daripada

K-S

Test,

namun

mempunyai kelemahan

yaitu

nilai

kritis

tersebut

harus

dihitung

dari

setiap

distribusi data

sampel.

Anderson

Darling

Test

yang

merupakan variasi

dari

Kolmogorov

Smirnov

Test,

menggunakan p-value

untuk

mengukur

apakah

sebaran

tertentu

tersebut

menyebar

normal

atau

tidak.

P-Value

adalah

peluang

bahwa

sampel

yang

diuji

terletak pada

distribusi normal

dari suatu populasi. Jika p-value

lebih

kecil dari 0.05 maka terima hipotesa awal (H0).

Dalam

software

Minitab

versi

14, Anderson Darling

Test digunakan

untuk

membandingkan fungsi

komulatif

distribusi

dari

data

sampel

(the

empirical

cumulative

distribution function)

dengan

nilai

harapan

(expected

value) dari data tersebut. Jika perbedaan nilai observasi data tersebut cukup

besar

maka

uji

ini

menolak hipotesis

nol

(H0),

yang

berarti

data

tidak

menyebar normal.

|

43

Hipotesis dari Anderson Darling Test:

•

H0: Data mengikuti sebaran tertentu

•

H1: Data tidak mengikuti sebaran tertentu

Statistik uji:

di mana:

F

merupakan

fungsi

komulatif

distribusi

(cumulative distribution

function) dari distribusi tertentu.

•

Significance level: alpha

•

Daerah kritis:

Nilai

kritis

dari

Anderson

Darling Test

bergantung

pada

distribusi

yang

akan diuji.

Secara statistics,

keputusan

menolak H0

apabila

A

lebih

besar

dari

nilai

kritis

yang

telah

ditentukan.

Anderson

Darling

Test

dapat

dilakukan dengan

mudah

melalui

beberapa software statistics, salah satunya Minitab versi 14.

Dalam software

tersebut, perhitungan uji

Anderson

Darling dapat melalui

menu

Stat

>

Basic

statistics > Normality test ,

|

44

Sumber General Electric Material

Gambar 2.17 Cara Menguji Sebaran Normal dengan Minitab 1

Kemudian pilih Anderson-Darling dalam menu Test of Normality.

Sumber General Electric Material

Gambar 2.18 Cara Menguji Sebaran Normal dengan Minitab 2

Output Anderson Darling Test

|

45

Sumber General Electric Material

Gambar 2.19 Cara Menguji Sebaran Normal dengan Minitab 3

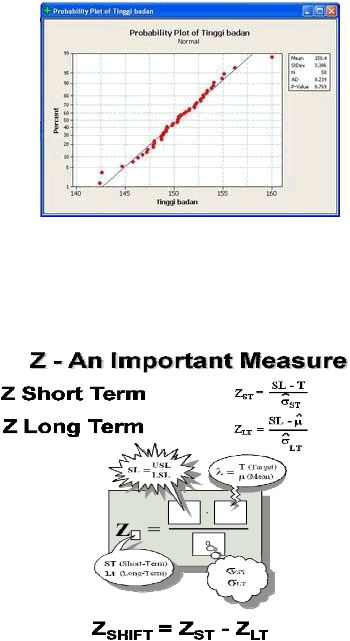

2.2.2.4.2

Z value

Sumber General Electric Material

Gambar 2.20 Cara Mencari Z-value

Z

shift

adalah

nilai Z dari penjumlahan

probabilitas

dari Xi di atas batas

spesifikasi atas

(

USL

)

dan Xi

di

bawah batas

spesifikasi bawah

(

LSL ).

Untuk

|

46

menemukan

pergeseran

Z, menghitung

probabilitas

dari Xi untuk

setiap

jumlah,

units, dan masukkan tabel

Z

dengan

hasilnya. Zst juga merupakan nilai

sigma

yang

ada pada suatu proses. Nilai Z bisa dicari menggunakan software minitab pada bagian

capability process.

Formulanya :

Z

Shift

=

Z

st – Z lt

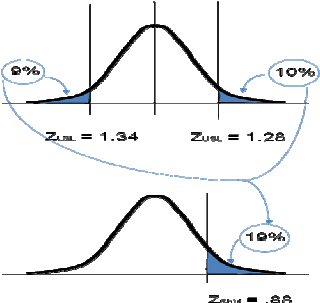

Sumber General Electric Material

Gambar 2.21 Contoh Grafik Z shift

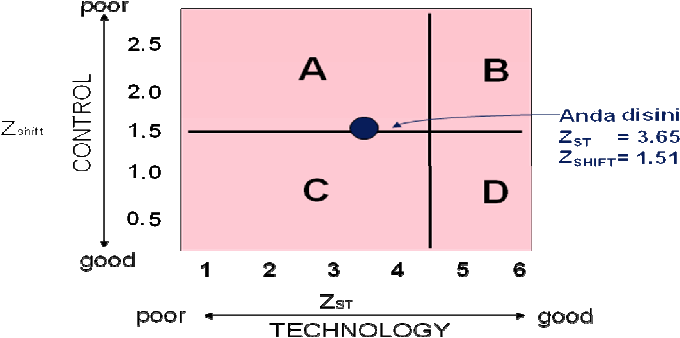

2.2.2.4.3 Four Block Diagram

Setelah mencari nilai Zst dan Zshift yang ada kemudian dimasukan ke dalam

four

block

diagram

untuk

mengetahui proses

yang

ada

berada

dalam “control” dan

“technology”

yang baik

atau

buruk.

Pada

four

block

diagram

terdapat

4

area,yakni

area A, area B, area C dan area D.

Tiap area ini memiliki arti yang berbeda – beda,

yaitu :

|

47

a. Area A menyatakan bahwa kontrol terhadap proses kurang dan juga teknologi

yang ada yang berguna untuk menyokong proses tidaklah cukup.

b. Area B menyatakan bahwa proses yang ada harus lebih dikontrol dengan baik

dan teknologi yang ada saat ini sudah cukup baik.

c. Area C

menyatakan bahwa kontrol

terhadap proses

yang ada saat ini sudah

baik akan tetapi teknologi yang ada masih tidak mencukupi.

d. Area

D

menyatakan proses

dan

teknologi

yang

ada

masuk dalam

kategori

“world class.”

Sumber General Electric Material

Gambar 2.22 Contoh four block diagram

|

|

48

2.2.3

Analyze

Analyze

adalah

menganalisis hubungan

sebab-akibat berbagai

faktor

yang

dipelajari

untuk

mengetahui

faktor-faktor

dominan

yang

perlu

dikendalikan. Dan

memeriksa data

yang dikumpulkan dalam fase Ukur

untuk menentukan daftar

prioritas dari berbagai sumber variasi. Pada tahap analyze

ini metode atau tools yang

digunakan adalah T – Test.

T-test merupakan uji statistik yang sering kali ditemui dalam masalah-masalah

praktis statistika. T-test termasuk

dalam golongan statistika parametrik. Uji

statistik

ini digunakan dalam pengujian hipotesis. T-test digunakan ketika informasi mengenai

nilai variance (ragam) populasi tidak diketahui.

T-test

dapat

dibagi

menjadi

2,

yaitu

T-test yang

digunakan untuk

pengujian

hipotesis

1-sampel

dan T-test

yang digunakan

untuk pengujian

hipotesis

2-sampel.

Bila dihubungkan dengan kebebasan (independency) sampel yang digunakan (khusus

bagi T-test

dengan 2-sampel), maka T-test

dibagi

lagi

menjadi 2, yaitu T-test untuk

sampel bebas (independent) dan T-test untuk sampel berpasangan (paired).

Dalam

lingkup T-test

untuk pengujian hipotesis 2-sampel bebas, maka ada 1

hal

yang

perlu

mendapat perhatian, yaitu

apakah

ragam

populasi

(ingat:

ragam

populasi, bukan ragam sampel) diasumsikan homogen (sama) atau tidak. Bila ragam

populasi diasumsikan sama, maka T-test yang digunakan adalah T-test dengan asumsi

ragam homogen, sedangkan bila ragam populasi dari 2-sampel

tersebut tidak

|

49

diasumsikan

homogen,

maka

yang

lebih

tepat

adalah

menggunakan T-test

dengan

asumsi ragam tidak homogen.

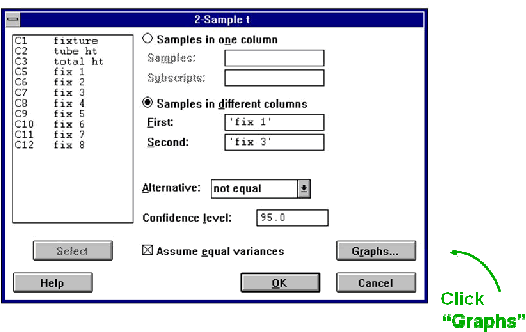

Langkah – Langkah uji T-test 2 – sampel pada minitab :

a. Jalankan program minitab

b. Lalu klik “Stat>Basic Statistic>2-Sample t”

c. Dan akan muncul seperti ini

Sumber General Electric Material

Gambar 2.23 Cara mencari T-test dengan minitab 1

|

50

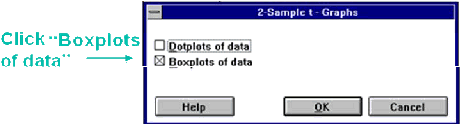

Dan akan muncul seperti :

Sumber General Electric Material

Gambar 2.24 Cara mencari T-test dengan minitab 2

d. Lalu klik “OK” 2 kali.

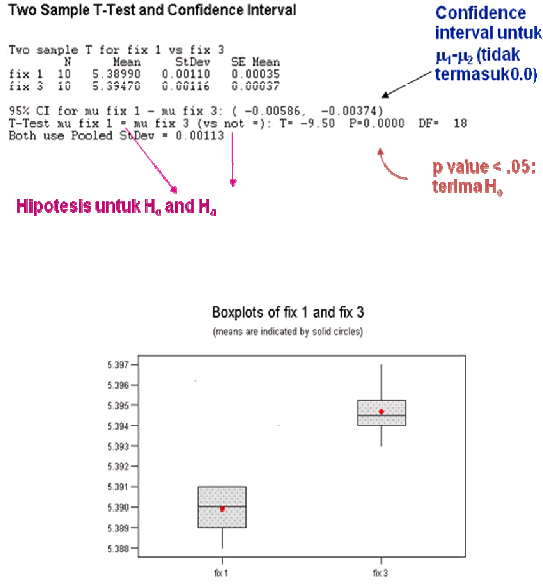

e. Dan akan muncul hasil sebagai berikut :

|

51

Sumber General Electric Material

Gambar 2.25 Cara mencari T-test dengan minitab 3

Dari gambar diatas dapat dilihat bahwa apabila P-value menunjukkan

lebih kecil dari 0.05 (a = 5%), maka itu berarti terima Ho, atau yang berarti

|

|

52

juga mean fix 1 tidak berbanding lurus atau tidak berhubungan dengan mean

fix 2.

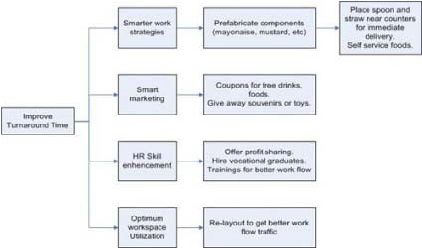

2.3.4

Improve

Improve

adalah

mengoptimalisasikan proses

menggunakan

metode-metode

analisis masalah untuk mengetahui dan

mengendalikan kondisi optimum proses. Dan

optimalkan solusi, mengkonfirmasi bahwa solusi yang diusulkan akan memenuhi atau

melebihi tujuan perbaikan kualitas proyek. Pada tahap improve ini metode atau tools

yang digunakan adalah design of experiment

Design of experiment (DOE) adalah sebuah urutan pengujian dengan

memvariasikan variabel input ke dalam sistem atau proses

untuk

menghitung

pengaruh

dari

variabel

input

tersebut

(Telford,2007). DOE

adalah prosedur

efisien

untuk

perencanaan eksperimen

agar

data

yang

diperoleh

dapat

dianalisa

dan

menghasilkan kesimpulan yang valid dan obyektif (Tobias and Trutna, 2003).

Menurut Telford

(2007),

eksperimen faktorial adalah sebuah

metode dimana

efek

setiap

faktor

dan

kombinasi

diestimasi. Desain

faktorial

dikonstruksikan

geometris dan memvariasikan faktor secara simultan dan orthogonal. Desain faktorial

memperoleh data pada tiap vektor kubus dengan dimensi- p (p adalah jumlah faktor

yang akan diuji). Jika data diperoleh diseluruh vektor, maka desain disebut full

factorial design, dengan runs sebanyak n

p

(n

merupakan level dari eksperimen yang

|

53

dilakukan). Jika data

diperoleh hanya sebagian dari

vektor kubus

maka

disebut fractional factorial design.

Pada eksperimen yang menggunakan 2 level dinotasikan dengan 2

p

factorial

design. Tiga

level eksperimen tersebut meliputi low dan high yang

umumnya ditulis

secara numerical dengan pemisalan 0, 1 . Pada design

yang memiliki 2 level dan 2

faktor memiliki kemungkinan 2 x 2 x 2 = 2³

=

8 design.

1

B

1

C

-1

-1

-1

1

A

Sumber General Electric Material

Gambar 2.26 Contoh gambar untuk level 2³

Penjelasan tentang level 2³

dan gambar dengan menggunakan minitab :

Sebuah 2³ (diucapkan "two-to-the-third") eksperimen adalah percobaan yang

melibatkan 3 variabel yang terpisah, masing-masing pada 2 tingkat yang berbeda.

Dalam 2³

=

8 kemungkinan kombinasi.

Langkah – langkah menggunakan minitab ada sebagai berikut :

|

54

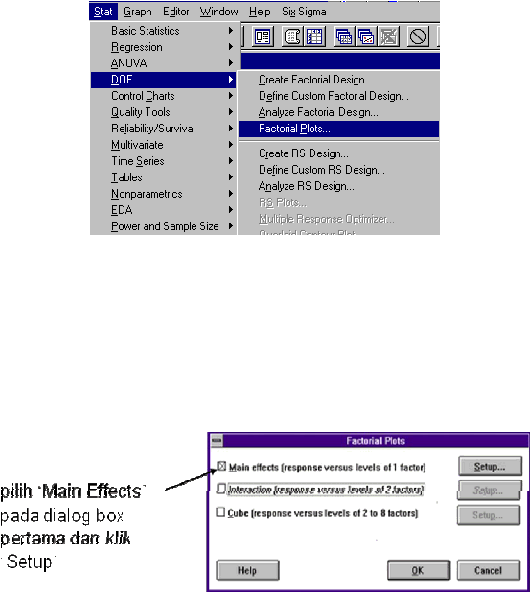

1. Langkah pertama dengan contoh DOE untuk Avarage

Residu dan Standard

Deviaton Residu

Pilih Æ Stat>DOE>Factorial Plots

Sumber General Electric Material

Gambar 2.27 Cara Mencari Main Effect Plot 1

Kita akan menganalisis pengaruh setiap

faktor pada

mean dan deviasi

standar dari

kondisi

/

responses.

Lalu

,

akan

menjalankan

plot

Efek

Utama

untuk kedua pada saat yang sama dengan memilih kedua kondisi.

|

55

Sumber General Electric Material

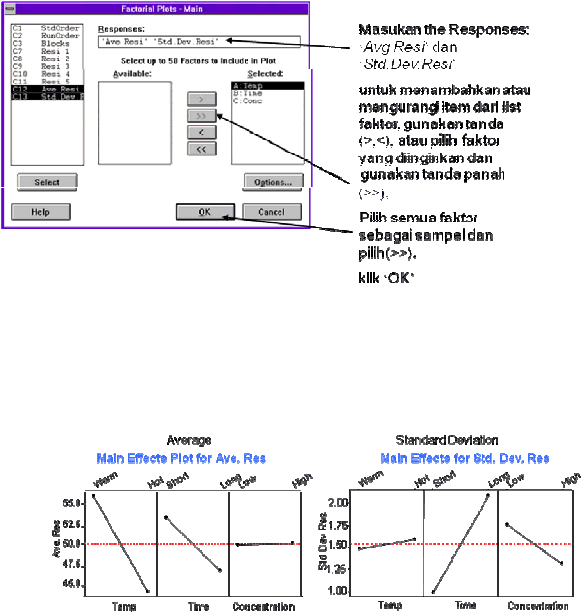

Gambar 2.28 Cara Mencari Main Effect Plot 2

2. Dan akan didapatkan hasil sebagai berikut :

Sumber General Electric Material

Gambar 2.29 Contoh Main Effect Plot

Apa yang didapat dari Main Effects Plots?

a. Avarage Plots

|

56

Permasalahan utuma

yang

ada

adalah

untuk

mencari

pengaturan

dari

bagian

terbersih

dari

komponen

/

kondisi /

parts.

(

dalam

grafik

diatas

yang

dijelaskan adalah

bagian

residu,

jadi

nilai

yang

paling

kecil

dari

residu adalah yang paling baik )

Dan

Manakah factor yang paling penting untuk nilai

rata – rata dari residu ?

Manakah factor yang tidak memperlihatkan perbedaan untuk nilai rata –

rata dari residu ?

b. Standard Deviaton Plots

Deviasi Standar

tampaknya

paling

terpengaruh

oleh

Waktu

dengan

efek yang lebih rendah dari Konsentrasi.

catatan: Waktu memiliki efek berlawanan pada mean dan deviasi standar!

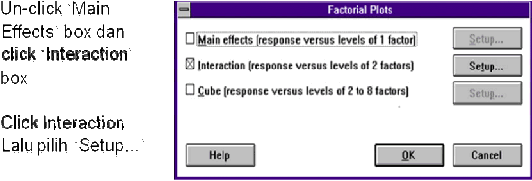

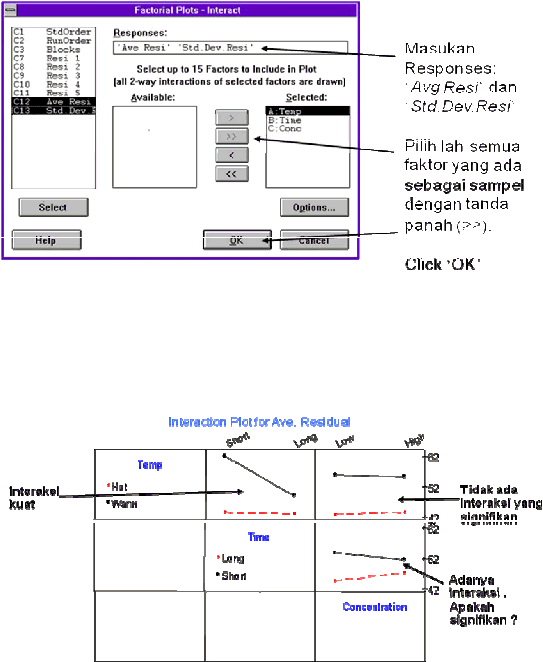

3. Interaksi Plot untuk Avarage dan Standard Deviaton

Langkahnya :

Kembali ke ‘Factorial Plots...’ dialog box pertama (Stat>DOE>Factorial

Plots..., or ‘Ctrl-e’).

|

57

Sumber General Electric Material

Gambar 2.30 Cara Mencari Interaction Plot

4. Dan akan muncul hasil sebagai berikut :

Sumber General Electric Material

Gambar 2.31 Contoh Interaction Plot 1

|

|

58

Notes

:

Y-sumbu

grafik

masing-masing selalu

Responses.

Judul

kolom

merupakan

faktor

pada

sumbu-X,

dan

judul

baris

mewakili

apa

yang

ada

dalam tubuh grafik.

Contoh interaksi :

a. Temp dengan time concertration

Suhu

air berpengaruh pada

Residu tergantung pada waktu. Suhu

hangat dan

cuci hasil siklus pendek di tingkat

residu tinggi dibandingkan dengan semua

kombinasi lainnya dari kedua pengaturan.

b. Temp dengan conc concertration

Suhu

air panas

menghasilkan residu kurang

terlepas dari

konsentrasi

larutan

pembersih. Tidak ada interaksi dalam rentang diuji.

c. Time dengan conc concertration

Waktu

menganggur

yang

lama

menghasilkan residu

secara

konsisten

lebih

rendah. Efek waktu yang lebih menonjol ketika konsentrasi rendah. Interaksi

beberapa ada dalam kisaran yang diuji.

-

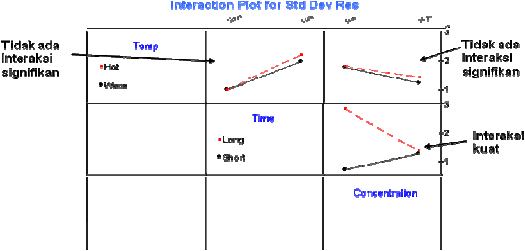

Hasil plot untuk standard deviaton

|

59

Sumber General Electric Material

Gambar 2.32 Contoh Interaction Plot 2

Contoh interaksi :

a. Temp dengan Time Interaction

Ada interaksi minimal antara Suhu dan Waktu pada Deviasi Standar

residu, selama rentang diuji.

b. Temp dengan Conc Interaction

Ada interaksi

minimal

antara

Suhu dan Konsentrasi

pada Deviasi

Standar selama rentang diuji.

Time dengan Conc Interaction

Efek

Waktu

tergantung pada

Konsentrasi.

Ada

interaksi

yang

kuat.

Waktu

menganggur yang

panjang

dan

konsentrasi

rendah

memberikan

menyebar secara

signifikan lebih

tinggi

untuk

respon

(residu)

daripada

kombinasi lainnya. Pada konsentrasi tinggi, Waktu memiliki efek yang sangat

|

60

sedikit pada penyebaran respon, terlepas dari jumlah waktu yang dihabiskan

di tempat menunggu.

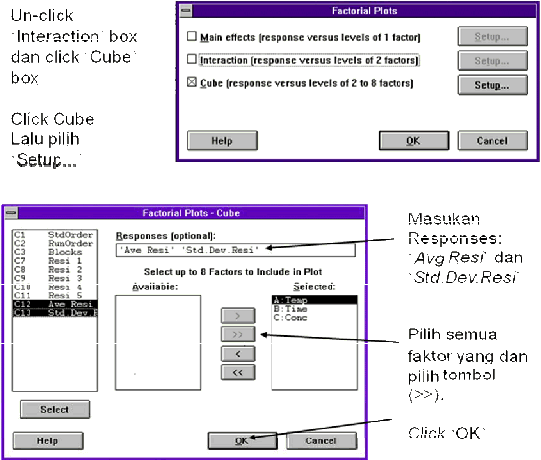

5. Cube Plots untuk Average dan Standard Deviation

Langkahnya :

Kembali

ke

‘Factorial

Plots...’

dialog

box

pertama,

lalu

pilih

(Stat>DOE>Factorial Plots..., or ‘Ctrl-e’)

Sumber General Electric Material

Gambar 2.33 Cara Mencari Cube Plot

|

61

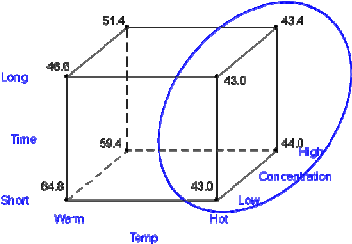

6. Hasilnya sebagai berikut :

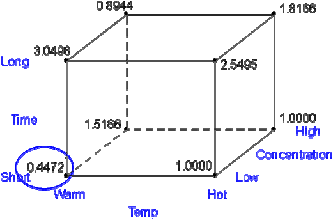

a. Cube Plot untuk Average dari Residue

Sumber General Electric Material

Gambar 2.34 Contoh Cube Plot 1

Notes

:

Plot Cube

memungkinkan Anda untuk cepat melihat tingkat

variabel

yang menghasilkan nilai respon tertinggi dan terendah.

Residu rata-rata terendah ( tujuan ) pada

wajah kiri seluruh kubus

-

asalkan

suhu

panas,

konsentrasi dan

waktu

tidak

membuat

banyak

perbedaan

(menggunakan solusi

pembersihan

dan

waktu

yang

lebih

pendek

melalui

proses).

Apakah ada percobaan lain yang akan di coba pada berikutnya? (konsentrasi

mungkin lebih rendah, waktu yang lebih pendek)

b. Cube Plot untuk Standard Deviation dari Residue

|

62

Sumber General Electric Material

Gambar 2.35 Contoh Cube Plot 2

Deviasi Standar (menyebar) dari proses

ini adalah terendah pada pengaturan

waktu yang singkat, suhu hangat dan konsentrasi rendah.

Namun,

dari

halaman

terakhir,

kita

melihat

bahwa

pengaturan ini

menghasilkan residu tertinggi! Sekarang apa yang Anda lakukan? Anda perlu

suhu panas untuk mendapatkan residu rata-rata minimum!

Kita bisa

menjalankan percobaan lain dengan

menggunakan suhu

yang

berbeda dan melihat apakah standar deviasi masih menjadi masalah.

7. Analisis terhadap DOE Avarage dan Standard Deviaton Residu

Langkahnya :

Untuk membuat model Factorial Design di Minitab:

Pilih Æ Stat>DOE>Analyze Factorial Design

Hasilnya akan muncul sebagai berikut :

|

63

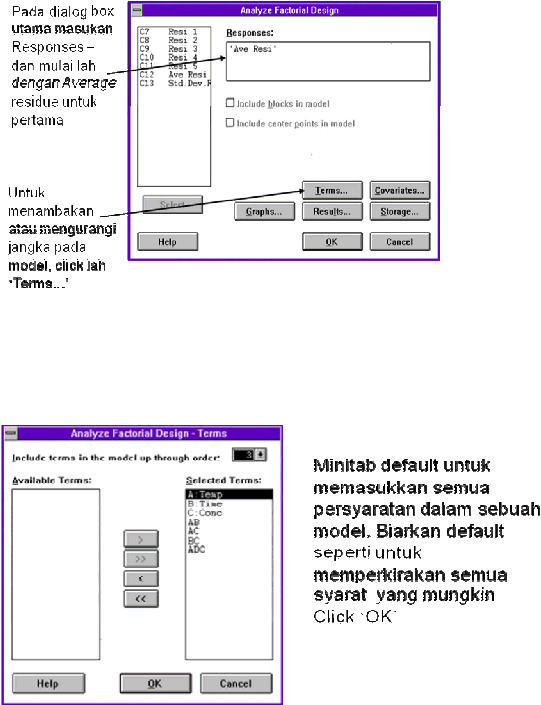

Sumber General Electric Material

Gambar 2.36 Cara Mencari Hasil Perhitungan untuk Analisis DOE 1

Notes: Minitab mencakup semua istilah dalam model sebagai default:

-

Single faktor (A, B, C)

-

Interaksi rangka 2nd (A * B, A * C, B * C)

-

Interaksi rangka 3 (A * B * C )

|

64

Sumber General Electric Material

Gambar 2.37 Cara Mencari Hasil Perhitungan untuk Analisis DOE 2

Sumber General Electric Material

Gambar 2.38 Cara Mencari Hasil Perhitungan untuk Analisis DOE 3

|

65

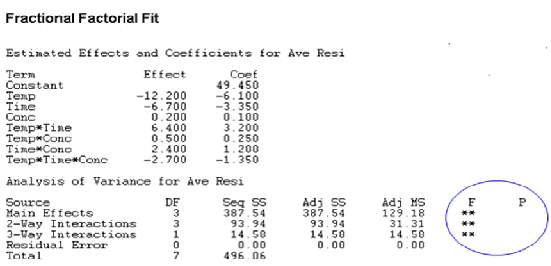

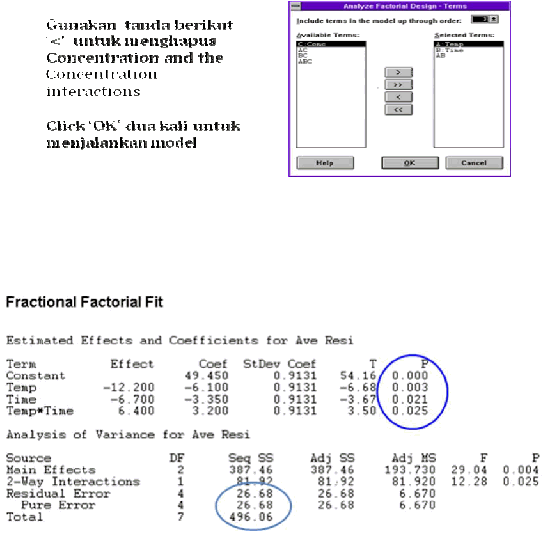

Output analisis di Window Session

Sumber General Electric Material

Gambar 2.39 Contoh Hasil Perhitungan untuk Analisis DOE 1

Dari hasil di atas tidak didapat kan nilai “p - value”

Hal ini disebabkan

tingginya

jumlah variabel kita mencoba untuk

memperkirakan dalam model, dibandingkan dengan total derajat kebebasan.

Untuk itu harus menghapus hal penting dari model sehingga kita dapat

memperkirakan jangka kesalahan residu.

Catatan:

bila

ingin

memaksimalkan jumlah

derajat

kebebasan

yang

tersedia

untuk

memperkirakan kesalahan.

Ingat

dari

ANOVA,

semakin kecil

jumlah derajat kebebasan

yang

digunakan

untuk

memperkirakan kesalahan,

semakin besar nilai F-kritis akan perlu untuk menunjukkan pentingnya faktor-

faktor.

|

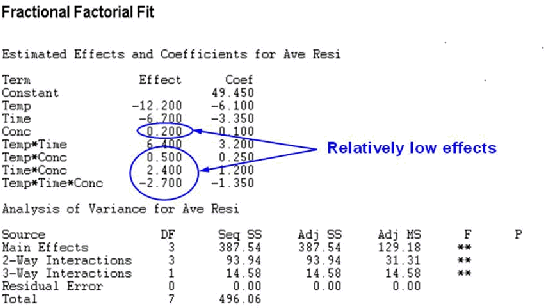

66

Dari

koefisien dalam

tabel

ANOVA,

kita

melihat

efek

yang

relatif

rendah untuk Konsentrasi , Temp dengan Conc, Time dengan Conc and Temp

dengan Time dengan Conc.

Akan didapatkan hasil sebagai berikut :

Sumber General Electric Material

Gambar 2.40 Contoh Hasil Perhitungan untuk Analisis DOE 2

Dari

hasil

diatas maka

yang akan dilakukan adalah kita

menghapus

“Terms” dari model dan kembali menjalankan analisis.

Lalu lakukan langkah berikut :

Tekan Ctrl-e untuk membuka dialog box dan klik pada “terms”.

|

67

Sumber General Electric Material

Gambar 2.41 Cara Mencari Hasil Perhitungan untuk Analisis DOE 4

Dan akan dihasilkan hasil sebagai berikut :

Sumber General Electric Material

Gambar 2.42 Contoh Hasil Perhitungan untuk Analisis DOE 2

Dari model diatas dihasilkan :

Dengan model baru, Suhu, Waktu dan Temp * Waktu Interaksi semua

signifikansi

menunjukkan. Kesalahan

SS

menunjukkan

bahwa

kita

masih

menjelaskan

94,6% dari variasi dalam proses (SS kesalahan / SS total),

|

|

68

meskipun penyatuan konsentrasi dan interaksi yang terkait dalam jangka

kesalahan.

2.2.5

Control

Control adalah melakukan pengendalian terhadap proses secara terus-menerus

untuk meningkatkan kapabilitas proses

menuju target six sigma. Dan pastikan bahwa

perbaikan terhadap proses dengan sekali

diterapkan akan

dipertahankan, dan

bahwa

proses tidak akan kembali ke keadaan semula.

Dan juga menghitung seberapa besar

keuntungan yang di dapatkan dari penerapan solusi yang di usulkan.

Sebagai

langkah untuk

mempertahankan kemajuan yang

sudah dicapai, perlu

adanya

tindakan-tindakan

pengecekan

secara

rutin

agar

performa

baik

yang

sudah

dicapai

tidak

mengendur

kembali.

Adapun

langkah-langkah yang

diambil

dapat

dengan beberapa cara, antara

lain adalah dengan cara membuat Standard Operating

Procedure (SOP), dan juga melakukan audit 5R secara berkala.

2.2.5.1 Standard Operating Procedure (SOP)

Standard

Operating

Procedure (SOP)

adalah dokumen tertulis yang

memuat

prosedur

kerja

secara

rinci,

tahap

demi

tahap dan

sistematis.

SOP

memuat

serangkaian

instruksi secara tertulis tentang kegiatan rutin atau berulang-ulang yang

dilakukan oleh

sebuah

organisasi. Untuk

itu SOP

juga dilengkapi dengan

referensi,

lampiran,

formulir,

diagram

dan

alur

kerja

(flow

chart). SOP

sering

juga

disebut

sebagai

manual

SOP

yang

digunakan

sebagai

pedoman

untuk

mengarahkan dan

mengevaluasi suatu pekerjaan (Aries, 2007) .

|

|

69

Implementasi SOP

yang

baik,

akan

menunjukkan konsistensi

hasil

kinerja,

hasil

produk

dan

proses

pelayanan

yang

kesemuanya mengacu

pada

kemudahan

karyawan dan kepuasan pelanggan.

SOP

banyak

diimplementasikan terutama

di

perusahaan,

lembaga

atau

organisasi yang memerlukan kualitas pekerjaan sehingga dapat menghasilkan produk

yang berkualitas. Selain itu SOP dapat juga digunakan sebagai standar kualitas untuk

menuju

ke

standar

internasional (ISO).

Penulisan

dokumen

dalam

SOP

perlu

diterapkan untuk

menghasilkan sistem kualitas dan teknis yang konsisten dan sesuai

dengan

kebutuhan

dan

untuk

mendukung

kualitas data

informasi

pada perusahaan.

Penerapan

SOP

ini

akan

membantu

perusahaan

untuk

mempertahankan kualiats

control dan kualitas

proses

sehingga

membawa

perusahaan untuk

tetap

bertahan

di

persaingan dunia bisnis.

Keteraturan

dan

kesistematisan dari

prosedur

ini,

akan

memudahkan

antar

satuan kerja

yang ada dalam melaksanakan tanggung jawab dan tugasnya. hubungan

timbal

balik

yang

lancar

akan

mewujudkan keseimbangan kerja

yang

baik

bagi

karyawan

dan

mewujudkan performansi

yang

handal. Konsistensi

terhadap

system

dapat terjamin meskipun kunci utama pemegang kerja resign maupun digantikan

dengan orang

lain. Peraturan tertulis SOP memudahkan seseorang melakukan

suatu

kerja dengan selamat tanpa adanya masalah terhadap keselamatan diri atau pun pada

peralatan yang di gunakan tanpa bantuan orang lain.

|

|

70

Tujuan utama dari penerapan SOP adalah agar tidak terjadi kesalahan dalam

pengerjaan suatu

proses

kerja

yang

dirancang

dari

SOP.

Dari

setiap

teori

telah

dikemukakan, diketahui

bahwa

tujuan

dari

SOP

adalah

untuk

memudahkan

dan

menyamakan

persepsi

semua

orang

yang

memanfaatkannya dan

untuk

lebih

memahami setiap langkah kegiatan yang harus dilaksanakannya (digilib.petra.ac.id).

Adapun tujuan

–

tujuan

dari Standard

Operating

Procedure antara

lain

sebagai berikut :

1. Agar

pekerja dapat menjaga konsistensi dalam

menjalankan

suatu prosedur

kerja.

2. Agar pekerja dapat mengetahui dengan jelas peran dan posisi mereka dalam

perusahaan.

3. Memberikan keterangan atau

kejelasan tentang

alur

proses

kerja,

tanggung

jawab, dan staff terkait dalam proses tersebut.

4. Memberikan keterangan tentang dokumen – dokumen yang dibutuhkan dalam

suatu proses kerja.

5. Memepermudah perusahaan dalam mengetahui terjadinya inefisiensiproses

dalam suatu prosedur kerja.

Jika SOP

dijalankan dengan

benar

maka

perusahaan akan

mendapat banyak

manfaat

dari penerapan

SOP tersebut,

adapun

manfaat

dari SOP adalah

sebagai

berikut :

|

|

71

1.

Memberikan penjelasan

tentang prosedur

kegiatan

secara detail

dan

terinci

dengan jelas dan sebagai dokumentasi aktivitas proses bisnis perusahaan.

2. Meminimalisasi variasi dan kesalahan dalam suatu prosedur operasional kerja.

3. Memepermudah

dan

menghemat

waktu dan tenaga dalam program

training

karyawan.

4. Menyamaratakan seluruh kegiatan yang dilakukan oleh semua pihak.

5.

Membantu

dalam

melakukan evaluasi dan

penilaian

terhadap setiap

proses

operasional dalam perusahaan.

6. Membantu mengendalikan dan

mengantisipasi apabila terdapat suatu

perubahan kebijakan.

7.

Mempertahankan kualitas

perusahaan

melalui

konsistensi

kerja

karena

perusahaan telah memilki sistem kerja yang sudah jelas dan terstruktur secara

sistematis.

Kesalahan pembuatan SOP dapat

menyebabkan hasil

yang ingin dicapai oleh

perusahaan

menjadi tidak

maksimal. pembuatan SOP harus mengikuti prosedur

dan

langkah-langkah yang

sudah

teruji

dengan

memperhatikan

beberapa

hal

sebagai

berikut:

1. SOP harus ditulis dan menjelaskan secara singkat langkah demi langkah,

fleksibel dan dapat disesuaikan dengan kondisi yang berubah.

2. Tampilan SOP harus mudah dibaca dan dimengerti dengan cepat dan berusaha

mendapatkan arus pekerjaan yang sebaik-baiknya.

|

|

72

3. Menggunakan kata

kerja

dalam

kalimat

aktif

bukan

kalimat

pasif.

Pembaca

SOP

diharapkan melakukan sesuatu

bukan

mengharap melakukan sesuatu.

Contoh: ‘Kirim spesifikasi ke vendor’ bukan ‘Spesifikasi dikirim ke vendor’.

4. Menggunakan pernyataan positif, bukan pernyataan negatif. Contoh: ‘Lengkapi

lembar

kerja buku dan kembalikan ke pengadaan’ bukan ‘Jangan

dikembalikan sebelum lembar kerja dilengkapi’.

5. Menggunakan

instruksi

yang

singkat

dan

jelas

dalam

satu

kalimat. Contoh:

‘Kirim buku ke Bagian Pengolahan’.

6. Spesialisasi harus dipergunakan

sebaik-baiknya,

mencegah kekembaran

(duplikasi)

pekerjaan dan

harus ada pengecualian yang seminimun-

minimunya terhadap peraturan.

7. Pencegahan penulisan, gerakan dan usaha yang tidak perlu dan mencegah

adanya pemeriksaan yang tidak perlu.

8. Pembagian tugas

tepat

dan

memberikan pengawasan

yang

terus

menerus

atas

pekerjaan yang dilakukan.

9. Tiap pekerjaan yang diselesaikan harus memajukan pekerjaan dengan

memperhatikan tujuan.

10. Pekerjaan tata usaha harus diselenggarakan sampai yang minimum.

|

|

73

Terdapat

tujuh

langkah

untuk

mendeskripsikan suatu

metode

agar

dapat

membuat suatu

bentuk

SOP

yang baik

dan

benar, sehingga

mudah

untuk

dipahami

oleh pengguna SOP tersebut. Berikut adalah tujuh langkah untuk membuat SOP yang

baik dan benar .

1. Perencanaan tujuan awal pembuatan SOP

Dengan

adanya

tujuan

yang

ingin

dicapai,

pihak

manajemen dapat

menysusun

langkah

–

langkah

yang

harus

dilakukan

untuk

mencapai

tujuan

tersebut, serta dapat mengetahui dan mengevaluasi keberhasilan dari

penerapan SOP tersebut.

2. Perancangan awal

Jika bentuk SOP yang akan digunakan adalah simple steps,

hierarchical steps

atau

graphic

format,

maka

langkah

awal

yang

harus

dilakukan adalah

membuat

tahapan

dari

proses

yang

ada

dan

yang

harus

dijalankan.

Jika

bentuk

SOP

yanga akan

digunakan adalah

flowchart,

maka

langkah awal

yang

haruss

dilakukan adalah

menentukan permasalahan yang

akan diselesaikan.

3. Evaluasi Internal

Setelah

rancangan awal

dibuat,

sebaiknya rancangan tersebut

dievaluasi

oleh

seluruh

anggota

perusahaan yang

terlibat

sehingga

dapat

diketahui

kekurangan serta

kesalahan

yang

terdapat

pada

rancangan

awal

tersebut dan kemudian

meminta saran, kritik dan usulan yang

membangun.

|

|

74

Dengan

melibatkan seluruh

anggota

perusahaan yang

terlibat

dalam

SOP

tersebut, maka proses pemahaman dan penerapan akan berjalan dengan lebih

mudah.

4. Evaluasi Eksternal

Pada tahap evaluasi eksternal, dibutuhkan tim penasehat

yang berasal

dari

luar

perusahaan untuk

menilai

rancangan

yang

telah

dibuat

dan

memberikan saran, kritik dan usulan yang dapat membangun pembuatan SOP

tersebut. Pihak eksternal dari perusahaan tentu dapat menilai rancangan

dengan lebih objektif, dikarenakan mereka tidak terlibat langsung dalam

proses penerapan SOP.

5. Pengujian

Tahap pengujian dilakukan

untuk

mengetahui SOP yang dibuat

telah

seusai dengan standard yang ditetapkan oleh pihak manajemen dan kemudian

hasil

pengujian

dapat

digunakan sebagai

bahan

evaluasi

dalam

melakukan

perbaikan dan pengembangan.

6. Perbaikan

Setelah

dilakukan

tahap

pengujian,

dapat

diketahui

kekurangan dan

kesalahan dalam SOP yang telah dibuat dan kemudian dapat segera dilakukan

perbaikan sehingga SOP dapat berjalan dengan lebih maksimal. Pada tahap ini

juga dapat dilakukan pelatihan bagi para pekerja agar dapat

memanfaatkan

|

|

75

SOP

sebagai alat bantu

untuk

memepermudah

mereka dalam

menjalankan

pekerjaan.

7. Pengaplikasian

Setelah SOP telah selesai dibuat dan sesuai dengan standar yang telah

ditentukan,

kemudian

dilakukan

pengaplikasian di

seluruh

divisi

dalam

perusahaan sehingga tujuan awal yang telah ditetapkan dapat tercapai dengan

maksimal.

Proses

implemenatsi SOP

termasuk

setiap

langkah

yang

dibutuhkan

untuk

memeprkenalkan SOP

kepada

setiap

orang

yang

terlibat

dalam

SOP

tersebut

dan

menjadikan SOP

sebagai

bagian

penting

dalam

setiap

operasi

rutin.

Proses

implementasi harus dirancang sedemikian rupa untuk memastikan bahwa :

1.

Setiap

orang

dalam

perusahaan mendapat

informasi

dan

penjelasan

mengenai SOP yang telah diperbaiki ataupun SOP yang baru.

2. Rekapan dokumen SOP didistribusikan sesuai dengan kebutuhan dan

dapat

diakses

dengan

mudah oleh

seluruh anggota

perusahaan, terutama

yang terlibat langsung dalam SOP tersebut.

3.

Setiap

personil

dalam

perusahaan mengerti

peran

dan

memiliki

pengetahuan dan

kemampuan yang

dibutuhkan

untuk

menerapkan SOP

dengan

benar

dan

efektif

termasuk

pemahaman

mengenai

konsekuensi

jika terjadi kesalahan dalam penerapan SOP tersebut.

|

|

76

4.

Terdapat

personil

yang

bertanggung

jawab

untuk

mengawasi jalannya

proses,

mengidentifikasi permasalahan

–

permasalahan

yang

mungkin

terjadi

dan

memberikan

dukungan

dalam

proses

implementasi SOP

tersebut.

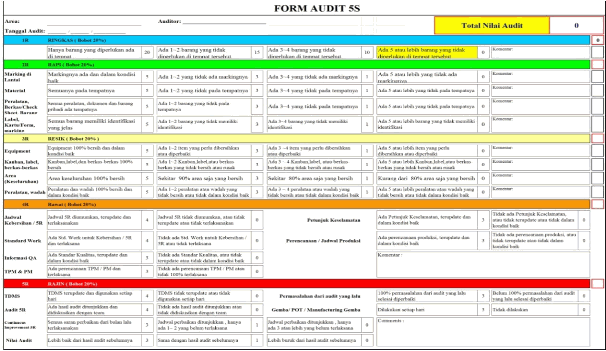

2.2.5.2 Audit 5R

Selain memasang Standard Operating Procedure di tempat yang strategis, ada

baiknya juga kita melakukan audit 5S secara berkala. Diharapkan dengan melakukan

audit

5S

ini

kondisi

tempat

kerja

yang

ada

tetap

bahkan

semakin baik

untuk

melakukan proses produksi.

5R,

yaitu:

Ringkas-Rapi-Resik-Rawat-Rajin, atau

5S

dalam

bahasa

Jepang,

yaitu: Seiri-Seiton-Seiso-Seiketsu-Shitsuke,

merupakan suatu program terstruktur

yang secara sistematis menciptakan ruang kerja (workplace) yang bersih, teratur dan

terawat

dengan

baik.

Lebih

jauh

lagi, di

Jepang,

5R

merupakan suatu

filosofi

dan

suatu

cara

mengorganisasikan dan

mengelola

ruang

kerja

dengan

menghilangkan

pemborosan

(waste). 5R

juga bertujuan

meningkatkan moral

karyawan, kebanggaan

dalam pekerjaan mereka serta rasa kepemilikan dan tanggung jawab mereka.

Target

utama dari

5R

adalah

moral dan efisiensi di

ruang

kerja.

Prinsip

5R

adalah

mencegah pemborosan

akibat kesulitan

mencari dan

mendapatkan suatu part

atau komponen dalam suatu rangkaian proses produksi dengan cara mendesain ruang

kerja sedemikian rupa sehingga hanya part atau komponen terkait saja yang ada di

|

|

77

ruang kerja tersebut, dan ditempatkan secara rapi dan teratur sehingga mudah dicari

dan dikembalikan lagi ke tempatnya semula.

Pelaku

5R

percaya

bahwa

manfaat

dari

metode

tersebut

diperoleh dari

keputusan terhadap apa yang harus ditempatkan, dimana seharusnya itu ditempatkan,

dan

bagaimana

itu

disimpan.

Proses

pengambilan keputusan itu

selanjutnya akan

mengarah pada

suatu dialog yang akan

memperjelas pemahaman diantara karyawan

mengenai

bagaimana suatu

pekerjaan

seharusnya

dilakukan. Hal

ini

akan

secara

sistematis

akan

menanamkan rasa

kepemilikan karyawan

terhadap

proses

yang

dilakukan. Sebagai hasilnya, setahap demi setahap akan menciptakan kebiasaan kerja,

kemudian

menjadi

standard

kerja,

dan

akhirnya

menjadi

suatu

budaya

kerja.

5R

sendiri

telah

banyak

diadopsi

oleh

Negara-negara industri,

termasuk

Indonesia.

Masing-masing, memiliki istilah sendiri yang disesuaikan dengan bahasa dan budaya

setempat. Definisi dari 5R tersebut adalah :

a. Ringkas ( Seton ): Langkah awal dari 5R, yaitu menempatkan hanya material,

part atau komponen yang diperlukan di ruang kerja, serta membuang

segala

material,

part

atau

komponen

yang

tidak

diperlukan lagi

dari

ruang

kerja

tersebut. Orang

yang

terlibat

dalam

langkah

ini

tidak perlu

merasa

bersalah

karena

membuang barang-barang yang

tidak diperlukan. Gagasannya adalah

untuk

memastikan

bahwa

hanya barang yang

diperlukan

yang

ada di ruang

kerja. Bahkan jumlahnyapun harus berada dalam batas

minimalnya. Karena

|

|

78

itu, dengan langkah ini, efektivitas penggunaan ruangan, dan pembelian

material akan mengarah pada kanban (just in time).

b. Rapi ( Seiri

): Langkah

ini merupakan

peningkatan

efisiensi karena dengan

menempatkan segala

sesuatu

secara

teratur

sehingga

mudah

dan

cepat

diperoleh dan juga dikembalikan lagi ke tempatnya semula. Jika setiap orang

dapat

secara

mudah

dan

cepat

mengambil

dan

mengembalikan barang