|

7

BAB 2

TINJAUAN PUSTAKA

2.1

Beton

Beton merupakan bahan komposit yang terdiri dari tiga jenis bahan utama

pembentuknya yaitu semen, agregat, dan air. Selain ketiga jenis bahan tersebut juga

terdapat bahan ke-empat yang biasanya juga sering digunakan dalam pembuatan beton

berupa admixture. Dalam stuktur sebuah bangunan, beton memiliki peranan yang paling

penting, dimana beton berfungsi sebagai penahan beban. Dikarenakan beton memang

memiliki fungsi utama untuk menahan beban maka aplikasi beton kurang baik jika

digunakan untuk menahan gaya tarik. Sehingga biasanya digunakan tulangan-tulangan

baja untuk membantu dalam mengatasi hal tersebut, dikarenakan baja memiliki

ketahanan gaya tarik yang baik.

Beton dengan kualitas yang baik haruslah kedap terhadap air, tahan terhadap

cuaca, tahan lama dan tidak retak. Admixture atau zat tambahan biasanya diberikan pada

beton untuk memberikan karakteristik khusus yang bertujuan untuk meningkatkan

kualitas beton, mulai dari proses pengerjaan seperti kemudahan pengerjaan

(workability), waktu pengerasan sampai dengan meningkatkan nilai kuat tekan beton dan

durabilitasnya.

Nilai kuat tekan beton sendiri sangatlah dipengaruhi oleh interaksi antar

komponen-komponen penyusunnya, dimana semen, agregat halus dan air yang

membentuk pasta cair berupa mortar mengikat agregat kasar satu sama lain, kemudian

partikel-partikel dari agregat halus yang mengisi rongga-rongga pada beton.

|

|

8

2.2

Beton Berpori

Beton berpori yang juga dikenal sebagai pervious concrete atau porous concrete

merupakan jenis beton yang memiliki pori-pori atau rongga pada strukturnya, sehingga

memungkinkan cairan mengalir melalui rongga-ronnga yang terdapat pada beton.

Menurut ACI 522R-10 Report on Pervious Concrete beton berpori dapat di deskripsikan

sebagai beton yang

memiliki nilai slump

mendekati nol, yang terbentuk dari semen

portland, agregat kasar, sedikit agregat halus atau tidak sama sekali, campuran tambahan

(admixture), dan air.

Beton

berpori bukanlah suatu jenis beton yang umum dipakai dalam suatu

konstruksi dikarenakan oleh sifatnya yang berongga. Menjadikan aplikasi penggunaan

beton berpori masih terbatas, bahkan di Indonesia sendiri masih kurang dirasakan.

Dikarenakan jenis konstruksi yang biasanya diandalkan untuk penyerapan air pada jalan

adalah berbentuk

paving block. Sifat berongga yang dimiliki oleh beton berpori

membuat beton jenis ini memiliki kuat tekan lebih rendah dari pada jenis beton padat

yang biasanya digunakan, sehingga membuat beton berpori lebih cocok untuk bila

digunakan untuk aplikasi yang tidak membutuhkan nilai kuat tekan

yang tinggi. Jenis

stuktur yang dapat menggunakan beton berpori adalah lapangan parkir, lantai rumah

kaca, perkerasan lapisan atas untuk taman, lapangan tenis, tempat pejalan kaki, dan juga

sebagai perkerasan kaku untuk jalan lokal dengan intensitas lalulintas yang rendah.

Sehingga secara garis besar beton berpori dapat diaplikasikan untuk jenis struktur yang

tidak membutuhkan tulangan beton, karena dengan adanya tulangan pada beton berpori

akan memberikan resiko karat pada tulangan yang disebabkan oleh cairan yang dapat

menembus rongga beton.

|

9

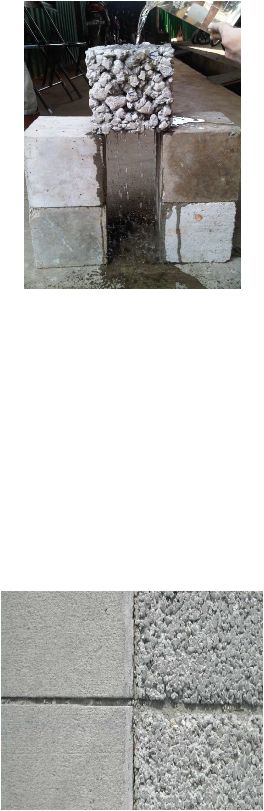

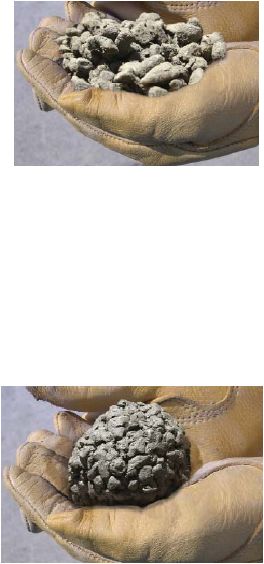

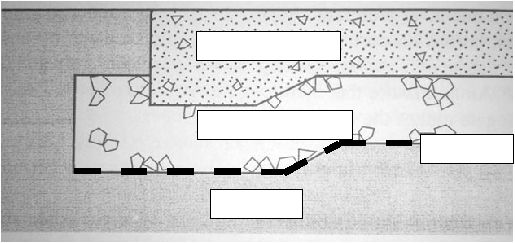

Gambar 2.1

Beton Berpori Dituangkan Air

Jika dilihat dari bentuknya beton berpori memiliki tekstur yang lebih kasar dari

pada beton normal yang padat, dimana tekstur kasar ini dihasilkan oleh rongga yang ada

pada beton. Jika digunakan untuk perkerasan, tekstur kasar dan berongga ini membuat

perkerasan beton berpori

memiliki

suhu permukaan yang lebih rendah daripada

perkerasan lentur dan juga perkerasan kaku normal dikarenakan luas permukaan

penguapan yang ada lebih sedikit. Selain itu tekstur kasar juga membuat permukaan

beton berpori menjadi lebih kesat dibandingkan dengan perkerasan normal.

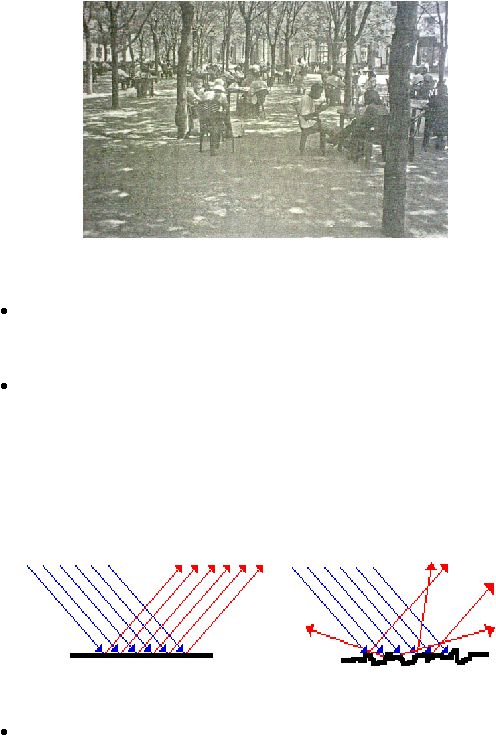

Gambar 2.2

Perbedaan Tekstur Permukaan Beton Berpori Dengan Beton Normal

(Sumber: Florida Concrete & Product Assosiation)

|

|

10

2.3

Beton Berpori Sebagai Perkerasan

Keuntungan yang diapatkan dengan menggunakan beton berpori sebagai

perkerasan adalah:

Pengolahan air hujan lebih baik, beton berpori sebagai material konstruksi yang

multifungsi selain berfungsi sebagai komponen struktural juga berfungsi sebagai

saluran drainase air masuk ke dalam tanah sehingga mampu mengurangi

limpasan permukaan.

Membantu menambah cadangan penyimpanan air tanah, dengan air hujan yang

langsung mengalir ke dalam tanah maka akan membantu tanah dalam menambah

cadangan air yang biasanya tidak terjadi pada perkerasan yang tidak tembus air.

Mengurangi potensi banjir, penanganan air hujan membantu peresapan air lebih

baik dimana lahan permukaan peresapan air ke dalam tanah menjadi lebih luas.

Mengurangi penggunaan lahan untuk drainase, pemanfaatan lahan yang lebih

efisien dengan mengurangi kebutuhan penyediaan kolam penyimpanan air hujan,

selokan, dan sarana pengelolaan air hujan lainnya.

Mengurangi kelicinan pada jalan terutama pada saat hujan, permukaan yang

lebih kasar dari perkerasan normal sangat membantu pada saat terjadinya hujan.

Membantu peresapan air lebih baik ke tanah sehingga dapat mencapai akar

pepohonan walau perkerasan menutupi pohon.

Dapat didaur ulang, tidak seperti pada beton konvensional, setelah mencapai

umur rencana beton berpori dapat didaur ulang menjadi material beton berpori

yang baru sehingga tidak menimbulkan limbah buangan.

|

11

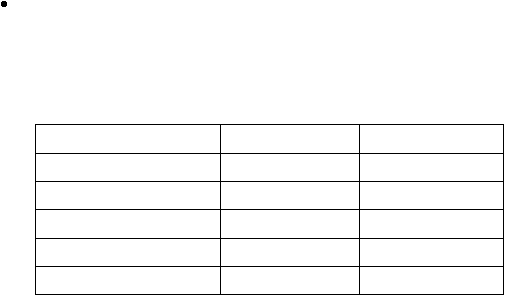

Gambar 2.3

Perkerasan Tembus Air Menutupi Penyerapan Pohon

(Sumber: Ferguson 2005)

Instalasi yang lebih cepat, dimana proses pemasangan beton berpori akan lebih

cepat selesai jika dibandingkan dengan pemasangan perkerasan bata beton.

Rongga pada beton berpori dapat meredam kebisingan suara yang ditimbulkan

oleh roda kendaraan, hal ini disebabkan karena pori-pori pada beton terbentuk

secara tidak teratur dan memiliki permukaan yang tidak rata, sehingga

gelombang suara yang dipantulkan secara baur oleh pori-pori pada beton menjadi

saling bertumbukan dan saling meredam.

Gambar 2.4

Pantulan Gelombang Suara

Mengurangi tingkat pencemaran terhadap air tanah, fungsi utama beton berpori

adalah mengalirkan air yang ada di permukaan sehingga dapat diserap oleh

tanah. Karena tidak menggunakan bahan kimia berbahaya di dalam

campuran

beton, maka potensi tercemarnya air tanah menjadi semakin kecil.

|

|

12

Dibandingkan dengan beton aspal dan perkerasan bata beton, perkerasan dengan

menggunakan beton berpori memiliki keuntungan berjangka panjang. Walaupun

biaya awal pada beton berpori lebih mahal dibandingkan dengan beton aspal,

tetapi karena kekuatan dan daya tahan beton berpori yang lebih besar

dibandingkan dengan aspal ataupun bata beton, maka menyebabkan biaya

pemeliharaan yang diperlukan pada beton berpori selama umur rencana beton

menjadi lebih kecil.

Kekurangan potensial yang dimiliki adalah:

Kurang baik digunakan untuk perkerasan yang membutuhkan kuat tekan besar

atau lalulintas yang padat, hal ini dikarenakan oleh nilai kuat tekan beton berpori

yang relatif kecil membuat aplikasi beton berpori sebagai perkerasan jalan sangat

terbatas.

Dibutuhkan waktu proses curing yang lebih lama, dimana proses curing beton

berpori harus dilakukan sesegera mungkin dari saat pengecoran dan baru selesai

kurang lebih sekitar 7 hari.

Sensitif terhadap

faktor air semen sehingga dibutuhkan kontrol air yang cermat

karena untuk mengontrol kadar air beton berpori di lapangan sangatlah sulit,

terlebih pada keadaan cuaca yang panas atau terlalu dingin.

Kurangnya standarisasi mengenai beton berpori dalam bidang pengujian, metode

serta perencanaan di Indonesia.

Memiliki spesifikasi khusus dan cara instalasi khusus, sehingga dibutuhkannya

tenaga yang sudah ahli dalam melakukannya menjadikan pengeluaran awal lebih

mahal dari pada beton normal.

|

13

Perkerasan beton berpori membutuhkan kedalaman yang lebih besar saat

pemasangan, sebagai tempat untuk menampung air hujan dan juga meningkatkan

ketebalan perkerasan beton berpori untuk alasan kekuatan

Tabel 2.1 Aplikasi Awal Beton Berpori di Florida, Amerika Serikat

Nama

Tanggal instalasi

Lokasi

Royal Building

1976

Cape Coral

1492 Colonial

1978

Fort Meyers

Palm Frond

1980

North Fort Meyers

Witch's Brew Restaurant

1982

Naples

Hampton Inn

1984

North Fort Meyers

(Sumber : Ferguson 2005)

2.4

Komposisi Beton Berpori

Seperti halnya beton normal komposisi yang digunakan untuk beton berpori

tidak jauh berbeda,

dimana material umum yang digunakan tetaplah semen, agregat,

admixture

dan air.

Hal-hal yang harus diperhatikan

dalam proses pembuatan beton

berpori adalah:

2.4.1

Agregat

Agregat adalah butir-butir batu pecah, kerikil, pasir, atau mineral lain, berasal

dari alam maupun buatan yang berbentuk mineral padat berupa ukuran besar maupun

kecil. Agregat sendiri merupakan komponen utama dari berbagai macam konstruksi,

mulai dari konstruksi struktural yang menggunakan beton sampai dengan infrastruktur

perkerasan jalan.

Sebagai perkerasan,

agregat sendiri berkisar 90 –

95%

berdasarkan

persentase berat keseluruhan dan 75 – 85% dari persentase volume perkerasan. Sehingga

kualitas dari pekerjaan struktur dan infrastruktur seperti beton dan perkerasan jalan

ditentukan dari sifat agregat dan hasil campuran agregat dengan material lain. Pada

|

14

campuran beton agregat digunakan sebagai bahan pengisi, untuk mengurangi

penyusutan pada waktu beton mengeras (stabilitas volume), serta meningkatkan

kekuatan dan keawetan dari beton.

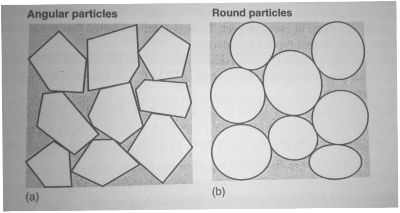

Karakteristik bagian luar agregat, terutama bentuk partikel dan tekstur

permukaan agregat memegang peranan yang sangat penting, terutama pada campuran

beton. Dimana batuan yang berbentuk kaku memiliki permukaan yang rata dan kasar,

sehingga tiap permukaan batuan akan saling mengikat satu sama lain. Dengan

permukaan yang kaku agregat akan saling mengunci posisi, membuat agregat menolak

pergerakan memutar serta pergeseran antar agregat. Sedangkan untuk agregat yang

berbentuk bulat akan mudah untuk saling berputar dan bergeser,

dimana permukaan

agregat yang licin dapat mengurangi ikatan antara pasta beton dengan agregat itu sendiri.

Sehingga biasanya agregat yang digunakan dihancurkan terlebih dahulu untuk

mendapatkan agregat yang tidak berbentuk bulat.

Gambar 2.5

Batuan Kaku Dengan Sudut (a) Batuan Bulat (b)

(Sumber: Fergunson 2005)

Berdasarkan jenis pengolahannya agregat dibagi menjadi 2 jenis, yaitu agregat

alam dan agregat olahan hasil pengolahan.

|

|

15

Agregat alam adalah agregat yang dapat dipergunakan sebagaimana bentuknya di

alam atau dengan sedikit proses pengolahan. Agregat ini terbentuk melalui

proses erosi dan degradasi. Bentuk partikel dari agregat alam ditentukan proses

pembentukannya.

Dimensi agregat menjadi kecil biasanya dikarenakan oleh

pelapukan batuan, contohnya adalah seperti kerikil dan pasir.

Digunung-gunung atau dibukit-bukit, dan sungai-sungai sering ditemui agregat

yang masih berbentuk batu gunung, dan dalam ukuran yang besar sehingga

diperlukan proses pengolahan terlebih dahulu sebelum dapat digunakan sebagai

agregat konstruksi.

Sehingga biasanya agregat-agregat dengan dimensi besar

sepeti ini dihancurkan terlebih dahulu menjadi lebih kecil, biasanya agregat jenis

ini disebut dengan batu pecah.

Agregat yang baik untuk digunakan memiliki butiran keras tidak berpori serta

bersifat kekal (tidak pecah terhadap pengaruh cuaca), selain itu juga tidak mengandung

zat yang dapat merusak batuan. Agregat juga harus bersih dari debu atau tanah yang

biasanya melekat pada agregat. Sehingga dibutuhkannya pemeriksaan terhadap agregat

kasar yang akan digunakan sangatlah penting, karena kualitas dari agregat akan

mempengaruhi kualitas beton.

Berdasarkan ukurannya agregat dibagi menjadi 2 jenis,

yaitu agregat halus dan

agregat kasar. Berdasarkan ASTM (American Society for Testing and Materials) C-33,

agregat halus mempunyai

batas

ukuran butiran atas sebesar 4,7

mm berdasarkan

saringan nomor 4, dan memiliki batas bawah sebesar 0,075

mm berdasarkan saringan

nomor 200. Bahan yang digunakan sebagai agregat halus bisanya berupa pasir. Untuk

agregat kasar memiliki ukuran 5 –

70 mm,

dengan batas bawah sebesar 4,75

mm

|

16

berdasarkan saringan nomor 4. Kemudian bahan yang digunakan secara umum sebagai

agregat kasar

adalah kerikil dari batuan alam ataupun batuan pecah. Menurut Bina

Marga (2002), terdapat agregat berupa bahan pengisi (filler) yang merupakan bagian

dari agregat halus yang minimum 75% lolos saringan no. 200 (0,075 mm).

Klasifikasi gradasi dimensi agregat dilakukan dengan ayakan berdasarkan

standard dari ASTM.

Agregat kasar yang digunakan

pada beton normal

haruslah

memenuhi komposisi persyaratan gradasi, dengan menggunakan analisa saringan dengan

nomor:

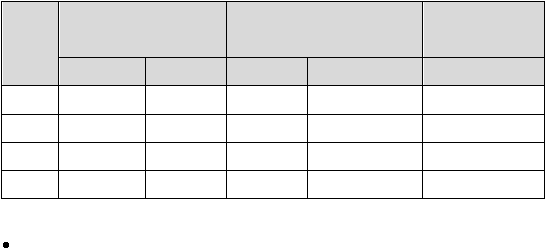

Tabel 2.2

Tabel Analisa Saringan Agregat Kasar

Ukuran saringan

(mm)

Persentase Lolos (%)

Gradasi Agregat

40 mm

20 mm

10 mm

76

100

–

–

38

95 – 100

100

–

19

35 – 70

95 – 100

100

9,6

10 – 40

30 – 60

50 – 85

4,8

0 – 5

0 – 10

a)

–

10

Sehingga berdasarkan pembagian agregat berdasarkan saringan tersebut,

terbentuklah gradasi agregat berdasarkan campuran ukurannya. Dimana gradasi agregat

adalah susunan dari beberapa ukuran butiran agregat yang membentuk suatu campuran

agregat yang terdiri dari beberapa fraksi agregat.

Kemudian berdasarkan gradasi penyebaran ukurannya, agregat dibagi menjadi 2

jenis, yaitu agregat dengan gradasi baik dan agregat dengan gradasi buruk.

|

|

17

a)

Agregat dengan gradasi baik adalah campuran agregat dengan ukuran butiran yang

terdistribusi merata dalam rentang ukuran butiran, agregat dengan gradasi baik

sering juga disebut dengan agregat bergradasi rapat. Agregat dengan gradasi baik

dapat didominasi oleh agregat dengan ukuran butiran kasar maupun halus. Dimana

gradasi agregat yang didominasi oleh butiran kasar disebut agregat bergradasi

kasar, dan agregat bergradasi halus bila gradasi agregat didominasi oleh agregat

dengan butiran halus.

b)

Agregat dengan gradasi buruk

adalah distrubusi ukuran agregat yang tidak

memenuhi persyaratan agregat bergradasi baik.

Dimana agregat dengan gradasi

buruk dibagi menjadi 3 jenis, yaitu:

Gradasi Seragam, adalah campuran agregat yang tersusun dari agregat dengan

ukuran butirannya sama atau hampir sama.

Gradasi Terbuka, adalah campuran agregat dengan distribusi ukuran butiran

sedemikian rupa sehingga pori-pori antar agregat tidak terisi dengan baik.

Gradasi Senjang, adalah campuran agregat yang ukuran butirannya terdistribusi

tidak menerus, atau ada bagian yang hilang.

Pada beton berpori sendiri jenis gradasi agregat yang digunakan biasanya adalah

agregat dengan gradasi yang buruk, dimana agregat dengan gradasi buruk memiliki

rongga-rongga antar tiap susunan agregatnya. Biasanya agregat kasar yang digunakan

memiliki dimensi yang seragam (uniform) atau dapat juga dikombinasikan dengan

agregat berdimensi lain dengan minimal dimensi 9

mm –

5

mm. Sedangkan untuk

agregat halus pada beton berpori hanya digunakan sedikit atau tidak dipakai sama sekali.

|

|

18

Untuk kualitas agregat sebaiknya digunakan yang baik, dimana agregat sebaiknya tidak

berbentuk serpihan atau batuan yg pipih memanjang ataupun juga batuan yang

berbentuk terlalu bulat.

Sehingga penelitian ini dilakukan dengan pemilihan gradasi buruk sebagai acuan

komposisinya, dimana:

Komposisi I yang digunakan pada penelitian ini termasuk dalam gradasi buruk

senjang, karena terdapat bagian ukuran gradasi yang tidak digunakan (2 – 1 cm).

Komposisi II mengacu pada gradasi seragam, dimana gradasi yang digunakan

70% adalah gradasi yang sama, dengan sisanya adalah ukuran butiran lebih kecil.

Komposisi III adalah gradasi terbuka campuran dari 3 jenis ukuran agregat yang

tidak menggunakan agregat halus sama sekali.

2.4.2

Semen

Semen yang biasa digunakan adalah semen Portland yaitu semen hidrolik yang

dihasilkan dengan menggiling klinker yang terdiri

dari kalsium silikat hidrolik dan

bahan tambahan berbentuk kalsium sulfat. Fungsi semen adalah untuk mempersatukan

agregat kasar dan agregat halus menjadi satu kesatuan yang kuat setelah semen bereaksi

dengan air. Semen yang dibutuhkan dalam pembuatan beton berpori sebaiknya dalam

kondisi yang baik

serta memenuhi standard SNI 15-2049-2004 mengenai semen

Portland.

Jenis semen yang digunakan adalah Portland Composite Cement (terlampir

hasil uji semen).

|

|

19

2.4.3

Air

Kualitas air yang digunakan dalam campuran beton berpori tidak berbeda dengan

beton normal, dimana air yang digunakan memiliki kualitas yang baik juga.

Sesuai

dengan persyaratan SNI 03-6817-2002, air yang dapat digunakan dalam proses

pencampuran beton adalah sebagai berikut:

a.

Air yang digunakan pada campuran beton harus bersih dan bebas dari bahan-

bahan yang merusak yang mengandung oli, asam, alkali, garam, bahan organik,

atau bahan-bahan lainnya yang merugikan terhadap beton atau tulangan.

b.

Air pencampur yang digunakan pada beton prategang atau pada beton yang di

dalamnya tertanam logam aluminium, termasuk air bebas yang terkandung dalam

agregat, tidak boleh mengandung ion klorida dalam jumlah yang membahayakan.

c.

Air yang tidak dapat diminum tidak boleh digunakan pada beton, kecuali

ketentuan berikut terpenuhi:

Pemilihan proporsi campuran beton harus didasarkan pada campuran beton

yang menggunakan air dari sumber yang sama

Hasil pengujian pada umur 7 dan 28 hari pada kubus uji yang dibuat dari

adukan dengan air yang tidak dapat diminum harus mempunyai kekuatan

sekurang-kurangnya sama dengan 90% dari kekuatan benda uji yang dibuat

dengan air yang dapat diminum.

Pada pembuatan beton, air diperlukan dalam proses pengadukan untuk

melarutkan semen supaya membentuk pasta semen yang kemudian mengikat semua

agregat dari yang paling besar sampai yang paling halus dan menjadi bahan pelumas

antara butir-butir agregat agar dapat mudah dikerjakan dalam proses pengadukan,

|

20

penuangan, maupun pemadatan. Sehingga dapat dikatakan bahwa air berperan sebagai

penyatu dari keseluruhan komponen beton.

Air memiliki peranan yang sangat penting dalam proses pembuatan beton

berpori, dimana kontrol serta ketelitian dalam penggunaan air pada campuran sangat

berpengaruh pada pasta yang dihasilkan.

Pasta semen merupakan hasil reaksi kimia

antara air dan semen, maka bukan perbandingan jumlah air terhadap total berat

campuran yang penting, tetapi justru perbandingan air dengan semen atau yang biasa

disebut

f

aktor air semen (FAS).

Faktor air semen berpengaruh sangat besar, dimana terlalu banyak air pada

campuran akan mengakibatkan rongga-rongga pada beton berpori akan tertutup oleh

pasta semen yang cair

(bleeding). Sedangkan terlalu sedikit air akan membuat beton

menjadi rapuh karena daya lekat semen dan

antar

agregat tidak sempurna,

sehingga

membuat ketahanan serta kuat tekan beton berpori menurun.

Pengaruh kurangnya air pada campuran beton berpori sangat dirasaan ketika

proses pelepasan benda uji dari cetakan dilakukan, dimana beton berpori yang rapuh

sangat mudah hancur ketika dilepas dari cetakannya.

Sehingga

air tidak dapat

ditambahkan sembarangan saat pengadukan pasta beton, tetapi harus disesuaikan dengan

kebutuhan dalam kemudahan pengerjaan serta mutu beton yang diinginkan.

Gambar 2.6

Campuran Beton Kelebihan Air

(sumber: Pervious Concrete Pavements, Portland Cement Association)

|

21

Gambar 2.7

Campuran Beton Kekurangan Air

(sumber: Pervious Concrete Pavements, Portland Cement Association)

Menurut ACI 522R-10 persentase faktor air semen yang paling baik dicapai oleh

beton berpori pada 0,26 sampai dengan 0,45, dimana memberikan kondisi pasta yang

stabil dan lapisan yang cukup merata pada agregat.

Gambar 2.8

Campuran Beton Deangan Jumlah Air yang Tepat

(sumber: Pervious Concrete Pavements, Portland Cement Association)

2.4.4

Admixture

Pencampuran beton dapat menggunakan bahan tambahan (admixture) yang

menggunakan bahan kimia ataupun bahan mineral. Bahan-bahan admixture yang dapat

larut dalam air digolongkan sebagai chemical admixture

dan biasanya berbentuk zat

kimia yang memiliki fungsi-fungsi khusus. Sedangkan bahan-bahan yang tidak dapat

|

|

22

larut dalam air digolongkan sebagai mineral admixture

sehingga dicampurkan

bersamaan dengan semen.

Dalam penerapannya zat tambahan yang sering digunakan untuk aplikasi beton

berpori adalah admixture

dengan jenis viscosity modifying admixtures

(VMA) yang

berfungsi untuk meningkatkan workability. Hal ini paling dirasakan pada saat

pengerjaan di kondisi yang panas, menjadikan pasta tidak mudah mengering.

Admixture untuk memperlambat waktu pengerasan juga dapet digunakan pada

keadaan yang panas. Sedangkan untuk keadaan yang dingin dapat digunakan admixture

untuk mempercepat waktu pengeringan beton dikarenakan suhu udara yang lembab akan

membuat waktu pengeringan beton menjadi lebih lama.

Selain itu juga digunakan admixture

jenis air-entraining, admixture

ini akan

memberikan ketahanan terhadap beku dan cair pada beton, memberikan workability

yang lebih baik serta menambahkan butiran-butiran udara pada beton.

Layaknya penelitian-penelitian yang dilakukan terhadap beton normal, dengan

menggunakan admixture

berupa bahan-bahan yang sekiranya mungkin berguna untuk

meningkatkan kualitas, kemudahan kerja, ketahanan, serta mutu beton dibutuhkan

penelitian lanjut dengan admixture yang beragam terhadap kecocokan admixture dengan

beton berpori.

Admixture yang digunakan dalam penelitian ini adalah:

2.5

Abu Terbang (Fly Ash)

Abu terbang atau fly ash

merupakan produk sisa hasil pembakaran batu bara

yang berupa bubuk yang sangat halus

dan memiliki gradasi seragam.

Abu terbang

memiliki sifat yang pozolanic

sehingga sering digunakan sebagai bahan pengganti

|

23

sebagian semen. Dimana abu terbang sendiri sudah sangat sering sekali digunakan untuk

baha tambahan beton normal, tetapi belum pada beton berpori

Gambar 2.9

Abu Terbang (Fly Ash)

Abu terbang sendiri merupakan salah satu emisi

limbah industri yang cukup

besar, dimana penangannan yang baik dibutuhkan dalam pengolahan limbah ini.

Kualitas dari abu terbang sendiri dipengaruhi oleh proses pembakaran (suhu) dan juga

jenis batu bara yang digunakan.

Emisi pembakaran batu bara yang berupa abu terbang sendiri dapat mencemari

atmosfer.

Selain itu pembuangan abu terbang dalam sistem air dapat membahayakan

ekosistem,

kandungan bahan kimia yang terdapat pada abu terbang bersifat racun

berbahaya bagi tubuh manusia serta kehidupan.

Sehingga dibutuhkannya cara

pengolahan serta pemanfaatan abu terbang merupakan hal yang penting.

Membantu terealisasinya ”Green Engineering”, dimana pemanfaatan abu terbang

sebagai bahan campuran dalam semen, mortar, pengisi, pembuatan batu bata dan lainnya

merupakan salah satu cara terbaik dalam pengolahan limbah ini.

Dimana menurut

penelitian-penelitian yang sudah dilakukan, penggunaan abu terbang dalam campuran

beton memberikan efek yang positif terhadap hasil akhir campuran beton.

|

|

24

Kelebihan dari penggunaan abu terbang pada beton berpori adalah:

Menurunkan panas hidrasi yang terjadi, sehingga dapat mencegah terjadinya

retakan dan mengurangi polusi karbon dioksida hasil dari hidrasi

Meningkatkan ketahanan dan keawetan terhadap ion sulfat

Lapisan beton akan lebih kedap air, sehingga air akan mengalir dengan baik pada

pori-pori beton.

Mempermudah pengerjaan, karena membuat campuran beton lebih plastis

Mengurangi biaya pengerjaan dimana abu terbang befungsi sebagai penganti

sebagian semen, sehingga penggunaan semen lebih sedikit

Meningkatkan kuat tekan beton.

2.6

Kuat Tekan Beton Berpori

Persyaratan standard mengenai mutu beton berpori belum terdapat pada SNI,

sehingga nilai kuat tekan beton penelitian yang dilakukan berpacu pada nilai mutu yang

tercantum pada SNI 03-0691-2002

tentang Bata Beton (Paving Block). Dimana

klasifikasi bata beton dibagi menjadi 4 jenis menurut kelas penggunaannya, yaitu :

a.

Bata beton mutu A

: digunakan untuk jalan

b.

Bata beton mutu B

: digunakan untuk pelataran parkir

c.

Bata beton mutu C

: digunakan untuk pejalan kaki (sidewalk)

d.

Bata beton mutu D

: digunakan untuk taman dan penggunaan lain

Mutu bata beton memiliki kuat tekan minimum sebagai berikut :

|

25

Tabel 2.3

Mutu Bata Beton (Paving Block)

Mutu

Kuat Tekan (MPa)

Ketahanan aus (mm/menit)

Penyerapan Air

rata-rata maks.

Rata-rata

Minimum

Rata-rata

Maksimum

%

A

40

35

0,090

0,103

3

B

20

17

0,130

0,149

6

C

15

12,5

0,160

0,184

8

D

10

8,5

0,219

0,251

10

Keterangan pada tabel :

MPa = Mega Pascal, 1 MPa = 10,2 kg/cm²

Terdapat beberapa fakor yang mempengaruhi nilai kuat tekan beton berpori, dari

perencanaan

proporsi pembuatan, proses pemadatan sewatu penempatan, serta proses

curing di lapangan. Yang dimaksutkan dengan perencanaan proporsi pembuatan adalah

proporsi dari material-material penyusun beton berpori, yaitu dari segi agregat yang

digunakan

(kualitas dan ukuran dimensi),

jenis admixture yang akan digunakan, dan

khususnya adalah parameter dari jumlah air yang digunakan.

Menambah dimensi agregat pada campuran beton akan mengurangi kuat tekan

dari beton berpori, dikarenakan kandungan udara dalam beton semakin besar juga (Jing

dan Guoliang 2003).

Dikarenakan rongga-rongga yang ada pada beton berpori maka

kuat tekan dari beton berpori relatif rendah. Akan tetapi sebenarnya beton berpori dapat

mencapai kuat tekan yang relatif besar dengan mengorbankan kapasitas porositasnya.

Sehingga semakin tinggi kuat tekan beton maka kemampuan porositas beton tersebut

terhadap cairan akan semakin kecil, jadi apabila semakin kecil kuat tekan beton maka

porositas beton terhadap cairan akan semakin tinggi (Meiniger 1988). Dimana porositas

beton dipengaruhi oleh kandungan udara dalam beton berpori.

|

26

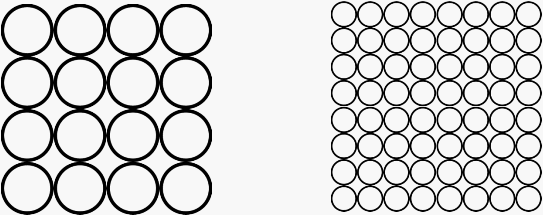

(a)

(b)

Gambar 2.10

Ilustrasi 2 Dimensi Rongga Agregat Besar (kiri) Kecil (kanan)

Faktor air semen mempengaruhi seberapa baik lapisan semen membungkus serta

merekatkan antar agregat. Pada beberapa kasus tertentu penggunaan air yang berlebih

sebenarnya dapat menambah kuat tekan dari beton dikarenakan pasta semen yang cair

menutupi pori-pori beton. Membuat sifat beton berpori seperti beton normal dimana

rongga-rongga pada beton tertutup oleh semen.

Tetapi penggunaan air yang terlalu

banyak juga mengakibatkan pasta yang terlalu encer dapat melemahkan

fungsi semen

yang mengikat antar agregat. Dan kurang nya air membuat semen tidak bereaksi dengan

baik, menjadikan pasta semen terlalu kering menjadikan semen tidak menyatu dengan

baik dengan agregat penyusunnya.

Menurut ACI (American Concrete Institute) 522R-10

mengenai Pervious

Concrete dimana biasanya beton berpori memiliki kuat tekan sebesar 400 sampai 4000

psi (2,8

Mpa sampai dengan 28 Mpa). Sehingga beton berpori sendiri memiliki kuat

tekan yang relatif kecil dibandingkan beton normal, menjadikan beton berpori memiliki

aplikasi yang terbatas jika dibandingkan dengan beton normal.

Dimana aplikasi yang

sering digunakan adalah sebagai perkerasan, untuk tempat parkir ataupun sidewalk.

|

|

27

Menurut PBI ’71 pengujian kuat tekan beton dilakukan pada umur 7, 14, 21, dan

28 hari. Pengujian pada umur 7,14 dan 21 hari ini dimaksutkan agar hasil uji kuat tekan

beton dapat di pantau tingkat perkembangan kenaikan kuat tekan beton secara betahap.

Dimana kuat tekan beton paling tinggi biasanya dicapai pada umur ke 28 hari. Sehingga

menggunakan faktor pembagi sebesar 0,65 untuk umur 7 hari; 0,88 untuk umur 14 hari;

0,95 untuk umur 21 hari dan 1 untuk umur 28 hari untuk pemeriksaannya.

2.7

Porositas Beton Berpori

Yang membuat beton berpori berbeda dengan beton normal adalah rongga-

rongga yang terdapat pada struktur beton, dimana rongga dihasilkan dari tidak

digunakannya agregat halus atau hanya sedikit agregat halus yang digunakan sebagai

pengisi. Rongga-rongga ini memiliki tujuan agar cairan dapat mengalir melalui struktur

beton, sehingga membuat beton dapat ditembus oleh air (permeabel).

Nilai besarnya porositas beton berpori sendiri dipengaruhi oleh seberapa besar

rongga yang dihasilkan oleh beton berpori, dimana semakin besar rongga yang

dihasilkan akan memberikan nilai permeabilitas yang semakin besar juga, dimana air

akan lebih mudah untuk mengalir pada struktur beton. Semakin besarnya pori yang

dihasilkan juga dapat membuat beton berpori menjadi lebih mudah untuk dibersihkan

pada proses pemeliharaan karena akan mengurangi kemungkinan pori-pori beton

tersumbat.

Berdasarkan penelitian yang dilakukan oleh National Ready Mixed Concrete

Association, nilai porositas dari beton berpori adalah beragam berdasarkan besarnya

rongga yang dihasilkan oleh beton berpori. Nilai porositas yang

didapatkan biasanya

sebesar 480 in./jam (0.34 cm/detik atau sebesar 3,4 x10

-3

m/detik)

dimana nilai

permeabilitas yang lebih besar dapat dicapai.

|

|

28

2.8

Aplikasi Beton Berpori Sebagai Perkerasan

Dengan banyaknnya permasalahan lingkungan di Indonesia, maka

dibutuhkannya cara-cara untuk membuat lingkungan menjadi lebih baik sangatlah

penting. Dimana salah satu permasalahan yang sering terjadi adalah kurang baiknya

pengolahan aliran air yang ada, terutama pada pengolahan air hujan. Sehingga

penggunaan perkerasan dengan pori menjadi salah satu pilihan yang dapat digunakan

sebagai pengendalian aliran air permukaan, khususnya air hujan.

Menggunakan beton berpori sebagai salah satu alternatif perkerasan diharapkan

dapat mengurangi permasalahan lingkungan yang ada. Dengan penggunaan beton

berpori maka air permukaan, terutama air hujan akan dapat disalurkan ke dalam tanah

kembali agar tidak terbuang begitu saja. Sehingga dapat menambah cadangan air tanah,

serta mencegah terjadinya kebanjiran. Akan tetapi dengan adanya pori-pori pada beton

maka kuat tekan beton berpori akan lebih rendah dari pada beton normal, sehingga beton

jenis ini lebih cocok digunakan untuk menahan beban lalulintas yang rendah

pada

aplikasinya sebagai perkerasan.

Secara garis besar menurut ACI 522R-10 Report of Pervious Concrete aplikasi

beton berpori sebagai perkerasan secara menyeluruh terdiri dari 3 lapisan

dimana

geosintetik berupa geotekstil digunakan antara 2 dan 3, yaitu:

2.8.1

Lapisan Permukaan

Tebal beton berpori yang digunakan sebagai lapisan atas perkerasan minimum

kurang lebih setebal 15cm, dimana jika dibandingkan memiliki kekuatan yang kurang

lebih sama dengan perkerasan aspal normal dengan ketebalan 4 cm dengan lapisan dasar

sebesar 13 cm (Ferguson 2005). Ketebalan dari beton berpori sendiri sebenarnya lebih

tergantung pada tujuan untuk apa lapisan perkerasan tersebut dibutuhkan. Karena

|

|

29

semakin padat lalulintas dan semakin berat jenis kendaraan yang melintas maka akan

semakin tebal juga lapisan beton berpori yang dibutuhkan. Sehingga dapat dikatakan

bahwa kualitas dan spesifikasi dari lapisan permukaan ini sangat tergantung pada fungsi

dari lapisan beton berpori itu sendiri.

2.8.2

Subbase

Lapisan yang berada dibagian lapisan permukaan adalah lapisan subbase.

Lapisan ini berfungsi sebagai pemisah antara lapisan permukaan (beton berpori) dengan

tanah dasar (subgrade), sebagai penendukung beban vertikal lapisan permukaan dan

memiliki tebal minimal 10cm berupa agregat terbuka.

Lapisan subbase

setidaknya

dipadatkan

mencapai nilai 90%

~ 95%

Standard Proctor Maximum Dry Desity

(unpublished information from Florida Concrete and Product Assosiation, Orlando,

1983), sehingga lapisan ini juga berfungsi sebagai tempat penyimpanan air hujan serta

membantu penyaringan cairan.

Lapisan ini dapat ditebalkan untuk menambah kapasitas penampungan air hujan,

untuk menambah daya dukung beban lapisan permukaan dan apabila lapisan tanah dasar

berupa tanah lunak. Semakin padat lapisan ini maka semakin besar daya dukung yang

diberikan pada lapisan permukaan. Sebenarnya untuk beberapa kasus lapisan subbase ini

dapat tidak digunakan apabila lapisan tanah dasar sudah memberikan daya serap yang

baik serta daya dukung yang cukup terhadap lapisan permukaan.

Dalam konstruksi pelaksaannya lapisan subbase

dibuat lebih memanjang dari

pada lapisan permukaan. Hal ini dilakukan untuk mendukung bagian pinggir dari lapisan

permukaan serta tidak terjadi retakan apabila beban lewat pada bagian pinggir.

|

30

Gambar 2.11

Gambaran Umum Konstruksi Lapisan Perkerasan Beton Berpori

(Sumber: Ferguson 2005)

2.8.3

Geotekstil

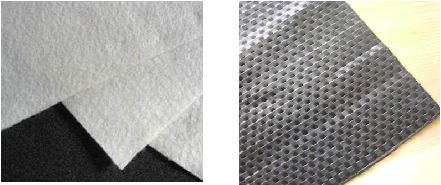

Geotekstil terbuat dari serat sintetik yang teranyam membentuk seperti kain

berpori yang fleksibel tersusun secara rapih menggunakan mesin tenun standard ataupun

teranyam secara acak, bahkan bebepara dibuat dengan cara ditenun. Geotekstil

merupakan material yang tembus air baik searah maupun tegak lurus bidangnya. Pada

aplikasinya geotekstil memiliki area yang luas dalam menyelesaikan masalah, akan

tetapi penggunaannya pasti memiliki fungsi paling tidak satu dari empat fungsi

utamanya: pemisah, perkuatan, penyaringan, dan/atau drainase.

Secara garis besar geotekstil terbagi menjadi 2 jenis, yaitu geotekstil woven dan

non-woven. Yang dimaksut dengan woven adalah jenis geotekstil yang dibuat dengan

susunan rapih teranyam, jenis geotekstil woven memiliki daya kuat tarik dua arah

(vertikal dan horizontal) yang sejajar berdasarkan permukaannya. Selain itu jenis

geotekstil ini memiliki nilai permeabilitas yang sangat rendah serta lebih mudah rusak

dari pada jenis non-woven. Untuk geotekstil jenis non-woven sendiri memiliki tekstur

seperti layaknya karpet, dimana geotekstil ini teranyam secara acak dan membentuk

Pervious Concrete

Subgrade

Geotextile

Aggregate Subbase

|

31

lapisan. Geotekstil non-woven memiliki kuat tarik dari berbagai arah (multidirectional)

yang sejajar dengan permukaannya dikarenakan teksturnya yang acak.

Gambar 2.12

Geotekstil Non-woven (kiri) Woven (kanan)

(Sumber : http://geotextile.web.id)

Fungsi lapisan geotekstil dalam konstruksi beton berpori adalah sebagai pemisah

antara lapisan subbase dengan lapisan tanah dasar kemudian juga berfungsi perkuatan

untuk mendukung lapisan subbase. Selain itu geotekstil juga dapat berperan sebagai

penyaring cairan yang lewat, sehingga dapat berperan sebagai drainase ke lapisan tanah

dasar.

2.8.4

Lapisan tanah dasar

Lapisan tanah dasar merupakan lapisan terbawah, dimana lapisan ini sebaiknya

tidak dipadatkan. Kapasitas penyerapan air pada tanah dasar menentukan banyaknya air

yang dapat dikeluarkan dari lapisan agregat ke dalam tanah sekitarnya. Lapisan berupa

geotekstil non woven

dapat diletakan antara subbase

dengan lapisan tanah dasar,

geotekstil ini berfungsi sebagai pemisah antara lapisan permukaan dengan subbase

karena sifatnya yang dapat ditembus oleh air akan tetapi tidak oleh tanah.

Selain itu

geotekstil juga berfungsi sebagai penyaring polusi yang terkandung didalam cairan yang

akan meresap ke dalam tanah.

|

32

2.9

Metode pelaksanaan Konstruksi Beton berpori

Sebelum memulai konstruksi pastikan bahwa area yang akan digunakan tidak

berlumpur dan jenuh air. Kemudian tanah dasar diratakan untuk mendapatkan elevasi

yang tepat

(biasanya pada tanah dasar tidak dilakukan pemadatan),

kemudian

penempatan geotekstil diatas lapisan tanah dasar apabila digunakan. Setelah itu

dilakukan pengerjaan subbase, dimana lapisan ini dipadatkan sesuai dengan spesifikasi

perencanaan yang dibutuhkan.

Pengecoran lapisan permukaan dilakukan dengan

menggunakan bekisting sebagai batas atau cetakan dalam penempatan beton berpori.

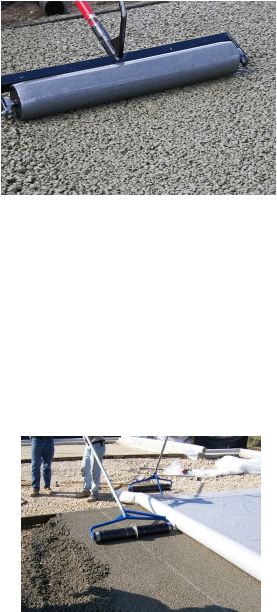

Pengerjaan perkerasan dengan beton berpori dilakukan dengan sesegera

mungkin, dikarenakan

perencanaan spesifikasi awal

adonan semen

tidak memilki

kandungan air yang berlebih. Adonan beton berpori yang tidak terlindungi dalam waktu

yang lama akan mengurangi kandungan air pada adonan beton, hal ini akan

mengakibatkan berkurangnya air yang dibutuhkan dalam proses hidrasi. Proses

pemadatan dilakukan dengan menggunakan penggilas setelah adonan beton berpori rata.

Untuk pekerjaan skala besar bisanya digunakan penggilas

3,7

m

dan

berat 227

kg,

sedangkan penggilas kecil memiliki berat 32 kg.

Gambar 2.13

Alat Penggilas Besar

(Sumber: Florida Concrete & Product Assosiation)

|

33

Gambar 2.14

Alat Penggilas Kecil

(sumber: American Concrete Institue)

Sambungan pada beton berpori dilakukan sesegera mungkin setelah proses

pemadatan. Proses sambungan dilakukan dengan menggunakan alat yang menyerupai

penggilas, akan tetapi terdapat semacam pisau pada bagian tengahnya.

Proses

sambungan dilakukan untuk mengontrol keretakan yang mungkin terjadi pada proses

pemasangan perkerasan beton berpori.

Gambar 2.15

Proses Pembentukan Ruas Beton Berpori

(sumber: Tri-North Builders)

Proses curing dilakukan 20 menit dari proses pengecoran. Semakin cepat proses

curing dilaksanaan akan semakin baik, hal ini dilakukan untuk menghindari proses

dehidrasi pada permukaan lapisan beton berpori.

Dimana seluruh permukaan beton

berpori dilapisi oleh polyethylene sheet. Kemudian diletakan pemberat seperti kayu atau

|

34

benda lain untuk mencagah lembaran penutup diterbangkan oaleh angin atau hujan.

Proses curing sendiri berlangsung minimal selama 7 hari.

2.10

Perawatan Beton Berpori

Perawatan perkerasan dengan menggunakan beton berpori haruslah dilakukan

secara berkala.

Mengingat air yang mengalir melewati beton memungkinkan untuk

membawa polusi yang larut dalam air maupun yang tidak larut, serta juga sampah yang

dapat menyumbat rongga-rongga pada beton.

Kebanyakan dari serpihan-serpihan ini

akan tersimpan dekat dengan permukaan beton berpori sehingga dibutuhkan perawatan

khusus dalam mengatasinya.

Dilakukannya vacuming atau power blowing untuk membersihkan pori-pori pada

beton berpori

apabila terjadi penyumbatan pada beton berpori. Power blowing

atau

pressure washing cukup efektif dalam mendorong serpihan-serpihan yang menyumbat

turun kebagian bawah beton, tetapi

penggunaan tekanan yang terlalu besar

dapat

merusak beton berpori. Kemudian proses vacuming dapat menyedot serpihan-serpihan

yang ada pada rongga-rongga beton berpori pada proses pembersihan.

Gambar 2.16

Beton Berpori yang Kotor dan Tersumbat

(Sumber: PCA-Northeast Cement Shippers Association)

|

35

Gambar 2.17

Beton Berpori Setelah Proses Power Vacuum

(Sumber: PCA-Northeast Cement Shippers Association)

Disarankan proses pemeliharaan beton berpori dilakukan secara berkala. Proses

vacuuming atau power blowing dapat dilakukan seperlunya atau sekitar 2 sampai 3 kali

selama 1 tahun.

Proses vacuming

atau power blowing

pada beton berpori

dapat

mencegah penyumbatan berkelangsungan yang tidak terlihat oleh mata.

Pemeliharaan

yang teratur

dapat menjaga kondisi beton berpori tetap baik dan memastikan beton

berpori masih berfungsi dengan baik.

|