|

BAB 2

TINJAUAN PUSTAKA

2.1

Perkerasan Jalan

Perkerasan jalan adalah lapisan permukaan jalan yang terdiri dari campuran

agregat

yang bisa

berupa

batu

pecah,

batu

kali

dan

berfungsi

untuk

menahan

beban kendaraan

yang melewati jalan tambang tersebut.

Lapis perkerasan

tersebut harus

mampu dilewati kendaraan-kendaraan

yang akan

melintas di atas

jalan tersebut dengan tingkat kenyamanan tertentu dan harus anti selip.

Untuk memenuhi

syarat-syarat

tersebut

ketebalan dari lapis

perkerasan

tersebut harus mampu untuk mendistribusikan beban hingga ke lapis tanah dasar.

Lapis

perkerasan

tersebut

juga

harus

memiliki

kekuatan

yang

dapat

menahan

gaya gesek antara roda kendaraan dengan permukaan perkerasan, dan juga gaya

yang diakibatkan pengereman dan percepatan dari kendaraan.

Susunan

struktur dari perkerasan

biasanya terdiri dari lapis

permukaan

(surface course), lapis pondasi atas (base course), lapis pondasi bawah (sub-base

course), lapis tanah dasar (sub-grade course). Selain mampu menahan gaya-gaya

yang

terjadi pada permukaan perkerasan, ketebalan dari

masing-masing lapisan

juga harus memperhitungkan

cuaca dan drainase yang akan terjadi pada

lokasi

jalan tambang tersebut.

6

|

7

Gambar 2.1 Struktur Perkerasan

Sumber : BHP Billiton Mine Road Design Manual (2006)

2.2

Perkerasan Lentur

Perkerasan

lentur merupakan

kombinasi antara

material

bitumen dengan

agregat halus maupun

kasar yang

banyak dipergunakan

dalam konstruksi

jalan

raya.

Perkerasan

lentur

lebih

banyak

digunakan

dalam

pembangunan

jalan di

Indonesia dibandingkan dengan perkerasan kaku. Hal ini disebabkan karena

biaya

yang dikeluarkan

untuk

membangun

perkerasan

lentur

lebih

kecil

dibandingkan

biaya untuk

membangun

perkerasan

kaku.

Agar

struktur

perkerasan

lentur dapat

berfungsi

dengan

baik,

maka

perlu

dilakukan

perencanaan dan pemeliharaan terhadap struktur perkerasan kaku tersebut.

Material aspal menjadi salah satu pilihan utama untuk dipergunakan

sebagai

lapis

permukaan. Material

tersebut

mempunyai sifat

plastis

dan berada

dalam keadaan baik dalam suhu normal, tetapi dalam suhu panas material

tersebut akan melunak dan berkurang kepadatannya. Proses pencampuran antara

material aspal dengan

agregat kasar maupun

halus dilakukan dalam suhu yang

|

|

8

sangat tinggi. Ketika suhu menurun maka campuran beraspal tersebut akan

mengeras dan membentuk suatu lapis permukaan perkerasan.

Pada

tahun

1999, Departemen

Pekerjaan

Umum

telah

mengeluarkan

SK

No. 76/KPTS/Db/1999 yang berjudul Menurut Pedoman Perencanaan Campuran

Beraspal Panas dengan Pendekatan Kepadatan Mutlak No. 025/T/BM/1999. Di

dalamnya

terdapat

spesifikasi-spesifikasi jenis

campuran

beraspal

yang

digunakan

dalam

perkerasan

lentur.

Beberapa jenis

campuran

beraspal

dalam

spesifikasi tersebut adalah sebagai berikut :

a. Lapis Tipis Aspal Pasir (Latasir) kelas A dan B

Campuran

jenis

ini

ditujukan

untuk

jalan dengan

lalu

lintas

ringan,

khususnya pada daerah dimana agregat kasar sulit diperoleh. Pemilihan

kelas A

dan

B tergantung pada

gradasi pasir

yang

akan

digunakan.

Campuran

Latasir biasanya

memerlukan penambahan

filler

agar dapat

memenuhi kebutuhan sifat-sifat yang disyaratkan. Campuran jenis ini pada

umumnya memiliki daya tahan yang related rendah terhadap terjadinya alur,

oleh sebab itu tidak campuran jenis ini tidak dapat dipasang dengan lapisan

yang tebal,

pada

jalan

yang memiliki

kondisi

lalu

lintas berat,

dan pada

daerah tanjakan.

b. Lapis Tipis Aspal Beton (Lataston)

Lataston

mempunyai

persyaratan kekuatan

yang

sama dengan

tipikal

yang

disyaratkan untuk aspal beton konvensional (AC)

yang bergradasi

menerus.

Lataston

terdiri

dari

dua

macam campuran,

yaitu

Lataston

Lapis

Pondasi

|

|

9

(HRS-Base) dan Lataston Lapis Permukaan (HRS-Wearing Course). Ukuran

maksimum agregat masing-masing campuran adalah 19 mm.

c. Lapis Aspal Beton (Laston)

Laston lebih peka terhadap variasi kadar aspal maupun variasi gradasi

agregat

jika

dibandingkan

dengan Lataston.

Aspal beton

(AC)

terdiri dari

tiga

macam campuran,

yaitu

Laston

Lapis

Aus 2

(AC-WC),

Laston

Lapis

Aus

1

(AC-BC) dan

Laston

Lapis Pondasi

(AC-Base). Ukuran

maksimum

agregat masing-masing campuran adalah 19 mm, 25,4 mm, dan 37,5 mm.

2.3

Bahan Campuran Aspal Beton

Campuran beraspal adalah kombinasi material bitumen dengan agregat

yang merupakan material umum yang digunakan pada perkerasan jalan. Material

aspal dipergunakan untuk semua jenis jalan raya dan merupakan salah satu

bagian dari lapisan beton aspal jalan raya kelas satu.

2.3.1 Agregat

Agregat

merupakan sekumpulan butir-butir batu pecah, kerikil, pasir atau

mineral

lainnya baik

yang berasal dari alam

maupun buatan. Seringkali agregat

juga

diartikan

sebagai

suatu

bahan

untuk

yang bersifat

keras dan kaku dan

digunakan sebagai bahan pengisi campuran. Agregat dapat berupa berbagai jenis

butiran

atau

pecahan batuan,

termasuk di dalamnya

antara lain

:

pasir, kerikil,

agregat pecah, abu/debu agregat dan lain-lain.

|

|

10

Menurut Harold N. Atkins, (1997) beberapa tipikal ketentuan penggunaan

dalam penggambaran agregat adalah sebagai berikut :

a. Fine Aggregate (sand size/ukuran pasir) : adalah partikel-partikel agregat

yang lolos saringan no.4 sieve test (4,75 mm) dan

tertahan saringan no.

200 sieve test (0,074 mm).

b.

Coarse Aggregate

(gravel

size/ukuran kerikil) : adalah partikel-partikel

yang berukuran lebih besar dari 4,75 mm (saringan no.4 sieve test).

c. Pit run : agregat yang berasal dari pasir atau gravel pit (biji kerikil) yang

terjadi tanpa melewati suatu proses atau secara alami.

d. Crushed gravel

:

pit gravel

(kerikil dengan pasir atau batu bulat) yang

mana telah didapatkan dari salah satu alat pemecah untuk menghancurkan

banyak partikel batu yang berbentuk bulat untuk menjadikan ukuran yang

lebih kecil atau untuk memproduksi lapisan kasar.

e. Crushed rock : kepingan-kepingan dan debu atau bubuk yang merupakan

produksi dalam pemecahan dari batuan (bedrock) untuk agregat.

f.

Concrete sand : pasir yang telah dibersihkan

untuk menghilangkan debu

dan kotoran.

g. Fines

:

endapan

lumpur

(silt),

lempung

(clay)

atau

partikel

debu

lebih

kecil

dari

0,074

mm

(saringan

no.

200

sieve test). Biasanya terdapat

kotoran atau benda asing yang tidak diperlukan dalam agregat.

Menurut Buku

Petunjuk

Umum

Edisi

2008

mengenai

Manual Pekerjaan

Campuran Beraspal Panas

yang dikeluarkan oleh Departemen Pekerjaan Umum

Direktorat

Jenderal

Bina

Marga,

terdapat ketentuan-ketentuan

yang

harus

|

11

dipenuhi

untuk bahan campuran aspal panas sehingga diperoleh campuran

rencana yang memenuhi persyaratan, ketentuan tersebut antara lain :

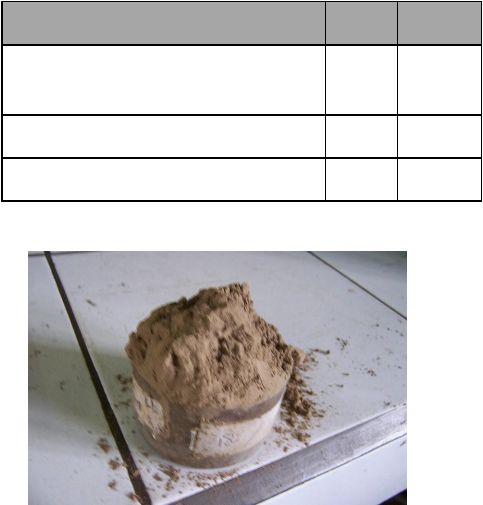

Tabel 2.1 Ketentuan Agregat

Ketentuan

Metode Pengujian

Analisa saringan agregat halus dan kasar

SNI 03-1968-1990

Berat jenis dan penyerapan agregat halus

SNI 03-1970-1990

Berat jenis dan penyerapan agregat kasar

SNI 03-1969-1991

Keausan terhadap abrasi dengan mesin Los

Angeles

SNI 03-2417-1991

Kelekatan agregat terhadap aspal

SNI 03-2439-1991

Sifat dan kualitas dari agregat menentukan kemampuan lapisan pemukaan

lentur

tersebut

untuk

menahan

beban

yang melintas

diatasnya

dan

menyebarkannya ke lapisan di bawahnya hingga ke permukaan tanah.

Gambar 2.2 Hot Bin I - IV

|

12

Selanjutnya dapat

dilakukan

pemilihan

gradasi

agregat

campuran.

Jenis

campuran

yang akan

digunakan

untuk

pembuatan

benda

uji

adalah

harus

memenuhi spesifikasi yang telah ditetapkan Departemen Pekerjaan Umum tahun

2008, seperti terlihat pada Tabel 2.2.

Tabel 2.2 Gradasi Agregat untuk Campuran AC-WC

%

Lolos (US

Standard)

Syarat

(in)

(mm)

3/4"

19,1

100

1/2"

12,7

80 - 100

3/8"

9,6

70 - 90

#4

4,8

50 - 70

#8

2,4

35 - 50

#30

0,6

18 - 29

#50

0,3

13 - 23

#100

0,15

8 - 16

#200

0,075

4 - 10

Untuk campuran AC-WC, kombinasi

agregat dianjurkan masuk didalam

persyaratan

yang telah

ditetapkan.

Kurva

gradasi

AC-WC sesuai

spesifikasi

Departemen Pekerjaan Umum adalah sebagai berikut :

|

13

Gambar 2.3 Daerah Batasan Gradasi Agregat untuk AC-WC

Untuk memperoleh

gradasi

gabungan, digunakan metode

analitis.

Kombinasi

agregat

dari

Hot

Bin

I –

IV

dan

filler

dapat

digabungkan

dengan

persamaan dasar di bawah ini.

P

A.a

B.b

C.c

D.d

E.e

100

................................................................(2.1)

Dimana :

P

=

Persen lolos agregat dengan ukuran tertentu (%)

A,B,C,D,E = Persen bahan yang lolos saringan masing-masing ukuran (%)

a,b,c,d,e

=

Proporsi masing-masing agregat yang digunakan, jumlah

total 100% (%)

Setelah didapatkan nilai a,b,c,d dan e maka proporsi masing-masing fraksi

agregat dalam campuran dapat dievaluasi.

|

14

2.3.2 Aspal

Aspal

adalah material

semen hitam,

padat

atau

setengah

padat

dalam

konsistensinya dimana unsur pokok

yang menonjol adalah bitumen yang terjadi

secara alam atau yang dihasilkan dengan penyulingan minyak.

Aspal dibuat dari minyak mentah (crude oil) dan secara umum berasal dari

sisa

organisme

laut

dan

sisa

tumbuhan

laut

dari

masa

lampau

yang

tertimbun

oleh

dam

pecahan

batu

batuan.

Pada umumnya aspal

berwarna

coklat

gelap

sampai

hitam, dan

jika dipanaskan pada suhu tertentu maka aspal tersebut akan

mencair, sedangkan pada suhu ruang bentuk aspal akan menjadi padat. Sebelum

digunakan, material aspal perlu menjalani beberapa

pengujian

yang akan

menentukan bahwa aspal

tersebut

layak

untuk

digunakan.

Beberapa pengujian

tersebut

antara

lain

uji

penetrasi,

uji

titik nyala dan

titik bakar,

uji

berat

jenis

aspal, titik lembek. Aspal yang akan digunakan pada penelitian

ini adalah aspal

PERTAMINA penetrasi 60/70.

Gambar 2.4 Aspal Pertamina Penetrasi 60/70

|

|

15

2.3.3 Filler

Filler dapat terdiri dari debu batu kapur (limestone dust), semen Portland,

fly ash, abu batu atau bahan non plastis lainnya yang sumbernya telah disetujui

oleh Direksi

Departemen Pekerjaan

Umum.

Fungsi

filler

dalam

campuran

beraspal adalah :

a.

Untuk memodifikasi agregat halus sehingga berat jenis campuran

meningkat dan

jumlah aspal yang

diperlukan

untuk

mengisi rongga

akan

berkurang.

b.

Filler dan aspal secara bersamaan akan membentuk suatu pasta yang akan

menyelimuti dan mengikat agregat halus untuk membentuk mortar.

c.

Mengisi ruang antar agregat halus dan kasar serta meningkatkan kepadatan

dan kestabilan dari campuran beraspal tersebut.

Tujuan

awal

filler

adalah

mengisi rongga dalam

campuran (VIM), tidak

hanya oleh bitumen tetapi

material yang lebih murah. Pada kadar aspal konstan,

penambahan filler akan memperkecil VIM.

Mineral filler dapat terjadi secara alamiah atau dapat juga dihasilkan dari

proses

pemecahan

batuan

atau

dari proses

buatan.

Mineral

ini

penting artinya

untuk mendapatkan campuran yang padat, berdaya tahan tinggi, dan kedap air.

Rencana filler

yang akan ditambahkan ke dalam campuran beraspal harus

dalam kondisi kering dan bebas dari gumpalan-gumpalan, dan bila diuji dengan

pengayakan

sesuai

SNI

03-1968-1990

harus

mengandung bahan

yang lolos

ayakan

No.

200

tidak

kurang dari

75%

terhadap

beratnya.

Semua

campuran

beraspal harus mengandung filler yang akan ditambahkan tidak kurang dari 1%

|

16

dan maksimum

2% dari

berat

total

agregat.

Kondisi

akan ditentukan pula dari

beban lalu lintas

yang direncanakan akan melintas

diatas

campuran beraspal

tersebut. Pada penelitian diambil persentase filler sebesar 1,5% dengan asumsi

campuran beraspal panas akan digunakan untuk kondisi jalan dengan lalu lintas

harian normal.

2.3.3.1 Semen Portland

Semen Portland

dibuat

dari

batu

kapur (limestone) dan

mineral

lainnya,

dicampur

dan dibakar

dalam sebuah alat pembakaran hingga didapatkan bahan

material

berupa bubuk.

Bubuk

tersebut

akan

mengeras dan terjadi

ikatan

yang

sangat kuat dikarenakan suatu reaksi kimia ketika dicampur dengan air.

Kekuatan 100% dari

semen dapat

dilihat

pada campuran

beton

yang

mengeras pada umur 28

hari setelah bereaksi dengan air. Proses kimia tersebut

dinamakan

dengan

proses

hidrasi. Ketentuan

mineral

yang

paling pokok untuk

memproduksi semen Portland adalah kapur/lime

(CaO),

silika

(SiO2), alumina

(Al2O3

) dan besi oksida (Fe2

O3).

Gambar 2.5 Semen Portland Tipe I

|

17

Sedangkan sumber senyawa bahan pembuatan semen Portland dapat dilihat

pada tabel berikut

Tabel 2.3 Karakteristik Semen Portland

Tipe Semen

I

Ia

a

II

IIa

a

III

IIIa

a

IV

V

1

Rongga udara

dalam mortar

maks

%

12

22

12

22

12

22

12

12

min

%

-

16

-

16

-

16

-

-

2

Kehalusan, masing-

masing permukaan

a. turbidimeter test,

minimum

2

cm /gr

1600

1600

1600

1600

-

-

1600

1600

b. air permeability

test, minimum

2

cm /gr

2800

2800

2800

2800

-

-

2800

2800

3

Autoclave expansion

maximum

%

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

4

Kuat tekan

1 hari

psi

-

-

-

-

1800

1450

-

-

MPa

-

-

-

-

12,4

10

-

-

3 hari

psi

1800

1450

1500

1200

3500

2800

-

1200

MPa

12,4

10

10,3

8,3

24,1

19,3

-

8,3

7 hari

psi

2800

2250

2500

2000

-

-

1000

2200

MPa

19,3

15,5

17,2

13,8

-

-

6,9

15,2

28 hari

psi

-

-

-

-

-

-

2500

3000

MPa

-

-

-

-

-

-

17,2

20,7

5

Gilmore test :

a. initial set

menit

60

60

60

60

60

60

60

60

b. final set

jam

10

10

10

10

10

10

10

10

6

Vicat test :

a. initial set

menit

45

45

45

45

45

45

45

45

b. final set

jam

8

8

8

8

8

8

8

8

Sumber : ASTM C.150 (Harold N.Atkins, PE. 1997)

|

|

18

Dalam

penelitian

ini

tipe semen Portland

yang

akan

digunakan

adalah

semen Portland

tipe

I

yang

sangat

umum

digunakan

dalam

berbagai

macam

pekerjaan konstruksi.

2.3.3.2 Fly ash

Fly

ash

adalah

partikel

halus

yang merupakan

endapan

dari

tumpukan

bubuk

hasil pembakaran

batubara

yang dikumpulkan

dengan

alat

Elektrostatik

Presipirator.

Fly ash

dapat

digunakan

sebagai

material

filler

pada campuran

beraspal

karena

ukuran

partikelnya yang

sangat kecil

sehingga

dapat

berfungsi

sebagai pengisi

rongga

dan

sebagai

pengikat

aspal

beton.

Persyaratan

fly

ash

dapat

digunakan

sebagai

filler

dalam

campuran

beraspal

adalah

fly ash

harus

berada dalam kondisi kering dan bebas dari berbagai

macam bahan

yang dapat

mengganggu hasil campuran beraspal.

Karakteristik fly ash :

1.

Jumlah persentase yang lolos saringan No. 200 (0,074 mm) berkisar di

antara 60% sampai 90%. Hal ini

disebabkan karena ukuran partikel

fly

ash yang sangat halus.

2. Warna dari fly ash bervariasi dari abu-abu sampai hitam, tergantung dari

jumlah kandungan

karbonnya.

Semakin

terang

warnanya

maka akan

semakin rendah pula kandungan karbonnya.

3. Fly ash bersifat tahan air (hydrophobic).

4. Komponen utama dari fly ash adalah

silicon

(S

i

), alumunium (Al), besi

(F

e

), dan kalsium (C

a

) dengan variasi kandungan karbon.

|

19

Fly

ash

dibedakan

menjadi

2

kelas,

yaitu

kelas

F

dan

kelas

C

dimana

perbedaan antara kelas F dengan kelas C terdapat pada tabel berikut :

Tabel 2.4 Kandungan Mineral fly ash

Kandungan mineral fly ash

Kelas F

Kelas C

Silikon Dioksida (SiO2) + Alumunium Oksida

(Al2

O3

) + Besi Oksida (Fe2

O3), minimal

70%

50%

Sulfur Trioksida (SO3), maksimal

5%

5%

Kalsium Oksida (CaO)

1%-12%

30%-40%

Sumber: Annual Book of ASTM Standard Volume 04.02 Standard Specification for Fly Ash and Raw or

Calcined Natural Pozzolans for Use as a mineral Admixture in Portland Cement Concrete, 1994.

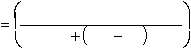

Gambar 2.6 Fly ash Kelas F

Pada penelitian

ini, material

fly ash yang akan

digunakan adalah fly ash

kelas F.

2.4

Karakteristik Campuran Aspal Beton

Menurut

Silvia Sukirman (2003),

Terdapat

tujuh karakteristik

campuran

yang

harus

dimiliki

oleh campuran aspal beton,

diantaranya adalah

stabilitas,

|

|

20

keawetan, kelenturan atau fleksibilitas, ketahanan terhadap kelelahan (fatigue

resistance), ketahanan geser, kedap air dan kemudahan pelaksanaan di lapangan

(workability).

1.

Stabilitas

adalah

kemampuan

perkerasan

jalan

menerima beban

kendaraan tanpa terjadi perubahan bentuk (bergelombang) dan bleeding.

Kebutuhan akan stabilitas sebanding dengan

fungsi dari jalan

itu sendiri

dan beban lalu lintas yang akan melintas diatasnya. Jalan yang melayani

volume

lalu

lintas

yang tinggi

dan

mayoritas

kendaraan

berat

akan

membutuhkan tingkat stabilitas yang cukup tinggi.

2. Keawetan atau durabilitas adalah kemampuan aspal beton untuk

menerima repetisi beban

lalu

lintas seperti berat kendaraan dan

gesekan

antara roda kendaraan dengan permukaan jalan, serta juga dapat menahan

keausan akibat pengaruh cuaca atau

iklim. Durabilitas aspal dipengaruhi

tebal

lapisan film

atau selimut

aspal, banyaknya

pori dalam campuran,

kepadatan dan kedap air suatu campuran beraspal.

3.

Kelenturan atau fleksibilitas

adalah kemampuan aspal beton

untuk

menyesuaikan diri akibat penurunan (konsolidasi/settlement) dari pondasi

atau tanah dasar. Penurunan tersebut dapat terjadi karena repetisi beban

lalu lintas ataupun akibat beban sendiri tanah timbunan yang berada

diatas tanah asli.

4.

Ketahanan

terhadap

kelelahan

(fatigue resistance) adalah

kemampuan

campuran beraspal untuk menerima lendutan berulang akibat repetisi

|

|

21

beban,

tanpa

terjadinya

kelelahan

berupa

alur

dan

retak. Hal

ini

dapat

tercapai dengan menggunakan kadar aspal yang tinggi.

5.

Ketahanan

terhadap

geser adalah

kemampuan

permukaan

aspal

beton

terutama pada

kondisi

basah

untuk

memberikan

gaya

gesek

sehingga

kendaraan tidak tergelincir atau selip. Untuk menghasilkan kekesatan

jalan yang baik diperlukan faktor-faktor seperti kekasaran permukaan

dari

butiran

agregat,

luas

bidang kontak

antar

butiran

agregat,

gradasi

agregat, kepadatan campuran dan tebal lapisan film aspal.

6. Kedap air adalah kemampuan aspal beton menahan resapan air dan udara

melalui

lapisan permukaan. Air dan udara

dapat

mengakibatkan

percepatan proses

penuaan aspal

dan pengelupasan selimut

aspal dari

permukaan agregat.

7. Workability adalah suatu tingkat pelaksanaan campuran aspal beton untuk

dihamparkan

dan

dipadatkan. Kemudahan

pelaksanaan

menentukan

tingkat efisiensi pekerjaan.

Ketujuh karakteristik tersebut

tidak mungkin

dapat

terpenuhi

dalam satu

campuran. Pemilihan karakteristik aspal

yang dominan dipengaruhi

fungsi dan

kelas jalan

itu

sendiri,

sehingga perlu diperhatikan

pada saat

merancang

tebal

perkerasan jalan.

2.5

AC-WC (Asphalt Concrete – Wearing Course)

Aspal beton adalah jenis perkerasan jalan yang terdiri dari campuran

agregat halus, agregat kasar dan aspal, dengan atau tanpa bahan tambahan.

|

|

22

Material-material

pembentuk

aspal

beton

dicampur

pada suhu yang ditentukan

berdasarkan jenis aspal yang akan digunakan. Pada umumnya suhu pencampuran

campuran beraspal dengan menggunakan semen Portland mencapai 145-155°C,

sehingga disebut juga campuran panas (hotmix).

Salah satu produk campuran beraspal yang kini banyak digunakan adalah

AC-WC

(Asphalt Concrete

–

Wearing

Course)

/

Lapis

Aus

Aspal

Beton.

Penggunaan AC-WC untuk lapis permukaan dalam struktur perkerasan, memiliki

tekstur

yang paling halus

dibandingkan

jenis

lapis

aspal

beton

lainnya.

Pada

campuran

laston

yang bergradasi

menerus

tersebut

mempunyai

sedikit rongga

dalam

struktur agregatnya

dibandingkan

dengan

campuran

bergradasi senjang.

Hal tersebut menyebabkan campuran AC-WC lebih peka terhadap variasi dalam

proporsi campuran.

2.6

Metode Pengujian Laboratorium

Rancangan

campuran beraspal

bertujuan

untuk mendapatkan

komposisi

campuran

dari

material

yang direncanakan

akan

digunakan,

sehingga

pada

akhirnya

akan

menghasilkan

campuran

beraspal

yang memenuhi

spesifikasi

campuran

yang telah ditetapkan. Saat ini, metode perancangan untuk campuran

beraspal

di

Indonesia

pada umumnya

menggunakan

metode Marshall

dengan

melakukan pengujian empiris dengan menggunakan alat tes Marshall.

Metode perancangan

berdasarkan

pengujian

empiris

terdiri

dari 4

tahap,

yaitu :

|

|

23

1.

Menguji sifat

agregat

dan

aspal

yang akan

digunakan

sebagai

bahan dasar

campuran.

2.

Rancangan

campuran

di

laboratorium

yang menghasilkan

rumus campuran

rancangan.

3.

Kalibrasi

hasil

rancangan

campuran

ke

instalasi

pencampur

yang akan

digunakan.

4. Berdasarkan hasil kedua tahap di atas, dilakukan percobaan produksi di

instalasi pencampur, dilanjutkan dengan penghamparan dan pemadatan dari

hasil campuran percobaan.

Rancangan campuran berdasarkan metode Marshall ditemukan oleh Bruce

Marshall,

dan

telah

distandarisasi

oleh ASTM

maupun AASTHO melalui

beberapa modifikasi , yaitu ASTM D 1559-76, atau AASTHO T-245-90. Prinsip

dasar

dari

metode Marshall adalah

pemeriksaan stabilitas dan kelelehan (flow),

serta analisis kepadatan dan pori dari campuran padat yang terbentuk.

Langkah-

langkah rancangan campuran metode Marshall adalah:

a.

Mempelajari spesifikasi gradasi agregat campuran

yang diinginkan

dari spesifikasi campuran pekerjaan.

b.

Merancang proporsi dari masing-masing fraksi agregat yang tersedia

untuk mendapatkan agregat campuran dengan gradasi sesuai butir.

c.

Menentukan kadar aspal total dalam campuran.

d.

Membuat benda uji atau briket beton aspal.

|

|

24

e.

Melakukan penimbangan

terhadap benda

uji tersebut, dalam

hal

ini

ada 3 macam penimbangan, yaitu ditimbang: dalam keadaan kering,

dalam air, dalam keadaan basah (SSD).

f.

Melakukan perendaman benda

uji didalam waterbath dengan suhu

60°C selama 30 menit.

g.

Melakukan uji Marshall untuk mendapatkan stabilitas dan kelelahan

(flow) benda uji.

h.

Menghitung parameter

Marshall

yaitu

AV,

VMA,

VFA,

Stabilitas

dan

Flow

sesuai

dengan

parameter

yang ada

pada

spesifikasi

campuran.

i.

Menggambarkan hubungan antara kadar aspal dan parameter

Marshall.

j.

Menentukan

nilai kadar aspal optimum dari

hubungan

antara kadar

aspal dan parameter Marshall.

k.

Menghasilkan rumus rancangan campuran

Penggunaan aspal harus memperhatikan hal-hal berikut:

Suhu saat aspal

mulai

menyala.

Hal

ini terkait dengan batas

pemanasan izin dengan tanpa menimbulkan bahaya kebakaran.

Suhu pada

saat

aspal

mulai

meleleh. Hal

ini

terkait dengan

proses

pencampuran, penghamparan dan pemadatan.

Penetrasi

aspal.

Hal

ini

terkait

dengan

dengan

lokasi

penggunaan

aspal, jenis struktur.

|

|

25

Kehilangan berat akibat pemanasan, hal ini terkait dengan

pencegahan kerapuhan aspal.

Kekerasan

aspal

dinyatakan

dengan

angka penetrasinya.

Semakin

besar

angka penetrasinya,

maka tingkat

kekerasannya

makin

rendah.

Sebagai

bahan

untuk

campuran

perkerasan,

aspal

harus mempunyai

kinerja,

kekuatan

dan

keawetan yang memadai. Oleh karena itu, pemilihan jenis aspal harus meninjau

dari segi jenis, sifat dan

maksud penggunaan yang terkait dengan

syarat teknis

dan kondisi di lapangan.

Metoda kepadatan mutlak dan uji durabilitas diabaikan pada penelitian kali

ini, dengan anggapan bahwa lapisan AC-WC dihampar pada keadaan lalu lintas

belum melintas diatas lapisan tersebut dan tidak ada air yang menggenangi

lapisan AC-WC tersebut.

2.7

Parameter dan Formula Perhitungan

Parameter-parameter dan

formula untuk

menganalisa campuran

aspal

panas adalah sebagai berikut :

2.7.1

Kadar Aspal Rencana

Perkiraan awal kadar aspal optimum dapat direncanakan setelah

dilakukan pemilihan dan penggabungan pada tiga fraksi agregat. Perhitungannya

adalah sebagai berikut :

|

|

26

P

b

=

0,035(%CA) + 0,045(%FA) + 0,18(%FF) + K...........................................(2.2)

Dimana :

P

b

=

Perkiraan kadar aspal optimum

CA

=

Nilai persentase agregat kasar

FA = Nilai persentase agregat halus

FF = Nilai persentase filler

K

=

Konstanta (0,5 – 1,0 untuk campuran Laston)

2.7.2

Berat Jenis Bulk dan Apparent dari total agregat

Agregat

total

terdiri

atas

fraksi-fraksi

agregat

kasar, agregat

halus

dan

filler, yang masing-masing memiliki

berat

jenis

yang berbeda, baik berat jenis

kering (bulk specific gravity) dan berat

jenis

semu

(apparent

specific gravity).

Setelah didapatkan kedua macam berat

jenis pada masing-masing agregat pada

pengujian material agregat, maka berat jenis total agregat tersebut dapat dihitung

dalam persamaan berikut :

1. Berat jenis kering (bulk specific gravity) dari total agregat

G

sb

P

1

P

2

P

3

....

P

n

P

1

G

sb1

P

2

G

sb 2

P

3

G

sb 3

....

P

n

G

sb

n

.........................................................(2.3)

Dimana :

G

sb

=

Berat jenis kering agregat gabungan

|

27

G

sb1

, G

sb2,..

G

sbn

=

Berat jenis kering dari masing-masing agregat

P1

, P2, P3

,..

P

n

=

Persentase berat dari masing-masing agregat (%)

2. Berat jenis semu (apparent specific gravity) dari total agregat.

G

sa

P

1

P

2

P

3

....

P

n

P

1

G

sa1

P

2

G

sa 2

P

3

G

sa 3

....

P

n

G

sa

n

.........................................................(2.4)

Dimana :

G

sa

=

Berat jenis semu agregat gabungan

G

sa1

, G

sa2,..

G

san

=

Berat jenis semu dari masing-masing agregat

P1

, P2, P3

,..

P

n

=

Persentase berat dari masing-masing agregat (%)

2.7.3

Berat Jenis Efektif Agregat

Berat

jenis efektif total

agregat dapat ditentukan

dengan

menggunakan

persamaan dibawah ini :

G

se

G

sb

G

sa

2

...........................................................................................................(2.5)

Dimana :

G

se

=

Berat jenis efektif

G

sb

=

Berat jenis kering agregat

G

sa

=

Berat jenis semu agregat

|

28

2.7.4

Penyerapan Aspal

Penyerapan aspal

dinyatakan dalam persen

terhadap berat

agregat total.

Perhitungan penyerapan aspal (P

ba

) adalah sebagai berikut :

G

se

G

sb

P

ba

100

G

b

G

se

G

sb

.....................................................................................(2.6)

Dimana :

P

ba

=

Penyerapan aspal, persen total agregat (%)

G

sb

=

Berat jenis kering agregat

G

se

=

Berat jenis efektif agregat

G

b

=

Berat jenis aspal

2.7.5 Void in the Mineral Aggregate (VMA)

VMA, rongga dalam agregat mineral. Adalah rongga antar partikel

agregat

pada

campuran padat termasuk

rongga

udara dan

kadar

aspal

efektif,

dinyatakan

dalam persen

volume

total.

VMA

dihitung berdasarkan

Berat

jenis

agregat

curah

(bulk) dan

dinyatakan

dalam

persentase

dari

volume

curah

campuran padat. Jika komposisi campuran ditentukan sebagai persen berat dari

campuran total, maka VMA dihitung dengan persamaan sebagai berikut:

G

P

VMA

100

mb

s

.............................................................................................(2.7)

G

sb

Dimana :

VMA

=

Rongga udara pada mineral agregat (%)

G

mb

=

Berat jenis curah campuran padat

|

29

P

s

=

Agregat, persen berat total campuran

G

sb

=

Berat jenis kering agregat

2.7.6

Void in the Compacted Mixture (VIM)

Rongga udara (VIM) dalam campuran padat terdiri atas ruang-ruang kecil

antara partikel agregat terselimuti aspal. Rongga udara

dihitung dengan

persamaan sebagai berikut:

100

G

G

Rongga

Udara

(VIM )

mm

mb

................................................................(2.8)

G

mm

Dimana :

VIM

=

Rongga udara pada campuran setelah pemadatan (%)

G

mm

=

Berat jenis maksimum campuran ( tidak ada rongga udara )

G

mb

=

Berat jenis curah campuran padat

2.7.7

Void Filled with Asphalt (VFA)

VFA adalah rongga udara terisi aspal, merupakan persentase rongga antar

agregat

pertikel

(VMA)

yang

terisi

aspal.

VFA, tidak termasuk

aspal

yang

terserap agregat, dihitung dengan persamaan sebagai berikut:

100

VMA

VIM

VFA

VMA

........................................................................................(2.9)

Dimana :

VFA

=

Rongga udara yang terisi aspal (%)

VIM

=

Rongga udara dalam campuran padat (%)

|

30

VMA

=

Rongga dalam agregat mineral (%)

2.7.8

Kepadatan (Density)

Density adalah

tingkat kepadatan dari suatu campuran aspal

yang telah

dipadatkan. Density dapat dihitung dengan persamaan berikut :

Density

P / G

100

100

P

/

G

......................................................................(2.10)

a

b

a

sb

Dimana :

P

a

=

Kadar aspal ( % )

G

b

=

Berat jenis curah aspal

G

sb

=

Berat jenis kering agregat

2.7.9

Stabilitas

Nilai stabilitas

diperoleh berdasarkan

nilai

masing-masing

yang

ditunjukkan pada jarum dial.

Untuk nilai stabilitas, nilai yang ditunjukkan pada

jarum dial perlu dikonversikan terhadap alat Marshall. Selain itu pada umumnya

alat

Marshall

yang digunakan

mempunyai

satuan

Lbf

(pound

force),

sehingga

harus disesuaikan terhadap satuan kilogram. Selanjutnya nilai tersebut juga harus

disesuaikan dengan angka koreksi terhadap ketebalan atau volume benda uji.

2.7.10 Flow

Seperti

halnya untuk

memperoleh nilai

stabilitas,

nilai

flow

diperoleh

berdasarkan

nilai

yang

ditunjukkan

oleh jarum

dial. Hanya saja untuk

alat

uji

|

|

31

jarum dial flow

biasanya

sudah dalam

satuan

millimeter (mm), sehingga tidak

perlu dikonversikan lebih lanjut.

2.7.11 Marshall Quotient (MQ)

Marshall

Quotient (MQ)

merupakan

hasil pembagian dari stabilitas

dengan kelelehan. Sifat Marshall tersebut dapat dihitung dengan menggunakan

persamaan :

MQ

MS

MF

....................................................................................................................(2.9)

Dimana :

MQ

=

Marshall Quotient (kg/mm)

MS

=

Marshall Stability (kg)

MF

=

Marshall Flow (mm)

|