|

·

-----------------------------------------------

BABII LANDASAN

TEORI

2.1

Konsep dan Cara Pandang

Kaizen

Kaizen adalah

perbaikan

yang dilakukan

secara terus -

menerus. Tujuan

dari

kaizen adalah

untuk meningkatkan

kualitas,

menurunkan

cost,

meningkatkan

sqfoty,

memperpendek

lead time, dan meningkatkan

produktivitas.

Unsur terpenting

dalam

kaizen

adalah

kesadaran akan

muda, mura

dan

muri dan mau

memperbaikinya.

2.1.1

Defmisi

Muda,

Mura,

dan

Muri

Menurut

guru

besar

Toyota

Ohno, Taichii (1998)

pengertian

dari:

Muda

adalah

berbagai macam

fenomena

dan efek yang tidak

meningkatkan

nilai tambah.

Dengan kata lain Muda

di manufaktur

adalah

unsur

produksi yang

hanya

meningkatkan

nilai

cost.

Mura

adalah

ketidak

teraturan karena

production planning

yang tidak tetap.

Muri adalah memberi beban

melebihi

kemampuan

yang

dapat ditanggung oleh

mesin

atau

peralatan tersebut.

2.1.2

Jenis - Jenis

Muda

Dalam Toyota

Production System, Muda

dibagi

ke dalam 7 jenis :

|

|

8

I)

Muda cacat atau

repair

Muda

karena

membuat part cacat atau part

yang perlu di repair,

sehingga

menurunkan kualitas

dan

meningkatkan cost.

2)

Muda produksi

berlebih

Adalah membuat

melebihi

yang diperlukan

dan

membuat dengan waktu

yang

lebih

cepat dari

yang diperlukan.

3)

Muda

proses

Melakukan proses

yang tidak diperlukan dan yang tidak

berhubungan.

4)

Muda delivery

(

pengangkutan )

Pengangkutan

barang dan

informasi tetapi

bukan

merupakan pengangkutan

yang diperlukan dalam produksijust in time.

5)

Muda

inventory I stock

Muda yang timbul karena banyaknya

jumlah part yang masuk dari supplier,

terlalu

banyaknya part

supply

inter

process sehingga

melebihi jumlah

yang

diperlukan, dan

lain-lain.

6)

Muda

gerakan

Gerakan

mesin atau alat, serta gerakan

orang

yang tidak

menghasilkan

nilai

tambah

di dalam proses

atau pekeijaan.

7)

Muda

menunggu

Pada

saat

mesin atau

alat

memproses

secara otomatis, operator berdiri

di

samping

untuk

mengawasi dan harus menunggu.

|

9

2.2

Penelitian Kerja

Mengacu

pada

pendapat

Wignjosoebroto

(2008)

pengertian

dari

penelitian

keJja

adalah

suatu

aktivitas

yang

ditujukan

untuk

mempelajari

prinsip--prinsip dan

teknik

teknik

guna

mendapatkan suatu rancangan system keJja

yang

terbaik.

2.2.1

Diagram Aliran

Proses

Diagram

aliran

proses

ini

digunakan

untuk

menggambarkan aliran

proses.

Penggambarannya

dilakukan

diatas

gambar

layout

fasilitas

keJja.

Tujuannya

adalah

untuk

mengevaluasi

langkah-langkah

proses

dalam

situasi

yang

lebih

jelas,

selain

itu

juga

bisa

bisa

dimanfaatkan

untuk

melakukan

perbaikan-perbaikan

di

dalam

design

layout fasilitas produksi

yang

ada.

Tanda-tanda

atau

sirnbul-simbul

yang

digunakan

dalam

diagram

aliran

proses

itu

adalah sebagai

berikut :

0

=OPERAS!

Menandakan

langkah-langkah

utama

dalam

suatu

proses, metode

atau

tata

cara,

Biasanya

hagan

bahan atau

produk

bersangkutan diubah atau

diganti sewaktu operasi

berlangsung.

D

=

PEMERIKSAAN

Menandakan suatu pemeriksaan terhadap

mutu dan

pengecekan terhadap

kuantitas.

|

10

Q

=

TRANSPORTASI

Menandakan

gerak

pekelja,

bahan atau perlengkapan

dari tempat yang

satu ke tempat

yang lain.

Suatu

transport

teljadi

apabila

suatu

obyek

bergerak dari

tempat

yang

satu

ke

tempat

yang

lain

terkecuali apabila

pergerakan

itu

merupakan

bagian dari

operasi atau disebabkan

oleh

petugas

pada

tempat

bekelja

sewaktu suatu operasi atau pemeriksaan

sedang

berlangsung.

D

=

DELAY/PENUNDAAN

Menandakan

terhentinya

urutan peristiwa,

misalnya, pekelja

menunggu

antara

dua

operasi

yang

berturutan,

atau

tiap obyek

yang

dikesampingkan

untuk

sementara

tanpa

pencatatan

sampai

obyek

itu

sendiri

diperlukan kembali.

V=

PENYIMPANAN

Menandakan

suatu

penyimpanan

yang diawasi, bahan diterima ke

dalam

atau dikeluarkan

dari penyimpanan

berdasarkan

suatu kuasa atau suatu

barang

ditahan untuk

maksud pengecekan.

2.2.2

Study

Waktu

Study waktu ( time study ) atau

pengukuran

kelja ( work measurement ) adalah

proses menentukan

waktu yang diperlukan

seorang operator dengan kualifikasi

tertentu untuk

menyelesaikan

suatu

pekeljaan

dengan

performansi

yang telah

|

11

didefinisikan

Tools,

Tips

&

Technique,

2004).

Menurut

Wignjosoebroto

(2008)

secara

umum

teknik

pengukuran

waktu

kerja

dapat

dibedakan menjadi 2,

yaitu :

1.

Pengukuran waktu kerja

dengan

metode pengukuran langsung.

2. Pengukuran waktu kerja

dengan metode tidak

langsung.

2.2.2.1.

Stop-Watch Time

Study

Pengukuran

waktu

kerja

dengan

jam henti

(

stop-watch

time study )

diperkenalkan

pertama

kali

oleh

Frederick

W.

Taylor

sekitar

abad

19.

Metode

ini

terutama

sekali

baik

diaplikasikan

untuk

pekerjaan

yang

berlangsung

singkat

dan

berulang-ulang

(repetitive).

Secara

sistematis

langkah

pengukuran waktu

kerja

denganjam henti dapat

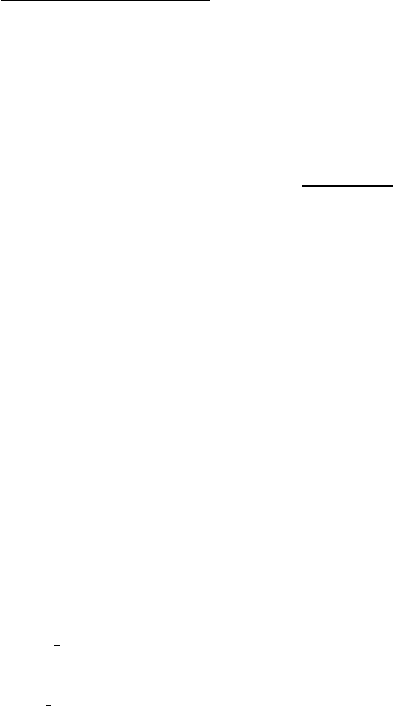

dilihat pada

gambar.

|

12

•

L3ngkal'lPere11p1n

·Plitt & d&!'nl<an pekerjiJ.an )'31'-9

;nan

CIL&\ur &.

aar.

l!«apkilll ixtr.J &:3Mim}'il

·lnformaSJtan

maxsua & IUJuan pmgutura.-.1te a

pa:la &J.'PI!i"'l&Cf

1

p!ke!Ja

-PlitT: .cpel'3tor

a.an catlt

em1.-a G3ta yiJllgllerkar.an

cengan &lsm

cperasl:.:ea

yang.axan ClluJrur

wat!l.ln

EltmtntalBrukdown

eaglslkU& Sfatan )a191ltrlirlg&ur.g

xe

daJovn tmen • eltmtn xeg1r.an sesuar

dengan atJ.Tan )'3r:g

ada

Ptngamat.an

C

•

lAn Ptngvll.uran

-

UX&-3!1akan ptr.gama-.an & tngukt.Tan 'A'3l11:

&e!umlan N'ptr.garnatan unll.lk &!!lap &11\IJ.'tl

ele-nen t-eglalan

•T&tapkan pertormanc& r.JIIr.g G3n ugJatan )'31':'!iJ

N'•Nofon

Cltl.fr.Jukkan C9!m:tr

C.k

Knerag.aman d

•

an Kleukupan

Data

-

Kesera;aman

om

co:nmon sense (tullJtktlf)

Sat3& KoCntl'oCI Buang

d;r.a et&b1m

•KKUk pan il31a

Tlll3k

N'ceN

Yo

Waktu normal= Wllkttl obatrvelllrata2:: ptrfOrmance ratfng

wotu atandllr

=

w.akitlnormx (100%1{10o%-%.auowancsn

Output &tandlr "1!Waldr.r atandlr

Gambar 2.1.

Langkah

Stop-Watch

Time Study

(

Wignjosoebroto,

2008:172

)

Pada

aktivitas

pengukuran

waktu

pekeJjaan

diurai

menjadi

elemen

-

elemen

keJja.

Terdapat

tiga

aturan

yang

harus

diikuti

untuk

membagi

suatu

proses

operasi

keJja

ke

dalam elemen- elemen keJja

yaitu sebagai

berikut:

|

|

l3

1. Elemen - elemen kelja dibuat sedetail dan

sependek

mungkin akan

tetapi masih

mudah

untuk diukur

waktunya dengan

teliti.

2. Handling

time

seperti

loading dan unloading time harus

dipisahkan

dari

machining time.

3. Elemen- elemen kelja

yang

konstan harus

dipisahkan dengan elemen kelja yang

variabel.

Untuk

menetapkan

jumlah

pengamatan

dapat

dilakukan

dengan

menggunakan

persamaan berikut

:

N'

=

-k!S

N"'J:/-(}:.Xfl

:X

Dimana:

K

=

harga

indeks yang

nilainya

tergantung dari tingkat

kepercayaan

(

convidence level

)

S

=

Derajat ketelitian ( degree

of accuracy )

X

=

Data hasil

pengamatan.

Selain

kecukupan

data

juga perlu

dilakukan

pengujian

mengenai

keseragaman

data, sebelum data tersebut

digunakan

untuk

menetapkan waktu standard.

Keseragaman

data bisa dilihat

menggunakan

peta kontrol (

control chart ).

Dalam

penggunaan peta kontrol ini

data yang

diharapkan dari hasil pengamatan

akan

ditetapkan dalam

sebuah

peta kontrol

yang

mempunyai batas kontrol

sebagai

berikut

:

|

14

Batas kontrol

=

X

±

3c5

o

=II

N

Nl.x²

-(l.

l

Dimana:

X

=

Rata-rata dari

pengamatan

N=

Jumlah

pengamatan yang

telah

dilakukan

o

=

Standar deviasi

Menurut

Montgomery,

Douglas

C.

(2006)

keseragaman

data

dapat

diketahui

dengan

menggunakan

R

chart

dan

X

chart,

dengan

variabel

A2, D3,

dan

D4

yang

dapat ditemukan pada

tabel statistik berdasarkan jumlah sub

group pengamatan.

X

Chart

UCL= X+A2.R

UCL= X-A2.R

RChart

UCL

=D4.R

LCL

=D3.R

Dimana:

X

=

Rata- rata

gabungan dari

rata- rata

masing- masing sub

group

pengamatan.

R

=

Range average atau simpangan rata- rata.

UCL

=

Upper

Control Level

atau

Batas Kontrol Atas

(

BKA

)

LCL

=Lower

Control Level

atau Batas Kontrol

Bawah (

BKB )

2.2.2.2.Waktu normal

Menurut

Wignjosoebroto

(2008)

pengertian

dari

waktu

normal

adalah

waktu

yang

diperlukan

oleh

karyawan normal

untuk

menyelesaikan

satu

unit

pekeljaan

tanpa

adanya cadangan waktu apabila terdapat kerusakan-kerusakan kecil, penundaan

|

15

proses dan lain sebagainya.

Dari pengertian ini

waktu normal adalah

waktu

yang

benar-benar digunakan pekelja untuk

menyelesaikan pekeljaannya.

Waktu

Normal= Waktu

Pengamatan

x

Performance

Rating

( Wignjosoebroto, 2008:172)

2.2.2.3. Performance rating

Performance

rating

perlu

ditentukan

karena setiap

karyawan

dari perusahaan

tersebut

mempunyai tingkat

ketrampilan

dan

kecakapan

yang

berbeda.

Tingkat

ketrampilan ini

biasanya ditentukan

dalam bentuk prosentase.

Angka prosentase ini

dikalikan dengan

waktu

yang terpilih

akan

menghasilkan waktu

normal.

2.2.2.4. Waktu Allowance

Waktu

longgar

(allowance time

)

diberikan guna

menghadapi kondisi- kondisi

seperti

kebutuhan personil yang bersifat

pribadi,

faktor

kelelahan, keterlambatan

material,

dan

lain - lainnya.

2.2.2.5.

Waktu

Standard

Waktu standard adalah waktu

yang diperlukan

bagi

seorang karyawan

normal

untuk menyelesaikan

satu unit pekeljaan

ditambah

cadangan-cadangan

waktu yang

diperlukan sehingga

karyawan tersebut

dapat

melaksanakan tugas

dengan

baik.

Waktu

Standard= Waktu

Normal+ ( Waktu

normal

x%

Allowance)

( Wignjosoebroto, 2008:172)

|

|

16

2.3

Analisis Operasional Lini

Adalah

suatu

metode

untuk

menganalisis

kondisi

timhul

dan

penyehah

teljadinya

gangguan

pada

lini

operasional

dengan

cara

mengohservasi

seluruh

gerakan

mulai

dari

step

persiapan

melakukan

sehuah

unit

pekeljaan

sampai

selesai

pekeljaan

tersehut,

dan

juga

memeriksa

rasio

waktu

pelaksanaan

operasi

mesin

dan

operator secara aktual.

2.3.1. Analisis Behan Kerja

(Workload Analysis)

Menurut

pendapat

Wakui (2000),

adalah

aktivitas

yang

dilakukan

oleh

tiap

posisi

atau

jahatan

dalam

rangka

untuk

melaksanakan

tugasnya

seperti

tercantum

dalam

deskripsi

pekeljaannya

memherikan

suatu

hehan

kelja

pada

posisi

I

jahatan

tersehut, sehingga

perhitungan

Workload

dapat diforrnulasikan sehagai herikut :

Behan kelja =

Total waktu aktivitas +Allowance

Total

Waktu

Tersedia

2.3.2.

Efektivitas dan

Efisiensi

Kerja

Adalah

perhandingan

antara

hohot

atau

hehan

kelja

dengan

jam

kelja

efektif

dalam rangka

penyelesaian

tugas

dan fungsi

organisasi.

(

|

17

2.3.3.

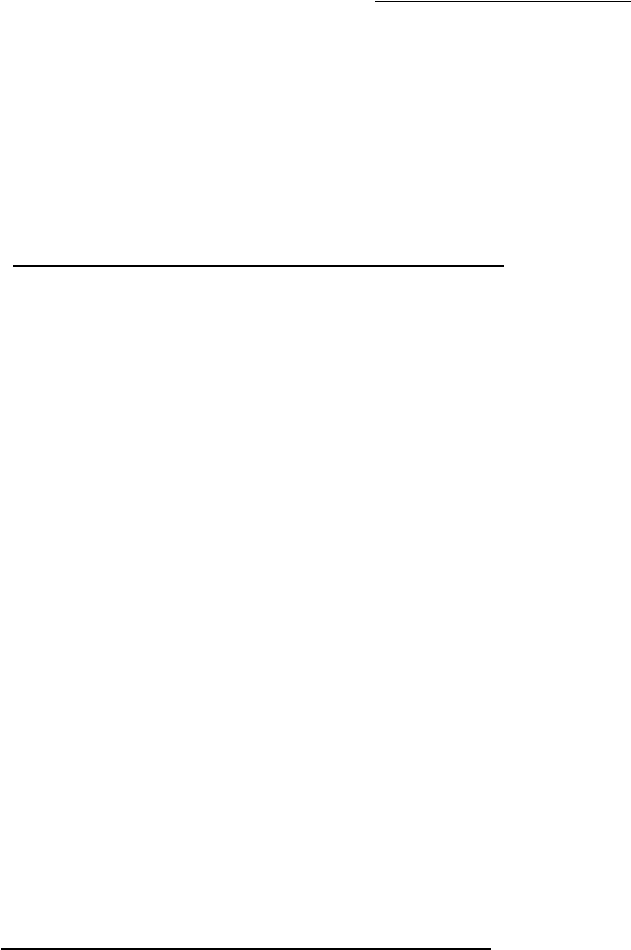

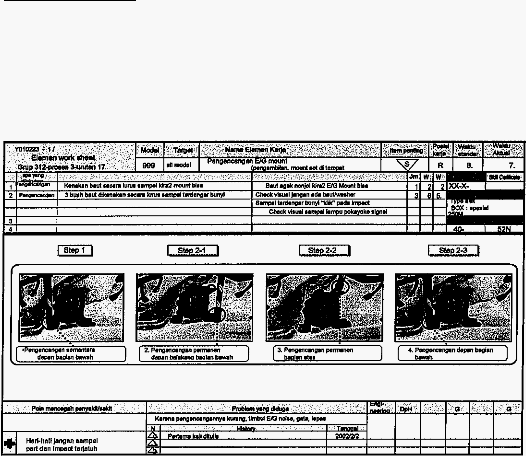

Yamazumi chart

Pengertian

yamazumi

chart

adalah

chart

yang

merupakan

yamazumi

(susunan)

elemen

pekerjaan

yang

ditampilkan

pada

TSKK

(Tabel

Standard

Kerja

Kombinasi),

SOP (Standard

Operation Procedure), atau Work

Elemen Sheet.

Yamazumi ini

dipakai sebagai alat

atau

instrumen untuk

mengawasi

secara

visual keseluruhan proses

dan

mengawasi atau

mempertahankan elemen pekerjaan.

480

Menunggu

(muda)

Shouting

Scheduled Time

(450)

360

240

120

0

A

B

c

Mr.a

D

E

Mr.o

Mr.D

Gambar

2.2.

Contoh Yamazumi Chart

Mr.D

2.3.4. Elemen Kerja

Adalah

langkah-langkah

yang

menyusun suatu

pekerjaan

dari awal sampai

akhir yang

distandarisasi.

Terdapat empatjenis

elemen kerja, yaitu:

|

18

1) Pekerjaan persiapan.

Pekerjaan

yang

sifatnya hanya timbul satn kali

di

awal

atau di akhir

kerja

untnk

satn unit pekerjaan,

atau pekerjaan

yang sifatnya hanya timbul satu

kali

di

awal

atau

akhir

waktu.

2) Pekerjaan

utama (main job)

Adalah pekerjaan

yang

memberikan

ni1ai tambah.

Yaitu

pekerjaan

yang

dianggap

sebagai

sesuatu yang utama,

yang

memi1iki peranan utama di dalam

produksi.

3) Pekerjaan tambahan (incidental

job)

Adalah

pekerjaan

yang

tidak

mempunyai

ni1ai

tambah.

Pekerjaan

yang

timbul

biasanya pada

sebe1um atau

sesudah pekerjaan utama.

4) Pekerjaan Irregular ( Muda)

Adalah

pekerjaan

yang

tidak

termasuk

ke dalam

area

yang

manapun baik itu

pekerjaan persiapan, pekerjaan utama,

maupun pekerjaan irregular.

Dalam Toyota Production

System,

pekerjaan

utama biasa disebut dengan

Valuable

Work,

sedangkan

pekerjaan persiapan,

incidental,

dan

irregular

masuk

kedalam kategori Non Valuable Work

2.4

Standarisasi

Kerja

Adalah peraturan

pada saat membuat

barang di

tempat kerja, yaitu cara

me1akukan produksi

yang paling efektif dengan urutan tanpa muda, mengumpulkan

pekerjaan, dan

memfokuskan

gerakan manusia.

|

19

Berdasarkan buk:u internal training Toyota mengenai

standarisasi kelja, terdapat

3

unsur

penting

dalam

standarisasi kelja, yaitu

:

I)

Takt

time

Merupakan

waktu yang

menentukan

satu

unit

atau satu buah part harus

dibuat

dalam

berapa

menit

dan

berapa

detik.

Takttime=

Waktu

kelja

pershift

(scheduled time)

Jurnlah

produksi per

shift

Takt time

actual

Takt

time

dihitung dengan

produksi

waktu

kelja

murni,

tetapi

jika

tidak

dapat

dihindarkan

seperti untuk

pengangkutan,

maka

ada

juga takt

time

yang

diset

dengan

waktu

yang

tidakfzxed.

Cycle time

Adalah waktu

yang diperlukan

untuk

melakukan

pekeljaan

dengan

urutan kelja

yang telah

ditentukan untuk proses

yang

ditangani oleh operator.

2) Urutan

kelja

Pada

pemrosesan

dan

assembly

barang,

operator

melakukan

pekeljaan

dengan

urutan yang

efektif seperti mengangkut barang,

memasang

mesin,

dan melakukan

proses.

3) Standard in process stock

Adalah barang

dengan supply minimum

yang dimiliki di dalam proses

agar

pekeljaan

dapat

dilakukan

dengan urutan

dan gerakan yang sama berulang-ulang,

jika melakukan pekeljaan sesuai dengan

urutan

kelja.

|

20

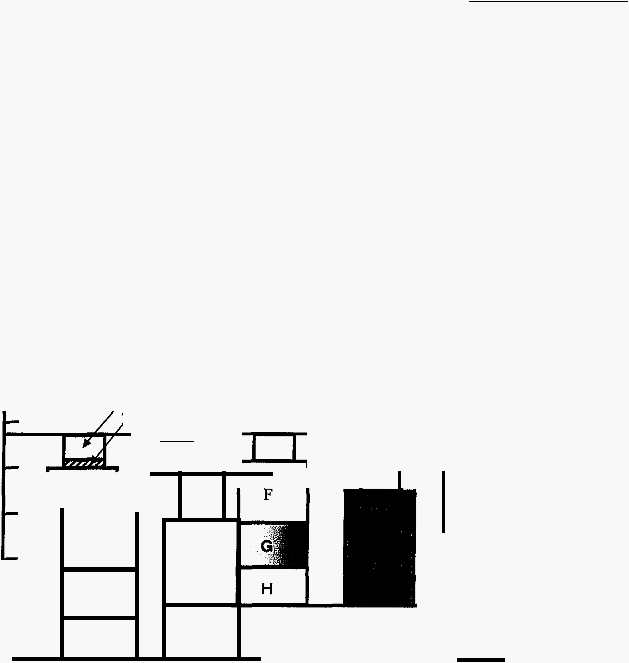

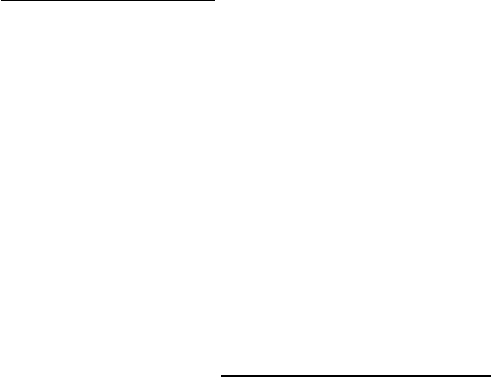

2.4.1 Tabel Standarisasi Kerja

Kombinasi ( TSKK)

Yang

dimaksud

dengan

Tabel

Standarisasi

Keija

Kombinasi

adalah

instruksi

keija yang

menggambarkan

gabungan

gerakan

antara

gerakan

manusia

dengan

mesin

di

dalam

satu

cycle

time,

yang

menggambarkan area

keijanya,

dan

bagaimana

urutan

keija tersebut dilakukan.

Tabel Sfllndardlaaal

Kerja

"

"

"

7

letakan oart

Gambar 2.3

Contoh TSKK

Dengan

menggunakan

TSKK,

urutan

keija dan

waktu

keija akan

mudah

dimengerti,

dan

dipergunakan

juga

untuk

menemukan

point-point

yang

diperlukan

untuk melakukan

kaizen

pekeijaan.

|

21

2.4.2

Standard

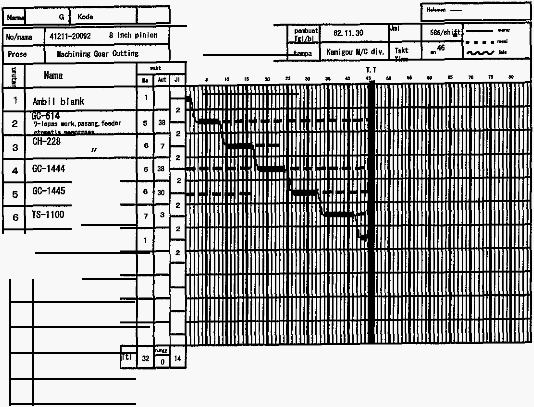

Operation Procedure (SOP)

Adalah standard kerja

yang

mencantumkan

langkah

pekerjaan,

kontrol item

dan

kontrol poin, serta aspek kualitas

maupun

keselamatan dari masing-masing

langkah

pekerjaan tersebut.

SOP sebagai

pedoman

melakukan

pekerjaan

oleh pekerja dan digunakan

pimpinan dalam

melakukan pengawasan kerja.

SfANDARD OPERATIONAL PROCEDURE

Tmfll'lOCESS : IPII6Si5tiiiDJiliiiiiLQiiSiiilf.L I

SOP*l.

:I:II:!I!] I

IAI•IPI>io!oii!II:II!J

DAlE : o:I!] IIIIIIJ

Gambar 2.4 Contoh

SOP

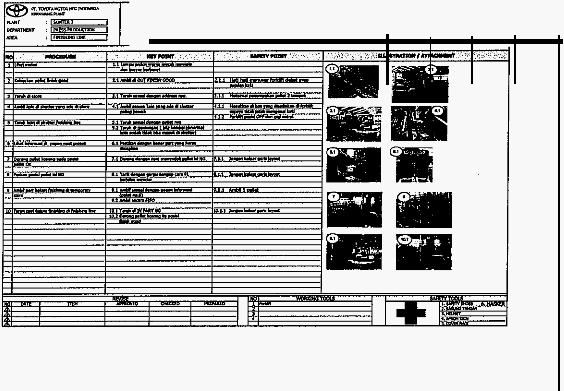

2.4.3

Work Elemen Sheet ( WES)

Adalah

satu lembar

intsruksi

pengawasan

proses

yang

mencantumkan step

gerakan

pekerjaan,

waktu

yang diperlukan,

alat yang dipakai,

poin -poin

perhatian

kualitas, safety, dan

lain -lain.

|

22

Gambar 2.5

Contoh Work

Elemen Sheet

|